Результат интеллектуальной деятельности: СПЛАВ НА ОСНОВЕ НИОБИЯ ДЛЯ ФОРМИРОВАНИЯ 3D-ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И ПОКРЫТИЙ

Вид РИД

Изобретение

Изобретение относится к области разработки прецизионных сплавов для микрометаллургических процессов формирования 3d-изделий сложной формы и покрытий, обладающих специальными свойствами (высокой микротвердостью, обеспечивающей за счет этого высокую износостойкость в широком интервале положительных (до 1600°С) и отрицательных (до -196°С) температур), методами гетерофазного переноса.

Известны сплавы на основе ниобия, сохраняющие высокую прочность при повышенных температурах, в том числе:

- сплав на основе ниобия для изготовления изделий, работающих в условиях механических нагрузок при повышенных температурах (% масс.): молибден 8,5-12,5; цирконий 2,0-4,0; углерод 0,1-0,3; азот 0,05-0,1; лантан 0,03-0,05; хром 4,0-5,0; рений 4,0-5,0; родий 0,1-0,2; ниобий - остальное (RU 2320749 С1, С22С 27/02, 15.05.2006). Данный сплав имеет относительно низкую микротвердость (не более 5 ГПа), а также повышенную хладноломкость при температурах ниже -60°С;

- сплав на основе ниобия для изготовления изделий, работающих в условиях механических нагрузок при повышенных температурах (% масс.): молибден 8,5-12,5, цирконий 2,0-4,0, углерод 0,1-0,3, азот 0,05-0,1, лантан 0,03-0,05, гафний 10,0-15,0, рутений 0,05-0,15, ниобий - остальное (RU 2320750 С1, С22С 27/02, 15.05.2006). Данный сплав имеет относительно низкую микротвердость (не более 5 ГПа), а также повышенную хладноломкость при температурах ниже -60°С.

Наиболее близким к заявляемому и взятым нами за прототип является сплав на основе ниобия, применяемый для изготовления изделий, работающих в условиях механических нагрузок при повышенных температурах (% масс.): молибден 8,5-9,5; цирконий 2,0-3,0; углерод 0,01-0,03; азот 0,05-0,1; лантан 0,1-0,15; рений 1,3-1,7; бор 0,005-0,01; ниобий - остальное (RU 2347834 С1, С22С 27/02, 04.09.2007).

Недостатком известного сплава является относительно узкий интервал рабочих температур в положительной области и невозможность его использования в интервале отрицательных температур за счет охрупчивания. Известный сплав имеет диапазон рабочих температур от 0°С до 1200°С. При более высоких и криогенных температурах происходит интенсивное разрушение материала. В настоящее время существенно ужесточились требования к конструкционным элементам, работающих в экстремальных условиях эксплуатации при криогенных температурах (-196°С и ниже) и при повышенных и высоких (до 950°С).

Техническим результатом изобретения является создание сплава, имеющего повышенную микротвердость (10-12 ГПа) и обладающего работоспособностью в более широком интервале температур от -196°С до 1600°С.

Технический результат достигается за счет того, что сплав, содержащий ниобий, цирконий, лантан, дополнительно содержит ванадий, индий, церий, иттрий и карбид вольфрама в следующем соотношении компонентов (% мас.):

|

при этом ванадий и цирконий вводят в виде интерметаллида V2Zr в количестве 4,0-6,0%, а индий - в виде интерметаллида InNb3 в количестве 5,0-8,0%.

Для обеспечения термостойкости покрытий в ниобий вводится наиболее стойкое к температурному воздействию интерметаллидное соединение V2Zr, когерентно связанное с ниобиевой матрицей. Оптимальное количество этого соединения с точки зрения высокой температурной стабильности (до 1650-1700°С), как показали достоверные результаты экспериментов, составляет 4,0-6,0%.

Для обеспечения хладостойкости сплава и работоспособности полученных покрытий в области отрицательных температур (до -196°С) в тройной сплав Nb-V-Zr дополнительно вводятся индий в виде лигатуры In-Nb, соответствующий стабильному интерметаллиду InNb3 в оптимальном количестве 5,0-8,0%.

Технический результат достигается только при условии введения V2Zr и InNb3 в указанных количествах.

Экспериментальные исследования показывают, что требуемый эффект расширения температурного диапазона не наблюдается с введением V2Zr менее 4% и InNb3 менее 5%. При добавлении интерметаллида V2Zr более 6,0% и InNb3 более 8,0% наблюдается повышение твердости и значительное охрупчивание сплава, что ведет к растрескиванию в процессе формирования 3d-изделий сложной формы и покрытий, получаемых на его основе, и делает невозможным его применение.

В качестве рафинирующих добавок выступают Се, Y и La. Комплексное введение этих добавок, оптимальное соотношение между которыми должно быть близким к 1:1:1, а суммарное количество не должно превышать 1,8%, что обеспечивает удаление из прецизионного сплава кислорода, азота и водорода, так как Се, Y и La имеют наибольшее сродство к указанным компонентам, соответственно.

Для обеспечения требуемых значений микротвердости (более 10 ГПа) дополнительно в металлическую матрицу вводится наноразмерный порошок WC.

Введение в металлическую матрицу упрочняющих частиц карбида вольфрама, имеющих более высокую микротвердость, обеспечивает сочетание в формируемых изделиях и функциональных покрытиях высокой пластичности и высокой микротвердости. Это, в свою очередь, обеспечивает однородность свойств в 3d-изделиях сложной формы и высокую адгезионную и когезионную прочность покрытий.

Особенно эффективно этот механизм реализуется в так называемых нанокомпозитах, структура которых характеризуется включением второй фазы с размерами в несколько нанометров (или десятков нанометров) [В.И. Марголин, В.А. Жабрев, Г.Н. Лукьянов, В.А. Тупик - «Введение в нанотехнологию» - СПб.: Издательство «Лань», 2012. - 448 с.: ил. - (Учебники для вузов. Специальная литература)].

Решающим в выборе упрочняющих наночастиц является их когерентная связь с металлической матрицей, обеспечивающая модификацию структуры и электронного строения за счет большой площади раздела фаз и возникновения граничных дислокаций.

С этой точки зрения для сплавов на основе ниобия оптимальным для достижения максимального упрочняющего эффекта являются наночастицы карбида вольфрама WC фракцией 30-100 нм, имеющие за счет межфазного взаимодействия с ниобиевой матрицей температурную стабильность при высоких и низких температурах. При размере частиц менее 30 нм наблюдается их интенсивная коагуляция, а при размере более 100 нм значительного повышения микротвердости не происходит.

Экспериментально установлено, что реальный эффект упрочнения начинается с объемной доли матрицы, начиная с 3%. При объемной доле более 5% заметно снижается пластичность наноструктурированного покрытия.

Учитывая сочетание в заявляемом сплаве высокой пластичности с регулируемой микротвердостью, порошки из этого сплава весьма перспективны, кроме нанесения защитных термобарьерных покрытий для получения наплавочных элементов конструкций, изготовления 3d-дeтaлeй сложной формы, проведения ремонтно-восстановительных работ изделий прецизионного машиностроения. Приведем несколько примеров.

Пример 1.

Исходный порошок из сплава верхнего граничного состава (масс. %):

|

Материал получали методом высокоскоростного распыления расплава по типовой технологии. Шихтовые компоненты вводились в алундовые тигли в следующей последовательности: Nb→InNb3→V2Zr→WC→(Ce+Y+La), причем интерметаллиды InNb3 и V2Zr вводились в количестве 8% и 6% массовых соответственно.

Распыление расплава проводилось с помощью азота при скоростях, обеспечивающих получение сферических порошков фракции 40-60 мкм.

Из полученных порошков на компьютеризированной установке лазерного синтеза типа LENS 750 были получены детали двигателя внутреннего сгорания. Для исследования микротвердости были взяты срезы из поверхностных и внутренних слоев 3d изделий сложной формы. Из срезов были изготовлены шлифы и исследованы на «НаноСкан-3Д». Микротвердость рабочей поверхности, а также внутренних частей изделия составляла 11 ГПа. Образцы выдерживают без разрушения термоциклирования от -196°С до 1600°С.

Успешная реализация указанной адаптивной технологии из разработанного сплава делает его весьма перспективным для изготовления деталей широкого спектра применения (энергетические системы; детали оборудования ТЭК; сельскохозяйственное машиностроение; медицина, изделия военной и специальной техники).

Пример 2.

Практическая реализация предлагаемого технического решения для получения покрытий выполнялась по следующей схеме: выплавка исходного сплава методом прямого сплавления компонентов в высокочастотном индукторес рабочей частотой 440 кГц в алундовых тиглях №3 или №4 в атмосфере аргона; дробление полученного слитка последовательно на молотковой дробилке, щековой дробилке до фракции 3-5 мм, а затем на дезинтергаторной установке типа ДЕЗИ-15 до фракции 20-100 мкм.

Состав сплава нижнего граничного состава (масс. %):

|

Шихтовые компоненты вводились в алундовые тигли в следующей последовательности: Nb→InNb3→V2Zr→WC→(Ce+Y+La), причем интерметаллиды InNb3 и V2Zr вводились в количестве 5% и 4% массовых соответственно. Масса получаемых слитков 0,7-0,8 кг.

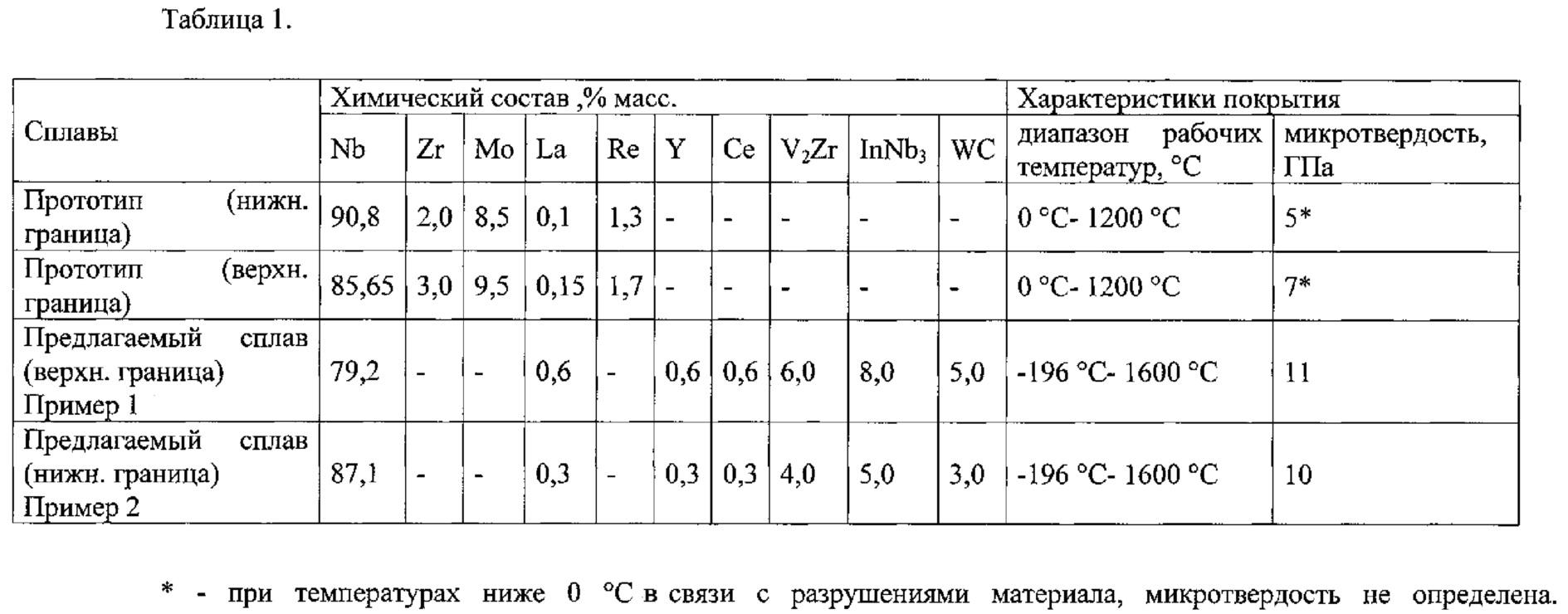

Нанесение покрытий из полученного таким образом порошка производилось методом сверхзвукового холодного газодинамического напыления на установке типа ДИМЕТ-3. Температура гетерофазного потока при напылении не превышала 130°С при скоростях частиц 660-825 м/с, что обеспечивает практически полное отсутствие пор в покрытии и исключает проплавление с деградацией наночастиц WC. Исследования микротвердости полученных покрытий проводилось при помощи универсального измерительного комплекса НаноСкан 3Д. Результаты измерений приведены в таблице 1.

Толщина покрытий, формируемых гетерофазными способами напыления порошка, полученного из предлагаемого сплава, составляет 30-200 мкм. Такой толщины достаточно для обеспечения высоких эксплуатационных характеристик изделия с покрытие, в частности высокой микротвердости поверхностных слоев, обеспечивающей высокую износостойкость изделия в целом как в криогенных (-196°С), так и в областях экстремально высоких температур (1600°С).

Для определения работоспособности покрытия в экстремальных условиях было проведено 8 циклов теплонагружения от -196°С до 1600°С. Проведенные исследования показали, что воздействие как криогенных, так и высоких температур не изменяют характеристик покрытия, так как не приводят к фазовым превращениям.

Как видно из таблицы 1, предложенный сплав позволяет получить покрытия, обеспечивающие микротвердость не ниже 10 ГПа как в криогенных (-196°С), так и в областях экстремально высоких температур (1600°С).