Результат интеллектуальной деятельности: Способ многодуговой сварки металлических изделий под слоем флюса

Вид РИД

Изобретение

Изобретение относится к области технологии многодуговой сварки металлических изделий под слоем флюса, при которой в сварочную ванну на расплав металла через сварочную проволоку передаются ультразвуковые колебания, и может быть использовано, в частности, в черной металлургии при изготовлении стальных прямошовных труб.

Известен способ передачи ультразвуковых колебаний жидкому металлу сварочной ванны при автоматической, полуавтоматической сварке под флюсом, при аргонодуговой сварке, а также при электрошлаковой сварке через присадочную проволоку при помощи скользящего контакта [1].

Недостатком известного способа является то, что для передачи ультразвуковых колебаний жидкому металлу сварочной ванны необходимо использовать присадочную проволоку, не включенную в электрическую цепь. Данный способ не применим в условиях автоматической многодуговой сварки под флюсом.

Наиболее близким к предлагаемому способу является способ снятия остаточных напряжений в сварных соединениях металлов, включающий воздействие на сварное соединение ультразвуковыми импульсными колебаниями, вводимыми непосредственно в сварочную ванну через сварочный электрод в диапазоне частот от 22,7 до 24 кГц [2].

Недостатком данного способа является применимость только в условиях сварки с одним электродом. Кроме того в данном источнике отсутствует информация о способе сварки и методе передачи ультразвуковых колебаний от преобразователя к сварочному электроду.

Задачей изобретения является повышение качества макроструктуры сварного соединения при автоматической многодуговой сварке под слоем флюса, также устранение в нем внутренних дефектов в виде шлаковых включений, пор.

Указанная задача решается за счет того, что в сварочную ванну сварного соединения передаются ультразвуковые колебания через один из сварочных электродов при степени заполнения объема сварочной ванны расплавленным металлом в диапазоне 30-70% после последовательного заполнения предыдущими электродами.

Воздействие ультразвука приводит к следующим изменениям структуры: уменьшению средней величины зерна; устранению столбчатой структуры и образованию равновесного зерна; повышению однородности сварного шва, уменьшению степени развития ликвационных процессов; более равномерному распределению неметаллических включений по всему объему сварного шва [3].

Измельчение структуры при этом объясняется в основном появлением большого числа центров кристаллизации. Радиационное давление ультразвука выносит обломки кристаллов в объем расплава, где они могут стать центрами кристаллизации. Кристаллизация улучшается также за счет перемешивания расплава, которое ведет к выравниванию температуры по всему объему, что способствует объемной кристаллизации [4].

При многодуговой сварке металла под слоем флюса основная часть внутренних дефектов сварного шва, таких как шлаковые включения, поры, образуются в зоне сплавления и в центре шва.

Это связано с тем, что эндогенные/экзогенные неметаллические включения не успевают всплыть на поверхность сварного шва до начала кристаллизации сварочной ванны. Учитывая топографию распределения внутренних дефектов по объему сварного шва в условиях многодуговой автоматической сварки под флюсом, целесообразно передавать ультразвуковые колебания на электрод, когда наплавленного металла в сварочной ванне не менее 30% и не более 70% от ее объема.

В данном диапазоне объемов заполнения сварочной ванны наплавленным металлом ультразвуковые колебания наиболее интенсивно воздействуют на область потенциального возникновения указанных внутренних дефектов в сварном шве - линию сплавления. Не происходит потери мощности ультразвуковых колебаний при прохождении области с низким риском возникновения дефекта - зоны выпуклости шва.

При воздействии ультразвуковых колебаний на сварочную ванну, заполненную менее 30%, эффективность их влияния на процессы плавления и кристаллизации шва низка и вызвана проплавлением основного металла и малым объемом сварочной ванны.

При прохождении ультразвуковых волн в кристаллизирующемся металле на шлаковые включения начинает воздействовать радиационное давление, способствующее дополнительному всплытию шлаковых включений. Кроме того, в областях низкого давления ультразвуковой волны в расплавленном металле происходит высвобождение газа в виде пузырьков, которые всплывают на поверхность металла, захватывая с собой неметаллические включения.

Эти явления приводят практически к полному устранению внутренних дефектов сварного шва в процессе многодуговой автоматической сварки под флюсом.

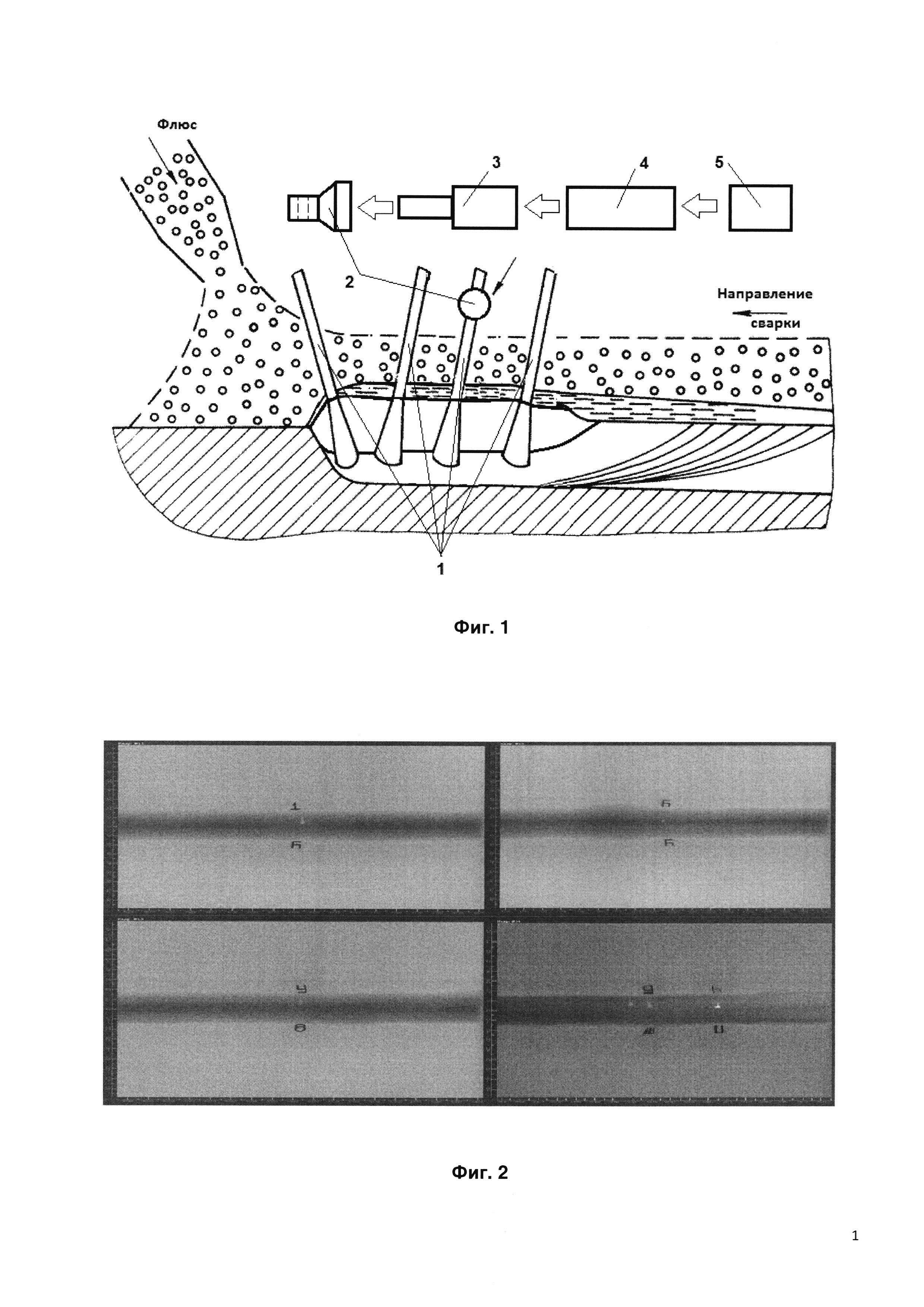

Схема устройства, реализующего данный способ, представлена на фиг. 1. Устройство содержит магнитострикционный преобразователь 4, подключенный к генератору электрических колебаний 5. Преобразователь передает УЗ колебания на сварочный электрод 1 в сварочную ванну через волновод 3 с наконечником 2.

Устройство работает следующим образом. Перед началом сварки включается ультразвуковой генератор, возбуждающий магнитострикционный преобразователь, который через волновод с наконечником передает ультразвуковые импульсные колебания в расплавленный металл сварочной ванны.

Ультразвуковое устройство выключается после завершения процесса сварки.

Пример реализации способа

Для реализации предлагаемого способа была отобрана стальная отформованная трубная заготовка диаметром 782 мм и толщиной стенки 38 мм, с предварительно нанесенным технологическим и внутренним сварным швом. Сварка наружного шва тестовой трубы проводилась 5-ти дуговым способом под слоем флюса.

Опытная труба была разделена на 2 участка:

На участке №1 сварка наружного шва проводилась в соответствии с режимами из существующей технологической карты.

На участке №2 сварка наружного шва проводилась также в соответствии с режимами из существующей технологической карты, но с применением ультразвукового воздействия на расплавленную ванну через сварочную проволоку четвертой дуги по ходу сварки.

На участках опытной трубы в разделке под сварку были искусственно созданы различные условия, провоцирующие образование внутренних дефектов сварного шва (шлаковые включения, поры, пузыри и т.д.).

После сварки наружного шва был проведен рентгенотелевизионный и ультразвуковой контроль на предмет выявления внутренних дефектов сварного шва.

Контроль выявил наличие внутренних дефектов на участке №1.

Дефекты представляют собой шлаковые включения округлой формы в металле наружного сварного шва. Внутренние дефекты сварного шва на участке №1 опытной трубы представлены на фиг. 2.

На участке №2 внутренних дефектов сварного шва не выявлено.

Таким образом, предлагаемая технология позволяет значительно повысить качество макроструктуры сварного соединения при автоматической многодуговой сварке под слоем флюса, устранить возникновение в нем за счет использования ультразвукового воздействия внутренних дефектов в виде пузырьков газа, шлаковых включений, пор.

Источники информации

1. Авторское свидетельство СССР №128957, опубл. 19.04.1960 г.

2. Патент РФ №2451583, опубл. 27.05.2012 г.

3. Абрамов О.В. Кристаллизация металлов в ультразвуковом поле. - М.: Металлургия, 1972. - 255 с.

4. Пархимович Э.М. Сварка и наплавка в ультразвуковом поле. - Мн.: Наука и техника, 1988. - 206 с.

Способ многодуговой сварки металлических изделий под слоем флюса, включающий последовательное заполнение сварочной ванны сварного соединения электродами и подачу ультразвуковых колебаний в сварочную ванну, отличающийся тем, что ультразвуковые колебания подают на один из сварочных электродов при степени заполнения объема сварочной ванны расплавленным металлом на 30-70% предыдущими электродами.