Результат интеллектуальной деятельности: ПОЛИМЕРНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области звукопоглощающих полимерных композиционных материалов, предназначенных для использования преимущественно в наружном контуре двигателя и мотогондолы двигателя, в том числе в воздухозаборнике, каналах авиационного двигателя и прочих звукопоглощающих конструкциях.

Известен способ изготовления трубчатого звукопоглощающего материала (панели) для звукопоглощающего устройства, включающий намотку ленты пропитанного связующим композиционного материала на формообразующие резиновые вкладыши, сборку обмотанных вкладышей в пакет, полимеризацию пакета в тепловой печи, охлаждение пакета и извлечение формообразующих вкладышей. Перед намоткой композиционного материала на поверхность формообразующих вкладышей наносят слой фторопластовой суспензии и сушат при температуре 15-35°C в течение 25-40 мин, в процессе полимеризации сначала нагревают пакет до температуры 115-125°C, выдерживают при этой температуре в течение часа, затем продолжают нагрев до температуры 165-175°C и выдерживают при этой температуре в течение 2,5 ч, при этом нагрев пакета производят со скоростью не менее 15°C/ч, а охлаждение производят сначала в тепловой печи до температуры 40°C, затем на воздухе до комнатной температуры, причем формообразующие вкладыши извлекают не ранее 24 ч и не позднее 48 ч после проведения полимеризации (RU 2384721 C1, 20.03.2010).

Недостатком вышеописанного способа изготовления трубчатого звукопоглощающего материала является большая трудоемкость, связанная с необходимостью изготовления каждой ячейки по отдельности и также необходимостью перфорации каждого слоя материала в случае использования многослойной звукопоглощающей конструкции.

Известен трубчатый звукопоглощающий материал, входящий в состав звукопоглощающего устройства турбовентиляторного двигателя. Устройство содержит корпус и скрепленные с ним перфорированные трактовую стенку и прямоугольные трубчатые заполнители из описанного материала, трубчатые заполнители выполнены с перекрестными слоями волокнистого материала и расположением их в боковых стенках под углом 60-80° к трактовой стенке (RU 2346171 C1, 10.02.2009).

Недостатками вышеописанного материала являются узкий диапазон частот эффективной работы и большой вес, обусловленный высокой плотностью волокнистого материала и его структурой, представляющей собой соединенные между собой единичные трубчатые ячейки.

Известен звукопоглощающий материал, включающий слой ячеистой структуры и помещенный внутрь него звукопоглощающий наполнитель, имеющий толщину до 50% от толщины слоя ячеистой структуры. Над звукопоглощающим наполнителем и под ним содержатся воздушные полости толщиной более 1,25% от толщины слоя ячеистой структуры (US 4421201 A, 20.12.1983).

В описанном аналоге отсутствуют сведения о гидрофобизирующей обработке и методе крепления звукопоглощающего наполнителя в ячейке. Звукопоглощающие наполнители, как правило, имеют достаточно большое влаго- и водопоглощение, в связи с чем без дополнительной гидрофобизирующей обработки акустические характеристики будут значительно снижаться при попадании влаги и агрессивных жидкостей на материал, а также снизится срок эксплуатации конструкции с применением данного материала.

Наиболее близким аналогом предложенной группы изобретений является звукопоглощающий материал и способ его получения, описанные в /US 2008/0251315 A1, 16.10.2008/. Звукопоглощающий материал включает слой ячеистой структуры и размещенный в нем звукопоглощающий наполнитель, имеющий толщину меньше толщины слоя ячеистой структуры. Воздушные полости содержатся над звукопоглощающим наполнителем и под ним. В качестве звукопоглощающего наполнителя используется воздухопроницаемый материал. Звукопоглощающий наполнитель прикреплен к стенкам ячеек при помощи клея с термостойкостью не менее 148°С.

Способ изготовления данного звукопоглощающего материала, взятый за прототип, включает следующие операции. Вначале из воздухопроницаемого материала нарезают листы, имеющие площадь больше площади поперечного сечения ячейки ячеистой структуры, помещают указанные листы в ячейки с помощью оснастки с поперечным сечением, соответствующим поперечному сечению ячейки, и размещают наполнитель внутри ячейки на нужную высоту. Поскольку площадь листа наполнителя больше площади поперечного сечения ячейки, края листа загибаются в ячейке и образуют фланцы, которые удерживают материал внутри ячейки за счет трения. Центральная область листа наполнителя выступает в роли резонатора, закрывающего отверстие ячейки. После размещения наполнителя внутри ячеек заготовку звукопоглощающего материала помещают в емкость с клеем на глубину, позволяющую пропитать фланцы и не допустить попадания клея на поверхность наполнителя, выполняющую роль резонатора. После полимеризации клея материал готов к эксплуатации (US 2008/0251315 A1, 16.10.2008, абзацы 0023, 0026, 0029, 0031, 0033, 0035. Fig. 3-4, 6-7).

Недостатком способа-прототипа изготовления звукопоглощающего материала является высокая трудоемкость, связанная с размещением звукопоглощающего наполнителя в каждой ячейке по отдельности. Автоматизация описанного технологического процесса требует высокой повторяемости размеров ячеек, а также дорогостоящего оборудования.

Отсутствие возможности размещения наполнителя внутри ячеек посредством вдавливания слоя наполнителя в ячеистую структуру связано с расположением в каждой ячейке наполнителя п-образной формы, а также тем, что для этого может подойти только звукопоглощающий наполнитель пористого типа, поскольку наполнители других типов довольно проблематично разрезать об края ячеистой структуры и поместить внутрь нее лишь благодаря вдавливанию.

Клей и наличие фланцев увеличивают вес конструкции. Операция приклеивания и, как правило, требуемая после этого термообработка заготовки материала усложняют процесс его изготовления.

В способе-прототипе не указаны типы связующих, которыми пропитан звукопоглощающий наполнитель, при том что для гидрофобизации звукопоглощающего наполнителя с сохранением акустических свойств материала на высоком уровне возможно применение ограниченного числа связующих.

Лишь с применением немногих связующих возможно гидрофобизировать звукопоглощающий наполнитель с сохранением акустических свойств материала на высоком уровне.

Задачей предложенной группы изобретений является разработка прочного звукопоглощающего материала, способного эффективно работать в широком частотном диапазоне в условиях сильного шумового фона, с улучшенной относительно прототипа способностью сохранения акустических свойств после воздействия влаги, а также разработка способа его получения со сниженной трудоемкостью за счет оптимизации процесса приклейки звукопоглощающего наполнителя к стенкам ячеек.

Техническим результатом предложенной группы изобретений является упрощение технологического процесса изготовления звукопоглощающего материала, снижение веса и влагопоглощения звукопоглощающего материала при достижении высоких акустических характеристик (коэффициент звукопоглощения α более 0,8) в широком частотном диапазоне (от 900 до 6000 Гц).

Технический результат достигается предложенным способом изготовления полимерного звукопоглощающего материала, включающим разрезание и размещение звукопоглощающего наполнителя внутри слоя ячеистой структуры и приклеивание указанного наполнителя к стенкам ячеек, при этом разрезают и размещают внутри слоя ячеистой структуры пористый звукопоглощающий наполнитель толщиной не менее 3 мм посредством его вдавливания, затем звукопоглощающий наполнитель располагают внутри указанной структуры на такую высоту, чтобы с обеих сторон звукопоглощающего наполнителя содержались воздушные полости толщиной не менее 2 мм, причем звукопоглощающий наполнитель располагают посредством вдавливания поверх него второго слоя из полимерного материала с плотностью менее 0,3 г/см3 и прочностью на срез не более 2 МПа, с последующим его удалением, после чего проводят гидрофобизацию звукопоглощающего наполнителя и его приклеивание к стенкам ячеек посредством пропитки раствором на основе фтор- или кремнийорганического каучука.

С целью регулировки акустических характеристик и плотности получаемого материала стадии разрезания, размещения и расположение звукопоглощающего наполнителя можно повторить по меньшей мере два раза, причем таким образом, чтобы с обеих сторон каждого размещенного внутри ячейки наполнителя содержались воздушные полости толщиной не менее 2 мм. Использование нескольких тонких слоев наполнителя, размещенных внутри ячеистой структуры, вместо одного может быть более предпочтительно для использования в конструкциях авиационных двигателей, например, в случае создания в воздушных каналах граничных условий, обеспечивающих экспоненциальное снижение уровня шума, генерируемого силовой установкой двигателя.

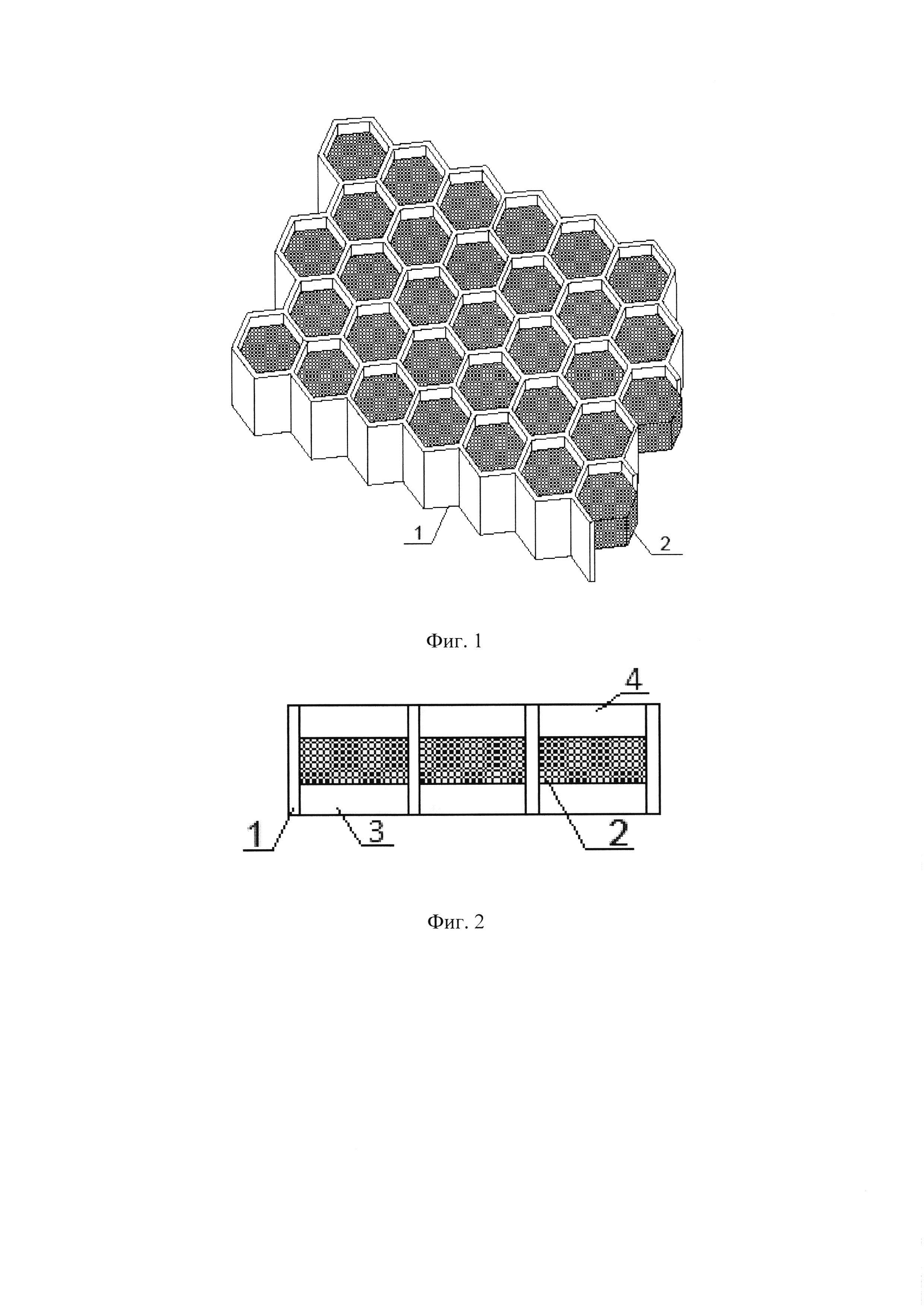

Структура предложенного звукопоглощающего материала представлена на фиг. 1 (изометрическая проекция) и фиг. 2 (вид сбоку). Цифры на фигурах обозначают:

1 - наполнитель;

2 - слой ячеистой структуры (сотопласт);

3, 4 - воздушные полости.

Данная структура позволяет снизить плотность, повысить гидрофобность материала, а также добиться эффективного звукопоглощения в широком диапазоне частот. Применение описанной технологии изготовления позволяет снизить трудоемкость изготовления, а также проводить технологический процесс независимо от качества сотопласта.

Использование пористого звукопоглощающего наполнителя позволяет осуществить его вдавливание внутрь слоя ячеистой структуры, за счет чего стадии разрезания наполнителя и его размещения в ячеистой структуре осуществляются одновременно.

Размещение наполнителя в ячеистой структуре производят посредством вдавливания второго слоя из полимерного материала с плотностью менее 0,3 г/см3 и прочностью на срез не более 2 МПа. Данные свойства необходимы для того, чтобы материал можно было разрезать о края сотопласта. Такими материалами могут служить, например, пористые пенополиуретаны, пенополиимиды и так далее.

Снижение плотности материала достигается за счет отсутствия необходимости использования клея в процессе изготовления материала, а также отсутствия необходимых для приклейки наполнителя фланцев, содержащихся в материале-прототипе. При этом толщина звукопоглощающего наполнителя не менее 3 мм, а также наличие воздушных полостей дает возможность варьировать акустические характеристики для достижения значений звукопоглощения и веса материала, рекомендуемых при использовании в авиастроении. В случае если толщина воздушных полостей будет небольшой, а материал еще не будет пропитан гидрофобизирующим раствором, в процессе формования из материала звукопоглощающих конструкций наиболее распространенным методом с применением клеевых галтелей клей будет впитываться в звукопоглощающий наполнитель, что снизит акустические свойства звукопоглощающей конструкции.

Толщина звукопоглощающего наполнителя менее 3 мм приводит к уменьшению частотного диапазона звукопоглощения, а также к ухудшению качества изготовления материала и равномерности свойств. Приклейка звукопоглощающего наполнителя к стенкам сот также будет затруднена, поскольку в таком случае возможны дефекты расположения наполнителя в ячейке, такие как изменение положения наполнителя в слое ячеистой структуры и угол кривизны наполнителя, что приведет к снижению прочности фиксации наполнителя в ячейке, а также акустических характеристик.

Наряду с этим экспериментально было установлено, что использование растворов на основе фтор- или кремнийорганических каучуков (например, марок СКТС-ФН-50, СКТН-Г) для пропитки пористого звукопоглощающего наполнителя в сотопласте позволяет добиться:

- гидрофобизации материала за счет образования гидрофобной пленки на развитой поверхности пористого звукопоглощающего наполнителя,

- надежного приклеивания пористого наполнителя к стенкам ячеек за счет высокой адгезии состава пропиточного раствора к пористому звукопоглощающему наполнителю и стенкам ячеистой структуры и, как следствие, отсутствия необходимости дополнительного использования клея. Это, в свою очередь, исключает проведение дополнительных технологических операций по приклеиванию наполнителя и приводит к уменьшению плотности материала,

- сохранения эластичности звукопоглощающего наполнителя, что благоприятно сказывается на акустических характеристиках материала.

Таким образом, возможность упрощения способа обеспечивается за счет использования пористого звукопоглощающего наполнителя и экспериментально подобранного для его пропитки с целью гидрофобизации и приклеивания раствора на основе фтор- или кремнийорганического каучука, который при толщине звукопоглощающего наполнителя и каждой воздушной полости не менее 2 мм наряду с вышеуказанным обеспечивает материалу коэффициент звукопоглощения α более 0,8 в диапазоне частот от 900 до 6000 Гц.

Примеры осуществления

Пример 1

Звукопоглощающий материал был изготовлен следующим способом. Вначале произвели вдавливание в гидравлическом прессе звукопоглощающего наполнителя из открыто пористого пенопласта толщиной 5 мм в ячеистую структуру (сотопласт) толщиной 30 мм. Далее поверх слоя наполнителя производили вдавливание второго слоя, представляющего собой пористый пенопласт толщиной 12,5 мм. После этого второй слой был механически удален из ячеистой структуры. Данная операция обеспечила выставление звукопоглощающего наполнителя внутри указанной структуры таким образом, что с двух сторон звукопоглощающего наполнителя содержались воздушные полости толщиной 12,5 мм. Далее проводили гидрофобизацию наполнителя и его приклеивание к стенкам ячеек посредством его пропитки раствором на основе кремнийорганического каучука СКТС-ФН-50 (85%-ный раствор) путем окунания в пропиточную ванну таким образом, чтобы звукопоглощающий наполнитель, расположенный внутри ячейки, полностью погрузился в раствор.

Пример 2

Звукопоглощающий материал был изготовлен по примеру 1, однако звукопоглощающий наполнитель имел толщину 3 мм. Его выставление в ячеистой структуре проводили таким образом, что высота фронтальной воздушной полости составила 2 мм, а тыльной - 25 мм.

Пример 3

Звукопоглощающий материал был изготовлен по примеру 1, однако звукопоглощающий наполнитель пропитывали кремнийорганическим каучуком СКТН-Г (70%-ный раствор).

Пример 4

Звукопоглощающий материал был изготовлен по примеру 1, однако использовали звукопоглощающий наполнитель пористо-волокнистого типа (базальтовую вату) толщиной 10 мм. Его выставление в ячеистой структуре проводили таким образом, что высота воздушных полостей составила по 10 мм. Звукопоглощающий наполнитель пропитывали раствором на основе фторорганического каучука СКФ-26 (20%-ный раствор).

Пример 5

Звукопоглощающий материал был изготовлен по примеру 1, однако звукопоглощающий наполнитель пропитывали гидрофобизирующим составом на основе фторорганического каучука СКФ-32 (15%-ный раствор).

Пример 6

Был изготовлен звукопоглощающий материал способом, включающим следующие операции. Вначале произвели вдавливание в гидравлическом прессе звукопоглощающего наполнителя из открыто пористого пенопласта толщиной 3 мм в ячеистую структуру (сотопласт) толщиной 30 мм. Далее поверх слоя наполнителя производили вдавливание второго слоя, представляющего собой пористый пенопласт толщиной 3 мм. После этого второй слой был механически удален из ячеистой структуры. Данная операция обеспечила выставление звукопоглощающего наполнителя внутри указанной структуры таким образом, что с двух сторон звукопоглощающего наполнителя содержались воздушные полости толщиной 3 и 24 мм.

После этого материал перевернули и повторили операции, разместив внутри ячеистой структуры второй слой наполнителя, представляющего собой пористоволокнистый материал (базальтовую вату) толщиной 5 мм.

Таким образом, в материале были размещены 2 слоя наполнителя толщиной 3 и 5 мм, высота фронтальной и тыльной воздушных полостей составила по 3 мм, высота воздушной полости между наполнителями составила 16 мм.

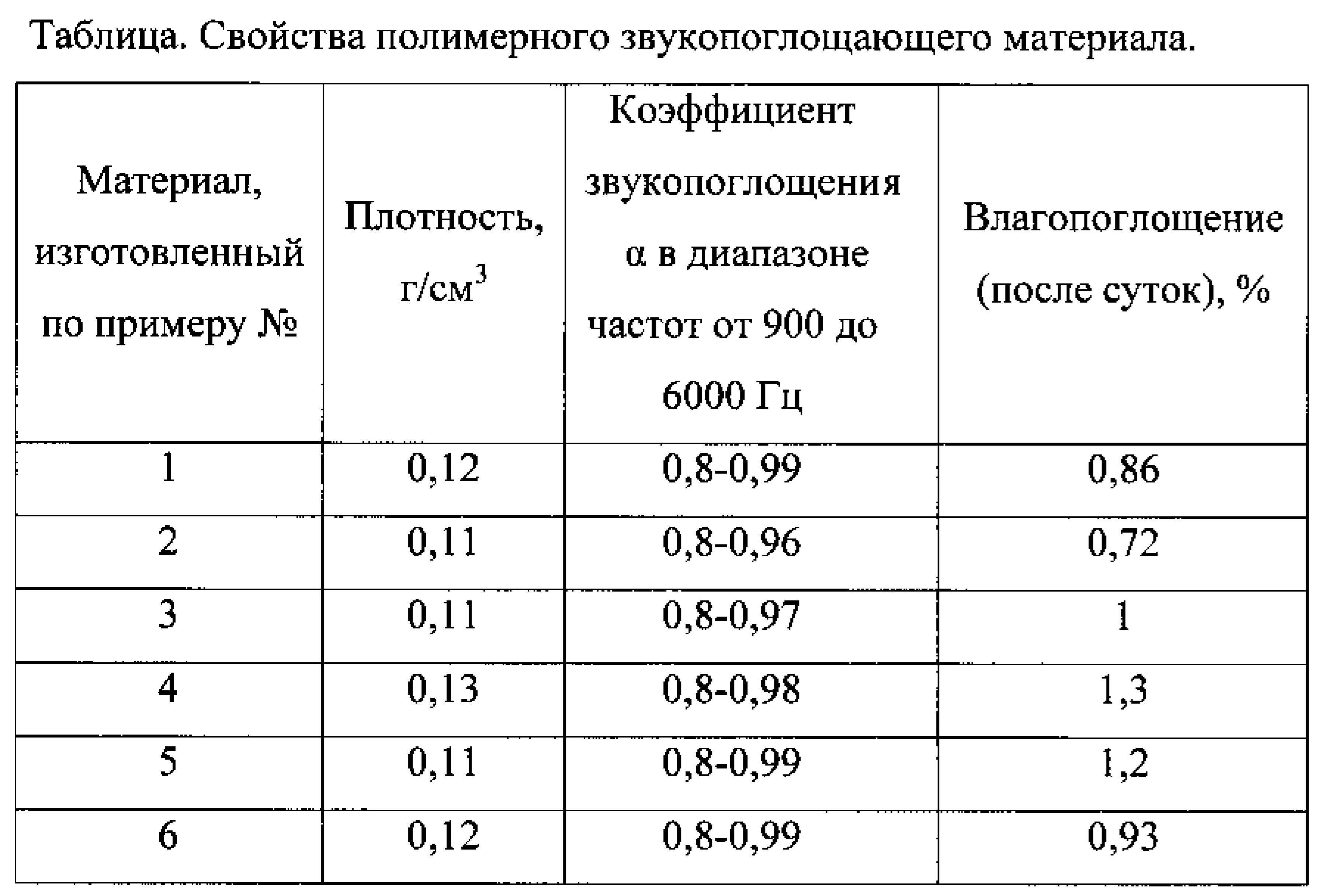

Для 3 образцов материала, изготовленных согласно описанным примерам, были определены следующие свойства: плотность (по ГОСТ 15902.2), коэффициент звукопоглощения (по ОСТ-19043 5-2007) и влагопоглощение (по ГОСТ 3816).

Средние показатели свойств (по трем образцам) предложенного полимерного звукопоглощающего материала приведены в таблице.

Таким образом, предложенный способ обладает значительно уменьшенной трудоемкостью процесса изготовления полимерного звукопоглощающего материала и обеспечивает получение легкого материала с низкой степенью влагопоглощения и высокими акустическими характеристиками (коэффициентом звукопоглощения α более 0,8) в частотном диапазоне от 900 до 6000 Гц.