Результат интеллектуальной деятельности: СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к литейно-металлургическому производству и может быть использовано при отливке методом центробежного литья тонкостенных труб из сложнолегированных жаростойких жаропрочных сплавов типа 50Х32Н43В5С2Б2, в состав которых вводятся тугоплавкие элементы (ниобий, вольфрам, молибден). Данные сплавы и изготавливаемые из них трубы нашли применение в нефтехимии в качестве радиантных труб печных агрегатов, температура эксплуатации которых составляет 850-1100°С.

Рассматриваемые сплавы имеют повышенный уровень жаропрочности при температурах эксплуатации, высокую стойкость к окислению и сопротивление науглероживанию. При комнатной температуре сплавы характеризуются удовлетворительной пластичностью (относительное удлинение при испытаниях на статическое растяжение находится на уровне 5-7%) и обычно используются в литом состоянии.

Для выплавки жаростойких жаропрочных хромоникелевых сплавов и сталей используются индукционные печи с основной футеровкой. При выплавке сплавов компоненты состава вводятся как в виде ферросплавов, так и чистом виде (хром, никель, ниобий, вольфрам, молибден). Необходимость введения металлов в чистом виде связана с ограничением содержания в сплавах железа, вредных примесей и неметаллических включений, ухудшающих структуру стенки трубы и понижающих жаропрочность металла. Изготовление центробежно-литых труб из рассматриваемых сплавов сопровождается возникновением таких дефектов, как пористость со стороны внутренней поверхности, спаи и неслитины на внешней поверхности, неметаллические включения по сечению отливки, а также формированием разориентированной дендритной структуры, обуславливающей снижение механических характеристик, особенно при длительном статическом нагружении при повышенных температурах (жаропрочность).

Известен способ центробежного литья трубных заготовок [1], который может быть использован при центробежной отливке тонкостенных трубных заготовок большого диаметра, в частности труб из стали 15Х1М1Ф для паропроводов энергоблоков и насадок горелок котлоагрегатов из стали 03Х23Н26Ю5Т. Отношение длины к наружному диаметру трубных заготовок, отливаемых указанным способом, составляет 5-20, что ограничивает его применение при изготовлении радиантных труб, наружный диаметр которых менее 0,15 м при длине заготовки 3 м.

Наиболее близок к заявленному изобретению (прототип) способ центробежной отливки длинномерных тонкостенных стальных труб [2], включающий нанесение на внутреннюю поверхность изложницы теплоизоляционного материала, заливку металла с помощью короткого литникового желоба в форму с горизонтальной осью вращения, отличающийся тем, что теплоизоляционное покрытие из противопригарной краски наносят толщиной слоя 0,0007-0,0015 м на внутреннюю поверхность изложницы, нагретую с нарастающей температурой по ее длине с 200°С у заливочного конца до 300°С у незаливочного ее конца, заливку металла осуществляют с массовой скоростью 20-40 кг/с и с температурой, превышающей его температуру ликвидуса на 120-210°С, при частоте вращения формы, соответствующей величине гравитационного коэффициента 120-220 на внутренней поверхности отливки. Указанный способ применим при изготовлении длинномерных тонкостенных стальных труб диаметром 0,06-0,35 м толщиной стенки 0,006-0,020 м и длиной до 6,0 м из таких сталей, как 04Х14Н19ЮТ, 08Х18Н10Т, 45Х25Н20С2Л, 20Х25Н19С2Л, Х23Н18Л и ряда других.

Однако применение способа [2] при изготовлении труб из сложнолегированных сплавов типа 50Х32Н43В5С2Б2 приводит к появлению следующих недостатков:

- пористость металла по сечению трубы;

- превышение глубины дефектного слоя на внутренней поверхности трубы величины припуска на механическую обработку;

- снижение кратковременных и длительных механических характеристик металла труб.

Возникновение указанных недостатков связано со следующими причинами:

- отсутствие требований к температуре нагрева расплава в печи при выплавке сплавов, что особенно важно для улучшения качества расплава;

- недостаточный перегрев расплава при его заливке при расчете по приведенному в [2] условию, связанный с тем, что рассматриваемые многокомпонентные сплавы имеют пониженную температуру ликвидуса и пониженную вязкость расплава;

- высокая скорость заливки металла, которая при отливке труб длиной 3 м приводит к объемной кристаллизации металла и формированию разориентированной структуры, в которой присутствуют поры и неметаллические включения.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в устранении указанных недостатков, повышении надежности технологического процесса при изготовлении тонкостенных труб из сплавов типа 50Х32Н43В5С2Б2 с гарантированной плотной и однородной структурой, обладающих высокими кратковременными и длительными механическими характеристиками.

Указанный технический результат достигается тем, что в способе центробежной отливки тонкостенных труб из сплава 50Х32Н43В5С2Б2, включающем нанесение на внутреннюю поверхность формы теплоизоляционного материала слоем толщиной 0,0007-0,0012 м, выпуск металла из печи в ковш, заливку металла с массовой скоростью 8-16 кг/с в форму, нагретую до температуры 150-250°С и вращающуюся вокруг горизонтальной оси со скоростью, соответствующей величине гравитационного коэффициента, равного 70-160, на внутренней поверхности отливки, выпуск металла из печи в ковш осуществляют при температуре [Тлик+k1⋅(1695-Тлик)]°С, а заливку металла из ковша в форму при температуре [Тлик+k2⋅(1595-Тлик)]°С, где Тлик - температура ликвидуса металла, k1=0,78…1,00, k2=0,77…1,00 - эмпирические коэффициенты, определяющие степень перегрева металла выше температуры ликвидуса.

Нагрев металла в печи до температуры [Тлик+k1⋅(1695-Тлик)]°С, где Тлик - температура ликвидуса металла, k1=0,78…1,00, обеспечивает полное растворение неметаллических включений и гомогенизацию расплава, а также сохранение необходимого перегрева в процессе транспортировки жидкого металла в ковше до заливочной воронки машины центробежного литья. Снижение температуры нагрева ниже указанного в формуле диапазона приводит к активации центров объемной кристаллизации, в результате которой с внутренней стороны трубы формируется дефектный слой, превышающий припуск на механическую обработку. Нагрев выше диапазона приводит к насыщению металла кислородом и азотом и понижению длительной прочности металла, а также разрушению футеровки печи.

Нагрев формы до температуры 150-250°С обеспечивает оптимальные условия долговечной эксплуатации металлической формы и тепловые условия направленной кристаллизации металла трубы. Нагрев менее 150°С приводит к тепловому удару при заливке расплавленного металла и повышенному износу формы. При нагреве свыше 250°С при кристаллизации металла возникает встречный фронт с внутренней поверхности отливки, приводящий к появлению дефектного слоя в сечении стенки трубы.

Нанесение на внутреннюю поверхность формы теплоизоляционного материала слоем толщиной 0,0007-0,0012 м обеспечивает стойкость теплоизоляционного покрытия и оптимальные условия отвода тепла при кристаллизации металла в форме. При толщине слоя менее 0,0007 м происходит размытие теплоизоляционного материала и припаивание отливки к поверхности формы. При толщине слоя более 0,0012 м уменьшается скорость отвода тепла и не обеспечиваются условия направленной кристаллизации металла, что приводит к появлению пористости металла.

Заливка металла с массовой скоростью 8-16 кг/с при изготовлении труб длиной 3 м обеспечивает равномерное заполнение формы, создает условия для направленного затвердевания металла по сечению трубы от наружной поверхности. Заливка со скоростью менее 8 кг/с приводит к образованию неслитин и спаев на наружной поверхности трубной заготовки. Заливка со скоростью более 16 кг/с приводит к появлению встречного фронта кристаллизации с образованием пористого металла в сечении трубы.

Заливка металла с температурой [Тлик+k2⋅(1595-Тлик)]°С, где k2=0,77…1,0, обеспечивает формирование направленной кристаллизации отливки. Снижение температуры металла при заливке ниже указанного в формуле диапазона приводит при его кристаллизации в изложнице к формированию разориентированной дендритной структуры, имеющей пониженные механические характеристики. Температура выше диапазона приводит к размытию противопригарной краски со стороны заливочного конца трубы и возникновению усадочных трещин при охлаждении трубы.

Скорость вращения формы вокруг горизонтальной оси, обеспечивающая величину гравитационного коэффициента k=70-160 на внутренней поверхности отливки (k=ω2r/g, где ω - угловая скорость вращения формы, рад/с, ω=2πn, где n - частота вращения формы, 1/с, r - радиус вращения точки расплава, g≈9,8 м/с2 - ускорение свободного падения) обеспечивает формирование плотной структуры металла трубы. При величине k на внутренней поверхности менее 70 толщина дефектного слоя увеличивается свыше припуска на механическую обработку в связи с увеличением количества невсплывших неметаллических и шлаковых включений в металле. При величине k свыше 160 происходит размытие слоя противопригарного покрытия, припаивание отливки к форме, а также образование поперечных трещин.

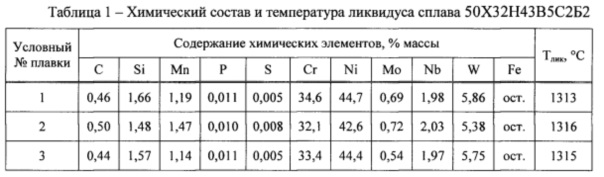

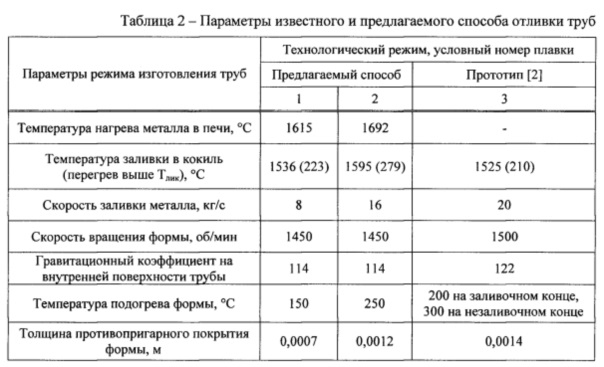

В ФГУП «ЦНИИ КМ «Прометей» предлагаемое изобретение было реализовано в условиях опытного металлургического производства при изготовлении труб из жаростойкого жаропрочного сплава 50Х32Н43В5С2Б2 для печей пиролиза этилена. Выплавка металла производилась в индукционной печи ИСТ-0,25, изготовление труб на машине центробежного литья В5-3000 фирмы  . Были изготовлены трубы длиной 3 м наружным диаметром 125 мм и толщиной стенки 14 мм. В таблице 1 приведен химический состав металла труб и температура ликвидуса (Тлик), определение которой было произведено методом дифференциальной сканирующей калориметрии (ДСК) на приборе синхронного термического анализа «Netzsch STA 449F1 Jupiter», Германия. Трубы изготавливались на технологических режимах, соответствующих прототипу [2] и предлагаемому способу. Технологические параметры режимов изготовления труб приведены в таблице 2.

. Были изготовлены трубы длиной 3 м наружным диаметром 125 мм и толщиной стенки 14 мм. В таблице 1 приведен химический состав металла труб и температура ликвидуса (Тлик), определение которой было произведено методом дифференциальной сканирующей калориметрии (ДСК) на приборе синхронного термического анализа «Netzsch STA 449F1 Jupiter», Германия. Трубы изготавливались на технологических режимах, соответствующих прототипу [2] и предлагаемому способу. Технологические параметры режимов изготовления труб приведены в таблице 2.

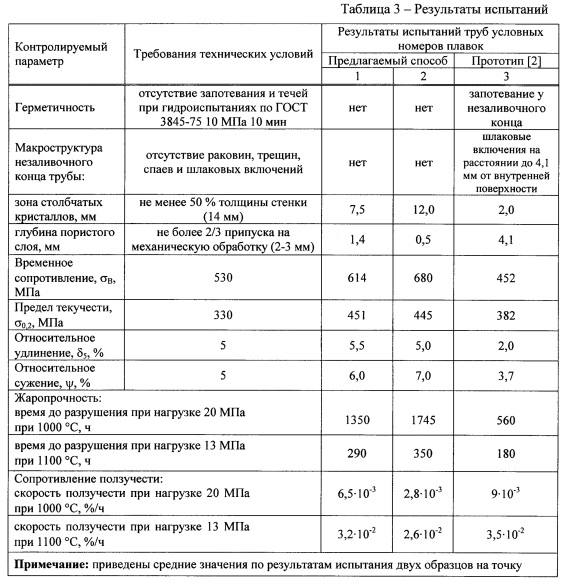

Изготовленные трубы были подвергнуты контролю и испытаниям в соответствии с требованиями ТУ 1333-048-07516250-2010 на радиантные трубы, а также дополнительным испытаниям на длительную прочность и ползучесть по ГОСТ 10145-81 и ГОСТ 3248-81. Результаты испытаний, приведенные в таблице 3, показывают, что трубы, изготовленные по предлагаемому способу, удовлетворяют требованиям технических условий, металл труб имеет высокие показатели прочности при комнатной температуре и повышенный уровень жаропрочности при рабочих температурах по сравнению с металлом трубы, изготовленной на режимах, соответствующих прототипу.

Технико-экономическая эффективность предлагаемого способа по сравнению с прототипом выражается в повышении служебных характеристик центробежно-литых труб и в снижении количества брака при их изготовлении.

Источники информации

1. Авторское свидетельство СССР 1316747, кл. B22D 13/00, 1987 г.

2. Патент РФ 2388575, кл. B22D 13/00, 2010 г.

Способ центробежной отливки тонкостенных труб из сплава 50Х32Н43В5С2Б2, включающий нанесение на внутреннюю поверхность формы теплоизоляционного материала слоем толщиной 0,0007-0,0012 м, выпуск металла из печи в ковш, заливку металла с массовой скоростью 8-16 кг/с в форму, нагретую до температуры 150-250°С и вращающуюся вокруг горизонтальной оси со скоростью, соответствующей величине гравитационного коэффициента, равного 70-160, на внутренней поверхности отливки, при этом выпуск металла из печи в ковш осуществляют при температуре [Т+k⋅(1695-Т)]°С, где Т - температура ликвидуса металла, к - эмпирический коэффициент, равный 0,78…1,00, а заливку металла из ковша в форму осуществляют при температуре [Т+k⋅(1595-Т)]°С, где k - эмпирический коэффициент, равный 0,77…1,00.