Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ АТОМНОГО И ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ

Вид РИД

Изобретение

Изобретение относится к производству толстых листов и может быть использовано при горячей прокатке низколегированных марок стали для крупногабаритных изделий атомного и энергетического машиностроения.

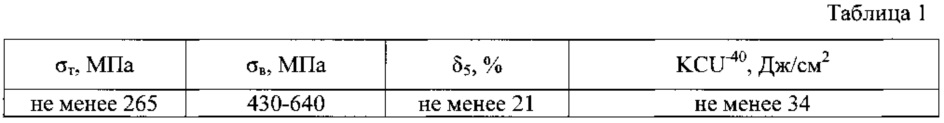

При изготовлении упомянутых изделий заводы-изготовители используют горячекатаный толстолистовой прокат, который нагревают для перевода в пластическое состояние с последующей деформацией, например штамповкой. Процесс нагрева нарушает мелкозернистую структуру металла, что приводит к деградации прочностных свойств и ударной вязкости стали. Возникла необходимость разработки способа производства горячекатаных листов, гарантирующего сохранение после термической обработки, имитирующей термические циклы при переработке на заводе-изготовителе, стандартных механических свойств по ГОСТ 5520. Требуемый комплекс свойств горячекатаных толстых листов в состоянии поставки приведен в таблице 1.

Известен способ горячей прокатки толстолистовой стали марки ст. 3 и ст. 09Г2С толщиной h с нормируемой величиной ударной вязкости, включающий прокатку с заданными режимами и регламентированным количеством проходов и охлаждение раската с интенсивностью в зависимости от толщины листа, в котором при толщине листа 30-49 мм температуру конца прокатки принимают 780-830°C, толщине листа 50-89 мм - 800-850°C, а толщине листа 90-160 мм - 830-880°C, используют ускоренное охлаждение раската с гидросбивом окалины, при этом 5-10 проходов для листов с толщиной 30-49 мм осуществляют из подката двойной толщины 2h, а для листов с толщиной более 49 мм - из подката толщиной h+50 мм (Патент РФ 2334567, МПК B21B 1/26, 27.09.2008 г.).

Недостатком известного способа является использование ускоренного охлаждения листов, что приводит к образованию неравновесных структур, склонных к распаду при нагреве, сопровождающемуся усиленной деградацией свойств, что в свою очередь ведет к резкому снижению вероятности получения стандартных свойств после нормализации с отпуском, имитирующей термические циклы при переработке на заводе-изготовителе.

Наиболее близким по своей сущности к предлагаемому изобретению является способ горячей прокатки толстолистовой стали 09Г2С до конечной толщины 50-160 мм, согласно которому температуру конца прокатки устанавливают в диапазоне 850-930°C и повышают эту температуру в указанных пределах с увеличением толщины готового листа, а последующее ускоренное охлаждение листов под гидросбивом стана ведут при пониженных скоростях их транспортировки до температуры поверхности листов в интервале 680-730°C, при этом обеспечивают разность температур концевых участков листа и его средней части не более 35°C (Патент РФ 2343017, МПК B21B 1/26, 10.07.2008 г.).

Данному способу присущ недостаток вышеописанного аналога, кроме того, окончание деформации в диапазоне свыше 900°C приведет к необоснованному росту действительного зерна аустенита (особенно в центральной части раската) и огрублению конечной структуры, что негативно скажется на механических свойствах еще до имитации термических циклов.

Технический результат изобретения состоит в получении проката толщиной от 80 до 150 мм с гарантией стандартных свойств после нормализации с отпуском из слябов конвертерного производства толщиной не менее 315 мм.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из низколегированной стали, включающем аустенизацию непрерывнолитых заготовок, черновую прокатку с регламентированным обжатием за проход, подстуживание раскатов, чистовую прокатку и замедленное охлаждение на воздухе в стопе, согласно изобретению непрерывнолитые заготовки изготавливают толщиной не менее 315 мм из стали со следующим соотношением элементов, мас. %:

|

аустенизацию непрерывнолитых заготовок производят до температуры 1200-1215°C, черновую прокатку начинают при температуре не ниже 950°C и осуществляют до толщины раската не менее 1,3 толщины готового листа, с относительными обжатиями за проход не менее 10%, чистовую прокатку включительно начинают при температуре на 115±25°C выше точки Ar3 и завершают на 5-15°C выше температуры начала чистовой прокатки, после чего листы подвергают замедленному охлаждению на воздухе в стопе.

Технический результат достигается также тем, что структура готового листа представлена ферритом и сорбитообразным перлитом в объемной доле не менее 30% и характеризуется высокой однородностью, при этом зерна, отличающиеся от преобладающего номера более чем на 1 номер, занимают на шлифе площадь не более 10%.

Сущность изобретения состоит в следующем.

Содержание углерода и марганца в предлагаемых пределах (C=0,09-0,12%, Mn=1,55-1,70%) позволяет получать требуемый уровень прочностных характеристик стали. Более низкое содержание указанных элементов может не обеспечивать требуемый уровень прочностных характеристик. При более высоком их содержании снижается уровень пластических и вязкостных свойств.

Содержание кремния и алюминия в предлагаемых пределах (Si=0,70-0,80%, Al=0,02-0,05%) определяет необходимую степень раскисления стали. При меньшем их содержании затруднительно получить требуемую концентрацию кислорода в стали. Концентрация кремния и алюминия в стали в значениях, превышающих оговоренные формулой, увеличивает межпластинчатое расстояние в сорбите и снижает уровень пластических и вязкостных свойств.

Добавки хрома в количестве 0,20-0,30% вводятся для снижения уровня ликвации при затвердевании расплава за счет расширения области δ-феррита. При содержании хрома более 0,30% ухудшается свариваемость стали и повышается стоимость готовых листов, при содержании хрома менее 0,20% не достигается требуемого уровня предела прочности.

Дополнительные добавки никеля в количестве 0,20-0,30% и меди в количестве не более 0,10% вводятся в сталь для повышения устойчивости аустенита и получения целевой структуры. Присутствие в стали меди положительно влияет на стойкость стали к общей коррозии, в то же время может привести к некоторому снижению вязкости и пластичности. Для предупреждения этого ограничен нижний предел содержания никеля 0,20% и верхний предел содержания меди 0,10%. Содержание никеля более 0,30% приводит к ухудшению свариваемости и удорожанию готовых листов.

Содержание титана ограничивается 0,030% для предотвращения формирования при кристаллизации крупных частиц TiN и/или комплексных глобулярные частиц на их основе. Нижний предел содержания титана ограничен 0,015% для развития механизма сдерживания роста зерна аустенита при нагреве перед прокаткой.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств и пластических свойств, что недопустимо.

Ограничение содержания фосфора не более 0,010% и серы не более 0,002% стабилизирует уровень вязкостных свойств стали.

Толщина непрерывнолитой заготовки ограничена 315 мм из-за необходимости сохранения высокой суммарной степени деформации на черновой стадии прокатки толстых листов для обеспечения требуемой степени измельчения зерна аустенита.

При нагреве непрерывнолитой заготовки до температуры не менее 1200°C происходит полное растворение в стальной матрице микролегирующих добавок, далее при прокатке они выделяются в виде дисперсных фаз. При нагреве свыше 1215°C наблюдается аномальный рост зерна аустенита.

Температура деформации на черновой стадии прокатки ограничена снизу 950°C с целью проведения деформации в области активной рекристаллизации аустенита для эффективного измельчения зерна.

Для обеспечения проработки структуры по толщине раската его величина ограничена 1,3 толщины готового листа, при этом частные обжатия также регламентируются и составляют не менее 10%, что формирует необходимые условия для более активного протекания рекристаллизации и измельчения зерен аустенита. При относительных обжатиях за проход в процессе черновой прокатки менее 10% процесс образования и роста недеформированных зерен (рекристаллизация) протекает менее интенсивно и не обеспечивает требуемую степень измельчения структуры.

Охлаждение на воздухе (подсуживание) раскатов после черновой прокатки необходимо, чтобы избежать деформации в неблагоприятном температурном диапазоне.

Заключительная (чистовая) стадия деформации проводится в области температур выше критической точки Ar3 на 115±25°C. Это позволяет максимально измельчить зерно за счет многократного полного протекания процесса рекристаллизации. В результате достигается требуемый комплекс свойств.

Экспериментально установлено, что при температуре конца чистовой прокатки на 5-15°C выше температуры ее начала способствует выравниванию температуры по толщине раската и формированию более однородной структуры.

Для повышения относительного удлинения и выхода годного листы подвергают замедленному охлаждению в стопе на воздухе. При этом целевой структурой является феррит и сорбитообразный перлит. Для достижения стабильного уровня свойств объемная доля перлита ограничена снизу 30%, однородность структуры задана отличием размеров зерен от преобладающего номера более чем на 1 на площади не более 10% поверхности шлифа.

Реализация предложенного технического решения позволяет получить требуемое качество толстых листов для атомного и энергетического машиностроения с гарантией стандартных свойств после нормализации с отпуском, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы имеют место случаи неполучения стабильно удовлетворительных результатов механических испытаний. Полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства.

Применение способа поясняется примером его реализации при производстве листов марки 09Г2С на толстолистовом стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводились на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 315×1715-2003 мм.

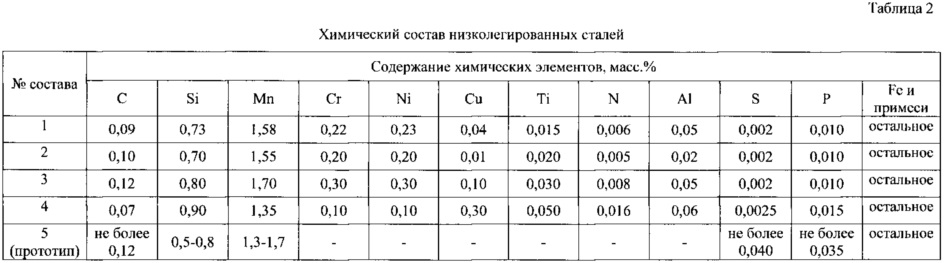

Химический состав стали приведен в таблице 2.

Сталь получена со следующим составом химических элементов: C=0,09%; Si=0,73%; Mn=1,58%; Cr=0,22%; Ni=0,23%; Cu=0,04%; Ti=0,009%; N=0,006%; Al=0,05%; S=0,002%; P=0,010%; железо и примеси - остальное.

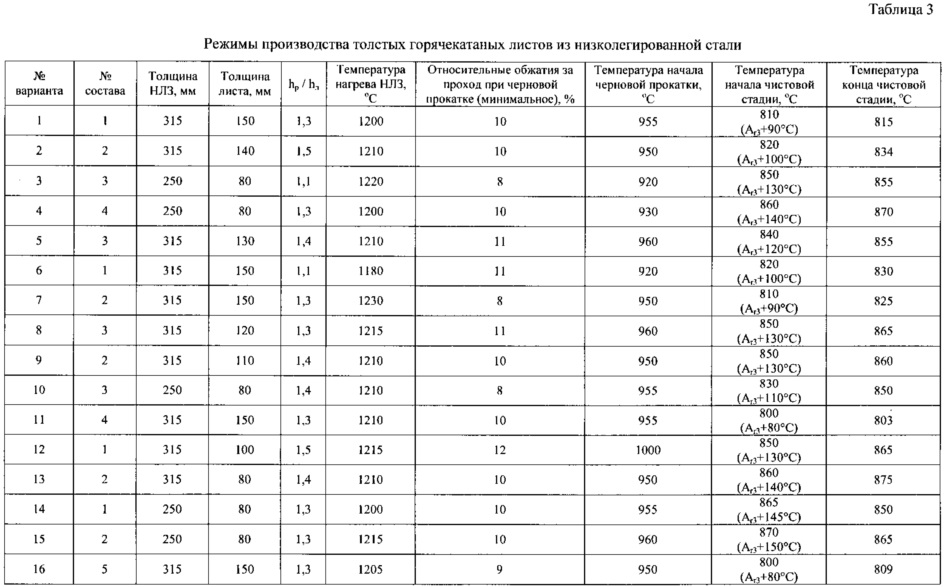

Непрерывнолитые заготовки (НЛЗ) толщиной 315 мм нагревали до температуры 1210°C в течение 11,5 ч. Предварительную деформацию на черновой стадии прокатки начинали при температуре 955°C и проводили с регламентированными обжатиями 10-10-12-11% до толщины подстуживания 200 мм, составляющей 1,3 от толщины готового листа. Раскаты охлаждали на воздухе до температуры 860°C и прокатывали на чистовой стадии до конечной толщины 150 мм с окончанием процесса деформации при 870°C. Далее листы охлаждали на воздухе в стопе.

После охлаждения от листов были отобраны пробы. Перед изготовлением образцов для проведения механических испытаний пробы подвергали нормализации с отпуском - термической обработке, имитирующей термические циклы при переработке на заводе-изготовителе.

Испытания на статическое растяжение проводили на цилиндрических образцах по ГОСТ 1497, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Динамические испытания проводили на образцах с U-образным надрезом при температуре -40°C по ГОСТ 9454.

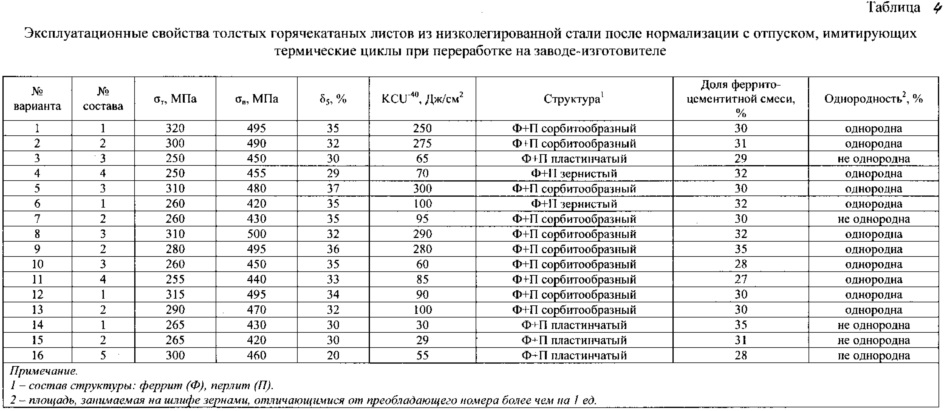

Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 3 и 4 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №№1, 2, 5, 8, 9, 12, 13) обеспечивает удовлетворительный уровень механических свойств, определяемых при статических испытаниях образцов на растяжение, динамических испытаниях на ударный изгиб, а также требуемый фазовый состав структуры с определенной долей ферритокарбидной смеси и степенью структурной однородности. При запредельных значениях предложенных режимов (режимы №№3, 4, 6, 7, 10, 11, 14, 15) и способе-прототипе (вариант №16) не удается достигнуть требуемого уровня прочности, пластичности, вязкости и благоприятного структурного состояния.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной 80-150 мм с гарантией стандартных свойств после нормализации с отпуском из слябов конвертерного производства толщиной не менее 315 мм.

Технико-экономические преимущества изобретения состоят в том, что использование предложенного способа обеспечивает производство горячекатаных листов из низколегированных марок стали толщиной до 150 мм для крупногабаритных изделий атомного и энергетического машиностроения без деградации механических свойств после промежуточных операций по нагреву листов, предусмотренных технологией производства изделия на заводе-изготовителе.