Результат интеллектуальной деятельности: Способ обработки детали газовой турбины посредством сварки (варианты) и обработанная деталь

Вид РИД

Изобретение

Область техники

Настоящее изобретение в общем относится к способам обработки деталей газовых турбин и к деталям газовых турбин. Более конкретно, настоящее изобретение относится к способам обработки направляющих дисков газовой турбины и к обработанным направляющим дискам газовой турбины.

Уровень техники

Детали газовой турбины подвержены как термическому, так и механическому и химическому воздействию неблагоприятных окружающих сред. Например, в нагнетательном участке газовой турбины атмосферный воздух сжимают до давления, в 10-25 превышающего атмосферное, и адиабатически нагревают до 427-677°С (800-1250°F) в течение способа. Этот нагретый и сжатый воздух направляют в камеру сгорания, где его смешивают с топливом. Топливо воспламеняют, и в процессе сгорания получают газы с очень высокими температурами, превышающими 1650°С (3000°F). Эти горячие газы проходят через турбину, в которой несущие поверхности, закрепленные на вращающихся дисках турбины, извлекают энергию для приведения в действие вентиляционной системы и нагнетателя турбины, и через выпускную систему, в которой газы предоставляют достаточную энергию для вращения ротора генератора для производства электричества. Для улучшения к.п.д. турбины повышают температуры сгорания.

Комплексное термическое, химическое и механическое воздействие приводит к повреждению поверхности детали газовой турбины, возникновению на ней различных дефектов, таких как полости, трещины, сколы и т.д., что отрицательно влияет на рабочие характеристики турбины в целом. Такие дефекты могут быть устранены посредством нанесения на дефект поверхности наплавочного материала посредством сварки. В WO 2010/112553 предложен способ обработки детали посредством сварки, включающий нанесение на дефект поверхности по меньшей мере двух слоев наплавочного материала. Однако при нанесении нескольких слоев наплавочного материала могут возникать трещины в сварном шве, а также на границе раздела слоев наплавочного материала.

Таким образом, в уровне технике остается потребность в способе обработки деталей газовой турбины с помощью сварки с получением обработанных деталей газовой турбины без трещин внутри сварного шва и/или на границе между двумя материалами, способных действовать при более высоких температурах.

Краткое описание изобретения

Настоящее изобретение обеспечивает способ обработки детали газовой турбины посредством сварки, позволяющий получить обработанную деталь, имеющую сварной шов без трещин внутри шва и/или трещин внутри свариваемой поверхности раздела.

Согласно одному примерному воплощению, способ обработки детали газовой турбины, где указанная деталь включает металлическую подложку, имеющую дефект поверхности и характеризующуюся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, включает нанесение посредством сварки первого слоя на дефект поверхности, причем первый слой содержит первый наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, и нанесение посредством сварки второго слоя на первый слой, причем второй слой содержит второй наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве. Коэффициент теплового расширения первого наплавочного материала меньше как коэффициента теплового расширения металлической подложки, так и коэффициента теплового расширения второго наплавочного материала. Предел текучести первого наплавочного материала больше, чем предел текучести металлической подложки и меньше, чем предел текучести второго наплавочного материала. Относительное удлинение при разрыве первого наплавочного материала больше, чем относительное удлинение при разрыве металлической подложки и меньше, чем относительное удлинение при разрыве второго наплавочного материала.

Согласно другому примерному воплощению способ обработки детали газовой турбины, где указанная деталь включает металлическую подложку, имеющую дефект поверхности и характеризующуюся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, включает нанесение посредством сварки первого слоя на дефект поверхности, причем первый слой содержит первый наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, и нанесение посредством сварки второго слоя на первый слой, причем второй слой содержит второй наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве. Состав первого наплавочного материала включает от примерно 1,0 масс. % до примерно 1,5 масс. % углерода, от примерно 42,5 масс. % до примерно 47,5 масс. % железа, и остаток представляет собой никель, и состав второго наплавочного материала включает примерно до 0,1 масс. % углерода, от примерно 20 масс. % до примерно 23 масс. % хрома, примерно 5,0 масс. % железа, примерно 1,0 масс. % кобальта, от примерно 8,0 масс. % до примерно 10,0 масс. % молибдена, от примерно 20 масс. % до примерно 23 масс. % хрома и остаток представляет собой никель.

Согласно другому примерному воплощению, обработанная деталь газовой турбины включает металлическую подложку, имеющую дефект поверхности и характеризующуюся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, первый слой, нанесенный на дефект поверхности посредством сварки с образованием сварного шва, причем первый слой содержит первый наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве, и второй слой, нанесенный посредством сварки на первый слой с образованием сварного шва, причем второй слой содержит второй наплавочный материал, характеризующийся составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве. Коэффициент теплового расширения первого наплавочного материала меньше как коэффициента теплового расширения металлической подложки, так и коэффициента теплового расширения второго наплавочного материала. Предел текучести первого наплавочного материала больше, чем предел текучести металлической подложки и меньше, чем предел текучести второго наплавочного материала. Относительное удлинение при разрыве первого наплавочного материала больше, чем относительное удлинение при разрыве металлической подложки и меньше, чем относительное удлинение при разрыве второго наплавочного материала.

Другие особенности и преимущества настоящего изобретения станут ясными из следующего более подробного описания предпочтительного воплощения в сочетании с приложенными чертежами, которые иллюстрируют, например, основы данного изобретения.

Краткое описание чертежей

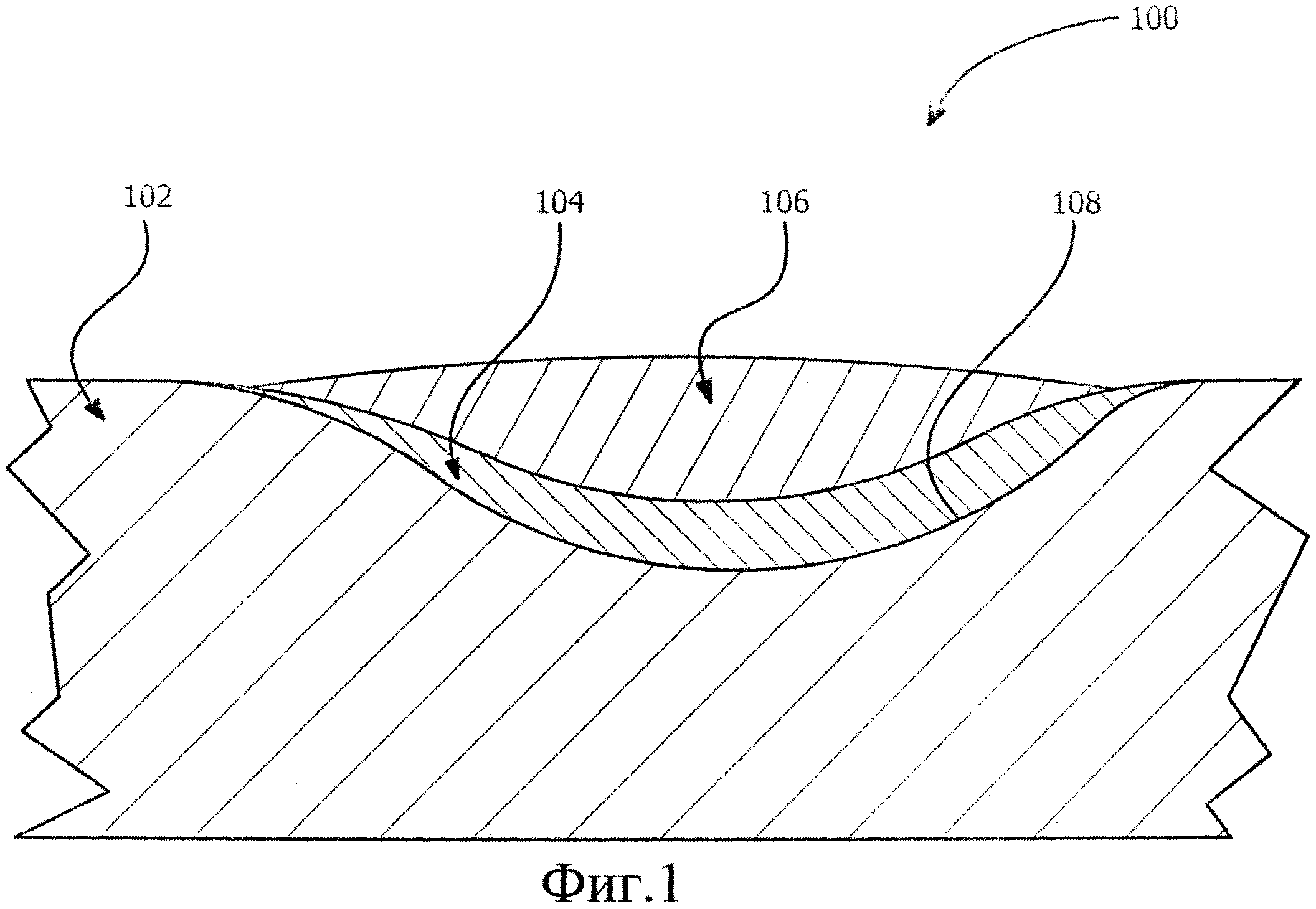

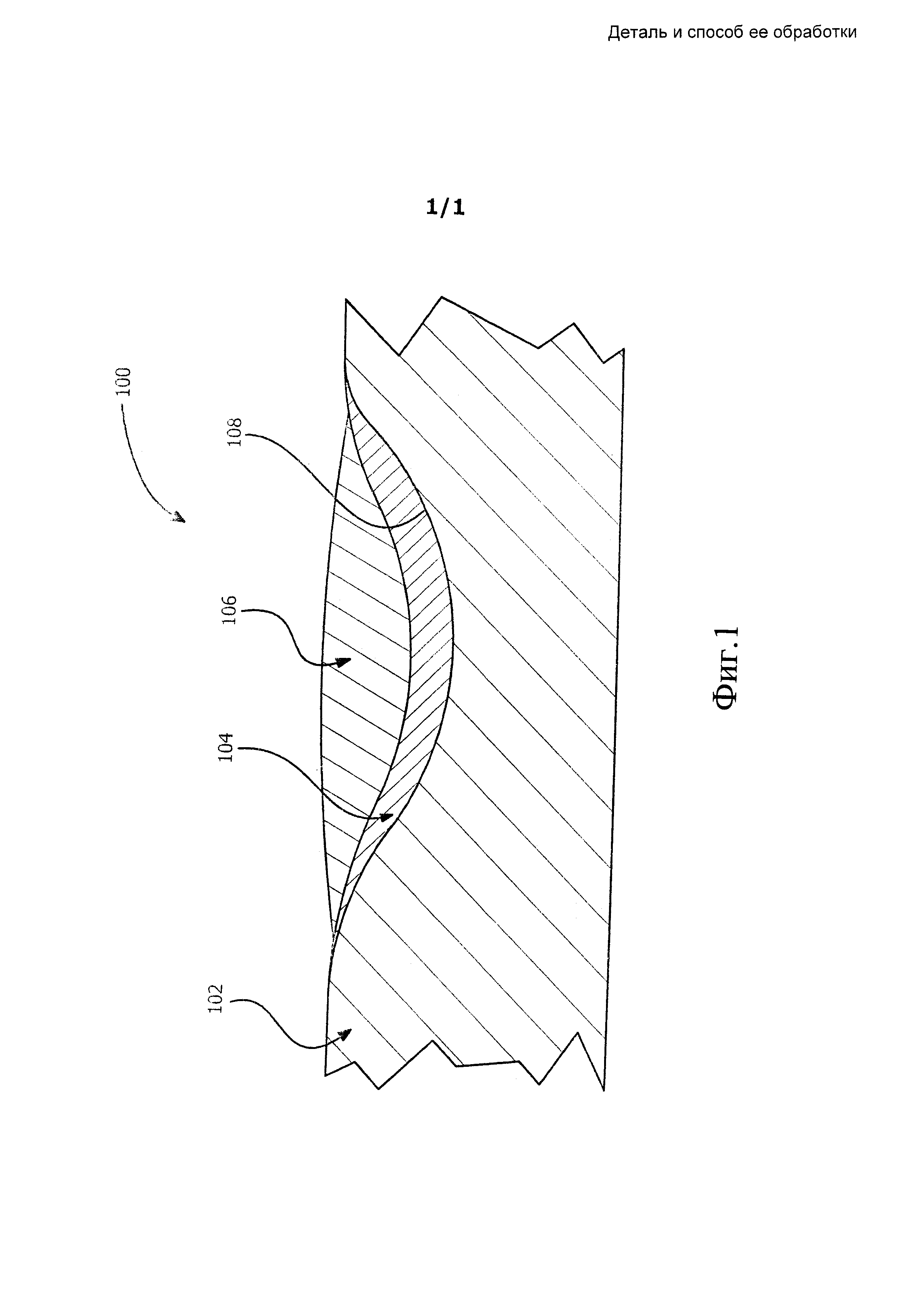

На Фиг. 1 схематически показана обработанная деталь согласно воплощению изобретения.

Везде, где это возможно, одинаковые номера используют в чертежах для представления одинаковых деталей.

Подробное описание изобретения

Представлена обработанная деталь и способ обработки детали, имеющей сварной шов без трещин внутри шва и/или трещин внутри свариваемой поверхности раздела.

На Фиг. 1 представлен пример обработанной детали 100, включающей металлическую подложку 102, первый слой 104 с первым наплавочным материалом и второй слой 106 со вторым наплавочным материалом. Используемый здесь термин «слой» относится к наплавочному материалу, нанесенному посредством сварки. Способ сварки может быть выбран из группы способов, состоящей из дуговой сварки вольфрамовым электродом в среде защитного газа, дуговой сварки металлическим электродом в среде защитного газа, дуговой сварки металлическим плавящимся покрытым электродом, дуговой сварки с порошковой проволокой, дуговой сварки под флюсом и их сочетаний. Обработанная деталь 100 представляет собой металлическую деталь. В одном воплощении обработанная деталь представляет собой деталь газовой турбины, такой как рабочая лопатка, рабочее колесо, направляющий диск, лопатка или ласточкин хвост лопатки. Согласно примерному способу первый слой 104 наносят на дефект 108 поверхности (например, полость, трещину, скол, дырку, разрыв или иной подходящий элемент рельефа поверхности) металлической подложки 102 детали 100. Второй слой 106 затем наносят на первый слой 104. Следует понимать, что второй слой 106 может оставаться отдельным от металлической подложки 102 и/или может частично контактировать с металлической подложкой 102, в зависимости от сложности сварного шва и технологии, применяемой сварочной установкой.

Металлическая подложка 102 характеризуется составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве. В примерном воплощении обработанной детали 100 первый слой 104 расположен близко к металлической подложке 102. Первый слой 104 характеризуется составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве. Второй слой 106 расположен близко к первому слою 104. Второй слой 106 характеризуется составом, коэффициентом теплового расширения, пределом текучести и относительным удлинением при разрыве.

Первый слой 104 и второй слой 106 выбраны на основе одной или более предварительно заданных характеристик. Например, в одном воплощении первый слой 104 и второй слой 106 выбраны в зависимости от состава металлической подложки, коэффициента теплового расширения металлического удлинения металлической подложки и сочетания этих параметров. Например, в одном воплощении для образования первого слоя 104 первый наплавочный металл выбирают так, что состав первого наплавочного материала включает меньше углерода, меньше железа и больше никеля, чем состав второго наплавочного материала для образования второго слоя 106. В другом воплощении для образования первого слоя 104 и/или второго слоя 106 первый и/или второй наплавочный материал выбирают так, что коэффициент теплового расширения первого наплавочного материала меньше как коэффициента теплового расширения металлической подложки, так и коэффициента теплового расширения второго наплавочного материала. В другом воплощении для образования первого слоя 104 и/или второго слоя 106 первый и/или второй наплавочный материал выбирают так, что предел текучести второго наплавочного материала больше как предела текучести металлической подложки, так и предела текучести первого наплавочного материала.

Выбор первого наплавочного материала для образования первого слоя 104 и/или второго наплавочного материала для образования второго слоя 106 основан на конкретных различимых и измеримых соотношениях и/или различиях между металлической подложкой 102 и первым слоем 104 и/или вторым слоем 106. Например, в одном воплощении первый наплавочный материал и/или второй наплавочный материал выбраны так, что разница теплового расширения первого наплавочного материала и/или второго наплавочного материала по сравнению с металлической подложкой 102 является предварительно заданной величиной. В этом воплощении коэффициент теплового расширения первого наплавочного материала меньше, чем коэффициент теплового расширения металлической подложки, а коэффициент теплового расширения второго наплавочного материала больше, чем коэффициент теплового расширения первого наплавочного материала.

В одном воплощении предварительно заданная разница коэффициента теплового расширения первого наплавочного материала для образования первого слоя 104 и металлической подложки 102 составляет от примерно 7,0 мкм/м⋅К до примерно 8,0 мкм/м⋅К (то есть величина коэффициента теплового расширения металлической подложки минус величина коэффициента теплового расширения первого наплавочного материала), от 6,0 мкм/м⋅К до примерно 9,0 мкм/м⋅К, от 5,0 мкм/м⋅К до примерно 10,0 мкм/м⋅К, примерно 6,5 мкм/м⋅К, примерно 7,0 мкм/м⋅К, примерно 7,5 мкм/м⋅К или примерно 8,0 мкм/м⋅К. Дополнительно или альтернативно, первый наплавочный материал для образования первого слоя 104 имеет коэффициент теплового расширения от примерно 65% до примерно 75% ниже, чем металлическая подложка (то есть величина коэффициента теплового расширения металлической подложки минус величина коэффициента теплового расширения первого наплавочного материала, и эта разница, деленная на величину коэффициента теплового расширения металлической подложки).

В одном воплощении предварительно заданная разница коэффициента теплового расширения первого наплавочного материала для образования первого слоя 104 и второго слоя 106 составляет от примерно 2,3 мкм/м⋅К до примерно 3,3 мкм/м⋅К (то есть величина коэффициента теплового расширения второго наплавочного материала минус величина коэффициента теплового расширения первого наплавочного материала), от 1,3 мкм/м⋅К до примерно 4,3 мкм/м⋅К, от 1,8 мкм/м⋅К до примерно 3,8 мкм/м⋅К, примерно 2,3 мкм/м⋅К, примерно 2,6 мкм/м⋅К или примерно 2,9 мкм/м⋅К. Дополнительно или альтернативно, первый наплавочный материал для образования первого слоя 104 имеет коэффициент теплового расширения от примерно 18% до примерно 26% ниже, чем второй слой 106 (то есть величина коэффициента теплового расширения второго наплавочного материала минус величина коэффициента теплового расширения первого наплавочного материала, и эта разница, деленная на величину коэффициента теплового расширения второго наплавочного материала).

В одном воплощении металлическая подложка 102 имеет коэффициент теплового расширения примерно 17,6 мкм/м⋅К, первый наплавочный материал для образования первого слоя 104 имеет коэффициент теплового расширения примерно 10,2 мкм/м⋅К, второй наплавочный материал для образования второго слоя 106 имеет коэффициент теплового расширения примерно 12,8 мкм/м⋅К, и их сочетаний.

В одном воплощении первый наплавочный материал для образования первого слоя 104 и/или второй наплавочный материал для образования второго слоя 106 выбран так, что разница в относительном удлинении при разрыве первого слоя 104 и/или второго слоя 106 в сравнении с металлической подложкой 102 является предварительно заданной разницей относительного удлинения при разрыве. Используемый здесь термин «относительное удлинение при разрыве» относится к растяжению материала в течение испытания на предел прочности на разрыв при постоянной температуре. Например, относительное удлинение при разрыве измеряют, растягивая металл и сравнивая длину металла до растяжения с длиной растянутого металла в точке разрушения металла. В этом воплощении относительное удлинение при разрыве первого наплавочного материала немного выше или ниже относительного удлинения при разрыве металлической подложки и относительное удлинение при разрыве второго наплавочного материала выше, чем относительное удлинение при разрыве первого наплавочного материала.

В одном воплощении предварительно заданная разница относительного удлинения при разрыве первого слоя 104 и металлической подложки 102 составляет от примерно 32% до примерно 36% (то есть величина относительного удлинения при разрыве первого наплавочного материала минус величина относительного удлинения при разрыве металлической подложки), примерно 34,5% (то есть величина относительного удлинения при разрыве первого наплавочного материала минус величина относительного удлинения при разрыве металлической подложки), внутри сравнительного диапазона от примерно 75% до примерно 85% (то есть величина относительного удлинения при разрыве первого наплавочного материала минус величина относительного удлинения при разрыве металлической подложки, и эта разница, деленная на величину относительного удлинения при разрыве первого наплавочного материала), и/или примерно 81% (то есть величина относительного удлинения при разрыве первого наплавочного материала минус величина относительного удлинения при разрыве металлической подложки, и эта разница, деленная на величину относительного удлинения при разрыве первого наплавочного материала).

В одном воплощении предварительно заданная разница относительного удлинения при разрыве второго наплавочного материала для образования второго слоя 106 и первого наплавочного материала для образования первого слоя 104 составляет от примерно 29,5% до примерно 36,5% (то есть величина относительного удлинения при разрыве второго наплавочного материала минус величина относительного удлинения при разрыве первого наплавочного материала), примерно 33% (то есть величина относительного удлинения при разрыве второго наплавочного материала минус величина относительного удлинения при разрыве первого наплавочного материала), или внутри сравнительного диапазона от примерно 69,5% до примерно 86% (то есть величина относительного удлинения при разрыве второго наплавочного материала минус величина относительного удлинения при разрыве первого наплавочного материала, и эта разница, деленная на величину относительного удлинения при разрыве второго наплавочного материала).

В одном воплощении металлическая подложка 102 имеет относительное удлинение при разрыве примерно 8,0%, первый наплавочный материал для образования первого слоя 104 имеет относительное удлинение при разрыве от примерно 9% до примерно 13% и второй наплавочный материал для образования второго слоя 106 имеет относительное удлинение при разрыве примерно 42,5%.

В одном воплощении первый наплавочный материал для образования первого слоя 104 и/или второй наплавочный материал для образования второго слоя 106 выбирают так, что разница в пределе текучести первого наплавочного материала и/или второго наплавочного материала в сравнении с металлической подложкой 102 является предварительно заданной разницей предела текучести. Используемый здесь термин «предел текучести» относится к устойчивости металла к механическому напряжению, при котором материал начинает пластически деформироваться. В этом воплощении предел текучести первого наплавочного материала выше, чем предел текучести металлической подложки, предел текучести второго наплавочного материала выше, чем предел текучести первого наплавочного материала и металлической подложки.

В одном воплощении предварительно заданная разница предела текучести первого наплавочного материала для образования первого слоя 104 и металлической подложки 102 составляет от примерно 103 МПа до примерно 152 МПа (от 15 до 22 тысяч фунтов на кв. дюйм) (то есть величина предела текучести первого наплавочного материала минус величина предела текучести металлической подложки), примерно 128 МПа (18,5 тысяч фунтов на кв. дюйм) (то есть величина предела текучести первого наплавочного материала минус величина предела текучести металлической подложки), между примерно 50% и примерно 73% (то есть величина предела текучести первого наплавочного материала минус величина предела текучести металлической подложки, и эта разница, деленная на величину предела текучести металлической подложки), и/или примерно 61,5 проценте (то есть величина предела текучести металлической подложки минус величина предела текучести металлической подложки, и эта разница, деленная на величину предела текучести металлической подложки).

В одном воплощении предварительно заданная разница предела текучести второго наплавочного материала для образования второго слоя 106 и первого наплавочного материала для образования слоя 104 составляет от примерно 159 МПа до примерно 207 МПа (от 23 до 30 тысяч фунтов на кв. дюйм) (то есть величина предела текучести второго наплавочного материала минус величина предела текучести первого наплавочного материала), примерно 183 МПа (26,5 тысяч фунтов на кв. дюйм) (то есть величина предела текучести второго наплавочного материала минус величина предела текучести первого наплавочного материала), между примерно 30% и примерно 40% (то есть величина предела текучести второго наплавочного материала минус величина предела текучести первого наплавочного материала, и эта разница, деленная на величину предела текучести второго наплавочного материала), и/или примерно 35 процентах (то есть величина предела текучести второго наплавочного материала минус величина предела текучести первого наплавочного материала, и эта разница, деленная на величину предела текучести второго наплавочного материала).

В одном воплощении металлическая подложка 102 имеет предел текучести примерно 207 МПа (30 тысяч фунтов на кв. дюйм), первый наплавочный материал для образования первого слоя 104 имеет предел текучести от примерно 310 МПа до 359 МПа (от 45 до 52 тысяч фунтов на кв. дюйм), и/или второй наплавочный материал для образования второго слоя 106 имеет предел текучести примерно 517 МПа (75 тысяч фунтов на кв. дюйм).

В одном воплощении металлическая подложка представляет собой литье с никелевой защитой типа D-2 и составом, содержащим до примерно 3,0 масс. % углерода, от примерно 1,75 масс. % до примерно 3,00 масс. % кремния, от примерно 0,70 масс. % до примерно 1,0 масс. % марганца, от примерно 1,75 до примерно 2,5 масс. % хрома, примерно 73,5 масс. % железа и остальное составляет никель (например, от примерно 18 масс. % до примерно 22 масс. % никеля). Литье с никелевой защитой типа D-2 обеспечивает устойчивость к коррозии, эрозии и функциональному износу при температурах до примерно 760°С (1400°F).

В одном воплощении состав первого наплавочного материала включает от примерно 1,0 масс. % до примерно 1,5 масс. % углерода, от примерно 50 масс. % до примерно 55 масс. % никеля и от примерно 42,5 масс. % до примерно 47,5 масс. % железа. В дополнительном воплощении состав включает примерно 1,2 масс. % углерода, примерно 53 масс. % никеля и примерно 45,0 масс. % железа.

В одном воплощении состав второго наплавочного материала включает до примерно 0,1 масс. % углерода, от примерно 20 масс. % до примерно 23 масс. % хрома, примерно 5,0 масс. % железа, примерно 1,0 масс. % кобальта, от примерно 8,0 до примерно 10,0 масс. % молибдена, от примерно 20 масс. % до примерно 23 масс. % хрома и остальное составляет никель.

В одном воплощении состав металлической подложки и состав первого наплавочного материала включают приблизительно одинаковое содержание углерода и никеля, причем коэффициент теплового расширения первого наплавочного материала меньше как коэффициента теплового расширения металлической подложки, так и коэффициента теплового расширения второго наплавочного материала, предел текучести перового наплавочного материала выше предела текучести металлической подложки, но ниже предела текучести второго наплавочного материала, и относительное удлинение при разрыве первого наплавочного материала выше как относительного удлинения при разрыве металлической подложки, так и относительного удлинения при разрыве второго наплавочного материала.

Хотя изобретение было описано со ссылкой на предпочтительное воплощение, специалисту в данной области техники понятно, что можно произвести различные изменения, и элементы изобретения могут быть заменены эквивалентными элементами, без отклонения от объема защиты изобретения. Кроме того, могут быть сделаны различные изменения с целью адаптации конкретной ситуации или материала к идеям изобретения, без отклонения от его сущности. Поэтому предполагается, что изобретение не ограничено конкретным воплощением, описанным в качестве наилучшего, предусмотренного для осуществления изобретения, и что изобретение включает в себя все воплощения, попадающие в область защиты изобретения, определяемую прилагаемой формулой изобретения.