Результат интеллектуальной деятельности: ОДНОРАЗОВЫЙ МНОГОСЛОЙНЫЙ ПРЕДВАРИТЕЛЬНО ЗАПОЛНЕННЫЙ ПОЛИМЕРНЫЙ КОНТЕЙНЕР ДЛЯ АВТОМОБИЛЬНОГО ТОПЛИВА

Вид РИД

Изобретение

Изобретение относится к жесткой или полужесткой таре для хранения и транспортировки жидкого углеродсодержащего топлива, в том числе автомобильного бензина и дизельного топлива, и может быть использовано в сфере потребительского рынка.

Проблема непредвиденного окончания запаса топлива в баке транспортного средства известна с момента появления автотранспорта. Даже в настоящее время на трассах федерального значения расстояние между автомобильными заправочными станциями подчас составляет десятки километров. В случае длительного пребывания в заторе, ошибочных показаний автомобильных приборов, незнания мест расположения автомобильных заправочных станций (АЗС), отсутствия на ближайшей АЗС необходимого вида топлива и пр. водитель может столкнуться с невозможностью продолжать движение из-за отсутствия топлива. Чтобы избежать подобных ситуаций, многие водители возят с собой запас топлива.

Это связано с рядом неудобств и опасностей, а именно:

- металлические контейнеры для хранения и транспортировки топлива имеют большую массу и высокую стоимость, занимают много места и не всегда обеспечивают герметичность, что может приводить к проливам топлива и повышению концентрации паров летучих углеводородов в салоне транспортного средства;

- не предназначенные для хранения и транспортировки нефтепродуктов полимерные контейнеры, иногда используемые в подобных случаях, изготавливаются из полимеров с высокой проницаемостью для нефтепродуктов, следствием чего является миграция паров углеводородов в салон транспортного средства или в воздух помещения, где хранится емкость;

- не предназначенные для хранения и транспортировки нефтепродуктов полимерные контейнеры изготавливаются из полимеров, обладающих диэлектрическими свойствами, вследствие чего правила по электростатической искробезопасности с использованием такой тары соблюдены быть не могут, и существует опасность воспламенения паров бензина при его заливании в емкость или в топливный бак, а также при транспортировке;

- не предназначенные для хранения и транспортировки нефтепродуктов полимерные контейнеры часто не обеспечивают необходимый уровень непроницаемости для ультрафиолетового излучения, следствием чего является снижение качества нефтепродукта в емкости;

- не предназначенные для хранения и транспортировки нефтепродуктов полимерные контейнеры изготавливается из полимеров, не обладающих стойкостью к экстрагированию из них различных наполнителей (пластификаторов, красителей, реологических добавок и пр.) нефтепродуктами. Вследствие такого экстрагирования снижается как качество топлива, так и потребительские характеристики емкости.

Кроме того, используемая обычно для транспортировки и хранения запаса автомобильного топлива подручная тара не оснащена специальными устройствами залива топлива внутрь тары, а также в горловину топливного бака, поэтому операции по заливанию и переливанию топлива требуют дополнительного средства, например воронки, и не исключают возможность пролива топлива.

Проблема со снятием статического напряжения с поверхности полимерной емкости решается в патенте [RU №2268853 "Blow-molded vessel and molded plastic article having improved antistatic properties", Shpringkholts В., et al., приоритет - 16.03.2000, МПК B65D 0090/46 (2006.01)], выбранном в качестве аналога. Указанная проблема решается путем соэкструдирования на внутренней стенке полимерного контейнера полос из токопроводящего термопластичного материала, например замещенных политиофенов. Указанные полосы располагаются в виде параллельных линий либо в виде сетки, занимают не менее 10% площади внутренней поверхности емкости и экструдируются в прерывистом режиме таким образом, чтобы они не попадали на термосвариваемые швы при изготовлении контейнера. Такой путь крайне сложен в реализации, требует использования уникального и дорогостоящего оборудования и серийно не выпускающихся токопроводящих полимеров.

Кроме того, в аналоге остаются нерешенными проблемы непроницаемости контейнера для ультрафиолетового излучения и непроницаемости стенок контейнера для паров автомобильного топлива. Не решена также проблема экстрагирования топливом наполнителей из полимерного материала стенок контейнера, а также проблема разбухания и деформации стенок контейнера. Отсутствие предварительного наполнения контейнера топливом в заводских условиях ведет к необходимости заполнения его потребителем самостоятельно. Это создает риск пролива топлива и, как следствие, опасность возгорания и загрязнения окружающей среды.

Известен одноразовый многослойный полимерный контейнер для смеси для двухтактных двигателей внутреннего сгорания по патенту [US №20080184952 "Composition for powering engine", Dean J. Athans, приоритет - 08.06.2006, МПК F02B 0047/00 (2006.01)], выбранный в качестве прототипа. Такой контейнер содержит предварительно изготовленную в требующейся для конкретного типа двухтактных двигателей пропорциях смесь автомобильного бензина с машинным маслом, которая может содержать некоторые добавки. Контейнер исполняется в виде банки, бутылки или канистры, может иметь устройство для переливания предварительно залитой в него смеси в топливный бак, а по объему может соответствовать объему топливного бака конкретного устройства. Данный контейнер, предварительно заполненный топливной смесью в заводских условиях, исключает возможность пролива смеси при самостоятельном заполнении контейнера и, как следствие, риск возгорания смеси и загрязнение окружающей среды. К недостаткам указанного одноразового контейнера можно отнести то, что проблемы по снятию статического заряда, обеспечению барьерных качеств материала стенок, защищенности топлива от воздействия ультрафиолетового излучения, а также по предотвращению разбухания и деформации полимерных стенок остаются нерешенными.

Техническим результатом изобретения является обеспечение безопасной транспортировки и хранения топлива в полимерном, предварительно заполненном контейнере, исключение миграции паров топлива в салон транспортного средства или в воздух помещения для хранения, исключение взаимодействия топлива с материалом стенок контейнера, приводящее как к снижению качества топлива, так и к потере механической прочности контейнера при разбухании и деформации его стенок. Контейнер по изобретению обеспечивает также необходимый уровень непроницаемости стенок контейнера для ультрафиолетового излучения, исключая тем самым фотодеструкцию топлива.

Указанный технический результат достигается тем, что в одноразовом многослойном полимерном предварительно заполненном контейнере для автомобильного топлива, включающем корпус, горловину с герметичной крышкой и средством для предотвращения повторного заполнения контейнера, а также устройство для переливания топлива в бак автомобиля, корпус выполнен непроницаемым для ультрафиолетового излучения из последовательно расположенных антистатического или электропроводного внутреннего слоя полиэтилена толщиной 50,0-1500,0 мкм, промежуточного соединительного адгезивного слоя на основе модифицированного линейного и/или металлоценового полиэтилена толщиной 3,0-10,0 мкм, среднего барьерного слоя из сополимера этилена с виниловым спиртом толщиной 4,0-20,0 мкм или полиамида толщиной 15,0-50,0 мкм, промежуточного соединительного адгезивного слоя на основе модифицированного линейного и/или металлоценового полиэтилена толщиной 3,0-10,0 мкм и наружного защитного слоя из полиэтилена толщиной 50,0-1500,0 мкм. При этом емкость корпуса контейнера составляет 1,0-10,0 л, общая толщина стенки корпуса контейнера составляет 150,0-3000,0 мкм, а устройство для переливания топлива в бак автомобиля выполнено с наружным диаметром не более 22,0 мм.

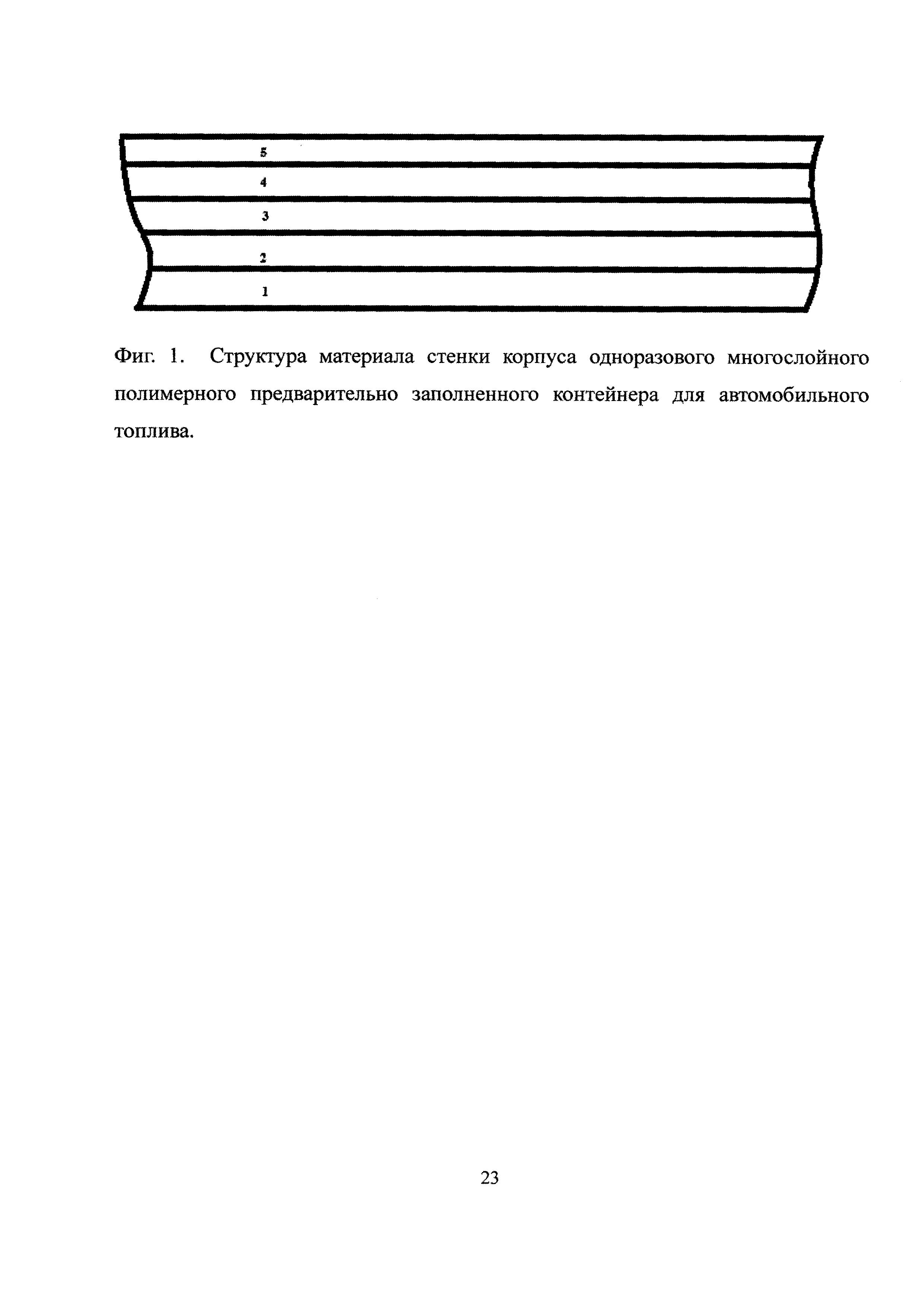

Структура материала стенки корпуса одноразового многослойного полимерного предварительного заполненного контейнера для автомобильного топлива представлена на фиг. 1, где:

1 - внутренний антистатический или электропроводный слой полиэтилена;

2 - промежуточный соединительный адгезивный слой на основе модифицированного линейного и/или металлоценового полиэтилена;

3 - средний барьерный слой из сополимера этилена с виниловым спиртом или полиамида;

4 - промежуточный соединительный адгезивный слой на основе модифицированного линейного и/или металлоценового полиэтилена;

5 - наружный защитный слой из полиэтилена.

Экспериментально показано, что изготовление внутреннего слоя (1) толщиной не менее 50,0 мкм обеспечивает необходимую механическую прочность материала и сварных швов. Изготовление внутреннего слоя полиэтилена более 1500,0 мкм нецелесообразно, т.к. приводит к неоправданному увеличению веса контейнера и к излишнему расходу сырья.

Промежуточные соединительные адгезивные слои (2, 4) толщиной менее 3,0 мкм не обеспечивают достаточной адгезии материалов слоев друг к другу, а их толщина более 10,0 мкм технологически и экономически неоправданна.

Толщина среднего барьерного слоя (3) сополимера этилена с виниловым спиртом (EVON) менее 4,0 мкм или толщина среднего барьерного слоя полиамида менее 15,0 мкм не обеспечивает непроницаемости материалов для паров углеводородов топлива. Изготовление среднего барьерного слоя EVON толщиной более 20,0 мкм или слоя полиамида толщиной более 50,0 мкм технологически и экономически неоправданно.

Наружный защитный слой (5) полиэтилена толщиной менее 50,0 мкм не обеспечивает защиту барьерного слоя от механических повреждений и воздействия содержащейся в атмосфере влаги. Изготовление наружного слоя толщиной более 1500,0 мкм нецелесообразно, т.к. приводит к неоправданному увеличению веса контейнера и к излишнему расходу сырья.

Контейнеры объемом менее 1,0 л и более 10,0 л не будут востребованы рынком из-за ненужности или неудобства их практического применения.

Контейнеры с толщиной стенки менее 150,0 мкм не обладают достаточной механической прочностью, а изготовление контейнеров с толщиной стенки более 3000,0 мкм приводит к увеличению их веса и неоправданному расходу сырья.

Поскольку минимальный диаметр горловины топливного бака любого транспортного средства составляет 22,0 мм, наружный диаметр устройства для переливания топлива в бак должен быть не более указанной величины.

В качестве материала внутреннего слоя (1) стенки контейнера используется полиэтилен. Этот материал инертен по отношению к автомобильному топливу и экономически доступен. Кроме того, он обеспечивает свариваемость при изготовлении контейнера методом термосварки. Для обеспечения эластичности стенок контейнера целесообразно использовать полиэтилен высокого давления (ПЭВД), для обеспечения жесткости - полиэтилен низкого (ПЭНД) или среднего давления (ПЭСД), для улучшения свариваемости материала и повышения прочности сварных швов - линейный и/или металлоценовой полиэтилен. Для получения оптимальных для каждого конкретного случая рабочих характеристик материала можно использовать смеси различных марок полиэтилена.

Экспериментально показано, что наличие в смеси одной из марок полиэтилена в количестве менее 30% масс не оказывает существенного воздействия на физико-механические свойства материала. Поэтому для изготовления контейнеров по изобретению используются смеси полиэтилена низкого давления с полиэтиленом среднего давления, полиэтилена высокого давления с полиэтиленом среднего давления, полиэтилена высокого давления с линейным полиэтиленом, а также полиэтилена высокого давления с металлоценовым полиэтиленом с содержанием каждого из компонентов в количестве не менее 30 мас.% и не более 70 мас.%

Таким образом, внутренний или наружный защитный слой одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива может быть выполнен из смеси полиэтилена низкого давления в количестве 30,0-70,0 мас.% и полиэтилена среднего давления в количестве 70,0-30, мас.%, либо из смеси полиэтилена высокого давления в количестве 30,0-70,0 мас.% и линейного полиэтилена в количестве 70,0-30,0мас.%, либо из смеси полиэтилена высокого давления в количестве 30,0-70,0мас.% и металлоценового полиэтилена в количестве 70,0-30,0 мас.%

Однако как типичный диэлектрик полиэтилен склонен к накоплению на поверхности электростатического заряда, что приводит к искрообразованию и, как следствие, к опасности самовозгорания паров топлива.

Известно, что существенно уменьшить накопление статического электричества на поверхности можно путем введения в исходный полимер антистатических добавок. Действие большинства наиболее часто применяемых антистатических добавок зависит от относительной влажности воздуха, и при влажности менее 50% эффект от применения добавок резко падает. Кроме того, действие большинства антистатических добавок падает с течением времени. Однако среди неионных антистатиков представлена группа диэтаноламинов, антистатический эффект от применения которых начинает уменьшаться только при относительной влажности воздуха менее 12%, а гарантированный срок сохранения антистатического эффекта составляет не менее 12 месяцев. Кроме того, в последние годы большую популярность приобретают антистатики постоянного действия на основе блок-сополимера полиэфира и полиамида (РЕВА). Их действие не зависит от влажности воздуха, а срок сохранения антистатического эффекта, в зависимости от марки, составляет до 50 лет. С помощью их применения можно достичь снижения удельного сопротивления полимера с 1014-1016 Ом/см до 108-109 Ом/см.

Экспериментально показано, что введение в материалы внутреннего и/или наружного защитного слоя антистатической добавки на основе диэтаноламинов в количестве менее 0,5 мас.% или антистатической добавки на основе блок-сополимера полиэфира или полиамида в количестве менее 5,0мас.% не оказывает существенного воздействия на удельное сопротивление материала. Введение указанных добавок в количестве более 10,0 мас.% и 20,0 мас.% соответственно нецелесообразно, т.к. дальнейшего снижения удельного сопротивления по соображениям безопасности не требуется.

Таким образом, в материал внутреннего и/или наружного защитного слоя одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива может быть введена антистатическая добавка на основе диэтаноламинов в количестве 0,5-10,0 мас.%, либо антистатическая добавка на основе блок-сополимера полиэфира и полиамида в количестве 5,0-20,0 мас.% .

Другим путем избежать опасности самовозгорания паров топлива является увеличение электропроводности внутреннего слоя стенки корпуса полимерного контейнера путем добавления в исходный материал технического углерода, углеродных нанотрубок, либо мелкодисперсного порошка таких металлов, как серебро, медь, никель или алюминий. При помощи введения указанных добавок можно достичь электропроводности полимерного материала, практически равной электропроводности проводников (удельное сопротивление менее 1 Ом/см). Однако применение в этих целях порошка серебра является достаточно дорогостоящим методом, поэтому чаще применяются медь, никель или алюминий.

Экспериментально показано, что введение в материалы внутреннего или наружного защитного слоя технического углерода или углеродных нанотрубок в количестве менее 3,0 мас.%, а также мелкодисперсного порошка меди, никеля или алюминия в количестве менее 5,0 мас.% не снижает в необходимой степени удельное сопротивление материала. Введение указанных добавок в количестве более 20,0 мас.%, 25,0 мас.% и 40,0 мас.% соответственно экономически и технологически неоправданно и, кроме того, оказывает отрицательное воздействие на свариваемость и механическую прочность материала.

Таким образом, в материал внутреннего и/или наружного защитного слоя одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива может быть введен технический углерод в количестве 3,0-20,0 мас.%, либо углеродные нанотрубки в количестве 3,0-25,0 мас.%, либо мелкодисперсный порошок меди, никеля или алюминия в количестве 5,0-40,0 мас.%.

При изготовлении внутренних и внешних искробезопасных слоев можно использовать, например, высший сорт марки ПЭВД 15803-020, ГОСТ 16338-85, а также высший сорт марки ПЭНД 276-73, ГОСТ 16338-85 и/или ПЭСД «Ставролен PE6GP26B». В качестве антистатической добавки на основе РЕВА может быть использован продукт «Иргастад» компании «Сиба» в количестве 10,0-20,0% масс, а в качестве антистатической добавки на базе диэтаноламинов - продукт «Entira AS" компании «Du Pont" в количестве 5,0-12,0 мас.%. В качестве токопроводящих добавок могут применяться мелкодисперсный технический углерод в количестве 5,0-20,0 мас.%, либо углеродные нанотрубки в количестве 5,0-20,0 мас.%, либо порошок меди, никеля или алюминия в количестве 5,0-20,0 мас.%.

Чтобы избежать риска, связанного с накоплением статического электричества на наружной поверхности контейнера, во внешний слой материала также целесообразно вводить антистатические либо токопроводящие добавки. В случае если для создания наружного термостойкого слоя стенки контейнера используется приобретаемая на стороне полиэтилентерефталатная или полиамидная, двуосно-ориентированная пленка, следует приобретать антистатические пленки, например, производства компании «Quanda Plastic". При самостоятельном производстве подобных пленок можно использовать специальные антистатические добавки для полиэтилентерефталатных и полиамидных пленок, например добавку «Hostastat HS1" компании «Clariant".

Барьерный (3) по отношению к автомобильному топливу и его парам слой исключает проникновение паров топлива в салон автотранспортного средства, предотвращает миграцию различных добавок из стенок контейнера в топливо, исключает набухание стенок контейнера и его деформацию вследствие взаимодействия с топливом. Барьерный слой может быть выполнен из полиамида или из сополимера этилена с виниловым спиртом (EVOH). В качестве материала для изготовления полиамидного слоя может быть использован ПА-6 пищевой компании «Гроднохимволокно», слой EVOH может быть изготовлен из материала «EVAL" компании «Kuraray" или из продукта «Soarnol" фирмы «Nippon Gohsei".

Промежуточные адгезивные слои (2, 4) на основе модифицированного линейного и/или металлоценового полиэтилена служат для соединения барьерного слоя с внутренним (1) и наружным (5) слоями полиэтилена. При изготовлении промежуточных адгезивных слоев могут быть использованы, например, материалы торговой марки «Orevac" компании «Arcema" или "Bondyram" компании «Polyram".

В случае если все слои стенки корпуса многослойного полимерного контейнера являются проницаемыми для ультрафиолетового излучения, для защиты содержащегося внутри топлива в наружный полиэтиленовый слой добавляется суперконцентрат красителя и/или поглотителя УФ-излучения. В качестве суперконцентратов красителей могут использоваться марки на основе полиэтилена производства компаний «Schulmann", "Aksoy Plastik" в количестве 1,0-8,0 мас.%. Для поглощения ультрафиолетового излучения может использоваться, например, добавка на базе пространственно-затрудненных аминов марки «Akkat PP/F 101121" компании «Aksoy Plastik" в количестве 1,0-5,0 мас.%. Суперконцентрат красителя может вноситься в материал наружного слоя стенки контейнера также из соображений эстетической привлекательности упаковки.

Экспериментально показано, что введение суперконцентрата красителя и/или поглотителя УФ-излучения в количестве менее 1,0 мас.% не обеспечивает защиты содержимого контейнера от воздействия УФ-излучения. Добавление суперконцентрата красителя в количестве 8,0 мас.% и/или УФ-поглотителя в количестве 5,0 мас.% делает стенки контейнера практически непроницаемыми для УФ-излучения. Поэтому введение указанных добавок в больших количествах экономически и технологически нецелесообразно.

Таким образом, в материал внутреннего и/или наружного защитного слоя одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива может быть введен суперконцентрат красителя в количестве 1,0-8,0 мас.% либо добавка для поглощения ультрафиолетового излучения в количестве 1,0-5,0 мас.%

При изготовлении контейнера в виде пакета "дой-пак" технологически оправданно наличие в материале стенки контейнера, кроме указанных выше слоев, дополнительного термостойкого наружного слоя. Этот слой может быть соэкструдирован с остальными слоями при изготовлении материала контейнера или присоединен к наружному слою путем сольвентной или бессольвентной ламинации. При изготовлении термостойкого наружного слоя методом соэкструзии он может быть выполнен из полиамида ПА-6 (или аналогичного) или полиэтилентерефталата (ПЭТ).

Экспериментально показано, что при толщине дополнительно соэкструдированного, термостойкого наружного слоя из полиамида или полиэтилентерефталата менее 15,0 мкм технологически сложно обеспечить качественное сваривание контейнера. Соэкструдирование слоя полиамида или полиэтилентерефталата толщиной более 50,0 мкм делает материал излишне жестким, что затрудняет изготовление контейнера и технологически неоправданно.

Адгезивный слой толщиной менее 3,0 мкм не обеспечивает достаточной адгезии слоев материала стенки контейнера друг к другу, а изготовление адгезивного слоя толщиной более 10,0 мкм не приводит к дальнейшему улучшению адгезии.

Для дополнительной искробезопасности и исключения возможности воспламенения паров топлива при переливании его из контейнера в топливный бак в материал термостойкого наружного слоя может вводиться антистатическая добавка для ПЭТ или полиамида. Для добавления в слой ПЭТ или полиамида может быть использована, например, добавка «Hostastat HS1" компании "Clariant".

Экспериментально показано, что введение в материал дополнительно соэкструдированного, термостойкого наружного слоя из полиэтилентерефталата или полиамида антистатической добавки в количестве менее 3,0 мас.% не оказывает существенного воздействия на удельное сопротивление материала. Введение указанной добавки в количестве более 20,0 мас.% нецелесообразно, т.к. дальнейшего снижения удельного сопротивления не требуется.

Также наружный термостойкий слой из двуосно-ориентированной полиамидной или полиэтилентерефталатной пленки может быть присоединен поверх наружного защитного слоя путем сольвентной или бессольвентной ламинации через промежуточный соединительный адгезивный слой. Он служит той же цели обеспечения простоты и надежности запайки контейнера при изготовлении его в виде пакета дой-пак. При необходимости на внутреннюю поверхность пленки ПЭТ может быть нанесен печатный рисунок.

Экспериментально показано, что термостойкий наружный слой из двуосно-ориентированной полиэтилентерефталатной или полиамидной пленки толщиной менее 10,0 мкм и 15,0 мкм соответственно не обеспечивает качественное сваривание контейнера. Присоединение указанных слоев толщиной более 50,0 мкм делает материал излишне жестким, что затрудняет изготовление контейнера и технологически неоправданно.

Адгезивный слой толщиной менее 3,0 мкм не обеспечивает достаточной адгезии слоев материала стенки контейнера друг к другу, а изготовление адгезивного слоя толщиной более 7,0 мкм не приводит к дальнейшему улучшению адгезии.

Для обеспечения искробезопасности такого слоя могут применяться, например, антистатические пленки производства компании «Quanda Plastic".

Экспериментально показано, что содержание в материале термостойкого, защитного наружного слоя антистатической добавки в количестве менее 3,0 мас.% не обеспечивает достаточного снижения удельного сопротивления материала. Пленки с содержанием антистатической добавки в количестве более 20,0 мас.% промышленно не производятся, т.к. дальнейшего снижения удельного сопротивления материала не требуется.

Таким образом, поверх наружного защитного слоя одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива путем сольвентной или бессольвентной ламинации, через промежуточный соединительный адгезивный слой толщиной 3,0-7,0 мкм может быть присоединен термостойкий наружный слой из двуосно-ориентированной полиэтилентерефталатной пленки толщиной 10,0-50,0 мкм, либо термостойкий наружный слой из двуосно-ориентированной полиамидной пленки толщиной 15,0-50,0 мкм, либо термостойкий наружный слой из двуосно-ориентированной полиэтилентерефталатной пленки толщиной 10,0-50,0 мкм, содержащей антистатическую добавку в количестве 3,0-20,0 мас.%, либо термостойкий наружный слой из двуосно-ориентированной полиамидной пленки толщиной 15,0-50,0 мкм, содержащей антистатическую добавку в количестве 3,0-20,0 мас.%.

Также поверх наружного защитного слоя одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива, через промежуточный соединительный адгезивный слой на базе модифицированного линейного и/или металлоценового полиэтилена толщиной 3,0-10,0 мкм дополнительно может быть соэкструдирован термостойкий наружный слой из полиамида толщиной 15,0-50,0 мкм, либо термостойкий наружный слой из полиамида толщиной 15,0-50,0 мкм, содержащий антистатическую добавку в количестве 3,0-20,0 мас.%, либо термостойкий наружный слой из полиэтилентерефталата толщиной 15,0-50,0 мкм, либо термостойкий наружный слой из полиэтилентерефталата толщиной 15,0-50,0 мкм, содержащий антистатическую добавку в количестве 3,0-20,0 мас.%.

В случае изготовления контейнера как жесткой упаковки в виде канистры, бутыли или банки, из многослойного полимерного материала методом инжекционно-литьевого формования или методом формования из листового материала с дальнейшим свариванием изготавливается емкость с горловиной. Далее на полуавтоматической линии розлива происходит заполнение контейнера автомобильным топливом, вставка в горловину устройства для предотвращения повторного заполнения контейнера и герметичное закрывание контейнера.

В случае изготовления полужесткого контейнера из полученного многослойного полимерного материала с дополнительным термостойким наружным слоем формируется стоячий пакет дой-пак. Формирование пакета может происходить как на автоматической упаковочно-разливочной линии с немедленным впаиванием горловины с герметичной крышкой и средством для предотвращения повторного заполнения контейнера, заполнением топливом и запайкой, так и на отдельной линии по изготовлению стоячих пакетов. В последнем случае контейнер сначала изготавливается, в него впаивается горловина с герметичной крышкой и средством для предотвращения повторного заполнения контейнера, а затем на полуавтоматической линии розлива происходит его заполнение автомобильным топливом и запайка.

Таким образом, одноразовый многослойный полимерный предварительно заполненный контейнер для автомобильного топлива может быть выполнен в виде стоячего пакета "дой-пак" с впаянной горловиной либо в виде канистры, бутыли или банки.

Горловина, исключающая повторное заполнение контейнера после его опорожнения, является важным элементом конструкции, позволяющим избежать рисков пролива топлива и образования его паров в опасной концентрации при повторном использовании контейнера. В качестве устройства, исключающего повторное заполнение контейнера, может быть использовано любое из известных устройств такого рода, применяемых при укупорке пакетов «дой-пак», бутылок с алкогольными напитками, упаковке жидких медицинских препаратов. Это могут быть устройства лепесткового типа, устройства с заслонкой, открывающейся только наружу, устройства с шариковым затвором и пр.

Устройство для переливания топлива в бак автомобиля может быть соединенным с горловиной, жестко крепиться к контейнеру, либо выполняться съемным.

Вид и способ крепления к контейнеру устройства для переливания топлива определяется технологическими возможностями имеющегося у производителя оборудования и не оказывает дополнительного влияния на достижение технического результата изобретения.

Таким образом, устройство для переливания топлива из одноразового многослойного полимерного предварительно заполненного контейнера для автомобильного топлива в бак автомобиля может быть отлито совместно с горловиной или ее крышкой, либо может быть жестко установлено на контейнере, либо может быть выполнено съемным.

Контейнер для автомобильного топлива по изобретению обеспечивает безопасную транспортировку и хранение топлива за счет исключения произвольного возгорания паров топлива, исключает миграцию паров топлива в салон транспортного средства или в воздух помещения для хранения, исключает взаимодействие топлива с материалом стенок контейнера, приводящее как к снижению качества топлива, так и к потере механической прочности контейнера при разбухании и деформации его стенок. Контейнер по изобретению обеспечивает также необходимый уровень непроницаемости стенок контейнера для ультрафиолетового излучения, исключая тем самым фотодеструкцию топлива. Весогабаритные характеристики контейнера обеспечивают его востребованность не только в автотранспорте, но и для заправки бензоинструмента, индивидуальной снегоуборочной техники, лодочных моторов, мопедов, скутеров и других видов техники с небольшим объемом топливного бака.