Результат интеллектуальной деятельности: СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ

Вид РИД

Изобретение

Изобретение относится к области исследования теплофизических характеристик теплоизоляционных материалов.

Известен способ определения комплекса теплофизических свойств твердых материалов [Патент РФ №2125258, кл. G01N 25/18, 1999], включающий воздействие тепловыми импульсами от линейного источника на плоскую поверхность исследуемого и эталонного образцов, измерение избыточных температур в моменты подачи тепловых импульсов в точках, расположенных на фиксированных расстояниях от линии нагрева на поверхности образцов. Измеренные температуры приближают с минимальной погрешностью к рассчитанным температурам, формируемых посредством программного управления параметрами теплофизических характеристик. По идентифицированным параметрам образцов и действительным значениям характеристик эталона определяют искомые характеристики.

Недостатками этого способа являются большая длительность и трудоемкость эксперимента, а также необходимость использования эталонного образца.

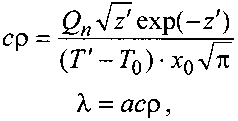

Известен способ измерения теплофизических свойств твердых материалов методом плоского мгновенного источника тепла [Пономарев С.В. Теоретические и практические основы теплофизических измерений: монография / под ред. С.В. Пономарева. - М.: ФИЗМАТЛИТ, 2008. - 408 с.], заключающийся в том, что из исследуемого материала изготавливают три пластины, причем одну тонкую толщиной x0 размещают между двумя массивными, толщина которых в десять-двадцать раз превышает x0. Между нижней массивной и тонкой пластинами размещают плоский электронагреватель, изготовленный из тонкой нихромовой (манганиновой) проволоки, а датчик температуры, изготовленный из медной проволоки, располагают на расстоянии x=x0 от нагревателя. Полученную систему предварительно выдерживают при заданной начальной температуре T0 не менее двух часов. Активная часть эксперимента начинается в тот момент времени, когда на электронагреватель подается короткий электрический импульс. За время действия этого импульса в единице площади плоского нагревателя выделяется количество тепла Qn. В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры в точке x=x0, определяют максимальное значение температуры Tmax. Активную стадию эксперимента завершают при τ>τmax, где τmax - момент времени, соответствующий достижению максимального значения температуры Tmax. По полученным данным (x0, Qn, Tmax, τmax) вычисляют искомые теплофизические свойства исследуемого материала.

Недостатком данного способа является то, что значение момента времени τ=τmax по экспериментальным данным определяется с высокой относительной погрешностью, зачастую достигающей величины (15…20)%.

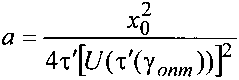

Наиболее близким техническим решением является способ измерения теплофизических свойств твердых материалов методом плоского мгновенного источника тепла [Патент РФ №2534429, кл. G01N 25/18, 2014], заключающийся в том, что образец исследуемого материала изготавливают в виде трех пластин, причем тонкую пластину толщиной x0 размещают между двумя массивными, толщина которых в десять-двадцать раз превышает x0. В плоскости x=0 между нижней массивной и тонкой пластинами размещают плоский электронагреватель, изготовленный из пермаллоевой фольги, а термоэлектрический преобразователь располагают в другой плоскости на расстоянии x=x0 от нагревателя между верхней массивной и тонкой пластинами. Полученную систему предварительно выдерживают при заданной начальной температуре T0, затем на электронагреватель подают короткий электрический импульс. В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры в точке x=x0 с постоянным шагом во времени, определяют максимальное значение температуры Tmax. После достижения максимального значения температуры Tmax активную стадию эксперимента заканчивают, когда разность температур (Ti-T0) становится меньше величины α(Tmax-T0). Затем рассчитывают значение температуры T′=β(Tmax-T0)+T0, соответствующее заданному значению параметра β, определяют четыре ближайших к T′ значения Tj-1<Tj, Tj≤T′, Tj+1>T′, Tj+2>Tj+1, вычисляют параметры b0, b1 зависимости T=b0+b1τ методом наименьших квадратов по четырем парам значений (τj-1, Tj-1), (τj, Tj), (τj+1, Tj+1), (τj+2, Tj+2), определяют момент времени τ′ как корень уравнения T′=b0+b1τ, а искомые теплофизические свойства рассчитывают по формулам:

;

;

;

;

λ=acρ,

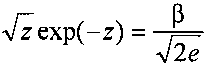

где a - температуропроводность исследуемого материала; cρ - объемная теплоемкость исследуемого материала; λ - теплопроводность исследуемого материала; Qn - количество тепла, мгновенно выделившееся в единице площади плоского нагревателя в момент начала активной стадии эксперимента; z′ - больший корень уравнения  ; значение параметра α выбирают из диапазона 0,95…0,98; значение параметра β выбирают из диапазона 0,3…0,6, причем оптимальным является значение βопт=0,498.

; значение параметра α выбирают из диапазона 0,95…0,98; значение параметра β выбирают из диапазона 0,3…0,6, причем оптимальным является значение βопт=0,498.

Недостатком данного способа является то, что в математической модели температурного поля внутренний источник теплоты задается в виде плоского мгновенного импульса, хотя в действительности теплота подводится к нагревателю в течение промежутка времени 0<τ<τu, где τu - длительность реального (не мгновенного) теплового импульса, подводимого к нагревателю. До настоящего времени не рассматривались вопросы о выборе оптимального значения длительности τu теплового импульса и рационального конструкционного размера x0 тонкой средней пластины образца исследуемого материала.

Техническая задача изобретения - повышение точности измерения теплофизических свойств теплоизоляционных материалов за счет выбора оптимальных режимных параметров теплофизического эксперимента и рационального конструкционного размера измерительного устройства.

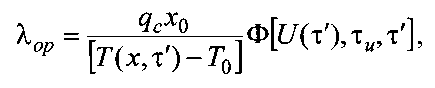

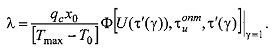

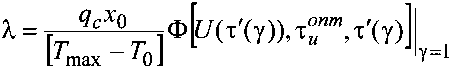

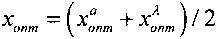

Техническая задача достигается тем, что в способе измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты, заключающемся в том, что образец исследуемого материала изготавливают в виде трех пластин, причем тонкую среднюю пластину толщиной x0 размещают между двумя массивными, толщина которых в десять-двадцать раз превышает x0, в плоскости x=0 между нижней массивной и тонкой средней пластинами размещают плоский электронагреватель, а термоэлектрический преобразователь располагают в другой плоскости на расстоянии x=x0 от нагревателя между верхней массивной и тонкой средней пластинами, полученную систему предварительно выдерживают при заданной начальной температуре T0, затем на электронагреватель подают электрический импульс, в течение активной стадии эксперимента осуществляют измерение и регистрацию температуры в точке x=x0 с постоянным шагом во времени, определяют максимальное значение температуры Tmax, после достижения максимального значения температуры Tmax активную стадию эксперимента заканчивают, когда разность температур (Ti-T0) становится меньше величины α(Tmax-T0) при 0,95≤α≤0,98, рассчитывают значение температуры T′=γ(Tmax-T0)+T0, соответствующее заданному значению параметра γ, определяют четыре ближайших к T′ значения Tj-1<Tj, Tj≤T′, Tj+1>T′, Tj+2>Tj+1, вычисляют параметры b0, b1 зависимости T=b0+b1τ методом наименьших квадратов по четырем парам значений (τj-1, Tj-1), (τj, Tj), (τj+1, Tj+1), (τj+2, Tj+2), определяют момент времени τ′ как корень уравнения T′=b0+b1τ, согласно изобретению на электронагреватель подают тепловой импульс, длительность которого находится в диапазоне 18≤τu≤24 сек, определяют ориентировочные значения коэффициентов температуропроводности a op и теплопроводности λop исследуемого материала формулам:

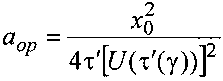

;

;

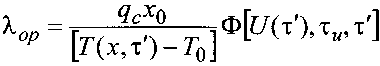

,

,

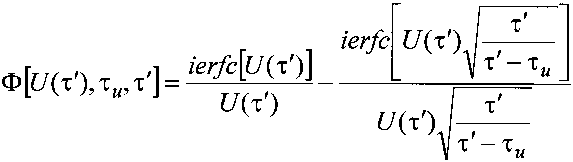

где  ,

,

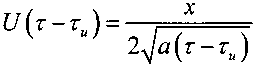

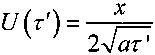

qc - тепловой поток, подводимый к образцу через поверхность x=0 в течение промежутка времени 0<τ≤τu; U(τ′) - безразмерная функция, определяемая при заданном ориентировочном значении параметра γop=0,5 из уравнения

,

,

после чего из зависимости

находят  и значение толщины

и значение толщины  , а из зависимости

, а из зависимости

определяют значение толщины  и оптимальную длительность теплового импульса

и оптимальную длительность теплового импульса  , толщину средней пластины рассчитывают как

, толщину средней пластины рассчитывают как  , а затем путем проведения серии экспериментов осуществляют измерения и последующую обработку полученных данных при найденных значениях xопт, γопт и

, а затем путем проведения серии экспериментов осуществляют измерения и последующую обработку полученных данных при найденных значениях xопт, γопт и  и в результате получают значения искомых коэффициентов температуропроводности a и теплопроводности λ исследуемого материала по формулам

и в результате получают значения искомых коэффициентов температуропроводности a и теплопроводности λ исследуемого материала по формулам

,

,

.

.

Физическая модель измерительного устройства представляет собой ячейку, в которую помещают образец, состоящий из трех пластин: нижней, средней и верхней. Наиболее высокие требования предъявляются к точности изготовления средней пластины заданной толщины x0=xопт, грани которой должны быть выполнены строго параллельно друг другу. Между нижней и средней пластинами размещают малоинерционный плоский нагреватель, а между средней и верхней пластинами устанавливают первичный измерительный преобразователь температуры, например термопару.

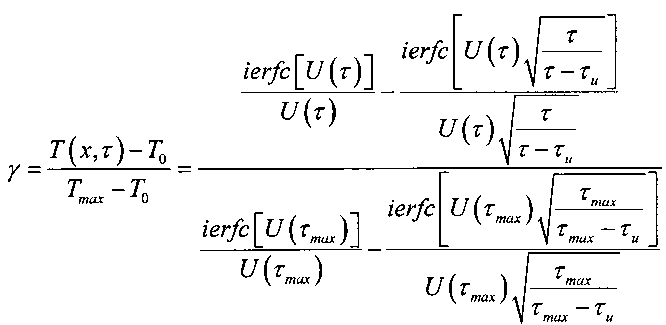

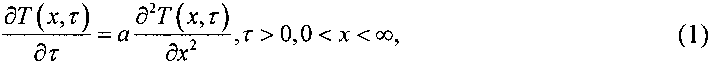

Математическая модель температурного поля T(x, τ) в плоском образце (в случае использования импульсного плоского источника теплоты) может быть записана в виде:

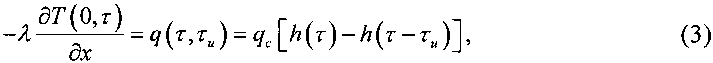

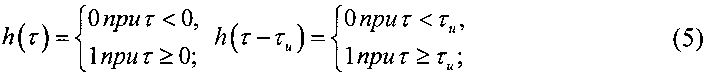

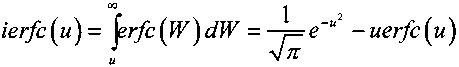

где  - коэффициент температуропроводности; q(τ, τu) - импульсный плоский источник теплоты; qc - тепловой поток, подводимый к образцу через поверхность x=0 в течение промежутка времени 0<τ≤τu; h(τ), h(τ-τu) - единичные асимметричные ступенчатые функции, задаваемые соотношениями:

- коэффициент температуропроводности; q(τ, τu) - импульсный плоский источник теплоты; qc - тепловой поток, подводимый к образцу через поверхность x=0 в течение промежутка времени 0<τ≤τu; h(τ), h(τ-τu) - единичные асимметричные ступенчатые функции, задаваемые соотношениями:

τu - длительность теплового импульса q(τ, τu).

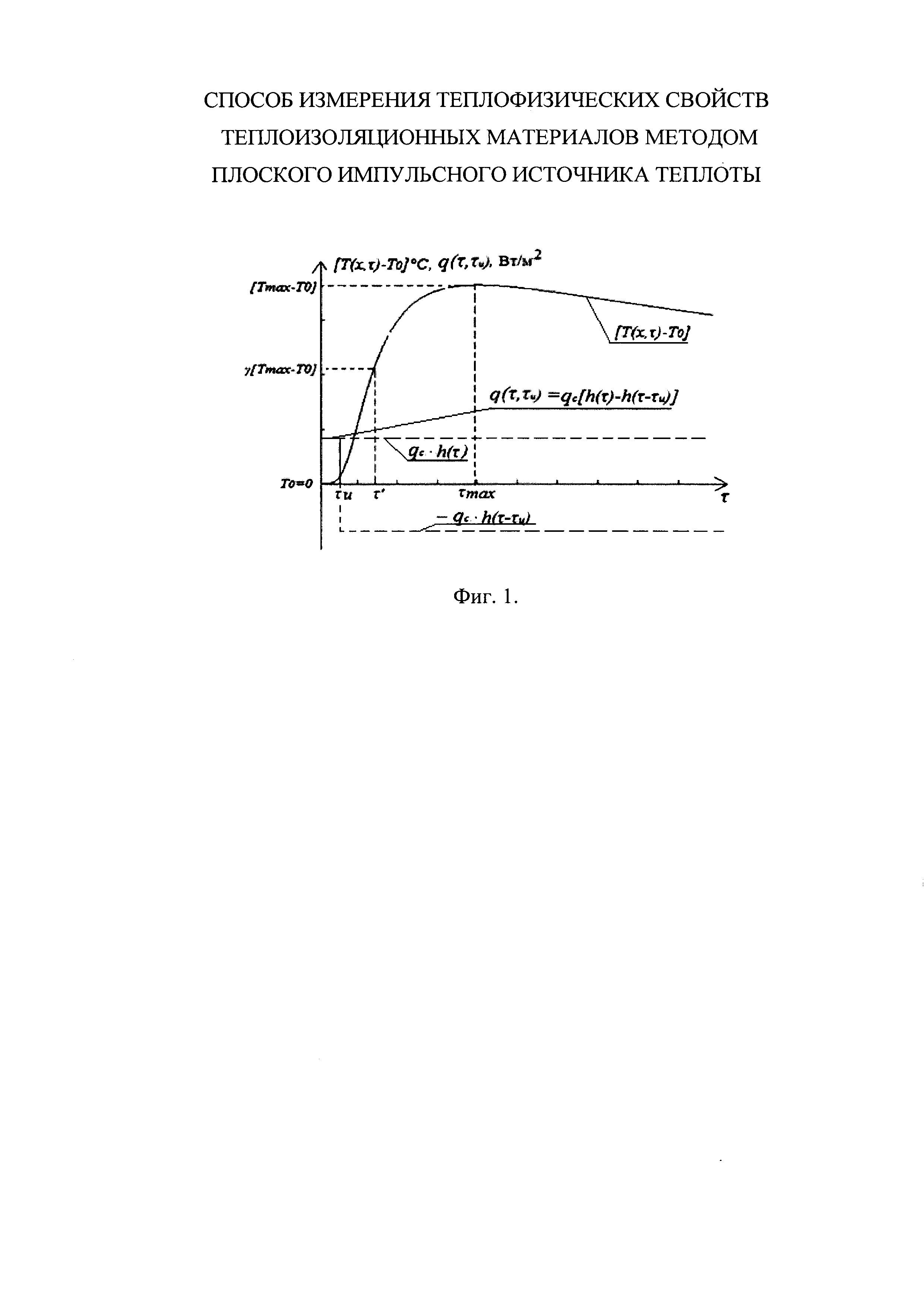

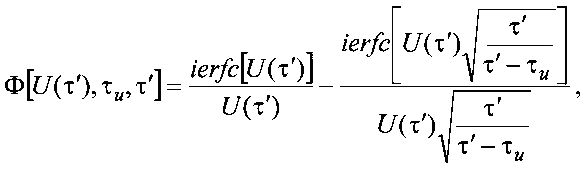

Используемое в математической модели (1)-(4) соотношение (3) графически проиллюстрировано на фиг. 1.

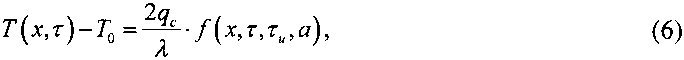

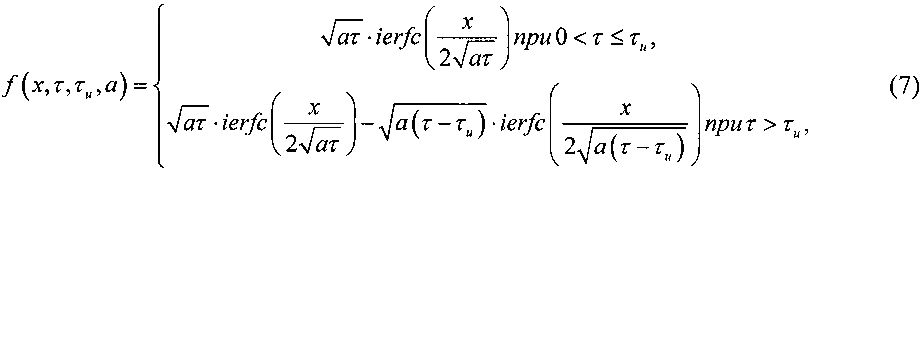

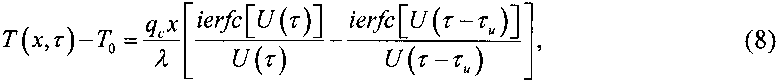

На основе использования принципа суперпозиции решение краевой задачи (1)-(4) с учетом (5) принимает вид

где

- специальная функция, представляющая собой интеграл от функции

- специальная функция, представляющая собой интеграл от функции  ;

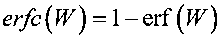

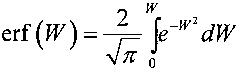

;  - функция ошибок Гаусса.

- функция ошибок Гаусса.

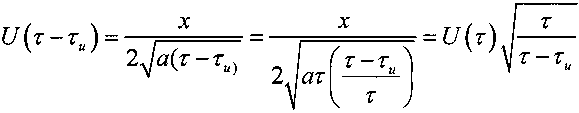

Для времени τ≥τu решение (6) с учетом (7) принимает вид

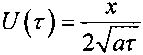

где  ,

,  - безразмерные функции, зависящие от x, τ, τu, a, причем

- безразмерные функции, зависящие от x, τ, τu, a, причем  .

.

График зависимости (8) также приведен на фиг. 1.

Из фиг. 1 видно, что рассчитанное по формуле (8) изменение разности температур [T(x, τ)-T0] в момент времени τ=τmax достигает максимальное значение [Tmax-T0]=[T(x, τmax)-T0], причем этому моменту времени τ=τmax соответствует определенное значение безразмерной функции  .

.

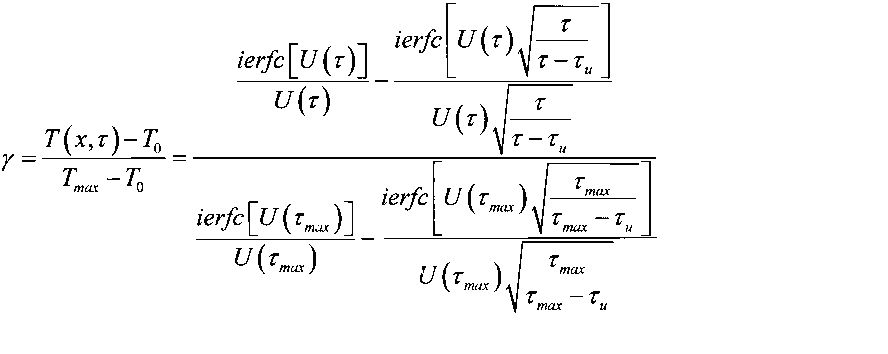

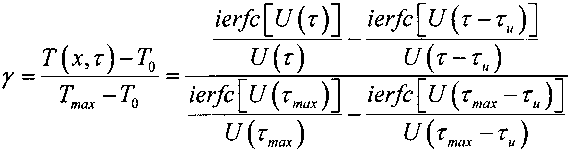

Разработанная методика обработки экспериментальных данных основана на том, что в рассмотрение вводится безразмерный параметр

представляющий собой отношение текущего значения разности температур [T(x, τ)-T0], имеющий место в момент времени τ, к максимальному значению [Tmax-T0]=[T(x, τmax)-T0] разности температур в момент времени τ=τmax.

Из фиг. 1 видно, что каждой величине разности температур γ·[Tmax-T0]=[T(x, τ′)-T0], то есть каждому значению безразмерного параметра γ, соответствует конкретное значение момента времени τ′ и, следовательно, безразмерной функции  .

.

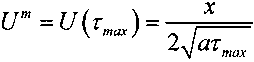

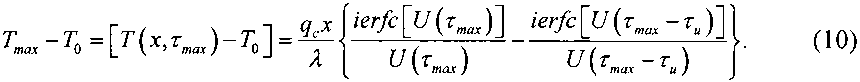

При численном моделировании процесса измерения на компьютере сначала по формуле (8) вычисляли значение разностей температур T(x, τ)-T0, а затем методом перебора определяли максимальное значение этой разности температур Tmax-T0, которое аналитически записывается в виде

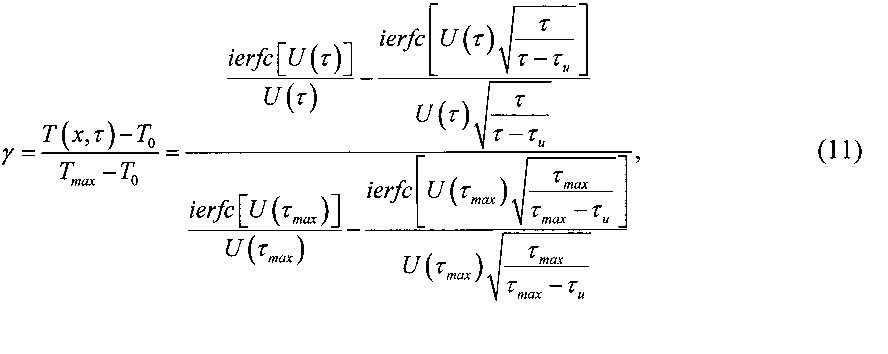

Поделив (8) на (10), получаем уравнение

,

,

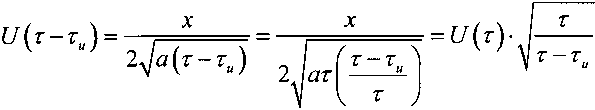

которое легко может быть преобразовано к виду

где принято во внимание, что

.

.

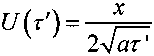

Если в ходе проведения эксперимента определена величина [Tmax-T0], то (при заранее заданном значении безразмерного параметра γ) путем решения уравнения (11) находят значение безразмерной функции

.

.

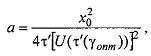

Из последнего соотношения получаем формулу для вычисления искомого значения коэффициента температуропроводности

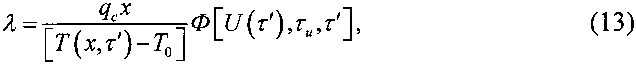

а с учетом соотношения (8) получаем формулу для вычисления теплопроводности

где  .

.

После получения формул (12), (13) определим, при каких значениях безразмерного параметра γ будут иметь место минимальные погрешности измерения искомых значений a и λ коэффициентов температуропроводности и теплопроводности.

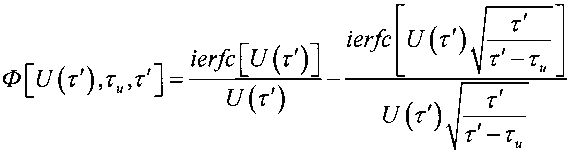

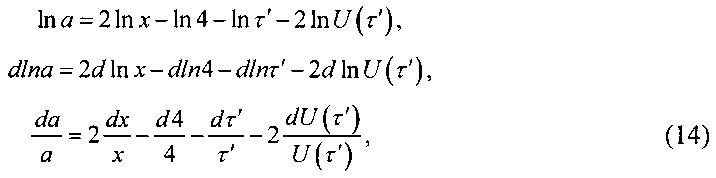

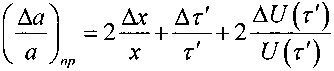

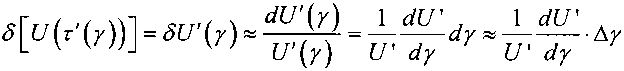

В соответствии с рекомендациями теории погрешностей, после логарифмирования зависимости (12) и последующего определения дифференциала от левой и правой частей, получаем:

Проведя принятую в теории погрешностей:

- замену дифференциалов da≈Δa, dx≈Δx, dτ′≈Δτ′, dU(τ′)≈ΔU(τ′) на абсолютные погрешности Δa, Δx, Δτ′, ΔU(τ′);

- принимая во внимание, что дифференциал константы d4=0;

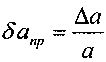

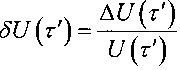

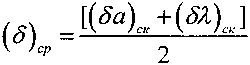

- заменив знаки "-" знаками "+" в (14), получаем выражение для вычисления так называемой предельной оценки относительной погрешности измерения коэффициента температуропроводности  или (δa)пр=2δx+δτ′+2δU(τ′), где

или (δa)пр=2δx+δτ′+2δU(τ′), где  ,

,  ,

,  ,

,  - относительные погрешности определения соответствующих физических величин a, x, τ′, U(τ′).

- относительные погрешности определения соответствующих физических величин a, x, τ′, U(τ′).

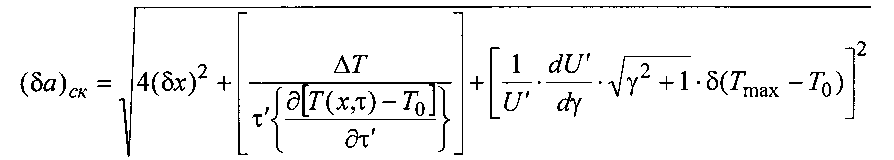

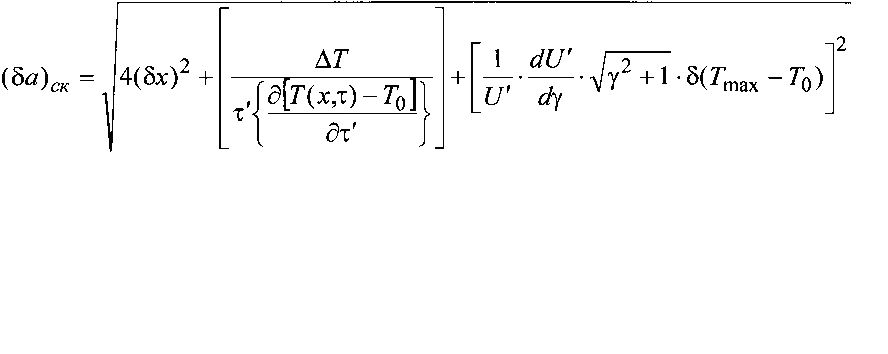

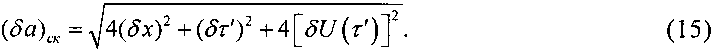

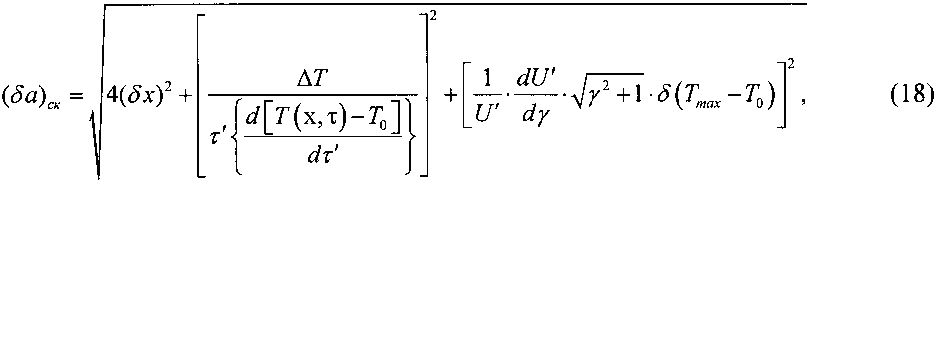

После перехода от предельной (δa)пр к среднеквадратичной оценке (δa)ск погрешности определения коэффициента температуропроводности получаем

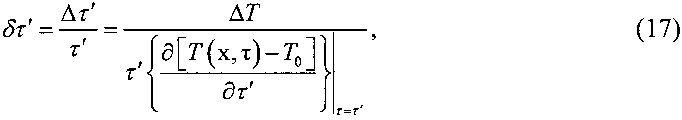

Рассмотрим подробнее порядок определения погрешностей, входящих в последнее выражение (15). Принимая во внимание, что значение момента времени τ′ зависит от безразмерного параметра γ, то есть τ′=τ′(γ), получаем

Для определения абсолютной погрешности Δγ выполним (по аналогии с изложенным выше) преобразования формулы (9) и получим

или

или

где ΔT - абсолютная погрешность измерения разности температур; δ(Tmax-T0) - относительная погрешность измерения максимального значения разности температур (Tmax-T0); Δγ, (δγ)ск - абсолютная и среднеквадратичная относительная погрешности определения безразмерного параметра γ по экспериментально измеренным значениям разностей температур [T(x, τ′)-T0] и [Tmax-T0].

Входящая в (15) относительная погрешность δτ′ определения момента времени τ′ также связана с погрешностями измерения разностей температур [T(x, τ′)-T0]. Из соотношения  получаем

получаем

где Δτ′, δτ′ - абсолютная и относительная погрешности определения момента времени τ′, соответствующего заданному значению безразмерного параметра γ.

Подставив (16), (17) в формулу (15), получаем соотношение

использованное в дальнейших расчетах с целью выявления оптимального значения безразмерного параметра γ (при измерении коэффициента температуропроводности a).

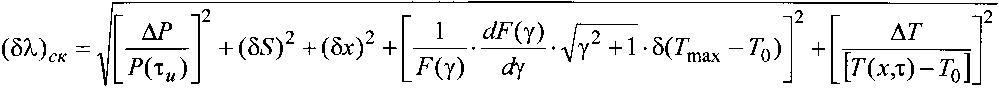

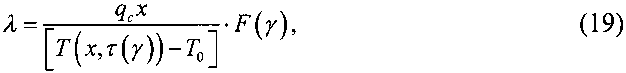

При выполнении работ (с целью получить соотношение для вычисления среднеквадратичной оценки относительной погрешности (δλ)ск измерения теплопроводности λ) с учетом того, что при каждом значении длительности τu теплового импульса значения: 1) момента времени τ′=τ′(γ); 2) безразмерной функции U(τ′(γ))=U′(γ) зависят от безразмерного параметра γ, формула (13) для вычисления теплопроводности λ была представлена в виде

где F(γ)≡Ф[U(τ′(γ)), U(τ′(γ)-τu)].

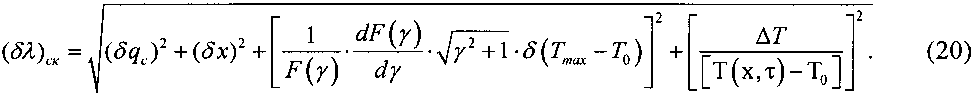

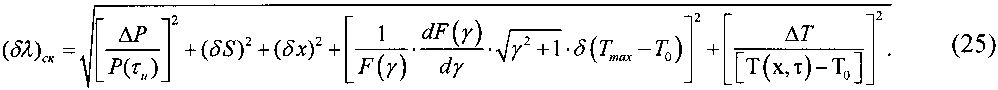

В результате преобразований, выполненных на основе теории погрешностей по аналогии с изложенными выше действиями с формулами (12)-(18), на основе формулы (19) была получена зависимость для вычисления среднеквадратичной оценки относительных погрешностей (δλ)ск измерения теплопроводности, имеющая вид:

В процессе расчетов стало очевидно, что относительные среднеквадратичные погрешности (δλ)ск измерения теплопроводности λ дополнительно зависят от длительности τu теплового импульса.

При осуществлении измерений желательно обеспечить выполнение требования о подведении к нагревателю такой величины мощности P, при которой достигаемая в момент времени τ=τmax в ходе каждого эксперимента максимальная разность температур [T(x, τmax)-T0]=[Tmax-T0] на расстоянии x0 от нагревателя остается примерно одинаковой и находится в определенных пределах, что необходимо по следующим причинам:

- если эта максимальная разность [Tmax-T0] мала, то относительные погрешности измерения значений разностей температур [T(x, τ)-T0] будут слишком большими, что может привести к росту относительных погрешностей (δa)ск, (δλ)ск измерения искомых теплофизических свойств (ТФС);

- если же эта максимальная разность [Tmax-T0] окажется слишком большой, то не будет выполнено предположение о том, что процессы переноса теплоты в образце описываются линейной математической моделью (1)-(4), что опять же приведет к возрастанию результирующих погрешностей (δa)ск, (δλ)ск измерения искомых. ТФС из-за нелинейностей, не учитываемых линейной краевой задачей (1)-(4).

Для выполнения этого требования (что [Tmax-T0]≈const) при каждом значении длительности τu теплового импульса плоский нагреватель должен обеспечивать создание теплового потока  , при котором к единице поверхности внутри образца в каждом эксперименте подводится постоянное количество теплоты

, при котором к единице поверхности внутри образца в каждом эксперименте подводится постоянное количество теплоты

Выше использованы обозначения:  - тепловой поток, подводимый нагревателем мощности P и площадью S к нижней стороне средней пластины образца в течение промежутка времени 0≤τ≤τu.

- тепловой поток, подводимый нагревателем мощности P и площадью S к нижней стороне средней пластины образца в течение промежутка времени 0≤τ≤τu.

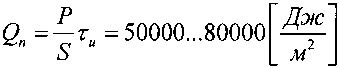

Проведенные численные расчеты и экспериментальные исследования показали, что при исследовании образцов теплоизоляционных материалов с толщиной средней пластины 2.5≤x≤5 мм для получения разности температур [Tmax-T0]=3…7°C суммарное количество теплоты Qn следует поддерживать в пределах  .

.

Рассмотрим подробнее вычисление составляющей погрешности δqc, входящей в формулу (20). Из изложенного выше следует

т.е.  . При этом электрическую мощность P, подведенную к плоскому нагревателю, следует выбирать из соотношения

. При этом электрическую мощность P, подведенную к плоскому нагревателю, следует выбирать из соотношения

Для обеспечения требования, что [T(x, τmax)-T0]=[Tmax-T0]≈const, при Qn=const и S=const, величину электрической мощности, подведенную к нагревателю, следует выбирать по формуле (23).

Принимая во внимание, что наиболее точно измеряемой физической величиной в наши дни является время τ, будем считать, что длительность τu теплового импульса задается с высокой точностью, а относительная погрешность заданного промежутка времени 0<τ≤τu стремится к нулю, т.е. δτu≈0%. Тогда для вычисления относительной погрешности δqc, входящей в формулу (20), воспользуемся соотношением (22).

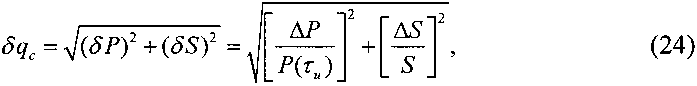

После логарифмирования (22), определения дифференциалов от левой и правой частей и выполнения других рекомендаций теории погрешностей получаем формулу

в которой величину P(τu) вычисляли по формуле (23).

После подстановки (24) в (20) получаем

При вычислениях по формуле (25) принимали ΔP=0,5 Вт, а погрешность измерения площади S нагревателя считали равной δS=0,5%.

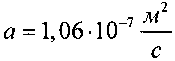

С использованием полученных формул (18) и (25) были рассчитаны зависимости среднеквадратичных относительных погрешностей (δa)ск, (δλ)ск, при длительности теплового импульса τu=10 с. При этом в расчетах были использованы следующие исходные данные: P=55 Вт,  ,

,  , ΔP=0,25 Вт; Δx=0,1 мм; ΔT=0,05 K, δS=0,5%.

, ΔP=0,25 Вт; Δx=0,1 мм; ΔT=0,05 K, δS=0,5%.

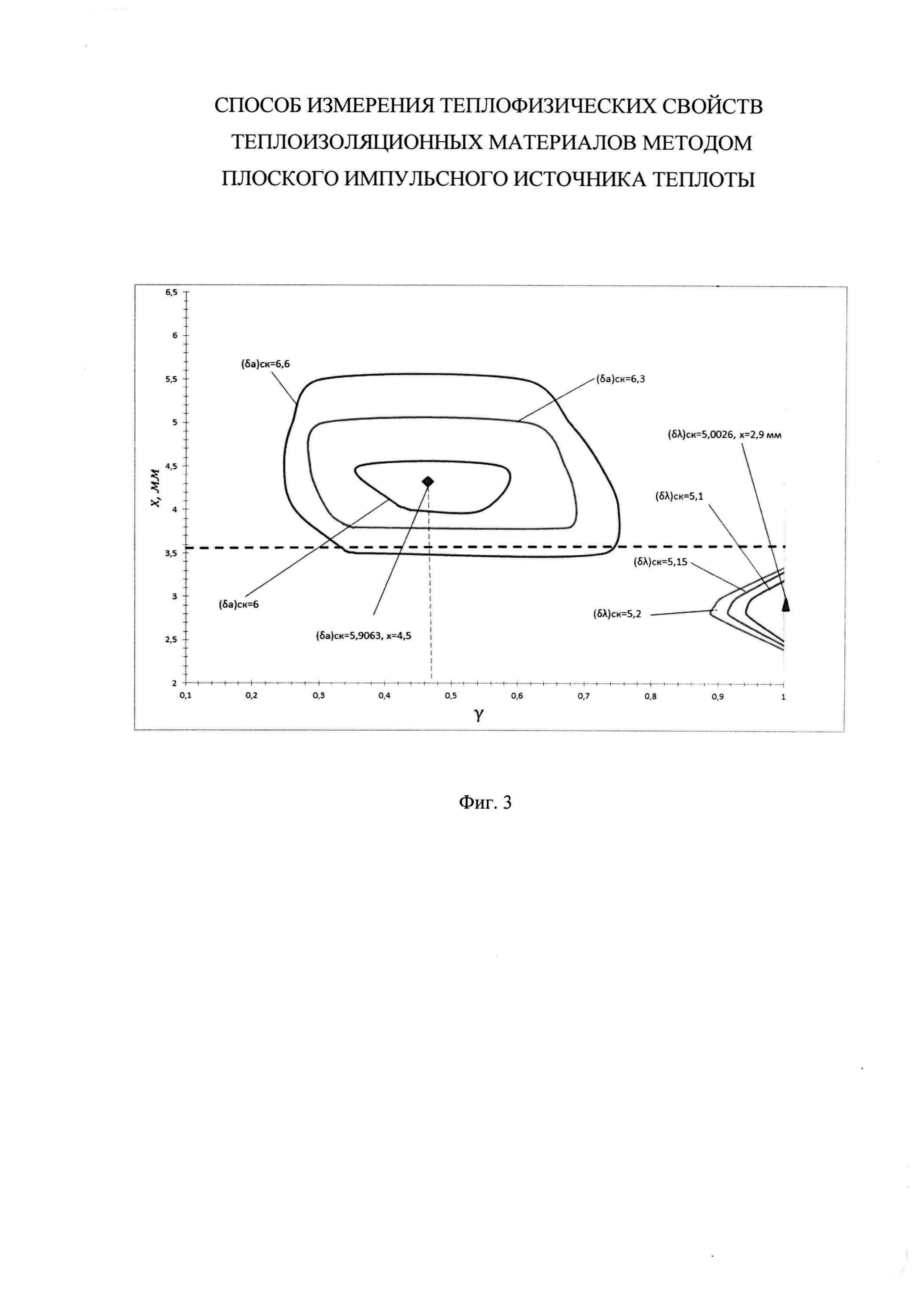

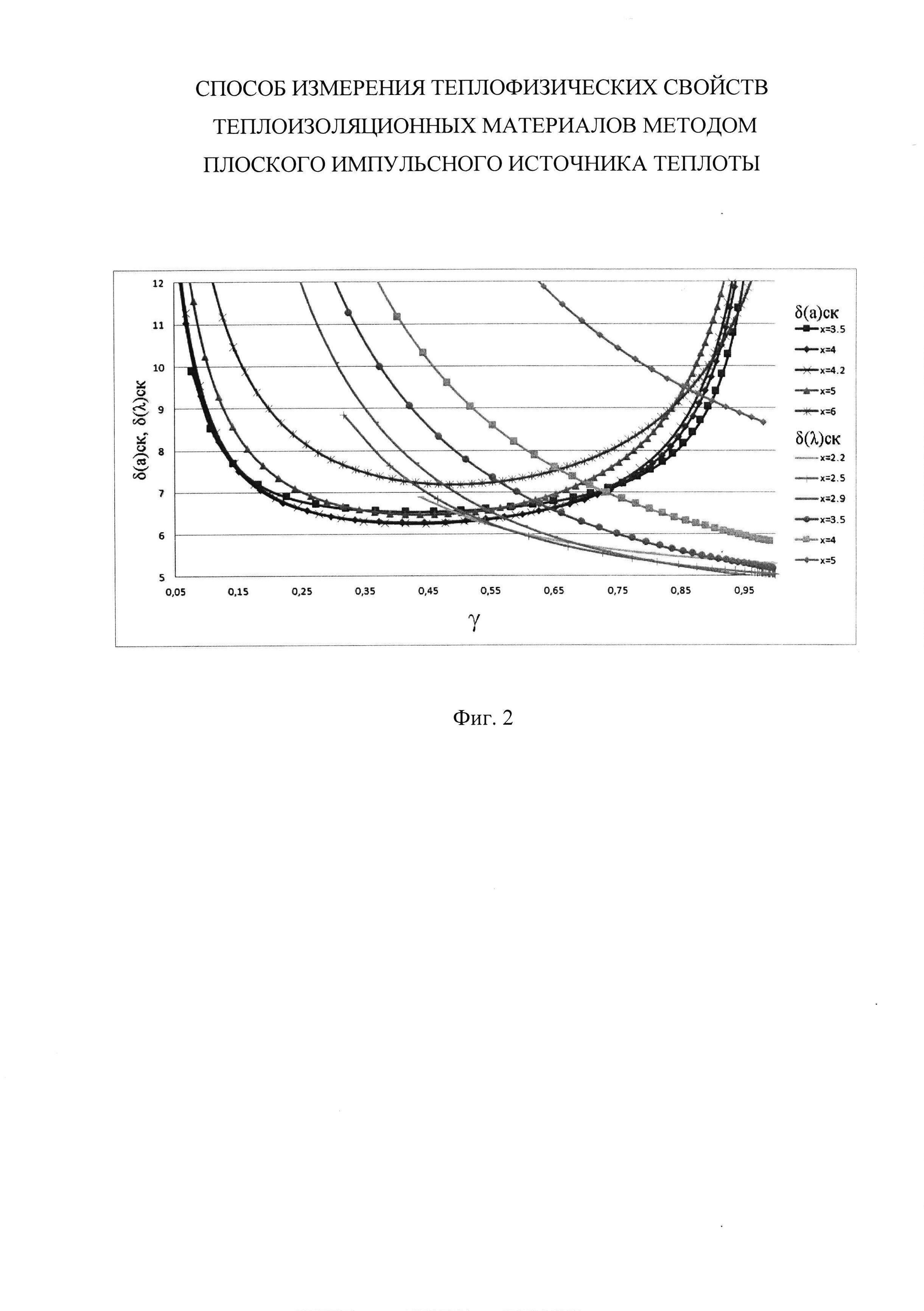

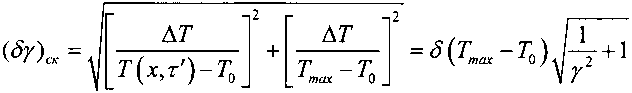

На фиг. 2 показаны зависимости среднеквадратичных относительных погрешностей (δa)ск и (δλ)ск от безразмерного параметра γ при различных значениях расстояния x0 от места действия плоского импульсного источника теплоты до плоскости, в которой размещена термопара, измеряющая разность температур [T(x, τ′)-T0].

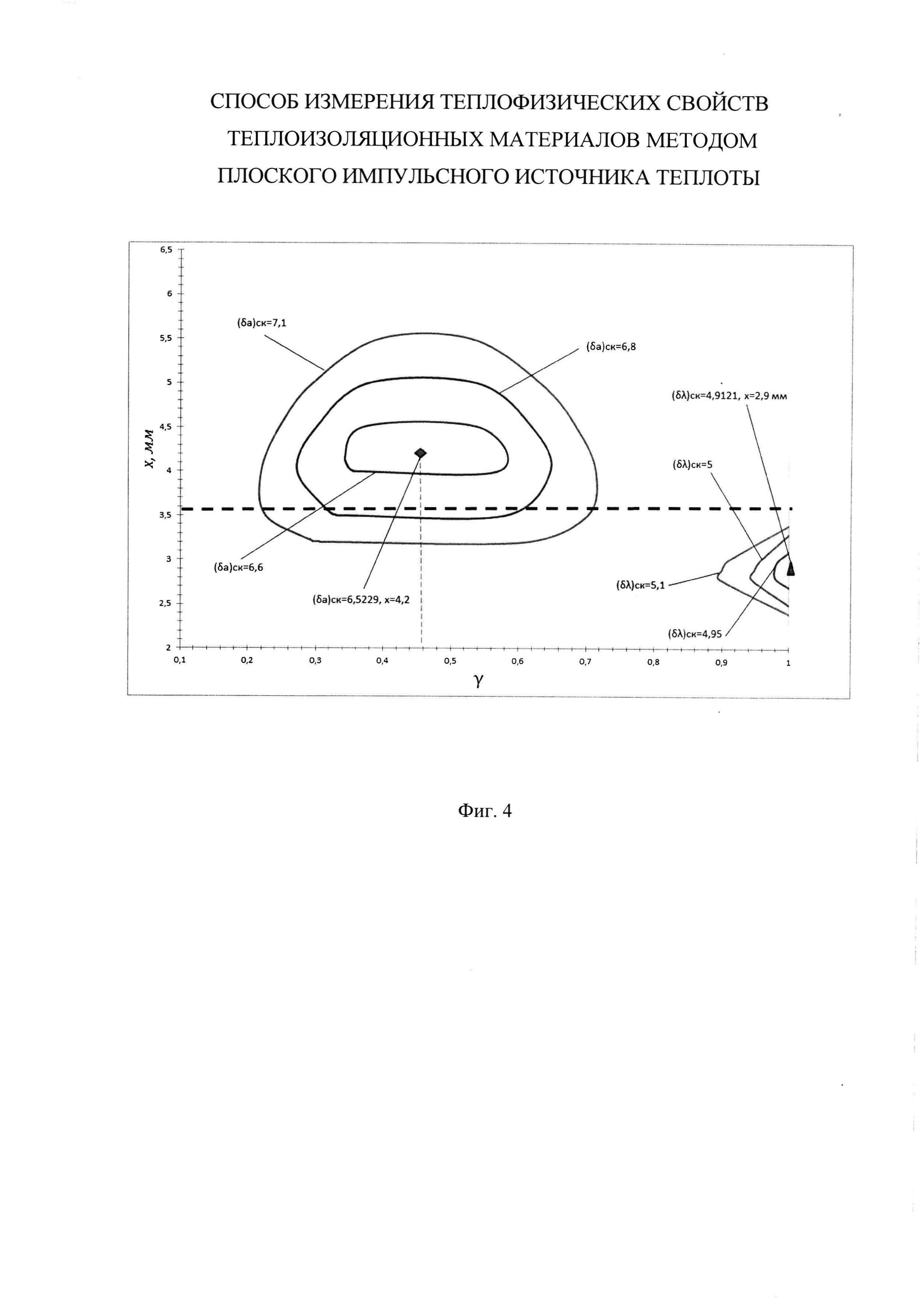

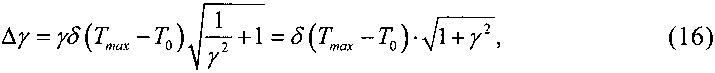

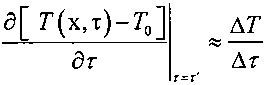

В процессе выполненных исследований выяснилось, что минимальные значения относительных погрешностей (δa)ск, (δλ)ск зависят не только от величины безразмерного параметра γ, но и от значения расстояния x0 от плоскости размещения нагревателя до плоскости установки термопары, измеряющей разность температур [T(x, τ′)-T0]. В связи с этим были построены линии равных уровней погрешностей на плоскости с координатами γ и x0 при нескольких значениях длительности теплового импульса τu, представленные на фиг. 3 (при τu=20 с) и фиг. 4 (при τu=5 с).

Представленные на фиг. 3 и фиг. 4 результаты вычислений показывают, что (при использованных в расчетах исходных данных) минимальные значения среднеквадратичных относительных погрешностей (δa)ск измерения коэффициента температуропроводности a достигаются при значениях безразмерного параметра в диапазоне 0,45<γ≤0,47 и при значениях основного конструкционного размера измерительного устройства в пределах 4,0 мм<x0≤4,5 мм.

В то же время минимальные значения среднеквадратичных относительных погрешностей (δλ)ск измерения теплопроводности λ имеют место при 0,95<γ≤1,0 и 2,8 мм<x0≤3,0 мм.

Таким образом:

1) для достижения минимальных значений погрешности (δa)ск при измерении коэффициента температуропроводности a следует использовать образец исследуемого материала с толщиной пластины 4,2 мм<x0≤4,5 мм;

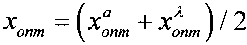

2) для обеспечения минимальных значений погрешности (δλ)ск при измерении теплопроводности λ требуется использовать образец с толщиной средней пластины 2,8 мм<x0≤3,0 мм.

Если же необходимо одновременно осуществить измерение коэффициента температуропроводности a и теплопроводности λ в одном эксперименте, то толщину x0 средней пластины образца из исследуемого материала следует выбирать из диапазона 3,5 мм<x0≤3,8 мм, что обеспечивает относительные погрешности измерений порядка (δa)ск≈(6,0…7,1)% и (δλ)ск≈(5,2…6,4)%.

Для определения значений длительности τu теплового импульса, обеспечивающих достижение минимальных значений относительных погрешностей (δa)ск, (δλ)ск и среднеарифметических значений погрешностей  измерения ТФС a и λ, были выполнены расчеты по формулам (18) и (25), в результате которых можно сделать вывод, что при увеличении длительности τu теплового импульса: 1) погрешность (δλ)ск монотонно возрастает; 2) погрешность (δa)ск убывает; 3) однако среднеарифметическое значение этих погрешностей

измерения ТФС a и λ, были выполнены расчеты по формулам (18) и (25), в результате которых можно сделать вывод, что при увеличении длительности τu теплового импульса: 1) погрешность (δλ)ск монотонно возрастает; 2) погрешность (δa)ск убывает; 3) однако среднеарифметическое значение этих погрешностей  принимает минимальные значения при 18<τu<24.

принимает минимальные значения при 18<τu<24.

Таким образом, при измерении теплофизических свойств исследуемого теплоизоляционного материала следует поступить следующим образом:

- путем проведения предварительных измерений надо определить ориентировочные значения коэффициента температуропроводности a op и теплопроводности λop исследуемого материала;

- осуществить расчеты (при найденных значениях a

op и λop) с целью определения (уточнения) оптимальных значений параметра γопт и конструкционных размеров  и

и  средней пластины, применяемой для измерения коэффициента температуропроводности a и теплопроводности λ;

средней пластины, применяемой для измерения коэффициента температуропроводности a и теплопроводности λ;

- принять толщину средней пластины  , и рассчитать значение длительности τu теплового импульса, обеспечивающего достижение δср=min;

, и рассчитать значение длительности τu теплового импульса, обеспечивающего достижение δср=min;

- изготовить образец с одной средней пластиной толщиной  ;

;

- путем проведения серии экспериментов (с изготовленным образцом) осуществить измерения и последующую обработку полученных данных (при найденных значениях γ=γопт и  ) и в результате получить значения искомых коэффициента температуропроводности a и теплопроводности λ исследуемого материала.

) и в результате получить значения искомых коэффициента температуропроводности a и теплопроводности λ исследуемого материала.