Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии и может быть использовано при получении алюминиево-кремниевых сплавов в электролизере для производства алюминия.

Получение алюминиево-кремниевых сплавов электролитическим восстановлением глинозема и кремнийсодержащего оксидного сырья позволяет снизить себестоимость сплавов за счет использования недорогих и не дефицитных оксидов кремния взамен технического кремния, получаемого электротермическим восстановлением в рудотермических печах.

Известен способ получения алюминиево-кремниевых сплавов, включающий введение в криолитовый электролит в качестве оксидного сырья глинозема, полученного при переработке алюмосиликатов методом спекания и содержащего алюмосиликат натрия, и электролиз полученного расплава. Предлагаемый способ позволяет сократить расход электроэнергии на 10÷12%, упростить процесс за счет отказа от специальных дозаторов с непрерывным или периодическим поочередным вводом компонентов и сократить расход чистых кремнийсодержащих материалов (а.с. №1502663, С22С 21/02, 1989 г. [1]).

Основной недостаток известного решения связан с повышением криолитового отношения электролита (защелачиванием электролита) вследствие введения дополнительного количества натрия с алюмосиликатом натрия. Для корректировки криолитового отношения электролита потребуется дополнительный расход фтористого алюминия. В результате в электролизере будет нарабатываться избыточный электролит, который необходимо периодически сливать.

Известен способ получения алюминиево-кремниевых сплавов в серийных алюминиевых электролизерах (патент RU 2030487, С25С 3/36, 1995 г. [2]). Способ включает периодическую загрузку глинозема и кремнийсодержащего оксидного сырья на корку электролита, разрушение корки с последующим погружением сырья в криолитоксидный расплав, причем загрузку кремнийсодержащего оксидного сырья осуществляют в течение суток каждые 3÷6 ч, а масса загружаемой порции кремнийсодержащего оксидного сырья составляет 0,2÷0,4% (в расчете на SiO2) массы электролита.

Известное решение позволяет поддерживать в электролите оптимальную концентрацию кремния, которая не превышает максимально допустимую и предотвращает негативные явления, ведущие к росту температуры процесса и снижению выхода по току.

К недостаткам известного решения относится поточная обработка электролизера с загрузкой глинозема и кремнийсодержащего оксидного сырья на корку электролита с интервалом в 3÷6 ч, что приводит к определенным колебаниям концентрации глинозема и кремнезема в электролите. При этом не предусматривается корректировка режимных параметров технологии, которые остаются такими же, как у обычного электролизера по получению алюминия. Это снижает эффективность получения алюминиево-кремниевого сплава в электролизере.

Наиболее близким по технической сущности, наличию сходных признаков к заявляемому способу является «Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия» (патент РФ №2037569, С25С 3/36, 1995 г. [3]). Согласно известному способу в качестве кремнийсодержащего сырья используют аморфный кек кремнезема, полученный при обработке кремнефторсодержащих растворов гидроксидом алюминия. Крупность диоксида кремния в кеке кремнезема составляет 10÷40 мкм. Кек перед загрузкой в электролит нагревают до 400÷600°C, а при необходимости перед термообработкой кек смешивают с натрийсодержащим компонентом при массовом отношении натрия к алюминию, содержащемуся в кеке, равном (1,20÷2,20):1. Использование высокоактивного аморфного SiO2 обеспечивает высокие технико-экономические показатели процесса. Расширяется сырьевая база производства алюминиево-кремниевых сплавов, снижается себестоимость производства.

Это решение выбрано в качестве ближайшего аналога.

К недостаткам способа можно отнести ограниченную сырьевую базу аморфного кека кремнезема, который может производиться только на заводах по выпуску криолита и суперфосфатных удобрений. Также недостатком является необходимость предварительной термической обработки кека кремнезема при 400÷600°C с целью удаления кристаллизационной влаги из тригидрата фторида алюминия.

Задачей предлагаемого изобретения является расширение сырьевой базы аморфного кремнийсодержащего оксидного сырья, повышение производительности и эффективности получения алюминиево-кремниевых сплавов в электролизерах для производства алюминия.

Технический результат при внедрении изобретения:

- увеличение производительности электролизера по алюминиево-кремниевому сплаву;

- повышение выхода по току;

- улучшение качества алюминиево-кремниевого сплава.

Технический результат достигается тем, что в способе получения алюминиево-кремниевого сплава в электролизере для производства алюминия, включающем периодическую загрузку в расплав электролита фтористых солей, глинозема, аморфного кремнийсодержащего оксидного сырья и последующее восстановление оксидов алюминия и кремния, в качестве аморфного кремнийсодержащего оксидного сырья используют микрокремнезем, получаемый в процессе очистки технологических газов при производстве кремния и кремнийсодержащих сплавов, который загружают в расплав электролита с использованием установок автоматического питания электролизера. При этом в электролизере поддерживают увеличенное на 5÷30 вес.% количество расплава электролита. Также в расплав электролита вместе с микрокремнеземом вводят измельченный кварцит в количестве до 40% от веса микрокремнезема. Дополнительно микрокремнезем предварительно смешивают с глиноземом или фтористыми солями и загружают в расплав электролита, причем смешивание микрокремнезема с глиноземом могут осуществлять их совместной подачей в сухую адсорбционную газоочистку корпуса электролиза алюминия, после чего полученную смесь загружают в расплав электролита в виде фторированного глинозема и фторированного микрокремнезема.

Техническая сущность заявляемого технического решения заключается в следующем. В предлагаемом решении в качестве аморфного кремнийсодержащего оксидного сырья используют микрокремнезем, образующийся в процессе очистки технологических газов при производстве кремния и кремнийсодержащих сплавов в рудотермических печах.

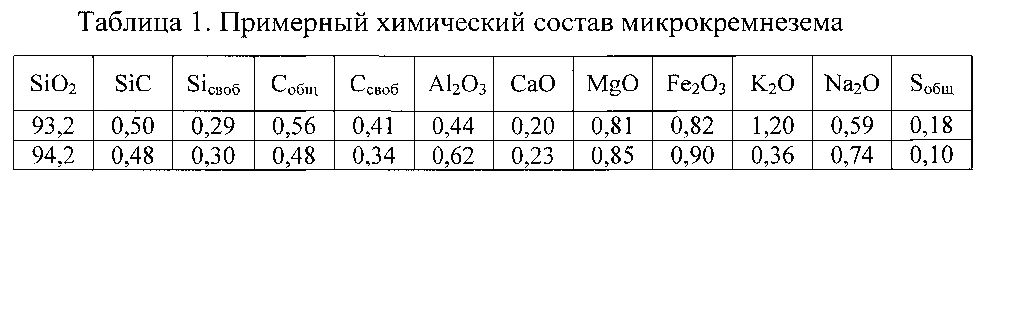

Микрокремнезем представляет собой ультрадисперсный материал, состоящий из частиц преимущественно сферической формы. Основным компонентом микрокремнезема является диоксид кремния аморфной модификации. В таблице 1 приведен примерный химический состав микрокремнезема.

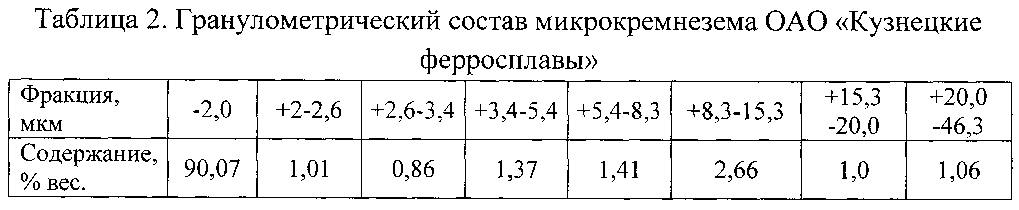

Средний размер частиц микрокремнезема составляет доли микрона, что предопределяет большую удельную поверхность частиц, которая равна в среднем ~20 м2/г. В таблице 2 дано процентное содержание частиц микрокремнезема различных фракций.

Истинная плотность микрокремнезема в естественном состоянии составляет 2,2 г/см3. Насыпной вес микрокремнезема зависит от степени его уплотнения и составляет:

- в неуплотненном состоянии - 0,17÷0,20 т/м3;

- в уплотненном состоянии - 0,35÷0,65 т/м3.

Угол естественного откоса микрокремнезема составляет:

- в неуплотненном состоянии - 75÷80 град;

- в уплотненном (пневматическим способом) состоянии - 25÷30 град.

Аморфная структура микрокремнезема и его мелкодисперсный состав способствуют ускоренному растворению диоксида кремния в расплаве электролита и более эффективному восстановлению до металла с последующим образованием алюминиево-кремниевого сплава. Загрузка микрокремнезема в расплав электролита с помощью установок автоматического питания обеспечит равномерную подачу сырья в электролизер небольшими порциями, минимизирует скачки концентраций глинозема и микрокремнезема в электролите. В частности, при ванно-сутках электролизера 1250 кг Al, суточный расход глинозема составит около 2410 кг. Для поддержания концентрации кремния в нарабатываемом металле на уровне 5%, суточная загрузка микрокремнезема в электролизер равна ~150 кг. При работе установок автоматического питания глиноземом его концентрация в электролите составляет 2,5÷3,0%. В этом случае среднее содержание SiO2 в электролите составит 0,15÷0,19%.

Учитывая мелкодисперсный состав микрокремнезема, для уменьшения его пылевыноса в систему газоочистки корпуса электролиза алюминия, микрокремнезем предварительно смешивают с глиноземом или фтористыми солями. Также предварительное смешивание сырья исключит образование агломератов микрокремнезема в расплаве электролита, что ускорит растворение SiO2 и исключит образование осадка на подине электролизера. В качестве одного из вариантов смешивания глинозема и микрокремнезема предлагается их совместная подача в сухую адсорбционную газоочистку корпуса электролиза алюминия, после чего полученную смесь загружают в расплав электролита в виде фторированного глинозема и фторированного микрокремнезема. Большая удельная поверхность микрокремнезема обеспечит достаточную эффективность сухой газоочистки. Использование фторированного глинозема и фторированного микрокремнезема приведет к увеличению скорости их растворения в расплаве электролита.

Увеличенный на 5÷30 вес.% объем электролита в электролизере, при прочих равных условиях, повышает производительность электролизера за счет увеличенного количества растворенного кремнийсодержащего оксидного сырья, обеспечивает более стабильную работу электролизера. При увеличении объема электролита менее 5 вес.% эффект от повышения производительности электролизера минимален. При подъеме уровня электролита более чем на 30% от объема электролита на рядовом электролизере, возникают сложности с эксплуатацией электролизера в части удержания расплава электролита в шахте катода электролизера (работа электролизера на повышенном гарнисаже).

Введение в расплав электролита вместе с микрокремнеземом измельченного кварцита целесообразно при необходимости получения алюминиево-кремниевых сплавов с низким содержанием примесей, в частности, примеси железа. Концентрация оксида железа в микрокремнеземе изменяется от 0,2 до 1,0 вес.% При восстановлении оксидов кремния и железа, на 1 кг восстановленного кремния увеличение содержания железа в сплаве составит от 0,0043 кг Fe до 0,0214 кг Fe. Например, при производстве в электролизере сплава с 7% кремния по предлагаемому решению, увеличение концентрации железа в металле может составить от 0,03% до 0,10%, что в ряде случаев неприемлемо. Поэтому предлагается добавлять к микрокремнезему чистый кварцит с минимальным содержанием оксида железа (0,01÷0,10% вес.) в количестве до 40% от веса микрокремнезема. Кварцит хуже растворяется в электролите, поэтому его добавка к микрокремнезему ограничена. При добавке кварцита более 40% от веса микрокремнезема заметно снижается производительность электролизера и выход по току.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба решения направлены на получение алюминиево-кремниевого сплава в электролизере для производства алюминия совместным восстановлением глинозема и кремнийсодержащего оксидного сырья;

- для получения алюминиево-кремниевого сплава используют аморфное, мелкодисперсное, кремнийсодержащее оксидное сырье.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- в качестве аморфного кремнийсодержащего оксидного сырья используют микрокремнезем, получаемый в процессе очистки технологических газов при производстве кремния и кремнийсодержащих сплавов;

- аморфное кремнийсодержащее оксидное сырье загружают в расплав электролита с использованием установок автоматического питания электролизера;

- в электролизере поддерживают увеличенное на 5÷30 вес.% количество расплава электролита;

- микрокремнезем перед загрузкой в расплав электролита смешивают с глиноземом или фтористыми солями, в т.ч. совместной подачей глинозема и микрокремнезема в сухую адсорбционную газоочистку корпуса электролиза алюминия;

- в расплав электролита вместе с микрокремнеземом вводят измельченный кварцит в количестве до 40 вес.%.

Предлагаемое техническое решение характеризуется признаками как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее:

В статье «Добавление огнеупорных материалов из отработанной футеровки в электролизеры для производства сплавов Al-Si» (авторы Бьорн Мокснес, Хавард Гиклинг, Хальвор Кванде, Сверре Рольсет и Кьетил Страумсхейм) изложены результаты положительных промышленных испытаний по получению алюминиево-кремниевого сплава в электролизере с самообжигающимся анодом на силу тока 115 кА с использованием огнеупорной алюмосиликатной футеровки из катодов отключенных электролизеров. Опытный электролизер эксплуатировался непрерывно в течение пяти месяцев с подачей в электролит смеси обычного глинозема и отработанной огнеупорной футеровки. Результаты эксплуатации были в целом положительными. Содержание кремния в глиноземе превышало 10 вес.% (Легкие металлы, 2003 г. Под ред. Пола Н. Крепо TMS (Общество по изучению минералов, металлов и материалов) [4]).

В способе получения алюминиево-кремниевого сплава в электролизере для производства алюминия в качестве кремнийсодержащего компонента используют кремнефтористый натрий, который предварительно спекают с глиноземом при 550÷650°C при массовом соотношении 1:(0,5÷1,5), а содержание кремния в сплаве поддерживают не более 9 мас.%. В результате спекания кремнефтористого натрия с глиноземом образуется аморфный, высокоактивный оксид кремния, который хорошо растворяется в электролите и восстанавливается до металла. Способ обеспечивает выход сплава по току 87÷88% и производительность электролизера по кремнию 74÷79 кг/сут (патент RU 1826998 С25С 3/36. Опубл. 1993 г. [5]).

Известен способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия, включающий подачу в электролит фтористых солей, кислородсодержащего соединения алюминия и кремнефтористого натрия, при этом в качестве кислородсодержащего соединения алюминия используют глинозем и/или гидроокись алюминия, в электролит подают смесь кремнефтористого натрия и кислородсодержащего соединения алюминия при весовом соотношении 1:(1,5÷5,0) в пересчете на глинозем, а для подачи материалов в электролит используют установку автоматического питания электролизера. Способ характеризуется высокими технико-экономическими показателями благодаря аморфной структуре оксида кремния, образующегося при спекании кремнефтористого натрия и кислородсодержащего соединения алюминия и использованию установки автоматического питания электролизера (патент RU 2383662 С25С 3/06, С25С 3/36, С25С 3/00. Опубл. 2010 г. [6]).

Проведенный авторами анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе промышленных испытаний.

Пример 1.

Промышленные испытания проводили на трех электролизерах С-8БМ с самообжигающимися анодами, которые на момент начала испытаний находились в одинаковом технологическом состоянии и имели близкий срок эксплуатации, равный ~30 мес. Сила тока на электролизерах поддерживалась на уровне 164 кА при среднем криолитовом отношении электролита 2,32.

В первые два электролизера загружали глинозем и кек кремнезема, в третий электролизер подавали глинозем и микрокремнезем. Кек кремнезема содержал 82 вес.% SiO2 и 18 вес.% AlF3·3H2O. Концентрация SiO2 в микрокремнеземе составляла 94,8 вес.%.

Загрузку глинозема и кека кремнезема в расплав электролита на первом электролизере осуществляли в ходе поточной обработки 12 раз в сутки после предварительной термообработки кека кремнезема на криолит-глиноземной корке электролизера при 480÷520°C для удаления кристаллизационной влаги из AlF3·3H2O. На втором электролизере подачу глинозема и предварительно обезвоженного кека кремнезема в расплав электролита проводили с помощью четырех установок автоматического питания (АПГ) точечного типа. Загрузку глинозема и микрокремнезема в третий электролизер осуществляли с использованием четырех установок автоматического питания (АПГ) точечного типа.

В течение 36 суток электролизеры обрабатывали глиноземом и аморфным кремнийсодержащим оксидным сырьем с постепенным увеличением подачи кремнийсодержащего сырья в пересчете на SiO2 с 80 до 120 кг/сут до выхода на содержание Si в алюминиево-кремниевом сплаве 6,5±0,2%. За этот период прошла адаптация электролизеров к новому сырью, в частности насыщение настыли и гарнисажа электролизеров оксидом кремния. В течение всего периода испытаний расплав электролита корректировался добавками фторида алюминия и фторида кальция. Для поддержания стабильной концентрации кремния в сплаве на уровне 6,5±0,2%, загрузку кремнийсодержащего сырья в электролизер стабилизировали в пределах 170÷175 кг/сут в пересчете на SiO2.

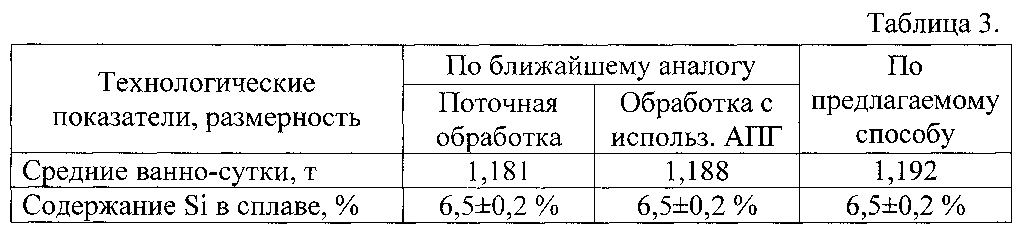

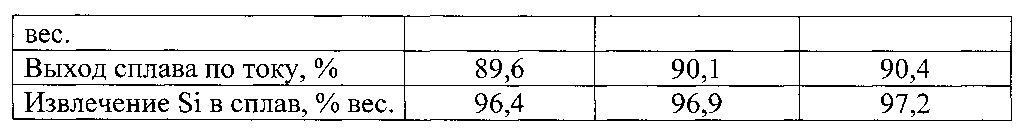

Выливку из электролизера нарабатываемого алюминиево-кремниевого сплава производили вакуум-ковшом один раз в сутки. По количеству загруженного аморфного кремнийсодержащего оксидного сырья, по весу вылитого сплава и содержанию в нем кремния рассчитали технико-экономические показатели работы электролизеров. Усредненные результаты месячной эксплуатации электролизеров приведены в таблице 3.

Пример 2.

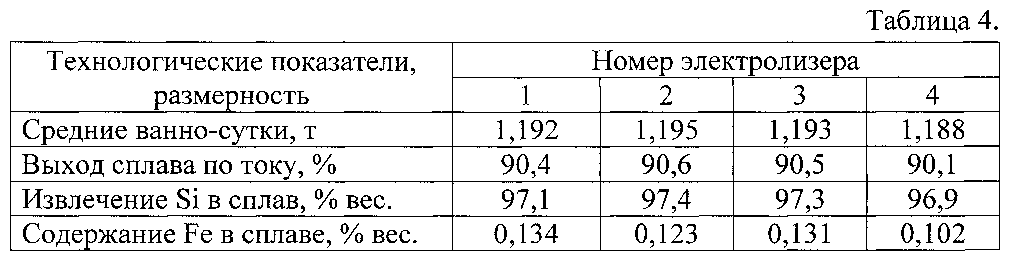

Промышленные испытания проводили в четырех электролизерах С-8БМ с самообжигающимися анодами, имеющих близкие эксплуатационные показатели. Условия проведения испытаний, параметры электролиза и постепенный перевод электролизеров на питание кремнийсодержащим сырьем выдерживали, в основном, аналогично примеру 1. Во всех электролизерах для получения алюминиево-кремниевого сплава использовали глинозем и микрокремнезем, которые загружали в расплав электролита с использованием установок автоматического питания (АПГ) точечного типа, по четыре на каждом электролизере.

На электролизерах №1 и №2 три установки АПГ загружали в расплав электролита глинозем, а одна - микрокремнезем. На электролизере №2 поддерживали увеличенное на ~20% количество электролита. Вес дополнительного электролита составил ~1050 кг. На электролизере №3 через две установки АПГ загружали глинозем, а через третью - механическую смесь глинозема и микрокремнезема, через четвертую - механическую смесь микрокремнезема с фторидом алюминия. В электролизер №4 загружали глинозем и смесь микрокремнезема с тонкомолотым кварцитом. Добавка кварцита в пересчете на SiO2 составляла 30% от веса микрокремнезема.

По результатам месячной эксплуатации определены технико-экономические показатели работы электролизеров. Усредненные результаты испытаний приведены в таблице 4.

Промышленное применение предлагаемого технического решения по получению алюминиево-кремниевых сплавов восстановлением микрокремнезема в электролизерах, оборудованных установками АПГ, обеспечивает увеличение производительности электролизеров по алюминиево-кремниевому сплаву, повышение выхода по току, улучшение качества алюминиево-кремниевых сплавов.

Информация

1. Авт. св. №1502663, С22С 21/02, 1989 г. [1].

2. Патент RU 2030487, С25С 3/36, 1995 г. [2].

3. Патент РФ №2037569, С25С 3/36, 1995 г. [3].

4. Light Metals 2003. Bjørn Moxnes, Håvard Gikling, Halvor Kvande, Sverre Rolseth and Kjetil Straumsheim. ADDITION OF REFRACTORIES FROM SPENT POTLINING TO ALUMINA REDUCTION CELLS TO PRODUCE Al-Si ALLOYS [4].

5. Патент RU 1826998 C25C 3/36, 1993 г. [5].

6. Патент RU 2383662 C25C 3/06, C25C 3/36, C25C 3/00, 2010 г. [6].