Результат интеллектуальной деятельности: СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области машиностроения, в частности к технологии упрочнения и повышения износостойкости лопаток компрессоров газотурбинных двигателей нового поколения.

Известен способ обработки поверхности лопаток газотурбинного двигателя (патент RU 2296181, МПК С23С 14/35, С23С 14/16, опубл. 27.03.2007), включающий в себя предварительную обработку лопатки путем обработки электрокорундом и химической очистки ее поверхности, создание разрежения в вакуумной камере в интервале от (5×10-2) до (10-1) Па, нагрев вакуумной камеры в интервале температур от 100°С до 600°С, ионную очистку аргоном, а затем кислородом в течение 5-15 мин. Нанесение покрытия на лопатку проводят методом магнетронного распыления материала. Магнетронное распыление осуществляют со скоростью не менее 6 мкм/час. В качестве материала распыления используют серебро. Недостатком данного способа является то, что нанесение покрытия из серебра происходит при температурах выше 200°С, что неприемлемо для алюминия и его сплавов, кроме того, серебряное покрытие обладает плохой твердостью и износостойкостью.

Известен способ защиты поверхности алюминия от коррозии (патент RU 25228774, МПК С23С 14/16, С23С 14/35, опубл. 20.07.2014), включающий размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности пучком ионов и осаждение металлического покрытия с одновременной подачей на изделие отрицательного напряжения смещения. Очистку поверхности осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ. Осаждение покрытия осуществляют в два этапа. Вначале на поверхность осаждают промежуточный слой покрытия из меди толщиной от 0,5 мкм до 3 мкм в магнетронном разряде постоянного тока, горящем в среде инертного газа, с твердым катодом из меди при мощности разряда 1-2,5 кВт. Затем расплавляют катод из меди при мощности разряда 3-6 кВт с повышением температуры катода до величины, обеспечивающей достаточное давление паров меди для поддержания магнетронного разряда, прекращают подачу инертного газа и осаждают основной слой покрытия из меди толщиной 2-10 мкм в магнетронном разряде, горящем в парах меди. Слои покрытия осаждают на изделии при отрицательном напряжении смещения до 300 В и температуре поверхности 100-300°С. Недостатком известного способа является то, что полученное защитное покрытие из меди не является износостойким и не обладает достаточной твердостью.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ нанесения износостойких покрытий на лопатки компрессора ГТД (патент RU 2430992, МПК С23С 14/48, С23С 14/06, опубл. 10.10.2011), включающий в себя осаждение чередующихся слоев металлов и их нитридов с очисткой поверхности лопаток ионами аргона и ионной имплантацией в процессе осаждения. Предварительно лопатки полируют и очищают в ультразвуковой ванне. Очистку ионами аргона осуществляют газовой плазмой, образованной путем подачи на лопатки короткоимпульсного высокочастотного высоковольтного отрицательного потенциала смещения. После чего меняют плазму аргона на плазму азота и осуществляют ионную имплантацию азота при тех же параметрах потенциала смещения. Далее прерывают формирование плазмы азота, формируют плазму титана, очищают ее от микрочастиц и подают на лопатки потенциал смещения с теми же высокочастотными параметрами, обеспечивая имплантацию ионов титана в поверхностный слой и разогрев лопаток при достижении лопатками температуры, необходимой для осаждения покрытия. После этого снижением потенциала смещения наносят на лопатки подслой титана. Затем осаждают чередующиеся слои из нитрида титана и нитрида титан-алюминия, при этом слой нитрида титана осаждают при формировании плазмы азота, а слой нитрида титан-алюминия - титан-алюминиевой плазмы. Недостатком способа является нагрев лопаток до высоких температур 400-500°С, что неприемлемо для алюминия и его сплавов.

Технической задачей, на решение которой направлено изобретение, является создание способа ионно-плазменного нанесения многослойного покрытия на изделия из алюминиевых сплавов, позволяющего обрабатывать их при низкой температуре до 200°С и обеспечивающего повышение твердости и износостойкости изделий для использования в областях разработок лопаток компрессоров газотурбинных двигателей.

Технический результат - повышение твердости и износостойкости изделий из алюминиевых сплавов.

Задача решается, а технический результат достигается способом ионно-плазменного нанесения многослойного покрытия на изделия из алюминиевых сплавов, включающим предварительную полировку и очистку поверхности изделия в ультразвуковой ванне, очистку ионами аргона с последующей ионной имплантацией азота в поверхностный слой изделия и осаждением слоев нитрида титана. В отличие от прототипа очистку ионами аргона осуществляют пучком ионов аргона при напряжении анода 2,0-3,0 кВ и токе 0,5А в течение 5-6 мин, ионную имплантацию азота проводят пучком ионов азота при ускоряющемся напряжении 2,0-3,0 кВ и токе 0,5А в течение 10-12 мин, причем формируют промежуточный слой нитрида алюминия наноразмерной величины, а покрытие из нитрида титана наносят в вакуумной камере методом магнетронного распыления катода-мишени из титана в атмосфере смеси аргона и азота с использованием импульно-частотного источника питания с частотой следования импульсов не ниже 10 кГц, при этом температуру изделия поддерживают в диапазоне 90-200°С, а давление в рабочей камере составляет 0,37 Па, причем время нанесения покрытия составляет 20-60 минут, после чего образцы охлаждают в среде аргона при давлении 5×104 Па до достижения температуры 25°С.

Технический результат достигается благодаря следующему.

Обработка пучком ионов аргона позволяет очистить поверхность образца от оксидов и активировать химические связи. Обработка поверхности изделия пучком ионов азота приводит к эффективному образованию промежуточного слоя нитрида алюминия наноразмерной толщины, повышающего адгезию основного покрытия к подложке.

Нанесение покрытия в магнетронном разряде при низкой температуре (до 200°С) приводит к эффективному образованию многослойного покрытия из нитрида титана, обладающего улучшенными прочностными характеристиками, повышенной твердостью и хорошей адгезией.

Режимы обработки выбраны исходя из следующего.

Температура образца в процессе обработки составляет 90-200°С и достигается подбором режимов работы магнетрона, а также выбором расстояния между каруселью с закрепленными на ней образцами и мишенью-катодом. При температурах ниже 90°С не наблюдается образование нитрида титана. При температурах выше 200°С происходит разупрочнение материала изделия из алюминиевого сплава. При этом толщина полученного покрытия TiN составляет 1-5 мкм при толщине нижнего подслоя, состоящего из Ti2N, около 400 нм. При толщине покрытия меньше 1 мкм снижается износостойкость и твердость покрытия. При толщине более 5 мкм покрытие обладает неудовлетворительной адгезией.

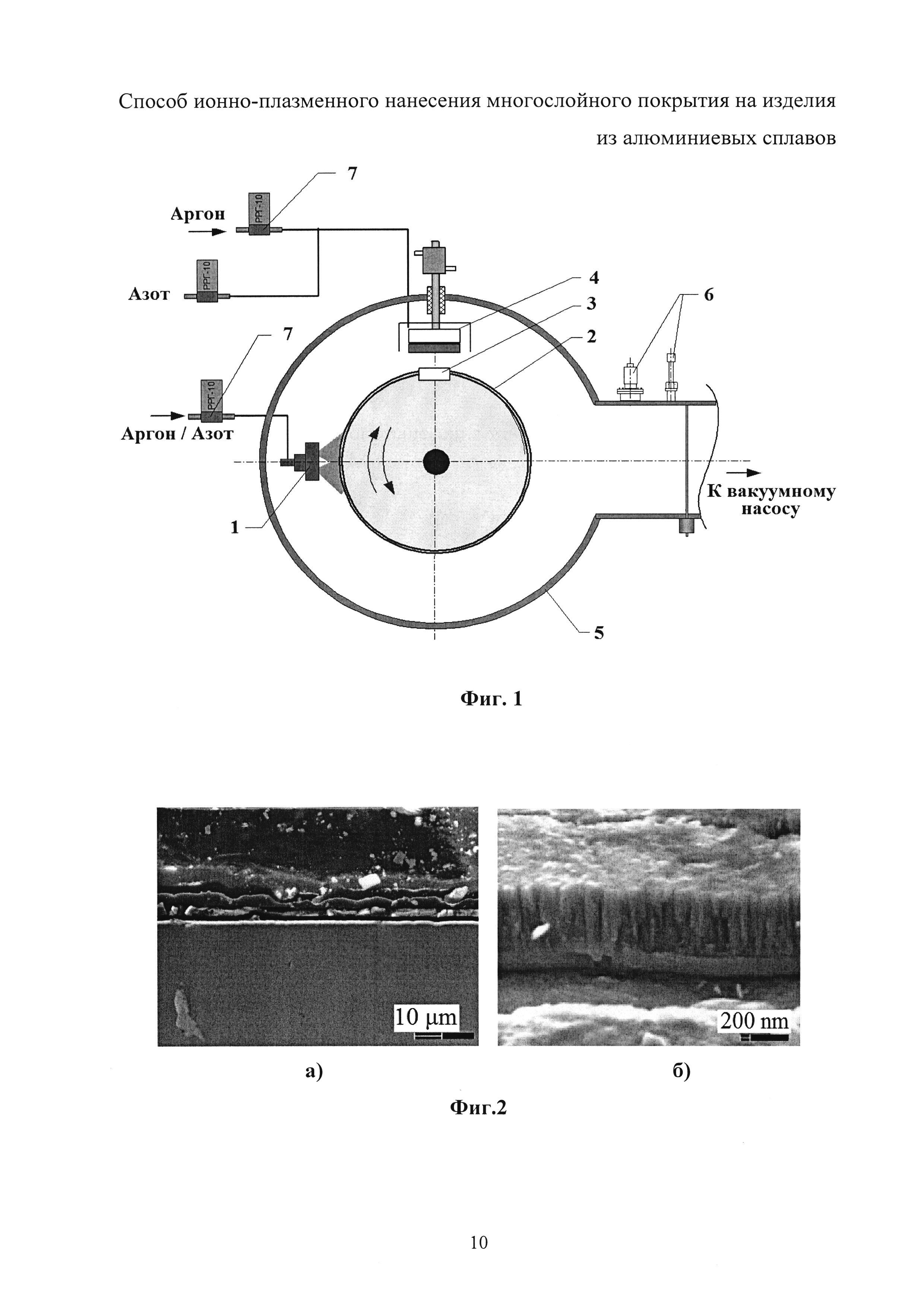

Сущность изобретения поясняется чертежами, где:

на фиг. 1 показана схема установки, на которой проводят нанесение покрытия;

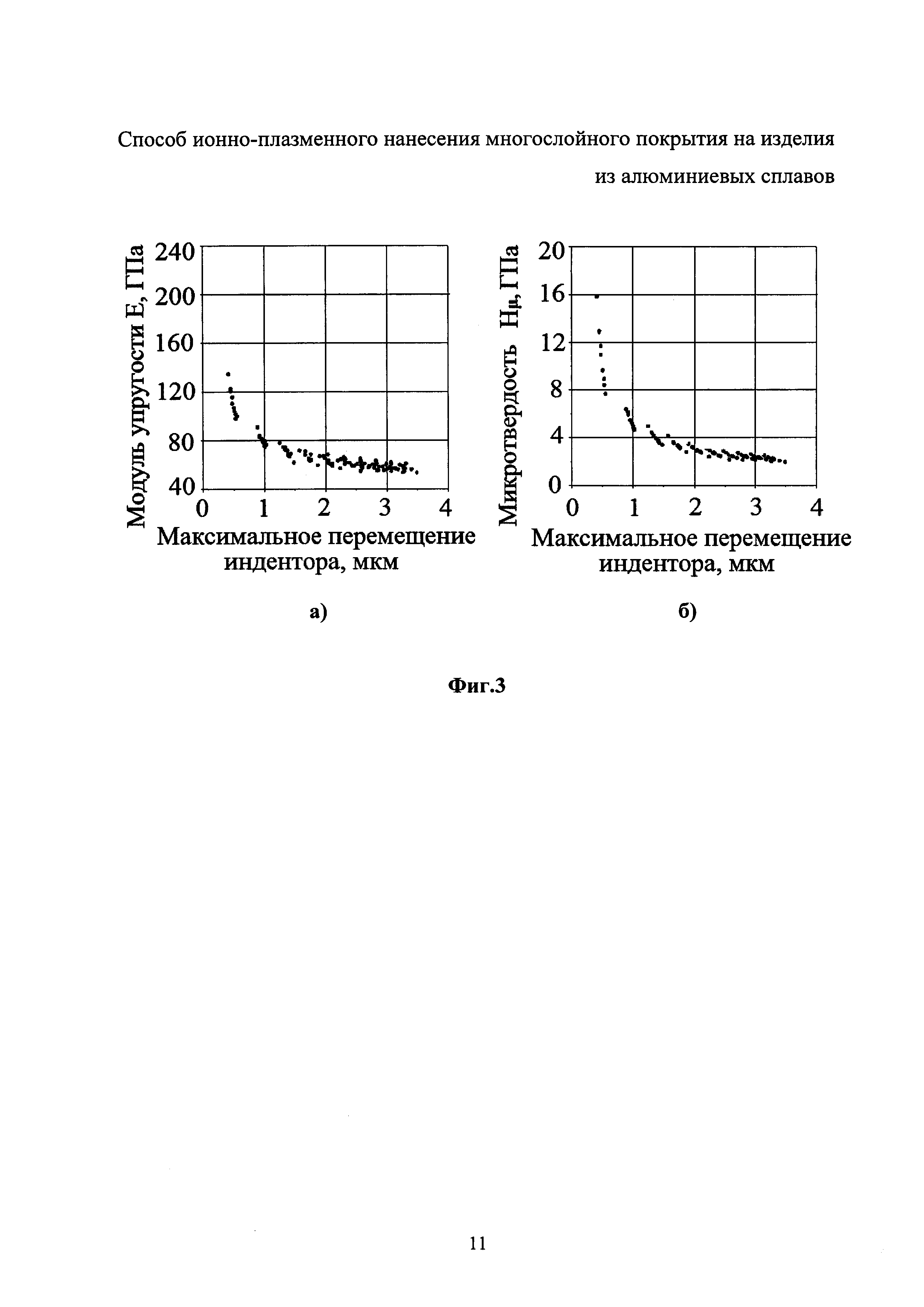

на фиг. 2а - поперечное сечение покрытия;

на фиг. 2б - механический излом покрытия;

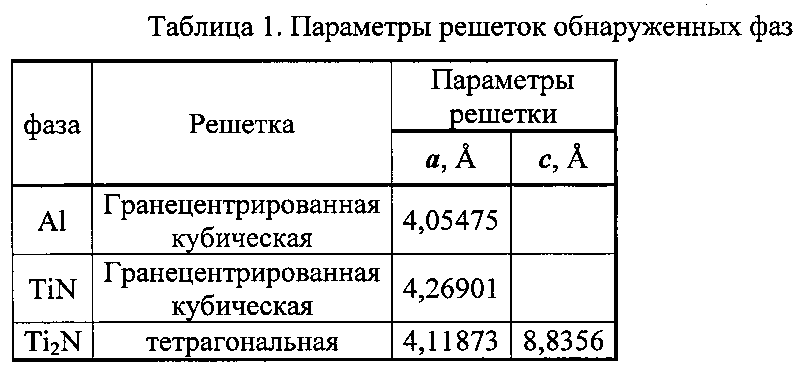

на фиг. 3а показано распределение упругости по толщине покрытия;

на фиг. 3б показано распределение микротвердости по толщине покрытия.

На фиг. 1 обозначено: холодный катод 1, карусельный механизм 2, держатель образцов 3, магнетрон 4, вакуумная камера 5, датчики измерения вакуума 6, регуляторы - расходомеры 7 трехканальной системы газонапуска.

Способ осуществляют следующим образом.

Предварительно полируют и очищают поверхность изделия в ультразвуковой ванне. Затем производят очистку пучком ионов аргона при напряжении анода 2,0-3,0 кВ и токе 0,5 А в течение 5-6 мин, затем ионную имплантацию азота в поверхностный слой изделия пучком ионов азота при ускоряющемся напряжении 2,0-3,0 кВ и токе 0,5А в течение 10-12 мин, причем формируют промежуточный слой нитрида алюминия наноразмерной величины. Далее осаждают слои нитрида титана, причем покрытие из нитрида титана наносят в вакуумной камере 5 методом магнетронного распыления катода-мишени из титана в атмосфере смеси аргона и азота с использованием импульно-частотного источника питания с частотой следования импульсов не ниже 10 кГц, при этом температура изделия в диапазоне 90-200°С, а давление в рабочей камере составляет 0,37 Па, причем время нанесения покрытия составляет 20-60 минут, после чего образцы охлаждают в среде аргона при давлении 5×104 Па до достижения температуры 25°С.

Пример конкретного осуществления способа.

Были использованы образцы из алюминиевого сплава Д16Т в виде дисков диаметром 50 мм и толщиной 4 мм. Одна сторона каждого образца полировалась на шлифовально-полировальном станке «Полилаб Π12» до достижения шероховатости Ra 0,16. Затем осуществлялась очистка образцов в ультразвуковой ванне «S5 Elmasonic» в смеси бензина и изопропилового спирта, а также промывка в этиловом спирте.

Нанесение защитных покрытий проводили на установке для ионно-плазменной обработки (фиг. 1), которая содержит следующее оборудование:

- планарный несбалансированный магнетрон 4, мощность до 10 кВт;

- ионный источник с холодным катодом 1, 3 кВ, 3 кВт;

- регуляторы - расходомеры 7 трехканальной системы газонапуска типа РРГ-10;

- систему автоматизации процесса откачки, сбора и обработки информации (на чертеже не показано).

В качестве материала катода для защитного покрытия был выбран титан в силу его высокой твердости и коррозионной стойкости.

Образцы размещали в вакуумной камере 5 на карусельном механизме 2 с помощью держателя образцов 3 на расстоянии 80 мм от катода. Камера откачивалась криогенным насосом до остаточного давления 1×10-4 Па. Газовый ионный источник с холодным катодом 1 имел сечение ионного пучка (в зоне обработки) на расстоянии 100 мм от источника 60×500 мм. Мощность источника питания 5 кВт, максимальное напряжение 3 кВ. Предварительную обработку изделий осуществляли пучком ионов аргона при напряжении анода 2,5 кВ и током 0,5 мА в течение 5 мин с целью очистки поверхности и удаления окислов. Далее проводили обработку изделий пучком ионов азота при ускоряющемся напряжении 2,5 кВ и токе 0,5 А в течение 10 мин, в результате которой на поверхности образцов образовывался промежуточный слой нитрида алюминия наноразмерной величины. Нанесение покрытия из нитрида титана осуществляли катодным распылением в магнетронном разряде титанового катода-мишени при напряжении разряда 500 В и токе разряда до 5А в газовой среде азота. Магнетрон 4 работал в импульсно-частотном режиме с частотой следования импульсов 30 кГц и коэффициентом заполнения 50%. Длительность процесса нанесения покрытия составляла 30 минут, при этом толщина покрытия составляла 1,35 мкм. Температура образцов в процессе обработки не превышала 120°С. Контроль температуры осуществляли термопарой хромель-константан. Рабочий вакуум измеряли с помощью датчиков измерения вакуума 6 установки, и он составлял при работе ионного источника (6÷8)×10-2 Па при работе магнетрона 0,3÷0,4 Па.

После нанесения покрытия образцы охлаждали в среде аргона при давлении 5×104 Па до достижения ими температуры 25°С.

На фиг. 2а показано поперечное сечение полученного покрытия, на фиг. 2б - механический излом. Фотографии сделаны на растровом электронном микроскопе во вторичных электронах. На фотографиях видно, что покрытие имеет два слоя. Верхний слой имеет столбчатую структуру. Нижний слой плотный и не имеет выраженной структуры. Из анализа шлифов и изломов следует, что толщина покрытия на образце составляет около 1,35 мкм (толщина верхнего слоя около 1 мкм и нижнего подслоя 350 нм).

Проведенный на дифрактометре D8 DISCOVER рентгеноструктурный анализ покрытия указывает на наличие трех фаз (таблица 1) и отсутствие интерметаллидных фаз, которые могли бы образоваться при взаимодействии титана с алюминием.

В покрытии сосуществуют две фазы TiN и Ti2N (соответственно, верхний слой и нижний подслой), причем преобладает TiN. Параметр решетки Al подложки ближе к одному из параметров решетки Ti2N. Поэтому на алюминиевой подложке вероятно начинают расти кристаллы Ti2N, ориентированные таким образом, чтобы максимально согласовать соответствующие плоскости решеток Al и Ti2N. Интенсивность линий TiN растет с увеличением толщины покрытия. Это также указывает на то, что два слоя, которые наблюдались на снимках излома покрытия (фиг. 2б), представляют собой Ti2N (нижний подслой) и TiN (верхний слой).

Механические свойства покрытий были исследованы с помощью цифрового наноиндентометра DNT-1/5 (фиг. 3а) и б)). Видно, что твердость поверхности превышает 1000 HV0,1, при этом твердость подслоя Ti2N составляет примерно 400 HV0,1.

Таким образом, способ ионно-плазменного нанесения многослойного покрытия на изделия из алюминиевых сплавов позволяет обрабатывать их при низкой температуре до 200°С и обеспечивает повышение твердости и износостойкости изделий для использования в областях разработок лопаток компрессоров газотурбинных двигателей.

Реализация способа позволит создать экологически чистую технологию создания упрочняющих защитных покрытий на изделия из алюминиевых сплавов. Созданные покрытия могут быть использованы в машиностроении и авиационной промышленности для упрочнения и повышения износостойкости лопаток компрессоров газотурбинных двигателей нового поколения.

Способ ионно-плазменного нанесения многослойного покрытия на изделие из алюминиевого сплава, включающий предварительную полировку и очистку поверхности изделия в ультразвуковой ванне, очистку ионами аргона с последующей ионной имплантацией азота в поверхностный слой изделия и осаждением слоев нитрида титана, отличающийся тем, что очистку ионами аргона осуществляют пучком ионов аргона при напряжении анода 2,0-3,0 кВ и токе 0,5А в течение 5-6 мин, ионную имплантацию азота проводят пучком ионов азота при ускоряющем напряжении 2,0-3,0 кВ и токе 0,5А в течение 10-12 мин c формированием промежуточного слоя нитрида алюминия наноразмерной величины, а покрытие из нитрида титана наносят в вакуумной камере методом магнетронного распыления катода-мишени из титана в атмосфере смеси аргона и азота с использованием импульно-частотного источника питания с частотой следования импульсов не ниже 10 кГц, при этом температуру изделия поддерживают в диапазоне 90-200°С, а давление в рабочей камере составляет 0,37 Па, причем время нанесения покрытия составляет 20-60 минут, после чего образцы охлаждают в среде аргона при давлении 5×10 Па до достижения температуры 25°С.