Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области машиностроения и авиастроения, где могут быть применены магниевые сплав, легированные редкоземельными элементами (РЗЭ), в качестве легкого конструкционного материала для изготовления кронштейнов, несущих деталей внутреннего набора: деталей кресел, деталей пульта управления, деталей системы управления и т.д.

Известен способ обработки магниевых сплавов, включающий нагрев, ступенчатую деформацию и охлаждение, в котором нагрев проводят до 280-360°C, деформацию проводят по меньшей мере с одним дополнительным переходом, при этом все переходы деформации проводят с одного нагрева непрерывно друг за другом со скоростью (2·10-1-6·10-2) с-1 и суммарной степенью деформации 88-93%, а охлаждение осуществляют на воздухе (см. Патент РФ №2148104, опубл. 24.07.2000 г.).

К недостаткам этого способа следует отнести:

- недостаточный уровень значений предела текучести при сжатии; что служит препятствием к изготовлению из них изделий, работающих в условиях действия нагрузки в поперечном направлении по отношению к волокну,

- недостаточный уровень прочности в интервале температур (-70÷+300)°C, что ограничивает возможности применения сплава

- длительность процесса изготовления полуфабриката, поскольку скорости деформации второй ступени крайне малы.

Известен способ обработки, включающий гомогенизацию и последующий процесс обработки, пригодный для слитков магниевых сплавов. Метод включает следующие ступени: (1) анализ компонентов магниевого сплава и количества фаз с низкой температурой плавления; (2) выполнение последующих ступеней обработки в соответствии с количеством низкоплавящихся фаз: проведение нагрева при температуре, которая на 10-20°C ниже, чем первоначальная температура наиболее низкотемпературной критической точки фазового превращения, проведение деформации, включающей один вид или сочетание факультативно 2 видов деформации: штамповки (ковки), прессования и прокатки; проведение длительной гомогенизации сплава после деформации; (3) проведение соответствующей термообработки сплава, включающей следующие под ступени: прямое старение, постоянное деформирование и одновременно - старение, повышение температуры до уровня на 10-20°C ниже следующей критической точки низкотемпературного фазового превращения; деформирование, проведение гомогенизации, повторение всего цикла, пока не будет пройдена последняя критическая точка фазового превращения; прямое деформирование и старение без охлаждения после гомогенизации, что является заключительной стадией обработки (см. Заявка CN 103805924 (A), опубл. 21.05.2014 г.).

К недостаткам этого способа следует отнести:

- сложную и дорогостоящую технологию, включающую большое число циклов различных режимов термообработки и деформации;

- отсутствие конкретных режимов, что позволило бы повторить предложенный метод обработки на магниевом сплаве;

- отсутствие результатов испытаний механических, коррозионных и других свойств, подтверждающих целесообразность применения данного способа;

- большое число циклов нагревов под термообработку и деформацию вызывает:

- снижение прочностных свойств магниевых сплавов;

- ухудшение коррозионной стойкости сплавов за счет дополнительного окисления поверхностных слоев металла при проведении многочисленных нагревов в воздушной атмосфере.

Известен способ термомеханической обработки сплавов на основе магния, включающий равноканальное угловое прессование (РКУП) при температуре 250-320°C, отличающийся тем, что перед РКУП проводят гомогенизацию сплава при температуре 415-520°C в течение 4-24 ч с последующей экструзией при температуре 300-450°C со степенью вытяжки 7-18, а РКУП осуществляют с истинной степенью деформации 6-8 (см. Патент РФ №2351686, опубл. 10.04.2009 г.).

К недостаткам этого способа следует отнести:

- длительный технологический цикл обработки магниевого сплава, в результате которого достигнуты невысокие значения условного предела текучести σ0,2=180-182 МПа и соответствующие значения относительного удлинения δ=8-12%;

- полученный уровень предела текучести (в том числе, и при сжатии) является недостаточным;

- суммарное длительное температурное воздействие может существенно снизить коррозионные свойства магниевых сплавов.

Наиболее близким аналогом, взятым за прототип, является способ обработки магниевых сплавов, включающий нагрев литой заготовки, двухступенчатую деформацию и охлаждение на воздухе, в котором вторую ступень деформации проводят в изотермических условиях при температуре на (50-100)°C ниже температуры первой ступени со скоростью 4·10-2-5·10-1 с-1 и с суммарной степенью деформации 65-85%, а между первой и второй ступенями деформации проводят термическую обработку при температуре 180-300°C в течение 1-12 часов (см. Патент РФ №2376397, опубл. 20.12.2009 г.).

Основными недостатками прототипа являются:

- опасность пережога ввиду отсутствия операции гомогенизации литых заготовок;

- недостаточно высокий уровень предела текучести при сжатии, что может ограничить конструктивное применение полуфабрикатов, изготовленных по данной технологии;

- длительность процесса изготовления деформированного полуфабриката, поскольку скорости деформации второй ступени крайне малы; при этом возможно некоторое разупрочнение ввиду прохождения в этот период процессов динамической рекристаллизации.

Технической задачей изобретения является разработка способа, позволяющего получить высокий уровень прочностных свойств. Техническим результатом настоящего изобретения является повышение значения предела текучести при сжатии при сохранении малой анизотропии прочностных свойств и хорошей коррозионной стойкости.

Поставленный технический результат достигается тем, что предложен способ обработки магниевых сплавов, включающий в себя нагрев заготовки, двухступенчатую деформацию и охлаждение на воздухе, при этом первую ступень деформации проводят при температуре (370÷450)°C в течение времени, необходимого для получения деформированной структуры с последующим охлаждением заготовки на воздухе до комнатной температуры, отличающийся тем, что перед этапом нагрева литой заготовки ее подвергают двухступенчатой гомогенизации при температуре (340÷360)°C в течение 6 ч и далее при температуре (440÷470)°C в течение 8 ч, а вторую ступень деформации проводят при температуре (350÷450)°C со скоростью деформации заготовки 0,01-0,7 м/с и последующем ее охлаждении на воздухе со скоростью 5-30°/с.

Магниевые сплавы, как правило, имеют сложный фазовый состав. Оптимальный режим гомогенизации должен гарантировать снятие внутренних литейных напряжений в слитке, достижение максимально возможного растворения неравновесных первичных фаз, облагораживание формы крупнокристаллических интерметаллидов. К основным опасным явлениям на металлургических предприятиях при проведении гомогенизации слитков магниевых сплавов относят явление пережога, приводящее практически к 100-% браку отливок.

Предлагаемый авторами способ обработки предусматривает проведение гомогенизации литых заготовок по двухступенчатому режиму: (340÷360)°C в течение 6 ч+(440÷470)°C в течение 8 ч. Авторами установлено, что именно предложенный режим обеспечивает получение максимального эффекта гомогенизации магниевых сплавов и полностью предохраняет от явления пережога. Применяемые серийные сплавы относятся к основным системам легирования: Mg-Al-Zn-Mn; Mg-Zn-Zr; Mg-Zn-Zr-РЗЭ (редкоземельный элемент). Авторами изобретения доказано, что, несмотря на наличие других легирующих компонентов, в магниевых сплавах всегда присутствует первичная фаза MgZn, входящая в состав легкоплавкой эвтектики (α+MgZn).

Технологические параметры 1-й ступени гомогенизации способствуют максимальному растворению этой фазы, а параметры 2-й ступени гомогенизации выравнивает химический состав сплава в пределах зерна и облагораживают структуру. Предлагаемый двухступенчатый режим гомогенизации наиболее эффективно подготавливает структуру магниевых сплавов к последующей деформации и позволяет исключить возможность пережога.

Установлено, что проведение второй ступени деформации при температуре (350÷450)°C, со скоростью деформации заготовок 0,01-0,7 м/с и последующем их охлаждении на воздухе со скоростью (5-30)°/с, способствует частичному прохождению динамической рекристаллизации обработки. Более высокая температура второй ступени деформации и усилия деформации инициируют повышение диффузионной активности атомов легирующих элементов, в результате чего на границах зерен происходит выделение высокодисперсных частиц интерметаллидов. В совокупности с полученным наследственным эффектом гомогенизации это гарантирует формирование мелкой равноосной структуры в объеме металла независимо от направления оси деформации. Предел текучести при сжатии повышается, поскольку увеличивается вклад границ зерен в механизм деформации при сжатии. В итоге уровень механических свойств по направлениям выравнивается, анизотропия снижается. Отсутствие крупных интерметаллических включений и достаточно однородный по химическому составу матричный α-твердый раствор приводят к получению повышенной общей коррозионной стойкости деформированных полуфабрикатов.

Примеры осуществления

Пример 1

Литые заготовки из магниевых сплавов МА14, ВМД10, МА5 подвергали гомогенизации по режиму: 340°C в течение 6 ч и далее при температуре 440°C в течение 8 ч, затем проводили первую ступень деформации при 370°C в течение времени, необходимого для получения деформированной структуры, в этом убеждались по результатам микроанализа структуры заготовок.

Вторую ступень деформации проводили при температуре 350°C со скоростью деформации заготовки 0,001 м/с и в последующем ее охлаждали на воздухе до комнатной температуры со скоростью 5°/с (табл.).

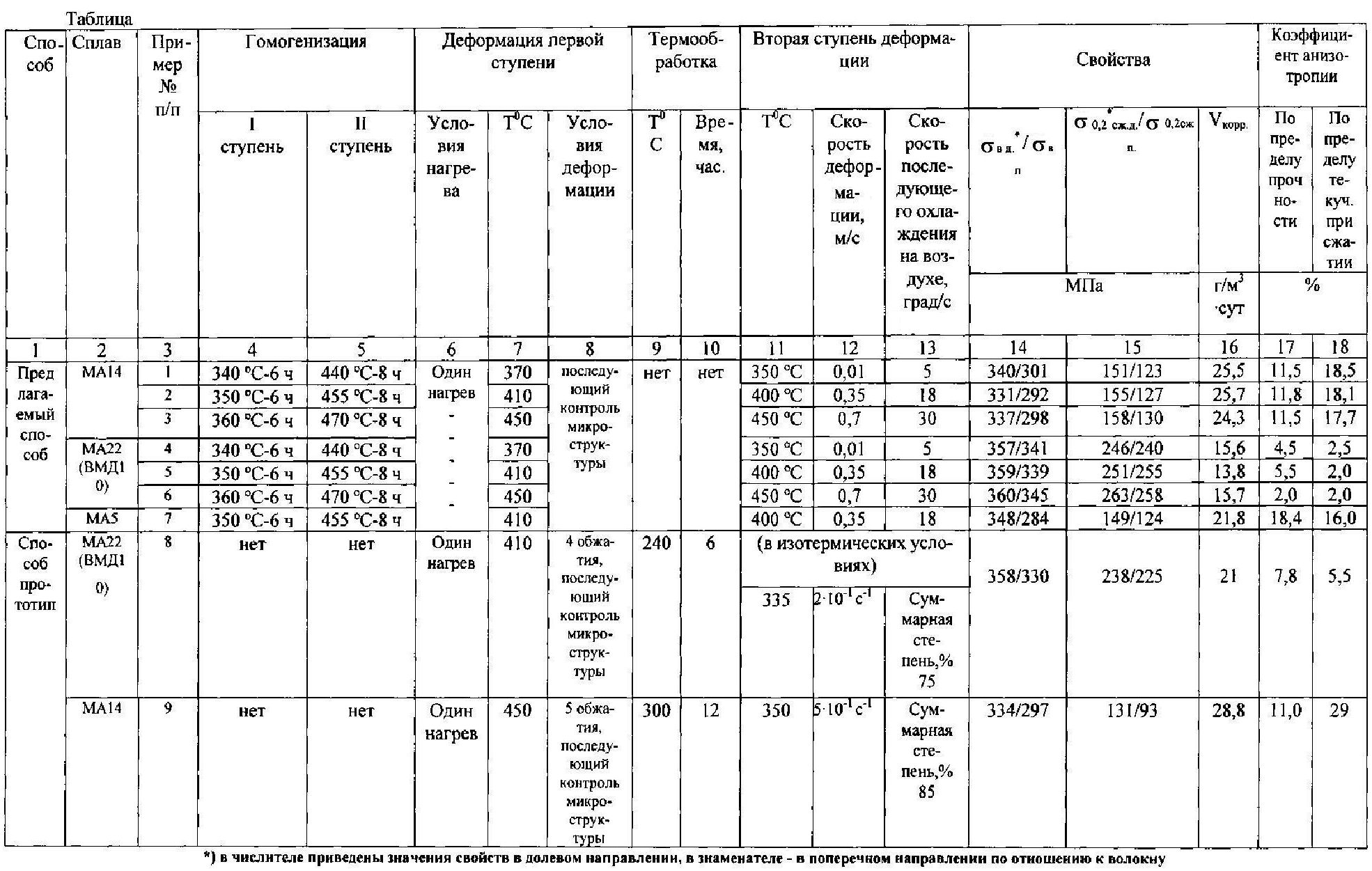

Примеры 2-7 осуществляли аналогично примеру 1, т.е. в той же последовательности, но используя в каждом примере соответствующие параметры (см. табл.).

Примеры 8, 9. Способ, известный из прототипа

Пример 8

Литые заготовки из магниевого сплава МА22 нагревали до температуры первой ступени деформации - 410°C, проводили 4 обжатия за один нагрев, по результатам микроанализа определяли достижение полностью деформированной структуры в заготовках. Затем проводили термическую обработку (т/о) при температуре 240°C в течение 6 часов. После этого заготовки нагревали до температуры 335°C (на 75°C ниже, чем на 1-й стадии деформации) и проводили вторую ступень деформации (объемную штамповку) в изотермических условиях со скоростью 2·10-1 с-1 и с суммарной степенью деформации 75%

Пример 9

Литые заготовки из магниевого сплава МА14 нагревали до температуры первой ступени деформации - 450°C, проводили 5 обжатий за один нагрев, по результатам микроанализа определяли достижение полностью деформированной структуры в заготовках. Затем проводили термическую обработку (т/о) при температуре 300°C в течение 12 часов. После этого заготовки нагревали до температуры 350°C (на 100°C ниже, чем на 1-й стадии деформации) и проводили вторую ступень деформации (объемную штамповку) в изотермических условиях со скоростью 5·10-1 с-1 и с суммарной степенью деформации 85%.

В таблице приведены свойства поковок, изготовленных по предлагаемому способу из серийных высокопрочных магниевых сплавов МА14 (система Mg-Zn-Zr), МА22 (система Mg-Zn-Zr-РЗЭ) и сплава МА5 (система Mg-Al-Zn-Mn), а также изготовленных по способу-прототипу поковок из сплавов МА22 и МА14.

Из анализа представленных в таблице результатов следует, что предлагаемый способ обработки магниевых сплавов по сравнению со способом, известным из прототипа, имеет следующие преимущества:

- предел текучести при сжатии для сплава МА14 повышается в долевом направлении на 14-15%, в поперечном направлении - на 32%;

- для сплава МА22 при повышении общего уровня значений предела текучести при сжатии на 5-10 МПа коэффициент анизотропии снижается до 2-2,5% (с 5,5%);

- скорость коррозии для сплава МА22 снижается на 25-27%,

- для сплава МА14 скорость коррозии уменьшается на 8-9%.

- предел прочности деформированных полуфабрикатов из рассмотренных магниевых сплавов остается на достигнутом высоком уровне при малой анизотропии: 2-5,5% для сплава МА22, 11-12% для сплава МА14; 22% для сплава МА5.

Изготавливаемые по предлагаемому способу обработки деформируемые полуфабрикаты высокопрочных магниевых сплавов разных систем легирования отличаются повышенными прочностными (пределом прочности при растяжении, пределом текучести при сжатии) при сохранении их малой анизотропии, хорошими коррозионными свойствами, что способствует повышению надежности конкретных изделий из этих полуфабрикатов, увеличению ресурса, расширяет возможность их конструктивного применения.

σ

σ