Результат интеллектуальной деятельности: СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА

Вид РИД

Изобретение

Изобретение относится к промышленности строительных материалов, а именно для изготовления пенобетона, также может использоваться для производства теплоизоляционных материалов непосредственно на строительной площадке.

Известна композиция для изготовления теплоизоляционного пенобетона, включающая портландцемент, измельченный древесный заполнитель, жидкое стекло, хлористый кальций, продукт алкилирования отхода производства фенола кислородсодержащими органическими веществами, пенообразователь ПБ-2000 и воду, отличающаяся тем, что содержит в качестве указанного древесного заполнителя древесные волокна и дополнительно - комплексную добавку в виде продукта обработки второго жирового гудрона пенообразователем ПБ-2000 при их соотношении 0,75:1-1:0,75, при следующем соотношении компонентов, мас. %:

|

При этом материал на основе указанной композиции через 28 суток твердения в естественных условиях имеет предел прочности при сжатии от 0,42 до 1,3 МПа, среднюю плотность от 245 до 475 кг/м3 и коэффициент теплопроводности от 0,05 до 0,17 (патент РФ №2415111, кл. С04В 38/10, опубл. 27.03.2011 г.).

К недостаткам известной композиции относятся высокая плотность пенобетонных изделий (от 245 до 475 кг/м3), сложность состава и технологии приготовления пенобетонной смеси, что приводит к дополнительным энергетическим и трудовым затратам и соответственно приводит к удорожанию изделий и конструкций на основе данной композиции. Повышенная плотность приводит к увеличению коэффициента теплопроводности и соответственно к снижению теплоизоляционных свойств изделий на основе данной композиции.

Известна также Формовочная смесь для пенобетона, включающая портландцемент, добавку, пенообразователь Унипор и воду, отличающаяся тем, что в качестве добавки содержит расширяющийся компонент - СаОмод, полученный путем обжига известнякового компонента со щелочесодержащей добавкой в соотношении, мас. %: известняковый компонент 93,0-99,0, щелочесодержащая добавка 1,0-7,0, при температуре 850-1200°C с последующим помолом до удельной поверхности 300-1000 м /кг, при следующем соотношении компонентов, мас. %:

|

При этом материал на основе указанной композиции через 28 суток твердения в естественных условиях имеет предел прочности при сжатии от 1,74 до 1,92 МПа, среднюю плотность от 310 до 345 кг/м3 (патент РФ №2400454, кл. С04В 38/10, опубл. 27.09.2010 г.).

К недостаткам известной композиции относятся высокая плотность пенобетонных изделий (от 310 до 345 кг/м3), сложность и высокая энергоемкость технологии приготовления добавки расширяющийся компонент - СаОмод, что приводит к дополнительным энергетическим и трудовым затратам и соответственно приводит к удорожанию изделий и конструкций на основе данной композиции. Повышенная плотность приводит к увеличению коэффициента теплопроводности и соответственно к снижению теплоизоляционных свойств изделий на основе данной композиции.

Наиболее близкой к изобретению по своей технической сущности является смесь для изготовления пенобетона, включающая портландцемент, пенообразователь, добавку и воду, отличающаяся тем, что в качестве пенообразователя используется GreenFroth Р, а в качестве добавки - мочевина CH4N2O, при следующем соотношении компонентов, мас. %:

|

При этом материал на основе указанной композиции имеет предел прочности при сжатии от 0,069 до 0,11 МПа, среднюю плотность от 129 до 177 кг/м3 (патент РФ №2439033, кл. С04В 38/10, опубл. 10.01.2012 г.).

Однако пенобетон на основе известной смеси обладает низким пределом прочности при сжатии и высоким коэффициентом теплопроводности.

Задачей, на решение которой направлено заявленное изобретение, является создание состава сырьевой смеси для приготовления пенобетона, обладающего повышенной прочностью при сжатии и пониженным коэффициентом теплопроводности.

Техническим результатом является повышение предела прочности при сжатии и снижение коэффициента теплопроводности теплоизоляционного пенобетона на основе разработанного состава сырьевой смеси.

Поставленная задача решается тем, что сырьевая смесь для изготовления пенобетона, включающая портландцемент, пенообразователь, воду для получения пены и для затворения портландцемента, согласно предлагаемому техническому решению дополнительно содержит углеродистую добавку - пиролизную сажу с размерами частиц в диапазоне 10-3-10-6 мм, при следующем соотношении компонентов, мас. %:

|

Пиролизная сажа, полученная путем сжигания резинотехнических изделий без доступа кислорода, является твердым углеродистым порошком с размерами частиц в диапазоне 10-3-10-6 мм. Положительный эффект от применения пиролизной сажи объясняется размерами дисперсности его частиц, пиролизная сажа содержит в себе более 50% частиц с размером 10-50 мкм. Ультрадисперсные частицы пиролизной сажи механически взаимодействуют с пеной, равномерно распределяясь по всему объему межпоровых перегородок пены в пенобетонной смеси, частицы пиролизной сажи с цементным гелем образуют жесткий каркас. Данный эффект достигается за счет механического упрочнения пленок пены, т.е. «эффекта бронирования» частицами твердой фазы. За счет данного эффекта происходит стабилизация ячеистой структуры пенобетона, не происходит разрушения пены и усадки пенобетонного массива в результате твердения пенобетона. Благодаря этому решается поставленная задача в увеличении прочности при сжатии без увеличения средней плотности.

Высокая дисперсность частиц пиролизной сажи также положительно влияет на формирование замкнутых сферических пор, что позволяет решить вторую поставленную задачу по уменьшению коэффициента теплопроводности без увеличения средней плотности пенобетона.

Использование пиролизной сажи помимо повышения прочности при сжатии и уменьшении коэффициента теплопроводности позволяет повысить водостойкость пенобетона за счет гидрофобных свойств частиц пиролизной сажи, а также позволяет расширить сырьевую базу и решить экологическую проблему утилизации данного вида отходов.

Также положительным эффектом является то, что данный компонент не требует энергоемких процессов по измельчению, что дополнительно снижает стоимость готового материала.

Оптимальное содержание пиролизной сажи в составе композиции составляет 0,66-0,72 (мас. %), поскольку уменьшение доли пиролизной сажи в композиции не дает достаточного эффекта повышения прочности при сжатии готового пенобетона, а введение более 0,72% приводит к увеличению плотности и теплопроводности пенобетона.

В качестве пенообразователя используется либо белковый пенообразователь, либо синтетический пенообразователь. Оптимальное содержание пенообразователя в составе композиции составляет 0,44-0,51 (мас. %), поскольку уменьшение доли пенообразователя в композиции приводит к увеличению средней плотности и коэффициента теплопроводности готового пенобетона, а введение более 0,51% приводит к увеличению сроков схватывания портландцемента и снижению прочности при сжатии готового пенобетона.

Для приготовления пены и затворения портландцемента используется водопроводная вода по ГОСТ 23732-93 при оптимальных соотношениях: для приготовления пены - 18,79-19,21 (мас. %), поскольку уменьшение доли воды в растворе для приготовления пены не позволяет добиться заданной кратности пены, а увеличение более 19,21% воды в пене приводит к ее быстрому разрушению за счет отделения жидкой фазы; для затворения портландцемента - 14,18-15,91 (мас. %), поскольку уменьшение доли воды в цементно-водном растворе приводит к снижению подвижности раствора и, как следствие, к увеличению плотности и теплопроводности готового пенобетона, а увеличение более 15,91% воды приводит к образованию сообщающейся пористости, что существенно снижает прочность при сжатии и увеличивает теплопроводность.

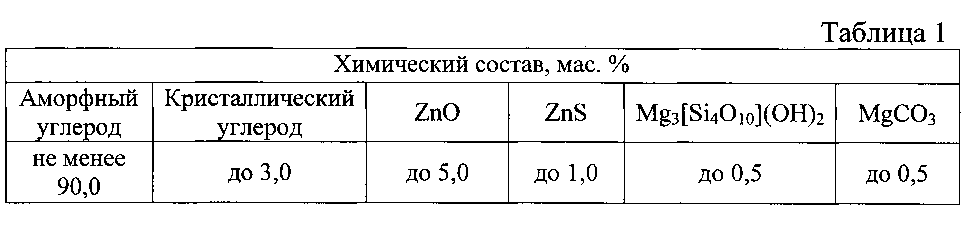

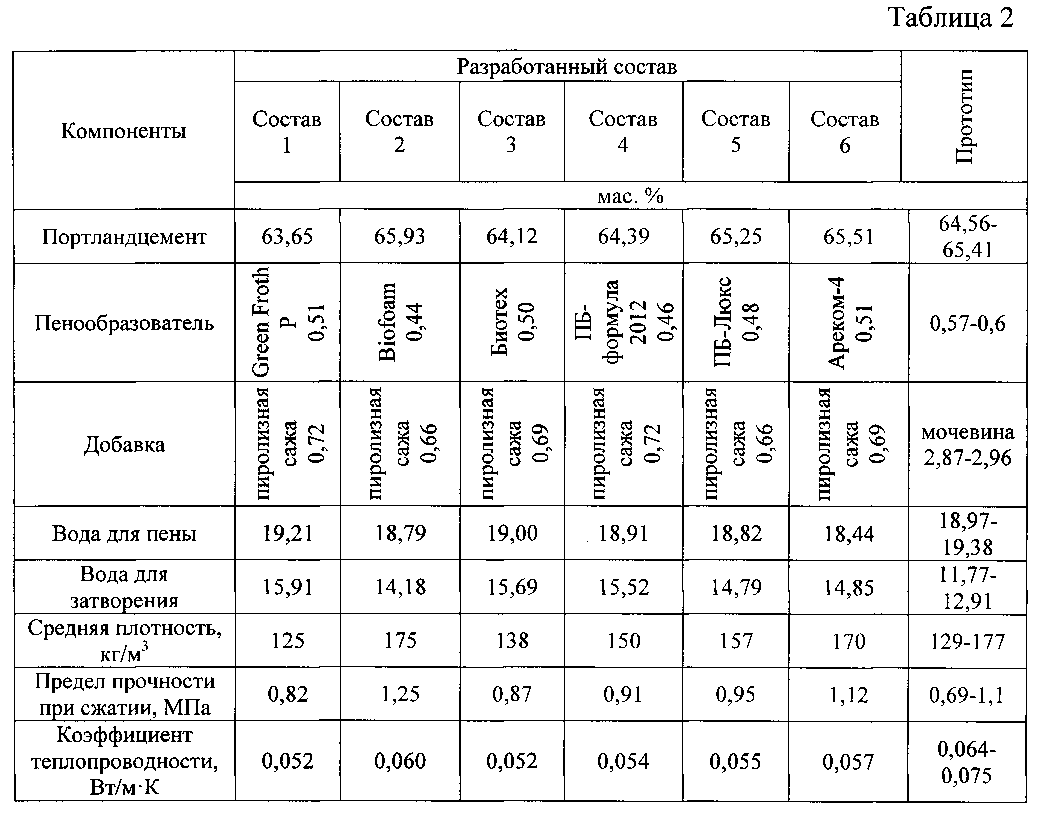

Для составления композиции использованы следующие исходные материалы: в качестве основного вяжущего портландцемент марки ЦЕМ I 32,5Н ГОСТ 31108-2003, в соответствии с требованиями ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» производства ОАО «Холсим (Рус)» (Россия); белковый пенообразователь «GreenFroth Р» производства фирмы «Laston» SPA, в соответствии с требованиями ASTM 869-80 (Италия); либо белковый пенообразователь «Biofoam» производства научно-производственной фирмы «Биофомм», в соответствии с требованиями ТУ 2481-001-0177019999-2012 (Россия); либо белковый пенообразователь «Биотех» производства фирмы ООО «Биотехнологии», в соответствии с требованиями ТУ 2481-004-0187624382-2011 (Россия); либо синтетический пенообразователь «ПБ-формула 2012» производства фирмы ООО «Логосиб», в соответствии с требованиями ТУ 2481-008-80824910-2012 (Россия); либо синтетический пенообразователь «ПБ-Люкс» производства фирмы ЗАО «РХЗ «Нордикс», в соответствии с требованиями ТУ 2481-004-59586231-2005 (Россия); либо синтетический пенообразователь «Ареком-4» производства фирмы ЗАО «СТРОЙ-БЕТОН», в соответствии с требованиями ТУ 2481-005-47584252-2004 (Россия); вода водопроводная по ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия», пиролизная сажа - твердый углеродистый порошок с размерами частиц в пределах 10-3-10-6 мм, полученный в результате пиролиза резинотехнических изделий производства фирмы ООО «Элитар» Саратовской области (химический состав приведен в табл. 1).

Пенобетон на основе предлагаемой сырьевой смеси готовят следующим образом.

Для получения пенобетона плотностью 125-129 кг/м вначале готовят пену в течение 3 минут при давлении в системе 3-6 атм в пеногенераторе (например, «ПГ-АВ» производства предприятия ООО «Метем») из пенообразователя и воды, взятых в соотношении, мас. %: 0,44-0,51 и 18,79-19,21 (например, пенообразователь GreenFroth Р в количестве 0,51% (мас.) и вода для получения пены в количестве 19,21% (мас.) для состава №1 таблицы 2). В результате приготовления пены ее объем в 25-30 раз больше объема водного раствора. Цементный раствор готовят отдельно, при этом в портландцемент в количестве 63,65-65,93 мас. % (например, 63.65% (мас.) для состава №1 таблицы 2) вводят воду для затворения в количестве 14,18-15,91 мас. % (например, 15,91% (мас.) для состава №1 таблицы 2) с добавкой - пиролизной сажей в количестве 0,66-0,72 мас. % (например, 0,72% (мас.) для состава №1 таблицы 2), после чего смесь перемешивают в лопастном смесителе (например, «ДЕЛЬТА СЛБ-ГШ-500» производства предприятия ООО «СтройМеханика») при частоте вращения перемешивающего органа смесителя 80-100 об/мин в течение 3-х минут (для состава №1 таблицы 2-90 об/мин) до получения однородной пластичной массы. Затем в полученный раствор подают приготовленную пену с последующим перемешиванием компонентов до получения однородной смеси при частоте вращения перемешивающего органа смесителя 60 об/мин (например, «ДЕЛЬТА СЛБ-ПН-500» производства предприятия ООО «СтройМеханика»). Полученную смесь с помощью шланга, подсоединенного к выпускному клапану смесителя, укладывают в заранее подготовленные и смазанные формы и выдерживают не менее 8 часов при температуре не ниже 18°С, что обеспечивает затвердевание пенобетона плотностью 125-129 кг/м3.

Испытания пенобетонных образцов производились в соответствии с требованиями нормативных документов: средняя плотность по ГОСТ 12730.1-78 «Бетоны. Методы определения плотности», прочность при сжатии по ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» на приборе - гидравлическом прессе марки «ПМ-20МГ4» производства фирмы ЗАО «СКБ Стройприбор», теплопроводность по ГОСТ 7076-87 «Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме» на приборе - измерителе теплопроводности марки «ИТП-МГ4 «250» производства фирмы ЗАО «СКБ Стройприбор».

В таблице 2 приведены конкретные составы и результаты испытаний физико-механических характеристик пенобетона на основе заявленной композиции.

Таким образом, пенобетон и изделия на его основе, изготовленные из предлагаемой композиции, обладают меньшим коэффициентом теплопроводности и большим показателем прочности при сжатии по сравнению с показателями известных композиций.

Дополнительным положительным эффектом использования данного состава является проведение работы по устройству монолитных теплоизоляционных конструкций из пенобетона непосредственно на строительной площадке.

Сырьевая смесь для изготовления пенобетона, включающая портландцемент, пенообразователь, воду для получения пены и для затворения портландцемента, отличающаяся тем, что дополнительно содержит углеродистую добавку - пиролизную сажу с размерами частиц в пределах 10-10 мм, при следующем соотношении компонентов, мас.%: