Результат интеллектуальной деятельности: НАНОМОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ СФЕРОПЛАСТИК

Вид РИД

Изобретение

Изобретение относится к полимерным нанокомпозитам, в частности к эпоксидным сферопластикам, содержащим полимерную матрицу и неорганические добавки, в частности стеклосферы и наноразмерные частицы неорганического материала. Данные материалы могут применяться как конструкционные, например, при строительстве зданий, изготовлении деталей транспортных средств (например, автомобилей или самолетов), при постройке судов, производстве мебели, а также в ряде других: в электронике, в офисном оборудовании, например, для корпусов компьютеров и в ряде других отраслей.

Полимерные нанокомпозиты, содержащие полимерную матрицу с распределенными в ней одной или несколькими добавками (стеклосферами, неорганическими микрочастицами, неорганическими глинистыми или волоконными материалами) и способы их получения известны достаточно хорошо (см., например, Нанокомпозитные пластмассы: технологии, стратегии, тенденции. Дон Росато, http://www.omnexus.com.). При этом основной целью введения неорганических добавок является целенаправленное улучшение определенных свойств полимеров. Наномодифицированными композитами являются добавки с характерным размером частиц порядка 100 нм (200-250 нанометров для сложных оксидных систем) и менее. В качестве подобных наномодификаторов может быть использован широкий спектр неорганических материалов: глинистые материалы (по типу монтморрилонита), стекла различных составов (натриево-силикатные, боросиликатные и т.д.), тальк, оксиды, в том числе смеси оксидов, смектитная глина, слюда микронного размера и другие.

Хорошо известно [Энциклопедия полимеров. - М.: Советская энциклопедия, 1974, т. 2, с. 344], что наполнители с наибольшей удельной поверхностью, т.е. с минимальным технологически возможным размером частиц, целесообразно использовать для повышения прочности полимерных материалов. Однако при практическом применении таких наполнителей в процессе выбора оптимального материала наполнителя, особенно при модификации низковязких термореактивных олигомеров, следует учитывать два обстоятельства, а именно: во-первых, присущая частицам малых размеров склонность к агломерации, существенно возрастающая с ростом удельной поверхности наполнителей; во-вторых, процесс седиментации частиц. Как правило, процесс седиментации также ускоряется при уменьшении удельной поверхности частиц, а также при повышении плотности наполнителя и снижении вязкости связующего. Отметим, что введение наномодификаторов связано также с рядом технологических проблем, одной из основных является загустевание композиций и снижение их текучести. На практике чаще всего используют наполнители с размером частиц не более 40 мкм, при этом чаще всего он составляет 1-15 мкм. Отметим, что вышеприведенные размеры зачастую относятся к агломератам частиц существенно меньших размеров.

Наполнители по типу зерен (стеклосферы, гранулы и т.д.) обычно применяют для улучшения химической устойчивости полимерных композитов, целенаправленного изменения их оптических характеристик, а также для регулировки коэффициента трения. К зернам, вводимым в матрицу полимера в качестве наполнителя, относят [Энциклопедия полимеров. М.: Советская энциклопедия, 1974, т. 2, с. 351] ряд материалов: полые сферы (микробаллоны), получаемые из стекла, углерода, полимеров и др.; стеклянные чешуйки и гранулы различной формы, гранулированные полимеры и др. Вариации характерных размеров наполнителей-зерен достаточно велики: так, характерные диаметры применяемых полых сфер могут лежать в пределах от 2 до 500 мкм, в то время как линейные размеры гранул могут достигать нескольких миллиметров.

В последние годы все чаще в качестве модификаторов при производстве полимерных материалов используются наноразмерные частицы. Наномодифицированные полимеры изготавливают [см. Нанокомпозитные пластмассы: технологии, стратегии, тенденции. Дон Росато, http://www.onmexus.com] путем введения наполнителей, представляющих собой наноразмерные частицы, в матрицу термореактивных или термопластических полимеров. Отмечается, что свойства наномодифицированных полимеров зачастую существенно лучше, чем у немодифицированных пластиков, в частности, процесс наномодификации в ряде случаев позволил повысить механические характеристики материалов (предел прочности на изгиб и на сжатие), увеличить теплоизоляционные характеристики, повысить температуру возгорания, устойчивость к ультрафиолетовому излучению и ряд других важных параметров.

Известен [Патент РФ №2329285, опубл. 2006.11.10, МПК С09С 3/04] способ получения низкоразмерных наполнителей из природных слоистых минералов для полимерных материалов. Данные материалы предназначены для использования в технологиях производства материалов для машиностроения, а именно, для создания композитов с заданными функциональными характеристиками. Способ получения включает в себя измельчение исходного сырья природного слоистого минерала и термическую обработку измельченных дисперсных частиц.

Термическую обработку проводят введением дисперсных частиц в безокислительный тепловой газовый поток с плотностью 3·106-8·107 Вт/м2 в течение 10-4-10-3 сек. Вышеуказанным потоком, содержащим дисперсные частицы, воздействуют на подложку в виде стального листа, нагретого до температуры 20-100°С. Полученные частицы затем собирают и охлаждают их до температуры 100-120°С. Данное изобретение позволяет получить наполнитель с размерностью частиц не более 10 нм при сравнительно низких энергетических затратах, авторы патента отмечают эффективность данного наполнителя при создании наномодифицированных полимеров.

Следует отметить, что ранее многие нанокомпозитные материалы формировали на основе полимерной матрицы из полипропилена или нейлона; в настоящее время в качестве полимерной основы используют довольно широкий спектр прочих смол, в том числе эпоксидные смолы, полиуретан.

Прототипом предлагаемого изобретения является полимерный нанокомпозит [Патент РФ 2414492, опубл. 20.03.2011, кл. C08L 63/10, В82В 1/00, С09К 21/02]. Данный материал предназначен для использования в производстве строительных и конструкционных материалов. Полимерный нанокомпозит содержит эпоксидную смолу, отвердитель, наполнитель - стеклосферы и наномодификатор. Наномодификатор - оксид алюминия и оксид циркония и/или оксид иттрия, готовят золь-гель синтезом в варианте метода обратного соосаждения (при обратном соосаждении гидроксидов алюминия и циркония и/или иттрия). Композит получают перемешиванием эпоксидной смолы и наномодификатора с последующим введением отвердителя и постепенным введением стеклосфер. Полученный материал обладает хорошей термостойкостью, огнестойкостью и химической стойкостью.

Недостатком данного полимерного нанокомпозита являются невысокие механические свойства, особенно при повышенных температурах.

Техническим результатом предлагаемого изобретения является разработка наномодифицированного эпоксидного сферопластика, обладающего высокими прочностными характеристиками при нормальных и повышенных температурах.

Технический результат достигается тем, что наномодифицированный эпоксидный сферопластик на основе эпоксидной композиции 03-18, отвердителя ХТ-411 и наполнителей - стеклосфер и наномодификатора в соответствии с изобретением в качестве наномодификатора содержит тонкодисперсный порошок оксида цинка в количестве от 5 до 12 вес. % из расчета на массу эпоксидного сферопластика.

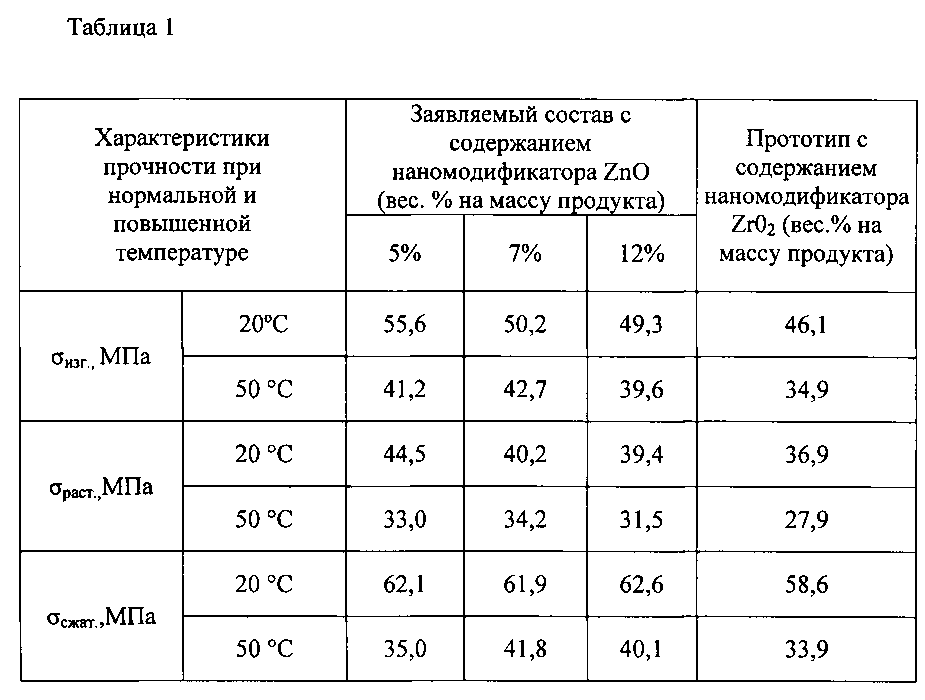

Использование наноразмерного порошка оксида цинка вместо наномодификатора на основе диоксида циркония приводит к улучшению ряда прочностных характеристик наномодифицированных эпоксидных сферопластиков. Так, наиболее существенно изменяется предел прочности на изгиб, его увеличение составляет порядка 20% при комнатной температуре, аналогичный положительный эффект наблюдается и при повышенной температуре 50°С. Увеличение предела прочности на растяжение особенно очевидно при повышенной температуре (50°С) - оно составляет 15%, при комнатной температуре этот эффект порядка 8%.

Некоторое улучшение также наблюдается и для такого показателя как тепловой коэффициент линейного расширения - образцы, наномодифицированные оксидом цинка, показывают меньшие значения этого коэффициента в интервале температур от минус 60 до плюс 80°С.

Заявляемый интервал концентраций обусловлен следующими обстоятельствами. При содержании наномодификатора (тонкодисперсного оксида цинка) менее 5 вес. % механические свойства наномодифицированного материала практически не отличаются от свойств немодифицированного эпоксидного сферопластика. Это связано с тем, что количество наномодификатора, введенного в матрицу полимерного материала, недостаточно для изменения структурных характеристик полимерной матрицы. При превышении содержания наномодификатора величины 12 вес. %, происходит «насыщение» материала наномодификатором, выражающееся в том, что дальнейшее увеличение содержания наномодификатора на основе оксида цинка в матрице полимерного материала не только не приводит к улучшению его механических свойств, но для ряда показателей даже ухудшает их. Этот факт, по всей видимости, объясняется тем, что при содержании наноразмерного порошка оксида цинка в 12 вес. % все возможные позиции для контактов наномодификатора с полимерной матрицей заполнены, увеличение содержания наномодификатора не приводит к дальнейшим структурным преобразованиям полимерной матрицы, а, наоборот, начинает приводить к неоднородности материала. Помимо этого наблюдается охрупчивание материала, связанное с повышенным содержанием неорганической фазы в матрице полимера.

Использование методики «буферного окисления» обусловлено следующим. Порошок оксида цинка сильно склонен к агломерации, в связи с этим традиционные подходы получения наноразмерных порошков комбинацией различных переделов помола и отсева на ситовых анализаторах не слишком эффективны. Метод «буферного окисления» не включает в себя стадии отсева и помола и позволяет достаточно эффективно получать наноразмерный порошок цинка с размерами частиц от 10 до 100 нм. В описании примеров изготовления наномодифицированного эпоксидного сферопластика используются следующие материалы:

- в качестве полимерной матрицы применена эпоксидная композиция 03-18

ТУ 2257-079-07516250-2012, представляющая собой смесь эпоксидно-диановой смолы и Лапроксида, получаемую перемешиванием при температуре 60-80°C с вакуумированием; (в качестве других эпоксидных композиций можно рассматривать эпоксидные композиции ХТ-116, ХТ-118 производства фирмы ЗАО «ХИМЭКС Лимитед»)

- в качестве наполнителей:

наномодификатор - тонкодисперсный порошок оксида цинка;

стеклосферы марки МСВП А9 (ТУ6-48-91-92), могут быть использованы и другие аналогичные марки (мелкие полые стеклянные шарики со средним размером 10-15 мкм);

- для отверждения могут быть использованы отвердители аминного типа - (ХТ-411 ТУ 2434-078-075-16250-2012), являющиеся смесью тетраметилдипропилентриамина с полиоксипропиленаминами.

Материал изготавливают следующим образом: в отвешенное количество эпоксидной композиции при тщательном перемешивании вводят порошок наномодификатора, приготовленного методом «буферного окисления», введение наномодификатора производят при ультразвуковой обработке для предотвращения агломерации наноразмерных частиц. Затем в полученную смесь добавляют отвердитель и, продолжая перемешивание, вводят заданное количество стеклосфер.

Для равномерного распределения наномодификатора в объеме эпоксидного сферопластика наноразмерный порошок оксида цинка вводят в эпоксидную композицию при постоянном перемешивании, помимо этого для предотвращения агломерации частиц процесс введения наномодификатора проводят при помещении сосуда с эпоксидной композицией в ультразвуковую баню. Полученную смесь тщательно перемешивают, после чего в полученную относительно однородную систему добавляют отвердитель и, проводя тщательное перемешивание, вводят стеклосферы. Смесь перемешивают на воздухе до образования визуально однородной массы; дальнейшее перемешивание продолжают в вакуумном смесителе для удаления пузырьков воздуха, образовавшихся на предыдущих этапах приготовления.

Для изготовления образцов материала приготовленный состав заливают в формы, обработанные антиадгезивом. Термообработку образцов проводят через 1 сутки в условиях отсутствия градиента температуры при 80°С в течение 7 часов.

Пример 1.

1. Приготовление наномодификатора методом «буферного окисления». Исходным материалом для получения наноразмерных частиц оксида цинка является металлический цинковый порошок с размером частиц менее 40 мкм. Для получения такого порошка используется порошок металлического цинка квалификации «ч.д.а.», просеянный на сите для отбора фракции с размером частиц менее 40 мкм. В установке кипящего слоя, изготовленной из кварца или огнеупорного стекла, в атмосфере осушенного аргона левитирующие металлические частицы разогреваются до температуры 400-405°С, скорость нагрева при этом не превышает 100°С в минуту. После разогрева частиц в реакционную среду подается избыток кислорода, также разогретого до 400°С, в результате чего происходит взрывное окисление частиц металлического цинка. Реакция взрывного окисления протекает с большим выделением тепла, при этом наблюдается зеленое свечение пламени окисляющегося цинка. С началом реакции окисления (сразу же после подачи избытка кислорода) нагрев реакционной смеси прекращают, а с окончанием реакции, характерным признаком которого является отсутствие зеленого свечения окисляющегося цинка, прекращают подачу кислорода. Регулируя скорость потоков газа и соотношение цинка и кислорода в установке, можно получать наноразмерные частицы с характерными линейными размерами в пределах от 10 до 100 нм. После прекращения подачи кислорода реакционный сосуд остывает естественным образом и из него извлекается продукт.

2. Приготовление эпоксидных сферопластиков, модифицированных наночастицами.

Полная загрузка вакуумного смесителя включает: 208,2 г эпоксидной композиции 03-18; 101,4 г отвердителя марки ХТ-411; 62,0 г стеклосфер марки МСВП и 18,6 г наномодификатора - тонкодисперного оксида цинка, что составляет 5 вес. % от массы эпоксидного сферопластика.

Для равномерного распределения наномодификатора в объеме эпоксидного сферопластика в отвешенное количество эпоксидной композиции вводят порошок наномодификатора и тщательно перемешивают. Введение наномодификатора в эпоксидную композицию производится при ультразвуковом воздействии в ультразвуковой бане для предотвращения агломерации наноразмерных частиц. Затем в полученную эпоксидную композицию с однородно распределенными частицами наномодификатора - оксида цинка, добавляют отвердитель марки XT-411 и тщательно перемешивают с постепенным введением стеклосфер.

Полученную таким образом смесь продолжают перемешивать на воздухе до образования визуально однородной среды. Дальнейшее перемешивание продолжают в вакуумном смесителе для удаления пузырьков воздуха, образовавшихся на предыдущих этапах приготовления. Для изготовления образцов сферопластика приготовленный состав заливают в формы.

Термообработку образцов проводят через 1 сутки в условиях отсутствия градиента температуры при 80°С в течение 7 часов.

Пример 2.

1. Приготовление наномодификатора - аналогично примеру 1.

2. Приготовление эпоксидных сферопластиков, модифицированных наночастицами. Полная загрузка вакуумного смесителя включает: 208,2 г эпоксидной композиции; 101,4 г отвердителя марки ХТ-411; 62,0 г стеклосфер марки МСВП и 25,9 г наномодификатора - тонкодисперного оксида цинка, что составляет 7 вес. % от массы матрицы эпоксидного сферопластика.

Пример 3.

1. Приготовление наномодификатора - аналогично примеру 1.

2. Приготовление эпоксидных сферопластиков, модифицированных наночастицами.

Полная загрузка вакуумного смесителя включает: 208,2 г эпоксидной композиции; 101,4 г отвердителя марки XT-411; 62,0 г стеклосфер марки МСВП и 44,6 г наномодификатора - тонкодисперного оксида цинка, что составляет 12 вес. % от массы матрицы эпоксидного сферопластика.

Результаты механических испытаний образцов из заявляемого состава эпоксидного сферопластика и образцов, приготовленных из материала, взятого в качестве прототипа приведены в таблице 1.

Заявляемый наномодифицированный эпоксидный сферопластик имеет улучшенные механические характеристики при нормальных и повышенных температурах с сохранением высокой химической стойкости и может найти применение в качестве конструкционного материала в строительной, автомобильной и/или судостроительной промышленности, возможно использование в ряде других отраслей: мебельной промышленности, авиастроении и других.

Наномодифицированный эпоксидный сферопластик, на основе эпоксидной композиции марки 03-18, включающий отвердитель аминного типа ХТ-411 и наполнители - наномодификатор и стеклосферы - полые стеклянные шарики со средним размером 10-15 мкм, отличающийся тем, что в качестве наномодификатора он содержит наноразмерный порошок оксида цинка с размером частиц от 10 до 100 нм, полученный методом буферного окисления, в количестве 5-12 вес. % на массу эпоксидного сферопластика.