Результат интеллектуальной деятельности: СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ

Вид РИД

Изобретение

Изобретение относится к области цветной металлургии, в частности к технологическому оборудованию для производства первичного алюминия электролизом, а именно к способам футеровки катодных устройств электролизеров.

Известен способ футеровки катодного устройства электролизера для получения первичного алюминия, включающий монтаж теплоизоляционного слоя в виде последовательной засыпки и уплотнения глубоко прокаленного глинозема в кожухе катодного устройства в два слоя с различной плотностью - верхнего с плотностью 1,2-1,8 т/м3, нижнего 0,8-1,1 т/м3, кладку барьера из огнеупорных кирпичей, монтаж подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой (Авторское свидетельство СССР №1183564, МПК C25C 3/08, опубл. 07.10.1985 г.).

Недостатками такого способа футеровки является высокая стоимость глубоко прокаленного глинозема, предварительно подвергаемого кальцинации при температурах более 1200°C, рост энергозатрат в процессе работы электролизера вследствие нестабильности температурных полей в катодном устройстве из-за проникновения компонентов электролита по межкирпичным швам огнеупорного слоя и изменения теплофизических характеристик нижерасположенного теплоизоляционного слоя, высокие трудозатраты при кладке огнеупорного слоя, а также более высокие тепловые потери из-за большого коэффициента теплопроводности уплотненного слоя из α-А12O3.

Наиболее близким к заявляемому способу по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия, включающий кладку кирпичной бровки по периметру внутренней боковой поверхности металлического кожуха, засыпку теплоизоляционного слоя в кожух катодного устройства, формирование огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, в котором при засыпке теплоизоляционного слоя используют неграфитированный углерод или порошок алюмосиликатного или глиноземистого состава, предварительно перемешанный с неграфитированным углеродом, а формирование огнеупорного слоя осуществляют засыпкой порошка алюмосиликатного состава и его уплотнением вибропрессованием до получения кажущейся пористости огнеупорного слоя не более 17% (Патент РФ №2385972, МПК C25C 3/08, опубл. 10.04.2010 г.).

Недостатками такого способа футеровки являются повышенные энергозатраты при производстве алюминия вследствие высоких тепловых потерь катодного устройства электролизера из-за относительно высокого коэффициента теплопроводности уплотненного теплоизоляционного слоя из неграфитированного углерода или порошка алюмосиликатного или глиноземистого состава, предварительно перемешанных с неграфитированным углеродом.

В основу изобретения положена задача разработки способа футеровки, обеспечивающего снижение стоимости футеровочных материалов, сокращение энергозатрат при работе электролизера.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является улучшение теплофизических и экономических характеристик теплоизоляции катодного устройства электролизера.

Указанный технический результат достигается тем, что в способе футеровки катодного устройства электролизера для получения алюминия неформованными материалами, включающем кладку кирпичной бровки по периметру внутренней боковой поверхности металлического кожуха, засыпку и горизонтальное выравнивание теплоизоляционного материала, состоящего из неграфитированного углерода, в кожух катодного устройства, засыпку и горизонтальное выравнивание огнеупорного слоя, совместное уплотнение огнеупорного и теплоизоляционного слоев вибропрессованием, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, перед засыпкой теплоизоляционный материал смешивают с мелкодисперсными органическими частицами.

Предлагаемый способ дополняют частные отличительные признаки, способствующие достижению указанного технического результата.

При совместном уплотнении огнеупорного и теплоизоляционного слоев теплоизоляционный материал, смешанный с мелкодисперсными органическими частицами, уплотняют до плотности от 600 до 800 кг/м3. В качестве неграфитированного углерода используют полукокс бурого угля (ПБУ), вещественный состав которого на 94% состоит из углерода, пористостью 50-60%, а выход летучих веществ не превышает 7-10%. В качестве неграфитированного углерода может быть использован древесный уголь, вещественный состав которого на 95% состоит из углерода, пористость достигает 70-80%, а выход летучих 3-12%.

Гранулометрический состав засыпаемого ПБУ имеет не более 5% частиц менее 0,1 мм и не менее 10% частиц с размерами, превышающими 1 мм, что обеспечивает насыпную плотность не более 510 кг/м3.

В качестве мелкодисперсных органических частиц используют древесную муку или опилки с размерами частиц не более 1 мм при их содержании от 5 до 20% от общей массы теплоизоляционного слоя.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Применение способа футеровки катодного устройства электролизера для получения алюминия неформованными материалами, включающего кладку кирпичной бровки по периметру внутренней боковой поверхности металлического кожуха, засыпку и горизонтальное выравнивание теплоизоляционного материала, состоящего из неграфитированного углерода с мелкодисперсными органическими частицами, в кожух катодного устройства, засыпку и горизонтальное выравнивание огнеупорного слоя, совместное уплотнение огнеупорного и теплоизоляционного слоев вибропрессованием, при этом уплотнение огнеупорного слоя, состоящего из порошка алюмосиликатного состава, проводят до получения кажущейся пористости огнеупорного слоя не более 17%, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой обусловлено следующими обстоятельствами.

Введение в полукокс бурого угля мелкодисперсных органических частиц обеспечивает снижение стоимости футеровочных материалов из-за более низкой цены древесной муки или тонкомолотых опилок по сравнению с полукоксом бурых углей. Так, в настоящее время цена мелкодисперсных органических частиц (древесной муки или опилок) в зависимости от их качества и способа их упаковки ниже стоимости полукокса бурого угля от 3 до 30 раз.

Сокращение энергозатрат при работе электролизера достигается повышением теплового сопротивления нижней части катодного устройства электролизера, а именно сокращением потерь теплоты теплопроводностью. Как известно, основными свойствами, влияющими на теплопроводность, являются не только общая пористость, но и размеры и формы пор, характер структуры и минералогический состав. Микропористые изоляционные материалы с порами менее 0,1 мкм имеют самую низкую теплопроводность в области низких и средних значений температур. Именно поэтому большое количество газовых оболочек, образующихся в результате пиролиза частиц древесной муки или тонкомолотых опилок, обеспечивают снижение тепловых потерь и сокращение размеров настылей на поверхности подовых блоков, затрудняющих прохождение электрического тока в катодном устройстве электролизера и увеличивающих энергозатраты при получении алюминия.

Однако высокая пористость теплоизоляционного материала обуславливает не только низкие значения коэффициента теплопроводности, но и снижение механической прочности. Поэтому наряду с низким значением коэффициента теплопроводности к слоям теплоизоляции предъявляются требования обеспечения необходимой прочности на сжатие под нагрузкой 1,5 МПа, при которой величина усадки не превышает 10%.

Специальными экспериментальными исследованиями деформационных и теплофизических свойств полукокса бурого угля и его смесей с мелкодисперсными древесными частицами были определены оптимальные соотношения между смесевыми компонентами, обеспечивающими минимальные коэффициенты теплопроводности при условиях допустимой усадки.

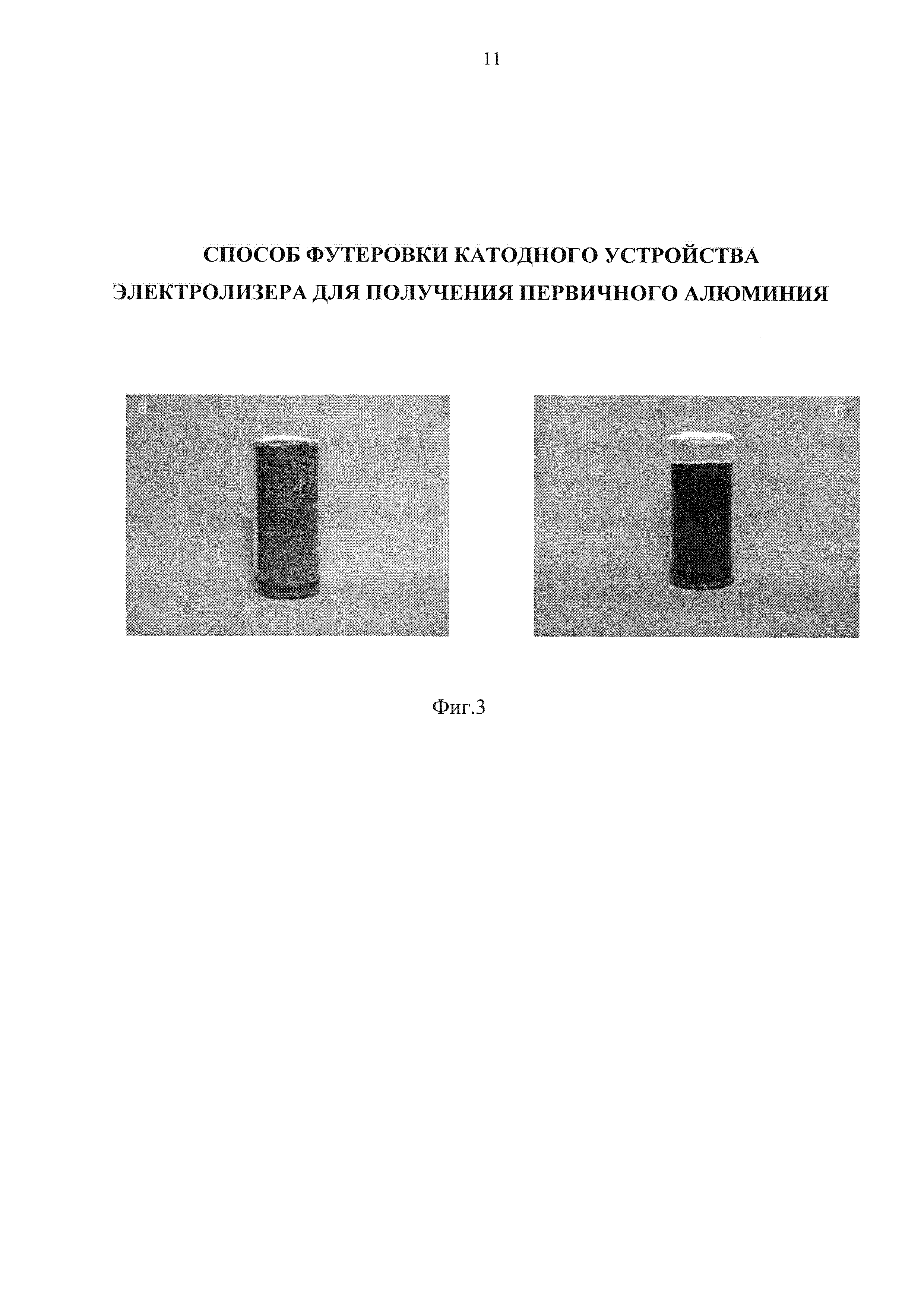

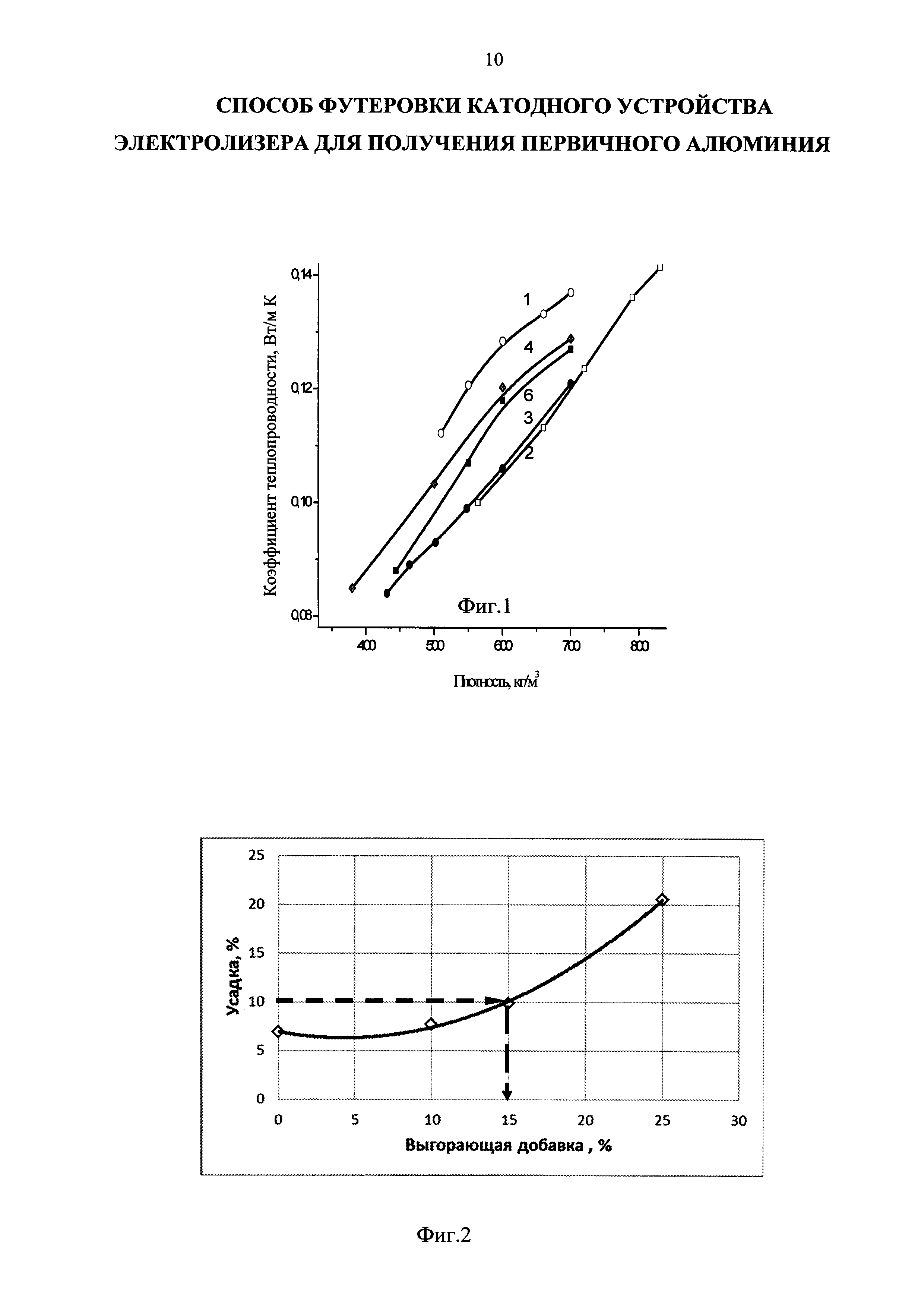

Сущность изобретения поясняется следующим графическим материалом. На фиг. 1 представлены результаты исследований коэффициента теплопроводности полукокса бурого угля и его смесевых композиций с мелкодисперсными органическими частицами (выгорающими добавками), а на фиг. 2 приведены значения относительной усадки смесей плотностью 600±2 кг/м3, обожженных при температуре 800°С.

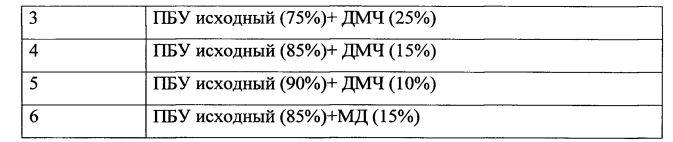

Для оценки теплопроводности в лабораторных условиях использовался метод определения теплопроводности цилиндрическим зондом МИТ-1 по ГОСТ 30256-94. Исследованию подверглись композиционные составы полукокса бурого угля (ПБУ) с древесными мелкодисперсными частицами (ДМЧ) или муки древесной (МД). Составы исследуемых смесей представлены в таблице 1.

На фигуре 1 приведены графики зависимости теплопроводности для составов ПБУ+ДМЧ и ПБУ+МД от степени уплотнения. Видно, что с увеличением количества выгорающих добавок коэффициент теплопроводности снижается. Так, при плотности 600 кг/м3 ввод 20% выгорающих добавок в виде древесной муки приводит к снижению коэффициента теплопроводности с 0,12 для ПБУ до 0,07 Вт/(мК), т.е. на 41%.

На фигуре 2 приведены деформационные графики, из которых следует, что относительная деформация смеси с плотностью 600±2 кг/м3, состоящей из 85% ПБУ и 15% ДМЧ, обожженной при Т=800°C и давлении 1,5 МПа, составляет 10%. При карбонизации выгорающих добавок, помимо нежелательных процессов - возможной обжиговой усадки и разупрочнения, следует ожидать уменьшения теплопроводности в смесях, по крайней мере, за счет увеличения пористости материала.

Действительно, например, для состава №6 при плотности 600 кг/м3 коэффициент теплопроводности при комнатной температуре λ=0,119 Вт/(мК), после термообработки при 800°C коэффициент теплопроводности уменьшается до λ=0,104 Вт/(мК).

Предлагаемые параметры являются оптимальными. Более высокое чем 20% содержание выгорающих добавок в смеси с плотностью от 600 до 800 кг/м3 может привести к недопустимой усадке неформованных материалов и повреждению конструкции катода электролизера, а содержание меньше чем 5% технически и экономически неоправданно. Плотность теплоизоляционного материала, состоящего из неграфитированного углерода и мелкодисперсных органических частиц, более 800 кг/м3 неоправданна из-за уплотнения межчастичных контактов ПБУ.

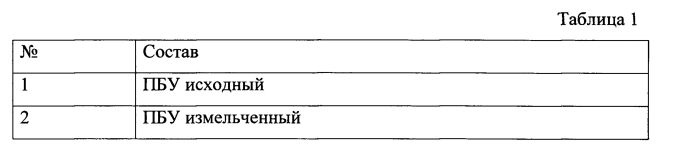

Фотографии, показывающие относительную усадку при насыпной плотности после термообработки при t=800°С - для состава БПК исходный (85%)+ДМЧ (15%), приведены на фигуре 3. При такой температуре происходит карбонизация (обугливание) древесных частиц, протекающая с большим уменьшением объема, вследствие этого идет процесс самоуплотнения и усадки смеси. Естественно полагать, что усадка, происходящая при термообработке, вследствие карбонизации ДМЧ будет зависеть от начальной плотности составов (степени уплотнения), поскольку от этого зависит и количество кислорода в смеси. Чем выше содержание ДМЧ, тем более высокую степень уплотнения необходимо обеспечить во избежание значительной усадки при термообработке, но с другой стороны, чрезмерное уплотнение смеси приведет к росту коэффициента теплопроводности.

Предлагаемый способ футеровки катодного устройства электролизера для получения алюминия неформованными материалами по сравнению с прототипом позволяет снизить стоимость футеровочных материалов и сократить энергозатраты при работе электролизера за счет улучшения теплофизических свойств теплоизоляции в катодном устройстве электролизера.