Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ

Вид РИД

Изобретение

Изобретение предназначено для использования при изготовлении изделий, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках, а также в качестве пар трения.

Известен способ получения композиционного материала на основе углеродного волокна и карбида кремния путем силицирования карбонизованного углепластика [Е. Fitzer, R. Cadov, Amer. Cer. Soc. Bull., 1986, 65, 2, c. 326-335].

Недостатком способа является то, что способ обеспечивает получение одинакового состава по углероду и карбиду кремния во всей массе материала. При малом же содержании карбида и большом - углерода последний выгорает в окислительной среде при температурах выше 800°С, а в абразивных средах и в парах трения быстро изнашивается. При большом содержании карбида кремния материал устойчив в окислительной среде, абразивостоек, но разрушается хрупко, что недопустимо в изделиях, подвергающихся циклическому термическому и механическому воздействию.

Известен способ, включающий формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углерод-керамическим матричным материалом путем пропитки каркаса полимерным связующим, формование пластиковой заготовки, высокотемпературную обработку (ВТО) и насыщение пироуглеродом вакуумным изотермическим методом с получением заготовки изделия, защитные и несущие слои материала которой имеют разную химическую активность по отношению к кремнию, и силицирование полученной заготовки [патент РФ №2058964, кл. С04В 35/52, 1992 г.]. В соответствии с ним разную химическую активность по отношению к кремнию имеют не только слои матрицы, но и слои армирующего наполнителя, одни из которых - несущие - выполнены из материала с пониженной реакционной способностью к кремнию, а другие - защитные - с предельно высокой активностью - 100%; при этом силицирование проводят жидкофазным методом.

Данный способ позволяет изготавливать изделия, в том числе тонкостенные, с переменным содержанием по толщине карбида кремния, т.е. с градиентными по толщине свойствами.

Недостатком способа являются низкие эксплуатационные характеристики изделий. Обусловлено это тем, что из-за дефицита углерода в материале защитных слоев перед силицированием заготовки и наличия здесь сравнительно больших пор последние не могут быть полностью заполнены карбидом кремния и либо заполняются свободным кремнием, что приводит к излишнему охрупчиванию и снижению термостойкости материала, либо остаются недозаполненными (при удалении свободного кремния при температурах более 1850°С), что делает рабочую поверхность проницаемой для окислителя, который проникает к несущим слоям материала изделия. К тому же, в случае использования в защитных слоях материала химически активного к кремнию наполнителя, резко снижаются прочностные характеристики материала из-за деградации свойств армирующего наполнителя.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления тонкостенных изделий из композиционного материала на основе углерод-керамической матрицы с градиентными по толщине свойствами, включающий формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, формование на его основе пластиковой заготовки, высокотемпературную обработку и насыщение пироуглеродом вакуумным изотермическим методом при подаче углеродсодержащего газа только со стороны несущих слоев, заполнение открытых пор заготовки углеродом с размером частиц не более 5 мкм (патент RU №219468 от 20.12.2002 г.).

Способ позволяет повысить эксплуатационные характеристики тонкостенных изделий с градиентными по толщине свойствами в условиях сравнительно низкого окислительного потенциала рабочей среды.

Недостатком способа является то, что получаемые в соответствии с ним изделия имеют недостаточно высокие эксплуатационные характеристики в условиях высокого окислительного потенциала рабочей среды и механического нагружения из-за недостаточно высокого содержания в композиционном материале керамической матрицы и сравнительно высокой степени деградации свойств армирующего наполнителя.

Задачей изобретения является повышение эксплуатационных характеристик тонкостенных изделий с градиентными по толщине свойствами в условиях высокого окислительного потенциала рабочей среды и механического нагружения.

Для достижения поставленной задачи в известном способе изготовления тонкостенных изделий из композиционного материала с градиентными по толщине свойствами, включающем формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, формование на его основе пластиковой заготовки, высокотемпературную обработку и насыщение пироуглеродом вакуумным изотермическим методом при подаче углеродсодержащего газа только со стороны несущих слоев, заполнение открытых пор заготовки углеродом с размером частиц не более 5 мкм с получением заготовки изделия, защитные и несущие слои материала которой имеют разную химическую активность по отношению к кремнию, и силицирование полученной заготовки, в соответствии с заявляемым техническим решением при формировании каркаса на границе между защитными и несущими слоями прокладывают или формируют пленку из непроницаемого эластичного полимерного материала, стойкого к компонентам полимерного связующего, а при необходимости прошивки пакета волокнистых заготовок применяют прошивную нить с эластичным полимерным покрытием; защитные и несущие слои в каркасе пропитывают соответственно керамообразующим и коксообразующим связующим, насыщение карбонизованного и/или прошедшего высокотемпературную обработку пластика пироуглеродом производят при 1020-1050°С, давлении в реакторе 7-36 мм рт.ст. до открытой пористости материала несущих слоев 6-10%, а силицирование производят паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт.ст., при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов.

Кроме того, в качестве непроницаемого эластичного материала применяют полипропиленовую, полиимидную, фторопластовую пленку.

Кроме того, формирование непроницаемой эластичной пленки из полимерного материала производят путем прокладывания между защитными и несущими слоями ткани из термопластичных или растворимых в соответствующем растворителе, но нерастворимых в компонентах полимерного связующего волокон с последующим приложением к пакету давления и температуры.

Кроме того, при формировании каркаса со стороны защитных слоев поверх полимерной пленки укладывают графитовую фольгу.

Кроме того, ВТО пластика проводят при 1300-1500°С.

Кроме того, после проведения ВТО пластиковой заготовки ее пропитывают коксообразующим связующим с последующей карбонизацией.

Кроме того, в качестве углеродных частиц размером не более 5 мкм используют нанодисперсный углерод или смесь нанодисперсного углерода с ультрадисперсным углеродом с размером частиц не более 5 мкм.

Кроме того, заполнение пор материала заготовки углеродом перед ее силицированием осуществляют путем выращивания в порах частиц наноуглерода газофазным методом.

Кроме того, при капиллярной конденсации паров кремния нагрев производят с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.

Кроме того, окончательную выдержку при силицировании проводят при 1700-1750°С в течение одного-двух часов.

Прокладывание или формирование (при формировании каркаса) на границе между защитными и несущими слоями пленки из непроницаемого эластичного полимерного материала, стойкого к компонентам полимерного связующего, создает условия для предотвращения проникновения полимерного связующего из одного типа слоев материала в другие (из несущих слоев в защитные, и наоборот, из защитных в несущие) на стадии пропитки каркаса и формования пластиковой заготовки.

В частности, предотвращает проникновение полимерного связующего из одного типа слоев материала в другие полиэтиленовая, полипропиленовая, фторопластовая и т.п. пленки.

В частности, непроницаемую пленку формируют путем прокладывания между защитными и несущими слоями ткани из термопластичных или растворимых в соответствующем растворителе, но нерастворимых в компонентах полимерного связующего волокон с последующим приложением к пакету давления при нагреве.

Прокладывание (на стадии формирования каркаса) поверх полимерной пленки графитовой фольги создает условия для существенного предотвращения проникновения углеродсодержащего газа (на стадии насыщения заготовки пироуглеродом, проводимой перед операцией заполнения открытых пор дисперсным наполнителем) со стороны несущих слоев в защитные слои материала.

Применение (при необходимости прошивки каркаса) при прошивке пакета тканевых заготовок прошивной нити с полимерным покрытием позволяет предотвратить проникновение полимерного связующего из одного типа слоев в другие по системе капилляров прошивных нитей.

Пропитка защитных и несущих слоев материала в каркасе соответственно керамообразующим и коксообразующим связующим с последующей карбонизацией и высокотемпературной обработкой в совокупности с первым признаком позволяет придать матрице первого низкую, а матрице второго высокую химическую активность к кремнию.

Проведение пропитки прошедшей карбонизацию и ВТО пластиковой заготовки коксообразующим связующим с последующей карбонизацией позволяет усилить предпосылки к получению (после насыщения заготовки пироуглеродом) заготовки с различной по толщине открытой пористостью.

Насыщение карбонизованного и прошедшего ВТО пластика пироуглеродом при 1020-1050°С, давлении в реакторе 7-36 мм рт.ст. при подаче углеродсодержащего газа только со стороны несущих слоев до открытой пористости материала последних 6-10% в совокупности с предыдущим признаком позволяет ввести в поры материала несущих слоев существенно большее количество пироуглерода, чем в защитные слои материала, и тем самым снизить химическую активность кокса в несущих слоях материала, а также создать предпосылки для введения в поры материала защитных слоев более активного, чем пироуглерод, углерода в виде нанодисперсных и мелкодисперсных частиц углерода в существенно большем количестве, чем в поры материала несущих слоев.

Заполнение открытых пор материала заготовки (перед ее силицированием) нанодисперсным углеродом или смесью нано- и мелкодисперсного углерода с размером частиц не более 5 мкм в совокупности с предыдущим признаком позволяет не только придать материалу защитных слоев более высокую химическую активность к кремнию в сравнении с материалом несущих слоев, но и уменьшить размеры открытых пор, практически не уменьшая открытую пористость материала заготовки перед ее силицированием.

При использовании частиц мелкодисперсного наполнителя более 5 мкм затрудняется заполнение мелких пор материала, следствием чего является их недозаполнение.

Заполнение углеродом (в предпочтительном варианте выполнения способа) пор материала заготовки перед ее силицированием путем выращивания в порах частиц наноуглерода газофазным методом позволяет заполнить углеродом даже те мелкие поры, что были не доступны пропитке суспензией нанодисперсных частиц.

Осуществление силицирования паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт.ст., при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, позволяет заполнить кремнием сколь угодно мелкие поры и тем самым в совокупности с предыдущим признаком обеспечивает, с одной стороны, наиболее полную карбидизацию кремния и частиц углерода, с другой стороны, благодаря сравнительно низкой температуре существенно меньше проявляется негативное влияние кремния на армирующие волокна.

В результате в материале защитных слоев образуется существенно больше карбида кремния, чем в материале несущих слоев.

При температуре заготовки ниже 1300°С возникает вероятность осаждения кремния на поверхности в виде твердого конденсата. При последующем нагреве до более высокой температуры образующийся из него жидкий кремний не может заполнить ультратонкие поры в силу того, что жидкий кремний не проникает в поры размером менее 3 мкм.

Следствием этого является получение материала с меньшим содержанием в нем карбида кремния, чем могло бы быть.

При температуре более 1600°С, а также при несоответствии разницы температур между парами кремния и заготовкой температуре заготовки возникает настолько сильное пересыщенное состояние паров кремния, что вместо капиллярной конденсации паров кремния протекает их конденсация на поверхности, сопровождающаяся капиллярной пропиткой материала заготовки, которая не распространяется на поры размером менее 3 мкм с вытекающими отсюда последствиями.

При давлении в реакторе более 27 мм рт.ст. существенно уменьшается скорость испарения кремния в интервале температур 1300-1600°С.

Осуществление при силицировании окончательной выдержки при 1700-1750°С в течение одного-двух часов позволяет исключить чрезмерный рост зерен SiC, получаемого при пиролизе керамообразующего полимера, и тем самым обеспечить наноструктурированность УККМ.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность в тонкостенном изделии получить КМ с высоким содержанием наноструктурированной керамической составляющей при малом содержании свободного кремния в углерод-керамической матрице материала защитных слоев (и при этом свести к минимуму негативное влияние кремния на армирующие волокна) и в то же время получить КМ с существенно меньшим содержанием керамической составляющей в углерод-керамической матрице материала несущих слоев, обеспечив тем самым высокую окислительную и абразивную стойкость при сравнительно высокой механической прочности, а также достаточно высокую стойкость к тепловому удару материала защитных слоев и существенно более высокую прочность и стойкость к тепловому удару несущих слоев материала, естественно, при меньшей их окислительной стойкости.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные характеристики тонкостенных изделий с градиентными по толщине свойствами в условиях высокого окислительного потенциала рабочей среды и механического нагружения, такие как более низкий вес изделия (в сравнении с однородным материалом), больший срок службы в условиях высокотемпературного нагружения в окислительной среде при одностороннем ее воздействии.

Способ осуществляют следующим образом.

Формируют каркас слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон. При этом на границе между защитными и несущими слоями материала будущего изделия прокладывают или формируют пленку из непроницаемого эластичного полимерного материала, стойкого к компонентам полимерного связующего.

В предпочтительном варианте выполнения способа в качестве непроницаемого эластичного материала применяют полипропиленовую, полиимидную, фторопластовую пленку.

В другом предпочтительном варианте выполнения способа формирование непроницаемой эластичной пленки из полимерного материала производят путем прокладывания между защитными и несущими слоями ткани из термопластичных или растворимых в соответствующем растворителе, но нерастворимых в компонентах полимерного связующего волокон с последующим приложением к пакету давления при нагреве.

Еще в одном предпочтительном варианте выполнения способа при формировании каркаса со стороны защитных слоев поверх полимерной пленки укладывают графитовую фольгу.

При формировании каркаса слоисто-прошивной структуры, т.е. при необходимости прошивки пакета волокнистых заготовок, применяют прошивную нить с эластичным полимерным покрытием.

Затем каркас уплотняют углерод-керамическим (углерод-карбидокремниевым, или углерод-нитридкремниевым, или углерод-карбонитридкремниевым) матричным материалом путем пропитки каркаса полимерным связующим, формуют пластиковую заготовку, проводят высокотемпературную обработку (ВТО) и насыщение пироуглеродом вакуумным изотермическим методом при подаче углеродсодержащего газа только со стороны несущих слоев, заполняют открытые поры заготовки углеродом с размером частиц не более 5 мкм с получением заготовки изделия, защитные и несущие слои материала которой имеют разную химическую активность по отношению к кремнию. В соответствии с заявляемым способом осуществляют это следующим образом.

Защитные слои в каркасе пропитывают керамообразующим связующим, таким как поликарбосилан, полисилазан, которые являются прекурсорами соответственно карбида и нитрида или карбонитрида кремния.

Несущие слои в каркасе пропитывают коксообразующим связующим. Затем производят формование пластиковой заготовки. Пластиковую заготовку подвергают карбонизации и ВТО. В предпочтительном варианте выполнения способа ВТО пластика проводят при 1300-1500°С. Тем самым в защитных слоях материала формируется керамическая, а в несущих слоях - коксоуглеродная матрица.

В предпочтительном варианте выполнения способа заготовку из полученного (после проведения ВТО) материала пропитывают коксообразующим связующим с последующей его карбонизацией.

Заготовку из карбонизованного и/или прошедшего ВТО пластика насыщают пироуглеродом вакуумным изотермическим методом при 1020-1050°С, давлении в реакторе 7-36 мм рт.ст. при подаче углеродсодержащего газа только со стороны несущих слоев до открытой пористости материала указанных слоев 6-10%.

Затем открытые поры материала заготовки заполняют углеродом с размером частиц не более 5 мкм.

В предпочтительном варианте выполнения способа в качестве углеродных частиц размером не более 5 мкм используют нанодисперсный углерод или смесь нанодисперсного углерода с ультрадисперсным углеродом с размером частиц не более 5 мкм.

В предпочтительном варианте выполнения способа заполнение углеродом пор материала заготовки перед ее силицированием осуществляют путем выращивания в порах частиц наноуглерода газофазным методом.

Полученную заготовку силицируют паро-жидкофазным методом. При этом первоначальный массоперенос кремния в поры материала производят путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт.ст., при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов.

В предпочтительном варианте выполнения способа при капиллярной конденсации паров кремния нагрев производят с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.

Затем производят нагрев и окончательную выдержку для завершения карбидизации кремния. В предпочтительном варианте выполнения способа ее проводят при 1700-1750°С в течение одного-двух часов.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливали изделие в форме пластины размерами 120×150×8+1 мм.

Примеры 1, 1a, 1б, 1в

В соответствии с примером 1 из ткани марки УТ-900 (из углеродных волокон) сформировали каркас слоистой структуры толщиной 13 мм. При его формировании в средине толщины проложили полипропиленовую пленку.

Половину тканевых заготовок пропитали керамообразующим связующим, а именно: раствором полидиметилкарбосилана в толуоле условной вязкостью 60 сек. Другую половину тканевых заготовок пропитали коксообразующим связующим, а именно: раствором жидкого бакелита марки БЖ-3 в изопропиловом спирте условной вязкостью 60 сек.

В соответствии с примером 1а из ткани марки УТ-900 сформировали каркас слоисто-прошивной структуры с прокладыванием в средине его толщины полиэтиленовой пленки. Прошивку пакета тканевых заготовок произвели прошивной нитью марки УРАЛ-НШ, на которой предварительно сформировали полимерное покрытие на основе фторопластовой эмульсии.

В соответствии с примером 1б разделительную полимерную пленку между защитными и несущими слоями в каркасе сформировали следующим образом:

- при наборе пакета тканевых заготовок в средине его толщины проложили ткань из капроновых волокон;

- пакет тканевых заготовок прошили прошивной нитью марки УРАЛ-НШ, на которой предварительно было сформировано фторопластовое покрытие;

- в одном случае каркас пропитали ацетоном, в результате чего капроновые волокна превратились в некую вязкую массу; в другом случае обошлись без пропитки каркаса ацетоном;

- каркас нагрузили давлением в 6 кгс/см, выдержали при температуре 80°С в течение двух-трех часов и охладили до комнатной температуры; в результате получили каркас с разделительной полимерной пленкой из капрона в средине его толщины.

В соответствии с примером 1в при формировании каркаса поверх проложенной полимерной пленки проложили графитовую фольгу.

Каркас поместили в пропиточную ванночку с коксообразующим связующим, залитым в ванночку на высоту, равную половине толщины каркаса.

Затем каркас подсушили на воздухе под вытяжной вентиляцией. После этого каркас обратной стороной поместили в другую пропиточную ванночку с раствором полидиметилкарбосилана в толуоле, залитым в ванночку на высоту, равную половине толщины каркаса.

Затем на основе этого каркаса сформовали углепластиковую пластину. Для исключения попадания инородного связующего из одних слоев в другие разделительную полимерную пленку выпустили за пределы каркаса таким образом, что сформировали на ее основе мешок, охватывающий одну из половинок по толщине каркаса. Формование произвели под давлением 12 кгс/см2 с выдержкой при температуре 160°С в течение 36 часов.

В результате получили пластину толщиной 8,5 мм.

Затем произвели карбонизацию углепластика в среде азота при конечной температуре 850°С и высокотемпературную обработку при Ратм в среде аргона с выдержкой при конечной температуре 1300°С (карбонизацию и ВТО произвели в едином технологическом процессе).

Полученную после ВТО пластину насытили пироуглеродом вакуумным изотермическим методом по режиму:

- температура - 1000+20°С;

- давление в реакторе - 36 мм рт.ст.;

- время уплотнения - 90 час;

- рабочий газ - метан.

При этом для исключения доступа углеродсодержащего газа со стороны защитных слоев материала будущего изделия пластину установили в углубление графитовой пластины (оснастки) глубиной, равной толщине пластины.

Затем открытые поры материала заготовки заполнили смесью нано- и ультрадисперсного углерода с размером частиц не более 5 мкм. Заполнение произвели путем пропитки суспензией на основе указанных частиц углерода.

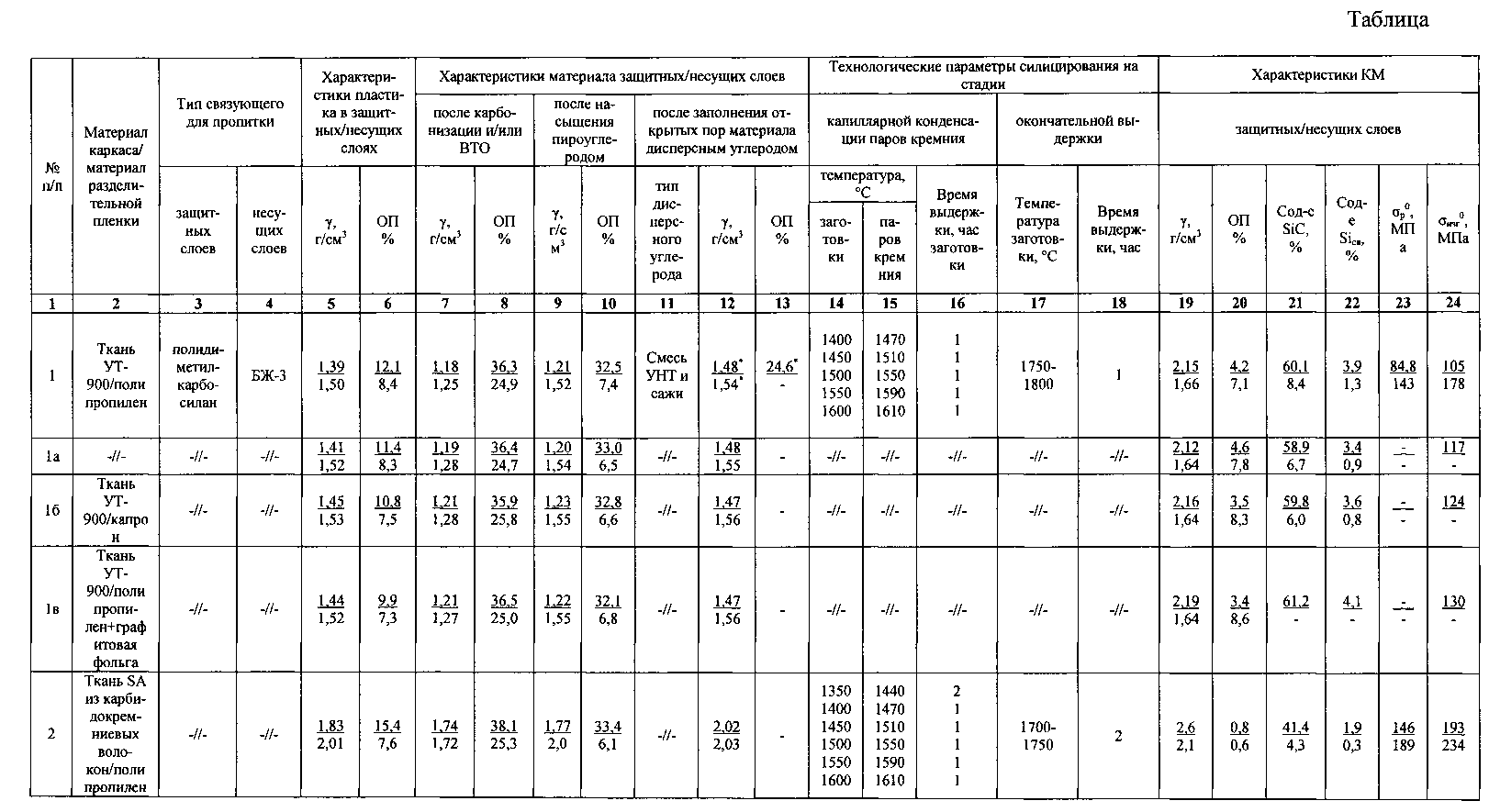

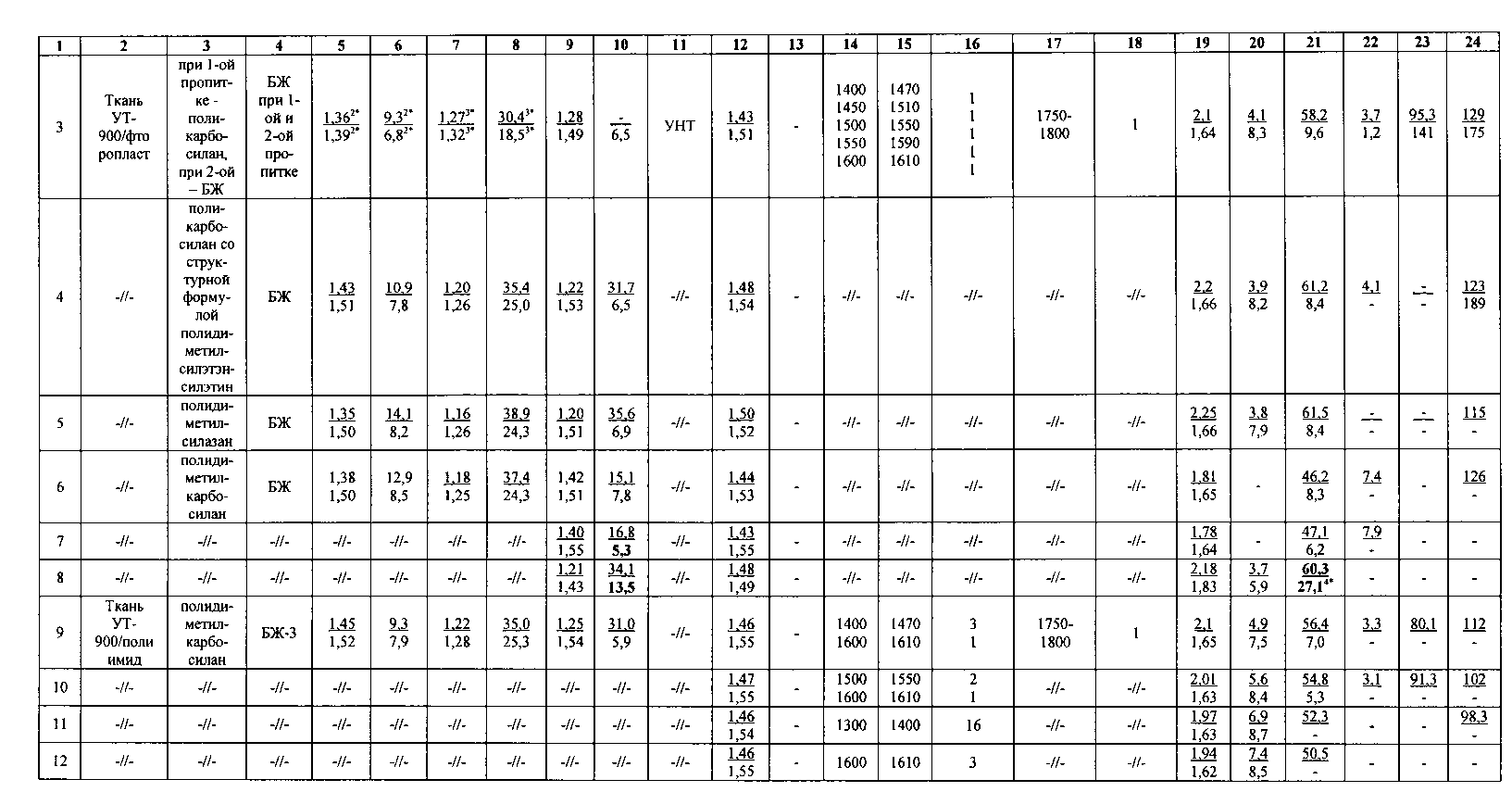

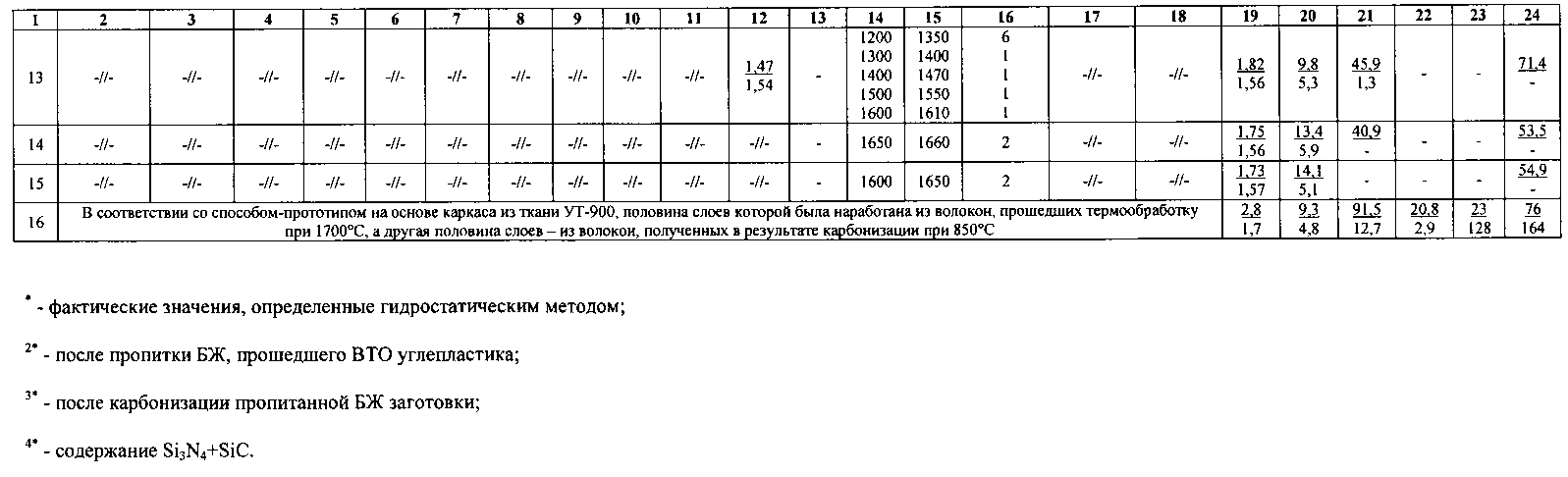

После этого произвели силицирование заготовки паро-жидкофазным методом. Технологические параметры процесса силицирования, а также основные характеристики конечного материала, а также на переделах его изготовления приведены в таблице.

Пример 2

Пластину изготовили аналогично примеру 1а с тем существенным отличием, что в качестве армирующих волокон каркаса использовали карбидокремниевые волокна в составе ткани марки SA Tyranno Fiber.

Технологические параметры процесса силицирования, а также основные характеристики конечного материала, а также на переделах его изготовления приведены в таблице.

Пример 3

Пластину изготовили аналогично примеру 1а с тем существенным отличием, что после проведения ВТО пластиковой заготовки ее пропитали коксообразующим связующим с последующей карбонизацией.

Пример 4

Пластину изготовили аналогично примеру 1а с тем существенным отличием, что в качестве поликарбосиланового связующего использовали поликарбосилан со структурной формулой полидиметилсилэтенсилэтин.

Пример 5

Пластину изготовили аналогично примеру 1а с тем существенным отличием, что в качестве керамообразующего полимера использовали полидиметилсилазан.

Пример 6

Пластину изготовили аналогично примеру 1а с тем существенным отличием, что насыщение пироуглеродом прошедшего ВТО углепластика провели при температуре 970°С.

Остальные примеры конкретного выполнения способа 7-15, а также вышерассмотренные 1, 1а-1в, 2-6 приведены в таблице, где примеры 1, 1а-1в, 2-5, 9-12 соответствуют заявляемым пределам, а примеры 6-8, 13-15 с отклонением от заявляемых пределов. Здесь же приведен пример 16 изготовления изделия в соответствии со способом-прототипом.

В примерах 6-15 каркас формировали слоисто-прошивной структуры. Каркас изготавливали размером 440×690×13 мм. В примерах 6-15 за исключением примеров 6-8 все операции до операции заполнения открытых пор материала дисперсным углеродом проводили с пластиной указанных размеров, после чего пластину разрезали на пластинки размером 120×150×8,5 мм, которые подвергали последующим операциям. При этом при пропитке связующими каркаса пластины размером 440×690×13 мм применяли инфузионный метод пропитки.

Примечание: в примерах 6-8 разрезку пластины 440×690 мм на пластинки размером 150×120 мм произвели после проведения ВТО.

Из анализа таблицы следует:

Изготовление тонкостенных изделий из КМ заявляемым способом (примеры 1, 1а-1в, 2-5, 9-12) позволяет придать им градиентные по их толщине свойства за счет существенной разницы в содержании карбида кремния в защитных и несущих слоях материала при низком содержании в КМ свободного кремния. При этом материал защитных слоев, несмотря на высокое содержание в нем карбида кремния, имеет существенно более высокую прочность, чем защитные слои материала изделия, полученного по способу-прототипу (ср. примеры 1, 1а-1в, 2-5, 7-10 с примером 16), обусловленную тем, что армирующие волокна не подвергаются сколько-нибудь существенной деградации свойств.

Изготовление изделий в соответствии с предпочтительными вариантами способа позволяет дополнительно увеличить содержание карбида кремния в защитных слоях материала (ср. примеры 1, 1а-1в с примерами 9-12).

Изготовление изделий с отклонением от заявляемых пределов приводит к снижению содержания карбида кремния в защитных слоях материала, а также в ряде случаев - к снижению прочностных характеристик (см. примеры 6, 13-15).

В примере 6 снижение содержания карбида кремния в защитных слоях материала обусловлено тем, что при проведении насыщения пироуглеродом при температуре ниже 1000°С получают материал защитных слоев (перед операцией заполнения его открытых пор дисперсным углеродом) со сравнительно высокой плотностью и низкой открытой пористостью, что обусловлено сравнительно длительным процессом их уплотнения пироуглеродом из-за сравнительно низкой скорости осаждения пироуглерода.

К аналогичным последствиям приводит насыщение пироуглеродом, проводимое до открытой пористости несущих слоев материала менее 6%, т.к. удлиняется время насыщения пироуглеродом защитных слоев материала (см. пример 7).

В примере 8 проведение операции насыщения пироуглеродом до открытой пористости материала несущих слоев выше верхнего из заявляемых пределов (выше 10%) приводит к существенному уменьшению отношения содержания карбида кремния в защитных слоях (что приводит к необоснованному утяжелению изделия).