Результат интеллектуальной деятельности: ДАТЧИК ТЕПЛОВОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к проборам для регистрации теплового излучения и методам изготовления таких приборов. Эти приборы имеют детекторы теплового излучения с тепловой изоляцией. Одним из многих инновационных аспектов данного изобретения являются новые структуры для тепловой изоляции детекторов теплового излучения.

Структура для детектирования теплового излучения может быть реализована с использованием сверхчувствительного термометра для регистрации и измерения теплового излучения. Такие структуры могут быть использованы, в частности, для детектирования и измерения инфракрасного (ИК) излучения. Структуры для детектирования ИК излучения представляют собой температурный детектор, термически связанный с абсорбером ИК излучения, в свою очередь, температурный детектор и абсорбер являются теплоизолированными от подложки, на которой сформированы электрические приборы для считывания и обработки значений теплового излучения, поглощенного температурным детектором. Чувствительность таких ИК детекторов определяется, помимо других факторов, качеством теплоизоляции температурного детектора. Если термоизоляция температурного детектора недостаточна, то разогрев температурного детектора тепловым излучением так же недостаточен, что, в свою очередь, приводит к невозможности регистрирования электронными приборами изменений свойств температурного детектора, вызванными тепловым излучением. Как правило, слой материала с высоким коэффициентом теплового сопротивления (КТС) используется в качестве температурного детектора. Этот КТС, как правило, выражается в процентном изменении сопротивления на градус температуры. В данный момент наилучшие материалы, как, например, оксид ванадия или аморфный кремний, обладают изменением КТС в несколько процентов на градус температуры, что является достаточными для детектирования и регистрации ИК излучения. Детекторы теплового излучения могут иметь более сложную структуру. Например, полупроводниковые р-n диоды могут использоваться в качестве детекторов ИК излучения. В этом случае, детектирование и измерение ИК излучения происходят на основе изменения вольтамперных характеристик диодов, вызванных их разогревом.

Термоизоляция температурного детектора (и абсорбера) от подложки, на которой изготовлен детектор, как правило, осуществляется при помощи так называемых ножек. Ножки - это удлиненные элементы конструкции детектора, которые позволяют исключить непосредственный физический контакт температурного детектора (и абсорбера) с подложкой. Как правило, ножки в сочетании с колоннами позволяют осуществлять подвес детектора (и абсорбера) над поверхностью подложки. Вытянутая форма ножек позволяет осуществить низкую теплопроводность данного элемента и повысить теплоизоляцию температурного детектора от подложки. Один конец каждой ножки соединен с температурным детектором или мембраной, на которой располагается температурный детектор, другой конец каждой ножки соединен с соответствующей колонной, обеспечивающей подвешивание температурного детектора над поверхностью подложки. Патент ЕР 1212592 В1 описывает такую структуру, где расположенный на микро-мембране температурный детектор подвешен над подложкой при помощи ножек и колонн. Ножки в данном патенте имеют удлиненную форму и изготовлены с использованием оксида ванадия и нитрида кремния. Термоизоляция температурного детектора достигается в данном патенте за счет длины ножек.

Для понимания данного изобретения необходимо ввести следующие определения физических величин из законов, используемых для описания изобретения.

Модуль Юнга, обозначаемый как Е (модуль продольной упругости), - это физическая величина, характеризующая свойства материала сопротивляться растяжению/сжатию при упругой деформации.

Закон Гука - утверждение, согласно которому деформация, возникающая в упругом теле (пружине, стержне, консоли, балке и т.п.), пропорциональна приложенной к этому телу силе. Закон Гука может быть описан следующей формулой: σ=ε*Е, где σ - это нормальное напряжение в поперечном сечении, равное силе F, приложенной к сечению упругого тела, деленной на величину поперечного сечения S, ε - относительное удлинение, равное удлинению упругого тела Δl в направлении и под действием приложенной силы, деленному на длину упругого тела l в направлении приложенной силы.

Коэффициент Пуассона, обозначаемый как µ, - это величина отношения относительного поперечного сжатия к относительному продольному растяжению.

Биаксиальный модуль, обозначаемый как М, - это величина, вычисляемая по формуле M=E/(1-µ).

ИК излучение - это электромагнитное излучение в интервале длин волн 0.7 µm - 1000 µm.

Поглощение ИК излучения в слое материала, коэффициент поглощения которого не зависит от толщины, описывается законом Ламберта - Бера: Id=I0e-kd, где I0 - это интенсивность излучения, входящего в слой материала, Id - это интенсивность излучения после прохождения слоя толщиной d, k - коэффициент поглощения1. Если абсорбционные свойства материала не зависят от толщины слоя, изготовленного из этого материала, то коэффициент поглощения зависит только от длины волны и не зависит от толщины слоя.

Под нитридом метала в описании данного изобретения понимаются как однофазные, так и многофазные соединения, имеющие как стехиометрический, так и нестехиометрический состав.

Под нитридом, оксидом, окси-нитридом кремния в описании данного изобретения понимаются как гидрогенизированные, так и негидрогенизированные соединения кремния, имеющие аморфную структуру и имеющие как стехиометрический, так и нестехиометрический состав.

Структура для детектирования ИК излучения включает в себя минимум один температурный детектор на микро-мембране, находящейся над поверхностью подложки. Микро-мембрана подвешена над поверхностью подожки посредством ножек и колонн. Ножки - это удлиненный элемент, имеющий низкую теплопроводность для обеспечения термоизоляции микро-мембраны и температурного детектора, находящегося на ней от подложки. Один конец каждой ножки соединен с микро-мембраной, другой конец ножки соединен с соответствующей колонной, обеспечивающей зазор между поверхностью подложки и микро-мембраной. Ножки совместно с колоннами обеспечивают электрическое соединение с электронными компонентами (цепями) на подложке, предназначенными для считывания данных с температурного детектора. Для улучшения чувствительности температурного детектора ИК излучения может использоваться абсорбер ИК излучения, термически связанный с температурным детектором ИК излучения. ИК излучение может поглощаться как абсорбером, так и самим температурным детектором и/или материалом микро-мембраны. Кроме того, поверхность подложки под микромембраной может быть покрыта материалом, отражающим ИК излучение для повышения процента поглощения ИК излучения, преобразованного температурным детектором. Микро-мембрана, интегрально соединенные с ней ножки, температурный детектор, расположенный на ней, образуют планарную структуру. Эта планарная структура также может включать в себя абсорбер.

Такая структура может быть изготовлена с использованием тонкопленочных технологий, широко распространенных в полупроводниковой промышленности. Как правило, для упрощения технологического процесса один слой материала структурируется таким образом, что различные части этого слоя используются в различных частях изделия. Например, один диэлектрический слой может быть использован для формирования не только микро-мембраны но и ножек. Кроме того, правильно подобранный материал микро-мембраны позволяет ей функционировать как абсорбер. Такие материалы, как оксид, нитрид или окси-нитрид кремния, имеют абсорбционные пики в ИК диапазоне. Например вибрационные моды химических связей Si-N, Si-H и N-H вызывают соответствующие абсорбционные пики на длинах волн 11.76 мкм, 4.5 мкм и 2.99 мкм соответственно. Однако использование одного слоя в различных элементах структуры накладывает много требований к свойствам слоев. Например, если один слой диэлектрика используется для изготовления как микро-мембраны, так и ножек, и, кроме того, этот слой должен функционировать как абсорбер, то внутренние механические напряжения в этом слое должны быть оптимизированы таким образом, чтобы не вызывать изгиба ножек и микромембраны, кроме того, абсорбция слоя, использованного для изготовления микро-мембраны, в рабочем ИК диапазоне должна быть высокой, кроме того теплопроводность того же слоя, использованного для изготовления ножек, должна быть низкой для минимизации тепловых потерь через ножки.

Решение такой многоцелевой задачи оптимизации свойств слоев может оказаться, если не невыполнимой, то очень сложной. Одним из аспектов данного изобретения является снижение теплопроводности диэлектрических слоев, используемых в ножках посредством прикладывания к ним напряжений растяжения. Снижение теплопроводности ножки, состоящей из трех слоев, где электропроводящий слой находится между двумя слоями диэлектриков, может быть достигнуто, когда электропроводящий слой изготовлен из жесткого материала, имеющего напряжения сжатия. В таком случае электропроводящий слой вызывает напряжения растяжения в диэлектрических слоях, которые, в свою очередь, снижают теплопроводность диэлектрических слоев. Этот эффект позволяет упростить задачу оптимизации, например если диэлектрический слой используется для изготовления ножек и микро-мембраны, кроме того, он должен обладать ещё и определенными абсорбционными свойствами в ИК диапазоне, то применение вышеупомянутого приема для снижения теплопроводности диэлектрических слоев позволяет оптимизировать параметры напыления диэлектрических слоев, прежде всего, для получения оптимальной абсорбции в ИК диапазоне и предотвращения изгиба микро-мембраны. Кроме того, безотносительно задач оптимизации, вышеупомянутый прием прикладывания напряжений растяжения к диэлектрическим слоям позволяет улучшать параметры детекторов (т.е. снижать теплопроводность ножек), изготавливаемых с использованием уже оптимизированных процессов. Для этого нужно оптимизировать внутренние напряжения в электропроводящем слое таким образом, чтобы он вызывал напряжения растяжения в соседних диэлектрических слоях.

В свою очередь, задача оптимизации изготовления структур для детектирования ИК излучения может включать в себя следующие этапы. Сначала создается библиотека технологических процессов для нанесения слоев, используемых для изготовления структур. В эту библиотеку входят не только технологические параметры нанесения, но и свойства слоев, которые были нанесены в результате использования этих технологических процессов. Свойства слоев в библиотеке включают в себя свойства, которые учитываются аддитивно при анализе характеристик структур для детектирования ИК излучения. Например, знание коэффициентов преломления и абсорбции материалов позволяет вычислить спектр поглощения микро-мембраны и/или абсорбера, состоящих из нескольких слоев материалов, свойства которых занесены в библиотеку вместе с соответствующими параметрами напыления. Кроме того, в библиотеке могут быть сохранены такие механические свойства слоев, такие как значения биаксиальных модулей и внутренних напряжений. Эти параметры, в свою очередь, позволяют выбрать оптимальные значения толщин слоев для получения вышеупомянутого эффекта снижения теплопроводности ножек, которые также позволяют избежать недопустимую деформацию микромембраны.

После создания библиотеки проводится подбор слоев, которые согласно расчету/математическому моделированию могут обеспечить заданные характеристики одного или нескольких элементов конструкции структур для детектирования ИК излучения. Один или несколько элементов конструкции с вышеупомянутыми характеристиками позволяют изготовить структуру для детектирования ИК излучения с заданными характеристиками. Например заранее измеренные коэффициенты абсорбции и преломления отдельных слоев позволяют смоделировать абсорбцию многослойной структуры, состоящих из нескольких слоев, т.е. абсорбцию ИК излучения в структуре для детектирования ИК излучения. Подбор слоев может также проводиться с учетом максимизации вышеупомянутого эффекта снижения теплопроводности ножек. Знание механических свойств отдельных слоев, используемых для изготовления ножек, позволяет аналитически решить задачу многоцелевой оптимизации, согласно которой выбранные слои для изготовления ножек должны обеспечивать отсутствие недопустимой деформации ножек и одновременно обеспечивать максимизацию вышеупомянутого эффекта снижения теплопроводности ножек (т.е. использовать электропроводящий, слой используемый для формирования ножек, для создания напряжений растяжения в граничащих с ним диэлектрических слоях). Кроме того, задача многоцелевой оптимизации может включать в себя задачу получения требуемой абсорбции в рамках вышеупомянутого моделирования абсорбции, если хотя бы один слой используется для формирования как ножек, так и элементов конструкции структуры для детектирования ИК излучения, которые абсорбируют ИК излучение и передают абсорбированное ИК излучение температурному детектору (например, микро-мембрана и/или абсорбер). В дальнейшем проводятся изготовление структур и измерение их характеристик. На этом этапе осуществляется измерение не только характеристик, которые были ранее смоделированы на основе свойств материалов (например, спектра поглощения), но и характеристик которые определяются на основе сложных эффектов, обусловленных взаимным влиянием процессов, происходящих в слоях (например, теплопроводность ножек). Теплопроводность ножек, состоящих из нескольких слоев, помимо прочих факторов определяется длиной пробега фононов, переносящих тепло, которая сопоставима с размерами сечения ножек, рассеянием фононов на границах слоев, а таке вышеупомянутым эффектом снижения теплопроводности в диэлектрических слоях. Так же на этом этапе может проводиться измерение интегральных характеристик структуры для детектирования ИК излучения таких, как, например, чувствительность в рабочем диапазоне.

Если в результате измерений установлено, что характеристики структур не соответствуют заданным, то проводятся подбор новой комбинации слоев и/или оптимизация толщин уже выбранных слоев. В дальнейшем изготавливаются новые структуры с учетом внесенных изменений.

Процесс такой итерационной оптимизации может повторятся несколько раз, пока измеренные характеристики вновь изготовленных структур не будут соответствовать заданным значениям (например, не будут в заданных интервалах) или пока этот итерационный процесс не выйдет на насыщение, т.е. изменения (улучшения) одной или нескольких характеристик, полученные в результате очередной итерации, будут являются незначительными (например, когда относительное изменение одной или нескольких характеристик меньше определенного значения).

Электропроводящий слой, расположенный между слоями диэлектриков в ножках, может быть изготовлен из любого электропроводящего жесткого стабильного материала, способного вызвать напряжения растяжения в соседних диэлектрических слоях, которые приводят к снижению их теплопроводности. Подходящими материалами могут быть нитриды переходных металлов четвертой, пятой или шестой групп Периодической системы химических элементов, такие как титан, ванадий, хром, цирконий, ниобий, молибден, гафний, тантал или вольфрам. Электропроводящий слой может быть изготовлен также из твердых растворов или сплавов данных металлов или их нитридов. Кроме того, электропроводящий слой может быть многослойным, т.е. состоять из нескольких электропроводящих слоев. Электропроводящий слой может быть нанесен методом магнетронного напыления, методом плазмохимического газофазного осаждения или методом распыления мишени ионным пучком. В качестве источника ионного пучка может быть использован источник Кауфмана. Нитриды металлов могут быть напылены с использованием мишеней из соответствующих нитридов металлов или методом реактивного напыления. В случае реактивного напыления с использованием ионного пучка азот может напускаться непосредственно в вакуумную камеру, где проводится напыление, и/или может использоваться дополнительный источник ионного пучка для азотирования поверхности выращиваемого слоя.

Диэлектрические слои могут быть изготовлены, например, из нитрида, оксида или окси-нитрида кремния. Каждый из диэлектрических слоев может быть многослойным, т.е. состоять из нескольких диэлектрических слоев. Диэлектрические слои могут быть нанесены методом магнетронного напыления, методом плазмохимического газофазного осаждения или методом распыления мишени ионным пучком. Для нейтрализации заряда поверхности распыляемой мишени и/или поверхности подложки, на которую проводится напыление, может использоваться вспомогательный источник электронов. Нитриды, оксиды и окси-нитриды кремния могут быть нанесения с использованием мишеней из соответствующих нитридов, оксидов и окси-нитридов кремния или методом реактивного напыления. В случае реактивного напыления с использованием ионного пучка азот и/или кислород могут напускаться в вакуумную камеру, где проводится напыление, и/или может использоваться дополнительный источник ионного пучка для азотирования и/или окисления поверхности выращиваемого слоя.

Для создания напряжений растяжения в слоях диэлектриков, прилегающих к электропроводящему слою в ножках может быть использован следующий процесс: формирование жертвенного слоя на подложке; формирование ножек на жертвенном слое; удаление жертвенного слоя. Формирование ножек включает в себя: последовательное формирование на жертвенном слое одного из диэлектрических слоев, формирование на сформированном диэлектрическом слое электропроводящего слоя, имеющего напряжение сжатия, формирование другого диэлектрических слоя на электропроводящем слое. При таком изготовлении ножек электропроводящий слой вызывает напряжения растяжения в прилегающих диэлектрических слоях после удаления жертвенного слоя. Для нанесения диэлектрических слоев наиболее предпочтительным является использование процессов напыления, позволяющих получать ненапряженные слои диэлектриков на подложке.

Механические свойства слоев, использованных для изготовления ножек, могут удовлетворять следующим правилам, позволяющим оптимизировать ножки таким образом, чтобы их изгиб являлся незначительным и/или планарность и параллельность микро-мембраны относительно поверхности подложки не были нарушены:

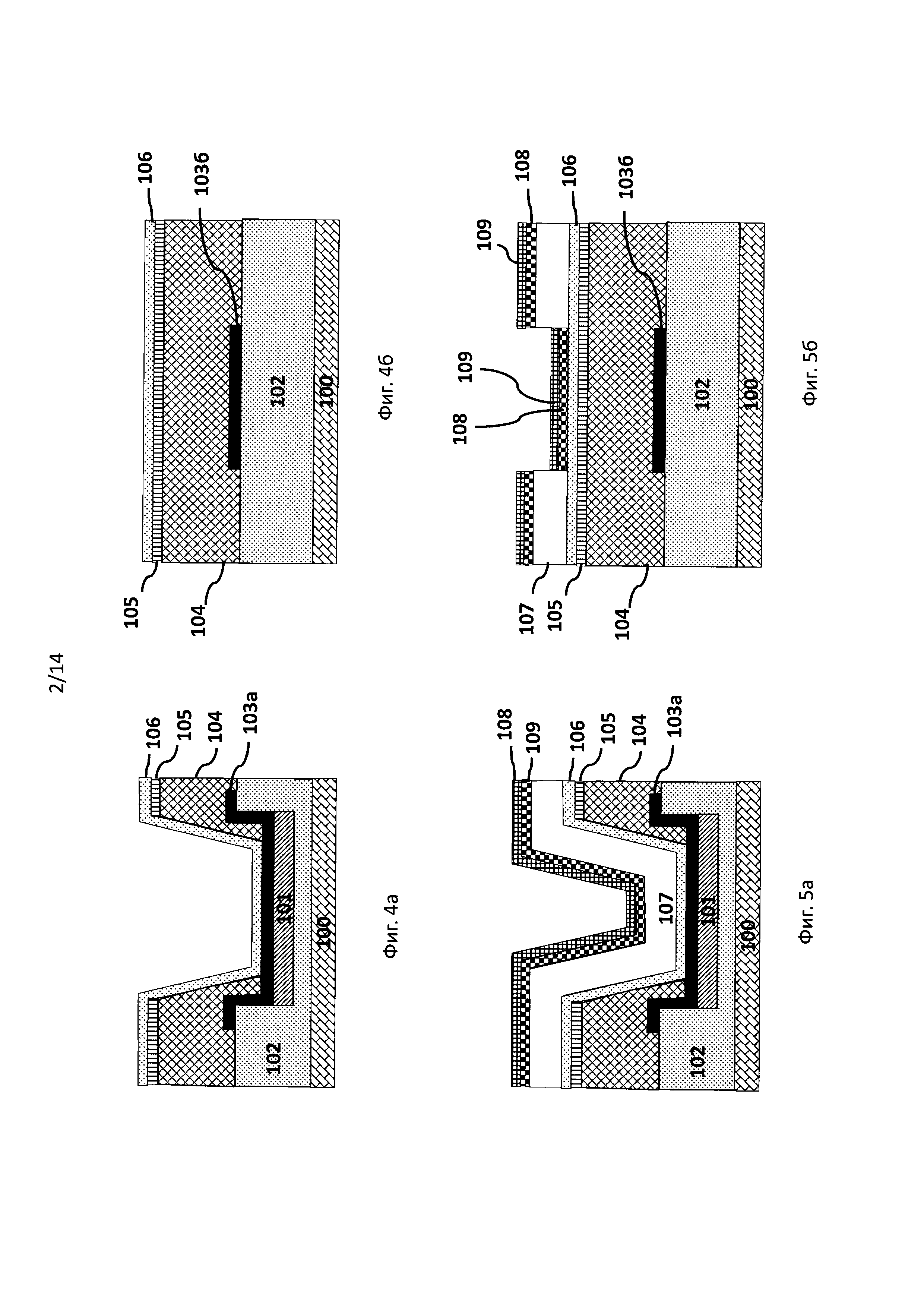

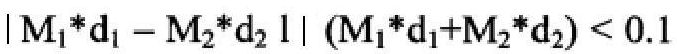

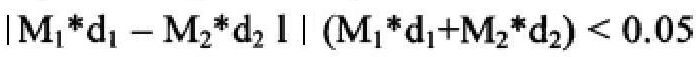

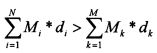

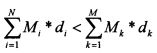

1. |M1*d1-M2*d2|/(M1*d1+M2*d2)<0.1, где "| |" операция вычисления модуля, т.е. абсолютного значения величины; M1 и d1 являются биаксиальным модулем и толщиной первого диэлектрического слоя, примыкающего к одной поверхности электропроводящего слоя ножек; М2 и d2 являются биаксиальным модулем и толщиной второго диэлектрического слоя, примыкающего к противоположной поверхности электропроводящего слоя ножек. В отдельных случаях предпочтителен более жесткий критерий: 1 M1*d1-M2*d2 1/(M1*d1+M2*d2)<0.05. Эти критерии применимы, когда в первом и втором диэлектрическом слоях отсутствуют внутренние напряжения непосредственно после их напыления, и до того момента, когда в процессе изготовления пикселя внутренние напряжения сжатия в электропроводящем слое вызывают напряжения растяжения во фрагментах первого и второго диэлектрических слоев, использованных для формирования ножек. Кроме того, эти критерии применимы, когда во фрагментах электропроводящего слоя, использованных для изготовления ножек, отсутствует градиент внутренних напряжений по толщине электропроводящего слоя.

2. M1*d1>M2*d2, этот критерий применим, когда внутренние напряжения сжатия в электропроводящем слое существенно изменяются по толщине слоя, когда абсолютное значение напряжений сжатия в электропроводящем слое на границе с первым диэлектрическим слоем, имеющем биаксиальный модуль M1 и толщину d1, больше чем абсолютное значение напряжений сжатия в электропроводящем слое на границе со вторым диэлектрическим слоем, имеющем биаксиальный модуль М2 и толщину d2. Вышеупомянутый критерий может быть сформулирован и для "зеркального случая", когда абсолютное значение напряжений сжатия в электропроводящем слое на границе с первым диэлектрическим слоем, меньше чем абсолютное значение напряжений сжатия в электропроводящем слое на границе со вторым диэлектрическим слоем. В таком случае M1*d1<M2*d2. Критерии пункта 2 применимы, когда в первом и втором диэлектрическом слоях отсутствуют внутренние напряжения непосредственно после их напыления, и до того момента, когда в процессе изготовления пикселя внутренние напряжения сжатия в электропроводящем слое вызывают напряжения растяжения во фрагментах первого и второго диэлектрических слоев, использованных для формирования ножек.

Слои без градиентов внутренних напряжений могут быть получены в результате следующего процесса оптимизации процесса нанесения. Сначала наносятся минимум два слоя различной толщины. Толщина одного слоя является номинальной, т.е. равной толщине слоя, который используется для изготовления структуры для детектирования ИК излучения. Остальные слои, в дальнейшем называемые тестовыми, имеют толщины, которые меньше толщины номинального соля. Например можно использовать минимум один тестовый слой, имеющий толщину в интервале 30 - 40% от номинальной толщины. Если значения внутренних напряжений, измеренных при помощи формулы Стони2 в слое и всех тестовых слоях не лежат в заданном интервале (например, заданное значение +/-5%), то проводится оптимизация процесса нанесения слоев в результате которой выбираются один или несколько подстроечных технологических параметров нанесения, которые изменяются в процессе нанесения слоев таким образом, что значения внутренних напряжений в слое и всех тестовых слоях лежат в заданном интервале. Например, в качестве подстроечных технологических параметров можно использовать частоту разряда плазмы или соотношение периодов возбуждения плазмы на различных частотах для процессов плазмохимического газофазного осаждения (CVD) напыления слоев3. В свою очередь, для процессов газофазного нанесения слоев (PVD) можно использовать интенсивность ионной бомбардировки поверхности напыляемого слоя (ion assistance) в качестве подстроечного параметра.

Реализация данного изобретения и преимущества, которые вытекают из него, станут более отчетливо очевидными в результате рассмотрения иллюстративных примеров, которые следуют ниже, приведенных только для сведения, но не означающих ограничения, подкрепленных приложенными чертежами.

На чертежах:

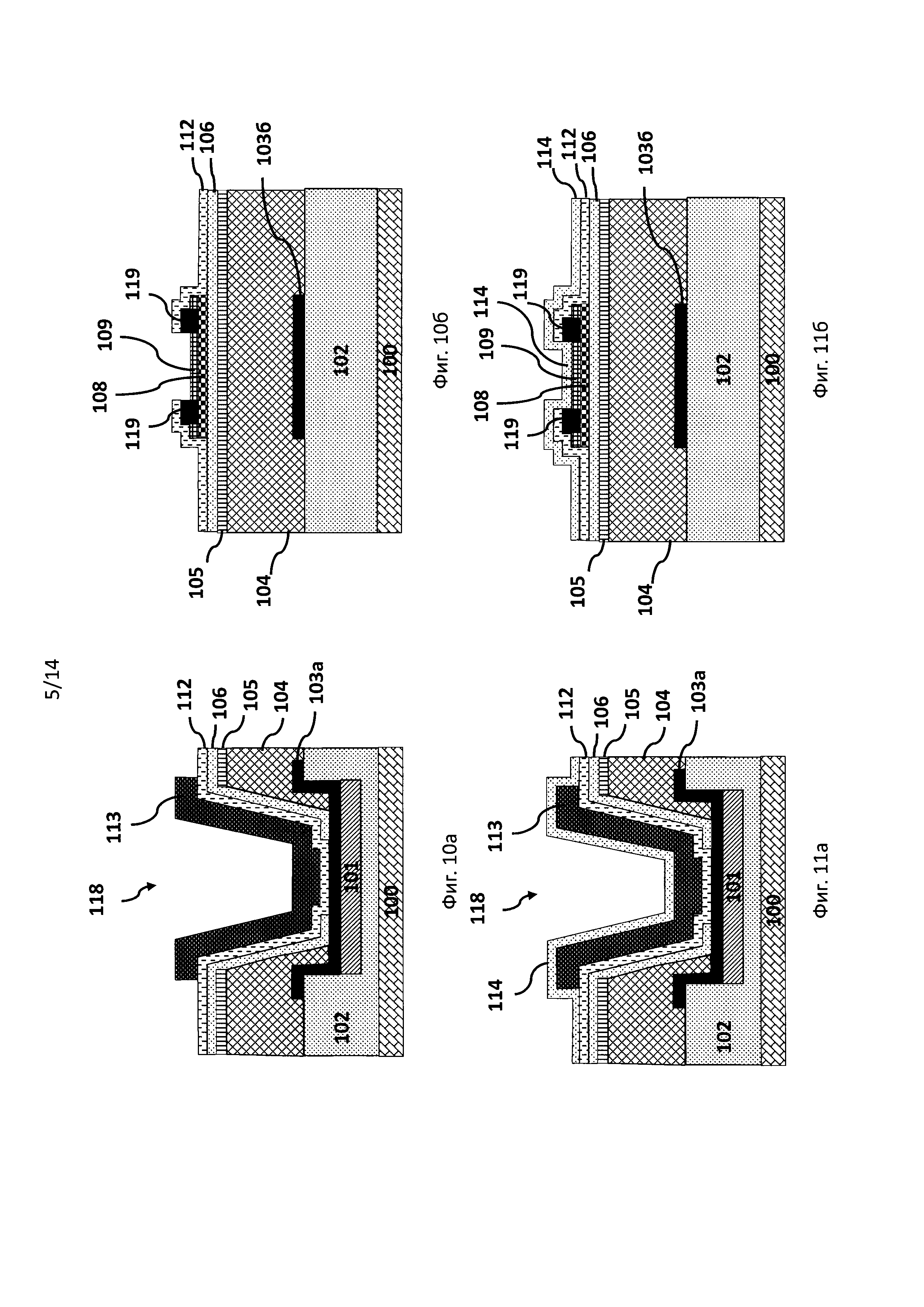

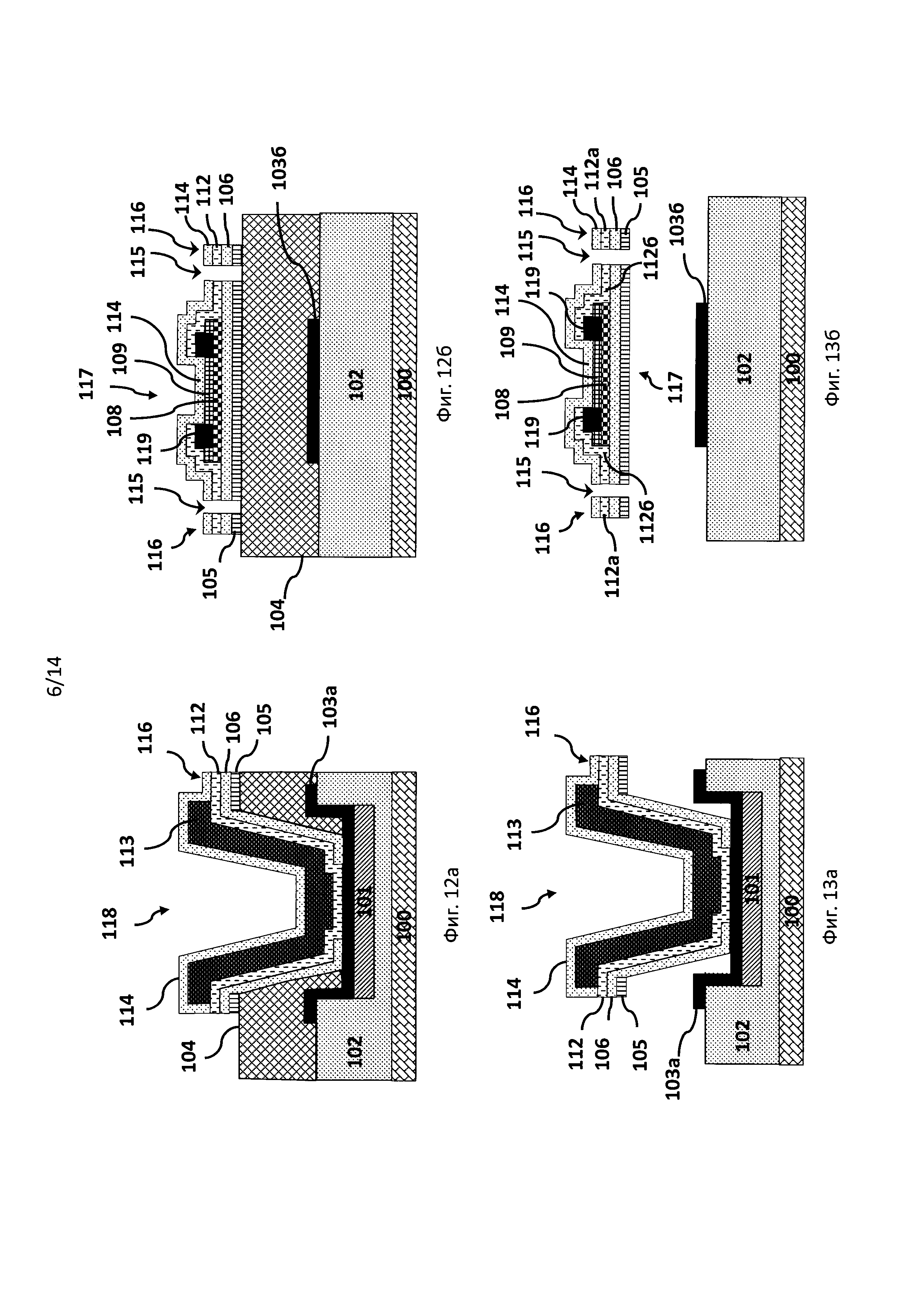

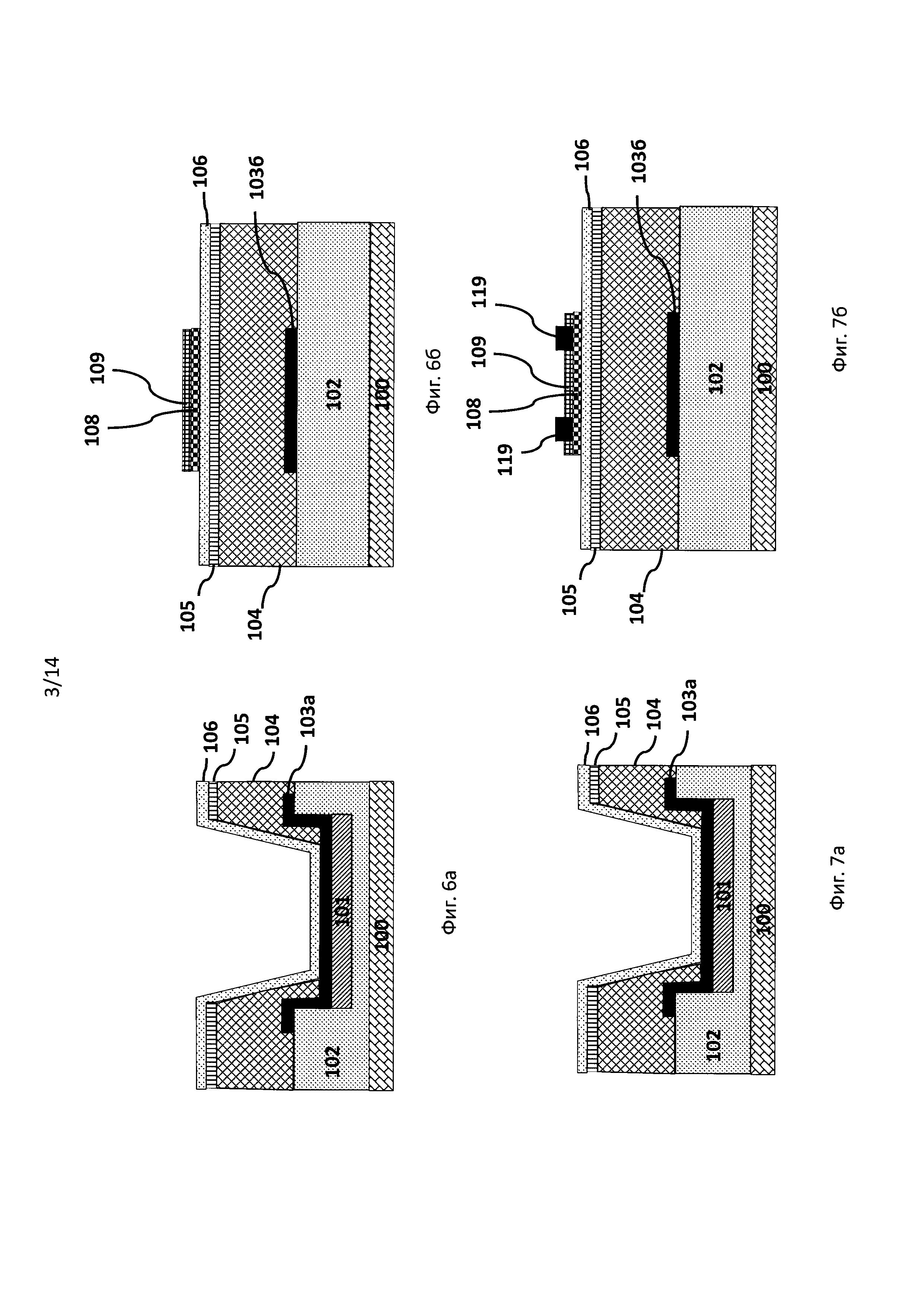

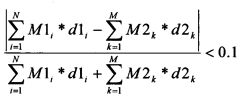

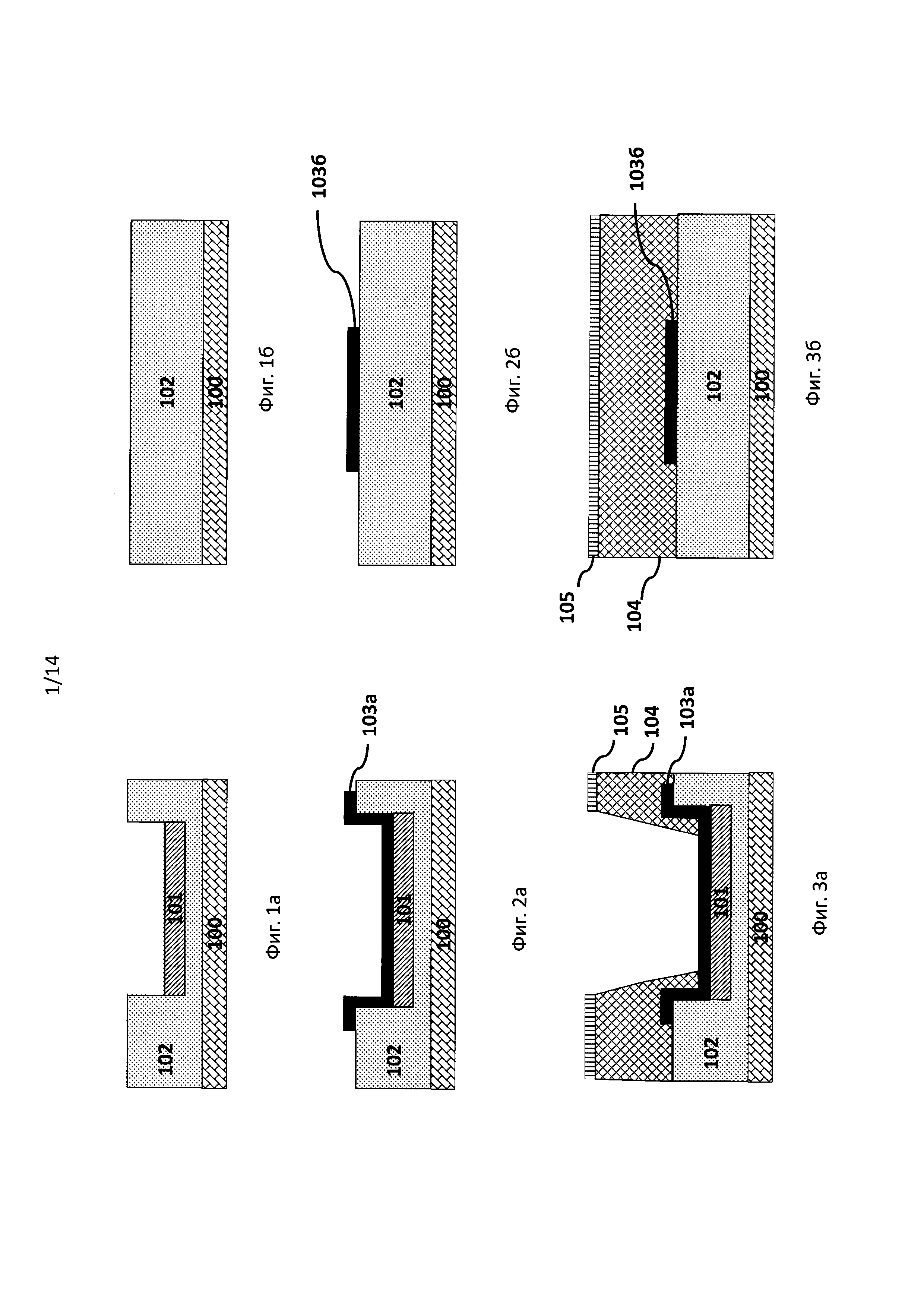

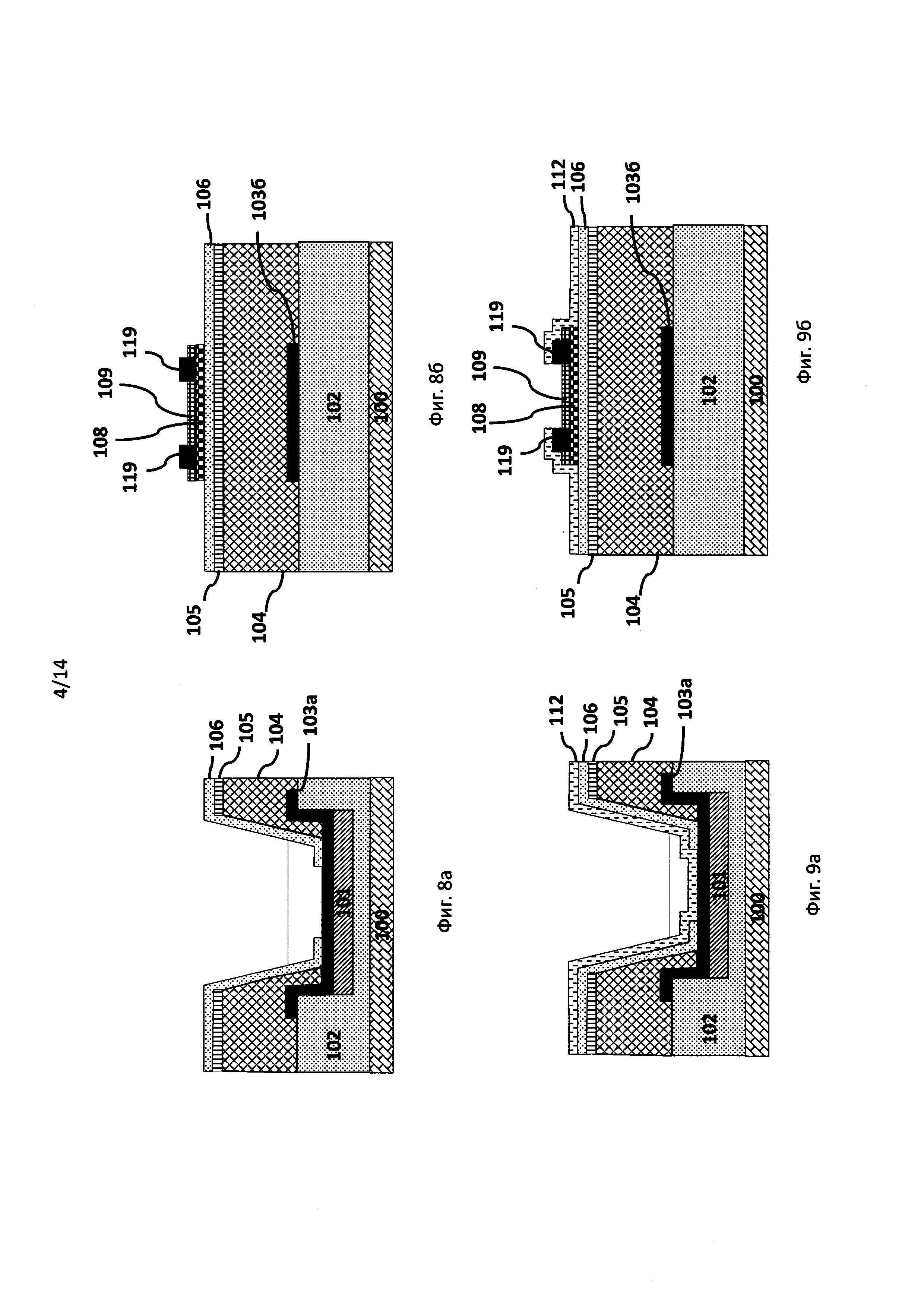

Фиг. 1а - 13а иллюстрируют сечение колонны на подложке на различных этапах изготовления структуры;

Фиг. 1б - 13б иллюстрируют сечение микро-мембраны, температурного детектора, абсорбера, ножек и подложки на различных этапах изготовления структуры;

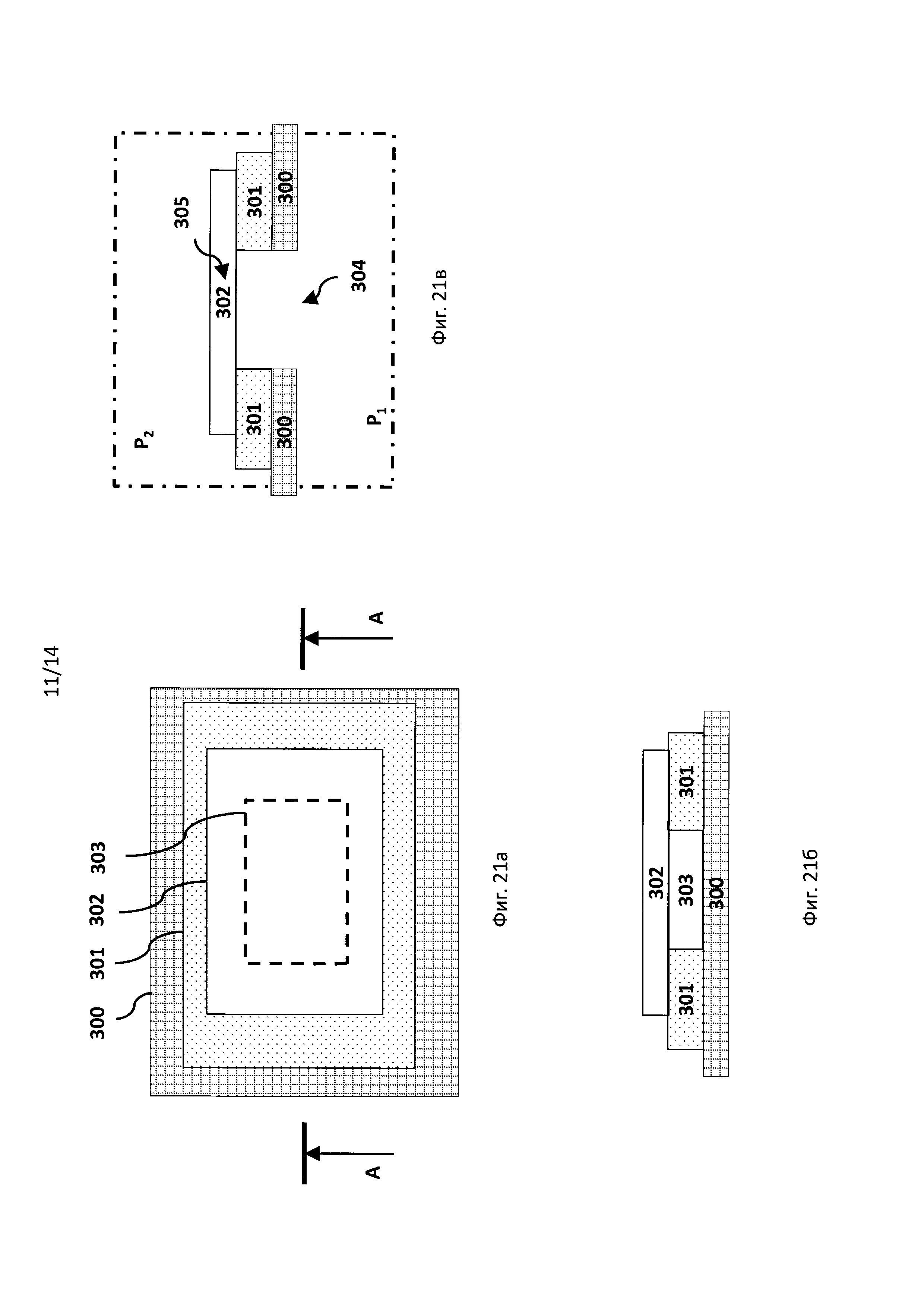

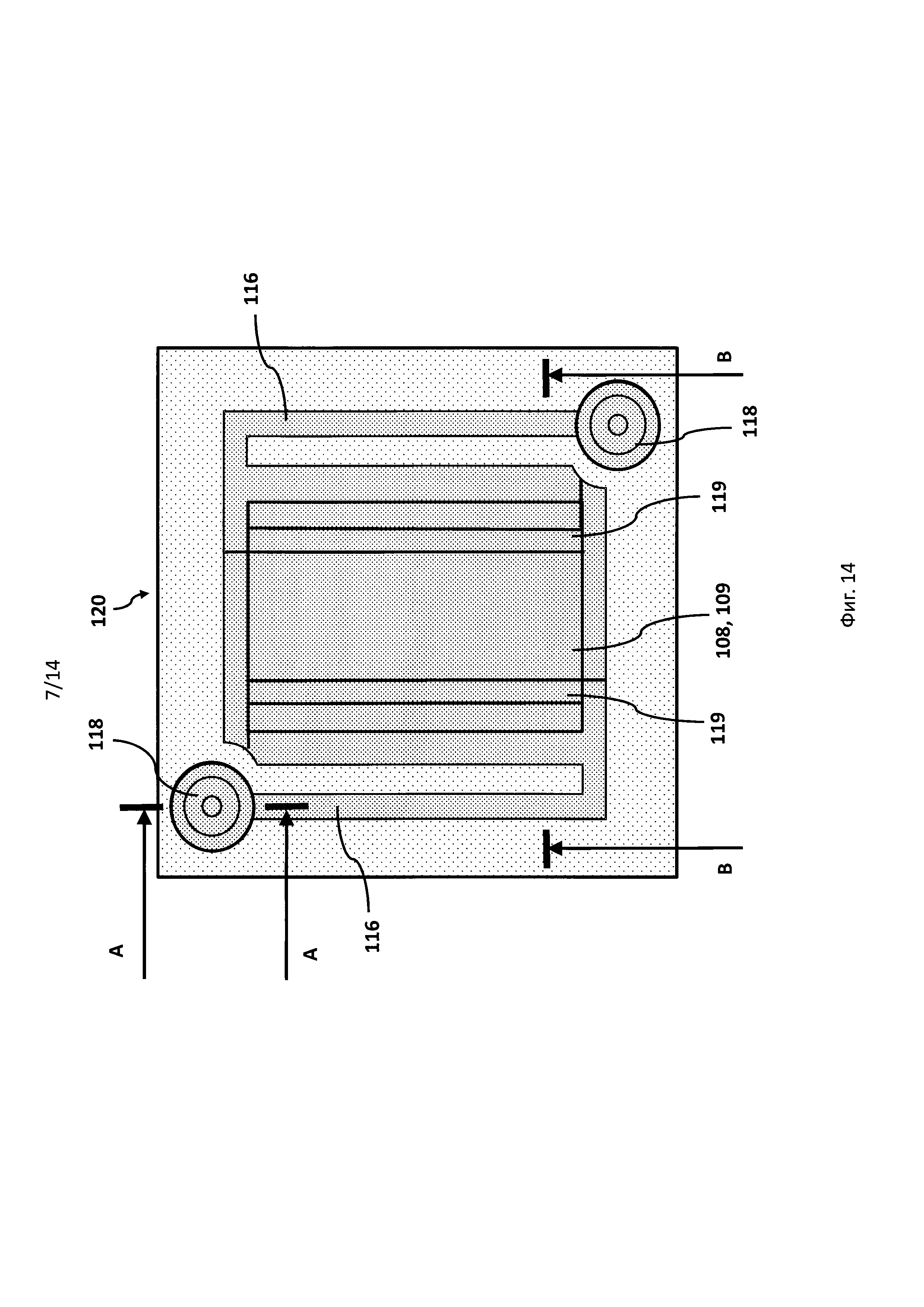

Фиг. 14 иллюстрирует вид сверху пикселя, оснащенным температурным детектором;

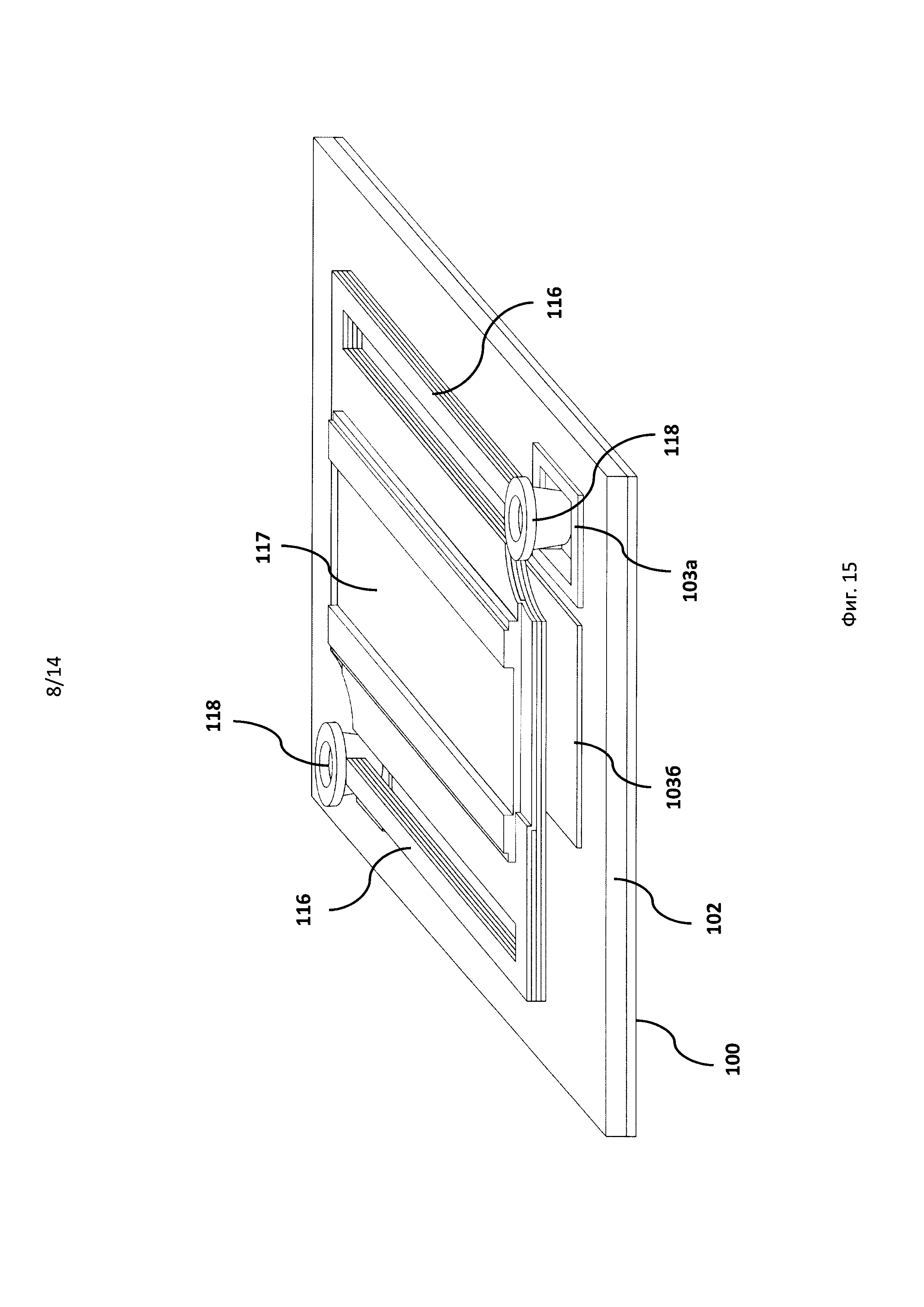

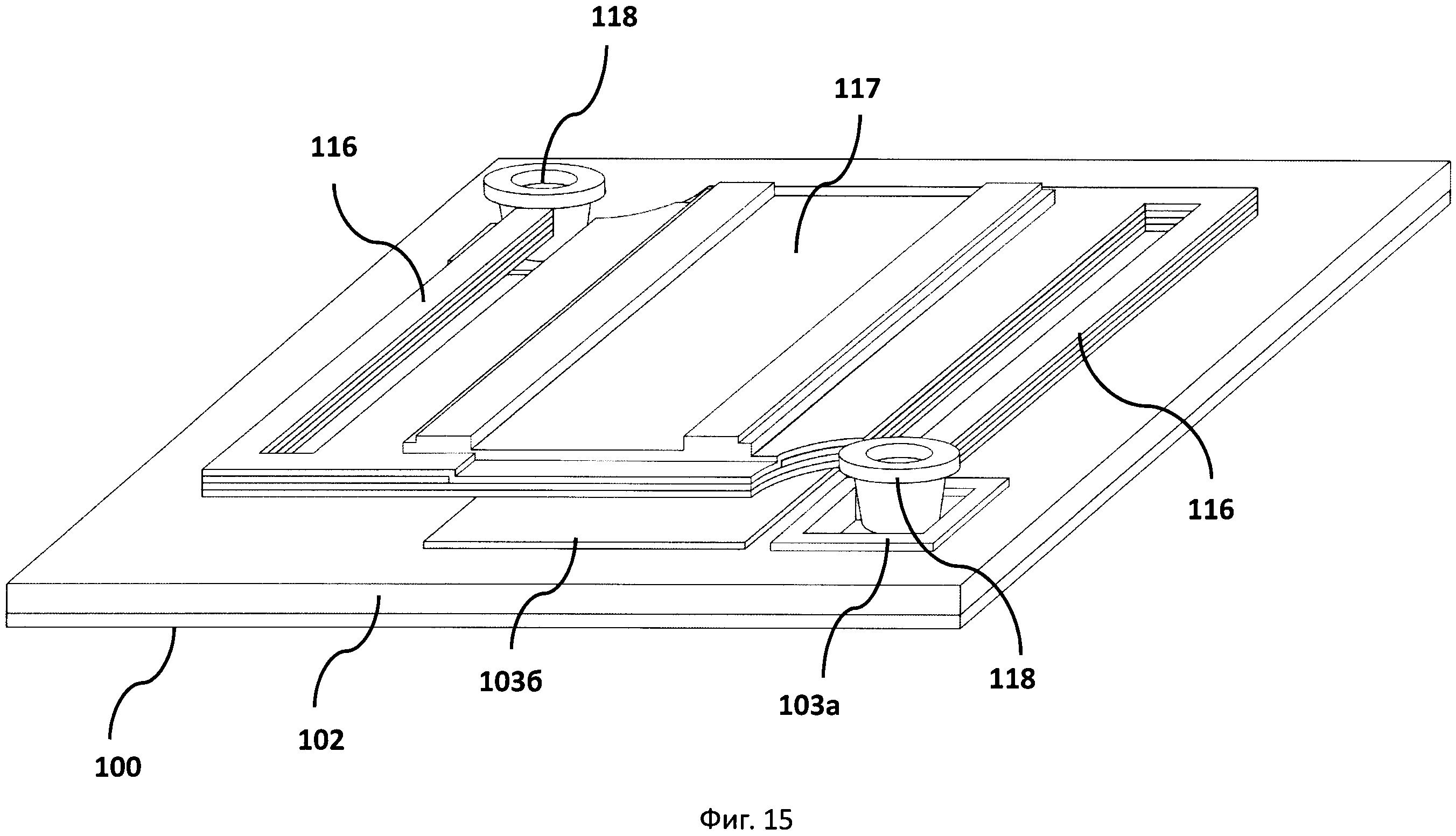

Фиг. 15 иллюстрирует трехмерное изображение пикселя, оснащенным температурным детектором;

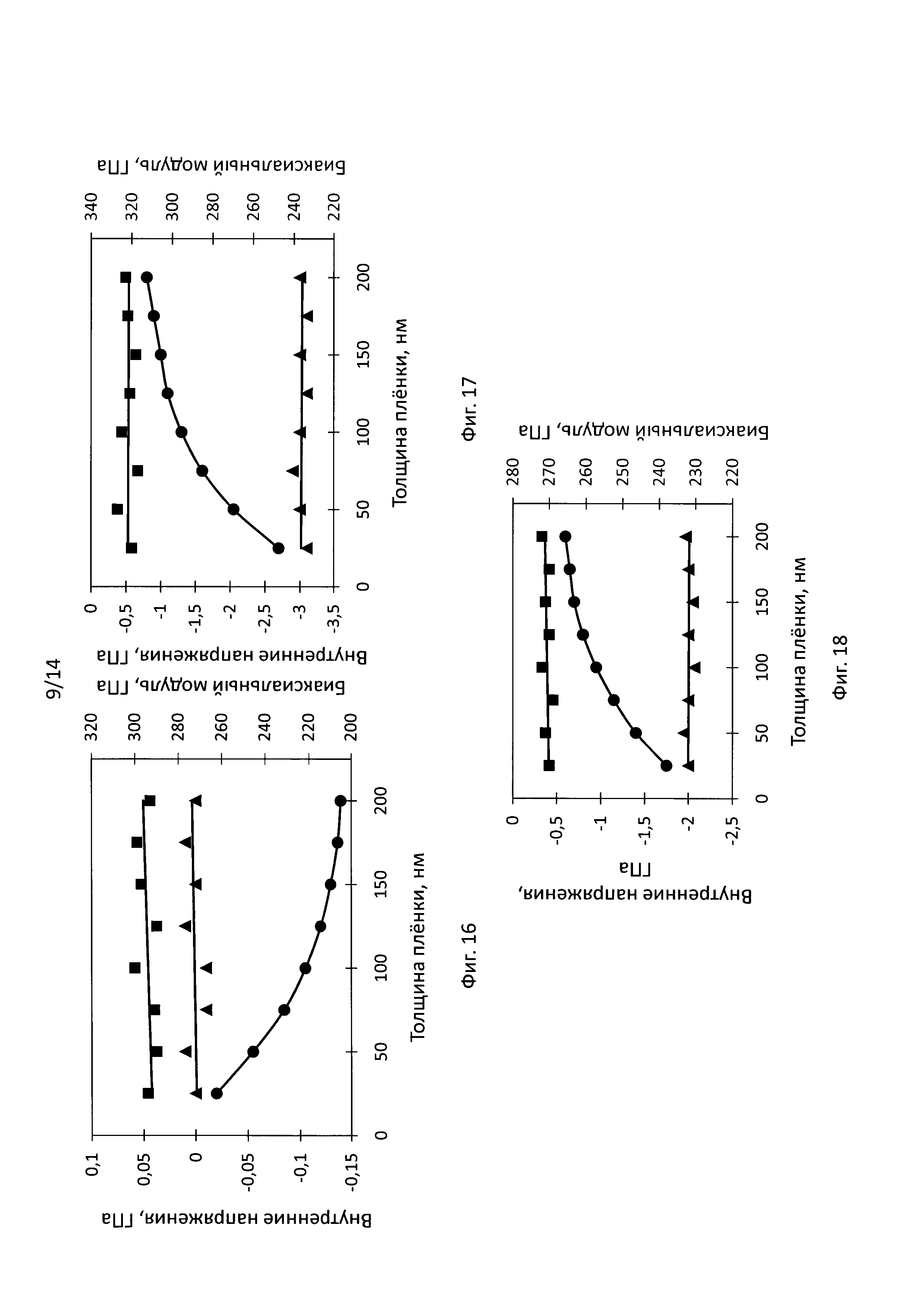

Фиг. 16 иллюстрирует внутренние напряжения и значения биаксиального модуля в слоях нитрида кремния в зависимости от толщин пленок;

Фиг. 17 иллюстрирует внутренние напряжения и значения биаксиального модуля в слоях нитрида титана в зависимости от толщин пленок;

Фиг. 18 иллюстрирует внутренние напряжения и значения биаксиального модуля в слоях нитрида титана в зависимости от толщин пленок;

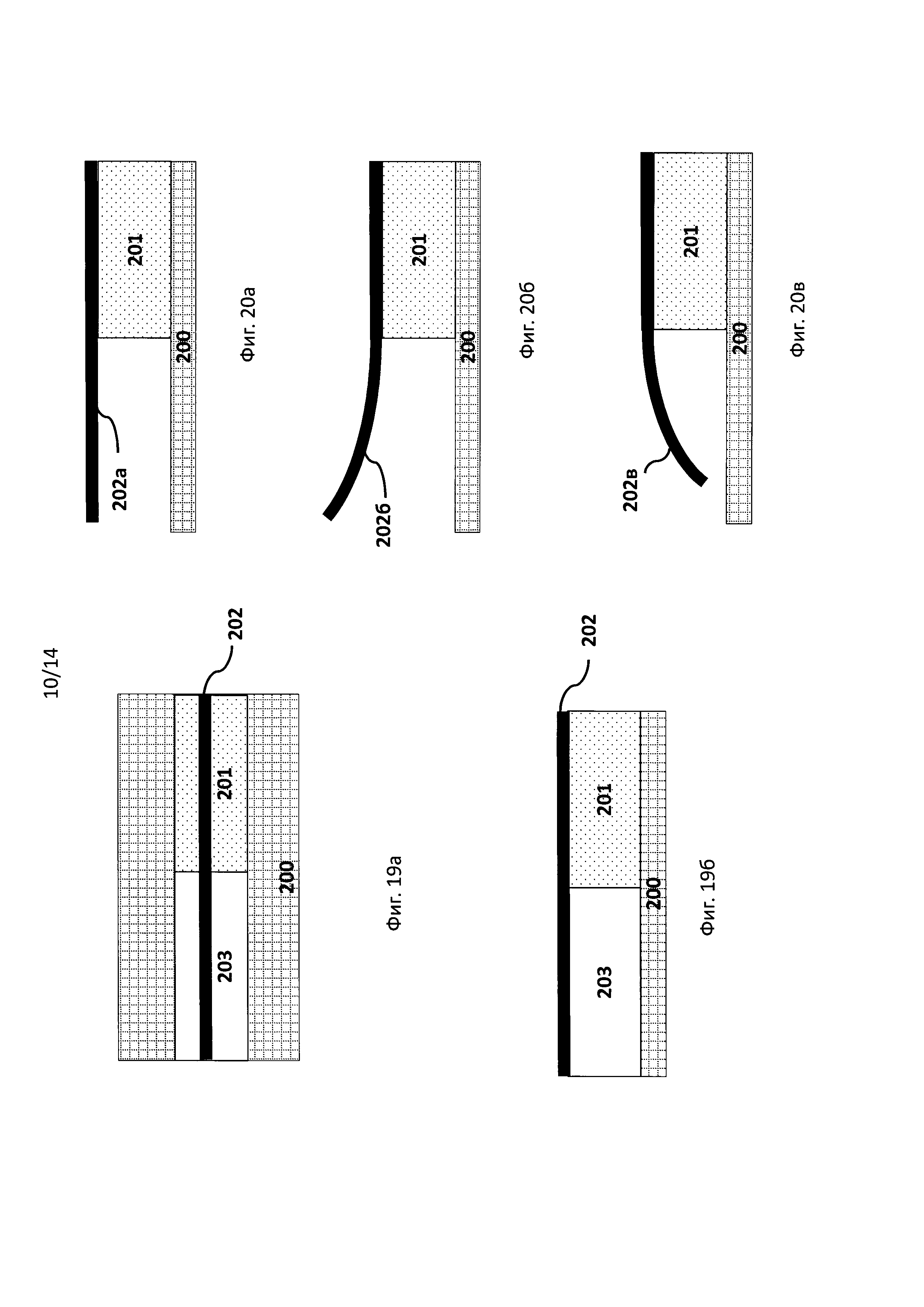

Фиг. 19а и 19б иллюстрируют тестовую структуру для выявления градиента внутренних напряжений в слоях различных материалов;

Фиг. 20а и 20в иллюстрируют тестовые структуры после удаления жертвенного слоя, для пленок с различными градиентами внутренних напряжений по толщине;

Фиг. 21а и 21в иллюстрируют тестовую структуру для измерения биаксиальных модулей материалов;

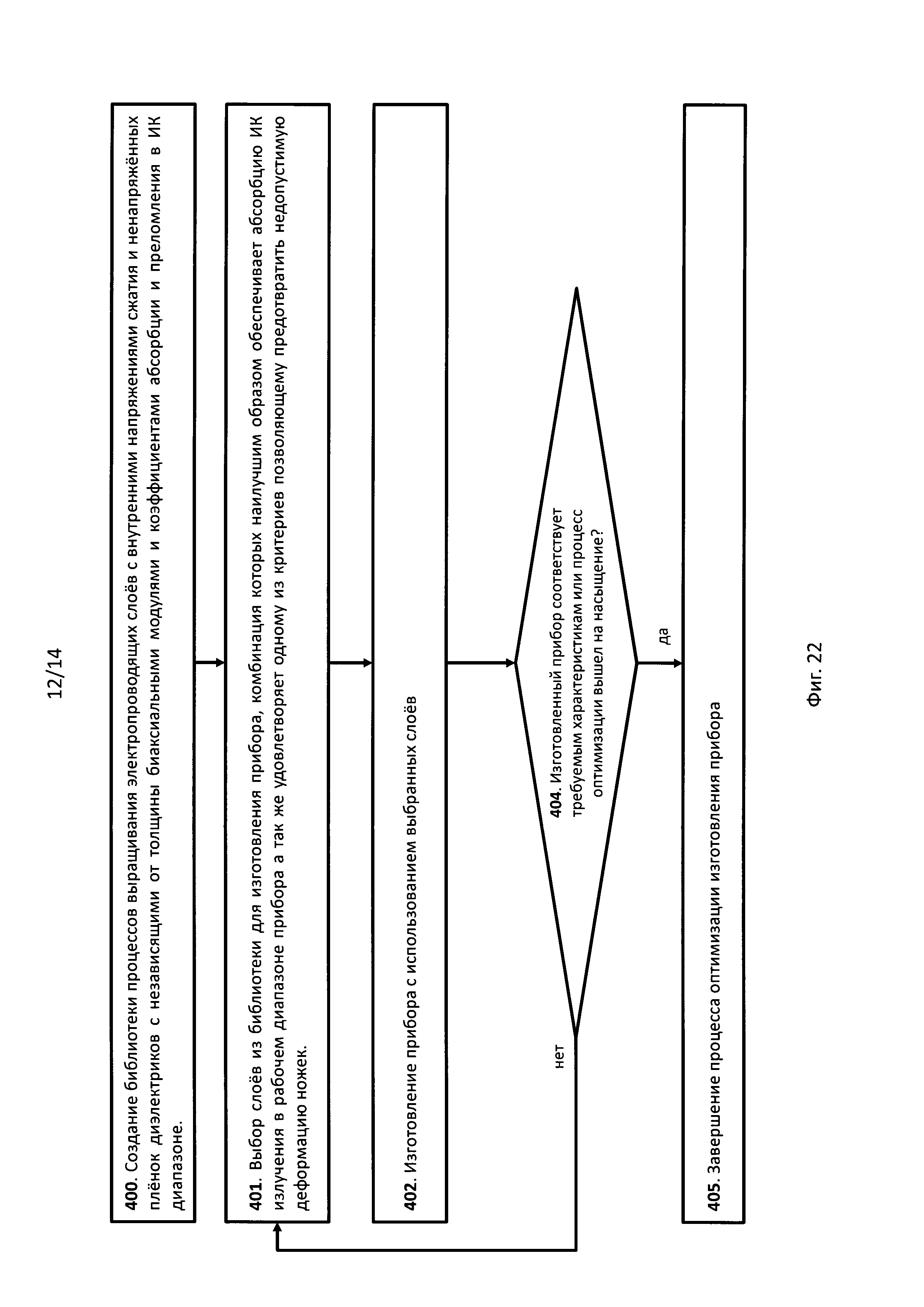

Фиг. 22 иллюстрирует диаграмму последовательности этапов оптимизации изготовления пикселя;

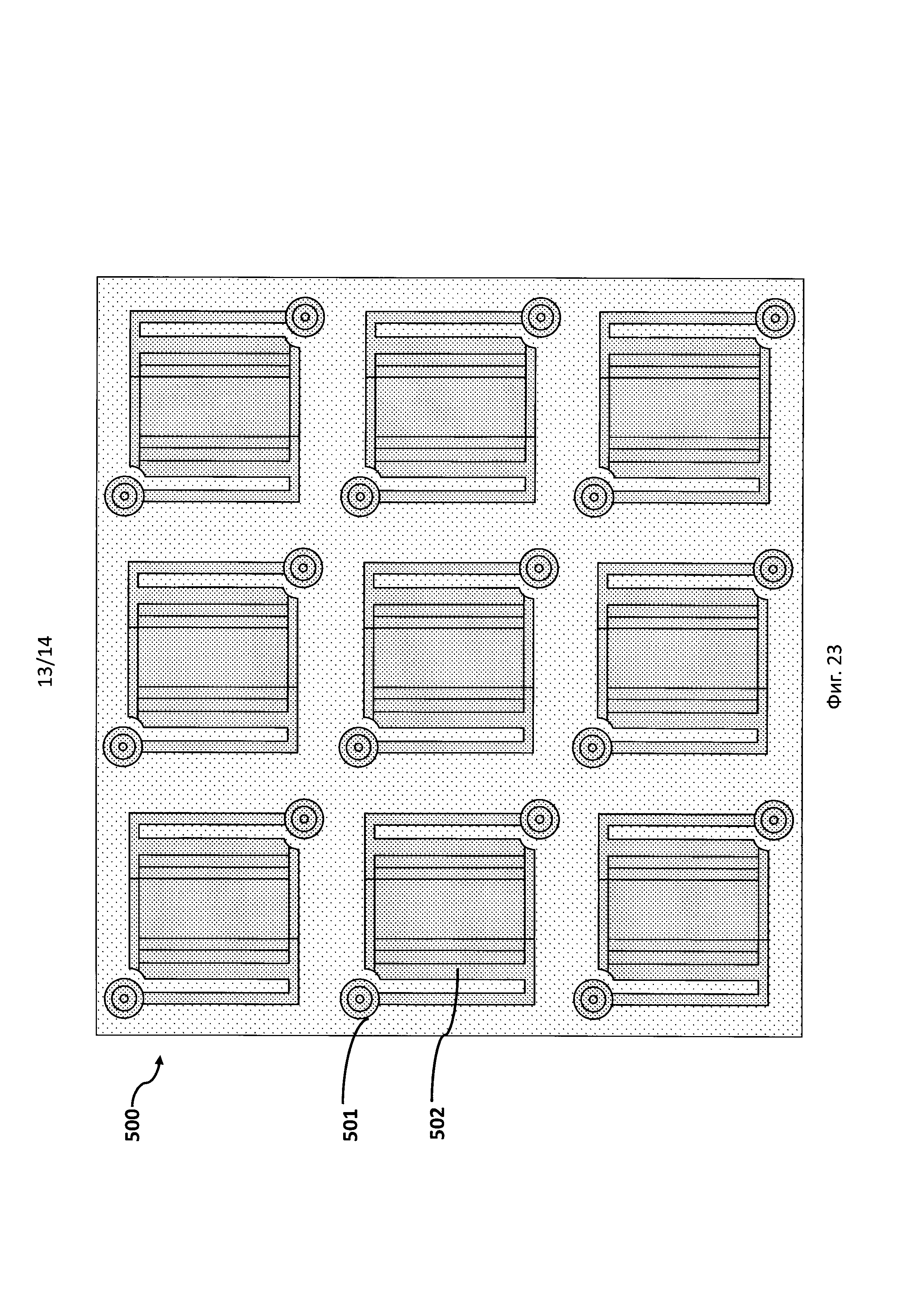

Фиг. 23 иллюстрирует матрицу пикселей;

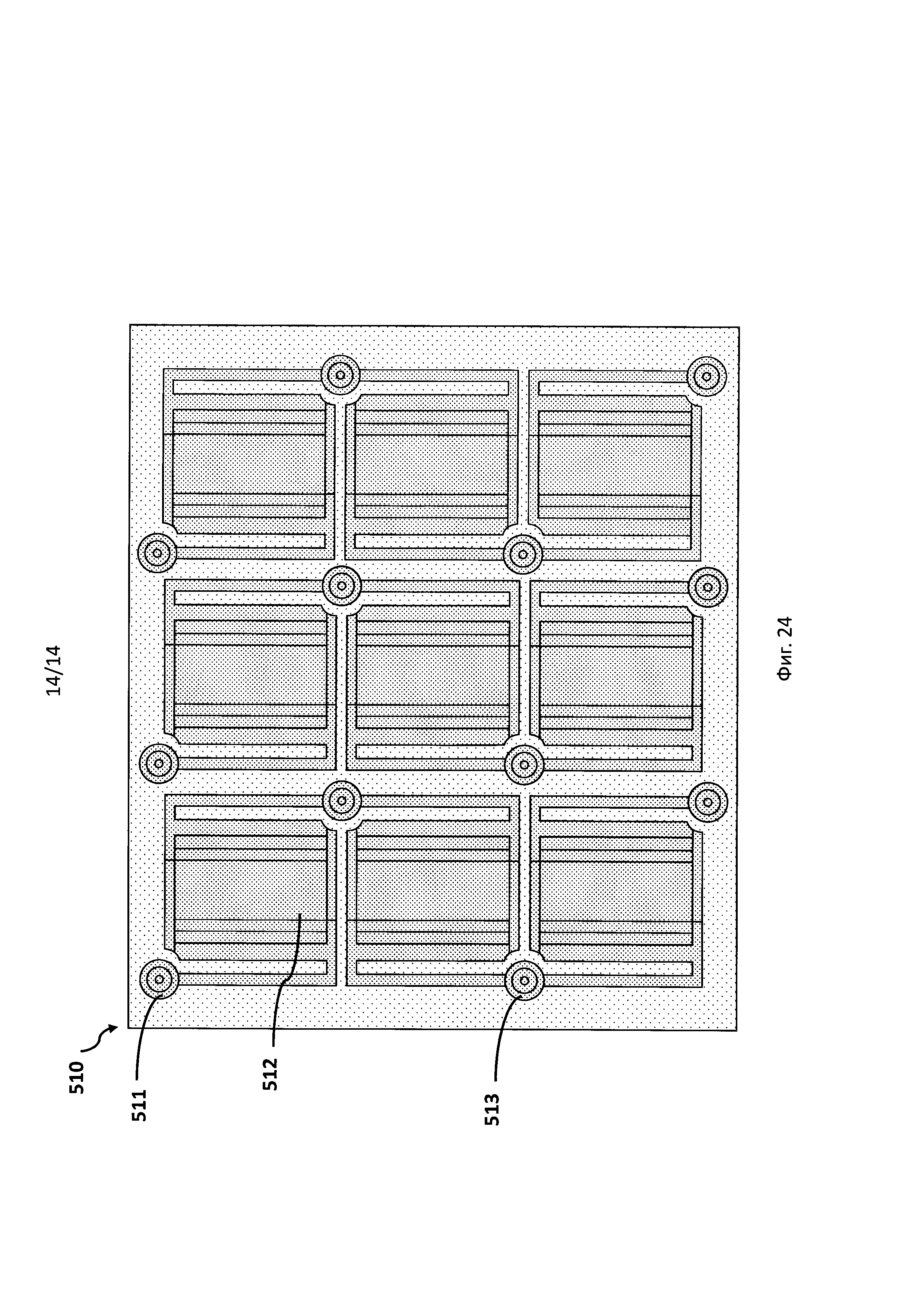

Фиг. 24 иллюстрирует матрицу пикселей.

Фиг. 1а - 13а и Фиг. 1б - 13б иллюстрируют сечения колонны, ножек, микромембраны, температурного детектора, подложки и абсорбера в процессе изготовления пикселя оснащенного температурным детектором. Как будет показано далее, пиксели могут быть объединены в матрицу пикселей, позволяющую получать изображение в ИК диапазоне. На начальном этапе на подложке 100 формируются электронные цепи и логические транзисторные элементы 102 для считывания состояния температурного детектора. В случае, когда в качестве температурного детектора используется слой оксида ванадия с высоким температурным коэффициентом электрического сопротивления, электронные цепи и логические транзисторные элементы сконфигурированы для измерения электрического сопротивления слоя оксида ванадия. На фиг. 1а также показан алюминиевый контакт 101 электрических цепей, на котором будет впоследствии сформирована колонна, поддерживающая микро-мембрану. Как будет также проиллюстрировано дальше, электрический контакт температурного детектора с электрическими цепями осуществляется через алюминиевый контакт 101 и колонну, сформированную на нем.

Фиг. 2а и фиг. 2б иллюстрируют следующий этап изготовления пикселя: нанесение и структурирование слоя ИК рефлектора. Часть слоя 103б выполняет функцию ИК рефлектора, другая часть слоя 103а выполняет защитную функцию алюминиевого контакта 101, также она может улучшать адгезию материалов, из которых изготавливается колонна. Этот слой может быть изготовлен из различных металлов, имеющих хорошую отражательную способность в ИК диапазоне. Например этот слой может быть изготовлен из титана, никеля, хрома или никель-хромового сплава. Также этот слой может быть многослойным и может состоять из нескольких металлических слоев. Этот слой может быть нанесен методом магнетронного напыления, методом распыления мишени ионным пучком или термического испарения.

Фиг. 3а и фиг. 3б иллюстрируют дальнейший этап изготовления пикселя. На этом этапе формируется и структурируется жертвенный слой 104. Он может быть структурирован через маску из структурированного слоя 105 методом плазмохимического травления в кислородной или кислород-водородной плазме. В результате структурирования жертвенного слоя формируется окно над контактом 101. Дно сформированного окна открывает поверхность контакта 101, если элемент 103а не был сформирован, или поверхность элемента 103а, если он был сформирован.

В качестве жертвенного слоя может быть использованы органические материалы типа полиимидов, фоторезистов или неорганические материалы на основе низкотемпературных стекол, полученных методом плазмохимического газофазного осаждения или центрифугирования из растворов. Слой 105 может быть удален после структурирования жертвенного слоя 104.

Если слой 105 не удален после структурирования жертвенного слоя, то его части могут быть использованы для изготовления ножек и/или микромембраны.

В качестве альтернативного варианта может быть использован фоточувствительный жертвенный слой. В таком случае процесс структурирования такого слоя не требует использования маски 105. Структурирование фоточувствительного слоя осуществляется также как структурирование фоторезиста, т.е. методом засветки с последующей проявкой и термообработкой.

В зависимости от обработки жертвенного слоя и/или процесса структурирования жертвенного слоя стенки сформированного окна могут быть вертикальными или, как показано на фиг. 3а, наклонными. Наклонные стенки можно получить в результате проявления фоточувствительного жертвенного слоя с последующей термообработкой или методом оптимизации процесса травления.

Толщина жертвенного слоя определяется ИК диапазоном, в котором должен работать пиксель. Например, если пиксель рассчитан на работу в ИК диапазоне 8-12 мкм, то толщина жертвенного слоя над рефлектором 103б выбирается в интервале 1.7-2 мкм. Наилучшим вариантом является толщина жертвенного слоя над рефлектором, равная четверти длины волны, являющейся средним арифметическим значением длин волн, являющимися граничными длинами волн рабочего ИК диапазона прибора.

После структурирования жертвенного слоя 104, как показано на фиг. 3а и фиг. 3б, производится напыление диэлектрического слоя 106 как показано на фиг. 4а и фиг. 4б. Как будет показано в дальнейшем, различные части этого слоя после структурирования будут использованы для изготовления ножек и микро-мембраны. В качестве альтернативы этот слой может использоваться для изготовления только микро-мембраны или ножек. Для этого слой 106 должен быть соответствующим образом структурирован. Если этот слой используется только для изготовления микро-мембраны, то часть этого слоя должна быть удалена в области структуры, сечение которой представлено на Фиг. 4а. Если этот слой используется только для изготовления ножек, то часть этого слоя должна быть удалена в области структуры, сечение которой представлено на Фиг. 4б.

Иллюстрация следующего этапа изготовления приведена на Фиг. 5а и 5б. На маску из фоторезиста 107 производится нанесение слоя температурного детектора 108 и слоя защитного диэлектрика 109. Слой 109 не является обязательным элементом структуры. В отдельных вариантах структуры может использоваться только слой 108. Слой 108 может быть изготовлен из оксида ванадия VOx, где 1.7<х<1.9. Слои с таким химическим составом обладают негативным коэффициентом изменения электрического сопротивления в интервале 1.7-2.6% на градус Кельвина. Слой оксида ванадия может быть напылен методом реактивного ионно-лучевого распыления ванадиевой мишени, методом ионного распыления ванадиевой мишени с использованием вспомогательного ионного пучка ионов кислорода, направленного в сторону поверхности выращиваемой пленки, или методом реактивного импульсного магнетронного распыления. Впоследствии производится структурирование слоев 108 и 109 методом взрывной фотолитографии, как показано на фиг. 6а и 6б. В результате формируется структура из частей слоев 108 и 109, расположенных друг над другом, или только из части слоя 108, на слое 106 или 105 (в зависимости от опций технологического маршрута, описанных выше). Эта структура расположена над слоем 103б. В качестве альтернативы, слои 109 и 108 или, если слой 109 не используется, только слой 108 могут быть структурированы методом травления через маску из фоторезиста. Травление может быть осуществлено ионно-лучевым методом. Слой 108 может быть нанесен методом реактивного магнетронного напыления с использованием ванадиевой мишени в атмосфере аргона и кислорода или методом реактивного ионно-лучевого напыления с использованием ванадиевой мишени и ионного пучка из ионов аргона и кислорода для распыления ванадиевой мишени. Толщина слоя 108, использованного для формирования температурного детектора, может быть в интервале 50-150 нм.

На фиг. 7а и 7б проиллюстрировано формирование электрических контактов к слою термического детектора 109. Контакты могут быть изготовлены из любого металла, например ванадия, который обеспечивает омический контакт к слою 108. Для эффективного использования площади структуры термического детектора пара контактов 119 располагается вблизи противолежащих сторон структуры 108, как показано на фиг. 7б. Если в процессе изготовления используется слой 109, то перед формированием контактов 119 в слое 109 производится протравливание окон для контактов 119, как показано на фиг. 7б. Толщина слоя, использованного для формирования контактов 119, может быть в интервале 30-150 нм.

Следующий шаг формирования структуры приведен на фиг. 8а и 8б. Как показано на фиг. 8а, в слое 106 протравливается окно над контактом 103а. Это окно впоследствии обеспечивает формирование электрического контакта между контактом 101 и контактом 119. Окно открывает часть поверхности элемента 103а, как показано на фиг. 8а. Если элемент 103а не используется, то окно открывает часть поверхности контакта 101. Формирование окна производится в том случае, если в процессе изготовления используется слой 106.

На фиг. 9а и 9б приведен следующий шаг формирования структуры: напыление электропроводящего слоя 112. Этот слой не только обеспечивает электрический контакт между контактами 119 и 101, где контакт 101 может быть покрыть слоем 103а. Как будет показано дальше, часть этого слоя используется для формирования ножек, следовательно, для реализации эффекта снижения теплопроводности диэлектрических слоев ножек, этот слой должен быть изготовлен из жесткого, стабильного материала с высоким внутренним напряжением сжатия, которое в силу свойств материала не снижаются во времени.

Подходящими материалами для изготовления слоя 112 могут быть нитриды переходных металлов четвертой, пятой или шестой групп Периодической системы химических элементов, такие как титан, ванадий, хром, цирконий, ниобий, молибден, гафний, тантал или вольфрам. Электропроводящий слой может быть изготовлен также из твердых растворов или сплавов данных металлов или их нитридов. Кроме того, электропроводящий слой может быть многослойным, т.е. состоять из нескольких электропроводящих слоев. Эти материалы могут быть получены методом реактивного магнетронного напыления в атмосфере азота и аргона с использованием мишеней из соответствующих металлов. Толщина слоя 112 может быть в диапазоне 10-100 нм.

На фиг. 10а и 10б приведен следующий шаг формирования структуры: формирование несущего элемента 113 колонны 118. Как показано на фиг. 10а, материал этого элемента 113 покрывает дно и стенки окна, ранее сформированного в жертвенном слое. Кроме того, материал элемента 113 может образовывать манжету над жертвенным слоем по периметру окна в жертвенном слое. Элемент 113 может быть изготовлен методом магнетронного напыления алюминия или другого подходящего металла с последующим структурированием методом травления через маску из фоторезиста. Толщина слоя металла, использованного для формирования элемента 113, может быть в интервале 0.3-1.5 мкм.

На фиг. 11а и 11б приведен следующий шаг формирования структуры: нанесения слоя диэлектрика 114. Как показано на фиг. 11а и 11б, диэлектрик покрывает электропроводящий слой 112 и элемент несущей колонны 113.

На фиг. 12а и 12б приведен следующий шаг формирования структуры: формирование структуры ножек 116. Этот шаг может быть осуществлен методом травления слоев 105, 106, 112, 114 через маску из фоторезиста. В результате формируются щели 115, разделяющие ножки 116 от микромембраны 117.

На фиг. 13а и 13б приведен следующий шаг формирования структуры: удаление жертвенного слоя 104. Этот шаг может быть осуществлен методом плазмохимического травления в атмосфере кислорода. В результате формируются микро-мембрана 117 и ножки 116, подвешенные над поверхностью подложки 100, или, в зависимости от конфигурации пикселя, над поверхностью слоя 102, включающего в себя электронные цепи и логические транзисторные элементы. Механическое соединение микромембраны с подложкой осуществляется ножками 116 и колоннами 118, как показано на виде сверху пикселя на фиг. 14. Элементы 103а, 103б, а так же детали рельефа поверхности микро-мембраны не показаны на фиг. 14 для большей наглядности изображения. На фиг. 14 приведены контуры структур 112а и 112б, изготовленных из электропроводящего слоя 112, контуры структур контактов 119, и контуры структурированных слоев 108 и 109. Фиг. 1а - 13а иллюстрируют этапы формирования элементов пикселя в сечении А-А, показанного на фиг.14. Фиг. 1б - 13б иллюстрируют этапы формирования элементов пикселя в сечении В-В, показанного на фиг. 14.

На Фиг. 15 приведено трехмерное изображение пикселя, иллюстрирующее микро-мембрану 117 с температурным детектором. Термоизоляция микромембраны осуществляется при помощи пары ножек 116, которые, в свою очередь, соединены с парой колонн 118, поддерживающих все эти элементы над поверхностью подложки 100 с электронными цепями, логическими транзисторными элементами 102 и рефлектором 103б.

Как легко видеть из вышеприведенного описания процесса изготовления и фиг. 1а - 13а и фиг. 1б - 13б, различные фрагменты диэлектрических слоев 105, 106 и 114 могут использоваться для формирования ножек и/или микромембраны. Кроме того, в зависимости от абсорбционных свойств этих слоев в рабочем ИК диапазоне пикселя фрагменты этих слоев могут функционировать в качестве абсорбера. Также фрагменты слоев 109 и 108 могут функционировать в качестве абсорбера, если они поглощают излучение в рабочем ИК диапазоне пикселя. Например, в зависимости от конкретного технологического маршрута, ножки могут быть сформированы из фрагментов следующих групп слоев: 105, 106, 112, 114; или 106, 112, 114; или 105, 112, 114. В свою очередь, микро-мембрана, в зависимости от конкретного технологического маршрута, может быть сформирована из фрагментов следующих групп диэлектрических слоев: 105, 106, 114; или 106, 114; или 105, 114.

Диэлектрические слои 105, 106, 109 и 114 могут быть изготовлены из различных диэлектриков, таких как оксид кремния, нитрид кремния или окси-нитрид кремния. Эти слои могут быть нанесены, например, методом магнетронного напыления или методом плазмохимического газофазного осаждения. Толщина этих слоев может быть в интервале 50-200 нм. Каждый из слоев, в свою очередь, может состоять из одного или нескольких слоев диэлектриков. Выбор слоев, их толщин, параметров напыления могут выбираться из соображений оптимальной абсорбции в диапазоне длин волн в котором должен работает детектор ИК излучения.

Например процесс плазмохимического газофазного осаждения оксида кремния может быть оптимизирован подбором мощности разряда и значений потоков газов SiH4 и N2O. В зависимости от различных значений этих технологических параметров можно получить различные величины абсорбции в ИК диапазоне, обусловленные молекулярными связями Si-O, Si-Н и Si-O-H, имеющие максимумы на длинах волн 9.6 мкм, 4.4 мкм и 3 мкм соответственно. Аналогичным образом могут быть оптимизирована абсорбция в ИК диапазоне для нитрида кремния и окси-нитрида кремния, полученных в процессе плазмохимического газофазного осаждения.

Внутренние напряжения в слоях вышеупомянутых диэлектриков могут быть также оптимизированы методом оптимизации технологических параметров роста слоев. Например при нанесении нитрида кремния в атмосфере SiH4 и NH3 увеличение потока SiH4 или увеличение мощности разряда вызывают увеличение напряжений сжатия, в то время как увеличения давления газов в процессе напыления позволяет снизить напряжения сжатия и даже получить слои, имеющие напряжения растяжения. Другую динамику показывает процесс нанесения оксида кремния методом плазмохимического газофазного осаждения в атмосфере N2O и SiH4. Увеличение потока SiH4 вызывает смещение внутренних напряжений слоев оксида кремния в сторону напряжений растяжения, в то время как увеличение мощности вызывает обратный эффект. В случае использования магнетронного напыления внутренние напряжения в слоях так же оптимизируются методом подбора технологических параметров. Как правило, слои нанесенные при низких давлениях газа имеют напряжения сжатия, а слои, нанесенные при высоких давлениях, имеют напряжения растяжения.

Слои также могут иметь градиенты внутренних напряжений по толщине. Оптимизация технологических параметров может позволить минимизировать градиенты внутренних напряжений. В случае использования плазмохимических процессов осаждения из газовой фазы применение установок, использующих для генерации плазмы помимо высокочастотной (ВЧ) мощности на частоте 13.56 МГц или других кратных частотах также низкочастотную (НЧ) мощность на частотах 50-500 кГц, позволяет минимизировать градиенты внутренних напряжений в слоях. Более предпочтительным для генерации НЧ мощности является частотный интервал 100-300 кГц. Использование НЧ мощности для возбуждения плазмы позволяет получать слои с напряжениями сжатия, в то время как использование ВЧ мощности позволяет получать слои с напряжениями растяжения3. Соотношение продолжительности периодов времени, когда плазма попеременно возбуждается ВЧ или НЧ мощностью, позволяет контролировать внутренние напряжения в осажденных слоях. Увеличение процентного соотношения периодов времени, когда плазма возбуждается НЧ мощностью, позволяет снизить значения внутренних напряжений, т.е. снизить значения напряжений растяжения, или увеличить абсолютные значения напряжения сжатия, или перейти от напряжений растяжения к напряжениями сжатия, и т.д. Изменение соотношения временных интервалов возбуждения плазмы при помощи НЧ мощности и ВЧ мощности может быть осуществлено в процессе роста слоя, и, следовательно, может быть использовано для оптимизации параметров роста слоя для получения слоев без градиентов внутренних напряжений по толщине. Например, если слой, выращенный в процессе плазмохимического газофазного осаждения, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютная величина напряжений сжатия в части слоя смежной с подложкой больше чем абсолютная величина напряжений сжатия в приповерхностной части слоя, то для минимизации градиента внутренних напряжений по толщине необходимо в процессе роста слоя увеличивать продолжительность периодов времени, когда плазма возбуждается НЧ мощностью, и уменьшать продолжительность периодов времени, когда плазма возбуждается ВЧ мощностью. В другом примере, если тонкая пленка, выращенная в процессе плазмохимического газофазного осаждения, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютная величина напряжения растяжения в части слоя, смежного с подложкой, больше чем абсолютная величина напряжений растяжения в приповерхностной части слоя, то для минимизации градиента внутренних напряжений по толщине слоя необходимо в процессе роста пленки увеличивать продолжительность периодов времени, когда плазма возбуждается ВЧ мощностью, и уменьшать продолжительность периодов времени, когда плазма возбуждается НЧ мощностью.

Аналогичный подход применим для минимизации градиентов внутренних напряжений по толщине в слоях (тонких пленках), полученных методом магнетронного напыления. В качестве подстроечного параметра, позволяющего минимизировать градиенты внутренних напряжений по толщине в слоях (тонких пленках), можно использовать значение ВЧ мощности, приложенного к держателю подложки. Например, если тонкая пленка, выращенная в процессе магнетронного напыления, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютное значение напряжений сжатия в части пленки, смежной с подложкой, больше чем абсолютное значение напряжений сжатия в приповерхностной части пленки, то для минимизации градиента внутренних напряжений по толщине необходимо в процессе роста пленки увеличивать ВЧ мощность, приложенную к держателю подложки. В другом примере, если тонкая пленка, выращенная в процессе магнетронного напыления, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютное значение напряжений сжатия в части пленки, смежной с подложкой, меньше чем абсолютное значение напряжений сжатия в приповерхностной части пленки, то для минимизации градиента внутренних напряжений по толщине необходимо в процессе роста пленки снижать ВЧ мощность, приложенную к держателю подложки.

Также вышеупомянутый подход применим для минимизации градиентов внутренних напряжений по толщине в слоях (тонких пленках), полученных методом распыления мишени ионным пучком. В данном случае используется еще один источник ионов инертных газов, облучающий поверхность напыляемого слоя. В качестве подстроечного параметра, позволяющего минимизировать градиенты внутренних напряжений по толщине в слоях (тонких пленках), можно использовать интенсивность ионного пучка облучающего поверхность напыляемого слоя. Например, если тонкая пленка, выращенная в процессе напыления, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютное значение напряжений сжатия в части пленки, смежной с подложкой, больше, чем абсолютное значение напряжений сжатия в приповерхностной части пленки, то для минимизации градиента внутренних напряжений по толщине необходимо в процессе роста пленки увеличивать интенсивность ионного пучка, облучающего поверхность напыляемого слоя. В другом примере если тонкая пленка, выращенная в процессе напыления, по ходу которого все технологические параметры оставались неизменными, имеет градиент внутренних напряжений, когда абсолютное значение напряжений сжатия в части, пленки смежной с подложкой, меньше, чем абсолютное значение напряжений сжатия в приповерхностной части пленки, то для минимизации градиента внутренних напряжений по толщине необходимо в процессе роста пленки снижать интенсивность ионного пучка, облучающего поверхность напыляемого слоя.

Применение этих технологий минимизации градиентов внутренних напряжений по толщине методом подстройки вышеупомянутых параметров в процессе роста пленки проиллюстрировано на фиг. 16-18. Каждая точка, приведенная на этих графиках, соответствует пленке, где толщина которой отложена на соответствующей горизонтальной оси, а внутренние напряжения - на соответствующей вертикальной. Значения внутренних напряжений в пленках были посчитаны по формуле Стони2 на основе измерений искривления подложки, вызванного внутренними напряжениями в пленке. В качестве подложек использовались тонкие специально приготовленные кремниевые пластины толщиной 100-200 мкм, имеющие кристаллическую ориентацию (100).

Каждая точка на фиг. 16 соответствует пленке нитрида кремния, выращенной методом плазмохимического газофазного осаждения в реакторе с параллельными электродами и емкостным согласованием плазмы. График, обозначенный кружками, на фиг. 16 представляет собой внутренние напряжения в пленках нитрида кремния, выращенных при одних и тех же технологических параметрах: мощность разряда 100 ватт, поток SiH4 75 sccm (стандартный кубический сантиметр в минуту), поток NH3 500 sccm, давление газов в процессе напыления 77 Па, температура подложки 160°С, отношение периода времени, когда плазма возбуждается НЧ мощностью (ТНЧ), к суммарному периоду времени, когда плазма возбуждается ВЧ (ТВЧ) или НЧ (ТНЧ) мощностью, равно 0.5 (ТНЧ/(ТНЧ+ТВЧ)=0.5). Как наглядно показывает график, обозначенное кружками напряжение в тонких пленках сильно зависит от толщины, т.е. в пленках присутствует градиент внутренних напряжений по толщине. Для устранения градиентов внутренних напряжений была использовано изменение параметра ТНЧ/(ТНЧ+ТВЧ). В результате оптимизации был подобран режим, при котором параметр ТНЧ/(ТНЧ+ТВЧ) плавно снижался с 0.5 до 0.1 в процессе напыления пленки толщиной 200 нм. При напылении более тонких пленок параметр ТНЧ/(ТНЧ+ТВЧ) плавно снижался с 0.5 до соответствующего значения в интервале 0.1-0.5. Например в процессе напыления пленки толщиной 50 нм параметра ТНЧ/(ТНЧ+ТВЧ) плавно снижался с 0.5 до 0.36. Все пленки, выращенные в этом режиме с подстройкой параметра ТНЧ/(ТНЧ+ТВЧ) в процессе роста пленок, имеют одно и то же близкое к нулю значение внутренних напряжений, как наглядно показывает кривая, обозначенная треугольниками на фиг. 16.

На фиг. 17 приведены значения внутренних напряжений для пленок нитрида титана различной толщины, выращенных методом реактивного магнетронного напыления титановой мишени в тлеющем разряде плазмы постоянного тока. График, обозначенный кружками, на фиг. 17 представляет собой внутренние напряжения в пленках нитрида титана, выращенных при одних и тех же технологических параметрах: мощность разряда постоянного тока 100 ватт, поток Ar 100 sccm, поток N2 7 sccm, температура держателя подложки 20°С, давление в камере напыления 0.7 Па. Как наглядно показывает этот график, абсолютное значение напряжений сжатия уменьшается с увеличением толщины пленок. Для устранения градиентов внутренних напряжений было использовано изменение параметра значения ВЧ мощности, приложенной к держателю подложки. В результате оптимизации был подобран режим, при котором значение ВЧ мощности, приложенной к держателю подложки, плавно увеличивалось от 0 до 20 ватт в процессе роста пленки толщиной 200 нм. При напылении более тонких пленок значение ВЧ мощности, приложенной к держателю подложки, плавно увеличивалось от 0 до соответствующего значения в интервале 0-20 ватт. Например, в процессе напыления пленки толщиной 50 нм значение ВЧ мощности, приложенной к держателю подложки, плавно увеличивался от 0 до 3 ватт. Все пленки, выращенные в этом режиме с подстройкой ВЧ мощности, приложенной к держателю подложки, в процессе роста пленок имеют одно и то же значение внутренних напряжений, как наглядно показывает кривая, обозначенная треугольниками на фиг. 17.

На фиг. 18 приведены значения внутренних напряжений для пленок нитрида ванадия различной толщины, выращенных методом реактивного напыления ионным пучком с использованием двух источников ионного потока. Первый источник использовался для распыления ванадиевой мишени ионами аргона. Второй источник использовался для азотирования поверхности выращиваемого слоя. В первый источник напускался аргон, во второй источник напускалась смесь аргона и азота. График, обозначенный кружками, на фиг. 18 представляет собой внутренние напряжения в пленках нитрида ванадия, выращенных при одних и тех же технологических параметрах: ток ионов первого источника составлял 82 мА, энергия ионов первого источника составляла 1400 еВ, напуск аргона в первый источник составлял 13 sccm, ток ионов второго источника составлял 42 мА, энергия ионов второго источника составляла 110 еВ, напуск аргона во второй источник составлял 2 sccm, напуск азота во второй источник составлял 2 sccm. Как наглядно показывает этот график, абсолютное значение напряжений сжатия уменьшается с увеличением толщины пленок. Для устранения градиентов внутренних напряжений была использовано изменение параметра напуска аргона во второй источник. В результате оптимизации был подобран режим, при котором напуск аргона плавно увеличивался от 2 до 3.3 sccm в процессе роста пленки толщиной 200 нм. Ток ионов второго источника соответственно увеличивался от 42 мА до 51 мА. При напылении более тонких пленок напуска аргона плавно увеличивался от 2 до соответствующего значения в интервале 2-3.3 sccm. Например, в процессе напыления пленки толщиной 50 нм значение напуска аргона увеличивалось от 2 sccm до 2.3 sccm. Все пленки, выращенные в этом режиме с подстройкой напуска аргона во второй источник в процессе роста пленок, имеют одно и то же значение внутренних напряжений, как наглядно показывает кривая, обозначенная треугольниками на фиг. 18.

Наличие градиентов напряжений в тонких пленках также может быть проверено при помощи тестовой консольной структуры. изображенной на Фиг. 20а, 20б, 20в. Фиг. 19а иллюстрирует вид сверху тестовой структуры до удаления жертвенного слоя 203. Фиг. 19б иллюстрирует вид сбоку тестовой структуры до удаления жертвенного слоя 203. На положке 200 сформированы две структуры одинаковой толщины, имеющие смежную сторону. Одна из смежных структур 203 сформирована из материала жертвенного слоя, такого же, который используется в вышеупомянутом процессе формирования пикселя. Другая из смежных структур 201 сформирована из материала, скорость травления которого существенно ниже по сравнению со скоростью травления жертвенного слоя в процессе удаления последнего. Структура 201 может быть сформирована например из нитрида кремния или оксида кремния. Также на поверхности структур 201 и 203 сформирована полоска 202 из материала, в котором нужно исследовать однородность внутренних напряжений по толщине. Фиг. 20а-20в иллюстрируют состояние сформированной из полоски тестируемого материала 202 консольной структуры. В случае отсутствия градиента внутренних напряжений в консольной структуре 202а она не изгибается после удаления жертвенного слоя, как показано на фиг. 20а. В случае присутствия градиента внутренних напряжений в консольной структуре 202б или 202в она изгибается вверх, как показано на фиг. 20б, или изгибается вниз, как показано на фиг. 20в, после удаления жертвенного слоя. Ситуация, показанная на фиг. 20б, реализуется, например, когда внутренние напряжения увеличиваются по направлению от нижней части пленки 202б, примыкающей к структуре 201, к верхней (приповерхностной) части пленки. Ситуация, показанная на фиг. 20в, реализуется, например, когда внутренние напряжения уменьшаются по направлению от нижней части пленки 202б, примыкающей к структуре 201, к верхней (приповерхностной) части пленки.

Оптимальными размерами консольных структур являются длина, равная 150 +-/ 50 мкм, и ширина, равная 20 +/- 10 мкм. Изгиб консольных структур может быть измерен при помощи интерференционного микроскопа или при помощи сканирующего электронного микроскопа.

Методика, основанная на изготовлении тестовых консольных структур, показанных на фиг. 19а-19б и 20а-20в, подтверждает как наличие градиентов по толщине внутренних напряжений в пленках, обозначенных кружками на фиг. 16-18, так и отсутствие градиентов по толщине внутренних напряжений в пленках, обозначенных треугольниками на фиг. 16-18.

Сравнение измерений внутренних напряжений в пленках, полученных на основе измерений изгиба положки с использованием формулы Стони и на основе измерений изгиба консольных структур, позволили выработать легко применимый численный критерий отсутствия градиента внутренних напряжений в слоях различных материалов по толщине, использование которых не приводит к недопустимым деформациям ножек и/или мембраны. Далее сформулированные критерии являются консервативными, т.е. справедливыми для всех материалов, из которых могут изготавливаться электропроводящие и диэлектрические слои в данном изобретении. Градиент внутренних напряжений по толщине в слое является незначительным (или пренебрежимо малым в рамках данной технологии), т.е. не вызывающим недопустимых деформаций элементов конструкции пикселя, если значение внутреннего напряжения в слое отличаются меньше чем на 10% от значения внутренних напряжений тестового слоя, который выращен в тех же условиях, что и сам слой, и имеет толщину, равную 20-30% толщины слоя, где внутренние напряжения в слоях вычисляются по формуле Стони на основе изгиба подложки. Порог критерия в 10% применим для слоев, имеющих толщину, равную или превышающую 90 нм. В случае, когда толщина слоя менее 90 нм, предпочтительна более жесткая формулировка, когда значение внутренних напряжений в слое и тестовом слое отличаются друг от друга меньше чем на 5%. Далее по тексту слои, имеющие пренебрежимо малые градиенты внутренних напряжений по толщине, называются просто слоями без внутренних градиентов по толщине для простоты изложения. Кроме того, если слой и тестовый слой имеют абсолютные значения внутренних напряжений, не превышающие 15 МПа, то такой слой далее по тексту называется ненапряженным.

Однородность механических свойств слоев по толщине также является важным фактором, необходимым для оптимизации процесса изготовления пикселей. Значения биаксиальных модулей для материалов, из которых изготавливаются диэлектрические слои 105, 106, 116 и электропроводящий слой 112, могут быть измерены при помощи тестовых структур, изображенных на фиг. 21а-21в. На фиг. 21а изображен вид сверху тестовой структуры на одном из этапов изготовления, а на фиг. 21б изображено сечение А-А той же структуры. На подложке 300 формируется структура 301, имеющая окно, заполненное жертвенным материалом 303. Материал, из которого формируется структура 301, не имеет принципиального значения, это может быть любой материал, скорость травления которого, в последующих шагах изготовления, существенно ниже скорости травления жертвенного слоя. Например структура 301 может быть изготовлена из оксида или нитрида кремния. Окно в структуре 301 и часть поверхности структуры 301, которая параллельна поверхности подложки и соседствует с периметром окна, покрыта слоем 302, биаксиальный модуль которого должен быть измерен. Такая топология обеспечивает герметичность окна 304, покрытого слоем 302, после удаления части подложки, расположенной под структурой из жертвенного материала 303, а также и самой структуры 303, как показано на фиг. 20в. Впоследствии тестовая структура монтируется в измерительную систему, которая измеряет изгиб мембраны, сформированной из слоя 302, покрывающей окно 304, в зависимости от разности давлений газа P1 и Р2 по разные стороны от мембраны. Данные изгиба мембраны в зависимости от разности давлений, измеренных для разных тестовых структур с различными размерами окна и одинаковыми слоями 302, позволяет вычислить биаксиальный модуль материала, из которого изготовлен слой 3024.

Эта методика также позволяет проверить зависимость биаксиального модуля от толщины слоя. Для этого изготавливаются тестовые структуры 305 с различными толщинами мембраны 302. Вышеупомянутые методики выращивания слоев без градиентов внутренних напряжений по толщине позволяют также получать диэлектрические слои 105, 106, 116 и электропроводящий слой 112 с постоянным по толщине слоя значением биаксиального модуля, т.е. слои разной толщины, выращенные с использованием одного и того же технологического процесса, имеют практически одинаковые биаксиальные модули, отличающиеся друг от друга в большинстве случаев меньше чем на 3%. Дальше по тексту для простоты изложения такие слои называются слоями с однородными механическими свойствами. На фиг. 16-18 квадратиками обозначены значения биаксиальных модулей для слоев нитрида кремния и нитрида титана различной толщины, выращенных в вышеописанном режиме с изменением подстроенного параметра, обеспечивающим отсутствие градиента внутренних напряжений по толщине. Как наглядно показывают эти графики, значения биаксиальных модулей для пленок различной толщины лежат в трехпроцентном интервале.

Большинство ненапряженных диэлектрических слоев, выращенных при помощи вышеупомянутых методик, также обладают оптическими свойствами, которые являются однородными по толщине, т.е. их коэффициенты абсорбции и преломления в ИК диапазоне 7-13 мкм зависят только от длины волны. Абсорбция этих слоев в данном интервале длин волн описывается вышеупомянутой формулой Ламберта-Бера1 с погрешностью, не превышающей 2%, где коэффициенты абсорбции не зависят от толщин соответствующих слоев. Далее по тексту такие диэлектрические слои для простоты изложения называются слоями с однородными оптическими свойствами.

Помимо вышеупомянутых критериев, накладывающих ограничения на внутренние напряжения в отдельных слоях, возможно применение ряда критериев/формул, связывающие механические свойства слоев, при выполнении которых изгиб ножек является незначительным, и/или планарность и параллельность микро-мембраны относительно поверхности подложки не нарушается:

а)  , где "| |" - операция вычисления модуля, т.е. абсолютного значения величины, М1 и d1 являются биаксиальным модулем и толщиной первого диэлектрического слоя, примыкающего к одной поверхности электропроводящего слоя ножек, М2 и d2 являются биаксиальным модулем и толщиной второго диэлектрического слоя, примыкающего к противоположной поверхности электропроводящего слоя ножек. Этот критерий применим, когда толщина слоев равна или превышает 90 нм. В отдельных случаях, когда используются слои тоньше 90 нм, предпочтителен более жесткий критерий:

, где "| |" - операция вычисления модуля, т.е. абсолютного значения величины, М1 и d1 являются биаксиальным модулем и толщиной первого диэлектрического слоя, примыкающего к одной поверхности электропроводящего слоя ножек, М2 и d2 являются биаксиальным модулем и толщиной второго диэлектрического слоя, примыкающего к противоположной поверхности электропроводящего слоя ножек. Этот критерий применим, когда толщина слоев равна или превышает 90 нм. В отдельных случаях, когда используются слои тоньше 90 нм, предпочтителен более жесткий критерий:  . Для выполнения этих критериев необходимо отсутствие внутренних напряжений в первом и втором диэлектрических слоях перед удалением жертвенного слоя 104 под ножками 116 и микро-мембраной 117. Для пояснения смысла последнего утверждения следует упомянуть, что после удаления жертвенного слоя электропроводящий слой вызывает напряжения растяжения в первом и втором диэлектрических слоях, что, в свою очередь, снижает их теплопроводность. Также в электропроводящем слое должны быть однородные по толщине напряжения сжатия, т.е. должен отсутствовать градиент внутренних напряжений. Кроме того, все слои должны обладать однородными механическими свойствами. Сформулированные в этом пункте критерии являются консервативными, т.е. определенными на основе данных, полученных с использованием слоев изготовленных из наиболее жестких материалов (т.е. имеющих наибольшие биаксиальные модули), которые используются для изготовления ножек или/и микро-мембраны в технологическом процессе, описанном выше. Кроме того, вышеперечисленные в этом пункте критерии, накладывающие ограничения на биаксиальные модули и толщины первого и второго диэлектрического слоев, применимы только тогда, когда первый и второй диэлектрический слои не являются многослойными, т.е. когда каждый из этих слоев состоит из одного слоя. Применение этих критериев этого пункта позволяет упростить процесс оптимизации технологии изготовления. Зная биаксиальные модули материалов, можно сразу выбирать толщины диэлектрических слоев, неприводящих к недопустимым вышеупомянутым искажениям структуры микро-мембраны и/или ножек, т.е. можно не проводить дополнительную оптимизацию технологического процесса, основанную на изготовлении тестовых консольных структур 202а-в с использованием тех же

. Для выполнения этих критериев необходимо отсутствие внутренних напряжений в первом и втором диэлектрических слоях перед удалением жертвенного слоя 104 под ножками 116 и микро-мембраной 117. Для пояснения смысла последнего утверждения следует упомянуть, что после удаления жертвенного слоя электропроводящий слой вызывает напряжения растяжения в первом и втором диэлектрических слоях, что, в свою очередь, снижает их теплопроводность. Также в электропроводящем слое должны быть однородные по толщине напряжения сжатия, т.е. должен отсутствовать градиент внутренних напряжений. Кроме того, все слои должны обладать однородными механическими свойствами. Сформулированные в этом пункте критерии являются консервативными, т.е. определенными на основе данных, полученных с использованием слоев изготовленных из наиболее жестких материалов (т.е. имеющих наибольшие биаксиальные модули), которые используются для изготовления ножек или/и микро-мембраны в технологическом процессе, описанном выше. Кроме того, вышеперечисленные в этом пункте критерии, накладывающие ограничения на биаксиальные модули и толщины первого и второго диэлектрического слоев, применимы только тогда, когда первый и второй диэлектрический слои не являются многослойными, т.е. когда каждый из этих слоев состоит из одного слоя. Применение этих критериев этого пункта позволяет упростить процесс оптимизации технологии изготовления. Зная биаксиальные модули материалов, можно сразу выбирать толщины диэлектрических слоев, неприводящих к недопустимым вышеупомянутым искажениям структуры микро-мембраны и/или ножек, т.е. можно не проводить дополнительную оптимизацию технологического процесса, основанную на изготовлении тестовых консольных структур 202а-в с использованием тех же

процессов и материалов, что используются для изготовления ножек (т.е. в данном случае консольная структура 202а-в является многослойной и состоящей из слоев: первый диэлектрический слой/электропроводящий слой/второй диэлектрический слой);

b) M1*d1>M2*d2, этот критерий применим, когда внутренние напряжения сжатия в электропроводящем слое имеют градиент, когда абсолютная величина напряжений сжатия в электропроводящем слое на границе с первым диэлектрическим слоем, имеющем биаксиальный модуль M1 и толщину d1 больше, чем абсолютная величина напряжений сжатия в электропроводящем слое на границе со вторым диэлектрическим слоем, имеющем биаксиальный модуль М2 и толщину d2. Критерий, сформулированный выше в этом пункте, может быть сформулирован и для "зеркального случая", когда абсолютное значение напряжений сжатия в электропроводящем слое на границе с первым диэлектрическим слоем, меньше, чем абсолютное значение напряжений сжатия в электропроводящем слое на границе со вторым диэлектрическим слоем. В таком случае M1*d1<M2*d2. Формулировка критериев этого пункта справедлива для случая, когда электропроводящий слой выращивается на первом диэлектрическом слое, а второй диэлектрический слой, в свою очередь, выращивается на электропроводящем слое. Так же, как и в пункте а), первый и второй диэлектрические слои должны быть ненапряженными до удаления жертвенного слоя и не быть многослойными, кроме того, первый и второй диэлектрический слои должны обладать однородными по толщине механическими свойствами. Критерии, сформулированные в этом пункте, являются консервативными, т.е. определенными на основе данных, полученных с использованием слоев, изготовленных из наиболее жестких материалов (т.е. имеющих наибольшие биаксиальные модули), которые используются для изготовления ножек или/и микро-мембраны в технологическом процессе, описанном выше.

В данном случае невозможно полностью отказаться от изготовления упомянутых в пункте а) тестовых консольных структур 202а-в для оптимизации технологии изготовления, однако критерий, сформулированный в виде неравенства в этом пункте, позволяет существенно уменьшить пространство параметров, в котором должна проводиться оптимизация. Например, если толщина d2 выбирается случайным образом или исходя из соображений, несвязанных предотвращением недопустимых искажений формы ножек и/или мембраны, то, исходя из критерия M1*d1>M2*d2, толщина d1 имеет ограничивающий критерий d1>M2*d2/М1, позволяющий существенно ограничить диапазон параметров, в котором нужно проводить поиск оптимального значения толщины d1. С другой стороны, в рамках критериев, сформулированных в пункте b), можно изготавливать ножки с существенно отличающимися первым и вторым диэлектриком. Например, если первый и второй диэлектрик изготавливаются из одного и того же материала, то согласно критериям пункта а) их толщины должны быть одинаковыми, в то время как согласно критериям пункта b) их толщины должны отличаться.

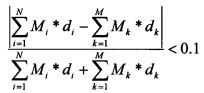

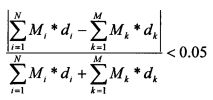

В случае, когда первый диэлектрический слой состоит из нескольких диэлектрических слоев, в пунктах а) и b) соответствующее произведение M1*d1 заменяется на сумму произведений биаксиальных модулей и толщин диэлектрических слоев, составляющих первый диэлектрический слой. Например, если первый диэлектрический слой состоит из двух диэлектрических слоев А и В, имеющих соответственно биаксиальные модули МА и MB и толщины dA и dB, то произведение M1*d1 в пунктах а) и b) заменяется на сумму произведений МА*dA и MB*dB. Аналогичная процедура замены проводится для второго диэлектрического слоя в правилах а) и b), если он, в свою очередь, состоит из нескольких диэлектрических слоев. Таким образом формулы критериев в пунктах а) и b) можно переписать в обобщенной математической форме:

[1]

где N - количество слоев в первом диэлектрическом слое, Mi и di - биаксиальные модули и толщины слоев в первом диэлектрическом слое, М - количество слоев во втором диэлектрическом слое, Mk и dk - биаксиальные модули и толщины слоев во втором диэлектрическом слое, где толщины первого диэлектрического слоя, второго диэлектрического слоя и электропроводящего слоя пленок равны или превышают 90 нм, а слои первого и второго диэлектрического слоев являются ненапряженными до удаления жертвенного слоя и имеют однородные механические свойства по толщине, кроме того, электропроводящий слой имеет также однородные механические свойства по толщине и однородные напряжения сжатия по толщине, т.е. в нем отсутствует градиент внутренних напряжений сжатия;

[2]  где N - количество слоев в первом диэлектрическом слое, Mi и di - биаксиальные модули и толщины слоев в первом диэлектрическом слое, М - количество слоев во втором диэлектрическом слое, Mk и dk - биаксиальные модули и толщины слоев во втором диэлектрическом слое, где толщины первого диэлектрического слоя, второго диэлектрического слоя и электропроводящего слоя менее 90 нм, а остальные критерии, определяющие свойства слоев, такие же, как для формулы [1];

где N - количество слоев в первом диэлектрическом слое, Mi и di - биаксиальные модули и толщины слоев в первом диэлектрическом слое, М - количество слоев во втором диэлектрическом слое, Mk и dk - биаксиальные модули и толщины слоев во втором диэлектрическом слое, где толщины первого диэлектрического слоя, второго диэлектрического слоя и электропроводящего слоя менее 90 нм, а остальные критерии, определяющие свойства слоев, такие же, как для формулы [1];

[3]

где N - количество слоев в первом диэлектрическом слое, Mi и di - биаксиальные модули и толщины слоев в первом

диэлектрическом слое, М количество слоев во втором диэлектрическом слое, Mk и dk биаксиальные модули и толщины слоев во втором диэлектрическом слое, где присутствует градиент внутренних напряжений в электропроводящем слое, внутренние напряжения сжатия в части электропроводящего слоя, граничащего с первым диэлектрическим слоем, больше по абсолютному значению, чем напряжения сжатия в части электропроводящего слоя граничащего со вторым диэлектрическим слоем, кроме того слои первого и второго диэлектрических слоев являются ненапряженными до удаления жертвенного слоя и имеют однородные механические свойства по толщине;

[4]

где N - количество слоев в первом диэлектрическом слое, Mi и di - биаксиальные модули и толщины слоев в первом диэлектрическом слое, М - количество слоев во втором диэлектрическом слое, Mk и dk - биаксиальные модули и толщины слоев во втором диэлектрическом слое, где присутствует градиент внутренних напряжений в электропроводящем слое, внутренние напряжения сжатия в части электропроводящего слоя, граничащего с первым диэлектрическим слоем, меньше по абсолютному значению, чем напряжения сжатия в части электропроводящего слоя, граничащего со вторым диэлектрическим слоем, кроме того, слои первого и второго диэлектрических слоев являются ненапряженными до удаления жертвенного слоя и имеют однородные механические свойства по толщине;

Критерии, аналогичные критериями а) и b), могут быть разработаны и применены для выбора топологии фрагментов слоев, которые применяются для изготовления микро-мембраны 117, температурного детектора 108, его контактов 119, абсорбера 109 и электрического соединения между контактами температурного детектора и фрагментами электропроводящего слоя 112а, использованными для изготовления ножек 116, поскольку фрагменты электропроводящего слоя, вызывающего напряжения растяжения в диэлектрических слоях ножек 116, также могут быть использованы для создания этого электрического соединения 112б и, следовательно, вызывать механические напряжения во фрагментах слоев, которые применяются для изготовления микро-мембраны 117, температурного детектора 108, его контактов 119 и абсорбера 109 (фиг. 13б и 14). Однако в этом случае, в отличие от ножек 116, где единственным топологическим отличием фрагментов слоев, использованных для их изготовления, являются их толщины, нужно учитывать не только толщины фрагментов слоев, использованных для изготовления микро-мембраны 117, температурного детектора 108, его контактов 119, абсорбера 109, электрических соединений 112б, обеспечивающих электрическое соединение контактов 119 с фрагментами электропроводящего слоя 112а, но их геометрию в плоскости, параллельной подложке 100. Для исключения непосредственного влияния внутренних напряжений в электропроводящем слое 112 на планарность самой микро-мембраны 117, электрические соединения 112б, соединяющие контакты 119 температурного детектора 108 с фрагментами электропроводящего слоя 112а, использованными для изготовления ножек 116, могут быть изготовлены из фрагментов того же слоя, из фрагментов которого изготовлены контакты детектора 119.

Вышеперечисленные методики и критерии позволяют применить методику оптимизации изготовления пикселей, приведенную на фиг. 22. Эта методика позволяет проводить поэтапную итерационную оптимизацию изготовления, что существенно упрощает процесс оптимизации, поскольку на каждом этапе производится оптимизация небольшого количества параметров.

На начальном этапе оптимизации 400 производится создание библиотеки процессов напыления диэлектрических и электропроводящих слоев. Каждый процесс для напыления диэлектрических слоев позволяет выращивать слои диэлектриков с однородными оптическими и механическими свойствами. Кроме того, библиотека процессов включает в себя процессы напыления электропроводящих слоев, имеющих внутренние напряжения сжатия. Процессы напыления в библиотеке позволяют напылять электропроводящие слои как с градиентом внутренних напряжений по толщине, так и без градиента внутренних напряжений по толщине.

В ходе следующего этапа оптимизации 401 происходит выбор одного или нескольких технологических маршрутов изготовления пикселя. Технологический маршрут изготовления пикселя должен удовлетворять следующим требованиям: минимизация количества слоев и количества процессов структурирования слоев, используемых в процессе изготовления пикселя, кроме того, использованные слои должны обеспечивать требуемую чувствительность пикселя в рабочем диапазоне прибора, а также не вызывать недопустимых изгибов ножек и/или микро-мембраны. Упрощение технологического маршрута приводит к необходимости использования фрагментов одних и тех же слоев в максимальном количестве функциональных элементов пикселя. Например первый диэлектрический слой, который может состоять как из одного, так из обеих слоев 105 и 106, используется в вышеописанном процессе изготовления пикселя для изготовления как ножек, так и микро-мембраны. Кроме того, первый диэлектрический слой функционирует как абсорбер, поскольку вышеперечисленные материалы, использованные для его изготовления, поглощают ИК излучение. Такое многоцелевое использование первого диэлектрического слоя приводит к противоречивым требованиям. С одной стороны, увеличение толщины этого слоя позволяет повысить абсорбцию ИК излучения и тем самым повысить чувствительность пикселя, с другой стороны, увеличение толщины этого слоя приводит к увеличению толщины ножек и соответственно их теплопроводности, что, в свою очередь, снижает теплоизоляцию температурного детектора и, как следствие, чувствительность пикселя. Точно такая же дилемма лежит в основе определения толщины второго диэлектрического слоя 114, который используется для изготовления тех же функциональных элементов пикселя, что и первый диэлектрический слой. Оптимальное разрешение этих противоречивых требований к толщинам первого и второго диэлектрических слоев может быть найдено посредством использования дополнительных слоев в пикселе, которые используются только для изготовления одного из функциональных элементов. Например слой 109 функционирует только как абсорбер. Этот слой может состоять из нескольких слоев, обеспечивающих необходимое поглощение ИК излучения в рабочем диапазоне прибора. Это, как следует заметить, только один из вариантов оптимизации технологического процесса и топологии слоев. Например слой 105 может быть структурирован таким образом, что он функционирует только как абсорбер.

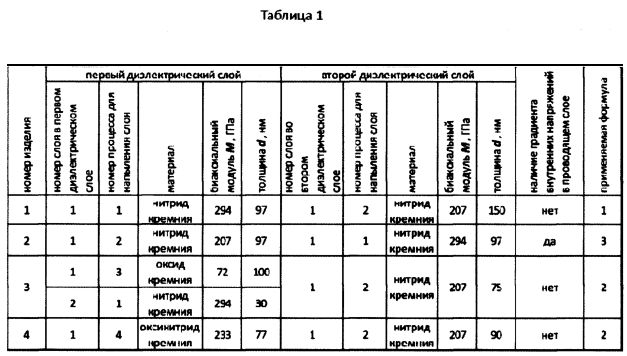

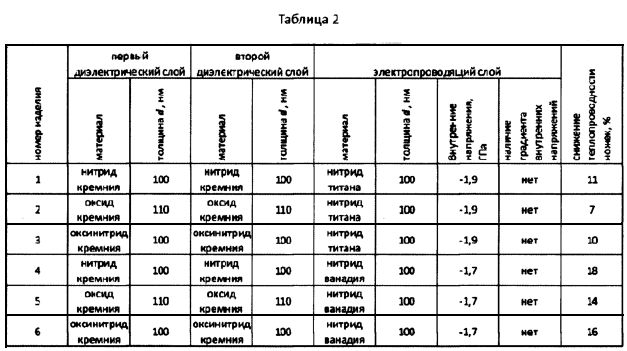

В таблице 1 приведены спецификации слоев диэлектриков (механические свойства и процессы напыления), использованных для изготовления ножек в различных пикселях/изделиях. Подбор процессов, материалов и толщин слоев был проведен методом подбора слоев с подходящими механическими и оптическими свойствами в библиотеке, созданной на этапе 400, где при выборе толщин использовалась одна из формул [1]-[4].

Проблему оптимизации процесса изготовления пикселя необходимо проанализировать также с точки зрения физических процессов, определяющих качество пикселя, а именно: механические свойства пленок, используемых для изготовления пикселя, абсорбция ИК излучения абсорбером пикселя, преобразование абсорбированного ИК излучения в измеряемый сигнал температурного детектора, теплопередача от абсорбера к температурному детектору и теплопроводность ножек. Механические свойства слоев и абсорбция ИК излучения в слоях являются хорошо изученными физическими процессами, кроме того, эти свойства легко измерить. Интегральные свойства пикселя, связанные с ИК абсорбцией и механическими свойствами отельных слоев, легко предсказуемы на основе свойств отдельных слоев. Именно поэтому все технологические процессы в библиотеке процессов оптимизированы таким образом, чтобы получать ненапряженные пленки диэлектриков с однородными механическими и оптическими свойствами. В результате можно выбрать комбинацию слоев в библиотеке процессов, обеспечивающую не только нужный спектр абсорбции в рабочем диапазоне прибора, но и с учетом формул [1]-[4] не вызывающую недопустимую деформацию ножек и/или микро-мембраны. Следует отметить, что в случае оптимизации механических свойств по формулам [3] или [4], экспериментальная оптимизация толщины первого или второго диэлектрического слоя все же необходима. В отличие от оптической абсорбции и механических свойств слоев такие параметры, как теплопроводность ножек и процесс передачи тепла от абсорбера к температурному детектору, трудно описать простой моделью, основанной на простом аддитивном учете тех или иных параметров отдельных слоев. Процессы теплопередачи в пикселе зависят от большого числа параметров, которые зачастую зависят от конкретной топологии пикселя. Например длина пробега фононов сопоставима с характерными размерам слоев в пикселе, кроме того, возможно снижение теплопередачи между различными слоями, обусловленное сопротивлениями Капицы на границах между слоями. Иными словами процессы теплопередачи в пикселе зависят не только от процессов, происходящих в каждом слое, но и от взаимодействия процессов, происходящих в этих слоях. Таким образом, библиотека, включающая в себя процессы напыления слоев и информацию о свойствах слоев, полученных в этих процессах, максимально возможным образом упрощает процесс проектирования, позволяя на стадии планирования процесса оптимизации сузить пространство поиска оптимальных решений.

В ходе следующего этапа оптимизации технологического процесса изготовления 402 в случае необходимости проводится подгонка толщин слоев с использованием тестовых консольных структур, состоящих из нескольких слоев, где тестовые структуры соответствуют комбинациям слоев, из которых должны изготавливаться элементы пикселя. В результате этой подгонки толщин обеспечивается отсутствие недопустимых деформаций в таких элементах пикселя, как, например, микро-мембрана и ножки. Основной задачей этапа 402 является изготовление пикселей согласно одному или нескольким технологическим соответствующих топологий с учетом возможной подгонки толщин слоев.