Результат интеллектуальной деятельности: АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ

Вид РИД

Изобретение

Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может применяться при производстве горячекатаных бесшовных труб, в том числе из труднодеформируемых сталей и сплавов, на трубопрокатных агрегатах, преимущественно с раскатными станами продольной прокатки непрерывного типа.

Известна группа трубопрокатных агрегатов, например ТПА «24,5-127», установленный на заводе «Wendsfild steel tube» (Великобритания), в которых для прошивки трубной заготовки применяют прошивные станы винтовой прокатки с трехвалковыми клетями (Зимовец В.Г. Современное производство стальных труб. - Волжский: Полиграфкомбинат, 1998. - С. 180). Коэффициент вытяжки на этих станах меньше, чем на прошивных станах винтовой прокатки с двухвалковыми клетями. Преимуществом прошивных станов винтовой прокатки с трехвалковыми клетями является более благоприятное напряженно-деформированное состояние металла в очаге деформации, что обеспечивает возможность прошивки труднодеформируемых сталей и сплавов.

Недостатками применения прошивных станов винтовой прокатки с трехвалковыми клетями являются невозможность получения тонкостенных гильз (с отношением диаметра к толщине стенки более 12) и повышенное осевое усилие на оправку. Исследованиями установлено, что в отличие от прошивки заготовки на стане винтовой прокатки с двухвалковой клетью при прошивке на стане с трехвалковой клетью не происходит самоцентрирования оправки на оси стана. Поэтому в поперечной разностенности прошитых гильз велика доля эксцентричной составляющей, которая остается на готовых трубах. В связи с этим станы винтовой прокатки с трехвалковыми клетями нашли ограниченное применение, в основном для прошивки сравнительно толстостенных гильз.

Известен трубопрокатный агрегат, имеющий прошивной стан винтовой прокатки с двухвалковой клетью, который для расширения технологических возможностей снабжен трехвалковой клетью винтовой прокатки, позволяющей осуществлять редуцирование (обжатие с уменьшением диаметра) сплошного сечения трубной заготовки (патент РФ №2361689, В21В 19/04, опубл. 20.07.2009).

Описанный трубопрокатный агрегат обладает технологическими возможностями, позволяющими работать при одной профилировке рабочего инструмента двухвалковой клети прошивного стана винтовой прокатки с различными диаметрами трубной заготовки за счет ее предварительного обжатия в трехвалковой клети. Основным недостатком данного трубопрокатного агрегата являются его ограниченные технологические возможности при изготовлении труб из труднодеформируемых материалов, например сталей типа 13Cr, технология изготовления которых требует установки нескольких прошивных клетей. В указанном изобретении трехвалковая клеть конструктивно не является прошивной, что служит препятствием для проведения так называемой «двойной» прошивки заготовки на данном агрегате несмотря на наличие в его составе двух клетей винтовой прокатки.

Другое известное техническое решение прокатного агрегата предусматривает использование стана винтовой прокатки с трехвалковой клетью, которая за счет установки дополнительного прошивного механизма может работать как в режиме редуцирования (при отведенном в нерабочее положение стержне оправки), так и в режиме прошивки (патент РФ №2274503, В21В 1/18, В21В 23/00, опубл. 20.04.2006). В указанном агрегате после стана винтовой прокатки с трехвалковой клетью установлен непрерывный стан продольной прокатки, что расширяет технологические возможности известных устройств, обеспечивая на одном прокатном агрегате одновременное получение различной продукции: прутков, проволоки и бесшовных труб.

Однако универсализация стана с трехвалковой клетью не обеспечивает возможности проведения непрерывной «двойной» прошивки трубной заготовки, что существенно сужает технологические возможности рассматриваемого трубопрокатного агрегата.

Наиболее близкими техническим решением, выбранным в качестве прототипа, является трубопрокатный агрегат с непрерывным раскатным станом, который содержит по меньшей мере два прошивных стана винтовой прокатки, установленных последовательно и имеющих одинаковую конструкцию двухвалковых клетей с различной профилировкой рабочего инструмента (патент РФ №2441722, В21В 19/00, опубл. 10.02.2012), при этом первый стан является собственно прошивным, а второй выполняет функцию стана-элонгатора.

Описанный трубопрокатный агрегат для изготовления бесшовных труб позволяет проводить многостадийную («двойную») прошивку заготовки, но имеет существенный недостаток - ограниченные технологические возможности, заключающиеся в узком диапазоне размеров сечения трубной заготовки. При переходе на больший размер сечения требуется замена рабочего инструмента, что снижает производительность агрегата и увеличивает затраты на технологический инструмент.

Техническая задача, решаемая изобретением, заключается в расширении технологических возможностей трубопрокатного агрегата за счет увеличения размерного ряда трубной заготовки и вариантов реализации технологических схем.

Поставленная задача решается за счет того, что в агрегате для изготовления бесшовных труб, содержащем установленные в технологической последовательности и связанные транспортными средствами по меньшей мере два прошивных стана винтовой прокатки и размещенный за ними раскатной стан, преимущественно непрерывной продольной прокатки, согласно изобретению, один из прошивных станов выполнен с трехвалковой клетью.

Использование в агрегате для изготовления труб одного из прошивных станов винтовой прокатки, выполненного с трехвалковой клетью, расширяет технологические возможности агрегата, позволяет осуществлять редуцирование заготовки с сохранением возможности изготовления труб из труднодеформируемых материалов с применением технологии «двойной» прошивки. При этом реализуются различные варианты технологических схем изготовления труб, существенно расширяется размерный ряд используемой трубной заготовки, сокращается парк рабочего инструмента для прошивки, снижаются потери времени на его замену, что обеспечивает повышение производительности трубопрокатного агрегата.

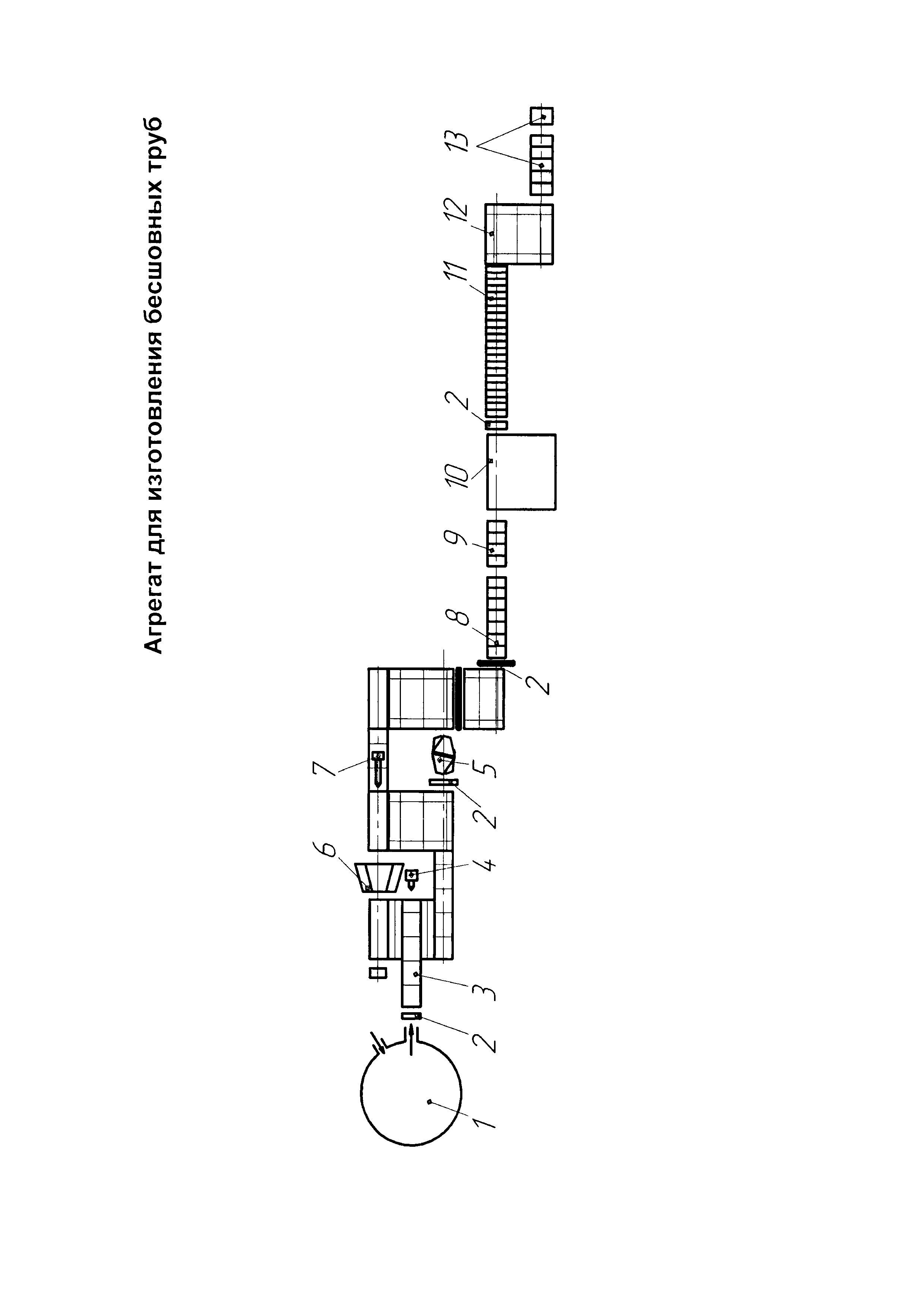

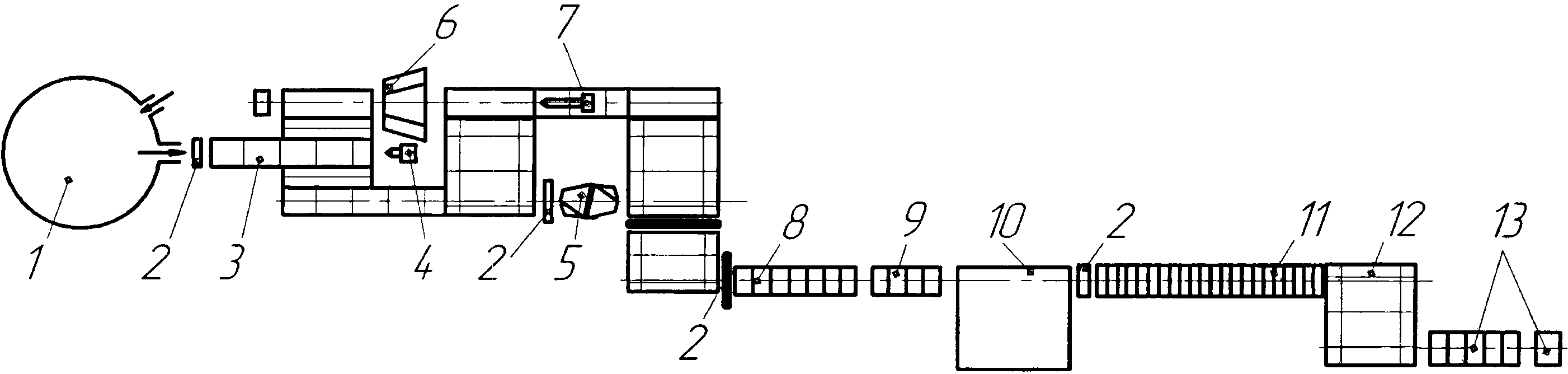

Предлагаемое техническое решение иллюстрируется чертежом, на котором показана упрощенная схема расположения оборудования агрегата для изготовления бесшовных труб.

Агрегат для изготовления бесшовных труб содержит кольцевую печь 1, установки гидросбива окалины 2, транспортирующий рольганг 3, устройство зацентровки торца заготовки 4, прошивной двухвалковый стан винтовой прокатки 5, прошивной трехвалковый стан винтовой прокатки 6 с упорно-регулировочным механизмом 7, непрерывные раскатной 8 и извлекательно-калибровочный 9 станы, печь для подогрева 10, непрерывный редукционно-растяжной стан 11, холодильник 12 и оборудование для отделки труб 13.

Предлагаемый агрегат для изготовления бесшовных труб работает, в частности по четырем технологическим схемам, отличающимся между собой операциями и оборудованием на этапе прошивки трубной заготовки.

В базовой технологической схеме I трубную заготовку типового размера сечения (согласно технологической документации агрегата) после нагрева в печи 1 перемещают по рольгангу 3, проводят центровку торца на соответствующем устройстве 4, пропускают через установку гидросбива окалины 2, которая установлена перед станом с двухвалковой клетью 5, и затем осуществляют прошивку на упомянутом стане. Далее проводят однотипные для всех технологических схем операции с гильзой, а именно: полученную гильзу подвергают дезоксидации, последовательно прокатывают в непрерывных раскатном 8 и извлекательно-калибровочном 9 станах, осуществляют подогрев полученной трубы в печи 10, прокатывают на непрерывном редукционно-растяжном стане 11 для получения заданного размера сечения, после чего готовую трубу охлаждают на холодильнике 12 и подвергают отделке на оборудовании 13.

По технологической схеме II трубную заготовку увеличенного размера сечения после нагрева в печи 1 пропускают через установку гидросбива окалины 2, перемещают по рольгангу 3 по направлению к стану винтовой прокатки 6 с трехвалковой клетью при отведенном в нерабочее положение упорно-регулировочном механизме 7 и проводят редуцирование заготовки до типового размера сечения. После этого заготовку пропускают через установку гидросбива окалины 2 и осуществляют прошивку на стане винтовой прокатки 5 с двухвалковой клетью. Далее повторяют описанный выше цикл операций раскатки гильзы, извлечения оправки, подогрева, редуцирования трубы, ее охлаждения и отделки.

По технологической схеме III трубную заготовку из труднодеформируемого материала после нагрева в печи 1 пропускают через установку гидросбива окалины 2, перемещают по рольгангу 3, производят центровку торца на соответствующем устройстве 4 и осуществляют прошивку на стане винтовой прокатки 6 с трехвалковой клетью при установленном в рабочее положение упорно-регулировочном механизме 7. Затем полученную толстостенную гильзу пропускают через установку гидросбива окалины 2 и повторно прошивают на стане винтовой прокатки 5 с двухвалковой клетью. Далее повторяют описанный выше цикл операций раскатки гильзы, извлечения оправки, подогрева, редуцирования трубы, ее охлаждения и отделки.

Технологическую схему IV реализуют преимущественно в случае длительной остановки (поломки или капитального ремонта) прошивного стана винтовой прокатки 5 с двухвалковой клетью. Трубную заготовку после нагрева в печи 1 пропускают через установку гидросбива окалины 2, перемещают по рольгангу 3, проводят центровку торца с использованием устройства 4 и осуществляют прошивку на стане винтовой прокатки 6 с трехвалковой клетью при установленном в рабочее положение упорно-регулировочном механизме 7. После этого полученную гильзу подвергают прохождению стандартного цикла операций раскатки гильзы, извлечения оправки, подогрева, редуцирования трубы, ее охлаждения и отделки.

Необходимо отметить, что при реализации технологических схем I и II прошивной стан с двухвалковой клетью выступает в качестве основного прошивного стана. При осуществлении технологической схемы III на прошивном стане с трехвалковой клетью проводят прошивку отверстия в заготовке с получением толстостенной гильзы, которую окончательно прошивают на стане винтовой прокатки с двухвалковой клетью, при этом стан выступает в роли элонгатора. В технологической схеме IV прошивной стан с трехвалковой клетью используют как основной прошивной стан. При работе по схемам III и IV рабочий инструмент обоих станов имеет профилировку, отличную от его профилировки при работе по технологическим схемам I и II.

Описанное техническое решение может быть реализовано в условиях ОАО «СинТЗ». Согласно разработанной концепции, на агрегате могут быть произведены трубы следующего назначения - насосно-компрессорные, нефтегазопроводные, бурильные, котельные, обсадные трубы, подшипниковые, трубы общего назначения (наружным диаметром от 60 до 187 мм и толщиной стенки от 3,5 до 30 мм), муфтовая заготовка из стали марок: 10, 15, 20, 30, 35, 45, 20Х, 40Х, 09Г2С, 10Г2, 12ГБ, 15ХМ, 30ХГСА, 17ГС, 12Х1МФ, 26ХМФА, 32Г2, 38Г2СФ, ШХ15, 15Х5М, 20X13, 08Х14МФ и их модификаций.

Базовая технологическая схема I предполагает использование двух штатных размеров трубной заготовки: диаметром 210 и 156 мм. Первая ориентирована на изготовление труб в диапазоне размеров наружного диаметра готовой трубы от 102 до 187 мм, а вторая - от 60 до 102 мм.

При использовании заготовки диаметром 210 мм на прошивном стане винтовой прокатки с двухвалковой клетью изготавливают гильзу наружным диаметром 239 мм с минимальной толщиной стенки 14,3 мм (максимальный коэффициент вытяжки - 3,43), далее прокатывают последовательно на раскатном и извлекательно-калибровочном непрерывных станах до трубы наружным диаметром 208 мм с минимальной толщиной стенки 5 мм (максимальный суммарный коэффициент вытяжки - 3,17), подогревают, прокатывают в редукционно-растяжном стане в трубу готового размера, охлаждают и подвергают отделке.

При использовании заготовки диаметром 156 мм на прошивном стане винтовой прокатки с двухвалковой клетью изготавливают гильзу наружным диаметром 146 мм с минимальной толщиной стенки 10 мм (максимальный коэффициент вытяжки - 4,47), далее прокатывают последовательно на раскатном и извлекательно-калибровочном непрерывных станах до трубы наружным диаметром 111,6 мм с минимальной толщиной стенки 3,5 мм (максимальный суммарный коэффициент вытяжки - 3,59), которую подогревают и прокатывают в редукционно-растяжном стане в трубу готового размера, после чего полученную трубу охлаждают и подвергают отделке.

При реализации технологической схемы II предполагается использование заготовки большего сечения, например диаметром 250 мм. В этом случае заготовку первоначально нагревают и прокатывают на стане винтовой прокатки с трехвалковой клетью до размера круглого сечения диаметром 210 мм с коэффициентом вытяжки 1,42, после чего повторяют описанный выше цикл операций по изготовлению горячекатаной трубы в диапазоне размеров наружного диаметра от 102 до 187 мм. При отсутствии трубной заготовки необходимого штатного размера (156 мм) в случае изготовления труб в диапазоне размеров наружного диаметра от 60 до 102 мм технологическая схема II обеспечивает получение требуемого сечения заготовки путем редуцирования трубной заготовки большего диаметра, например 210 мм на стане винтовой прокатки с трехвалковой клетью.

При изготовлении труб наружным диаметром от 102 до 187 мм из труднодеформируемых марок стали, например 20X13, применяют технологическую схему III, предусматривающую прокатку на стане винтовой прокатки с трехвалковой клетью нагретой трубной заготовки диаметром 215 мм в толстостенную гильзу наружным диаметром 215 мм и толщиной стенки 50÷60 мм (коэффициент вытяжки 1,40÷1,24). Далее эту гильзу элонгируют на стане винтовой прокатки с двухвалковой клетью в гильзу наружным диаметром 239 мм с толщиной стенки 14,3 мм (коэффициент вытяжки 2,57÷2,89), затем прокатывают последовательно на раскатном, извлекательно-калибровочном и редукционно-растяжном непрерывных станах в трубу готового размера.

При реализации технологической схемы IV предварительно нагретую заготовку диаметром 240 мм прошивают на стане винтовой прокатки с трехвалковой клетью в гильзу диаметром 239 мм с толщиной стенки 23 мм (коэффициент вытяжки 2,9), после проведения описанного выше цикла операций горячей прокатки на раскатном, извлекательно-калибровочном и редукционно-растяжном непрерывных станах получают трубу готового размера, например наружным диаметром 114 мм и толщиной стенки 10 мм. При использовании технологической схемы IV можно проводить любые ремонтно-профилактические работы на стане винтовой прокатки с двухвалковой клетью, а при реализации технологической схемы I - на стане винтовой прокатки с трехвалковой клетью, что практически исключает простои стана на этапе прошивки трубной заготовки.

Предлагаемая конструкция агрегата для изготовления бесшовных труб позволяет гибко проектировать различные варианты технологического процесса и, сохраняя высокую производительность, обеспечивает расширение технологических возможностей оборудования за счет увеличения размерного ряда трубной заготовки, а также возможность изготовления труб из труднодеформируемых материалов.

Агрегат для изготовления бесшовных труб, содержащий по меньшей мере два прошивных стана винтовой прокатки, отличающийся тем, что он содержит связанные транспортирующим рольгангом кольцевую печь, устройство зацентровки торца заготовки, установленные перед прошивными станами, один из которых выполнен в виде двухвалкового стана винтовой прокатки, а другой - в виде трехвалкового стана винтовой прокатки с упорно-регулировочным механизмом, установку гидросбива окалины, установленную перед двухвалковым станом винтовой прокатки, и размещенные за прошивными станами непрерывные раскатной и извлекательно-калибровочный станы, печь для подогрева, непрерывный редукционно-растяжной стан, холодильник и оборудование для отделки изготовленных труб.