Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ МЕЗОПОРИСТОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к каталитической химии, в частности к приготовлению носителей катализаторов превращений углеводородного сырья на основе мезопористого материала, и может быть использовано в нефтеперерабатывающей промышленности.

Основным компонентом носителя катализатора превращений углеводородного сырья является мезопористый материал, представляющий собой мезопористый оксид циркония, обеспечивающий сочетание высокой активности и селективности катализаторов. Следовательно, воздействие на свойства образующейся активной фазы катализатора возможно путем формирования носителя с требуемыми характеристиками. Так, активность и селективность катализатора определяется, прежде всего, химическим и фазовым составом, пористой структурой носителя, которые в значительной степени зависят от способа его приготовления.

В настоящее время появилась возможность использования в составе носителя порообразующих и порорегулирующих материалов, а также материалов с мезопористой структурой. Это позволяет синтезировать принципиально новые носители, характеризующиеся высокоразвитой поверхностью, большим объемом пор в сочетании с высокой механической прочностью.

Известен в качестве носителя катализатора очистки водородсодержащей газовой смеси от CO мезопористый графитоподобный углеродный материал, представляющий собой трехмерную матрицу с объемом пор 0,2÷1,7 см3/г, образованную ленточными слоями углерода толщиной 100÷10000 Å и с радиусом кривизны 100÷10000 Å, обладающую истинной плотностью, равной 1,80÷2,10 г/см3, рентгеновской плотностью 2,112÷2,236 г/см3, пористой структурой с распределением пор с максимумом в диапазоне 200÷2000 Å или бипористой структурой с распределением пор с дополнительным максимумом в диапазоне 40-200 Å и удельной поверхностью 50-500 м2/г. RU 2336947 C1, 27.10.2008.

Известен мезопористый материал на основе оксида циркония, имеющий состав  , где Э = элемент III или IV группы Периодической таблицы Д.И. Менделеева, x=1,5 или 2, содержание

, где Э = элемент III или IV группы Периодической таблицы Д.И. Менделеева, x=1,5 или 2, содержание  составляет 0,1-10 масс. %, мольное соотношение ZrO2:ЭOx=1:(0,4÷1,0), и имеющий удельную поверхность 300-800 м2/г с суммарным объемом пор 0,3-0,8 см3/г.

составляет 0,1-10 масс. %, мольное соотношение ZrO2:ЭOx=1:(0,4÷1,0), и имеющий удельную поверхность 300-800 м2/г с суммарным объемом пор 0,3-0,8 см3/г.

Для получения мезопористого материала готовят композицию, состоящую из гидратированного оксида циркония, сульфата анионов и воды, посредством осаждения гидратированной оксидной фазы из растворимых солей циркония или цирконила и последующего гидротермального переосаждения в присутствии катионных сурфактантов с формированием мезопористой структуры. Стабилизацию полученной мезопористой структуры проводят обработкой оксидом кремния или оксидом алюминия, взятых в заданных отношениях к мезопористой кристаллической фазе с получением мезопористой структуры, и прокаливанием. RU 2280504 C1, 07.07.2006.

Основным недостатком большинства известных мезопористых материалов на основе циркония является их недостаточная термическая устойчивость: при прокаливании на воздухе при температурах 450-500°C наблюдается значительное разрушение образовавшейся при синтезе мезопористой структуры, которое сопровождается снижением удельной поверхности.

Известен способ приготовления носителя катализатора для осуществления процесса гидрирования аренов, описанный в RU 2309796 C1, 10.11.2007. Способ заключается в том, что смешивают увлажненные порошки гидроксида алюминия и кристаллического мезопористого алюмосиликата с мольным отношением Si/Al, равным 10-60, смесь увлажняют, желируют 1,5-5,0%-ным раствором азотной кислоты при непрерывном перемешивании при температуре 5-10°C до получения однородной массы и проводят формование гранул экструзией, просушивание и прокаливание.

К недостаткам можно отнести недостаточно высокую механическую прочность для носителей, используемых в процессах переработки высокомолекулярного сырья при давлениях, превышающих 7,0 МПа.

Известен способ приготовления носителя катализатора для осуществления процесса гидрооблагораживания нефтяных фракций, согласно которому активный гидроксид алюминия с влажностью 78% перемешивают с цирконием азотно-кислым с получением однородной массы, формуют ее путем экструзии, экструдаты сушат при температуре 120°C, прокаливают при температуре 550-600°C, получают носитель с коэффициентом прочности на раскалывание 1,9 кг/мм диаметра. RU 2216404 C1, 20.11.2003.

К недостатку данного изобретения можно отнести то, что способ приготовления носителя не обеспечивает достаточной прочности носителя и гидрообессеривающей активности катализатора, приготовленного на его основе.

Технической задачей данного изобретения является разработка способа получения носителя катализатора превращений углеводородного сырья на основе мезопористого материала, представляющего собой мезопористый оксид циркония, с заданными свойствами. Носитель, полученный заявленным способом, имеет удельную поверхность более 200 м2/г, объем пор не менее 0,40 см3/г и прочность гранул не менее 3,5 кг/гранула.

Техническим результатом от реализации изобретения является обеспечение сочетания развитой удельной поверхности и унифицированных по размерам пор, доступных для молекул углеводородов, возможность дополнительного модифицирования внутренней поверхности пор за счет формирования специфических активных центров и достаточной механической прочности гранул.

Технический результат достигается тем, что приготавливают мезопористый материал из гидроксида циркония путем осаждения гидроксидной фазы из композиции, состоящей из гидратированного оксида циркония, водного раствора минеральной кислоты и темплата, в качестве которого используют тетраалкиламмония бромид или хлорид, в котором один из алкилов представлен в виде CnH2n+1, где n=10-20, а три других алкила представлены в виде метила, этила, пропила или бутила, проводят стабилизацию полученного осадка оксидом кремния при температуре 105-120°C и давлении до 0,7 МПа в течение 10-45 ч с получением мезопористой структуры, сушку с последующим, при необходимости, регулированием кислотности и прокаливание, после чего полученный мезопористый материал на основе гидроксида циркония смешивают с мелкодисперсным порошком оксида алюминия в соотношении от 1:20 до 3:1, пептизируют полученную смесь водой с добавлением азотной кислоты, порообразующего агента и пластификатора, экструдируют, подвяливают на воздухе и проводят сушку экструдатов при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч и прокаливание высушенных экструдатов в токе воздуха при температуре 500-550°C в течение 3-4 ч в режиме медленного повышения температуры до указанной за 7-8 ч.

Приготовление носителя катализатора по способу, предложенному в данном изобретении, проводят следующим образом.

На первой стадии раствор соли циркония или цирконила (ZrOCl2, ZrO(NO3)2, ZrCl4, Zr(So4)2) обрабатывают водным раствором аммиака в мольном соотношении 1,0Zr:(3,5-4,5)NH3. Полученный осадок отделяют, промывают водой, а затем обрабатывают серной кислотой в мольном соотношении  до полного растворения осадка. К полученному раствору добавляют водный раствор катионного сурфактанта галогенида алкилтриметиламмония (CnH2n+1(CmH2m+1)3NX, где n=10-20, m=1-4, X=Cl, Br) в мольном соотношении 1,0 Zr:(0,2-0,5)CnH2n+1(CmH2m+1)3NX:(400-600)Н2О и выдерживают в автоклаве при температуре 105-145°C и давлении до 0,7 МПа в течение 15-45 ч. По окончании кристаллизации полученный мезопористый кристаллический материал на основе оксида циркония, содержащий органическую матрицу, фильтруют, промывают и сушат на воздухе.

до полного растворения осадка. К полученному раствору добавляют водный раствор катионного сурфактанта галогенида алкилтриметиламмония (CnH2n+1(CmH2m+1)3NX, где n=10-20, m=1-4, X=Cl, Br) в мольном соотношении 1,0 Zr:(0,2-0,5)CnH2n+1(CmH2m+1)3NX:(400-600)Н2О и выдерживают в автоклаве при температуре 105-145°C и давлении до 0,7 МПа в течение 15-45 ч. По окончании кристаллизации полученный мезопористый кристаллический материал на основе оксида циркония, содержащий органическую матрицу, фильтруют, промывают и сушат на воздухе.

На второй стадии проводят стабилизацию мезопористой кристаллической фазы оксида циркония. Для этого смесь, содержащую исходную форму мезопористой кристаллической фазы, композицию R4NOH-SiO2 (где R=Me, Et) и воду в мольном соотношении 1,0 ZrO2:(0,4-1,0)SiO2:(0,1-1,0)R4NOH:(100-300)H2O, выдерживают при температуре 40-100°C в течение 4-60 ч. По окончании кристаллизации стабилизированную форму мезопористой кристаллической фазы оксида циркония фильтруют, промывают и сушат.

На третьей стадии полученный материал обрабатывают водным раствором кислот HnA (серной, вольфрамфосфорной и др.) или их аммониевых солей при мольном соотношении 1,0 Zr:(0,01-0,1)An-, где n=1-4. Материал сушат и прокаливают на воздухе при температуре 500-800°C в течение 4-8 ч.

В предпочтительном варианте осуществления изобретения химический состав в мольном соотношении составляет  , при этом содержание стабилизатора в мезопористом материале не превышает мольного соотношения 1,0 ZrO2:0,6 ЭОх, где x=1,5 или 2.

, при этом содержание стабилизатора в мезопористом материале не превышает мольного соотношения 1,0 ZrO2:0,6 ЭОх, где x=1,5 или 2.

На четвертой стадии заданное количество полученного мезопористого оксида циркония смешивают с рассчитанным количеством порошка оксида алюминия Pural или Disperal (Sasol) до однородного состояния. Добавляют рассчитанное количество воды и азотной кислоты, используемых в качестве пептизатора, и триэтиленгликоль в качестве порообразующего агента и пластификатора. Полученную массу растирают и перемешивают при нагревании до достижения гомогенного состояния. Массу экструдируют с использованием экструдера с диаметром фильеры 1,5-2,0 мм. Полученные экструдаты подвяливают на воздухе в течение 24 ч и сушат при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5-3 ч. Сушеные гранулы прокаливают в токе воздуха в режиме медленного повышения температуры до 500-550°C за 7 ч и при температуре 500-550°C в течение 3 ч.

В результате получают цирконийалюмооксидный носитель, имеющий удельную поверхность 200-350 м2/г, объем пор 0,40-0,49 см3/г и коэффициент механической прочности 3,5-3,9 кг/гранула.

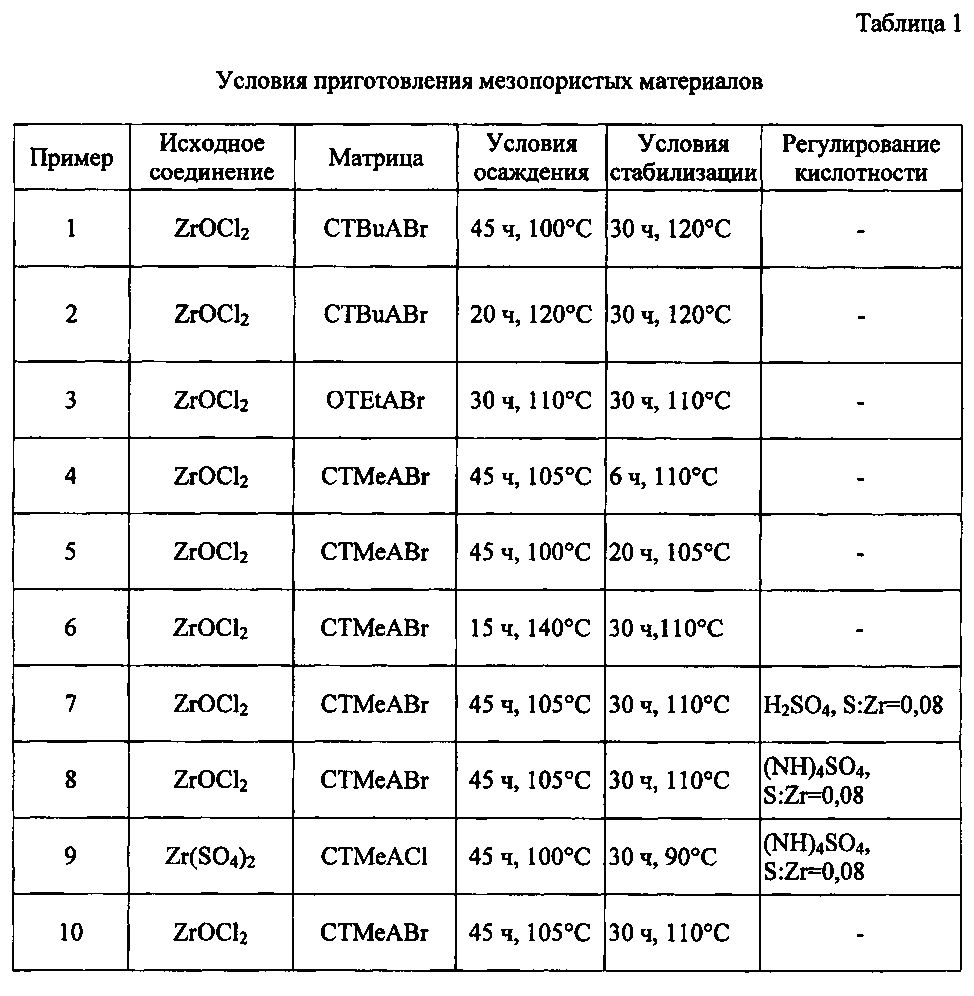

Конкретная реализация способа раскрыта в следующих примерах. Получение мезопористого материала на основе оксида циркония иллюстрируется Примерами 1-10. Условия приготовления материала сведены в Таблице 1.

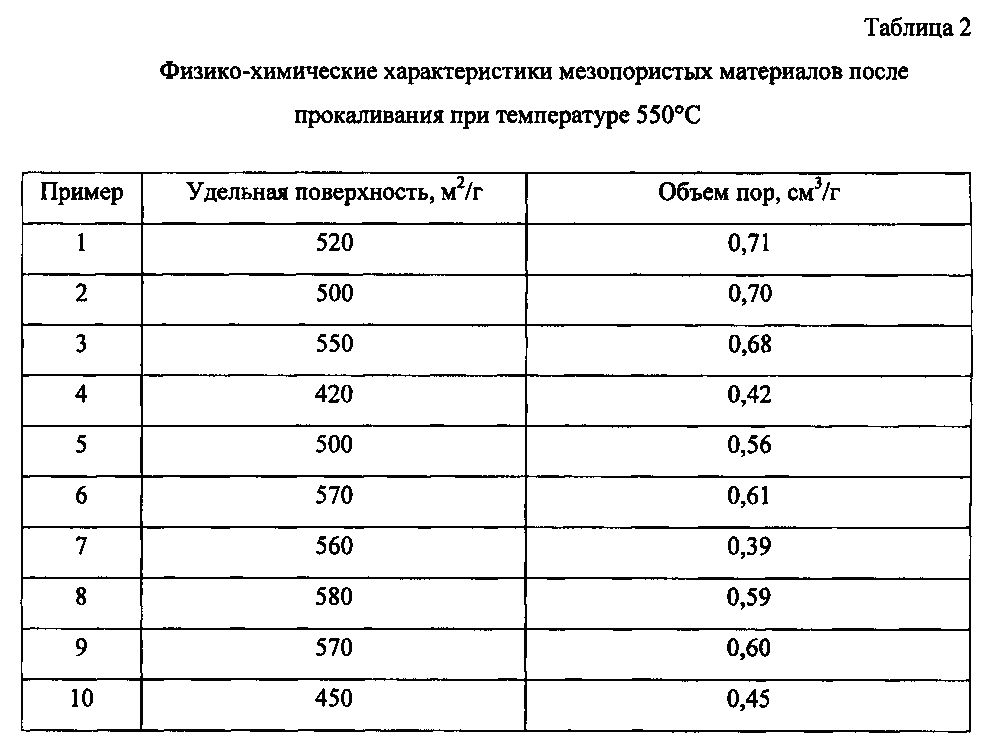

Физико-химические характеристики материалов на основе оксида циркония, полученных после прокаливания на воздухе при 550°C, приготовленных в соответствии с предложенным способом, сведены в Таблице 2.

Характеристики носителей катализаторов, полученных способом, соответствующим изобретению, представлены в Таблице 3.

Пример 1.

Синтез мезопористого материала проводят в два этапа.

На первом этапе 10,12 г (0,03 моль) хлорида цирконила (ZrOCl2·8H2O) растворяют в 60 г воды. Полученный раствор обрабатывают 4,4 мл 25%-ного водного раствора NH4OH до полного осаждения гидратированной оксидной фазы. Осадок отделяют фильтрованием, промывают на фильтре водой и затем обрабатывают 6,16 г (0,06 моль) концентрированной серной кислоты до полного растворения гидратированной оксидной фазы. В полученную смесь добавляют 37,1 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору сурфактанта, содержащего 7,86 г (0,016 моль) бромида цетилтрибутиламмония в 175 г воды. Смесь помещают в автоклав и выдерживают при температуре 100°C в течение 45 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

На втором этапе проводят стабилизацию мезопористой фазы, 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 2,93 г (0,045 моль) оксида кремния, 32,96 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 15 г воды. Смесь помещают в автоклав и выдерживают при температуре 120°C в течение 30 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°C в течение 6 ч.

Пример 2.

Синтез проводят по Примеру 1, температура синтеза составляет 120°C, а время синтеза 20 ч.

Пример 3.

Синтез проводят по Примеру 1. Вместо бромида цетилтрибутиламмония берут 6,95 г (0,016 моль) бромида октадецилтриэтиламмония. Температура синтеза составляет 110°C, а время синтеза 30 ч.

Пример 4.

Синтез проводят по Примеру 1. Вместо бромида цетилтрибутиламмония берут 6,13 г (0,016 моль) бромид цетилтриметиламмония. Температура синтеза составляет 100°C, а время синтеза 45 ч. Время стабилизации составляет 6 ч.

Пример 5.

Синтез проводят по Примеру 4. Время стабилизации составляет 20 ч.

Пример 6.

Синтез проводят по Примеру 4. Температура синтеза составляет 140°C, а время синтеза 15 ч. Время стабилизации составляет 30 ч.

Пример 7.

Синтез мезопористого материала проводят в три этапа. Первый и второй этапы проводят по Примеру 4. Время стабилизации составляет 35 ч.

На третьем этапе осуществляют регулирование кислотных свойств. 10 г сухого продукта, полученного на втором этапе, обрабатывают раствором 0,5 г (0,005 моль) серной кислоты в 50 г воды. Смесь выдерживают при комнатной температуре в течение 1 ч, а затем упаривают и сушат при 100°C в течение 2 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°C в течение 6 ч.

Пример 8.

Синтез проводят по Примеру 7. Регулирование кислотности осуществляют раствором 0,66 г (0,005 моль) сульфата аммония в 50 г воды.

Пример 9.

На первом этапе в качестве исходного соединения берут сульфат циркония, 15 г (0,042 моль) Zr(SO4)2·4H2O растворяют в 50 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору 21,55 мл 25%-ного хлорида цетилтриметиламмония в 159 мл воды. Смесь выдерживают в автоклаве при температуре 105°C в течение 45 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

Пример 10

Синтез проводят по Примеру 7. На втором этапе проводят стабилизацию мезопористой фазы соединениями алюминия. 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 4,14 г (0,040 моль) гидратированной окиси алюминия, 28,9 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 30 г воды. Смесь помещают в автоклав и выдерживают при температуре 110°C в течение 30 ч. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

Удельная поверхность и объем пор были измерены на адсорбционном порозиметре Mircomertics ASAP 2020 методом адсорбции азота. Удельная поверхность была рассчитана по модели BET (Брунауэр-Эммет-Тэллер) при относительном парциальном давлении P/P0=0,2. Общий объем пор и распределение пор по радиусам рассчитан по адсорбционной кривой с использованием модели BJH (Баррет-Джойнер-Халенда) при относительном парциальном давлении P/P0=0,99.

Приготовление носителя иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 11.

Для приготовления носителя №1 к 100,0 порошка гидроксида алюминия и 31,80 г мезопористого оксида циркония, полученного по примеру 6, медленно при перемешивании приливают 100 мл воды и раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 4,25 мл HNO3 (65%-ной) в 40,00 мл дистиллированной воды. К полученной массе добавляют 7,10 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Полученную массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Экструдаты сушат на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 2,5 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°C/ч до 500°C. Выдержка при температуре 500°C - 5 ч.

Пример 12

Для приготовления носителя №2 к 100,0 г порошка гидроксида алюминия добавляют 10,6 г мезопористого оксида циркония, полученного по примеру 6, тщательно перемешивают. Затем медленно приливают раствор пептизатора с триэтиленгликолем. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,23 мл HNO3 (65%-ной) в 25,64 мл дистиллированной воды. К полученному раствору добавляют 5,37 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки при ступенчатом повышении температуры при 60, 80 и 110°C с выдержкой на каждой температурной ступени в течение 3 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°C/ч до 550°C. Выдержка при температуре 550°C - 4 ч.

Полученный носитель, соответствующий предложенному изобретению, имеет широкую перспективу применения для использования в составе катализаторов превращений углеводородного сырья. Перспектива определяется особенностями кристаллической структуры предложенного носителя, сочетающей высокоразвитую удельную поверхность, унифицированные по размерам поры, доступные для молекул углеводородов, а также возможность дополнительного модифицирования внутренней поверхности пор за счет формирования специфических активных центров и достаточной механической прочностью.