Результат интеллектуальной деятельности: СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА

Вид РИД

Изобретение

Изобретение относится к области машиностроения, в частности к производству высокопористых абразивных инструментов на керамических связках с использованием спеченного микрокристаллического корунда.

Из уровня техники известен состав абразивной массы, включающий абразивные зерна, керамическую связку и наполнитель, содержащий полые сферические частицы из алюмосиликата с размером в диапазоне от 5 до 560 мкм в количестве 2-200% абразивного зерна, который дополнительно содержит выгорающий наполнитель в количестве 5-250% объемного содержания алюмосиликатного наполнителя (Патент РФ №2152298, B24D 3/18, 2000).

Основным недостатком абразивных инструментов, изготовленных из указанного состава, является то, что для повышения пористости необходимо увеличивать содержание алюмосиликатного наполнителя в виде полых сферических частиц и выгорающего наполнителя, что приводит к повышению их объемной деформации (усадки) при высокотемпературном обжиге в процессе изготовления до критических значений, при которых возрастает риск появления трещин и возможного разрушения шлифовальных кругов (Старков В.К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007, стр. 207).

Наиболее близким решением по технической сути и достигаемому результату является состав абразивной массы на основе керамической связки и смеси абразивных зерен с различной зернистостью, размеры которых составляют 60-160 мкм и 160-420 мкм, в которой объемное содержание абразивных зерен с меньшей зернистостью составляет 5-100% от объемного содержания абразивных зерен с большей зернистостью. Масса также содержит наполнитель в виде смеси полых сферических частиц из алюмосиликата размером в диапазоне от 85 до 560 мкм в количестве 5-100% от объемного содержания абразива с большей зернистостью и выгорающий наполнитель в количестве 5-50% объемного содержания абразива с большей зернистостью (Патент РФ №2493956, B24D 3/18, 2013).

Заявленный в прототипе состав абразивной массы обеспечивает улучшение технологичности изготовления высокопористого абразивного инструмента за счет снижения его объемной деформации и тем больше, чем меньше размер абразивных зерен дополнительной фракции и больше их объемное содержание.

Недостатком инструмента, изготовленного по заявленному в прототипе составу абразивной массы, является сохранение режущих свойств, обусловленных режущими свойствами абразива с наибольшей зернистостью.

Технической задачей предложенного решения является улучшение режущих свойств абразивного инструмента при повышенной технологичности его изготовления.

Техническим результатом предложенного решения является повышение работоспособности высокопористого инструмента при шлифовании.

Поставленная задача решается, а заявленный технический результат достигается тем, что в составе абразивной массы для изготовления высокопористого инструмента, включающей смесь фракций абразивных зерен с большей - из электрокорунда белого и меньшей - из микрокристаллического корунда зернистостью, керамическую связку, клеящие и увлажняющие добавки и наполнитель в виде смеси полых сферических частиц из алюмосиликата, размер абразивных зерен с большей и меньшей зернистостью составляет соответственно 120-250 мкм и 60-100 мкм, при этом фракция абразивных зерен с большей зернистостью дополнена абразивными зернами микрокристаллического корунда одинаковой с зернами электрокорунда белого зернистости в объеме 30-40% фракции абразивных зерен с большей зернистостью при объемном содержании фракции с меньшей зернистостью в 5-50% объемного содержания фракции абразивных зерен с большей зернистостью, а наполнитель состоит из частиц размером в диапазоне от 5 до 560 мкм в количестве 5-25% объемного содержания фракции абразивных зерен с большей зернистостью.

Целесообразно дополнительно включить в состав абразивной массы выгорающий наполнитель в количестве 5-25% объемного содержания абразива с большей зернистостью.

Микрокристаллический корунд как абразивный материал по своей режущей способности превосходит электрокорунд белый, приближаясь по этому показателю к кубическому нитриду бора (эльбору). Шлифовальные круги с использованием зерен микрокристаллического корунда в ряде случаев конкурентоспособны на операциях чистового и получистового шлифования с эльборовыми кругами (Старков В.К. «Шлифование высокопористыми кругами» М.: Машиностроение, 2007, стр. 21).

Исследованиями установлено, что оптимальное содержание зерен микрокристаллического корунда в смеси с зернами электрокорунда белого для высокопористых абразивных инструментов на керамических связках с использованием спеченного микрокристаллического корунда составляет 30-40% их общего объемного содержания, то есть абразива с большей зернистостью.

Зерна микрокристаллического корунда при заявленном количестве в полной мере проявляют свою высокую режущую способность, обусловленную специфическим строением зерна в виде спеченного конгломерата из кристаллитов с размерами около 1 мкм. Такое строение зерен обеспечивает им высокую прочность, возможность экономичного самозатачивания за счет удаления микрочастиц и соответственно поддержания работоспособности инструмента в течение длительного времени эксплуатации без принудительной правки.

Функциональное назначение введения в массу абразивного зерна с меньшей зернистостью связано с формированием прочного и однородного по плотности распределения зерен в объеме инструмента в виде их каркаса, скрепленных мостиками керамической связки.

При наличии в составе массы абразива в виде абразивных зерен двух зернистостей их количество при общем постоянном объемном содержании в отличие от абразива с одной зернистостью увеличивается и тем больше, чем меньше вторая зернистость (по размерам зерна) и больше их относительная доля.

Дополнительное введение в абразивную массу наполнителя в виде твердых полых сферических частиц из алюмосиликата позволяет создать еще более устойчивый к деформации (усадке) в процессе высокотемпературного обжига каркас из зерен и частиц наполнителя, что в конечном итоге обеспечивает стабильность физико-механических свойств, прежде всего твердости по всему объему инструмента.

Введение в абразивную массу выгорающего наполнителя, например, в виде частиц молотых фруктовых косточек дает возможность в процессе высокотемпературного обжига инструмента получить дополнительное поровое пространство. Наличие открытых пор на рабочей поверхности шлифовального круга способствует лучшему охлаждению зоны резания.

Примеры использования заявленного состава приведены ниже.

Пример 1.

Абразивная масса для изготовления шлифовального круга 8-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 250 мкм (зернистость F60) и зерен электрокорунда белого марки 25А с размером 100 мкм (зернистость F120) состоит из следующих компонентов, об.%:

|

Пример 2.

Абразивная масса для изготовления шлифовального круга 10-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 160 мкм (зернистость F80) и зерен электрокорунда белого марки 25А с размером 80 мкм (зернистость F150) состоит из следующих компонентов, об.%:

|

Пример 3.

Абразивная масса для изготовления шлифовального круга 12-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 120 мкм (зернистость F100) и зерен электрокорунда белого марки 25А с размером 60 мкм (зернистость F180) состоит из следующих компонентов, об.%:

|

Пример 4.

Абразивная масса для изготовления шлифовального круга 8-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 250 мкм (зернистость F60) и зерен электрокорунда белого марки 25А с размером 100 мкм (зернистость F120) состоит из следующих компонентов, об.%:

|

Пример 5.

Абразивная масса для изготовления шлифовального круга 10-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 160 мкм (зернистость F80) и зерен электрокорунда белого марки 25А с размером 80 мкм (зернистость F150) состоит из следующих компонентов, об.%:

|

Пример 6.

Абразивная масса для изготовления шлифовального круга 12-й структуры на твердость I из смеси зерен электрокорунда белого марки 25А и микрокристаллического корунда марки «Синтеркорунд» с размером 120 мкм (зернистость F100) и зерен электрокорунда белого марки 25А с размером 60 мкм (зернистость F180) состоит из следующих компонентов, об. %:

|

Для экспериментальной проверки предлагаемых технических решений были изготовлены 6 шлифовальных кругов прямого профиля с размерами 50×8×16 в соответствии с составами абразивных масс, представленными выше.

Твердость кругов определялась по глубине лунки пескоструйным методом в соответствии с ГОСТ Р 52587-2006. По величине среднеквадратичного отклонения твердости можно судить о ее стабильности в объеме инструмента.

Режущая способность инструмента проверялась при внутреннем шлифовании втулки из закаленной стали ХВГ с наружным диаметром 120 мм, шириной 25 мм и исходным диаметром отверстия 57 мм на станке мод. TST 250-4R фирмы Tripet с охлаждением масляной эмульсией. Шлифование проводилось на постоянном режиме: скорость круга 30 м/с, скорость вращения детали 25 м/мин, скорость продольного перемещения круга 400 мм/мин с глубиной 0,002 мм на проход. Каждым кругом удалялся припуск, равный 1 мм на диаметр. Опыт повторялся 3 раза.

Режущая способность шлифовального круга оценивалась по величине скорости съема материала, скорости изнашивания инструмента, удельной производительности и шероховатости обработанной поверхности Ra.

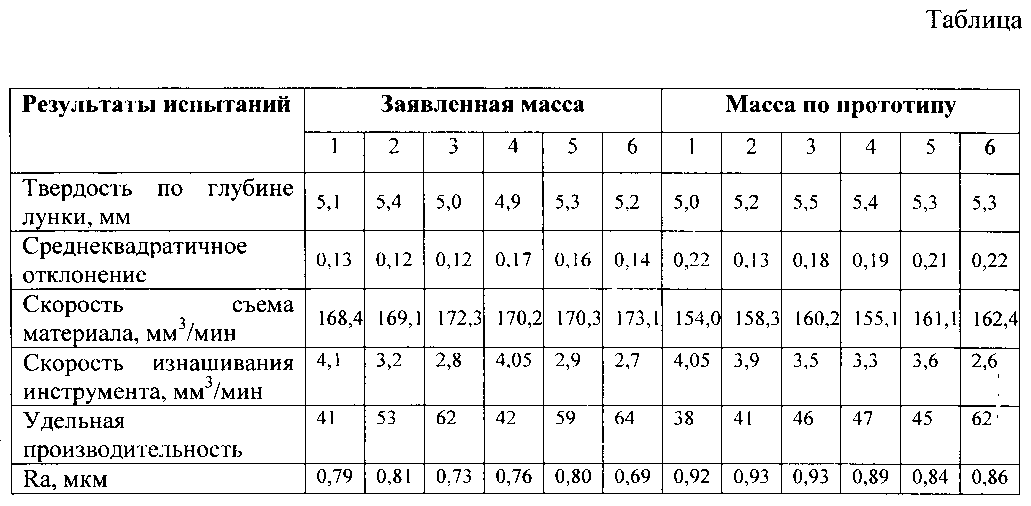

В таблице приведены результаты сравнительных испытаний по твердости круга, ее стабильности и режущей способности для инструмента, изготовленного по составам заявленной массы и массы по прототипу.

Таким образом, заявленная совокупность признаков, изложенная в формуле изобретения, позволяет по сравнению с прототипом обеспечить большую стабильность твердости (меньшую величину среднеквадратичного отклонения твердости), повышенную износостойкость и режущую способность высокопористого инструмента при шлифовании в среднем по исследуемым параметрам:

Среднеквадратичное отклонение твердости - меньше на 25,4%;

Скорость съема материала - больше на 7,6%;

Скорость изнашивания инструмента - меньше на 5,7%

Удельная производительность - больше на 13%;

Ra - меньше на 15,5%,

при этом улучшение указанных параметров наблюдается в пределах заявленных в формуле изобретения размерных и количественных диапазонов и отсутствует за их пределами, что подтверждается проведенными опытами.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для производства высокопористых абразивных инструментов на керамических связках с использованием спеченного микрокристаллического корунда;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требуемым условиям патентоспособности: «новизна», «изобретательский уровень» и «промышленная применимость» - по действующему законодательству.