Результат интеллектуальной деятельности: ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

Вид РИД

Изобретение

Изобретение относится к области авиадвигателестроения, а именно, к осевым компрессорам низкого давления авиационных газотурбинных двигателей.

Известна профилированная лопатка компрессора для диска рабочего колеса, имеющего аксиальную, тангенциальную и радиальную ортогональные оси, содержащая стороны повышенного и низкого давления, простирающиеся в радиальном направлении от хвостовика к вершине и в аксиальном направлении между передней и задней кромками, поперечные сечения, имеющие соответствующие хорды и линии изгиба, проходящие между передней и задней кромками, и центры тяжести, выровненные по оси укладки, имеющей двойной изгиб. Сторона низкого давления изогнута вдоль задней кромки вблизи хвостовика для уменьшения разделения потока на нем (RU 2000130594 А, опубл. 27.01.2003).

Известна рабочая лопатка компрессора, включающая перо и хвостовик. Хвостовик лопатки расположен горизонтально, а перо соединено с хвостовиком через промежуточный элемент - ножку. Между ножкой и пером размещена полка, формирующая проточную часть двигателя (Н.Н. Сиротин, А.С. Новиков, А.Г. Панкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 257-263).

К недостаткам известных решений относятся неопределенность достижения эффективного взаимодействия лопаток с потоком рабочего тела вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации пера и угловой установки лопатки в рабочем колесе первой ступени ротора, а также сложность получения компромиссного сочетания повышенных значений КПД, газодинамической устойчивости (ГДУ) компрессора и как следствие сложность обеспечения оптимальной динамической прочности и повышенного ресурса лопатки.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в разработке лопатки рабочего колеса первой ступени ротора компрессора низкого давления газотурбинного двигателя с улучшенными конструктивными и аэродинамическими параметрами пространственной конфигурации и жесткостью пера лопатки, обеспечивающими возможность увеличения расхода сжимаемого рабочего тела - воздуха в первой ступени и подачи воздушного потока в последующие ступени КНД на всех режимах работы двигателя, а также увеличение газодинамической устойчивости и ресурса без увеличения материалоемкости лопатки.

Поставленная задача решается тем, что лопатка рабочего колеса первой ступени ротора, включающего диск с пазами, компрессора низкого давления газотурбинного двигателя, содержащего проточную часть, которая ограничена по периферийному контуру корпусом двигателя, согласно изобретению, содержит перо с радиальной осью, хвостовик с продольной осью, предназначенный для установки в любой из пазов диска рабочего колеса первой ступени с обеспечением угла αк установки профиля пера к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки, имеющего в корневом сечении пера значение αк=(17÷27)°; причем лопатка выполнена с углом установки профиля пера относительно оси ротора, нарастающим по высоте лопатки с радиальным удалением от упомянутой оси ротора с градиентом Gy.п, изменения указанного угла установки профиля пера, имеющем в проекции на упомянутую условную осевую плоскость ротора значения в диапазоне

Gy.п.=(αп-αк)/Нср=(124,0÷186,8) [град/м],

где αк - проекция угла установки профиля пера в корневом сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; αп - проекция угла установки профиля пера в периферийном сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; Нср - средняя высота пера лопатки;

при этом перо лопатки выполнено с входной и выходной кромками, расходящимися к периферийному торцу с градиентом Gy.x. увеличения хорды,

Gy.x=(Lп.x.-Lк.x.)/Hcp=(7,2÷10,7)·10-2 [м/м],

где Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Lк.х. - длина корневой хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Причем лопатка рабочего колеса первой ступени ротора может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, а каждый торец указанной полки выполнен с возможностью взаимного опирания на обращенные к нему ответные торцы антивибрационных полок смежных лопаток рабочего колеса.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью, называемой корытом, обращенной вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п.- направлению полета), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки, при этом хорда, соединяющая входную и выходную кромки пера в корневой зоне, образует с осью ротора в проекции на упомянутую условную плоскость угол αк установки профиля пера не менее угла α0 установки хвостовика лопатки.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью - корытом, обращенной вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Перо лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки.

Периферийный торец пера лопатки может быть выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

Поставленная задача по второму варианту изобретения решается тем, что лопатка рабочего колеса первой ступени ротора, включающего диск с пазами, компрессора низкого давления газотурбинного двигателя, содержащего проточную часть, которая ограничена по периферийному контуру корпусом двигателя, согласно изобретению, содержит перо с радиальной осью, хвостовик с продольной осью, предназначенный для установки в любой из пазов диска рабочего колеса первой ступени с обеспечением угла αк установки профиля пера к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки, имеющего в корневом сечении пера значение αк=(17÷27)°; причем лопатка выполнена с углом установки профиля пера относительно оси ротора, нарастающим по высоте лопатки с радиальным удалением от упомянутой оси ротора с градиентом Gу.п. изменения указанного угла установки профиля пера, имеющем в проекции на упомянутую условную осевую плоскость ротора значения в диапазоне

Gу.п=(αп-αк)/Нср=(124,0÷186,8) [град/м],

где αк - проекция угла установки профиля пера в корневом сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; αп - проекция угла установки профиля пера в периферийном сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

При этом перо лопатки может быть выполнено с входной и выходной кромками, расходящимися к периферийному торцу с градиентом Gу.х. увеличения хорды,

Gy.x.=(Lп.x.-Lк.x.)/Hcp=(7,2÷10,7)·10-2 [м/м],

где Lп.x. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Lк.х. - длина корневой хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Лопатка рабочего колеса первой ступени ротора может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, а каждый торец указанной полки выполнен с возможностью взаимного опирания на обращенные к нему ответные торцы антивибрационных полок смежных лопаток рабочего колеса.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью, называемой корытом, обращенной вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.), при этом хорда, соединяющая входную и выходную кромки пера в корневой зоне, образует с осью ротора в проекции на упомянутую условную плоскость угол αк установки профиля пера практически не менее угла α0 установки хвостовика лопатки.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью - корытом, обращенной вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Перо лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки.

Поставленная задача по третьему варианту изобретения решается тем, что лопатка рабочего колеса первой ступени ротора, включающего диск с пазами, компрессора низкого давления газотурбинного двигателя, содержащего проточную часть, которая ограничена по периферийному контуру корпусом двигателя, согласно изобретению, содержит перо с радиальной осью, хвостовик с продольной осью, предназначенный для установки в любой из пазов диска рабочего колеса первой ступени с обеспечением угла αк установки профиля пера к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки, имеющего в корневом сечении пера значение αк=(17÷27)°; причем перо лопатки выполнено с входной и выходной кромками, расходящимися к периферийному торцу с градиентом увеличения хорды Gу.х.,

Gу.x..=(Lп.x.-Lк.х.)/Hcp=(7,2÷10,7)·10-2 [м/м],

где Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Lк.х. - длина корневой хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Лопатка рабочего колеса первой ступени ротора может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, а каждый торец указанной полки выполнен с возможностью взаимного опирания на обращенные к нему ответные торцы антивибрационных полок смежных лопаток рабочего колеса.

Лопатка может быть выполнена с углом установки профиля пера относительно оси ротора, нарастающим по высоте лопатки с радиальным удалением от упомянутой оси ротора с градиентом Gу.п. изменения указанного угла установки профиля пера, имеющем в проекции на упомянутую условную осевую плоскость ротора значения в диапазоне

Gу.п.=(αп-αк)/Нср=(124,0÷186,8) [град/м], где

где αк - проекция угла установки профиля пера в корневом сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; αп - проекция угла установки профиля пера в периферийном сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью, называемой корытом, обращенной вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.), при этом хорда, соединяющая входную и выходную кромки пера в корневой зоне, образует с осью ротора в проекции на упомянутую условную плоскость угол αк установки профиля пера не менее угла α0 установки хвостовика лопатки.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью - корытом, обращенной вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Перо лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки.

Максимальная толщина профиля пера лопатки может быть выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gу т., равным

Gу.т.=(Ск-Сп)/Нср=(1,25÷1,53)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера лопатки; Сп - максимальная толщина периферийного сечения профиля пера лопатки; Нср - средняя высота пера лопатки.

Поставленная задача по четвертому варианту изобретения решается тем, что лопатка рабочего колеса первой ступени ротора, включающего диск с пазами, компрессора низкого давления газотурбинного двигателя, содержащего проточную часть, которая ограничена по периферийному контуру корпусом двигателя, согласно изобретению, содержит перо с радиальной осью, хвостовик с продольной осью, предназначенный для установки в любой из пазов диска рабочего колеса первой ступени с обеспечением угла αк установки профиля пера к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки, имеющего в корневом сечении пера значение αк=(17÷27)°; причем максимальная толщина профиля пера лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gу.т., равным

Gу.т.=(Ск-Сп)/Нср=(1,25÷1,53)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера лопатки; Сп - максимальная толщина периферийного сечения профиля пера лопатки; Нср - средняя высота пера лопатки.

При этом лопатка может быть выполнена с углом установки профиля пера относительно оси ротора, нарастающим по высоте лопатки с радиальным удалением от упомянутой оси ротора с градиентом Gу.п. изменения указанного угла установки профиля пера, имеющем в проекции на упомянутую условную осевую плоскость значения в диапазоне

Gу.п.=(αп-αк)/Нср=(124,0÷186,8) [град/м],

где αк - проекция угла установки профиля пера в корневом сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; αп - проекция угла установки профиля пера в периферийном сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Перо лопатки может быть выполнено с входной и выходной кромками, расходящимися к периферийному торцу с градиентом Gу.x. увеличения хорды,

Gу.х.=(Lп.х.-Lк.x.)/Hcp=(7,2÷10,7)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Lк.х. - длина корневой хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Нср - средняя высота пера лопатки.

Лопатка рабочего колеса первой ступени ротора может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, а каждый торец указанной полки выполнен с возможностью взаимного опирания на обращенные к нему ответные торцы антивибрационных полок смежных лопаток рабочего колеса.

Перо лопатки может быть выполнено выпукло-вогнутым с вогнутой поверхностью, называемой корытом, обращенной вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п.), и с выпуклой поверхностью, образующей спинку пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.), при этом хорда, соединяющая входную и выходную кромки пера, в корневой зоне, образует с осью ротора в проекции на упомянутую условную плоскость угол αк установки профиля пера не менее угла α0 установки хвостовика лопатки.

Периферийный торец пера лопатки может быть выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

Технический результат группы изобретений, достигаемый приведенной совокупностью существенных признаков лопатки рабочего колеса первой ступени ротора КНД ГТД, заключается в повышении КПД и расширении диапазона режимов газодинамической устойчивости компрессора на 2,2% при повышении ресурса лопатки в 2 раза.

Сущность изобретения поясняется чертежами, где:

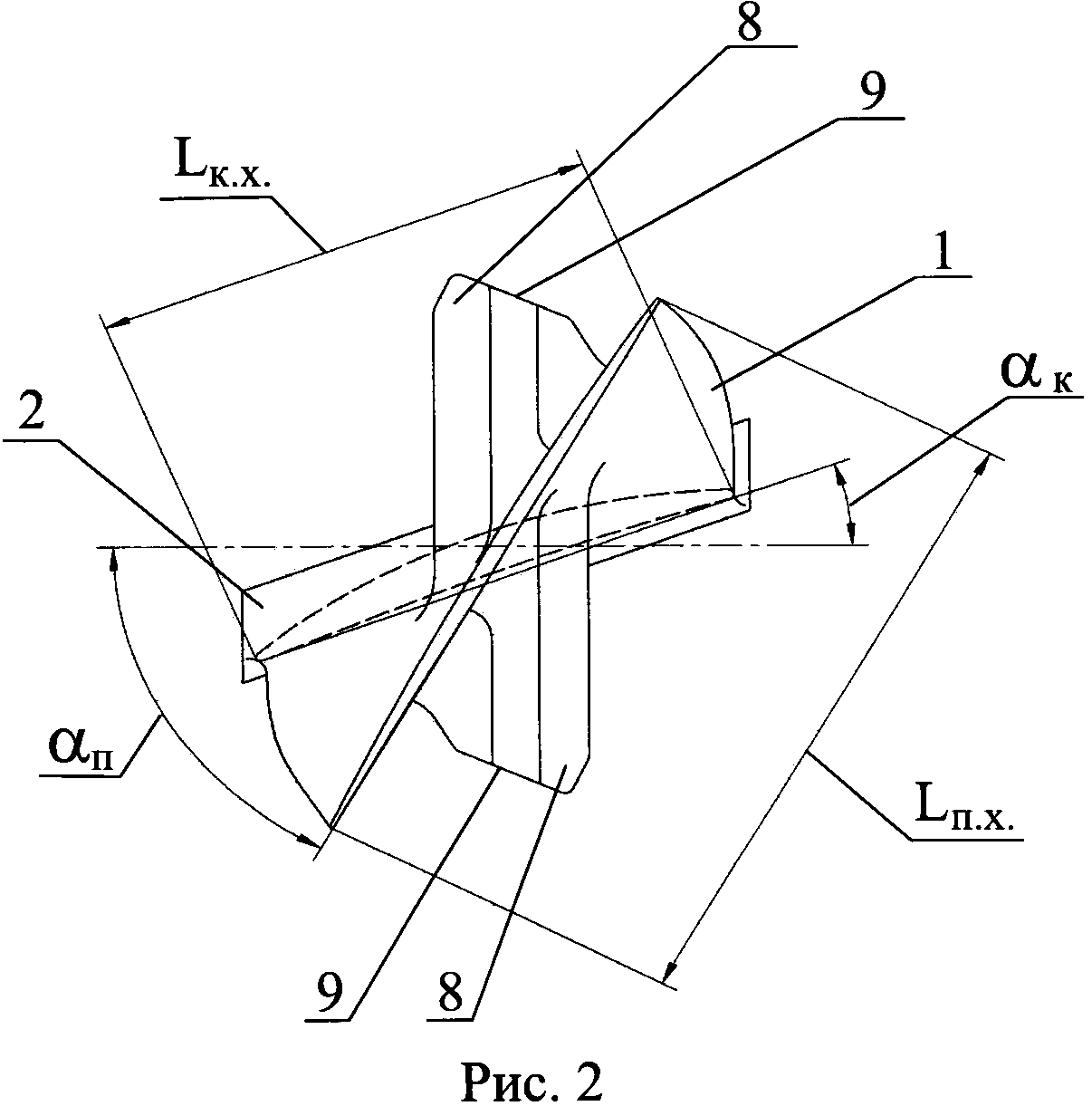

на фиг. 1 изображена лопатка рабочего колеса первой ступени, вид сбоку;

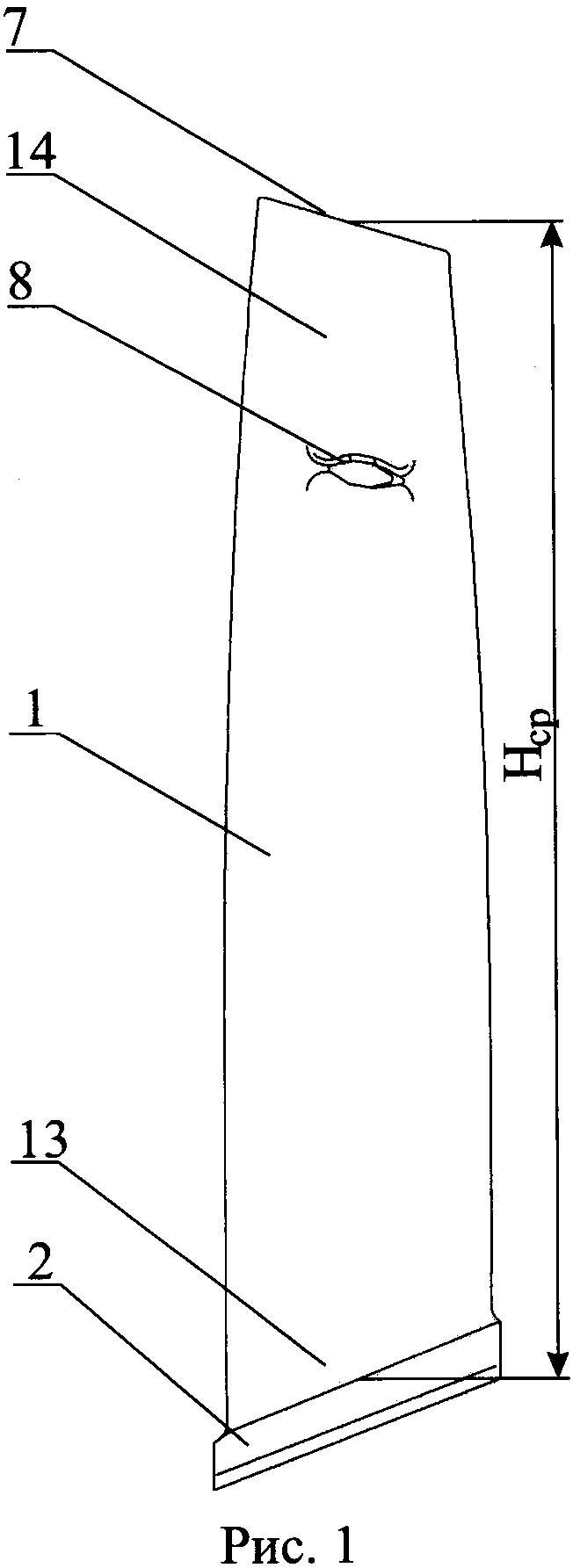

на фиг. 2 - лопатка рабочего колеса первой ступени, вид сверху;

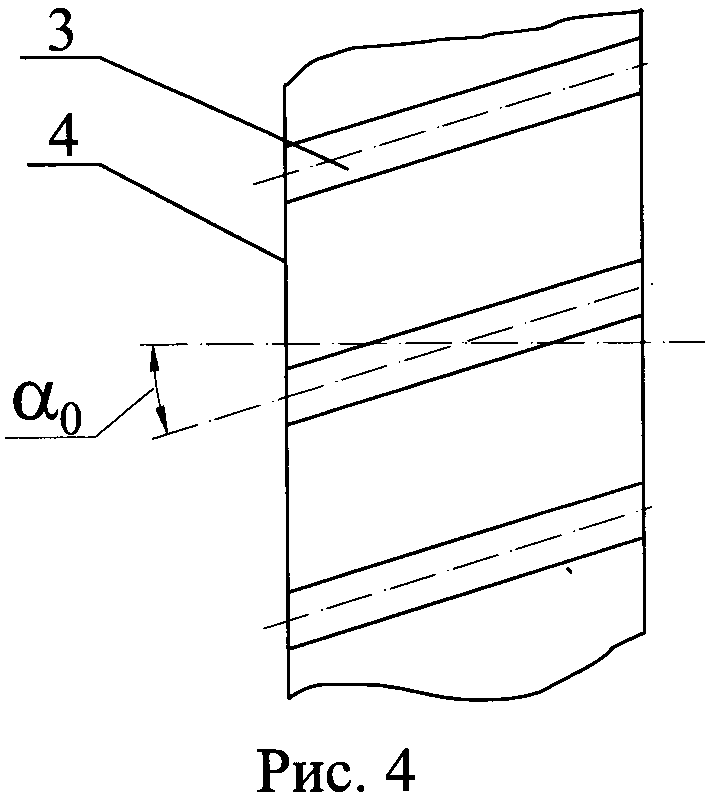

на фиг. 3 - перо лопатки рабочего колеса первой ступени, поперечный разрез;

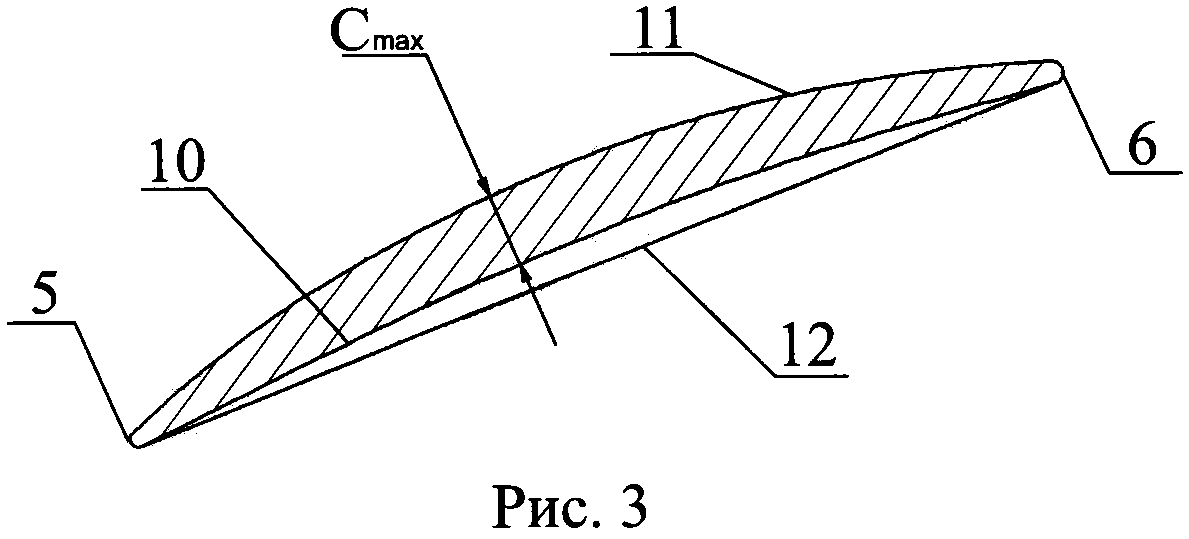

на фиг. 4 - фрагмент диска рабочего колеса первой ступени с пазами для установки хвостовиков лопаток, фронтальная проекция.

Газотурбинный двигатель включает компрессор низкого давления, турбину низкого давления, компрессор высокого давления, турбину высокого давления и силовую турбину. В группе изобретений, объединенных единых творческим замыслом, лопатка рабочего колеса первой ступени ротора компрессора низкого давления ГТД, содержащего проточную часть, ограниченную по периферийному контуру корпусом двигателя, содержит перо 1 с радиальной осью, хвостовик 2 с продольной осью. Хвостовик 2 предназначен для установки в любой из пазов 3 диска 4 рабочего колеса первой ступени с обеспечением угла αк установки профиля пера 1 к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера 1 лопатки, имеющего в корневом сечении пера значение αк=(17÷27)°.

Лопатка выполнена с углом установки профиля пера 1 относительно оси ротора, нарастающим по высоте лопатки с радиальным удалением от упомянутой оси ротора с градиентом Gу.п. изменения указанного угла αк установки профиля, имеющем в проекции на упомянутую условную осевую плоскость ротора значения в диапазоне

Gу.п.=(αп-αк)/Hcp=(124,0÷186,8) [град/м],

где αк - проекция угла установки профиля пера 1 в корневом сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси лопатки; αп - проекция угла установки профиля пера 1 в периферийном сечении лопатки относительно оси ротора на условную осевую плоскость ротора, нормальную к радиальной оси лопатки; Нср - средняя высота пера 1 лопатки.

Перо 1 лопатки выполнено с входной и выходной кромками 5 и 6 соответственно, расходящимися к периферийному торцу 7 с градиентом увеличения хорды Gу.х.,

Gy.x.=(Lп.x.-Lк.х.)/Hср=(7,2÷10,7)·10-2 [м/м],

где Lп.x. - длина периферийной хорды, соединяющей входную и выходную кромки 5 и 6 пера 1 лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Lк.х. - длина корневой хорды, соединяющей входную и выходную кромки 5 и 6 пера 1 лопатки в условной плоскости, параллельной осевой плоскости ротора и нормальной радиальной оси пера лопатки; Нср - средняя высота пера 1 лопатки.

Лопатка рабочего колеса первой ступени ротора снабжена с двух сторон пера 1 антивибрационной полкой 8, расположенной в зоне одной трети высоты пера 1 от периферийного торца 7 пера 1 лопатки. Каждый торец 9 указанной полки 8 выполнен с возможностью взаимного опирания на обращенные к нему ответные торцы антивибрационных полок смежных лопаток рабочего колеса.

Перо 1 лопатки выполнено выпукло-вогнутым профилем. Вогнутая поверхность профиля пера в виде корыта 10 выполнена обращенной вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета). Выпуклая поверхность профиля пера 1, образующая спинку 11 пера, выполнена обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.). Хорда 12, соединяющая входную и выходную кромки 5 и 6 пера 1 в корневой зоне 13, образует с осью ротора в проекции на упомянутую условную плоскость угол αк установки профиля пера 1 не менее угла α0 установки хвостовика 2 лопатки.

Вариантно перо 1 лопатки выполнено выпукло-вогнутым профилем с вогнутой поверхностью - корытом 10, обращенной вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.), и с выпуклой поверхностью, образующей спинку 11 пера 1, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Перо 1 лопатки выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки 11 и корыта 10 относительно хорды 12, соединяющей входную и выходную кромки 5 и 6 пера 1 лопатки.

Максимальная толщина профиля пера 1 лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера 1 к периферийному торцу 7 с градиентом Gу.т. равным

Gу.т.=(Ск-Сп)/Нср=(1,25÷1,53)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера 1 лопатки; Сп - максимальная толщина периферийного сечения профиля пера 1 лопатки; Нср - средняя высота пера 1 лопатки.

Периферийный торец 7 пера 1 лопатки выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

Лопатку рабочего колеса первой ступени ротора КНД ГТД поэтапно изготавливают из прутка авиационного сплава. На первом этапе отрезают фрагмент прутка требуемой длины, из которого электровысадкой с последующей механической обработкой выполняют заготовку лопатки с локальными утолщениями на участках расположения хвостовика 2 и антивибрационной полки 8. На следующем этапе заготовку подвергают общему нагреву в электропечи до состояния термопластичности и выполняют горячую объемную штамповку, используя штамп, состоящий из двух ответно профилированных полуматриц. Рабочая поверхность одной из полуматриц штампа включает участок, форма которого выполнена ответной пространственной поверхности спинки 11 пера 1 лопатки. Рабочая поверхность другой полуматрицы штампа включает участок, форма которого выполнена ответной пространственной поверхности корыта 10 пера 1 лопатки. После чего лопатку подвергают механической обработке, включая обдирку облоя фрезерованием, протягивание хвостовика 2.

Доводку обтекаемых поверхностей профилей пера 1 и антивибрационной полки 8 производят фрезерованием с последующей полировкой. Контактные торцы 9 антивибрационной полки 8 упрочняют, нанося на них высокопрочный слой.

Изготовленная таким образом лопатка состоит из объединенных в одно целое пера 1 с хвостовиком 2 и антивибрационной полкой 8, выполненной как сегмент сборного кольца лопаточного венца рабочего колеса первой ступени ротора КНД ГТД.

Профиль пера лопатки имеет следующие геометрические параметры:

- в корневом сечении профиль пера 1 лопатки выполнен с максимальной толщиной профиля Сmах=5,59 мм; длина хорды пера - 61,5 мм; угол αк установки профиля пера 1 к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки, составляет 22°;

- в периферийном сечении профиль пера лопатки выполнен с максимальной толщиной профиля Cmax=2,08 мм; длина хорды пера принята 82 мм; угол αк установки профиля пера к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки, составляет 60°;

- средняя высота Hср, профиля пера 1 составляет 245 мм.

Антивибрационная полка 8 лопатки выполнена с максимальной толщиной 5 мм и размещена на среднем радиусе от оси вращения ротора, принятым 388 мм, с контактными поверхностями, выполненными под углом 25° к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки.

Лопатка выполнена для фиксации на диске рабочего колеса вала ротора путем установки хвостовика 2 в пазу 3 обода диска 4.

При работе компрессора каждая лопатка рабочего колеса первой ступени ротора КНД взаимодействует с рабочим телом, передавая последнему кинетическую и потенциальную энергию. В результате возникает направленный к выходу из лопаточного венца рабочего колеса поток сжимаемого рабочего тела, который поступает из межлопаточных каналов лопаточного венца рабочего колеса ротора на лопатки и в межлопаточные каналы направляющего аппарата статора первой ступени. После выравнивания в направляющем аппарате поток поступает в последующие ступени КНД.

В процессе реализации разработанной в группе изобретений конструкции лопатки рабочего колеса первой ступени ротора КНД технический результат достигается только при установке лопатки в рабочем колесе с ориентацией профиля пера 1 в корневом сечении лопатки под углом αк к оси ротора в проекции на условную осевую плоскость ротора, нормальную к радиальной оси пера 1, в указанном угловом диапазоне значений αк=(17÷27)°, в сочетании с одновременным согласованным удовлетворением условий соответствия найденных в группе изобретений геометрических и аэродинамических параметров пространственной конфигурации и градиентов их изменения по высоте лопатки. При назначении угла αк в корневом сечении лопатки, принятом из интервала значений αк=(17÷27)°, найденного в изобретении с учетом углов установки профиля пера последующих ступеней ротора компрессора, достигают наиболее высокие значения КПД, ГДУ компрессора и ресурса лопатки.

При уменьшении угла αк<17° существенно ограничивается диапазон газодинамической устойчивости работы компрессора, падает КПД ступени и возрастает риск аварийно опасного срыва воздушного потока с выпуклой спинки 11 лопатки с результирующей потерей ГДУ. С увеличением угла αк>27° возрастает риск срыва воздушного потока с корыта 10 пера 1 лопатки и снижается КПД. Кроме того, при увеличении угла αк>27° неоправданно возрастают напряжения в лопатке на всех режимах работы КНД, что приводит к снижению ресурса, увеличению материалоемкости лопаток и в конечном счете к утяжелению компрессора и снижению эксплуатационной экономичности двигателя.

Аналогичные процессы имеют место с получением положительного результата при соблюдении и отрицательного при выходе за пределы найденных в группе изобретений границ диапазонов градиентов Gу.п. по высоте Hср пера 1 лопатки. При выполнении трехмерного профиля пера лопатки со значениями градиента Gу.п.<124,0 [град/м] существенно ограничивается диапазон ГДУ работы КНД, падает КПД ступени и возрастает риск аварийно опасного срыва потока воздушного потока с выпуклой спинки 11 лопатки с результирующей потерей ГДУ. Увеличение отношения разности углов установки хорды 12 пера 1 по высоте лопатки до значений градиента Gy.x., превышающих верхний принятый по изобретению предел Gy.x.>186,8 [град/м], приводит к недопустимому уменьшению угла раскрытия периферийного участка 14 пера 1 лопатки, что в свою очередь приводит к снижению КПД, негативному уменьшению диапазона ГДУ компрессора и недопустимому рассогласованию работы первой ступени ротора с последующими ступенями компрессора низкого давления.

Градиент Gy.x. увеличения хорды 12 пера 1 лопатки по средней высоте Нср пера 1 лопатки характеризует парусность пера 1, образованную в результате углового расхождения входной и выходной кромок 5 и 6 пера 1 от втулки до периферийного торца 7.

Парусность пера 1 по высоте лопатки спрофилирована по упомянутому градиенту Gy.x. углового расширения хорды 12 пера с заявленным диапазоном Gy.x.=(7,2÷10,7)·10-2 [м/м], что обеспечивает получение технического результата изобретения. Уменьшение отношения разности длин периферийной и корневой хорд пера 1 к средней высоте Нср пера (Gу.х.<7,2·10-2) приводит к образованию недостаточной густоты заполнения периферийного кольцевого участка 14 площади поперечного сечения проточной части лопаточного венца периферийными участками 14 пера 1 лопаток в проекции на условную плоскость, нормальную к оси ротора. Как следствие возникает недопустимое снижение запаса ГДУ, сужение диапазона газодинамической устойчивости работы компрессора и существенному снижению КПД за счет возможного срыва воздушного потока со спинки 11 лопатки. Увеличение (Gy.x.>10,7·10-2) приводит к неоправданному увеличению потерь от трения потока о профиль пера 1 лопатки и к снижению КПД компрессора.

Технический результат повышения ресурса лопатки в два раза достигается при соблюдении условия соотношения разности толщин к средней высоте пера 1 лопатки, принимаемого в пределах найденного в изобретении указанного диапазона значений градиента Gу.х.=(1,25÷1,53)·10-2 [м/м] за счет обеспечения требуемой статической и динамической жесткости при оптимальной материалоемкости профиля пера 1 лопатки.

При значениях градиента Gy.т.<1,25·10-2 [м/м] возникает излишнее повышение материалоемкости вследствие неоправданного реальными сочетаниями нагрузок увеличения толщины периферийной части лопатки, что приводит к завышению массы компрессора и снижению экономичности двигателя.

При значениях градиента Gy.т.>1,53·10-2 [м/м] требуемое повышение ресурса лопатки не достигается из-за снижения динамической прочности в процессе эксплуатации компрессора вследствие неоправданного возрастания параметров изгибных колебаний профиля пера 1 при недопустимом уменьшении максимальной толщины профиля в наиболее нагруженной периферийной части длины пера лопатки.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров в вариантном исполнении лопатки рабочего колеса первой ступени достигают повышение КПД и расширение диапазона режимов газодинамической устойчивости КНД двигателя без увеличения материалоемкости лопатки.