Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретно к низколегированным сталям, используемым для изготовления сварных конструкций, нефте- и газопроводов, пригодных к эксплуатации в условиях Крайнего Севера.

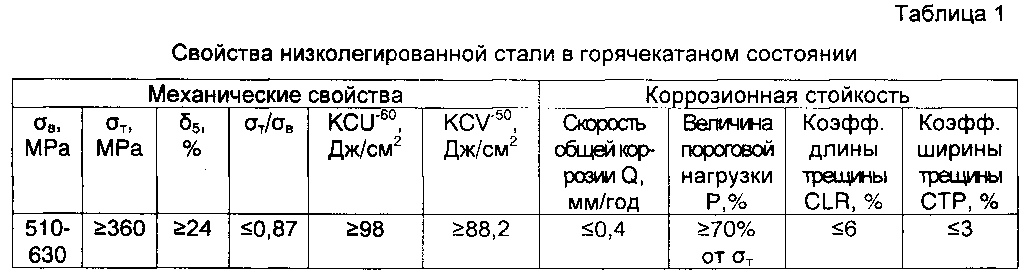

Горячекатаный прокат низколегированной свариваемой стали для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера, должен сочетать высокую прочность, пластичность, коррозионную стойкость и хладостойкость (таблица 1).

Известен способ горячей прокатки полос из сталей с карбонитридным упрочнением, включающий нагрев слябов до температуры 1100-1250°C и выдержку при этой температуре в течение 3-5 ч, черновую прокатку с суммарным обжатием не менее 80% и температурой окончания 1020-1090°C, чистовую прокатку с суммарным обжатием не менее 70% и температурой окончания 820-870°C, охлаждение полос водой до температуры 550-620°C и смотку в рулоны (Патент РФ 2195505, МПК C21D 8/04, C22C 38/12, 27.12.2002 г.).

Недостаток выше описанного способа производства состоит в том, что в структуре металлопроката, преимущественно в осевой зоне, образуются крупные включения на основе карбонитридов ниобия и титана, которые создают локальные участки, имеющие отличия в микроструктуре и свойствах от участков, не прилегающих к осевой зоне, что негативно сказывается на коррозионных свойства проката, снижая их.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства штрипсов для нефтегазопроводных труб, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1250°C, горячую прокатку с температурой окончания 820-870°C, охлаждение водой до температуры 500-580°C и смотку штрипсов в рулоны, отличающийся тем, что смотанные рулоны охлаждают со скоростью 5-20°C/ч до температуры не выше 100°C. Выплавляют сталь, содержащую 0,08-0,13% С, 0,50-0,70% Mn, 0,40-0,65% Si, 0,05-0,09% V, 0,015-0,040% Nb, 0,01-0,03% Ti, 0,02-0,05% Al, N<0,008%, Cr<0,3%, Ni<0,3%, Cu≤0,2%, S≤0,005%, P≤0,015%, Fe - остальное, при выполнении следующих условий: Cэ=C+Mn/6+(Cr+V+Ti)/5+(Cu+Ni)/15≤0,39%, при этом Pсм=C+(Mn+Cr+Cu)/20+Si/30+Ni/15+V/10≤0,24% (Патент РФ 2348703, МПК C21D 8/04, C22C 38/42, C22C 38/46, 10.10.2008 г.).

Недостатком данного способа производства является снижение коррозионных свойств проката по причине образования преимущественно в осевой зоне проката крупных включений на основе карбонитридов ниобия и титана, при этом выход годного по коррозионным свойствам не превышает 70%.

Техническим результатом изобретения является повышение коррозионной стойкости, хладостойкости и выхода годного горячекатаного полосового проката.

Технический результат достигается тем, что в способе производства полос из низколегированной свариваемой стали, включающем выплавку стали, непрерывную разливку в слябы, нагрев и горячую прокатку, согласно изобретению выплавляют сталь следующего химического состава, мас. %: углерод 0,05-0,13, кремний 0,10-0,40, марганец 0,30-0,70, ванадий 0,04-0,12, ниобий не более 0,01, алюминий 0,02-0,06, титан не более 0,01, молибден не более 0,25, азот не более 0,008, хром 0,3-1,0, никель не более 0,30, медь не более 0,30, сера не более 0,004, фосфор не более 0,018, кальций 0,001-0,006, железо и примеси остальное, подвергают выплавленную сталь внепечной обработке и вакуумированию для обеспечения массовой доли примесей водорода и кислорода не более 2 и 25 ppm соответственно, балла неметаллических включений не более 2,5 по среднему значению и не более 3,0 по максимальному значению и суммарного содержания примесей мышьяка, свинца, цинка, олова, сурьмы, висмута не более 0,020%, горячую прокатку полос осуществляют в черновой группе клетей до толщины раската не менее 4,3 крат от номинальной толщины готовой полосы при температуре конца прокатки, определяемой по выражению Ткп черн.=Ar3(расч)+С×2350, [°C] и чистовой группе клетей при температуре конца прокатки, определяемой по выражению Тк.п.=(960-806×С)±15, [°C], где C - массовая доля углерода в %, охлаждают полосу на отводящем рольганге со скоростью не менее 10°C/сек и сматывают при температуре в диапазоне 530÷600°C с получением в полосе полосчатости не более 2 балла и структуры с баллом зерна не более 9 балла без включений на основе частиц карбонитридов ниобия и титана. При этом должны выполняться следующие соотношения:

Cэ=C+Mn/6+(Cr+V+Nb+Ti)/5+(Ni+Cu)/15≤0,43%,

Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Мо/15≤0,26%,

где Сэ - углеродный эквивалент, %;

Pcm - коэффициент трещиностойкости, %;

Ca/S≥1,

кроме того, при выплавке сталь обрабатывают силикокальцием и/или ферроцерием.

Сущность предлагаемого изобретения состоит в следующем: высокий комплекс коррозионных характеристик и выход годного более 95% обеспечивается при повышении чистоты стали по вредным примесям и неметаллическим включениям, оптимизации химического состава, температурных режимов прокатки и структуры.

В предложенном способе производства чистоту по вредным примесям, неметаллическим включениям и газам обеспечивают способом выплавки, внепечной обработки, вакуумированием и разливкой стали.

Удаление из металла водорода необходимо для устранения такого вида разрушения стали, как растрескивание стали, инициированное водородом (HIC). Водородное растрескивание HIC проявляется в виде внутреннего трещинообразования, образования вздутий в отсутствии внешней нагрузки, наличие которой при производстве трубы или эксплуатации трубопровода является неотъемлемой частью его эксплуатации. В объеме металла водород заполняет «ловушки» - области, в которых атомы водорода обладают пониженной свободной энергией, - это атомы замещения, внедрения, скопления дислокаций, межфазные и межзеренные границы, несовершенства структуры, объем пор и микронесплошностей. Ловушки, обладающие высокой энергией связи с атомами водорода, захватывают их в большом количестве, на них водород переходит в молекулярную форму, тем самым создавая внутреннее давление газа. В итоге возникает зародыш трещины, окруженный сильными полями напряжения, в эти области из твердого раствора или из слабых ловушек диффундирует водород. Формируется область молекулярного водорода высокого давления, что приводит к дальнейшему развитию трещины, поэтому остаточное его количество после операции вакуумирования ограничено значением - не более 2 ppm.

Ограничение массовой доли кислорода не более 25 ppm обусловлено минимизацией его негативного влияния на конечные свойства стали по причине формирования обширной группы неметаллических включений, балльность которых также подлежит нормированию (не более 3,0 баллов по максимальному значению и не более 2,5 балов по среднему). Экспериментально установлено, что скопления неметаллических включений крупнее 3 балла в виде фосфидов, сульфидов, нитридов, гидридов приводят к разрушению образцов при коррозионных испытаниях, что недопустимо. Кроме того, неметаллические включения крупнее 3 балла снижают хладостойкость стали, снижают выход годных горячекатаных полос.

Наибольшую опасность представляют скопления плоских и вытянутых сульфидов марганца и оксидов. Для модификации неметаллических включений сталь обрабатывают редкоземельными металлами, например церием и/или силикокальцием.

Помимо загрязненности неметаллическими включениями, негативное влияние на стойкость к водородному растрескиванию и сероводородной коррозии, оказывает загрязненность стали примесными элементами цветных металлов. Установлено, что большая часть отказов вследствие стресс-коррозии имела место на трубах, изготовленных из листа повышенной загрязненности цветными металлами (Sb, Sn, Pb, Zn и др.). Влияние примесных элементов на стойкость трубных сталей реализуется двумя путями. Во-первых, некоторые примеси образуют в феррите сегрегации, которые чаще всего располагаются на границах зерен. Во-вторых, возможно возникновение внутризеренных концентрационных неоднородностей. Такие концентрационные неоднородности вызывают локальные изменения скорости коррозионного воздействия. Примесные элементы могут оказывать косвенное влияние на стойкость стали к коррозионному растрескиванию под напряжением посредством изменений характеристик ударной вязкости и пластичности феррита. Суммарное содержание мышьяка, свинца, цинка, олова, сурьмы и висмута не более 0,020% достигается за счет применения чистой шихты при выплавке стали.

Минимальная степень деформации в чистовой группе клетей должна быть не менее, чем 4,3 крат от номинальной толщины готового проката. При снижении кратности деформации существенно ухудшается проработка структуры раската, меняется однородность микроструктуры по толщине полосы, что отрицательно влияет на весь комплекс механических и коррозионных характеристик.

Оптимальные температуры конца черновой и чистовой прокатки назначаются исходя из эмпирических формул с учетом влияния химического состава:

где С, Mn, Si, Cr, Ni, V, Ti, Al, Nb, W, S, P, N, В, Mo - массовая доля углерода, марганца, кремния, хрома, никеля, ванадия, титана, алюминия, ниобия, вольфрама, серы, фосфора, азота, бора, молибдена, %.

Рассчитанная таким образом температура конца чистовой прокатки с зависимости от массовой доли углерода обеспечивает полное протекание процесса рекристаллизации, необходимого для формирования равномерного равноосного зерна аустенита.

Температура завершения прокатки в чистовой группе клетей также зависит от химического состава стали. Это позволяет получить в прокате более стабильные показатели микроструктуры и снизить разброс механических характеристик металлопроката. Затем полосу охлаждают на отводящем рольганге со скоростью не менее 10°С/сек, получая температуру смотки в диапазоне 530÷600°С, что в сочетании с рассчитанной температурой завершения чистовой прокатки позволяет начинать ускоренное охлаждения с одного и того же структурного состояния полосы с минимизированным влиянием химического состава. Применение ускоренного последеформационного охлаждения с указанной скоростью также предотвращает появление грубой полосчатости феррито-перлитной структуры (не более 2 балла) и обеспечивает структуру с зерном не крупнее 9 балла.

При содержании в структуре стали мелкозернистого структурно свободного феррита с номером зерна не менее 9 балла при структурной полосчатости не более 2 балла, имеет место дополнительное повышение стойкости стали против локальной коррозии и хладостойкости. Снижение номера зерна феррита менее 9 балла, как и повышение структурной полосчатости более 2 балла, ухудшают коррозионную стойкость и хладостойкость стали.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,05% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,13% ухудшает пластичность и вязкость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,10% прочность стали недостаточна. Увеличение содержания кремния более 0,40% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,30% снижается прочность стали и вязкость при отрицательных температурах, что приводит к увеличению отбраковки. Повышение концентрации марганца сверх 0,70% ухудшает пластичность стали, снижает хладостойкость и повышает отношение σт/σв более 0,87.

Ванадий образует с углеродом карбиды (VC), а с азотом - нитриды (VN). Мелкие нитриды и карбонитриды ванадия располагаются по границам зерен и субзерен, тормозят движение дислокаций и тем самым упрочняют сталь. При содержании ванадия менее 0,04% свойства стали ниже допустимого уровня. Увеличение концентрации ванадия более 0,12% вызывает дисперсионное твердение проката и приводит к его выделению на границах зерен в виде интерметаллических соединений. Это ухудшает свойства и снижает выход годных горячекатаных полос.

Содержание ниобия ограничено не более 0,01%, поскольку при легировании ниобием и его содержании более 0,01%, в осевой зоне образуются включения на основе карбидов (NbC) и нитридов (NbN) ниобия, что создает локальные участки с повышенными напряжениями и отрицательно влияет на коррозионную стойкость металлопроката.

Алюминий в пределах 0,02-0,06% раскисляет сталь, измельчает зерно, связывает азот при высоких температурах, т.е. препятствует снижению характеристик ударной вязкости. При содержании алюминия менее 0,02% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,06% приводит к повышенному содержанию неметаллических включений, что приводит к образованию дефектов при проведении сварочных работ.

Содержание титана в стали ограничено 0,015% для того, чтобы избежать образования в осевой зоне проката скоплений карбонитридов титана Ti(CN), имеющих вид плоских пластин (пленок) с острыми краями. Модуль нормальной упругости Е и коэффициент термического расширения  карбонитрида титана в 2,0-2,5 раза отличаются от соответствующих характеристик низколегированной стали, и изменение температуры или внешних нагрузок приводит к возникновению значительных микродеформаций, раскалывающих включение или отслаивающих его от матрицы, при коррозионном растрескивании под напряжением (КРН) зарождение трещин происходит в первую очередь на неметаллических включениях Ti(CN).

карбонитрида титана в 2,0-2,5 раза отличаются от соответствующих характеристик низколегированной стали, и изменение температуры или внешних нагрузок приводит к возникновению значительных микродеформаций, раскалывающих включение или отслаивающих его от матрицы, при коррозионном растрескивании под напряжением (КРН) зарождение трещин происходит в первую очередь на неметаллических включениях Ti(CN).

Молибден является высокоэффективным модификатором, повышает прочность и вязкость стали, увеличивает коррозионную стойкость и повышает сопротивление локальной коррозии (локальная коррозия существует в любом трубопроводе, в котором имеются компоненты для кислородной, углекислотной или сероводородной коррозии). Увеличение его содержания более 0,25% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Хром снижает скорость коррозии, повышает прочность за счет выделения в составе вторичной фазы при отпуске стали, в качестве упрочнителя менее эффективен, чем ванадий. Содержание хрома ограничено не более 1,0%.

Никель и медь способствуют повышению прочностных свойств и стойкости против питтинговой коррозии, но при содержании Ni и Cu более 0,30% имеет место снижение хладостойкости стали при отрицательных температурах.

Сера являются вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,005% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. В то же время более глубокое удаление серы удорожает сталь, снижает экономические показатели производства.

Фосфор в количестве не более 0,018% целиком растворяется в  -железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,018% вызывает охрупчивание стали и снижение хладостойкости.

-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,018% вызывает охрупчивание стали и снижение хладостойкости.

Кальций обеспечивает рафинирование границ зерен микроструктуры стали. Действуя как поверхностно-активное вещество, он очищает межзеренные границы от нежелательных примесей, благодаря чему достигается одновременное повышение ударной вязкости при отрицательных температурах и коррозионной стойкости стали. При снижении содержания кальция менее 0,001% его положительное влияние проявляется слабо. Увеличение содержания кальция сверх 0,006% ведет к увеличению количества неметаллических включений, что отрицательно сказывается на механических свойствах горячекатаного проката.

Дополнительно вводится ограничение по углеродному эквиваленту - не более 0,43%.

Cэ=C+Mn/6+(Cr+Mo+V+Nb+Ti)/5+(Ni+Cu)/15, где

Cэ - углеродный эквивалент, %;

С - массовая доля углерода, %;

Mn - массовая доля марганца, %;

Cr - массовая доля хрома, %;

Мо - массовая доля молибдена, %;

V - массовая доля ванадия, %;

Ni - массовая доля никеля, %;

Nb - массовая доля ниобия, %;

Cu - массовая доля меди, %;

6, 5, 15 - эмпирические коэффициенты.

При этом сумма V+Nb+Ti должна быть не более 0,15%.

Сталь с углеродным эквивалентом не более 0,43% имеет хорошую свариваемость. При углеродном эквиваленте более 0,43% снижается способность стали к сварке, т.к. увеличивается склонность металла шва к закалке при его охлаждении и провоцирует получение различных свойств в околошовной зоне и основном металле. Следует отметить, что перед сваркой металла с углеродным эквивалентом более 0,45% требуется подогрев для исключения трещинообразования, что приводит к увеличению себестоимости и усложнению технологического процесса.

Ограничение коэффициента трещиностойкости не более 0,26% характеризует устойчивость стали к растрескиванию под действием механического напряжения, вызванного давлением в трубопроводе перекачиваемых продуктов, содержащих агрессивные компоненты. В случаях когда имеет место неблагоприятное сочетание концентраций компонентов стали, т.е. если Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Mo/15+5B≥0,26%, сталь имеет низкую стойкость против трещинообразования, что снижает эксплуатационную стойкость трубопровода.

Соотношение Ca/S≥1 является показателем качества обработки стали; при соотношении Ca/S≤1 модификация неметаллических включений проведена не в полном объеме, при этом снижаются показатели стойкости металлопроката к водородному растрескиванию.

Модифицирование стали церием направлено на уменьшение вредного воздействия сульфидов марганца с их заменой на сульфиды церия и кальция. Введение церия положительно сказывается на повышении уровня ударной вязкости при отрицательных температурах и повышении коррозионных характеристик.

Пример реализации

Сталь выплавляли в кислородном конвертере, раскисляли ферромарганцем, феррокремнием, легировали феррованадием, вводили металлический алюминий, силико-кальций. Проводили десульфурацию и дефосфорацию расплава, продувку аргоном.

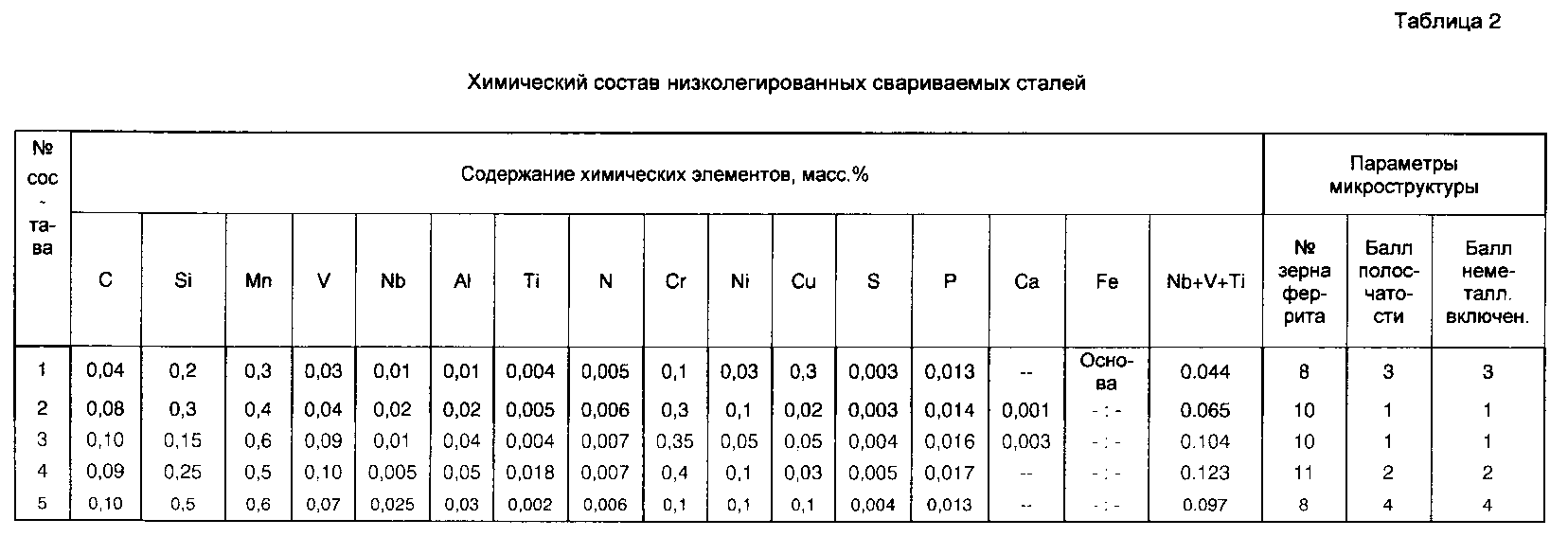

Химический состав сталей с различным содержанием легирующих элементов и примесей приведен в таблице 2.

Сталь подвергали непрерывной разливке в слябы и горячей прокатке на непрерывном широкополосном стане 2000 в полосы толщиной 9,0 мм с температурой конца прокатки Ткп=880°C, после чего охлаждали водой до температуры Тсм=590°C и сматывали в рулоны.

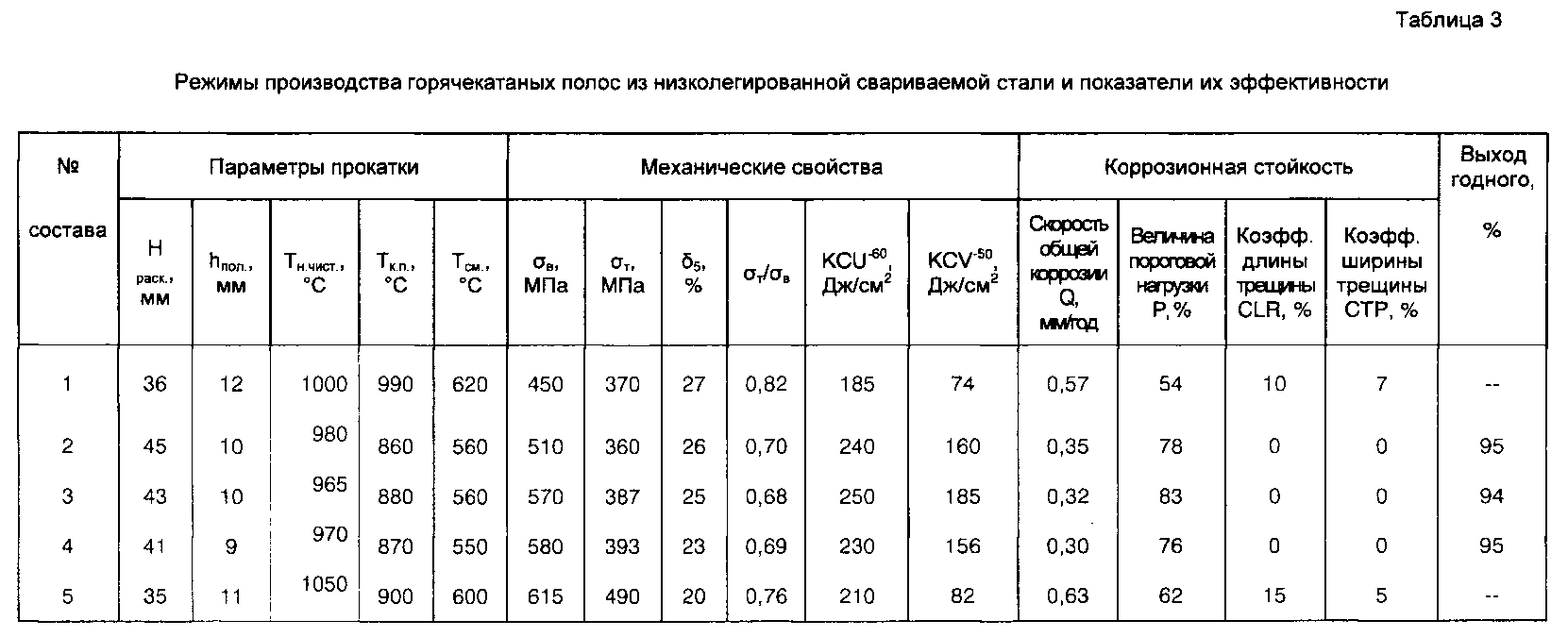

В таблице 3 приведены различные режимы производства горячекатаных полос, механические свойства и выход годного.

Как следует из таблиц 2 и 3, при реализации предложенного способа горячекатаные полосы (составы №2-4) имеют повышенную коррозионную стойкость, хладостойкость (ударную вязкость при отрицательных температурах). Благодаря этому достигается максимальный выход годного горячекатаного полосового проката.

В случаях запредельных значений заявленных параметров (составы №1 и 6), а также при использовании способа-прототипа (состав №7) коррозионная стойкость и хладостойкость в стали в горячекатаном состоянии ухудшаются.

Описанная технология производства обеспечивает получение мелкозернистой равномерной микроструктуры, имеющей балл зерна феррита не крупнее 9.

Использование предложенного способа производства полос из низколегированной свариваемой стали обеспечивает класс прочности металлопроката не ниже К52, уровень хладостойкости обеспечен до -50°C, испытания проводятся на образцах KCV, требования к коррозионной стойкости: CLR≤6%, CTR≤3%.

В качестве базового объекта при оценке технико-экономической эффективности предложенной стали выбрана сталь-прототип.

Использование заявленного способа позволит увеличить срок эксплуатации трубопроводов до 30%, дает возможность использования металлопроката для изготовления металлоконструкций, работающих в агрессивных средах.

Литературные источники, использованные при составлении описания изобретения

1. Патент РФ 2195505, МПК C21D 8/04, С22С 38/12, 27.12.2002 г.

2. Патент РФ 2348703, МПК C21D 8/04, С22С 38/42, С22С 38/46, 10.03.2009 г.