Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ И ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ПУТЕМ РАСЩЕПЛЕНИЯ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ

Вид РИД

Изобретение

Изобретение относится к способу эффективной очистки содержащих метил-трет-бутиловый эфир (МТБЭ) смесей и получения изобутилена путем расщепления содержащих МТБЭ смесей.

В соответствии с настоящим изобретением «высококипящими» называют группу компонентов жидкой смеси веществ, соответствующая точка кипения которых находится в области более высоких температур по сравнению с точками кипения остальных компонентов смеси веществ, соответственно давление пара которых ниже значений давления пара остальных компонентов. Определения «высококипящие» и «высококипящие компоненты» используют в качестве синонимов определения «труднокипящие».

В соответствии с настоящим изобретением «низкокипящими» называют группу компонентов жидкой смеси веществ, соответствующая точка кипения которых находится в области более низких температур по сравнению с точками кипения остальных компонентов смеси веществ, соответственно давление пара которых выше значений давления пара остальных компонентов. Определение «легкокипящие компоненты» используют в качестве синонима определения «легкокипящие».

Изобутилен является важным полупродуктом, используемым для синтеза множества органических соединений, например, бутилкаучука, полиизобутилена, олигомеров изобутилена, разветвленных С5-альдегидов, С5-карбоновых кислот, С5-спиртов и С5-олефинов. Кроме того, изобутилен используют в качестве алкилирующего агента, в частности, для синтеза трет-бутилароматических соединений и в качестве полупродукта для синтеза пероксидов. Изобутилен можно использовать также в качестве исходного соединения для синтеза метакриловой кислоты и ее сложных эфиров.

В обычных технических потоках изобутилен присутствует совместно с насыщенными и ненасыщенными С4-углеводородами. Экономичное выделение изобутилена из подобных смесей путем дистилляции из-за незначительной разности температур кипения изобутилена и 1-бутена, соответственно низкого коэффициента их разделения не представляется возможным. В связи с этим изобутилен часто выделяют из технических углеводородов путем его превращения в производное, которое можно легко отделить от остальной смеси углеводородов, и последующего расщепления выделенного производного на изобутилен и используемое для получения производного средство.

Изобутилен обычно выделяют из С4-погонов, например, С4-фракции установки для парового крекинга следующим образом: смесь, остающуюся после удаления максимальной части многократно ненасыщенных углеводородов, главным образом бутадиена, путем экстракции и дистилляции или путем селективного гидрирования до линейных бутиленов (рафината 1 или селективно гидрированной С4-фракции крекинга), подвергают превращению со спиртом или водой. В случае использования метанола из изобутилена образуется метил-трет-бутиловый эфир (МТБЭ), а в случае использования воды трет-бутанол. Указанные производные после их выделения могут быть расщеплены до изобутилена (подвергнуты обратному превращению).

Технический МТБЭ является пользующимся спросом компонентом топлив двигателей внутреннего сгорания, используемым для повышения октанового числа. К чистоте технического МТБЭ в этом случае не предъявляют слишком высоких требований. Содержание метанола и трет-бутанола соответственно может достигать 1% масс. Кроме того, технический МТБЭ может содержать до 0,5% масс. С4-С8-углеводородов и до 500 частей на млн воды. МТБЭ, обладающий более высокой степенью чистоты, используют также в качестве растворителя и экстрагирующего агента в фармацевтической сфере и аналитике.

Расщепление МТБЭ до изобутилена и метанола можно осуществлять в присутствии кислых или основных катализаторов в жидкой, соответственно смешанной газожидкостной фазе, или в чисто газовой фазе. Подробный обзор известных методов расщепления приводится, в частности, в публикации R. Trotta, I. Miracca, Catalysis Today, 34 (1997), с.447-455.

В патенте США US 5567860 описан способ получения высокочистого изобутилена. В соответствии с данной публикацией содержащие изобутилен С4-потоки сначала этерифицируют метанолом, в зависимости от глубины превращения, получая смесь МТБЭ, 2-метоксибутана, непревращенных С4-углеводородов, метанола, воды, диметилового эфира, С4-олигомеров, а также С3- и С5-углеводородов в качестве примеси С4-потока. Указанную смесь путем дистилляции разделяют на низкокипящие продукты, которые содержат С3-, С4- и С5-углеводороды, метанол и диметиловый эфир, а также на содержащий С4-олигомеры высококипящий продукт. В качестве бокового отбора колонны получают МТБЭ и 2-метоксибутан, которые затем направляют на кислотно-катализируемое расщепление.

В немецкой заявке на патент DE 102006040431 описан способ получения изобутилена путем расщепления МТБЭ. При этом исходный МТБЭ совместно с возвратным потоком МТБЭ подвергают очистке в колонне путем выделения высококипящих продуктов, и полученный МТБЭ расщепляют. Выгруженный продукт реакции подвергают дистилляционному разделению на изобутилен, содержащий соразмерные (азеотропные) количества метанола, и смесь, основными компонентами которой являются метанол и непревращенный МТБЭ. Затем из смеси метанол/МТБЭ удаляют большую часть метанола, и содержащий МТБЭ поток возвращают в колонну для выделения высококипящих продуктов. При необходимости, из исходного МТБЭ выделяют низкокипящие продукты.

Сопоставимый способ опубликован в немецкой заявке на патент DE 102006040430. К особенностям данного способа относится очистка используемого для расщепления МТБЭ до содержания в нем 2-метоксибутана менее 1000 масс. частей на млн, а также концентрации линейных бутиленов в получаемом изобутилене менее 1000 масс. частей на млн. При необходимости, осуществляют рециркуляцию непревращенного МТБЭ.

В соответствии с немецкой заявкой на патент DE 102008040511 для выведения среднекипящих компонентов выгруженный продукт расщепления МТБЭ после удаления изобутилена и наибольшей части метанола направляют на дистилляцию с целью удаления указанных среднекипящих компонентов, а затем возвращают на расщепление. Выведение среднекипящих продуктов совместно с содержащимися в исходном МТБЭ низкокипящими продуктами, при необходимости, можно осуществлять на стадии выделения низкокипящих продуктов.

В немецкой заявке на патент DE 102009027404 описана комбинация синтеза МТБЭ и его расщепления, причем непревращенный МТБЭ и метанол в качестве продукта расщепления МТБЭ возвращают на синтез МТБЭ. Во избежание снижения активирования катализатора синтеза из указанного возвращаемого потока выделяют воду.

В немецком патенте DE 10231051 описан способ получения высокочистого МТБЭ путем двукратной дистилляции. Способ отличается чрезвычайно высокой чистотой получаемого МТБЭ (свыше 99,7% масс.), а также укрупненными потоками побочных продуктов, которые помимо выделенных из МТБЭ побочных компонентов, таких как С4- и С5-углеводороды, трет-бутанол, метанол и 2-метоксибутан, содержат также существенное количество МТБЭ. Получаемый МТБЭ пригоден для использования в качестве эдукта для расщепления МТБЭ с целью получения высокочистого изобутилена.

Образование высококипящих продуктов, обусловленное димеризацией или олигомеризацией изобутилена в С4-олигомеры (так называемые С8- и С12-компоненты), является одной из известных побочных реакций расщепления МТБЭ. Под нежелательными С8-компонентами подразумевают главным образом 2,4,4-триметил-1-пентен и 2,4,4-триметил-2-пентен. Кроме того, часть образующегося при расщеплении метанола превращается с отщеплением воды в диметиловый эфир, что особенно характерно для основных катализаторов.

В связи с этим дополнительная переработка содержащих метанол потоков изобутилена, получаемых в соответствии с немецкими заявками на патент DE 102006040431 и DE 102006040430, предусматривает выделение метанола путем экстракции водой и последующей дистилляции, на которой от изобутилена отделяют диметиловый эфир и воду.

Расщепление МТБЭ в газовой фазе обладает преимуществом, состоящим в том, что оно, как правило, протекает при более высоких температурах. Следовательно, равновесие реакции расщепления МТБЭ до изобутилена и метанола сильнее смещается в сторону образования продуктов этой реакции, благодаря чему могут быть достигнуты более высокие степени превращения. Однако вследствие более высоких температур расщепления могут протекать другие и/или дополнительные побочные реакции.

Как указано в начале настоящего описания, изобутилен является важным полупродуктом, используемым для получения множества органических соединений. Эффективный синтез подобных продуктов является важной сферой современных промышленных исследований, причем одновременно к их чистоте предъявляют максимально высокие требования. В таблице 1 приведена типичная спецификация рыночного изобутилена. Помимо требуемой высокой степени чистоты изобутилена (более 99,9% масс.), прежде всего, следует соблюдать жесткие требования спецификации в отношении содержания оксиганатов (максимум 10 масс. частей на млн). Для особых сфер применения в некоторых случаях может потребоваться даже еще более высокая чистота изобутилена.

|

Однако используемые для синтеза МТБЭ С4-погоны помимо С4-углеводородов, как правило, содержат также кислородсодержащие соединения. Тип и количество подобных кислородсодержащих соединений зависят от типа и происхождения используемых сырьевых потоков и выбранных на крекинг-установках технических условий. На содержание указанных примесей оказывает влияние также дополнительная переработка С4-погона. Под кислородсодержащими соединениями подразумевают, например, ацетальдегид и ацетон. При синтезе МТБЭ ацетон в связи с условиями синтеза по меньшей мере частично попадает в получаемый МТБЭ. Таким образом, рыночный МТБЭ помимо 2-метоксибутана, С3- и С4-углеводородов, метанола, воды и диметилового эфира содержит также ацетон. В случае если получаемый МТБЭ используют для синтеза изобутилена и ацетон перед расщеплением МТБЭ не выделяют, ацетон попадает в реакционную часть. В реакционной части ацетон, в частности, может способствовать деактивированию катализатора, например, вследствие коксования. Непревращенный ацетон может концентрироваться в процессе и в конце концов попадать в целевой изобутилен, что также является нежелательным, поскольку кислородсодержащие соединения способны помешать протеканию последующих процессов, в которых используют высокочистый изобутилен. Возможными последующими процессами являются, например, получение полиизобутилена, бутилкаучука, а также метилметакрилата.

Ни один из указанных выше и описанных в литературе методов очистки и расщепления МТБЭ не предусматривает явного выделения ацетона. Большинство этих методов предусматривают частичное превращение при расщеплении МТБЭ, отделение непревращенного МТБЭ и метанола от изобутилена на реализуемой после расщепления стадии дистилляции и возвращение на синтез или на расщепление МТБЭ. Однако при выделении ацетона через кубовый продукт подобной дистилляции происходит его концентрирование в процессе вследствие рециркуляции непревращенного МТБЭ на синтез или на расщепление МТБЭ. В случае если ацетон при этом проходит через реактор без дальнейшего превращения, его концентрация возрастает до предельного значения, при котором он, наконец, попадает в головной продукт реализуемой после реактора дистилляции и, таким образом, в конце концов, оказывается во фракции изобутилена. Вследствие ведения процесса в режиме циркуляции в отсутствие выведения ацетона из процесса происходит его концентрирование в контуре циркуляции до нежелательно высоких содержаний, пока, наконец, ацетон не окажется во фракции изобутилена. Обычно следующая за указанной дистилляцией стадия переработки (экстракция водой с целью удаления метанола и дистилляция с целью удаления диметилового эфира изобутилена) не приводит к выделению ацетона из целевого изобутилена. Последний в отсутствие выведения ацетона из процесса оказывался бы загрязненным и не удовлетворял бы требованиям спецификации относительно присутствия обычных оксиганатов (см. таблицу 1). Таким образом, требуемое в таблице 1 суммарное содержание оксиганатов менее 10 масс. частей на млн, прежде всего, является чрезвычайно претенциозным, поскольку вследствие специфики синтеза помимо ацетона в целевом изобутилене присутствуют также другие кислородсодержащие соединения, например, диметиловый эфир, что также требует их выделения. Возможной, правда, является также очистка изобутилена, например, путем дистилляции или адсорбции, предлагаемая, например, в европейском патенте ЕР 1562883 и патентной заявки США US 20040102656. Однако подобная очистка представляет собой дополнительную стадию переработки, которая слишком сильно понизила бы эффективность технологии вследствие связанных с нею повышенных аппаратурных затрат, а также высоких энергозатрат на дистилляцию или регенерацию адсорбента.

В соответствии с известными из литературы, например, из немецкой заявки на патент DE 102009027404 методами содержащее МТБЭ исходное вещество (I) при необходимости освобождают по меньшей мере от низкокипящих продуктов путем дистилляции. Под низкокипящими продуктами преимущественно подразумевают С4- или С5-углеводороды. При этом дистилляционную колонну функционирует в режиме, в соответствии с которым низкокипящие выделяют в качестве головного продукта, в то время как кубовый продукт содержит низкокипящие продукты (С4-углеводороды, С5-углеводороды и при необходимости также кислородсодержащие соединения, такие как диметоксиметан) лишь до таких предельных концентраций, которые не угрожают соответствующей спецификации целевого изобутилена (см. таблицу 1).

|

В таблице 2 приведены стандартные температуры кипения разных компонентов, которые в соответствии с предлагаемым в изобретении способом в типичных случаях присутствуют в содержащем МТБЭ исходном веществе или образуются в реакционной части. Поскольку многие процессы дистилляции в соответствии с предлагаемым в изобретении способом предпочтительно осуществляют при повышенном давлении, в таблице дополнительно приведены температуры кипения при 0,5 МПа (абс.). Как следует из приведенных в таблице данных, ацетон и МТБЭ кипят при чрезвычайно близких температурах, причем при повышенном давлении температура кипения ацетона находится между температурами кипения МТБЭ и метанола. Кроме того, ацетон образует азеотропные смеси как с метанолом, так и с МТБЭ. Таким образом, при обычном режиме дистилляции ацетон на стадии выделения низкокипящих продуктов не попадает в дистиллят, а следовательно, его выделение отсутствует.

Правда, одновременное выделение ацетона при подобной дистилляции в принципе представляется возможным. Выделение низкокипящих обычно осуществляют таким образом, что кубовый продукт оказывается в максимальной степени освобожден от С4- и С5-углеводородов, а головной продукт содержит минимально возможные количества МТБЭ и метанола, поскольку головной продукт выводят из процесса (концентрация МТБЭ составляет менее 25% масс.). В настоящее время ацетон можно выводить только в составе головного продукта, причем дистилляцию осуществляют при гораздо более высоком расходе дистиллята (концентрация МТБЭ свыше 65% масс.) и при необходимости также при одновременно повышенной флегме. Следовательно, подобное выделение путем однократной дистилляции ацетона совместно с другими легкокипящими компонентами связано со слишком высокими энергозатратами и значительными потерями МТБЭ и метанола. В связи с высоким содержанием С4- и С5-углево-дородов поток дистиллята без повторной переработки непригоден также для использования в качестве топливной присадки.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения высокочистого МТБЭ из технического МТБЭ, в соответствии с которым технический МТБЭ эффективно и экономично освобождают от ацетона, а следовательно, благодаря указанному способу получают МТБЭ, который, в частности, пригоден для синтеза высокочистого изобутилена.

Указанная задача решается благодаря тому, что содержащее МТБЭ исходное вещество подвергают дистилляции, при которой ацетон преимущественно удаляют через боковой поток. Боковой поток помимо ацетона преимущественно содержит МТБЭ и метанол. Головной поток при подобной дистилляции преимущественно содержит С4- и С5-углеводороды, в то время как кубовый поток преимущественно содержит МТБЭ.

Таким образом, объектом настоящего изобретения является способ очистки технического МТБЭ, который включает следующие стадии:

a) приготовление технического МТБЭ (I), содержащего по меньшей мере МТБЭ, метанол, С4-углеводороды, С5-углеводороды и ацетон, и

b) дистилляционное разделение технического МТБЭ (I) на содержащий С4- и С5-углеводороды головной продукт (II), содержащий ацетон, метанол и МТБЭ боковой поток (III) и содержащий МТБЭ кубовый продукт (IV).

Преимущество предлагаемого в изобретении способа по сравнению с уровнем техники, описанным в немецких заявках на патент DE 102006040431, DE 102006040430 и DE 10238370, состоит в целенаправленном и эффективном выведении ацетона.

Дистилляционное разделение на технологической стадии b) предпочтительно осуществляют таким образом, что в кубовом продукте (IV) присутствует менее 50% масс. содержащегося в техническом МТБЭ (I) ацетона.

При этом дистилляционное разделение на технологической стадии b) в типичных случаях осуществляют в дистилляционной колонне, из которой отбирают жидкий боковой поток (III).

Из полученного на стадии b) кубового продукта (IV) на технологической стадии с) при необходимости можно удалять также высококипящие продукты, прежде всего С8-углеводороды. Таким образом, в предпочтительном варианте осуществления изобретения после технологической стадии b) кубовый продукт (IV) первой ступени дистилляции подвергают дополнительной очистке на другой ступени дистилляции. На этой ступени дистилляции в качестве кубового продукта (V) могут быть удалены компоненты с более высокой температурой кипения, чем МТБЭ (высококипящие продукты), прежде всего С8-углеводороды. Другой целью переработки на колонне данной ступени дистилляции может являться частичное или полное выделение 2-метоксибутана, так как последний способен расщепляться в реакционной части на линейные бутилены и метанол, причем при слишком высокой концентрации линейные бутилены в некоторых случаях могут угрожать требуемой спецификации изобутилена. Содержащий МТБЭ головной продукт дистилляции (VI) в связи с присущей ему чистотой при необходимости можно использовать в качестве растворителя и экстрагирующего агента в фармацевтической сфере.

Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа кубовый продукт (IV) технологической стадии b) на другой ступени дистилляции технологической стадии с) разделяют на содержащий МТБЭ головной продукт (VI) и кубовый продукт (V), который содержит более высококипящие по сравнению с МТБЭ компоненты.

Дистилляционное разделение на технологической стадии с) предпочтительно можно осуществлять таким образом, чтобы концентрация 2-метоксибутана в содержащем МТБЭ головном продукте (VI) составляла менее 2500 масс. частей на млн.

Процессы дистилляционного разделения предпочтительно осуществляют таким образом, чтобы содержание ацетона в содержащем МТБЭ кубовом продукте (IV) или содержащем МТБЭ головном продукте (VI) составляло менее 50 масс. частей на млн.

Поток (IV) (соответственно поток (VI) после отделения высококипящих продуктов) особенно пригоден в качестве исходного вещества для получения высокочистого изобутилена путем каталитического расщепления.

Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа содержащий МТБЭ кубовый продукт (IV) или содержащий МТБЭ головной продукт (VI) на технологической стадии d) подвергают каталитическому расщеплению, приводящему к образованию продукта расщепления (VII), который содержит по меньшей мере МТБЭ, изобутилен и метанол. Расщепление предпочтительно осуществляют на твердом катализаторе в газовой фазе в температурном интервале от 150 до 500°C.

Полученный на технологической стадии d) продукт расщепления (VII) на другой ступени дистилляции технологической стадии е) разделяют на содержащий изобутилен головной продукт (IX) и содержащий МТБЭ и метанол кубовый продукт (VIII).

Таким образом, объектом настоящего изобретения является также получение высокочистого изобутилена, включающее следующие стадии:

d) выполняемое на гетерогенном катализаторе расщепление содержащегося в потоке (IV), соответственно в потоке (V) МТБЭ с образованием потока (VII), который содержит по меньшей мере МТБЭ, метанол и изобутилен, и

е) дистилляционное разделение потока (VII) на содержащий по меньшей мере изобутилен головной продукт (IX) и содержащий по меньшей мере МТБЭ и метанол кубовый продукт (VIII).

При этом содержание ацетона в получаемом на технологической стадии е) головном продукте (IX), содержащем изобутилен, предпочтительно составляет менее 10 масс. частей на млн.

Содержащийся в потоке (VIII) МТБЭ предпочтительно возвращают в реакционную часть на расщепление МТБЭ. С этой целью на другой ступени дистилляции в качестве кубового продукта предпочтительно удаляют метанол, и содержащий МТБЭ и метанол поток возвращают на расщепление. Особенно предпочтительно подобную рециркуляцию осуществляют на стадии b) предлагаемого в изобретении способа. В качестве альтернативы рециркуляцию можно осуществлять также на синтез МТБЭ, причем выделение метанола не требуется, однако может быть предпочтительным. Рециркуляцию предпочтительно осуществляют на стадию синтеза МТБЭ, на которой получают также содержащий МТБЭ поток для технологической стадии а).

В предпочтительном варианте осуществления предлагаемого в изобретении способа из полученного на технологической стадии е) головного продукта (IX), содержащего изобутилен, на другой технологической стадии f) путем экстракции можно удалять метанол и/или путем дистилляции диметиловый эфир.

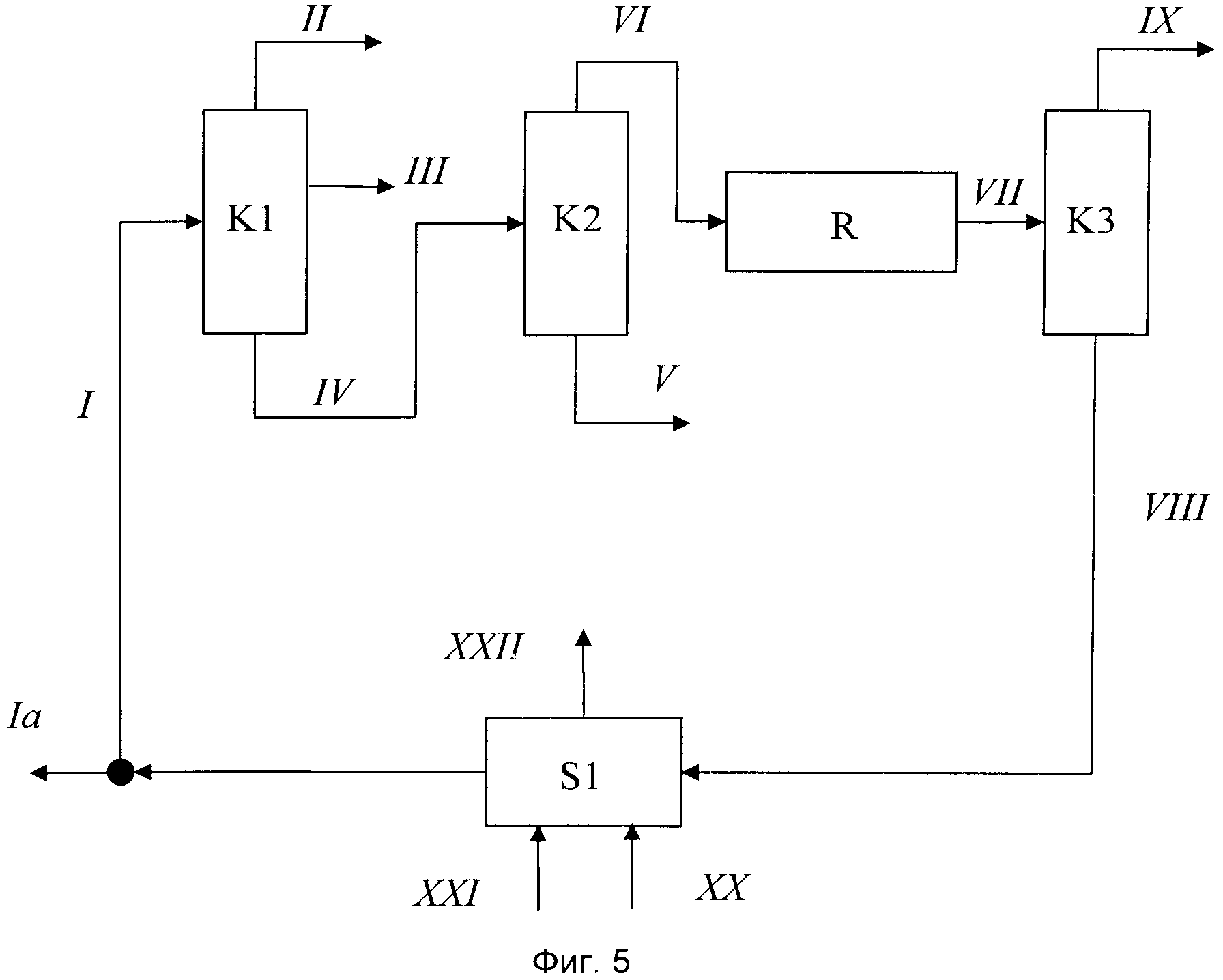

При этом особенно предпочтительным является удаление метанола из содержащего изобутилен головного продукта (IX) путем экстракции посредством экстрагирующего агента (XIII) с выведением содержащего метанол экстракционного потока (XI) и обогащенного изобутиленом потока (X).

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержащий метанол экстракционный поток (XI) можно подвергать разделению на другой технологической стадии путем дистилляции на содержащий метанол головной продукт (XII) и содержащий экстрагирующий агент (XIII) кубовый продукт (XIII).

Кроме того, получаемый на технологической стадии е) кубовый продукт (VIII), содержащий МТБЭ и метанол, можно полностью или частично, при необходимости также после дополнительной переработки возвращать на технологическую стадию b). При этом кубовый продукт (VIII) можно предоставлять на технологическую стадию а) вместо технического МТБЭ (I) или в дополнение к техническому МТБЭ (I), а затем подвергать дистилляционному разделению на технологической стадии b).

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержащий МТБЭ и метанол кубовый поток (VIII) на другой технологической стадии путем дистилляции можно разделять на содержащий метанол кубовый продукт (XVIII) и содержащий МТБЭ головной продукт (XVII), причем головной продукт (XVII) можно полностью или частично возвращать на технологическую стадию b).

В альтернативном варианте на другой технологической стадии содержащий МТБЭ и метанол кубовый поток (VIII), а также по меньшей мере один другой содержащий метанол поток (XXI) и содержащий изобутилен поток (XX) можно направлять на синтез МТБЭ, а содержащий МТБЭ продукт (XXII) полностью или частично возвращать на технологическую стадию b).

Получаемый на технологической стадии е) изобутилен (IX), который согласно изобретению почти не содержит ацетона и предпочтительно более чем на 95% масс. состоит из изобутилена, можно непосредственно использовать в качестве товарного продукта или, как указано выше, подвергать дополнительной очистке. Изобутилен (IX) предпочтительно подвергают дополнительной переработке на технологической стадии f). При этом содержащийся в потоке (IX) метанол можно выделять известными методами, например, путем экстракции. Экстракцию метанола из потока (IX) можно осуществлять, например, посредством воды или водного раствора в качестве экстрагирующего агента, например, в экстракционной колонне.

Поток влажного изобутилена (X) после экстракции на другой ступени дистилляции можно отделять от диметилового эфира и воды и подвергать переработке в сухой изобутилен. При этом сухой изобутилен получают в качестве кубового продукта (XVI). В расположенной в верхней части колонны системе конденсации после разделения фаз отбирают жидкую воду (XIV) и газообразный диметиловый эфир (XV).

Ниже изобретение, пределы охраны которого вытекают из пунктов формулы и описания, излагается в примерной форме без ограничения его объема. Сами пункты формулы изобретения также относятся к объему раскрытия его сущности. Приведенные ниже диапазоны, общие формулы или классы соединений относятся не только к указанным в явной форме диапазонам или группам соединений, но и к любым поддиапазонам и подгруппам соединений, которые могут быть получены в результате опускания отдельных значений (диапазонов) или соединений, кроме их упоминания в явной форме по причине лучшей наглядности.

Технологическая стадия а) Приготовление содержащего МТБЭ исходного вещества

Изобретение относится к способу эффективной очистки содержащих МТБЭ смесей и к получению изобутилена путем расщепления содержащих МТБЭ смесей. Можно использовать МТБЭ варьируемых сортов. Прежде всего, можно использовать технический МТБЭ разных сортов или смеси технического МТБЭ с метанолом. Следовательно, предпочтительным исходным веществом является технический МТБЭ (топливного качества). В таблице 3, например, приведен типичный состав технического МТБЭ.

|

Технический МТБЭ можно получать известными методами превращения смесей С4-углеводородов, из которых удалена значительная часть многократно ненасыщенных углеводородов, например, рафината I или селективно гидрированной С4-фракции крекинга углеводородов, с метанолом (синтез МТБЭ). В принципе для подобной цели можно использовать любые известные методы синтеза МТБЭ: так, например, МТБЭ можно получать, как описано в немецкой заявке на патент DE 10102082.

Синтез МТБЭ предпочтительно осуществляют по меньшей мере в двух, особенно предпочтительно в трех реакторах со стационарным слоем катализатора. В качестве реакторов, в которых метанол превращают с изобутиленом до близких к термодинамическому равновесию степеней, можно использовать обычные реакторы со стационарным слоем катализатора (кожухотрубные реакторы, адиабатические реакторы со стационарным слоем катализатора, реакторы с контуром циркуляции). Из соответствующего последнего реактора со стационарным слоем катализатора отбирают содержащую МТБЭ реакционную смесь. Дистилляционное выделение содержащей МТБЭ фракции из реакционной смеси в наиболее простом случае можно осуществлять в единственной колонне. Подобная колонна может быть выполнена также в виде реакционной дистилляционной колонны, чтобы в ней могло происходить превращение еще присутствующего в реакционной смеси изобутилена. При этом в качестве кубового продукта получают технический МТБЭ, который может служить исходным веществом (I) для расщепления МТБЭ. Дистиллят состоит главным образом из непревращенных С4-углеводородов, которые в связи с образование азеотропной смеси с метанолом содержат также метанол. Кубовый продукт помимо МТБЭ содержит также другие компоненты, присутствие которых обусловлено спецификой синтеза, например, такие как 2-метоксибутан, С4-, С5-, С8-углеводороды и вода, которые образуются в качестве побочных продуктов при синтезе МТБЭ или уже присутствуют в исходном веществе и не были выделены. В зависимости от выбранного отношения метанола к изобутилену и достигнутой степени превращения может присутствовать также метанол. В соответствии с предлагаемым в изобретении способом синтез МТБЭ и дистилляцию предпочтительно выполняют таким образом, чтобы содержание метанола было как можно более низким.

Однако используемые для синтеза МТБЭ потоки помимо С4-углеводо-родов как правило содержат также кислородсодержащие соединения. Тип и количество кислородсодержащих соединений зависят от типа и происхождения исходных сырьевых потоков и выбранных на крекинг-установках технических условий. На содержание подобных примесей оказывает влияние также дополнительная переработка С4-погона. Под кислородсодержащими соединениями, в частности, подразумевают ацетон. Ацетон не отделяется от МТБЭ при синтезе последнего и последующей дистилляции и в соответствии со спецификой синтеза по меньшей мере частично попадает в МТБЭ-продукт. Как следует из приведенных в таблице 3 данных, технический МТБЭ в зависимости от метода синтеза и используемого сырьевого потока может содержать до 500 частей на млн ацетона. Задачей настоящего изобретения является максимально полное и эффективное удаление ацетона из МТБЭ.

Технологическая стадия b) Выделение низкокипящих продуктов и ацетона

Как указано выше, в соответствии с известными из литературы способами содержащее МТБЭ исходное вещество (I) путем дистилляции по меньшей мере при необходимости освобождают от низкокипящих продуктов. Под низкокипящими продуктами преимущественно подразумевают С4- или C5-углеводороды. При этом дистилляционная колонна функционирует в режиме, согласно которому низкокипящие выделяют в качестве головного продукта, в то время как кубовый продукт содержит низкокипящие лишь до таких предельных концентраций, которые не представляют угрозы соответствующей спецификации целевого изобутилена (см. таблицу 1). При подобном режиме выделение ацетона отсутствует. Правда, было установлено, что благодаря изменению режима, соответственно выполнения дистилляции, в принципе также возможно частичное выделение ацетона через верхнюю часть колонны, реализуемое путем значительного увеличения количества дистиллята, а также при необходимости флегмового числа. Однако подобное выделение ацетона путем его однократной дистилляции совместно с другими легкокипящими компонентами в качестве головного продукта сопряжено с чрезмерно высокими энергозатратами и чрезмерно высокими потерями МТБЭ и метанола, в связи с чем оно не является предпочтительным.

Согласно изобретению выделение ацетона осуществляют в дистилляционной колонне К1, в которой содержащую МТБЭ смесь (I) разделяют на содержащий преимущественно С4- и С5-углеводороды головной продукт (II), содержащий ацетон, метанол и МТБЭ боковой поток (III) и содержащий МТБЭ кубовый поток (IV).

Указанное разделение предпочтительно осуществляют в дистилляционной колонне с боковым отбором, число теоретических ступеней разделения которой составляет от 20 до 80, предпочтительно от 25 до 60 и особенно предпочтительно от 35 до 55. Подачу подводимого потока осуществляют ниже бокового отбора, предпочтительно ниже бокового отбора по меньшей мере на пять теоретических ступеней, особенно предпочтительно ниже бокового отбора по меньшей мере на десять теоретических ступеней. Отбор бокового потока предпочтительно осуществляют между 5 и 25 теоретическими ступенями (считая сверху), особенно предпочтительно между 10 и 20 теоретическими ступенями. В зависимости от реализуемого числа теоретических ступеней, состава используемого МТБЭ и необходимой степени чистоты кубового продукта, головного продукта и бокового отбора колонну предпочтительно функционирует с флегмовым числом в интервале от 100 до 800, в частности от 150 до 750. При этом под флегмовым числом подразумевают частное от деления массового расхода флегмы на массовый расход дистиллята. Отношение массового расхода бокового отбора (III) к массовому расходу питающего колонну потока (I) предпочтительно составляет от 0,01 до 0,2, особенно предпочтительно от 0,05 до 0,01. Боковой поток (III) предпочтительно отбирают в жидком состоянии. Колонна предпочтительно функционирует при рабочем давлении от 0,2 до 0,6 МПа (абс.), предпочтительно от 0,3 до 0,4 МПа (абс.). Для обогрева колонны можно использовать, например, водяной пар. В зависимости от выбранного рабочего давления конденсацию можно осуществлять посредством охлаждающего рассола, охлаждающей воды или воздуха. Головные пары колонны можно конденсировать полностью или лишь частично, благодаря чему головной продукт (II) можно отбирать либо в жидком, либо в парообразном состоянии. Головной продукт (II) может находить термическое применение или его можно использовать в качестве исходного вещества в других процессах, например, на установке для производства синтез-газа.

Предпочтительным является вариант, в соответствии с которым путем настройки условий дистилляции более 50% масс., особенно предпочтительно более 75% масс. подаваемого в колонну ацетона выводят из нее через боковой отбор (II). Кубовый продукт (IV) предпочтительно содержит менее 50% масс., особенно предпочтительно менее 80% масс. подаваемого ацетона. Концентрация ацетона в кубовом продукте (IV) предпочтительно составляет менее 50 частей на млн, особенно предпочтительно менее 30 частей на млн.

Следует отметить, что выделение ацетона можно осуществлять также в колонне с перегородкой. Колоннами с перегородкой являются дистилляционные колонны, которые разделены в продольном направлении на отдельные зоны. Подобное деление колонны в продольном направлении, выполняемое в виде жестко приваренной или свободно вставленной перегородки, позволяет предотвращать поперечное перемешивание потоков жидкости и паров в соответствующей зоне колонны. В случае конструктивного исполнения колонны К1 в виде колонны с перегородкой боковой отбор (III) находится в области перегородки. Благодаря этому достигают преимущества, состоящего в более сильном концентрировании ацетона и более низком содержании С4- и С5-углеводородов в боковом отборе (III).

Технологическая стадия с) Выделение высококипящих продуктов

В предпочтительном варианте осуществления изобретения после первой ступени дистилляции, выполняемой на технологической стадии b) с целью выделения ацетона и низкокипящих продуктов, на технологической стадии с) поток МТБЭ (IV) подвергают дальнейшей очистке на другой ступени дистилляции. На стадии с) в качестве кубового продукта удаляют высококипящие продукты, прежде всего, С8-углеводороды, такие как диизобутилен. Другим назначением соответствующей колонны может являться частичное или полное выделение 2-метоксибутана, поскольку 2-метокси-бутан в реакторе для расщепления МТБЭ может расщепляться до линейных бутиленов и метанола. Линейные бутилены при слишком высокой концентрации в некоторых случаях могут представлять угрозу требованиям спецификации изобутилена.

Дистилляционное разделение освобожденного от ацетона и низкокипящих продуктов МТБЭ-потока (IV) на содержащий МТБЭ головной поток (VI) и кубовый поток (V), который содержит соединения с более высокой температурой кипения по сравнению с МТБЭ, на технологической стадии с) предпочтительно осуществляют по меньшей мере в одной колонне К2, которая предпочтительно точно является дистилляционной колонной.

В случае если в колонне К2 выделению подлежат прежде всего только C8-углеводороды, может быть предпочтительным, если число ее теоретических ступеней разделения составляет от 15 до 60, преимущественно от 20 до 55, предпочтительно от 30 до 45. Флегмовое число, под которым в соответствии с настоящим изобретением подразумевают частное отделения массового расхода флегмы на массовый расход дистиллята, в зависимости от реализованного числа ступеней, состава используемого МТБЭ и необходимой степени чистоты предпочтительно устанавливают в интервале от 0,5 до 7, предпочтительно от 1 до 4.

В случае если функцией используемой дистилляционной колонны К2 является выделение С8-углеводородов и дополнительно 2-метоксибутана, число теоретических ступеней разделения, которыми обладает указанная колонна, преимущественно составляет от 50 до 140, предпочтительно от 60 до 120 и еще более предпочтительно от 80 до 110. Флегмовое число в зависимости от реализованного числа ступеней, состава используемого МТБЭ и необходимой степени чистоты преимущественно составляет от 1 до 20, предпочтительно от 2,5 до 10. Даже если отсутствует необходимость выделения 2-метоксибутана, конструктивное исполнение колонны с более высоким числом ступеней не следует рассматривать как недостаток, поскольку часть более высоких капиталовложений в случае более крупной колонны может компенсироваться экономией энергии (сокращение флегмового числа). Благодаря этому одновременно достигают более высокой оперативной гибкости.

Рабочее давление в колонне К2 предпочтительно может составлять от 0,1 до 2,0 МПа (абс.). В случае если расщепление получаемой в верхней части колонны МТБЭ-фракции (VI) в реакторе для расщепления МТБЭ осуществляют на технологической стадия d) в газовой фазе при повышенном давлении, может быть предпочтительным выполнение дистилляции при более высоком давлении, причем дефлегматор в этом случае предпочтительно функционирует как парциальный конденсатор, и головной продукт (VI) отбирают в виде пара. Отбираемый в парообразном состоянии головной продукт можно непосредственно или после дополнительного предварительного нагревания направлять в реактор. При этом разность давлений между дистилляционной колонной и реактором предпочтительно составляет по меньшей мере 0,05 МПа (абс.). В случае если давление реакции в реакторе для расщепления составляет, например, 0,7 МПа (абс.), давление дистилляции предпочтительно должно составлять по меньшей мере 0,75 МПа (абс.). При рабочих давлениях, превышающих 0,95 МПа (абс.), использование теплоты конденсации позволяет производить водяной пар (низкого давления), посредством которого можно осуществлять обогрев других колонн, используемых для осуществления способа. Для обогрева колонны в зависимости от выбранного рабочего давления можно использовать водяной пар или масляный теплоноситель.

Головной продукт (VI) колонны К2 предпочтительно содержит менее 2500 частей на млн, особенно предпочтительно менее 2000 частей на млн 2-метоксибутана. В связи с присущей потоку (VI) чистотой его можно использовать в качестве растворителя и экстрагирующего агента в фармацевтической сфере и аналитике. Однако данный поток предпочтительно используют в качестве потока, подаваемого на расщепление МТБЭ с целью получения высокочистого изобутилена.

Кубовый продукт (V) колонны К2 содержит высококипящие С8-углеводороды и 2-метоксибутан, а также МТБЭ. В случае если в колонне необходимо главным образом выделять С8-углеводороды, например, диизобутилен, содержание МТБЭ в кубовом продукте может быть сокращено до значений, составляющих менее 25% масс. В случае если необходимо дополнительно выделять 2-метоксибутан, в связи с небольшой разностью между температурами кипения 2-метоксибутана и МТБЭ в целесообразном варианте для снижения затрат на разделение допускается более высокое содержание МТБЭ в кубовом продукте (от 60 до 85% масс.). В обоих случаях соответствующую смесь можно использовать термически, в качестве исходного вещества для установки по производству синтез-газа или (непосредственно или после гидрирования) в качестве компонента топлива.

Технологическая стадия d) Расщепление МТБЭ

На стадии d) предлагаемого в изобретении способа получаемый на технологической стадии b) поток МТБЭ (IV) при необходимости после предварительного выделения высококипящих компонентов, выполняемого на технологической стадии с), в качестве потока (VI) подвергают расщеплению на изобутилен и метанол в одном или нескольких реакторах. Расщепление МТБЭ предпочтительно осуществляют в газовой фазе на гетерогенном катализаторе. При этом можно использовать любые твердые катализаторы, которые способны расщеплять МТБЭ на изобутилен и метанол в температурном интервале от 150 до 500°C, в частности от 200 до 400°C.

Катализаторами, используемыми в соответствии с предлагаемым в изобретении способом, могут являться, например, оксиды металлов, смешанные оксиды металлов, в особенности содержащие оксид кремния и/или оксид алюминия, кислоты на носителях из оксидов металлов, соли металлов или смеси указанных веществ.

В соответствии с предлагаемым в изобретении способом для расщепления МТБЭ до изобутилена и метанола в газовой фазе предпочтительно используют катализаторы, которые формально состоят из оксида магния, оксида алюминия и оксида кремния. Подобные катализаторы описаны, например, в патенте США US 5171920 (примере 4) или в европейском патенте ЕР 0589557.

Особенно предпочтительно используют катализаторы, которые формально содержат оксид магния, оксид алюминия и диоксид кремния, причем содержание оксида магния составляет от 0,5 до 20% масс., предпочтительно от 5 до 15% масс., особенно предпочтительно от 10 до 15% масс., содержание оксида алюминия от 4 до 30% масс., предпочтительно от 10 до 20% масс. и содержание диоксида кремния от 60 до 95% масс., предпочтительно от 70 до 90% масс. Может быть предпочтительным, если помимо оксида магния катализатор содержит оксид щелочного металла. Оксидом щелочного металла может являться, например, оксид натрия или оксид калия. В качестве оксида щелочного металла катализатор предпочтительно содержит оксид натрия. Предпочтительно используемый катализатор предпочтительно обладает удельной поверхностью по БЭТ (объемное определение посредством азота согласно DIN ISO 9277) от 200 до 450 м2/г, предпочтительно от 200 до 350 м2/г. В случае если катализатор в качестве активной массы наносят на носитель, удельной поверхностью по БЭТ в указанном диапазоне обладает только активная масса. Напротив, материал из катализатора и носителя в зависимости от свойств носителя может обладать удельной поверхностью по БЭТ, сильно отличающейся от указанной, в частности, меньшей удельной поверхностью по БЭТ.

Объем пор катализатора преимущественно составляет от 0,5 до 1,3 мл/г, предпочтительно от 0,65 до 1,1 мл/г.

Средний диаметр пор катализатора согласно DIN 66133 преимущественно составляет от 5 до 20 нм, предпочтительно от 8 до 15 нм. По меньшей мере 50% масс., предпочтительно свыше 70% масс. совокупного объема пор катализатора (суммарный объем пор диаметром ≥3,5 нм определяют методом ртутной порометрии согласно DIN 66133) особенно предпочтительно приходится на поры диаметром от 3,5 до 50 нм (мезопоры).

В соответствии с предлагаемым в изобретении способом предпочтительно используют катализаторы, средний размер частиц которых, определяемый методом ситового анализа, составляет от 10 мкм до 10 мм, предпочтительно от 0,5 до 10 мм, особенно предпочтительно от 1 до 5 мм. Предпочтительно используют твердые катализаторы, которые обладают средним размером частиц d50 в интервале от 2 до 4 мм, в частности, от 3 до 4 мм.

В соответствии с предлагаемым в изобретении способом можно использовать катализатор в виде формованных тел. Формованные тела могут обладать любой формой. Предпочтительно используют катализатор в виде формованных тел в форме шариков, экструдатов или таблеток. Формованные тела предпочтительно обладают средними размерами, аналогичными указанным выше средним размерам частиц.

Изготовление и применение подобных магний-алюмосиликатных катализаторов описано в немецкой заявке на патент DE 102006040432. Этот документ следует считать соответствующей ссылкой.

Расщепление МТБЭ осуществляют в газовой фазе в температурном интервале от 150 до 500°C, в частности от 200 до 400°C, при давлении от 0,05 до 2 МПа, в частности от 0,3 до 1 МПа, наиболее предпочтительно от 0,5 до 0,7 МПа.

Расщепление МТБЭ на изобутилен и метанол является эндотермической реакцией. Во избежание парциальной конденсации МТБЭ и продуктов реакции реактор в целесообразном варианте должен функционировать таким образом, чтобы минимальная температура в нем составляла свыше 150°C, предпочтительно свыше 200°C. В связи с этим температура МТБЭ на входе в реактор, которую можно регулировать посредством предваряющего реактор нагревателя, составляет по меньшей мере 150°C, предпочтительно по меньшей мере 200°C.

В процессе эксплуатации катализатора по мере его дезактивирования с целью поддержания постоянства степени превращения может быть предпочтительным повышение температуры на входе в реактор и/или рабочей температуры до 500°C. В случае если повышение температуры до 500°C уже не может обеспечить постоянство степени превращения, может быть предпочтительной полная или частичная замена катализатора.

Степень превращения МТБЭ на стадии d) предлагаемого в изобретении способа составляет от 40 до 99%, предпочтительно от 70 до 98%, особенно предпочтительно от 85 до 95%.

Реактор предпочтительно функционирует при пространственной скорости (среднечасовой скорости подачи сырья в килограммах эдукта на килограмм катализатора в час) в интервале от 0,1 до 5 ч-1, в частности от 1 до 3 ч-1 (при прямом пропускании).

В качестве реакторов предпочтительно используют трубчатые реакторы или кожухотрубные реакторы, внутренний диаметр трубок которых, в частности, составляет от 10 до 60 мм. Подобные реакторы предпочтительно функционируют таким образом, как описано в немецкой заявке на патент DE 102006040433.

При расщеплении МТБЭ протекают побочные реакции. Они обусловлены либо МТБЭ, либо продуктами его расщепления (изобутиленом и метанолом). Обычно при расщеплении МТБЭ происходит образование диметилового эфира из метанола, а также образование С8-углеводородов вследствие димеризации изобутилена. Кроме того, взаимодействие изобутилена с водой может приводить к образованию трет-бутанола, и, наоборот, содержащийся в питающем реактор потоке трет-бутанол может расщепляться на воду и изобутилен.

К побочным реакциям чаще всего добавляются параллельно протекающие реакции, в которых участвуют присутствующие в МТБЭ примеси. Речь при этом идет, например, о расщеплении содержащегося в МТБЭ 2-метокси-бутана. Вследствие отщепления метанола от 2-метоксибутана могут образоваться 1-бутен и 2-бутены. При расщеплении содержащегося в МТБЭ 3-метокси-1-бутена или 1-метокси-2-бутена может образоваться 1,3-бутадиен.

Технологическая стадия е) Очистка продуктов расщепления

Для дальнейшей переработки смеси продуктов расщепления может быть предпочтительным выполняемое на дополнительной ступени дистилляции технологической стадии d) разделение продукта расщепления (VII) на содержащий изобутилен головной поток (IX) и содержащий непревращенный МТБЭ кубовый поток (VIII). Выполняемое на технологической стадии d) дистилляционное разделение продукта расщепления (VII) на содержащий изобутилен головной поток (IX) и содержащий непревращенный МТБЭ кубовый поток (VIII) предпочтительно осуществляют по меньшей мере в одной колонне, которой предпочтительно является точно одна дистилляционная колонна К3.

Число теоретических ступеней разделения дистилляционной колонны К3, предпочтительно используемой на технологической стадии е), преимущественно составляет от 20 до 55, предпочтительно от 25 до 50 и особенно предпочтительно от 30 до 45. Флегмовое число в зависимости от реализованного числа ступеней, состава выгружаемого из реактора продукта и требуемой чистоты дистиллята и кубового продукта предпочтительно составляет менее 5, предпочтительно менее 1. Рабочее давление в колонне К3 предпочтительно можно устанавливать в диапазоне от 0,1 до 2,0 МПа (абс.). Для экономии, обусловленной отказом от использования компрессора, может быть предпочтительным функционирование колонны при более низком давлении, чем давление, при котором функционирует реактор для расщепления на технологической стадии b). Давление, необходимое для обеспечения возможности конденсации изобутилена посредством охлаждающей воды, составляет около 0,5 МПа (абс.). Так, например, если расщепление на технологической стадии b) осуществляют под давлением 0,65 МПа (абс.), может быть предпочтительной эксплуатация дистилляционной колонны технологической стадии с) под рабочим давлением от 0,55 до 0,6 МПа (абс.). Для обогрева испарителя можно использовать, например, водяной пар с давлением 0,4 МПа. Кубовый продукт (VIII) предпочтительно содержит непревращенный МТБЭ, метанол, а также при необходимости побочные продукты, например, диизобутилен и 2-метоксибутан. Головным продуктом предпочтительно является изобутилен со степенью чистоты более 95% масс. в пересчете на общий головной продукт.

Получаемый на технологической стадии е) кубовый продукт (VIII) содержит непревращенный на технологической стадии d) МТБЭ и наибольшую часть образующегося при расщеплении МТБЭ метанола. Кубовый продукт при необходимости может содержать побочные продукты, например, диизобутилен и/или 2-метоксибутан. Существуют различные возможности использования, соответственно переработки этого потока (VIII). В случае если установка для расщепления МТБЭ соединена с установкой для получения МТБЭ, поток (VIII) можно направлять на установку для получения МТБЭ, предпочтительно в соответствующий узел синтеза. Это относится даже к случаю, если на установке для получения МТБЭ производят точно такое количество МТБЭ, которое требуется для расщепления, а следовательно, в узле синтеза отсутствует дополнительный выпуск для высококипящих компонентов. Вторая возможность состоит в дистилляционном выделении из потока (VIII) наибольшей части метанола и возвращении остатка на технологическую стадию b). Последняя из возможностей является предпочтительной прежде всего для автономных установок, на которых используют поставляемый МТБЭ.

Ацетон частично выделяют в дистилляционной колонне К3 через кубовый продукт (VIII), причем в дистиллят (IX) поступают лишь незначительные количества содержащегося в подводимом потоке (VII) ацетона. Однако в случае описанной выше рециркуляции кубового потока (VIII) перед реакционной частью R ацетон в отсутствие предлагаемого в изобретении выделения накапливается на технологической стадии b) до нежелательно высоких концентраций. Предпочтительно от 90 до 99% масс. ацетона, содержащегося в выгружаемом из реактора продукте (VII), выделяют через кубовый продукт (VIII). Однако отсутствие выведения ацетона на технологической стадии b) означает, что ацетон накапливается в контуре циркуляции до столь высоких концентраций, что почти все количество содержащегося в потоке (I) ацетона попадает в головной продукт (IX) колонны К3. Предлагаемое в изобретении выведение ацетона на технологической стадии b) позволяет предотвратить подобную ситуацию.

Получаемый на технологической стадии d) головной продукт (IX), который согласно изобретению почти не содержит ацетона и предпочтительно более чем на 95% масс. состоит из изобутилена, можно использовать непосредственно в качестве товарного продукта или подвергать дальнейшей очистке.

Поскольку изобутилен образует с метанолом минимум-азеотроп, получаемый на технологической стадии е) головной продукт (IX) помимо изобутилена в качестве основного продукта прежде всего может содержать метанол. В качестве других компонентов в головном продукте (IX) могут присутствовать, например, диметиловый эфир, который может образоваться, например, вследствие конденсации метанола, линейные бутилены (1-бутен, цис-2-бутен, транс-2-бутен), которые могут образоваться, например, в результате деструкции 2-метоксибутана, и вода.

Технологическая стадия f) Переработка изобутилена

Рыночные сорта изобутилена обычно практически не содержат метанола (см. таблицу 1). Метанол можно выделять из получаемого на технологической стадии е) потока (IX) известными методами, например путем экстракции. Экстракцию метанола из потока (IX) можно осуществлять, например, водой или водным раствором в качестве экстрагирующего агента, например, в экстракционной колонне. Экстракцию предпочтительно осуществляют водой или водным раствором в экстракционной колонне К4, число теоретических ступеней разделения которой предпочтительно составляет от 4 до 16. Экстрагирующий агент (XIII) можно пропускать через экстракционную колонну прямотоком или противотоком относительно подлежащего экстракции потока. Экстрагирующий агент (XIII) пропускают через экстракционную колонну предпочтительно противотоком по отношению к подлежащему экстракции потоку. Экстракцию предпочтительно осуществляют в температурном интервале от 15 до 50°C, предпочтительно от 25 до 40°C. В случае использования экстракционной колонны более чем с шестью теоретическими ступенями разделения, которая функционирует при давлении 0,9 МПа (абс.) и температуре 40°C, можно получать, например, насыщенный водой изобутилен с содержанием изобутилена свыше 99% масс.

Получаемый в результате экстракции содержащий метанол водный экстракт (XI) путем дистилляции можно разделять на воду и метанол. Разделение предпочтительно осуществляют в дистилляционной колонне К5. Воду можно возвращать на стадию экстракции для использования в качестве экстрагирующего агента (XIII). Метанол (XII) можно использовать для выполнения обычных технических синтезов, например, для этерификации (получения сложных и простых эфиров). Метанол предпочтительно возвращают на стадию синтеза МТБЭ, на которой получают исходный поток (I).

Ацетон, возможно присутствующий в содержащем изобутилен потоке (IX), в связи с равновесием в растворах не подлежит ощутимому выделению на стадии экстракции и частично остается в потоке влажного изобутилена (X).

Поток влажного изобутилена (X) из экстракционной колонны можно отделять на другой дистилляционной колонне К6 от диметилового эфира и воды и подвергать переработке в сухой изобутилен. При этом сухой изобутилен получают в качестве кубового продукта (XVI). Из находящейся в верхней части колонны системы конденсации после разделения фаз отбирают жидкую воду (XIV) и газообразный диметиловый эфир (XV). Число теоретических ступеней разделения, которыми располагает предпочтительно используемая для сушки дистилляционная колонна, преимущественно составляет от 30 до 80, предпочтительно от 40 до 70. Флегмовое число в зависимости от реализованного числа ступеней и необходимой степени чистоты изобутилена преимущественно составляет менее 100, предпочтительно менее 75. Рабочее давление в колонне К2 предпочтительно можно устанавливать в диапазоне от 0,1 до 2,0 МПа (абс.).

Ацетон, возможно присутствующий в потоке (X), в связи с температурой его кипения (см. таблицу 2), не подлежит ощутимому выделению в дистилляционной колонне К6 и в этом случае частично остается в целевом изобутилене (XVI).

Однако согласно изобретению ацетон выводят при его выделении на технологической стадии b), в связи с чем поток (X) согласно изобретению не содержит ацетона. Получаемый подобным образом изобутилен может обладать, например, указанным в таблице 1 составом, однако в зависимости от требований к его чистоте при необходимости возможными также являются более низкие концентрации побочных компонентов.

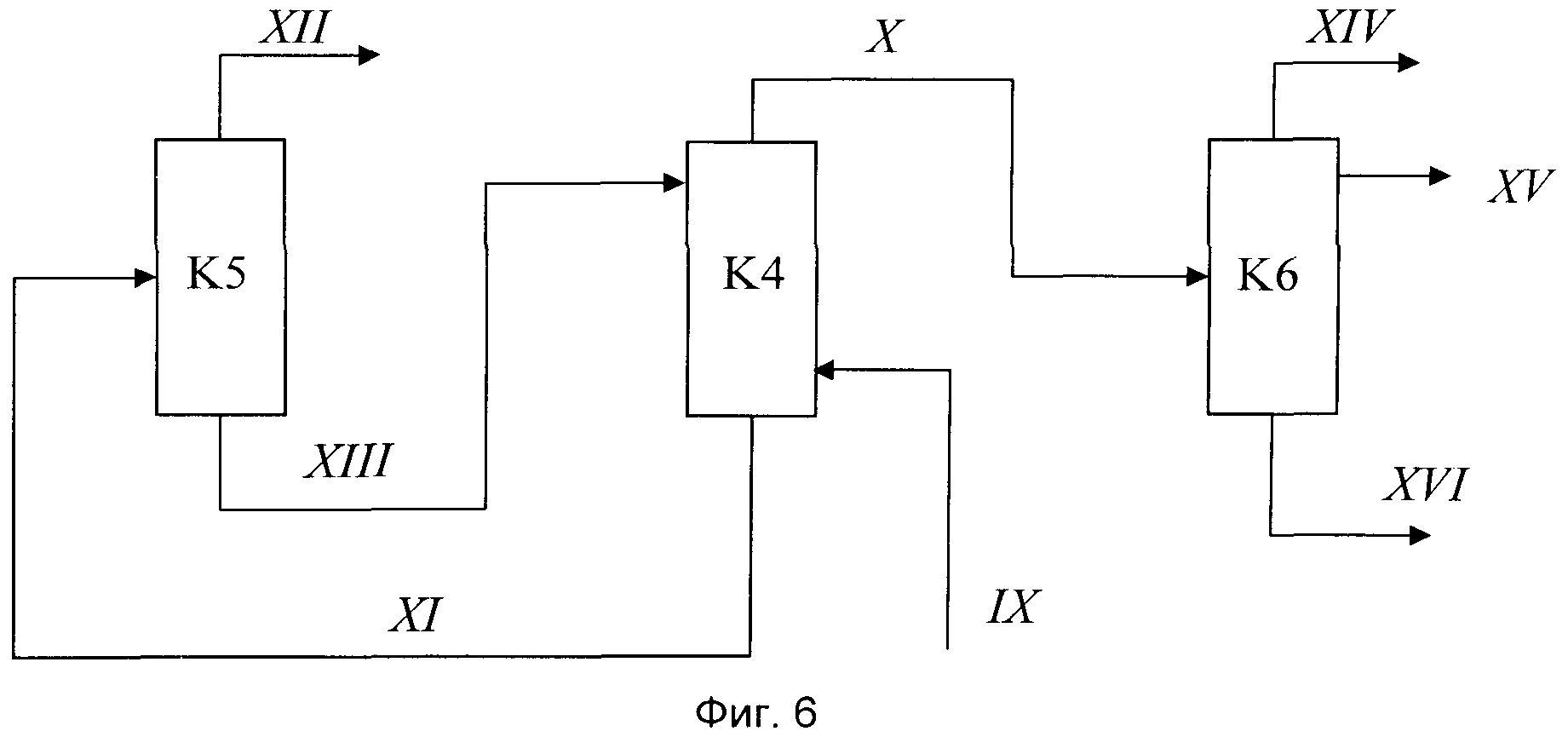

Блок-схема предпочтительного варианта осуществления предлагаемого в изобретении способа приведена на Фиг.1. Исходный МТБЭ (I) направляют в колонну К1. В колонне К1 содержащую МТБЭ смесь (I) разделяют на головной продукт (II), преимущественно содержащий С4- и С5-углеводороды, боковой поток (III), содержащий ацетон, метанол и МТБЭ, и кубовый поток (IV), содержащий МТБЭ. Кубовый поток (IV) предпочтительно содержит менее 50% масс. присутствующего в исходном потоке (I) ацетона.

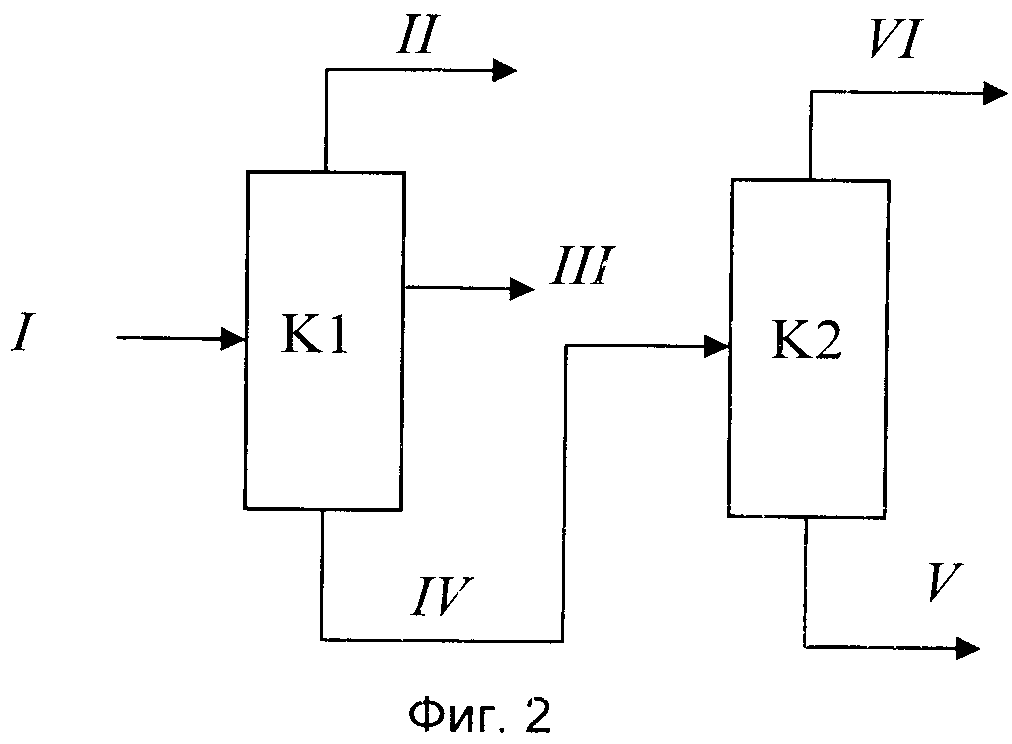

Другой предпочтительный вариант осуществления способа показан на Фиг.2. При этом выделение содержащихся в потоке (I) ацетона, метанола и низкокипящих продуктов, прежде всего С4-и С5-углеводородов, выполняют в колонне К1 аналогично тому, как показано на Фиг.1. Кубовый поток (IV) колонны К1 направляют в колонну К2. В колонне К2 в качестве кубового продукта (V) по меньшей мере частично выделяют содержащиеся высококипящие продукты (С8-углеводороды, например, диизобутилен и 2-метоксибутан). Головным продуктом (VI) является МТБЭ, в значительной степени освобожденный от низкокипящих, метанола, ацетона и высококипящих, который в связи с присущей ему чистотой можно использовать в фармацевтической сфере и аналитике в качестве растворителя и экстрагирующего агента. Головной продукт (VI) пригоден также, в частности, для использования в качестве исходного вещества для получения высокочистого изобутилена путем обратного расщепления МТБЭ до изобутилена и метанола.

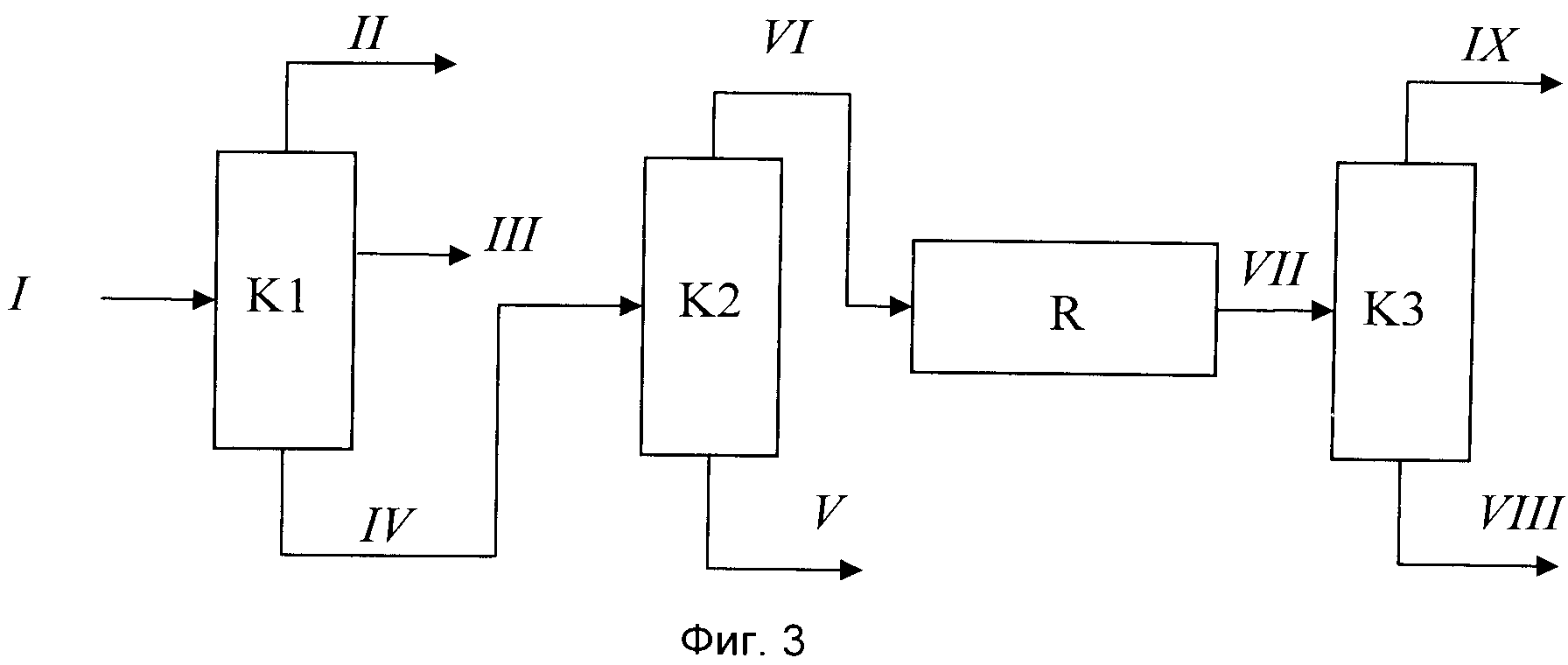

Подобная технология получения изобутилена путем обратного расщепления МТБЭ показана на Фиг.3. Под приведенной на Фиг.3 технологией подразумевают другой предпочтительный вариант осуществления способа. Переработку исходного МТБЭ (I) осуществляют в колоннах К1 и К2, как показано на Фиг.2. Головной продукт (VI) колонны К2 направляют в используемый для расщепления реактор R. Продукт расщепления (VII) в колонне К3 разделяют на головной продукт (IX), который содержит образующийся изобутилен, диметиловый эфир и определенные количества метанола, обусловленные образованием азеотропной смеси изобутилена с метанолом, и кубовый продукт (VIII), содержащий непревращенный МТБЭ и большую часть образовавшегося метанола. Согласно изобретению часть ацетона выделяют в колонне К3 через куб. Согласно изобретению содержание ацетона в потоке (VII) настолько незначительно, что попадающий в головной продукт ацетон не представляет угрозы для спецификации изобутилена. Кубовый продукт (VIII) после выделения метанола при необходимости можно возвращать в точку перед колонной К1, рециркулировать на стадию S1 синтеза МТБЭ или использовать в иных целях.

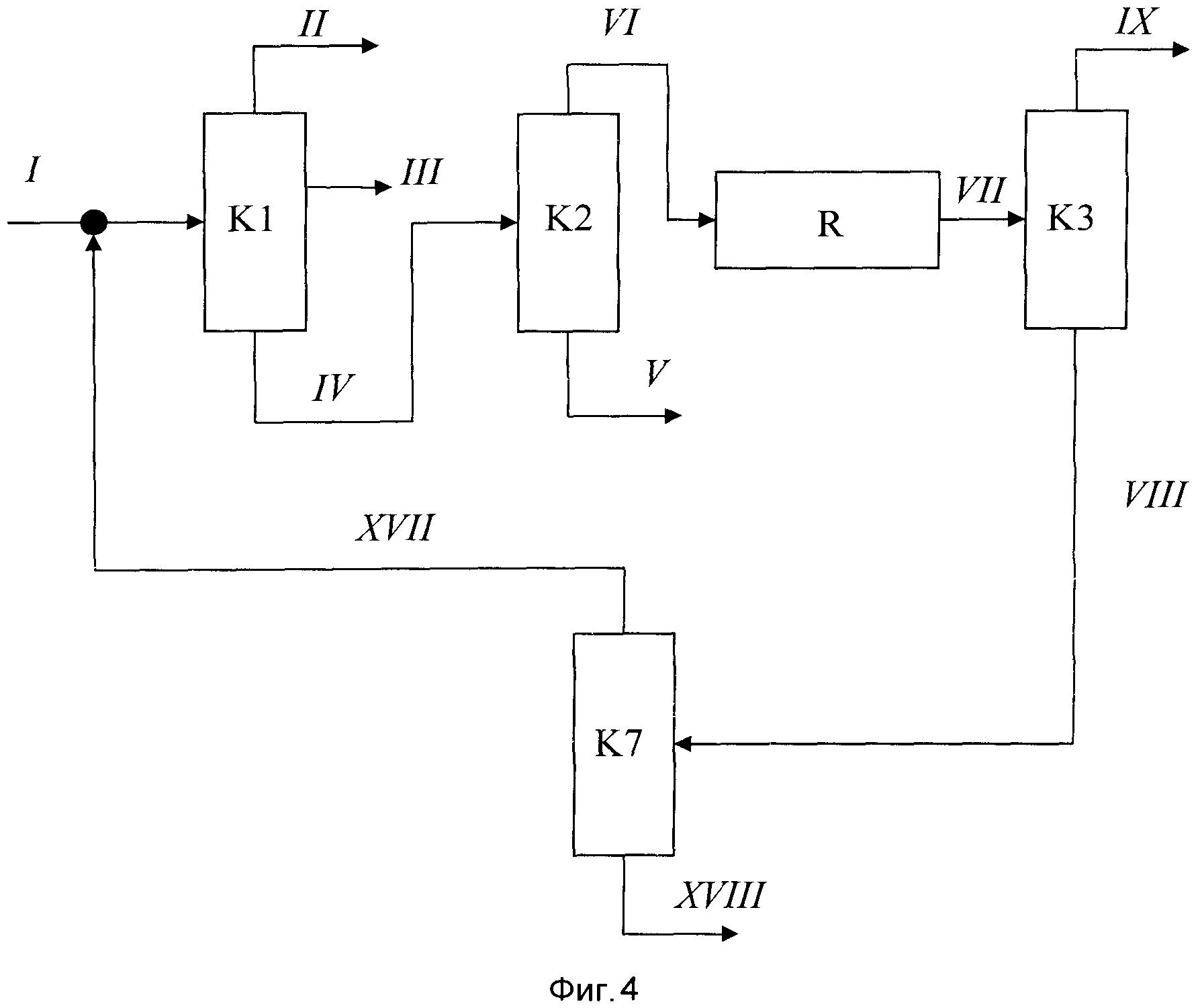

Предпочтительные варианты рециркуляции кубового потока (VIII) колонны К3 показаны на Фиг.4 и 5.

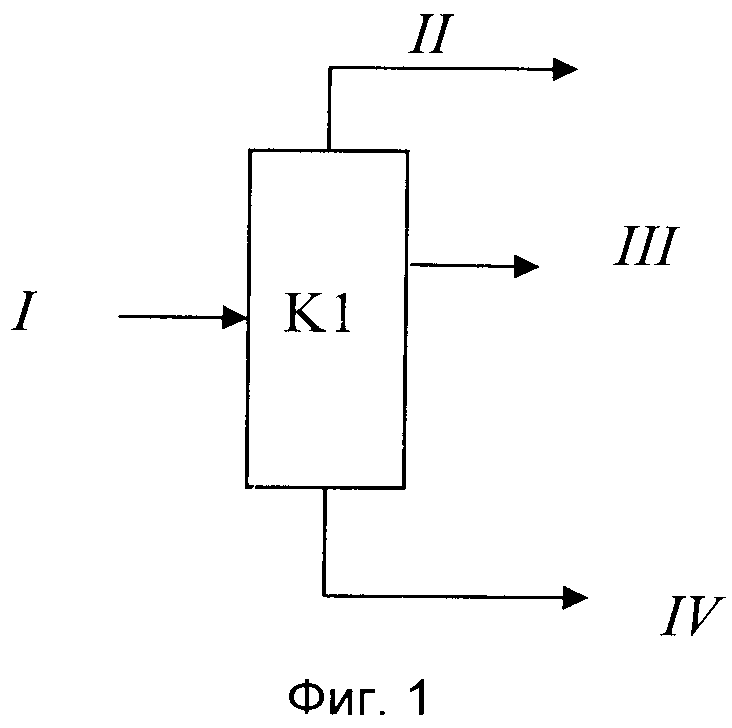

На Фиг.4 показан предпочтительный вариант осуществления способа, в соответствии с которым кубовый поток (VIII) колонны К3 после выделения метанола возвращают в точку перед колонной К1. В колонне К7 из потока (VIII) выделяют большую часть метанола в качестве кубового продукта (XVIII). Головной продукт (XVII), который содержит МТБЭ и определенные количества метанола, направляют в колонну К1. В головном продукте колонны К7 остается преимущественная часть содержащегося в потоке (VIII) ацетона, который согласно изобретению выводят через боковой отбор (III) колонны К1.

На Фиг.5 показан предпочтительный вариант осуществления способа, в соответствии с которым кубовый поток (VIII) колонны К3 возвращают на стадию S1 синтеза МТБЭ, На стадию S1 синтеза МТБЭ направляют по меньшей мере содержащий изобутилен поток С4-углеводородов (XX) и содержащий метанол поток (XXI). Поток (XXI) может содержать, например, свежий метанол или метанол, который рекуперирован при экстракции содержащих метанол потоков С4-углеводородов водой и последующем отделении метанола от воды в соответствии со способом. Содержащийся в потоке (XXI) метанол на стадии S1 синтеза МТБЭ подвергают превращению с содержащимся в потоке (XX) изобутиленом в МТБЭ. Полученный при этом МТБЭ используют в качестве содержащего МТБЭ потока (I) на стадии а) предлагаемого в изобретении способа непосредственно или после дистилляционного выделения потока (XXII). В случае выделения потока (XXII) перед использованием на стадии а) он содержит по меньшей мере наибольшую часть непревращенных С4-углеводородов, а также определенные количества метанола. Данный вариант осуществления способа может быть предпочтительным прежде всего в том случае, если дистилляционное выделение потока (XXII) выполняют в реакционной дистилляционной колонне. Реакционные дистилляционные колонны используют в соответствии с уровнем техники при синтезе МТБЭ с целью повышения степени превращения изобутилена в МТБЭ.

Содержащий МТБЭ поток (I), как указано выше, направляют в колонну К1. При необходимости можно отводить поток (Ia) и сбывать его, например, в качестве технического МТБЭ. В данном предпочтительном варианте осуществления изобретения часть содержащегося в потоке (XX) ацетона попадает в поток (I) и выводится из процесса с потоком (III). При этом концентрация ацетона в контуре циркуляции (потоки (IV), (VI), (VII) и (VIII)) настолько незначительна, что попадание значительного количества ацетона в целевой изобутилен (IX) отсутствует.

При реализации показанного на Фиг.5 варианта осуществления способа воду в зависимости от водосодержания потоков (XX) и (XXI) необходимо выводить из процесса. Предпочтительные варианты выведения воды описаны в немецкой заявке на патент DE 102009027404.

На Фиг.6 показан предпочтительный вариант дальнейшей переработки получаемого на технологической стадии е) потока изобутилена (IX), содержащего метанол. Метанол из потока (IX) вымывают в экстракционной колонне К4 водой (XIII). Содержащую метанол воду (XI) в колонне К5 разделяют на содержащий метанол поток (XII) и воду (XIII), которую возвращают на экстракцию. Поток (XII) предпочтительно возвращают на синтез МТБЭ, особенно предпочтительно на синтез МТБЭ, из которого образуется поток (I). Поток насыщенного водой изобутилена (X), который содержит также диметиловый эфир, подвергают дальнейшей очистке в колонне К6. В верхней части колонны К6 образуется содержащий диметиловый эфир поток (XIV), который обычно содержит также изобутилен. Для выделения воды целесообразно снабжать колонну К6 головным декантатором, отделяемую в котором в качестве второй фазы (XV) воду можно выводить из процесса. В кубе колонны получают изобутилен (XV). Возможно присутствующий в потоке (IX) ацетон полностью не выделяют ни в колонне К4, ни в колонне К6, в связи с чем большая его часть попадает в целевой изобутилен (XVI). Однако согласно изобретению поток (IX) отличается максимально возможным отсутствием ацетона, в связи с чем максимально возможным отсутствием ацетона характеризуется также и поток (XVI).

В случае если в соответствии с предлагаемым в изобретении способом используют показанные, например, на Фиг.1-6 колонны К1-К7, они могут быть снабжены внутренними устройствами, например тарелками, ротационными внутренними устройствами, нерегулярными насыпными слоями и/или упорядоченными насадками.

Пригодными для использования в колоннах могут являться, например, тарелки следующих типов:

- тарелки с отверстиями или прорезями в нижней пластине,

- тарелки с сужениями или отводящими трубами, перекрытыми колпачками, крышками или зонтами,

- тарелки с отверстиями в нижней пластине, перекрытыми подвижными клапанами,

- тарелки особой конструкции.

В случае использования колонн с нерегулярными насыпными слоями из различных насадочных тел последние могут быть выполнены почти из любых материалов, в частности стали, специальной стали, меди, углерода, керамики, фарфора, стекла или полимеров и могут обладать самой разной формой, в частности формой шариков, колец с гладкими или профилированными поверхностями, колец с внутренними перемычками или прорезями в стенках, колец из проволочной сетки, седел и спиралей.

Насадки, обладающие систематическими/упорядоченными геометрическими параметрами, могут быть выполнены, например, из листовой стали или тканей. Примерами подобных насадок являются тканевые насадки ВХ фирмы Sulzer из металла или полимера, пластинчатые насадки Mellapak фирмы Sulzer из металлического листа, высокопроизводительные насадки фирмы Sulzer, например, Mella-pakPlus, структурированные насадки фирм Sulzer (Optiflow), Montz (Bsh) и Kühni (Rombopak).

Получаемый предлагаемым в изобретении способом изобутилен можно использовать, например, для синтеза метакриловой кислоты, метилметакрилата, диизобутилена, полиизобутилена, алкилфенолов, металлилхлорида или металлилсульфонатов. Особенно предпочтительным может быть использование как метанола, так и изобутилена, образующихся в результате расщепления, для получения метилметакрилата. Подобный способ получения метилметакрилата описан, например, в европейском патенте ЕР 1254887, который следует считать соответствующей ссылкой.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Пример 1

Расщепление МТБЭ выполняют в трубчатом реакторе с нагревательной рубашкой, через которую пропускают масляный теплоноситель (Marlotherm SH фирмы Sasol Olefins & Surfactans GmbH). В качестве катализатора используют легированный магнием диоксид кремния/оксид алюминия. Приготовление катализатора осуществляют согласно немецкой заявке на патент DE 102006040432 (см. пример 2). В качестве эдукта используют МТБЭ высокой чистоты, который обычно не применяют в качестве топливной присадки, а используют в качестве растворителя (DRIVERON-S фирмы Evonik Oxeno GmbH).

Перед входом в реактор МТБЭ полностью испаряют в испарителе при 260°C. Расщепление МТБЭ осуществляют при температуре 261°C (температура масляного теплоносителя Marlotherm на входе в рубашку реактора), давление устанавливают на постоянном уровне 0,7 МПа (абс.) в конце реактора. Подачу МТБЭ устанавливают на постоянном уровне 1500 г/ч, что в случае использования 331 г катализатора соответствует пространственной скорости 4,53 ч-1. Выходящую из реактора газообразную смесь продуктов расщепления полностью конденсируют и анализируют методом газовой хроматографии.

По истечении рабочего периода 1600 часов степень превращения МТБЭ в выбранных условиях реакции составляет 90,6%, селективность образования диметилового эфира 3,53% и селективность образования диизобутилена 0,05%. По истечении 1613 часов приступают к дозированию ацетона в питающий реактор поток и методом газовой хроматографии определяют его содержание в указанном потоке, а также в выгружаемом из реактора продукте. Результаты анализа приведены в таблице 4.

|

Заметного снижения содержания ацетона не установлено, причем частота обнаружения во всех случаях превышала 90% масс., а следовательно, находилась в пределах точности измерения. В процессе дозирования ацетона удалось обнаружить следы метилвинилкетона (до 8 частей на млн) и 2-метоксипропена (до 2 частей на млн).

Степень превращения МТБЭ и селективность образования диметилового эфира и диизобутилена остаются неизменными.

В данном примере удалось показать отсутствие заметной деструкции ацетона при расщеплении МТБЭ в реакционной части, причем ацетон присутствует в почти неизменной концентрации как в питающем реактор потоке, так и в выгружаемом из реакционной части продукте.

Пояснения к примерам 2, 3, 4 и 5

В приведенных ниже примерах 2, 3, 4 и 5 с помощью стационарной программной модели ASPEN Plus (версия 2006 фирмы AspenTech) выполняют расчеты, которые дополнительно поясняют изобретение и показывают влияние выведения ацетона на общий процесс расщепления МТБЭ.

С целью получения транспарантных воспроизводимых данных используют лишь общедоступные данные для веществ. В примерах используют Property-метод “NRTL-RK” (см. Н. Renon, J.M. Prausnitz, "Local Compositions in Thermodynamic Excess Functions for Liquid Mixtures," AlChE J., том 14, No. 1, (1968), сс.135-144, а также О. Redlich, J.N.S. Kwong, "On the Thermodynamics of Solutions V. An Equation-of-state. Fugacities of Gaseous Solutions," Chem. Rev., том 44, (1979), сс.223-244).

Для моделирования реакторов RS1-1, RS1-2 и RS1-3 синтеза МТБЭ, а также реактора R для расщепления МТБЭ в расчетах используют кинетические модели реакторов, базирующиеся на обширных данных экспериментальных измерений с соответствующими катализаторами. Таким образом, в примерах указывают также соответствующие температуры реакции, принимаемые при моделировании реакторов. Поскольку указывают также состав входящих и выходящих потоков для соответствующих реакционных стадий, специалистам предоставляется возможность путем коррекции реакторов с жестко заданными степенями превращения пересчитать пример без знания точных кинетических уравнений.

Пример 2а (не в соответствии с изобретением)

В примере 2а рассматривают колонну К1*, в которой содержащий МТБЭ исходный поток (I) освобождают лишь от низкокипящих продуктов, таких как С4- и С5-углеводороды. Подобная колонна описана в большинстве известных из литературы способов, например, в немецкой заявке на патент DE 102009027404. Следовательно, содержащее МТБЭ исходное вещество (I) разделяют в колонне К1* на головной продукт (II*) и кубовый продукт (IV*). В качестве питающего потока в колонну К1* поступает 1000 кг/ч МТБЭ-потока (I) (содержащего МТБЭ исходного потока), который обладает приведенным в таблице 5 составом (типичное МТБЭ-топливо, сравни с данными таблицы 3).

|

Колонна К1* обладает 40 теоретическими ступенями разделения и функционирует под давлением 0,35 МПа (абс.). Питающий поток (I) подают в колонну выше 15-й ступени (считая сверху). Флегму устанавливают на уровне 671 кг/ч,, во-первых, чтобы обеспечить низкое содержание МТБЭ в дистилляте (II*) (незначительные потери МТБЭ), а, во-вторых, чтобы кубовый продукт (IV*) содержал как можно меньше низкокипящих продуктов (С4- и С5-углеводородов). Дистиллят колонны К1* обладает остаточным содержанием МТБЭ 15% масс., в то время как остаточное содержание С4- и С5-углеводородов в кубовом продукте составляет 50 частей на млн. Содержащийся в исходном МТБЭ ацетон (150 частей на млн) при указанном режиме работы колонны не выделяют, и его концентрация в кубовом продукте (IV*) остается неизменной, составляя 150 частей на млн.

Данный пример показывает, что с помощью обычной технологии, предусматривающей использование описанной в литературе колонны для дистилляции низкокипящих продуктов, не позволяет удалять ацетон из исходного МТБЭ (I).

Пример 2b (не в соответствии с изобретением)

Согласно примеру 2b массовый поток дистиллята в колонне К1* устанавливают таким образом, чтобы при одинаковом флегмовом числе через дистиллят было выделено 80% масс. содержащегося в исходном потоке (I) ацетона. Массовый расход и состав питающего потока (I), а также давление, число теоретических ступеней разделения и ступень, на которой выполняют загрузку колонны К1*, аналогичны примеру 2а.

Массовые потоки, а также состав дистиллята (II*) и кубового продукта (IV*) приведены в таблице 6.

|

Как следует из приведенных в таблице 6 данных, чтобы из кубового продукта (IV*) можно было выделить 80% масс. содержащегося в питающем потоке (I) ацетона, массовый расход дистиллята, составляющий согласно примеру 2а 4,2 кг/ч, должен быть увеличен до 233 кг/ч. Содержание МТБЭ в дистилляте составляет около 94% масс.. Это свидетельствует о значительных потерях МТБЭ (22% масс.). Суммарное содержание С4- и C5-углеводородов в дистилляте составляет около 1,4% масс. Таким образом, данный поток дистиллята непригоден для использования в качестве топливной присадки без повторной переработки.

Пример 2с (не в соответствии с изобретением)

Согласно примеру 2с флегму колонны К1* повышают до 947 кг/ч, и массовый расход дистиллята в колонне К1* устанавливают таким образом, чтобы в нем вновь оказалось 80% масс. содержащегося в питающем потоке (I) выделенного ацетона. Массовый расход и состав питающего потока (I), а также давление, число теоретических ступеней разделения и ступень, на которой выполняют загрузку колонны К1*, аналогичны примеру 2а.

Массовые потоки, а также состав дистиллята (II*) и кубового продукта (IV*) приведены в таблице 7

|

Несмотря на повышение количества флегмы через дистиллят вновь выводят около 11% масс. МТБЭ, содержащегося в питающем потоке (потери МТБЭ). Содержание С4- и С5-углеводородов в дистилляте (I*) в отличие от примера 2b составляет около 2,4% масс. Следовательно, данный поток непригоден для использования в качестве топливной присадки без повторной переработки.

Пример 3а (согласно изобретению)

Пример 3а выполняют в соответствие с показанным на фиг.1 способом. Колонна К1 в отличие от колонны К1* согласно примерам 2а и 2b функционирует при боковом отборе (III). Массовый расход и состав питающего потока (I) аналогичны примеру 2а.

Колонна К1 обладает 52 теоретическими ступенями разделения и функционирует под давлением 0,35 МПа (абс.). Питающий поток (I) вводят в колонну выше 27-й ступени (считая сверху). Жидкий боковой поток (II) отбирают на 12-й ступени и устанавливают на уровне 70 кг/ч. Флегмовое число выбирают аналогично примеру 2а (670 кг/ч).

|

Остаточное содержание МТБЭ в дистилляте (II) колонны К1 аналогично примеру 2а составляет 15% масс., в то время как кубовый продукт (IV) содержит всего 23 части на млн С5-углеводородов (см. таблицу 8). Согласно используемой в данном примере технологии примерно до 60% масс. содержащегося в исходном МТБЭ ацетона (150 частей на млн) выводят через боковой поток (II), в то время как кубовый поток (IV) содержит всего около 40% масс. ацетона от его первоначального количества. Как следует из приведенных в таблице 8 данных, массовый расход дистиллята, а следовательно, потери МТБЭ с этим потоком, остаются (I) почти такими же, как в примере 2а. Через боковой отбор выводят лишь около 6% масс. содержащегося в питающем потоке количества МТБЭ. В отличие от потоков дистиллята согласно примерам 2b и 2c боковой поток (II) обладает низким содержанием С4 и С5-углеводородов (около 2400 частей на млн), благодаря чему его можно сбывать в качестве топливной присадки при необходимости также после смешивания с потоком стадии синтеза МТБЭ.

Пример 3b (согласно изобретению)

Согласно примеру 3b расход флегмы в колонне К1 повышают до 947 кг/ч, то есть до уровня, аналогичного примеру 2с, в то время как массовый расход дистиллята в колонне К1* устанавливают таким образом, чтобы остаточное содержание МТБЭ в дистилляте (II) составляло 15% масс. Состав потока (I),а также давление, число теоретических ступеней разделения и ступень, на которой выполняют подачу питающего потока в колонну К1 и боковой отбор из колонны К1, аналогичны примеру 3а.

Массовые потоки и соответствующие составы дистиллята (II), бокового отбора (III) и кубового продукта (IV) приведены в таблице 9.

|

Повышение расхода флегмы согласно примеру 3b позволяет выделять 80% масс. содержащегося в питающем потоке ацетона через боковой отбор и дистиллят, причем боковой отбор содержит около 79% масс. ацетона. Однако в отличие от примеров 2b и 2с пример 3b характеризуется низкими потерями МТБЭ через дистиллят (I), и через боковой отбор выводят всего около 6% масс. содержащегося в питающем потоке МТБЭ. Благодаря повышению флегмового числа удается дополнительно снизить содержание С4 и С5-углеводородов в боковом потоке по сравнению с примером 3а (примерно до 1760 частей на млн), что также позволяет сбывать этот поток (II) в качестве топливной присадки.

Примеры 2а, 2b, 2с, 3а и 3b показывают, что при использовании обычной технологии посредством описанной в литературе колонны К1* для отгонки низкокипящих продуктов удаление ацетона из исходного МТБЭ (I) не представляется возможным. Хотя повышение массового расхода дистиллята (II)* и флегмового числа и позволяет удалять ацетон при аналогичной конфигурации (колонна К1* без бокового отбора), однако использование подобной технологии сопряжено с нежелательно высокими потерями МТБЭ. Использование предлагаемой в изобретении конфигурации колонны для удаления низкокипящих продуктов (колонны К1 с боковым отбором) позволяет выделять ацетон эффективно и с меньшими потерями МТБЭ.

Пример 4 (согласно изобретению)

Пример 4 соответствует показанному на фиг.5 способу получения высокочистого изобутилена, причем для очистки изобутилена (IX) используют показанный на фиг.6 вариант.

В качестве питающего потока стадии S1 синтеза МТБЭ согласно фиг.5 принимают поток С4-углеводородов (XX) (1800 кг/ч) указанного в таблице 10 состава с содержанием ацетона 60 млн-1 (типичный рафинат I). В таблице 10 приводится также состав и массовый расход подаваемого свежего метанола (XXI). Состав и массовый расход возвращаемого с технологической стадии е) потока (VIII) (кубовый продукт колонны К3) приведен в таблице 13. Расход свежего метанола устанавливают таким образом, чтобы молярное отношение метанола к изобутилену в питающем потоке для синтеза МТБЭ составляло 1,13:1.

|

|

Поток С4-углеводородов (XX), свежий метанол (XXI) и рециркулируемый поток (VIII), содержащий метанол, смешивают на технологической стадии S1 и направляют на синтез МТБЭ. Синтез МТБЭ согласно примеру 4 выполняют в трех последовательно соединенных адиабатических реакторах со стационарными слоями катализатора RS1-1, RS1-2 и RS1-3 и дистилляционной колонне KS1-1. Первый реактор RS1-1 выполнен в виде реактора с контуром циркуляции. Реакторы заполены катализатором Amberlyst® 15 фирмы Rohm & Haas. Реактор RS1-1 моделируют объемом 3,25 м3, реактор RS1-2 объемом 1,8 м3 и реактор RS1-3 объемом 1 м3. Температура на входе в реактор RS1-1 составляет 42°C, принятый поток циркуляции 5100 кг/ч. Температура на входе в реактор RS1-2 составляет 40°C, температура на входе в реактор RS1-3 составляет 36°C. Общая степень превращения изобутилена, достигаемая в указанных условиях в трех указанных реакторах, составляет около 96%. В качестве побочных реакций в соответствии с используемой кинетической моделью учитывают образование трет-бутанола из изобутилена и воды, димеризацию изобутилена в диизобутилен, превращение метанола в диметиловый эфир и воду, а также образование 2-метоксибутана из н-бутиленов.

Выгружаемый из реактора RS1-3 продукт направляют в колонну KS1-1. Колонна обладает 70 теоретическими ступенями разделения, причем питающий поток подают выше 50-й ступени (считая сверху). Колонна функционирует при флегмовом числе 0,9 и давлении 0,65 МПа (абс.). Кубовый продукт (I) (исходный МТБЭ) представляет собой технический МТБЭ (см. таблицу 10). Весь ацетон попадает в куб колонны KS1-1. Дистиллят (XXII) преимущественно состоит из С4-углеводородов, а также из метанола, образующегося в процессе синтеза МТБЭ диметилового эфира и воды. Дистиллят (XXII) на других, известных из литературы стадиях переработки, например, на стадии экстракции, можно освобождать от оксиганатов и подвергать дальнейшей переработке в другие ценные продукты.

Поток МТБЭ (I) содержит также суммарно около 1250 частей на млн С4- и С5-углеводородов и около 120 частей на млн ацетона. Согласно изобретению из этого потока в колонне К1 выделяют С4- и С5-углеводороды, а также ацетон. Колонна К1 аналогично примерам 3а и 3b обладает 52 теоретическими ступенями разделения и при флегме 1341 кг/ч функционирует под давлением 0,35 МПа (абс.). Подачу питающего потока (I) осуществляют выше 27-й ступени (считая сверху). Жидкий боковой поток (II) отбирают на 12-й ступени и устанавливают на уровне 70 кг/ч.

В таблице 11 приведен состав дистиллята (II), бокового отбора (III) и кубового продукта (IV) колонны К1.

|

Остаточное содержание МТБЭ в дистилляте колонны К1 составляет 15% масс. Боковой поток содержит преобладающее количество содержащегося в потоке (I) ацетона (около 79% масс.), в то время как кубовый продукт (IV) согласно изобретению содержит лишь чрезвычайно незначительное количество ацетона (25 частей на млн, 20% масс. от содержащегося в потоке (I) количества).

Поток МТБЭ (IV), освобожденный от низкокипящих продуктов и ацетона, направляют в колонну К2, в которой из него через куб (V) выделяют главным образом диизобутилен и 2-метоксибутан. Колонна К2 обладает 105 теоретическими ступенями разделения и функционирует при флегмовом числе 3,2 и давлении 0,8 МПа (абс.). Поток (IV) подают в колонну К2 выше 40-й ступени (считая сверху). В качестве головного продукта (VI) получают газообразную фракцию, содержащую более 98% масс. МТБЭ. Содержание 2-метоксибутана в дистилляте устанавливают на уровне 2000 частей на млн масс. (см. таблицу 12). Весь ацетон оказывается в дистилляте данной колонны.

|