Результат интеллектуальной деятельности: СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к технологии упрочняющей термической обработки изделий из высокопрочных алюминиевых сплавов для использования главным образом в судостроении и конструкциях, эксплуатирующихся в морских условиях, а также авиакосмической технике и транспортном машиностроении.

Такие изделия должны соответствовать повышенным требованиям по прочностным свойствам и коррозионной стойкости для обеспечения высокой весовой эффективности, ресурса и надежности конструкций в эксплуатации.

Для получения требуемого комплекса прочностных и коррозионных свойств в изделиях наиболее перспективным материалом служат алюминиевые сплавы на основе системы Al - Zn - Mg - Cu. Эти сплавы позволяют гибко управлять комплексом свойств благодаря разнообразию структурно-фазового состояния, формируемого в изделиях в зависимости от содержания компонентов, их соотношения и режимов термической обработки, при этом существенное повышение коррозионной стойкости в перестаренных состояниях (Т2, Т3) сопровождается некоторым снижением характеристик прочности, которые все же остаются на высоком уровне.

Из анализа работ [Авиационные материалы. Справочник. /Под ред. Академика Е.Н. Каблова. - М., 2008, том 4, часть 1; или Мондольфо Л.Ф. Структура и свойств алюминиевых сплавов. - М.: Изд-во иностр. лит., 1962, 238 с.; или Фридляндер И.Н. Алюминиевые деформируемые конструкционные сплавы. - М.: Металлургия, 1979, 208 с.], описывающих влияние химического состава алюминиевых сплавов и типа тонкой структуры на механические и коррозионные свойства изделий, следует, что для обеспечения высокого уровня прочностных характеристик (предела текучести не менее 380 МПа) содержание основных легирующих компонентов (цинка и магния) должно быть в пределах 6-9%, а соотношение цинка и магния - порядка 2,7-4,2. Ввиду неоднозначного влияния меди в высокопрочных сплавах системы Al - Zn - Mg - Cu на их коррозионные характеристики (она уменьшает склонность к коррозии под напряжением (КР), но негативно влияет на характеристики общей коррозионной стойкости и питтинговой коррозии) ее содержание в случае применения сплавов в условиях морского климата следует ограничивать количеством ~1,0-1,4%.

Одним из главных факторов, влияющих на комплекс механических и коррозионных свойств высокопрочных алюминиевых сплавов, помимо химического состава служит структура, формирующаяся при различных режимах термической обработки (распределение и величина упрочняющих выделений, строение границ зерен, размеры зон свободных от выделений) [D.K. Хu, N. Birbilis, Р.А. Rometsch. The effect of pre-aging temperature and retrogression heating rate on the strength and corrosion behavior of AA7150 // Corrosion Science, 2012, vol. 54, pp. 17-25 или M. Angappan, V. Sam-path, B. Ashok, V. P. Deepkumar. Retrogression and reaging treatment on short transverse tensile properties of 7010 aluminum alloy extrusions // Materials & Design, 2011, vol. 32, no. 7, pp. 4050-4053].

Повышению коррозионной стойкости способствует улучшение состояния границ зерен в связи с частичным растворением и коагуляцией упрочняющих выделений, а также увеличением расстояния между ними по мере увеличения выдержки и/или температуры при старении, отсутствие у границ зерен зон, свободных от выделений, и участков зерен с неоднородностью по выделениям упрочняющих частиц фазы MgZn2. Наиболее эффективно управление выделениями фазы MgZn2 для получения комплекса высоких механических свойств и хорошей коррозионной стойкости осуществляют путем многоступенчатого старения, в том числе по режимам, обеспечивающим потерю когерентности упрочняющих частиц и матрицы.

Известен способ неизотермического старения алюминиевого сплава серии 7000 (системы Al - Zn - Mg - Cu) [заявка США US2007/0267113, опубл. 22 ноября 2007 г.], содержащего 6-10% Zn, 1,2-l,9% Mg, 1,2-2,2% Cu, 0,05-0,4% Zr, остальное алюминий и случайные элементы и примеси, включающий нагрев сплава с постоянной скоростью менее чем 14°С/ч в течение приблизительно 8-15 ч до температуры от 182 до 204°С. Этот способ существенно сокращает продолжительность технологического цикла старения, но не обеспечивает требуемый уровень прочностных характеристик изделия: после старения по указанному способу предел текучести изделия составляет 331-374 МПа.

Известен способ термической обработки изделий из дисперсионно твердеющих алюминиевых сплавов [заявка РСТ WO 01/48259, опубл. 5 июля 2001 г.], включающий многостадийную термическую обработку, обозначаемую заявителями как режим T6I6, целью которой является получение прочностных характеристик на 5-10% выше, чем после стандартного старения по режиму Т6 (российское обозначение Т1) на максимальную прочность. Известная термическая обработка высокопрочных алюминиевых сплавов по режиму T6I6 включает закалку с температуры обработки на твердый раствор, старение при температуре первой ступени 150°С в течение времени от нескольких минут до 8 ч (в частном воплощении для сплава Al - 6% Zn - 2% Mg - 0,5% Ag в течение 40 мин), резкое охлаждение с температуры 150°С в жидкой среде или холодной воде до температуры второй ступени 20-120°С (в частном воплощении 35°С), выдержке при этой температуре от нескольких часов до нескольких недель, нагрев до температуры третьей ступени, равной температуре первой ступени или на 20-50°С выше или ниже, чем температура первой ступени, время выдержки на третьей ступени 8-500 ч.

Недостатком этого способа является значительная продолжительность процесса термической обработки и невысокая коррозионная стойкость изделий, обусловленная выделением когерентных упрочняющих фаз вследствие проведения на всех этапах термической обработки старения при низких температурах.

Наиболее близким к предложенному способу термической обработки является способ искусственного старения изделий из алюминиевого сплава, имеющих улучшенную комбинацию свойств, описанный в патенте США US6972110, опубл. 6 декабря 2005 г.

Известный способ, принятый за прототип, включает термическую обработку изделий из высокопрочного алюминиевого деформируемого сплава системы Al - Zn - Mg - Cu, содержащего 7-9,5% Zn, 1,3-l,68% Mg, 1,3-1,9% Сu, до 0,4% Zr, до 0,4% Sc, до 0,3% Hf, до 0,06% Ti, до 0,03% Са, до 0,002% Ве, менее 0,1% Мn, менее 0,05% Сr, алюминий и случайные элементы и примеси - остальное, полученных путем приготовления, гомогенизации и горячей обработки слитков из указанного сплава с использованием прокатки, прессования или ковки. Непосредственно термическая обработка включает нагрев до температуры обработки на твердый раствор (474-477°С), закалку с этой температуры и искусственное старение, которое осуществляют с использованием последовательности этапов старения:

- первый этап проводят в диапазоне температур 93-135°С в течение 2-18 ч,

- второй этап проводят в диапазоне температур 149-168°С в течение 4-18 ч,

- третий этап проводят в диапазоне температур 93-135°С в течение 2-24 ч.

Этот способ позволяет получить на массивных изделиях в виде плит и поковок толщиной до 200 мм высокий уровень прочностных характеристик, в частности предела текучести, равного 418-466 МПа. Недостатком указанного способа является то, что при высоком значении предела текучести не обеспечивается требуемый уровень коррозионной стойкости под напряжением и склонности к расслаивающей коррозии при ускоренных испытаниях с переменным погружением в 3,5%-ный раствор NaCl или в синтетическую морскую воду, а также при натурных испытаниях на морском побережье или в условиях промышленной атмосферы, в частности критическое напряжение до разрушения образцов из сплава 7085 при испытаниях в условиях переменного погружения в 3,5%-ный водный раствор NaCl составило 187 МПа. При этом напряжении разрушение образцов, испытываемых на морском побережье и в условиях промышленной атмосферы, может наступить через 100 и 180 дней соответственно, а склонность к расслаивающей коррозии оценивается как «ЕВ», что соответствует в единицах российского стандарта - до 5 баллов.

Технической задачей изобретения является разработка способа термической обработки изделий из высокопрочных алюминиевых сплавов, обеспечивающего получение изделий с улучшенным комплексом механических и коррозионных свойств.

Техническим результатом изобретения является получение изделий с повышенными прочностными свойствами и коррозионной стойкостью, особенно с низкой склонностью к расслаивающей, межкристаллитной и питтинговой коррозии, с высоким сопротивлением коррозионному растрескиванию под напряжением при уровне предела текучести не ниже 390 МПа, что позволит обеспечить надежность и ресурс изделия при эксплуатации во всеклиматических условиях, в том числе в условиях морского климата

Для достижения поставленного технического результата предложен способ термической обработки изделия из высокопрочного алюминиевого сплава, включающий в себя процессы закалки и искусственного старения, при котором согласно изобретению процесс искусственного старения содержит этапы изотермического и неизотермического старения с заданными скоростями нагрева и охлаждения, причем этап изотермического старения проводят по меньшей мере в две стадии при температуре 60-90°С в течение 10-24 ч и при температуре 160-195°С в течение заданного времени выдержки, а этап неизотермического старения проводят по меньшей мере в две стадии с нагревом со скоростью 10-15°С/ч в интервале температур 60-195°С и с охлаждением с заданной скоростью в интервале температур 195- 80°С.

Предпочтительно заданное время выдержки на этапе изотермического старения в интервале температур 160-195°С определяют по формуле

t=ln(473/Т)/0,009,

где t - время выдержки, ч,

Т - температура выдержки, К.

Предпочтительно, охлаждение на этапе неизотермического старения в интервале температур 195-80°С проводят со скоростью, определяемой по формуле

V=ln(T/88,5)/0,0057,

где V - скорость охлаждения, К/ч,

Т - температура выдержки, К.

Предпочтительно высокопрочный алюминиевый упрочняемый сплав содержит массовую долю элементов, %:

цинк 6,0-9,0

магний 1,6-2,6

медь 0,8-1,6

цирконий 0,07-0,15

железо 0,02-0,15

кремний менее 0,1

алюминий и неизбежные примеси - остальное.

Предпочтительно закалка включает нагрев до температуры 460-480°С и охлаждение в воде или водном растворе полимера.

Предпочтительно изделие представляет собой деформированные кованые, прессованные, катаные полуфабрикаты и детали, изготовленные из этих полуфабрикатов.

Термическая обработка по предложенному способу за счет введения этапов неизотермического старения, особенно при охлаждении, способствует увеличению однородности структуры по объему изделий благодаря дополнительному увеличению при замедленной регламентированной скорости охлаждения количества упрочняющих внутризеренных выделений на фоне сформировавшихся при достаточно высокой температуре изотермического старения более крупных некогерентных выделений на границах зерен и субзерен. Сформированная в результате интегрального эффекта искусственного старения в изделиях из высокопрочных сплавов системы Al - Zn - Mg - Cu структура обеспечивает одновременно повышение прочностных свойств и улучшение коррозионных характеристик изделия, особенно снижение склонности к межкристаллитной, питтинговой, расслаивающей коррозии и повышение коррозионной стойкости под напряжением.

Примеры осуществления

Для проведения экспериментов были отлиты слитки из сплава 1933 диаметром 670 мм, плоские слитки сечением 300×1100 мм и полые слитки диаметром 750×260 мм, из которых изготавливали путем горячей деформации изделия: поковки, прессованные трубы и катаные плиты.

Химический состав отлитых слитков находился в пределах 6,7-7,1% Zn, 1,8-l,9% Mg, l,0-l,l% Cu, 0,11-0,12% Zr, 0,04% Ti, 0,003% Ca, 0,09-010% Fe, менее 0,05% Si, алюминий, случайные элементы и примеси - остальное.

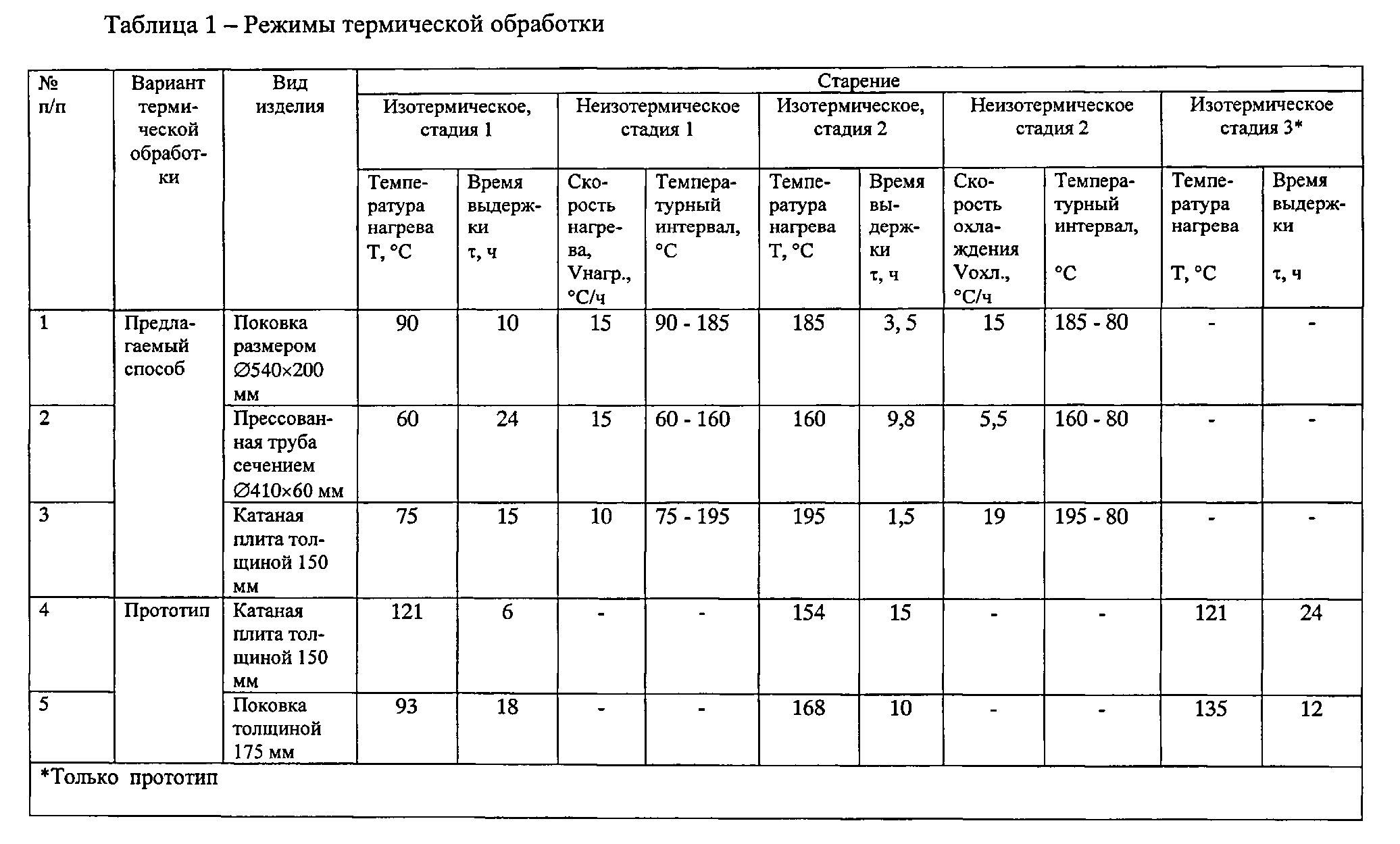

Из гомогенизированных слитков методом осадки на вертикальном прессе были получены поковки диаметром 540 мм и толщиной 200 мм, методом горячего прессования на горизонтальном прессе были изготовлены трубы диаметром 540 мм с толщиной стенки 60 мм, методом прокатки на двухклетьевом стане были изготовлены плиты толщиной 200 мм. Полуфабрикаты были подвергнуты термической обработке. Закалку изделий по предлагаемым способу термической обработки проводили с температуры нагрева 470-475°С, после выдержки от 1,5 до 3,5 ч, в зависимости от толщины охлаждение осуществляли в воде при температуре 25-30°С. В таблице 1 представлены режимы старения изделий по предлагаемому способу (1-3) и по способу прототипа (4-5).

Поковки были состарены по режиму 1 (предлагаемый способ) и по режиму 5 (способ прототипа).

Ниже приведен пример расчета температурно-скоростных параметров режима старения поковок по предлагаемому способу: указанное в таблице 1 время выдержки на высокотемпературной ступени 185°С было рассчитано по формуле

t=ln(473/T)/0,009=1n(473/458)/0,009=0,03222/0,009=3,58 ч, где t - время выдержки, ч, Т - температура, К.

Скорость охлаждения с температуры выдержки на изотермической ступени 185°С рассчитана по формуле Vохл=1n(Т/88,5)/0,0057, где

Vохл - скорость охлаждения, К/ч,

Т - температура, К.

Расчетная скорость охлаждения составила: Vохл=1n[(185+273)/88,5]/0,0057=1n(458/88,5)/0,0057=288К/ч=15°С/ч.

Аналогичным образом были рассчитаны параметры режимов старения 2 и 3 (таблица 1) для труб и плит.

Для сравнения старение поковок и плит было также проведено по режимам 4 и 5, взятым из способа-прототипа.

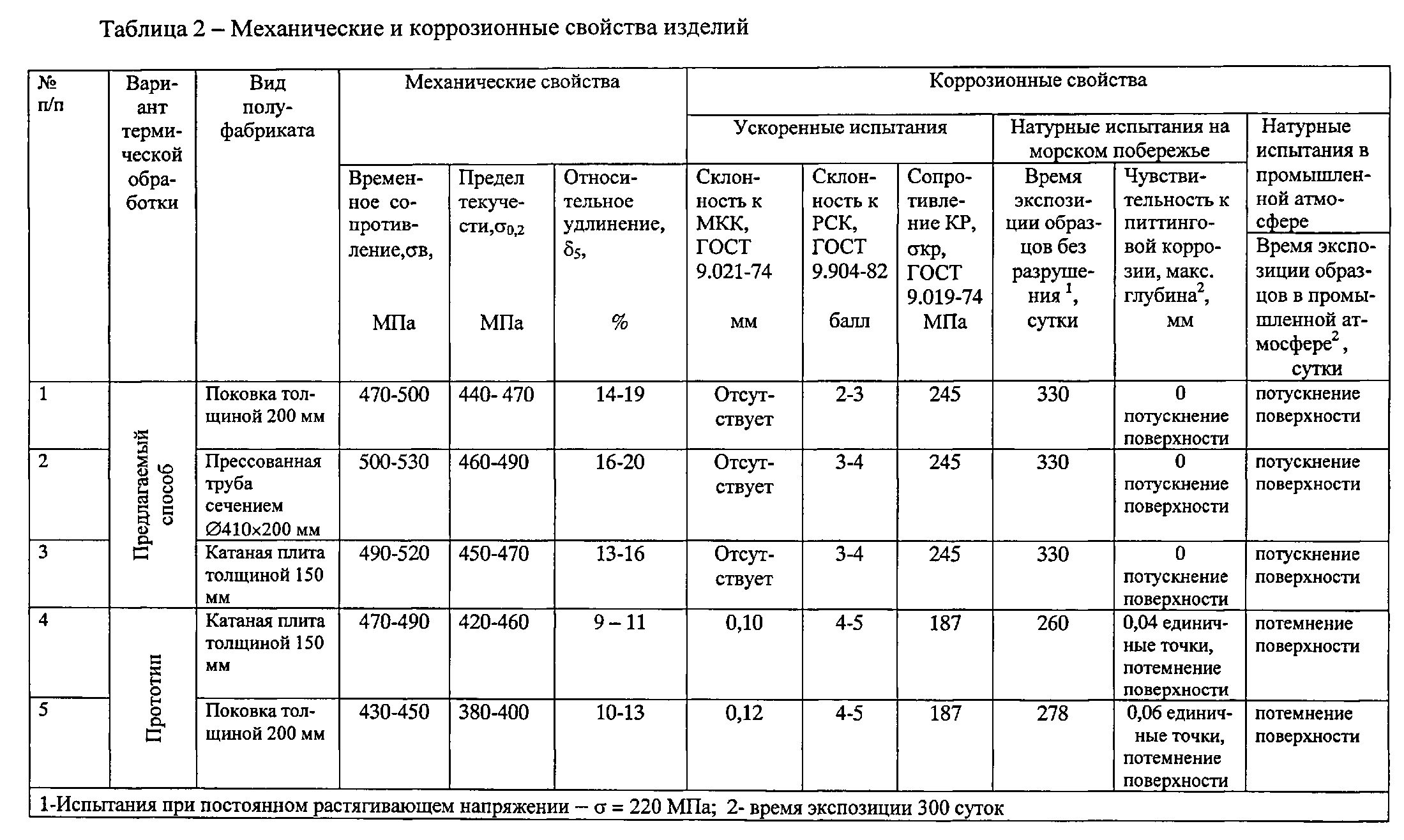

Из обработанных по вышеописанным режимам изделий были изготовлены образцы и проведены испытания с определением механических свойств и коррозионных характеристик, а также изготовлены детали конструкций для коррозионных испытаний в натурных условиях.

Результаты испытаний механических и коррозионных свойств изделий, термически обработанных по предлагаемому способу в сравнении со свойствами изделий, обработанных по способу прототипа, приведены в таблице 2.

Изделия, изготовленные по предлагаемому способу, характеризуются более высоким уровнем механических свойств (σB, σ0,2, σ5), менее склонны к межкристаллитной (МКК) и расслаивающей коррозии (РСК), имеют более высокое сопротивление коррозионному растрескиванию (КР) при ускоренных испытаниях и показали большую долговечность без разрушения при натурных испытаниях образцов и деталей в условиях морского климата и лучшее состояние поверхности после испытаний в промышленной атмосфере.

Таким образом, термическая обработка изделий и деталей из них по предложенному способу обеспечивает лучшее сочетание прочностных характеристик и коррозионной стойкости. Термически обработанные по предложенному способу изделия предназначены для изготовления силовых элементов (корпусов, шпангоутов, фитингов, балок и т.п.) конструкций в судостроении, авиакосмической технике и транспортном машиностроении. Применение предлагаемого способа для термической обработки изделий позволит повысить их весовую эффективность, ресурс и надежность при эксплуатации, в том числе в условиях морского климата.