Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА

Вид РИД

Изобретение

Изобретение относится к области химической технологии, а именно к высокотемпературным каталитическим окислительным способам превращения метана с получением синтез-газа: смеси Н2 и СО, являющегося исходным сырьем для получения моторных топлив, метанола, диметилового эфира, альдегидов, спиртов и других ценных веществ, а также к катализаторам и способу их получения для этой цели. Процесс углекислотной конверсии природного газа позволяет получить синтез-газ с соотношением Н2/СО~1, что привлекательно для его последующего широкого использования в ряде промышленных синтезов топлив и ценных химических продуктов. Однако проблема создания высокоактивных и стабильных к зауглероживанию катализаторов для данного процесса до сих пор не решена и остается одной из самых актуальных в гетерогенном окислительном катализе.

Известен способ получения синтез-газа с использованием катализатора углекислотной конверсии метана, содержащего матрицу алюминида никеля, внутри которой диспергированы никель и молибден (RU 2349380, 2009). Массовое отношение компонентов используемого катализатора составляет: Ni3Al 80-90%, Ni 5-10%, Mo 2-10%. Катализатор получают методом самораспространяющегося высокотемпературного синтеза (СВС), осуществляемого в режимах послойного горения или теплового взрыва. Для получения катализатора берут рассчитанные количества порошков металлов никеля (марки ПНЭ-1), алюминия (АСД-4), молибдена (осч), предварительно просушивают в течение 5 часов при температуре 150°C в среде аргона. Порошки смешивают и готовят заготовку цилиндрической формы путем двустороннего прессования на настольном прессе с разборной пресс-формой и плавающим поршнем. СВС прессованных образцов проводят в бомбе постоянного давления объемом 3 л. Горение осуществляют в атмосфере аргона, давление которого составляет 0,1 МПа. При подаче на приготовленный катализатор объемом 1 мл газовой смеси, содержащий метан и углекислый газ в объемном соотношении СН4:CO2, равном 1:1, со скоростью 100 мл/мин, при 950°C максимальная конверсия метана составляет 80%, а выходы Н2 и СО 46% и 41% соответственно.

В способе углекислотной конверсии легких углеводородов используют катализатор, схожий с вышеуказанным и являющийся химическим соединением двух металлов, представляющим собой интерметаллид Fe3Al и свободное железо, причем фазы содержатся в следующих количествах, мас.%: Fe3Al 90-95, свободное железо 5-10 (RU 2351392). Катализатор получают аналогичным СВС метом. Реакцию риформинга осуществляют в кварцевом реакторе с неподвижным слоем катализатора, содержащем 1 см3 катализатора, путем подачи предварительно нагретого эквимолярного потока метана и углекислого газа при давлении 1 атм. Газохроматографический анализ и линии потока выходящего газа проводят, начиная с 600°C, и продолжают до 950°C. Время контакта 0,6 с. Объемную скорость исходной газовой смеси поддерживают 100 мл/мин. Мольное соотношение CO2:СН4=1:1. На данном катализаторе конверсия достигает 94%, выходы по Н2 не превышает 48%, СО 49%.

Основным недостатком приведенных интерметаллидных катализаторов является низкий выход целевых продуктов.

Известен способ получения синтез-газа углекислотной конверсией метана (RU 2325219, 2008). Для решения поставленной задачи предложен пористый керамический каталитический модуль, представляющий собой продукт термического синтеза уплотненной методом вибропрессования высокодисперсной экзотермической смеси никеля и алюминия, содержащий (в мас.%) никель 55,93-96,31, алюминий 3,69-44,07. Пористый керамический каталитический модуль может содержать карбид титана в количестве 20 мас.% по отношению к массе модуля. Для увеличения активности каталитической системы в процессе получения синтез-газа пористый керамический каталитический модуль может содержать каталитическое покрытие, включающее La и MgO, или Се и MgO, или La, Се и MgO, или ZrO2, Y2O3 и MgO, или Pt и MgO, или W2O5 и MgO в количестве 0,002-6 мас.% по отношению к массе модуля. Конверсию смеси метана и углекислого газа ведут при температуре 450-700°C и давлении 1-10 атм в фильтрационном режиме на пористом керамическом каталитическом модуле при скорости подачи смеси метана и углекислого газа через модуль, равной 500-5000 л/дм3·ч, причем соотношение метана к углекислому газу в исходной смеси составляет от 0,5 до 1,5. Наилучшие результаты достигают при проведении конверсии смеси метана и углекислотного газа при температуре 600°C на пористом керамическом каталитическом модуле состава Ni7Al12, содержащем каталитическое покрытие La, Се и MgO, при скорости подачи смеси метана и углекислого газа, взятых в соотношении 0,75 через модуль 3000 л/дм3·ч, согласно которой производительность по синтез-газу составляет 2997,77 л/дм3 модуля·ч, конверсии СН4 и CO2 60 и 42,44% соответственно, состав синтез-газа Н2/СО - 1,06, коксообразование не более 6%.

Основным недостатком приведенного способа также является низкий выход целевых продуктов.

Описан катализатор и способ получения синтез-газа углекислотной конверсией метана (RU 2453366, 2012). Катализатор углекислотной конверсии метана для получения синтез-газа представляет собой сложный носитель на основе церия-циркония, содержащего один или два металла, выбранные из группы редкоземельных элементов, таких как Pr, Sm, La, или их любую комбинацию, в качестве активного компонента содержит металл платиновой группы, выбранный из Pt или Ru; Pt или Ru с добавками Ni; La с добавками Ni; La с добавками Ni, Pt или Ru, при этом катализатор имеет общую формулу M1M2M3[AxByСе0.35Zr0.35]O2, где x равен 0-0,3, у=0-0,3, А и/или В выбирают из металлов редкоземельных элементов Pr, La, Sm, M1 выбирают из металлов платиновой группы - Pt или Ru; М2 - это Ni; М3 - La, при условии, если содержание металла М1=0, то содержание M2≠0, и если содержание М2=0, то содержание M1≠0.

Для приготовления сложного оксидного носителя AxByCe0.35Zr0.35O2 используют 8-водный оксихлорид циркония (чда), 6-водный нитрат церия (чда), 6-водный нитрат празеодима (осч), и/или 6-водный нитрат самария (осч), и/или 6-водный нитрат лантана (чда), лимонную кислоту (ЛК, чда), этиленгликоль (ЭГ, ч), этилендиамин (ЭД). Реагенты берут в мольных соотношениях ЛК:ЭГ:ЭД:Ме ((Pr, и/или Sm, и/или La)+Ce+Zr)=3,75:11,25:3,75:1. Лимонную кислоту растворяют в этиленгликоле в соотношении ЛК:ЭГ=1:3 при перемешивании на водяной бане (60-80°C). Параллельно в 30 мл дистиллированной воды растворяют кристаллогидрат нитрата церия при перемешивании на водяной бане, при этом раствор был прозрачным, затем в него добавляют кристаллогидрат нитрата празеодима, и/или самария, и/или лантана и перемешивают до полного растворения, образовавшийся раствор был бесцветный (салатовый - для празеодима). В смешанный раствор добавляют раствор лимонной кислоты в этиленгликоле, полученный ранее. При постоянном перемешивании без водяной бани добавляют этилендиамин, происходил разогрев раствора и он становился темно-желтым (иногда темно-коричневым) и густым, при этом рН раствора повышается до ~5. Полученный раствор выдерживают при 80°C в течение 3 суток для удаления избытка растворителя, затем полученное вещество прокаливают в интервале температур до 900°C. На полученные допированные оксиды церия-циркония наносят платину или рутений в количестве 1-1,5 мас.% методом пропитки раствором Н2 PtCl6 или RuCl3 по влагоемкости. Полученные вещества сушат на воздухе и прокаливают при 900°C (для платины) или при 800°C (для рутения) в течение 1 ч. Катализатор, содержащий смешанный оксид церия-циркония в соотношении 1:1 и содержащий празеодим и/или самарий, празеодим и/или лантан с нанесенным активным компонентом - платиной или рутением, прессуют в таблетки диаметром 15 мм под давлением 2 МПа. Затем из таблетки, предварительно измельченной в агатовой ступке, используя сита с фиксируемым размером отверстий, готовят фракцию с размером частиц 0,25-0,5 мм. Способ получения синтез-газа в процессе углекислотной конверсии метана осуществляют с использованием катализатора при температуре 650-850°C. Реакционная смесь поступает в проточный реактор идеального вытеснения в соотношении 7% метана, 7% диоксида углерода и 86% азота. Наилучший результат получают на катализаторах RuNi/Pr0,3Ce0,35Zr0,35O2 и RuNi/Sm0,15Pr0,15Ce0,35Zr0,35O2. При 850°C конверсия СН4 составляет 97,1-99,6%, конверсия CO2 - 95,6-97,7%. Несмотря на достигнутые высокие выходы синтез-газа, способ имеет недостатки: сильное разбавление продукта инертным газом - азотом, использование катализатора, характеризующегося многостадийной процедурой приготовления и наличием дорогостоящих металлов платиновой группы.

Более близким к заявляемому по технической сущности и достигаемому эффекту является способ получения синтез-газа углекислотным риформингом метана (RU 2418632, 2011) в присутствии катализатора. Катализатор получают из смеси карбоната бария (BaCO3) и оксида титана (TiO2), имеющей молярное соотношение 1,0:1,0, в которую при перемешивании добавляют оксид никеля (NiO) в количестве 2 массовых процента. После добавления к полученной смеси связующего проводят гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм. Полученные гранулы в течение 1 часа подвергают обжигу при 1000°C на воздухе с получением катализатора углекислотного риформинга, представляющего собой смесь, содержащую BaTiO3 и NiO. Аналогичным образом получают катализатор, не содержавший титана - смесь ВаСО3 и NiO.

Варьируя мольное отношение BaCO3 и TiO2, а также подвергая полученную смесь обжигу при 1000°C на воздухе, а затем в течение 1 часа при 700°C в потоке, содержащем 20% CO2 и 80% N2, получают катализаторы углекислотного риформинга в виде смесей, содержащих ВаСО3, BaTiO3 и NiO или Ba2TiO4, BaTiO3 и NiO.

В изготовленный из нержавеющей стали трубчатый реактор внутренним диаметром 22 мм и длиной 300 мм, с внешним нагревателем загружали 50 см3 катализатора и при расходе 25 нл/ч подают газовую смесь, содержащую азот и диоксид углерода (доля диоксида углерода: 20 объемных процентов), а температуру газовой смеси на входе при помощи нагревателя контролируемо выдерживают равной 900°C. После стабилизации температуры вместо вышеупомянутой газовой смеси при расходе 25 нл/ч подают газовую смесь, содержащую метан и диоксид углерода (объемное соотношение СН4:CO2 составляет 1:1) при 900°C. В зависимости от типа катализатора достигают конверсию метана 80,8-89,6%, конверсию CO2 92,4-94,8%, селективность по водороду 89,8-96,2%, селективность по СО 95,2-97,6%.

Недостатками способа являются недостаточно высокие выходы водорода и СО, а также недостаточно высокая конверсия метана, содержание которого в получаемом синтез-газе затрудняет его последующее использование. При этом используемому катализатору свойственна сложная процедура его приготовления. Таким образом, известный способ получения синтез-газа недостаточно эффективен.

Задачей изобретения является повышение эффективности способа получения синтез-газа.

Поставленная задача достигается созданием способа получения синтез-газа высокотемпературным каталитическим окислительным превращением метана, заключающимся в подаче в реактор, в который помещен катализатор, исходной газовой смеси, содержащей смесь метана и углекислого газа, причем катализатор представляет из себя сложный оксид общей формулы NdaCabCucNidCoeOf, где а=0; 1; 2, b=0; 1; 2, с=0; 1, d=0; 1; 2, е=0; 1, 2, f=3; 4; 5, полученный путем растворения исходных веществ в воде, выпаривания образованного раствора до загустевания, высушивания полученного продукта в муфельной печи при 250-350°C и последующего прокаливания в течение 4-6 ч при 900-1000°C с использованием в качестве исходных веществ водорастворимых соединений Nd, Са, Со, Ni, Cu, образующих при прокаливании оксиды указанных металлов.

Предпочтительно в качестве исходных веществ используют:

- нитрат ниодима Nd(NO3)3·6H2O, оксид кальция СаО, нитрат кобальта Co(NO3)2·6H2O, нитрат никеля Ni(NO3)2·6H2O, нитрат меди Cu(NO3)2·6H2O, взятые в стехиометрических соотношениях, отвечающих общей формуле NdaCabCucNidCoeOf, где а=0, 1, 2; b=0, 1, 2; с=0, 1; d=0, 1, 2; е=0, 1, 2; f=3, 4, 5;

- Nd(NO3)3·6H2O, Co(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле NdCoO3;

- Nd(NO3)3·6H2O, СаО, Co(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле NdCaCoO4;

- Nd(NO3)3·6H2O, Co(NO3)2·6H2O, Ni(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле NdNiCoO4;

- Nd(NO3)3·6H2O, Co(NO3)2·6H2O, Cu(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле NdCuCoO4;

-СаО, Co(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле Ca2Co2O5;

- Nd(NO3)3·6H2O, Ni(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле Nd2Ni2O5.

Окислительное превращение метана преимущественно осуществляют при температуре на катализаторе 880-972°C.

В качестве исходных газовых смесей преимущественно используют смесь метана и углекислого газа с объемным соотношением метан:CO2, равным 1-1,1:1.

Получаемый технический результат заключается в повышении конверсии метана, выходов оксида углерода и водорода, в упрощении технологии проведения способа и сокращении затрат за счет проведения процесса в отсутствие инертных газов, а также использования катализатора, получаемого более простым способом за счет отсутствия сложной стадии помола твердых исходных реагентов и снижения температуры прокаливания катализатора.

Сущность изобретения заключается в следующем.

Способ получения синтез-газа по изобретению относится к процессам высокотемпературного каталитического окислительного превращения метана в смесь СО и Н2. Согласно изобретению процесс осуществляют в обогреваемом кварцевом реакторе проточного типа, изготовленном в виде трубки U-образной формы с карманом для термопары, расположенным между входящей и выходящей трубками реактора. В нижней части реактора помещают катализатор. Исходное сырье представляет собой смесь метана и углекислого газа в объемном соотношении 0,8-1,5, предпочтительно 1-1,1:1, причем возможно использование в качестве исходного сырья смеси магистрального природного газа и углекислого газа.

Исходную сырьевую газовую смесь подают в реактор, в котором она достигает катализатора, и осуществляют нагрев катализатора до температуры 748-972°C, предпочтительно 880-972°C, которую поддерживают в течение протекания всего процесса окислительного превращения метана. Подачу сырья в реактор осуществляют со скоростью 7,2-12,9 л/г катализатора в час (далее - л/г/ч).

Катализатор, на котором ведут процесс окислительного превращения метана, согласно изобретению представляет собой сложный оксид темно-серого или черного цвета, включающий в свой состав ионы кобальта (Со), никеля (Ni), меди (Cu), неодима (Nd), кальция (Са), причем мольные соотношения компонентов катализатора соответствуют формуле NdaCabCucNidCoeOf, где а=0, 1, 2; b=0, 1, 2; с=0, 1; d=0, 1, 2; е=0, 1, 2; f=3, 4, 5, причем мольные соотношения компонентов катализатора - исходных веществ, в качестве которых используют водорастворимые соединения неодима (Nd), кальция (Са), кобальта (Со), никеля (Ni), меди (Cu), образующие при прокаливании оксиды указанных металлов, соответствуют общей формуле NdaCabCucNidCoeOf, где а=0; 1; 2, b=0; 1; 2, с=0; 1, d=0; 1; 2, е=0; 1, 2, f=3; 4; 5.

Способ получения катализатора по изобретению характеризуется простотой технологии и доступностью исходных компонентов. В качестве исходных веществ при получении катализатора возможно использовать различные водорастворимые соединения вышеуказанных металлов, такие как, например, нитраты, хлориды, сульфаты, ацетаты, растворимые оксиды и гидроксиды в различных сочетаниях, образующих при прокаливании оксиды металлов, в частности используют Nd в виде нитрата Nd(NO3)3·6H2O, Са в виде оксида СаО, Со в виде нитрата Со(NO3)2·6Н2О, Ni в виде нитрата Ni(NO3)2·6H2O, Cu в виде нитрата Cu(NO3)2·6H2O. Исходные компоненты в стехиметрических количествах, соответствующих общей формуле NdaCabCucNidCoeOf, где а=0, 1, 2; b=0, 1, 2; с=0, 1; d=0, 1, 2; е=0, 1, 2; f=3, 4, 5, растворяют в воде и образовавшийся раствор выпаривают до загустевания, высушивают в муфельной печи при 250-350°C и прокаливают в течение 4-6 ч при 900-1000°C. Полученную массу измельчают и отсеивают фракцию 0,5-1 мм, которую в количестве 0,2±0,01 г загружают в реактор для использования в качестве катализатора высокотемпературного окислительного превращения метана в способе получения синтез-газа. Допустимо использование катализатора в виде порошка, частиц произвольного размера либо в виде таблеток при проведении процесса в реакторе большего объема.

Приведенные ниже примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1. Приготовление катализаторов

Для приготовления катализатора (в таблице приведен под номером 1) в качестве исходных компонентов берут следующие соединения: Nd в виде нитрата Nd(NO3)3·6H2O, Со в виде нитрата Co(NO3)2·6H2O в стехиометрических количествах, соответствующих формуле NdCoO3.

Смесь исходных веществ растворяют в воде и образовавшийся раствор выпаривают до загустения, высушивают в муфельной печи при 300°C и прокаливают 5 ч при 900°C. Образовавшийся сложный оксид используют в качестве катализатора окислительного превращения метана.

Пример 2. Условия и процедура приготовления катализатора (в таблице приведен под номером 2) аналогичны примеру 1, за исключением использования в качестве исходных веществ соединений Nd(NO3)3·6H2O, СаО, Со(NO3)2·6H2O, взятых в стехиометрических количествах, соответствующих формуле NdCaCoO4.

Пример 3. Условия и процедура приготовления катализатора (в таблице приведен под номером 3) аналогичны примеру 1, за исключением использования в качестве исходных веществ соединений Nd(NO3)3·6H2O, Co(NO3)2·6H2O, Ni(NO3)2·6H2O, взятых в стехиометрических количествах, соответствующих формуле NdNiCoO4.

Пример 4. Условия и процедура приготовления катализатора (в таблице приведен под номером 4) аналогичны примеру 1, за исключением использования в качестве исходных веществ соединений Nd(NO3)3·6H2O, Co(NO3)2·6H2O, Cu(NO3)2·6H2O, взятых в стехиометрических количествах, соответствующих формуле NdCuCoO4.

Пример 5. Условия и процедура приготовления катализатора (в таблице приведен под номером 5) аналогичны примеру 1, за исключением использования в качестве исходных веществ соединений СаО, Co(NO3)2·6H2O, взятых в стехиометрических количествах, соответствующих формуле Ca2Co2O5.

Пример 6. Условия и процедура приготовления катализатора (в таблице приведен под номером 6) аналогичны примеру 1, за исключением использования в качестве исходных веществ соединений Nd(NO3)3·6H2O, Ni(NO3)2·6H2O, взятых в стехиометрических количествах, соответствующих формуле Nd2Ni2O5.

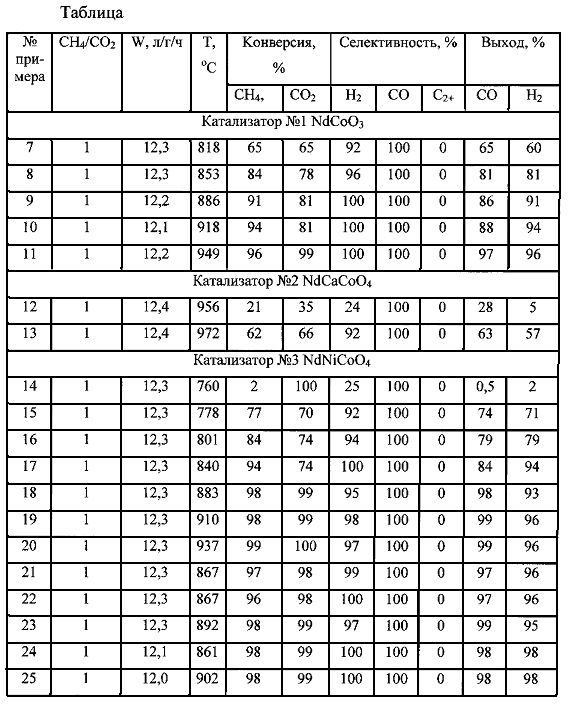

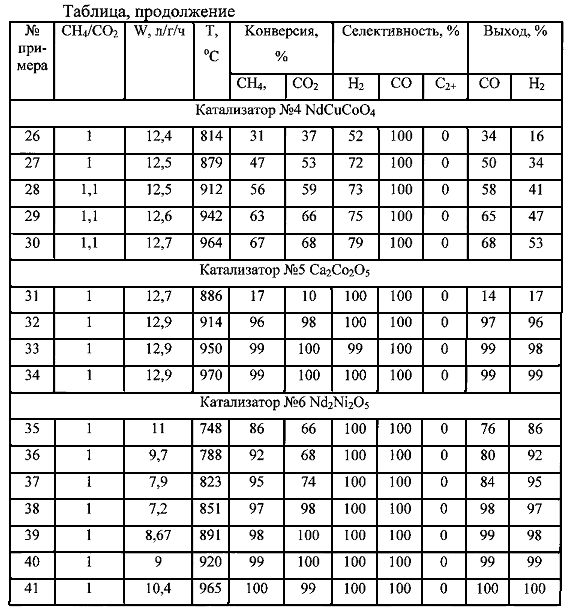

Примеры 7-41. Углекислотная конверсия метана в синтез-газ

В обогреваемый кварцевый реактор проточного типа, изготовленный в виде трубки U-образной формы с карманом для термопары, расположенным между входящей и выходящей трубками реактора, помещают 0,2 г катализатора в виде частиц размером 0,5-1 мм. Перед катализатором помещают небольшое количество кварцевой крошки, выполняющей роль смесителя газов. Исходное сырье представляет собой смесь метана и углекислого газа в соотношении 1-1,1:1, причем возможно использование в качестве исходного сырья смеси магистрального природного газа.

Метан и углекислый газ через расходомеры подают в реактор, где они, контактируя с кварцевой крошкой, образуют гомогенную смесь. Поток гомогенной метан-углекислотной смеси в реакторе достигает слоя катализатора, и катализатор в токе этой смеси нагревают до необходимой температуры.

Газовую смесь, образовавшуюся в результате реакции на катализаторе, охлаждают в конденсаторе для отделения паров воды и часть смеси направляют в газовый хроматограф для определения состава продуктов реакции.

Анализ реакционной газовой смеси, выходящей из реактора, показал, что помимо целевых продуктов - смеси Н2 и СО она может включать в свой состав непрореагировавший метан и воду.

Результаты проведения получения синтез-газа, полученные с использованием разных катализаторов при варьировании значений температуры в слое катализатора (Т), мольного отношения метан:кислород (СН4/О2), скорости подачи метан-кислородной смеси (W) приведены в таблице. В таблице в качестве показателей эффективности способа приведены данные по конверсии метана, селективности образования продуктов реакции (в расчете на превращенный метан), выходу целевых продуктов.

Выход монооксида углерода рассчитывают путем деления суммарного числа молей полученного СО на сумму числа молей, поданных в реактор метана и углекислого газа. Выход водорода рассчитывают по формуле wH2вых·100/wCH4·2, где wH2 - количество водорода на выходе из реактора моль, wCH4 - скорость подачи метана на входе в реактор, моль. Селективность образования СО рассчитывают путем деления суммарного числа молей полученного СО на сумму числа молей превращенных метана и углекислого газа. Селективность образования водорода определяют путем деления численных значений выхода водорода на численное значение конверсии метана. Полученные величины умножают на 100%.

Согласно экспериментальным данным, приведенным в таблице, способ по изобретению обеспечивает конверсию метана и CO2, селективность по Н2 и СО, выход Н2 и СО до 100%.

Данные таблицы показывают, что увеличение значений температуры в слое катализатора с 748 до 880-972°C способствует росту селективности по водороду и монооксиду углерода, выхода целевых продуктов. Проведение процесса предпочтительно осуществлять при температуре в слое катализатора не ниже 880°C.

Таким образом, способ согласно изобретению обеспечивает высокие выходы целевого продукта без использования инертных газов, наличие которых значительно усложняет технологию проведения способа. При этом указанный способ проводят с использованием катализатора, полученного по простой технологии.