Результат интеллектуальной деятельности: КАТАЛИЗАТОРЫ ПОГЛОЩЕНИЯ NO

Вид РИД

Изобретение

Настоящее изобретение относится к катализаторам, содержащим экструдированную твердую массу, для использования при обработке оксидов азота, содержащихся в выбросах отработанных газов из двигателей внутреннего сгорания от стационарного источника и, в особенности, от мобильных применений, то есть моторизованных транспортных средств.

Патент США № 2002/0077247 описывает катализатор для хранения NOx в форме сотовой структуры, где сотовую структуру формируют по меньшей мере из одного сульфата щелочноземельного металла в качестве соединения-предшественника материала для хранения NOx. Катализатор, как правило, содержит переходной металл, предпочтительно металл из группы, состоящей из палладия, платины, родия, иридия и рутения, эти металлы могут вводиться посредством импрегнирования из золя или посредством погружения в раствор соли.

Society of Automotive Engineers (SAE) Technical Paper 2007-01-0658, озаглавленная "Fundamental Study and Possible Application of New Concept Honeycomb Substrata for Emission Control", описывает катализатор для окисления дизельного топлива (DOC), содержащий платиновый катализатор, диспергированный на каталитическом носителе, содержащем множество экструдированных сегментов из гамма-оксида алюминия, неорганические волокна и (не проименованный) связующий материал, адгезивно объединенные в полноразмерный блок. Платину наносят на каталитический носитель с помощью обычного способа импрегнирования при 1,0-2,7 г на литр. Статья говорит, что катализатор для хранения NOx (NSC) может быть изготовлен таким же путем, хотя конкретных примеров не приводится.

Европейский патент EP 1739066 описывает сотовую структуру, содержащую множество ячеек сот, имеющую множество сквозных отверстий; и герметизирующий слой, который соединяет ячейки сот друг с другом с помощью соответствующих закрытых наружных лицевых сторон ячеек сот, где сквозные отверстия в них не являются открытыми. Ячейка сот содержит по меньшей мере неорганические частицы, неорганические волокна и/или усы. Иллюстративные неорганические частицы представляют собой оксид алюминия, оксид титана, диоксид кремния и диоксид циркония; иллюстративные неорганические волокна представляют собой волокна диоксида кремния - оксида алюминия и иллюстративные неорганические связующие вещества представляют собой золь диоксида кремния, золь оксида алюминия, сепиолит и аттапульгит. Компонент катализатора может быть нанесен на сотовую структуру. Компонент катализатора может включать по меньшей мере один тип, выбранный из благородных металлов, включая платину, палладий и родий, щелочных металлов, таких как калий и натрий, щелочноземельных металлов, например, барий, и оксиды. Сотовую структуру можно использовать в качестве каталитического преобразователя, например тройного катализатора или катализатора для хранения NOx для преобразования отработанных газов транспортных средств.

WO 2009/093071 описывает монолитный носитель для фильтра с протеканием через стенки, имеющий пористость по меньшей мере 40%, сформированнный из селективного катализатора каталитического восстановления экструдированного типа.

Теперь авторы разработали семейство катализаторов, содержащих экструдированную твердую массу и по меньшей мере один металл, с конкретным применением в области последующей обработки отработанных газов для отработанных газов двигателей внутреннего сгорания. Такие отработанные газы могут происходить из выбросов стационарных источников, но они разработаны для использования, в частности для обработки мобильных источников выбросов, таких как легковые автомобили, грузовые автомобили и автобусы.

В соответствии с одним из аспектов, настоящее изобретение предусматривает катализатор поглощения NOx, содержащий экструдированную твердую массу, содержащую либо: (А) 10-95% масс. по меньшей мере одного компонента связующего матрицы и 5-90% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, этот катализатор содержит по меньшей мере один металл, включая (а) по меньшей мере один благородный металл; и (b) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл, где (а) и (b) наносят в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы, либо (В) 10-95% масс. по меньшей мере одного компонента матрицы и 5-80% масс. необязательно стабилизированного оксида церия, этот катализатор содержит по меньшей мере один металл, включая (а) по меньшей мере один благородный металл; и (b) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл, где:

(i) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл присутствует в экструдированной твердой массе;

(ii) большую часть по меньшей мере одного щелочного металла или по меньшей мере одного щелочноземельного металла распределяют на поверхности экструдированной твердой массы;

(iii) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл наносят в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы;

(iv) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл присутствует в экструдированной твердой массе, а также присутствует при более высокой концентрации на поверхности экструдированной твердой массы;

(v) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл присутствует в экструдированной твердой массе, а также, его наносят в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы или

(vi) по меньшей мере один щелочной металл или по меньшей мере один щелочноземельный металл присутствует в экструдированной твердой массе, присутствует в более высокой концентрации на поверхности экструдированной твердой массы, а также его наносят в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы.

Причина разделения настоящего изобретения на варианты осуществления (A) и (B) заключается в том, что цеолитные молекулярные сита и нецеолитные молекулярные сита, как правило, являются кислотными по природе (например, как определяется с помощью десорбции с программированием температуры). Однако способ поглощения оксидов азота из отработанных газов, как правило, включает окисление монооксида азота до диоксида азота, который является умеренно кислотным, и поглощение диоксида азота на основном соединении металла, таком как соединение церия, соединение щелочного металла или соединение щелочноземельного металла. Отсюда следует, что если цеолитное молекулярное сито или нецеолитное молекулярное сито является ассоциированным с основным соединением металла, емкость основного соединения металла для поглощения оксидов азота понижается.

Однако присутствие цеолитных молекулярных сит и/или нецеолитных молекулярных сит может быть преимущественным в том, что они могут ускорять так называемое преобразование углеводородов "при холодном запуске" посредством поглощения углеводородов холодного запуска при температуре ниже той, при которой компонент благородного металла катализирует окисление углеводородов до диоксида углерода и воды, и ускоряет десорбцию углеводородов, когда температура катализатора из благородного металла становится выше температуры "затухания" для окисления углеводородов. Известно, что определенные ассоциированные металлы могут вносить вклад в адсорбцию HC с преимуществами для настоящего изобретения. Предпочтительные металлы, ускоряющие адсорбцию, включают Pd и/или Cu, Ag, щелочноземельные металлы и щелочные металлы, например Cs. В последнем случае, однако, щелочной металл и щелочноземельный металл предназначен для ускорения адсорбции углеводородов, а не для поглощения NOx.

По этой причине в вариантах осуществления, где является желательным ускорение адсорбции углеводородов холодного запуска посредством включения цеолитных и/или нецеолитных молекулярных сит в экструдированную твердую массу и/или в один или несколько слоев покрытия, разрабатывают варианты осуществления (A) и (B), чтобы по существу предотвратить контакт соединения щелочного металла, соединения щелочноземельного металла или соединения церия, предназначенного для адсорбции NOx, с цеолитным и/или нецеолитным молекулярным ситом. По этой причине в варианте осуществления (A) соединение щелочного металла, соединение церия и/или соединение щелочноземельного металла присутствует в одном или нескольких слоях покрытия. Варианты осуществления (B) могут включать слой покрытия, содержащий цеолитное и/или нецеолитное молекулярное сито. Однако в этих вариантах осуществления цеолитное и/или нецеолитное молекулярное сито присутствует в специальном слое, отдельном от соединения щелочного металла, соединения церия и/или соединения щелочноземельного металла.

Одно из преимуществ настоящего изобретения заключается в том, что посредством удаления каталитических компонентов, которые часто используют в каталитических покрытиях, количество слоев покрытия может быть уменьшено, например, с двух слоев до одного слоя или один слой может быть удален полностью и каталитический металл может быть нанесен на поверхность экструдированной твердой массы сам по себе. Это имеет преимущество уменьшения обратного давления в выхлопной системе, повышая эффективность двигателя.

Кроме того, посредством получения возможности использования катализаторов без покрытия экструдированную твердую массу можно изготавливать при более высокой плотности ячеек, увеличивая ее прочность и уменьшая толщину стенок ячеек, что может улучшить характеристики затухания катализатора и увеличить активность сквозного массопереноса.

Также можно увеличить объем активных компонентов в экструдированной твердой массе по отношению к покрытию на инертном монолитном носителе. Это увеличение плотности катализатора имеет преимущества для долговременной износостойкости и производительности катализатора, что является важным для бортовой диагностики.

"Бортовая диагностика" (OBD) в контексте моторизованного транспортного средства представляет собой общий термин для описания самостоятельной диагностики и говорит о возможности систем транспортного средства, снабженного сетью сенсоров, соединенных с соответствующей электронной управляющей системой. Ранние примеры систем OBD могут просто высвечивать индикатор неправильного функционирования, если детектируются проблемы, но они не дают информации о природе проблемы. Более новые системы OBD используют стандартизированный порт цифрового соединения и способны давать информацию о стандартизованных кодах диагностических проблем и осуществлять выбор данных в реальном времени, что делает возможным быструю идентификацию и разрешение проблемы в системах транспортного средства.

Современные требования к OBD требуют, чтобы водитель обязательно информировался в случае неправильного функционирования или ухудшения работы выхлопной системы, которые могли бы вызвать превышение установленных пороговых значений выбросов. Так, например, пределы OBD для Евро 4: 98/69/EC для легковых автомобилей с дизельными двигателями (транспортные средства категория M согласно 70/156/EEC) представляют собой: монооксид углерода (CO) - 3,2 г/км; углеводороды (HC) - 0,4 г/км; оксиды азота (NOx) - 1,2 г/км; и материал в виде частиц (PM) 0,18 г/км. Для легковых транспортных средств с бензиновыми (газолиновыми) двигателями, пределы Евро 4 представляют собой: CO - 3,2 г/км; HC - 0,4 г/км; NOx - 0,6 г/км; и PM - без ограничений.

Будущие законодательные ограничения выбросов транспортных средств, в особенности в США и Европе, требуют более высокой чувствительности при осуществлении диагностики с тем, чтобы непрерывно отслеживать способность катализатора доочистки в выхлопной системе удовлетворять законодательным ограничениям выбросов. Например, современные примерные пределы OBD для Евро 5: 715/2007/EC для легковых автомобилей с компрессионным зажиганием (дизельных) представляют собой: CO - 1,9 г/км; углеводороды, отличные от метана (NMHC) - 0,25 г/км; NOx - 0,54 г/км; PM - 0,05 г/км; и для легковых транспортных средств с системой электрозажигания (на бензине): CO - 1,9 г/км; NMHC - 0,25 г/км; NOx - 0,54 г/км; и PM - без ограничений.

В США считается, что законодательные ограничения OBD II (Title 13, California Code Regulations, Section 1968.2. Malfunction and Diagnostic System Requirements for 2004 and Subsequent Model-Year Passenger Cars, Light-Duty Trucks and Medium-Duty Vehicle and Engines) для мониторинга катализатора для бензиновых двигателей/двигателей с системой электрозажигания требуют сигнала неправильного функционирования, когда средний результат исследования в соответствии Federal Test Procedure (FTP) для эффективности преобразования NMHC, подвергающего мониторингу части системы катализаторов, падает ниже 50%.

Экструдированные твердые массы в соответствии с настоящим изобретением, как правило, содержат унитарную структуру в форме сот, имеющую каналы с одинаковой формой и параллельные, простирающиеся от ее первого края до второго края. Как правило, каналы являются открытыми как на первом, так и на втором краю - это так называемая "проточная" конфигурация. Стенки каналов, определяющие каналы, являются пористыми. Как правило, некоторая внешняя "кожа" окружает множество каналов экструдированной твердой массы. Экструдированную твердую массу можно сформировать с любым желаемым поперечным сечением, таким как круговое, квадратное или овальное. Индивидуальные каналы во множестве каналов могут быть квадратными, треугольными, шестиугольными, круговыми и тому подобное. Каналы на первом, переднем крае можно блокировать, например, с помощью соответствующего керамического цемента, а каналы, не блокированные на первом, переднем крае, можно также блокировать на втором заднем крае, с образованием так называемого фильтра с протеканием через стенки. Как правило, расположение блокированных каналов на первом переднем крае напоминает шахматную доску со сходным расположением блокированных и открытых каналов на задних краях каналов.

Ясно, что сотовая структура, описанная в Европейском патенте EP 1739066, имеет Thermal Shock Parameter (TSP) (параметр теплового удара), слишком низкий для использования в одинарном унитарном экструдате, поскольку сотовая структура содержит набор индивидуальных ячеек сот, цементированных вместе. Это расположение, также наблюдаемое в коммерчески доступных сотовых структурах на основе карбида кремния, сконструировано для предотвращения катастрофического отказа носителя катализатора, среди прочего, из-за теплового удара из-за относительно высокого коэффициента теплового расширения (CTE) экструдированного материала. Однако изготовление сотовой структуры из индивидуальных ячеек сот является сложным, трудоемким, требующим много времени и дорогостоящим и увеличивает количество возможных режимов физических отказов, например, на цементных связях по сравнению с экструзией монолита. Более подробные пояснения относительно TSP и CTE можно найти в "Catalytic Air Pollution Control - Commercial Technology", Second Edition, R.M. Heck et al, John Wiley & Sons, Inc., New York, 2002 Chapters 7 (по отношению к проточным монолитам) и 9 (по отношению к фильтрам с протеканием через стенки).

Соответственно, теперь авторы предпочитают, чтобы экструдированная твердая масса катализатора в соответствии с настоящим изобретением имела аксиальный Thermal Shock Parameter (TSP) (параметр теплового удара) и радиальный TSP, достаточные для предотвращения появления радиальных трещин и кольцевых трещин в экструдированной твердой массе, когда ее используют для обработки отработанных газов из стационарных или мобильных источников выбросов. Таким образом, экструдированная твердая масса может быть сформирована из одного унитарного экструдата. Для экструдированных твердых масс, имеющих особенно большое поперечное сечение, может быть по-прежнему необходимо экструдировать сегменты экструдированной твердой массы для цементирования вместе. Однако это связано со сложностями обработки экструдатов такого большого поперечного сечения или связано с ограничениями в размерах оборудования головки экструдера. Если брать индивидуально, однако, каждый сегмент катализатора в целом должен удовлетворять тому функциональному ограничению, что аксиальный TSP и радиальный TSP являются достаточными для предотвращения радиальных трещин и кольцевых трещин в индивидуальных сегментах экструдированной твердой массы, когда их используют для обработки отработанных газов из стационарного или мобильного источника выбросов. В одном из вариантов осуществления радиальный TSP >0,4 при 750°C, например, >0,5, >0,6, >0,7, >0,8 >0,9 или >1,0. При 800°C радиальный TSP желательно также >0,4 и при 1000°C, предпочтительно, >0,8.

CTE фильтра с протеканием через стенки предпочтительно составляет 20x10-7/°С, чтобы формировать их из цельного экструдата.

В одном из вариантов осуществления по меньшей мере один благородный металл в (A) или (B) наносят в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы, где все слои покрытия или каждый из них содержат один или несколько материалов из необязательно стабилизированного оксида алюминия, диоксида кремния, оксида титана, необязательно стабилизированного оксида церия, необязательно стабилизированного диоксида циркония, ванадия, оксида лантана, шпинели и смеси любых двух или более из них. В альтернативных вариантах осуществления варианта осуществления (B), (ii), (iv) и (vi) по меньшей мере один благородный металл, например Pt и/или Pd, импрегнируют на экструдированную твердую массу.

В конкретном варианте осуществления (A) или (B), содержащем два или более слоев покрытия, первый, нижний слой содержит смесь необязательно стабилизированного оксида церия и шпинели. Предпочтительно, первый, нижний слой содержит Pt и/или Pd. В предпочтительном варианте осуществления второй слой располагают поверх первого, нижнего слоя, этот второй слой содержит родий, нанесенный на один или несколько материалов из оксида алюминия и необязательно стабилизированного диоксида циркония. В другом варианте осуществления третий слой располагают поверх второго слоя, этот третий слой содержит цеолит или платину и/или палладий, нанесенный на объемный восстанавливаемый оксид, который по существу не содержит щелочных металлов и щелочноземельных металлов.

В альтернативном варианте осуществления (B), содержащем один или несколько слоев покрытия, платину и/или палладий распределяют на поверхности экструдированной твердой массы и первый, нижний слой содержит родий, нанесенный на один или несколько материалов из оксида алюминия и необязательно стабилизированного диоксида циркония. В конкретном варианте осуществления второй слой, лежащий поверх второго слоя, содержит цеолит, или платину, и/или палладий, нанесенный на объемный восстанавливаемый оксид, который по существу не содержит щелочных металлов и щелочноземельных металлов.

Варианты осуществления, включающие слой, содержащий платину или как платину, так и палладий, нанесенные на объемный восстанавливаемый оксид, который по существу не содержит щелочных металлов и щелочноземельных металлов, являются особенно пригодными для обработки монооксида углерода и несгоревших углеводородов, присутствующих в отработанных газах дизельных двигателей. Как правило, катализатор поглощения NOx явно определяет, что двигатель, вместе с которым используют катализатор поглощения NOx в сочетании, конфигурируется для работы при отношении сгорания воздух/топливо от обедненного до стехиометрического для поглощения оксидов азота и для периодической работы при отношении сгорания воздух/топливо от обогащенного до стехиометрического для десорбции поглощенного NOx и для восстановления NOx до N2. Совершенно неожиданно было обнаружено, что посредством приведения в контакт катализатора окисления, содержащего платину или как платину, так и палладий, и восстанавливаемого оксида, периодически и на короткий промежуток времени, с обогащенными отработанными газами, катализатор окисления может восстанавливать активность при окислении, теряемую, когда платина становится окисленной, при более высоких температурах. При окислении, компонент Pt является менее активным при окислении CO и HC. Присутствие щелочноземельного металла или щелочного металла в контакте с Pt отравляет активность Pt при окислении CO и HC.

Объемный восстанавливаемый оксид может быть выбран из группы, состоящей из оксидов, композитных оксидов и смешанных оксидов, содержащих один или несколько металлов, выбранных из группы, состоящей из марганца, железа, олова, меди, кобальта или церия и их необязательно стабилизированных гомологов, но, предпочтительно, он имеет церий в своей основе. Таким образом, например, по меньшей мере один восстанавливаемый оксид может включать MnO2, Mn2O3, Fe2O3, SnO2, CuO, CoO и CeO2.

Стабилизированный гомолог CeO2 может включать диоксид циркония, по меньшей мере один оксид редкоземельного металла, иного, чем церий, или как диоксид циркония, так и по меньшей мере один оксид редкоземельного металла, иного, чем церий.

В предпочтительных вариантах осуществления первый носитель на основе оксида металла состоит по существу из объема по меньшей мере одного восстанавливаемого оксида или его необязательно стабилизированных гомологов. Альтернативно по меньшей мере один восстанавливаемый оксид или его необязательно стабилизированный гомолог может быть нанесен на носитель из первого оксида металла вместе с платиной.

В вариантах осуществления по меньшей мере один компонент связующего вещества/матрицы может быть выбран из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, шпинели, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них.

Шпинели могут представлять собой MgAl2O4 или Mg может быть частично заменен металлом из группы, состоящей из Co, Zr, Zn или Mn. Исследование катализаторов, где экструдированная твердая масса содержит шпинель, продолжается, однако предварительные показания заключаются в том, что компоненты на основе MgAl2O4 могут обеспечить особенные выигрыши в активности для вариантов ловушек для NOx по настоящему изобретению (ловушки для NOx иногда также упоминаются как катализаторы для хранения/восстановления NOx (NSR), ловушки DeNOx (DNT), ловушки для обедненных NOx (LNT), катализаторы поглощения NOx (NAC), катализаторы для устранения NOx и катализаторы для хранения NOx (NSC)). В таком варианте осуществления ловушки для NOx содержание MgO в MgAl2O4 по отношению к Al2O3 может составлять от 0,8 до 2,5, при этом значения <1,0 являются предпочтительными.

Компонент оксида алюминия в связующем веществе/матрице предпочтительно представляет собой гамма оксид алюминия, но может представлять собой любую другую переходную форму оксида алюминия, то есть альфа оксид алюминия, бета оксид алюминия, хи оксид алюминия, эта оксид алюминия, ро оксид алюминия, каппа оксид алюминия, тэта оксид алюминия, дельта оксид алюминия, бета оксид алюминия - лантана и смеси любых двух или более из таких переходных форм оксида алюминия.

Является предпочтительным, чтобы оксид алюминия был легирован по меньшей мере одним элементом, иным, чем алюминий, для повышения термической стабильности оксида алюминия. Пригодные для использования легирующие добавки для оксида алюминия включают кремний, цирконий, барий, лантаноиды и смеси любых двух или более из них. Пригодные для использования лантанодиные легирующие добавки включают La, Ce, Nd, Pr, Gd и смеси любых двух или более из них.

Источники диоксида кремния могут включать диоксид кремния, золь диоксида кремния, кварц, коллоидный или аморфный диоксид кремния, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующее вещество на основе силиконовой смолы, такой как метилфенилсиликоновая смола, глину, тальк или смесь любых двух или более из них.

В этом списке диоксид кремния может представлять собой SiO2 как таковой, полевой шпат, муллит, диоксид кремния - оксид алюминия, диоксид кремния - оксид магния, диоксид кремния - диоксид циркония, диоксид кремния - оксид тория, диоксид кремния - оксид бериллия, диоксид кремния - оксид титана, тройной диоксид кремния - оксид алюминия - диоксид циркония, тройной диоксид кремния - оксид алюминия - оксид магния, тройной диоксид кремния - оксид магния - диоксид циркония, тройной диоксид кремния - оксид алюминия - оксид тория и смеси любых двух или более из них. Альтернативно, диоксид кремния может быть получен от кальцинирования тетраметилортосиликата (TMOS), добавляемого в экструдируемую композицию.

Пригодные для использования глины включают фуллерову землю, сепиолит, гекторит, смектит, каолин и смеси любых двух или более из них, где каолин может быть выбран из суббентонита, аноксита, галлуазита, каолинита, диктита, накрита и смеси любых двух или более из них; смектит может быть выбран из группы, состоящей из монтмориллонита, нонтронита, вермикулита, сапонита и смеси любых двух или более из них и фуллерова земля может представлять собой монтмориллонит или палыгорскит (аттапульгит).

Неорганические волокна выбирают из группы, состоящей из углеродных волокон, стекловолокна, металлических волокон, волокон из бора, волокон из оксида алюминия, волокон из диоксида кремния, волокон из диоксида кремния - оксида алюминия, волокон из карбида кремния, волокон из титаната калия, волокон из бората алюминия и керамических волокон.

Молекулярные сита, пригодные для использования в настоящем изобретении, представляют собой молекулярные сита, способные адсорбировать несгоревшие углеводороды после холодного запуска автомобильного двигателя и десорбировать адсорбированные углеводороды при температуре, превышающей температуру окружающей среды, например, когда ассоциированный компонент тройного катализатора на основе благородного металла достигает желаемой температуры затухания для окисления, например, CO и HC или для восстановления NOx. Такие молекулярные сита, как правило, не являются молекулярными ситами, имеющими структуру раскрытия поры с кольцом из 8 атомов в качестве своей самой большой структуры раскрытия поры, иногда их называют молекулярными ситами с "малыми порами". Предпочтительные молекулярные сита представляют собой молекулярные сита со средними порами (структура раскрытия поры с кольцом максимум из 10 атомов), с большими порами (структура раскрытия поры с кольцом максимум из 12 атомов) или с мезопорами после обработки в печи (структура раскрытия поры с кольцом из >12 атомов).

Все цеолитные молекулярные сита или каждое из них или все нецеолитные молекулярные сита или каждое из них могут быть выбраны из типа сетчато-ячеистой структуры с кодом ABW, ACO, AEI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, AHT, ANA, APC, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, BCT, BEA, BEC, BIK, BOF, BOG, BPH, BRE, BSV, CAN, CAS, CDO, CFI, CGF, CGS, CHA, -CHI, -CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, EZT, FAR, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, IMF, ISV, ITE, ITH, ITR, ITW, IWR, IWS, IWV, IWW, JBW, JRY, KFI, LAU, LEV, LIO, -LIT, LOS, LOV, LTA, LTF, LTL, LTN, MAR, MAZ, MEI, MEL, MEP, MER, MFI, MFS, MON, MOR, MOZ, MRE, MSE, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, -PAR, PAU, PHI, PON, RHO, -RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBN, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SFS, SGT, SIV, SOD, SOF, SOS, SSF, SSY, STF, STI, STO, STT, STW, -SVR, SZR, TER, THO, TOL, TON, TSC, TUN, UEI, UFI, UOS, UOZ, USI, UTL, VET, VFI, VNI, VSV, WEI, -WEN, YUG, ZON, как определено Structure Commission of International Zeolite Association, и из смеси любых двух или более из них.

Предпочтительные цеолитные и нецеолитные молекулярные сита выбирают из группы, состоящей из BEA, FAU, FER, MFI, MFS, MOR, STI, SZR, и из смеси любых двух или более из них.

Особенно предпочтительные цеолитные или нецеолитные молекулярные сита выбирают из группы, состоящей из BEA, FER, MFI, STI, и из смеси любых двух или более из них.

Особенно предпочтительные цеолитные молекулярные сита представляют собой ZSM-5, бета цеолит, феррьерит и смеси любых двух или более из них.

Хотя в настоящем изобретении могут быть использованы природные цеолитные молекулярные сита, теперь авторы предпочитают синтетическое алюмосиликатное цеолитное молекулярное сито, имеющее отношение диоксида кремния к оксиду алюминия 10 или больше, например, от 15 до 150, от 20 до 60 или от 25 до 40, для улучшения термической стабильности.

В альтернативном варианте осуществления цеолитное молекулярное сито или нецеолитное молекулярное сито представляет собой изоморф, содержащий один или несколько металлов-заместителей в сетчато-ячеистой структуре. В этом варианте осуществления, все металлы-заместители в сетчато-ячеистой структуре или каждый из них могут быть выбраны из группы, состоящей из As, B, Be, Ce, Co, Cu, Fe, Ga, Ge, Li, Mg, Mn, Zn и Zr, при этом Ce, Cu и Fe являются предпочтительными. Опять же, предпочтительные изоморфные цеолитные или нецеолитные молекулярные сита могут быть выбраны из группы, состоящей из BEA, FER, MFI, STI и смесей любых двух или более из них, при этом BEA, содержащие Fe в своей сетчато-ячеистой структуре, являются особенно предпочтительными. Будет понятно, что в способе получения таких изоморфов, содержащих один или несколько металлов-заместителей в сетчато-ячеистой структуре, все металлы или каждый из них могут присутствовать в конечном продукте либо только в сетчато-ячеистой структуре, либо в сетчато-ячеистой структуре после ионного обмена.

Отношения диоксида кремния к оксиду алюминия в изоморфах, содержащих один или несколько металлов-заместителей в сетчато-ячеистой структуре, может быть >25, например, составлять от 30 до 100 или от 40 до 70. В противоположность этому, изоморф может иметь отношение диоксида кремния к металлу сетчато-ячеистой структуры >20, например от 30 до 200 или от 50 до 100.

В предпочтительном варианте осуществления нецеолитное молекулярное сито представляет собой алюмофосфат, включающий AlPO, AlPO, замещенные металлами (MeAlPO), алюмофосфаты кремния (SAPO) или алюмофосфаты кремния, замещенные металлом (MeAPSO). Предпочтительные нецеолитные молекулярные сита включают SAPO-18, SAPO-34, SAPO-44 и SAPO-47.

Отношение диоксида кремния к оксиду алюминия в алюмофосфатах, как правило, гораздо ниже, чем в алюмосиликатных цеолитах, имеющих такой же код типа сетчато-ячеистой структуры. Как правило, отношение диоксида кремния к оксиду алюминия для алюмофосфатов <1,0, но может быть <0,5 или даже <0,3.

Компонент оксид церия может быть необязательно стабилизирован с помощью по меньшей мере элемента, иного, чем церий, для увеличения термической стабильности оксида церия. Соответствующие стабилизаторы оксида церия включают цирконий, лантаноиды и смеси любых двух или более из них. Лантаноидные стабилизаторы включают La, Nd, Pr, Gd и смеси любых двух или более из них. Массовое отношение CeO2:ZrO2 может находиться, например, в пределах между 80:20 и 20:80. Коммерчески доступные материалы содержат 30% масс. CeO2, 63% ZrO2, 5% Nd2O3, 2% La2O3; и 40% CeO2, 50% ZrO2, 4% La2O3, 4% Nd2O3 и 2% Y2O3.

В широком смысле по меньшей мере один металл может присутствовать: (a) в экструдированной твердой массе, то есть по меньшей мере один металл присутствует в композиции экструдата; (b) присутствовать в более высокой концентрации на поверхности экструдированной твердой массы и/или (c) наноситься в виде одного или нескольких слоев покрытия на поверхности экструдированной твердой массы в варианте осуществления (A) и в варианте осуществления (B), согласно (iii), (v) и (vi), при этом он отличается по меньшей мере от одного металла, присутствующего в каждом из других положений (a), (b) и (c). Таким образом, по меньшей мере один металл может присутствовать в положении (a), (b), (c), (a) плюс (b), (a) плюс (c) или (a) плюс (b) плюс (c). Когда по меньшей мере один металл присутствует в (a) и (b), (a) и (c) или (a), (b) и (с), по меньшей мере один металл в каждом положении может быть одним и тем же или иным.

Когда по меньшей мере один металл присутствует в положении (a), то есть в экструдированной твердой массе, этот по меньшей мере один металл может быть ассоциирован с цеолитным молекулярным ситом, нецеолитным молекулярным ситом или со смесью любых двух или более из них. Пример "ассоциированного" включает полученный посредством ионного обмена с компонентом цеолитного молекулярного сита, с компонентом нецеолитного молекулярного сита или с одним или обоими из компонентов цеолитного молекулярного сита и компонентов нецеолитного молекулярного сита в смеси. Также можно иметь в смесях двух или более молекулярных сит по меньшей мере один металл, ассоциированный с одним молекулярным ситом, но не с другим. Например, первое молекулярное сито может подвергаться воздействию ионного обмена с медью, сушиться и кальцинироваться, а затем смешиваться с другим молекулярным ситом без ассоциированного дополнительного металла.

Альтернативно, одно из двух молекулярных сит в смеси может быть ассоциированным, например подвергаться воздействию ионного обмена, по меньшей мере с одним первым металлом, а затем в композицию экструдата может быть добавлен по меньшей мере один второй металл, то есть по меньшей мере один второй металл не является специфично ассоциированным со вторым молекулярным ситом.

По меньшей мере один металл, пригодный для ассоциирования с компонентом всех молекулярных сит или каждого из них, может быть выбран индивидуально из группы, состоящей из переходного металла, лантаноида или смеси любых двух или более из них. Пригодные для использования переходные металлы включают металлы Группы IB, металлы Группы IVB, металлы Группы VB, металлы Группы VIIB и металлы Группы VIIIB. Предпочтительно по меньшей мере один переходной металл выбирают из группы, состоящей из Fe, Cu, Ce, Hf, La, Mn, Pt, Au, Ag, In, Rh, V, Ir, Ru и Os и из смесей любых двух или более из них. Лантаноидный металл может представлять собой La, Pr, Ce и смеси или более из них.

Общее содержание металла по меньшей мере в одном металле, ассоциированном с компонентом всех молекулярных сит или каждого из них, составляет от 0,1 до 20% масс., например, от 1 до 9% масс.

По меньшей мере один металл, присутствующий: в экструдированной твердой массе, но не ассоциированный со всеми молекулярными ситами или каждым из них; по меньшей мере одного металла, в большей части находящегося на поверхности экструдированной твердой массы; в одном или нескольких слоях покрытия на поверхности экструдированной твердой массы или в более высокой концентрации на поверхности экструдированной твердой массы, может быть выбран из группы, состоящей из переходного металла, лантаноида или смеси любых двух или более из них.

Покрытия, пригодные для использования в качестве носителей каталитических металлов по настоящему изобретению, включают один или несколько материалов из оксида алюминия (Al2O3), в частности γ-оксида алюминия, диоксида кремния (SiO2), оксида титана (TiO2), оксида церия (CeO2), диоксида циркония (ZrO2), оксида ванадия (V2O5), оксида лантана (La2O3) и цеолитов. Оксид церия и оксид алюминия могут быть необязательно стабилизированы с использованием таких же стабилизаторов, как используют для экструдированной твердой массы. Пригодные для использования каталитические металлы включают один или несколько благородных металлов (Au, Ag и металлы платиновой группы, включая Pt, Pd и Rh). Для повышения активности экструдированного цеолита при адсорбции HC, который покрывают благородным металлом с помощью промывки, содержащей благородный металл, может быть преимущественным использование так называемых носителей с широкими порами, например оксида алюминия, в качестве носителя для нанесения благородного металла с помощью промывки, содержащей благородный металл (см., например, патент США № 6110862, то есть каталитический материал, содержащий компонент металла платиновой группы, диспергированный на фазе носителя из огнеупорного неорганического оксида, фаза носителя содержит первый материал носителя, имеющий некоторое распределение размеров пор, в котором примерно 98% объема пор в первом материале носителя относится к порам, которые имеют радиус в пределах примерно 30 до 240 Ǻ).

Технология распределения по меньшей мере одного металла в более высокой концентрации на поверхности экструдированной твердой массы включает импрегнирование, предпочтительно, импрегнирование с загущением, то есть с помощью импрегнирующей среды, загущаемой с помощью модификатора реологии. Способы сушки также могут быть использованы для концентрирования металлов на поверхности экструдированной твердой массы. Например, так называемая технология "яичной скорлупы", когда металлы концентрируют на поверхности, может быть получена с помощью относительно медленной сушки импрегнированной экструдированной твердой массы, так что металлы осаждают на поверхности посредством пропитки. Конкретный выбор солей и условий pH может также быть использован, чтобы направлять осаждение металла, например, посредством определения изоэлектрической точки экструдированной твердой массы, а затем использовать правильные сочетания pH и солей металлов для полезного использования электростатического притяжения между катионами или анионами солей металлов и экструдированной твердой массой.

Пригодные для использования переходные металлы включают металл Группы IB, металл Группы IVB, металл Группы VB, металл Группы VIB, металл Группы VIIB и металл Группы VIII. Предпочтительно, все переходные металлы или каждый из них выбирают из группы, состоящей из Fe, Ni, W, Cu, Ce, Hf, La, Mn, Pt, Au, Ag, In, V, Ir, Ru, Rh, Os и смеси любых двух или более из них; лантаноидные металлы могут представлять собой La, Pr или Ce, или смеси любых двух или более из них; щелочные металлы включают K и Cs, и щелочноземельные металлы могут быть выбраны из Ba и Sr.

Общее содержание металла в экструдированной твердой массе, который не является ассоциированным со всеми компонентами молекулярных сит или с каждым из них; находящегося на поверхности экструдированной твердой массы и/или при более высокой концентрации на поверхности экструдированной твердой массы, может составлять от 0,1 до 20% масс., например от 1 до 9% масс.

Общее содержание металла в экструдированной твердой массе, то есть включая любой металл, ассоциированный со всеми молекулярными ситами или с каждым из них, может составлять от 0,1 до 25% масс., например от 1 до 15% масс.

Общее содержание металла в катализаторе в целом, включая один или несколько слоев покрытия на поверхности экструдированной твердой массы, содержащих по меньшей мере один металл, может составлять от 0,1 до 30% масс., например от 1 до 25% масс.

В конкретных примерах варианта осуществления (A), катализатор поглощения NOx в соответствии с настоящим изобретением содержит экструдированную твердую массу, содержащую:

10-95% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них;

0-80% масс. шпинели;

5-90% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, каждое из них необязательно содержит один или несколько металлов;

0-80% масс. необязательно стабилизированного оксида церия и

0-25% масс. неорганических волокон.

В конкретных примерах варианта осуществления (В) катализатор поглощения NOx в соответствии с настоящим изобретением содержит экструдированную твердую массу, содержащую:

10-95% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них;

0-80% масс. шпинели;

5-80% масс. необязательно стабилизированного оксида церия и

0-25% масс. неорганических волокон.

Содержание по меньшей мере одного компонента связующего вещества/матрицы может быть >15% масс., >20% масс., >30% масс., >35% масс., >40% масс., >45% масс., >50% масс., >55% масс., >60% масс., >65% масс., или >70% масс., >75% масс., >80% масс., >85% масс., или >90% масс.

Содержание шпинели может составлять >10% масс., >15% масс., >20% масс., >30% масс., >35% масс., >40% масс., >45% масс., >50% масс., >55% масс., >60% масс., >65% масс. или >70% масс.

Содержание общего содержания молекулярного сита (сит) может быть >5% масс., >10% масс., >15% масс., >20% масс., >30% масс., >35% масс., >40% масс., >45% масс., >50% масс., >55% масс., >60% масс., >65% масс. или >70% масс., >75% масс., >80% масс., >85% масс., или >90% масс.

Содержание необязательно стабилизированного оксида церия может быть >5% масс., >10% масс., >15% масс., >20% масс., >30% масс., >35% масс., >40% масс., >45% масс., >50% масс., >55% масс., >60% масс., >65% масс., или >70% масс.

Содержание неорганических волокон может быть >5% масс., >10% масс., >15% масс. или >20% масс.

В варианте осуществления, особенно пригодном для катализатора для восстановления оксидов азота с использованием азотистого восстановителя, экструдированная твердая масса состоит по существу из: 10-95% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, шпинели, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них; 50-90% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или из смеси любых двух или более из них, каждое из них необязательно содержит один или несколько металлов; и 0-25% масс. неорганических волокон. Эта экструдированная твердая масса может быть выполнена в виде проточного монолитного носителя или она может быть использована для изготовления фильтра с протеканием через стенки. Предпочтительные варианты осуществления содержат неорганические волокна.

Другие варианты осуществления могут использовать экструдированную твердую массу, состоящую по существу из: 10-37% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, шпинели, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них; 60-88% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смесь любых двух или более из них, каждое из них необязательно содержит один или несколько металлов; и 0-20% масс. неорганических волокон; или: 15-30% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, шпинели, оксида титана, диоксида циркония, оксида титана - диоксид циркония, циркона и смеси любых двух или более из них; 2-20% масс. источника диоксида кремния; 50-81% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, каждое из них необязательно содержит один или несколько металлов; и 2-10% масс. неорганических волокон.

В другом варианте осуществления экструдированная твердая масса может состоять в основном из: 10-95% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, шпинели, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и из смеси любых двух или более из них; 0-50% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, каждое из них необязательно содержит один или несколько металлов; 20-80% масс. необязательно стабилизированного оксида церия и 0-25% масс. неорганических волокон. Предпочтительные варианты осуществления содержат цеолиты и неорганические волокна.

Особенно предпочтительный вариант осуществления для использования при изготовлении ловушки для NOx или фильтра с ловушкой для NOx содержит экструдированную твердую массу, состоящую в основном из: 10-95% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них; 0-20% масс. источника диоксида кремния; 0-50% масс. алюмината магния - шпинели; 20-80% масс. необязательно стабилизированного оксида церия и 0-20% масс. неорганических волокон. Может быть также желательным включение цеолитов в экструдированную твердую массу для улучшения преобразования NOx, в частности, после холодного запуска. Предпочтительные варианты осуществления содержат алюминат магния - шпинель и неорганические волокна.

В конкретном варианте осуществления щелочноземельный металл, такой как Ba и/или Sr, и/или щелочной металл, например K и/или Cs, могут быть высушены распылением на необязательно стабилизированном оксиде церия, а полученный в результате продукт сушки распылением использован для формирования экструдированной твердой массы.

При разработке экструдированных твердых масс для использования в катализаторах для поглощения NOx в соответствии с настоящим изобретением авторы обнаружили отсутствие прочности в экструдированной твердой массе при композиции: 69% масс. CeO2 и 23% масс. γ-Al2O3 и 8% масс. стекловолокна. Современные предложения для увеличения прочности включают предварительное кальцинирование материала CeO2 для уменьшения потери поверхности во время кальцинирования "сырой" экструдированной твердой массы; увеличение содержания оксида алюминия до 50%+; изменение размеров частиц оксида алюминия (например, замену коммерчески доступного Pural™ на Disperal™) и/или необязательно стабилизированного оксида церия; добавление инертного связующего вещества для повышения механической стабильности, например глины; использование другого оксида алюминия, например золя оксида алюминия; исследование других систем связующих веществ, например золей TiO2, золей CeO2; ацетата церия; ацетата циркония; оптимизацию pH и добавление модификаторов поверхности, например солей алюминия или других органических поверхностно-активных веществ. В предварительных исследованиях авторы теперь обнаружили, что присутствие диоксида кремния может воздействовать на рабочие характеристики ловушки для NOx. Однако исследования продолжаются, и эта возможность будет исследована дополнительно. Однако в одном из вариантов осуществления, содержание источника диоксида кремния будет уменьшаться или он вообще будет удален.

Дополнительное преимущество вариантов осуществления катализатора поглощения NOx в соответствии с настоящим изобретением (включая фильтры с катализатором поглощения NOx) заключается в том, что щелочные металлы, такие как калий, в покрытиях катализаторов могут взаимодействовать с кордиеритными носителями, ослабляя носитель и/или уменьшая активность катализатора. Одна из возможных причин для этого заключается в том, что щелочной металл взаимодействует с силикатами в кордиерите. Посредством использования катализаторов в соответствии с настоящим изобретением такое взаимодействие может быть уменьшено или исключено, в особенности, там, где используют низкое содержание диоксида кремния.

В другом варианте осуществления, особенно пригодном для катализаторов поглощения NOx и фильтров с катализаторами для поглощения NOx, экструдированная твердая масса состоит по существу из: 10-50% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и из смеси любых двух или более из них; 0-10% масс. источника диоксида кремния; 20-50% масс. алюмината магния; 20-80% масс. необязательно стабилизированного оксида церия и 0-10% масс. неорганических волокон.

Когда любую из рассмотренных выше экструдированных твердых масс изготавливают в виде фильтра с протеканием через стенки, пористость фильтра с протеканием через стенки может составлять 30-80%, например 40-70%.

В более конкретных примерах в соответствии с настоящим изобретением, катализатор поглощения NOx содержит экструдированную твердую массу, состоящую по существу из: 10-100% масс. кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, необязательно легированного оксида алюминия, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них; 0-40% масс. источника диоксида кремния; 0-80% масс. алюмината магния - шпинели; 0-80% масс. необязательно стабилизированного оксида церия; 0-25% масс. неорганического волокна и 0-20% масс. компонента для поглощения газообразного H2S, эта экструдированная твердая масса катализатора является импрегнированной непосредственно композицией, содержащей щелочной металл, щелочноземельный металл, лантаноид или любое сочетание двух или более из них; платину, палладий или платину и палладий, и ее покрывают одним слоем, содержащим родий на носителе. В этом варианте осуществления компонент для поглощения газообразного H2S может быть выбран из соединения металла, где металл выбирают из группы, состоящей из Ni, Fe и Mn. Катализатор поглощения NOx (ловушка для NOx) может находиться в форме фильтра с протеканием через стенки или в проточной конфигурации.

В соответствии с другим аспектом настоящее изобретение предусматривает способ получения катализатора по любому из предыдущих пунктов, этот способ включает стадии: формирования твердой экструдированной массы посредством смешивания порошкообразных исходных материалов: по меньшей мере одного компонента связующего вещества/матрицы или предшественника одного или нескольких из них; необязательного цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, это необязательное цеолитное молекулярное сито, нецеолитное молекулярное сито или смесь цеолитного и нецеолитного молекулярных сит является необязательно ассоциированной по меньшей мере с одним металлом; необязательного необязательно стабилизированного оксида церия и необязательного по меньшей мере одного соединения металла; с необязательными неорганическими волокнами; необязательного добавления органического вспомогательного агента; обработки посредством смешивания и/или замешивания в кислотном или щелочном водном растворе, необязательно содержащем соль металла, по меньшей мере одного металла, в виде пластичного соединения с образованием смеси; экструдирования смеси в виде массы катализатора, сушки массы катализатора и кальцинирования с формированием твердой экструдированной массы; выбора количественных пропорций исходных материалов таким образом, что твердая экструдированная масса содержит (А) 10-95% масс. по меньшей мере одного компонента матрицы и 5-90% масс. цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них, или (В) 10-95% масс. по меньшей мере одного компонента матрицы и 5-80% масс. необязательно стабилизированного оксида церия, и необязательного импрегнирования поверхности твердой экструдированной массы по меньшей мере одним металлом и/или необязательного нанесения на поверхность твердой экструдированной массы по меньшей мере одного слоя (слоев) покрытия, содержащего по меньшей мере один металл.

В очень общем виде, при получении экструдированной твердой массы, связующее вещество, органическое вещество, повышающее вязкость, и жидкость для преобразования материала посредством замешивания в виде гомогенной пасты добавляют к компоненту связующего вещества/матрицы или к его предшественнику, необязательному молекулярному ситу, необязательному необязательно стабилизированному оксиду церия, необязательным неорганическим волокнам и к необязательному по меньшей мере одному соединению металла, и смесь компактируют в устройстве для смешивания или для замешивания или в экструдере. Смеси содержат органические добавки, такие как связующие вещества, пластификаторы, поверхностно-активные вещества, смазывающие вещества, диспергаторы, в качестве технологических добавок, чтобы улучшить смачивание и тем самым получить однородную загрузку. Затем полученный пластичный материал формуют, в частности, с использованием экструзионного пресса или экструдера, содержащего головку экструдера, и полученные формованные изделия сушат и кальцинируют. Органические добавки "выжигают" во время кальцинирования экструдированной твердой массы.

По меньшей мере один компонент связующего вещества/матрицы выбирают из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, лития алюмосиликата, шпинели, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, диоксида циркония, оксида титана - диоксида циркония, циркона и смеси любых двух или более из них. Может быть использован предшественник оксида алюминия, который представляет собой гидроксид алюминия или бёмит. Когда используют оксид алюминия, чтобы обеспечить связывание с оксидом алюминия, является преимущественным добавление водного раствора водорастворимой соли металла к оксиду алюминия или веществу-предшественнику оксида алюминия перед добавлением других исходных материалов.

В вариантах осуществления источник диоксида кремния можно выбрать из группы, состоящей из диоксида кремния, золя диоксида кремния, кварца, коллоидного или аморфного диоксида кремния, силиката натрия, аморфного алюмосиликата, алкоксисилана, связующего вещества на основе силиконовой смолы, глины, талька или из смеси любых двух или более из них.

В конкретном варианте осуществления источник диоксида кремния представляет собой связующее вещество на основе силиконовой смолы и растворитель для связующего вещества на основе силиконовой смолы представляет собой изопропиловый спирт или сложный эфир двухосновной кислоты.

Один из вариантов осуществления способа в соответствии с настоящим изобретением включает стадию, сначала, смешивания необязательно легированного оксида алюминия или его предшественника с раствором, а затем смешивания цеолитного молекулярного сита, нецеолитного молекулярного сита или смеси любых двух или более из них и неорганических волокон.

Органический вспомогательный агент для использования в способе в соответствии с настоящим изобретением может представлять собой один или несколько агентов, выбранных из группы, состоящей из производного целлюлозы, органического пластификатора, смазывающего вещества и водорастворимой смолы. Примеры пригодных для использования производных целлюлозы включают простые эфиры целлюлозы, выбранные из группы, состоящей из метилцеллюлозы, этилцеллюлозы, карбоксиметилцеллюлозы, этилгидроксиэтилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы, метилгидроксиэтилцеллюлозы, метилгидроксипропилцеллюлозы и сочетаний любых двух или более из них. Производные целлюлозы увеличивают пористость конечного продукта, что является преимущественным для каталитической активности твердой массы катализатора. Сначала целлюлоза набухает в водной суспензии, но в конечном счете ее удаляют во время кальцинирования.

Органический пластификатор для использования в способе настоящего изобретения выбирают из группы, состоящей из поливинилового спирта, поливинбутираля, иономера, акриловых полимеров, сополимера полиэтилена/акриловой кислоты, полиуретана, термопластичных эластомеров, относительно низкомолекулярного сложного полиэфира, льняного масла, рицинолеата и сочетания любых двух или более из них.

Водорастворимая смола может представлять собой полиакрилат.

Смазывающее вещество для использования в способе в соответствии с настоящим изобретением выбирают по меньшей мере из одного вещества из группы, состоящей из этиленгликоля, стеариновой кислоты, стеарата натрия, глицерина и гликолей.

В зависимости от состава композиции экструдата, pH может быть кислотным или щелочным. Когда способ использует кислотный водный раствор, значение pH раствора может находиться в пределах между 3 и 4. Для подкисления раствора желательно использовать уксусную кислоту.

Когда способ использует щелочной водный раствор, значение pH раствора может находиться в пределах между 8 и 9. Для сдвига pH в щелочную сторону может быть использован аммиак.

В соответствии с другим аспектом настоящее изобретение предусматривает способ преобразования оксидов азота (NOx) в отработанных газах, высвобождаемых из двигателя внутреннего сгорания транспортного средства, этот способ включает приведение в контакт обедненных отработанных газов с катализатором поглощения NOx в соответствии с настоящим изобретением для поглощения на нем NOx и периодическое приведение в контакт катализатора поглощения NOx с обогащенными отработанными газами для десорбции адсорбированного NOx и для преобразования NOx в N2. Двигатель внутреннего сгорания может представлять собой двигатель с компрессионным зажиганием или двигатель с системой электрозажигания. Двигатель с системой электрозажигания, как правило, запитывают с помощью бензинового топлива, но могут быть использованы и другие виды топлива, включая бензиновое топливо, смешанное с оксигенатами, включая метанол и/или этанол, со сжиженным нефтяным газом или сжатым природным газом. Двигатели с компрессионным зажиганием могут запитываться дизельным топливом, смесями дизельного топлива и биодизельного топлива или топливами, полученными с помощью синтеза Фишера-Тропша, биодизельным топливом самим по себе или природным газом самим по себе. Современные двигатели с компрессионным зажиганием включают двигатели, известные как Dilution Controlled Combustion System (DCCS), например концепцию Toyota Smoke-less Rich Combustion. Можно также обрабатывать выбросы от двигателей Homogeneous Charge Compression Ignition (HCCI). В частности, могут быть рассмотрены современные двигатели, где по существу все топливо для сгорания инжектируют в камеру сгорания перед началом сгорания.

В соответствии с другим аспектом настоящее изобретение предусматривает выхлопную систему для двигателя внутреннего сгорания (необязательно, как определено выше), эта выхлопная система содержит катализатор поглощения NOx в соответствии с настоящим изобретением.

В соответствии с другим аспектом настоящее изобретение предусматривает моторизованное транспортное средство, содержащее двигатель внутреннего сгорания и выхлопную систему в соответствии с настоящим изобретением. Моторизованное транспортное средство, как правило, содержит средства во время использования для работы двигателя в соответствии со способом преобразования оксидов азота (NOx) в отработанных газах, высвобождаемых из двигателя внутреннего сгорания транспортного средства, в соответствии с настоящим изобретением.

Чтобы настоящее изобретение было понято полнее, приводятся следующие далее Примеры, только в качестве иллюстрации и со ссылками на прилагаемые чертежи, в которых:

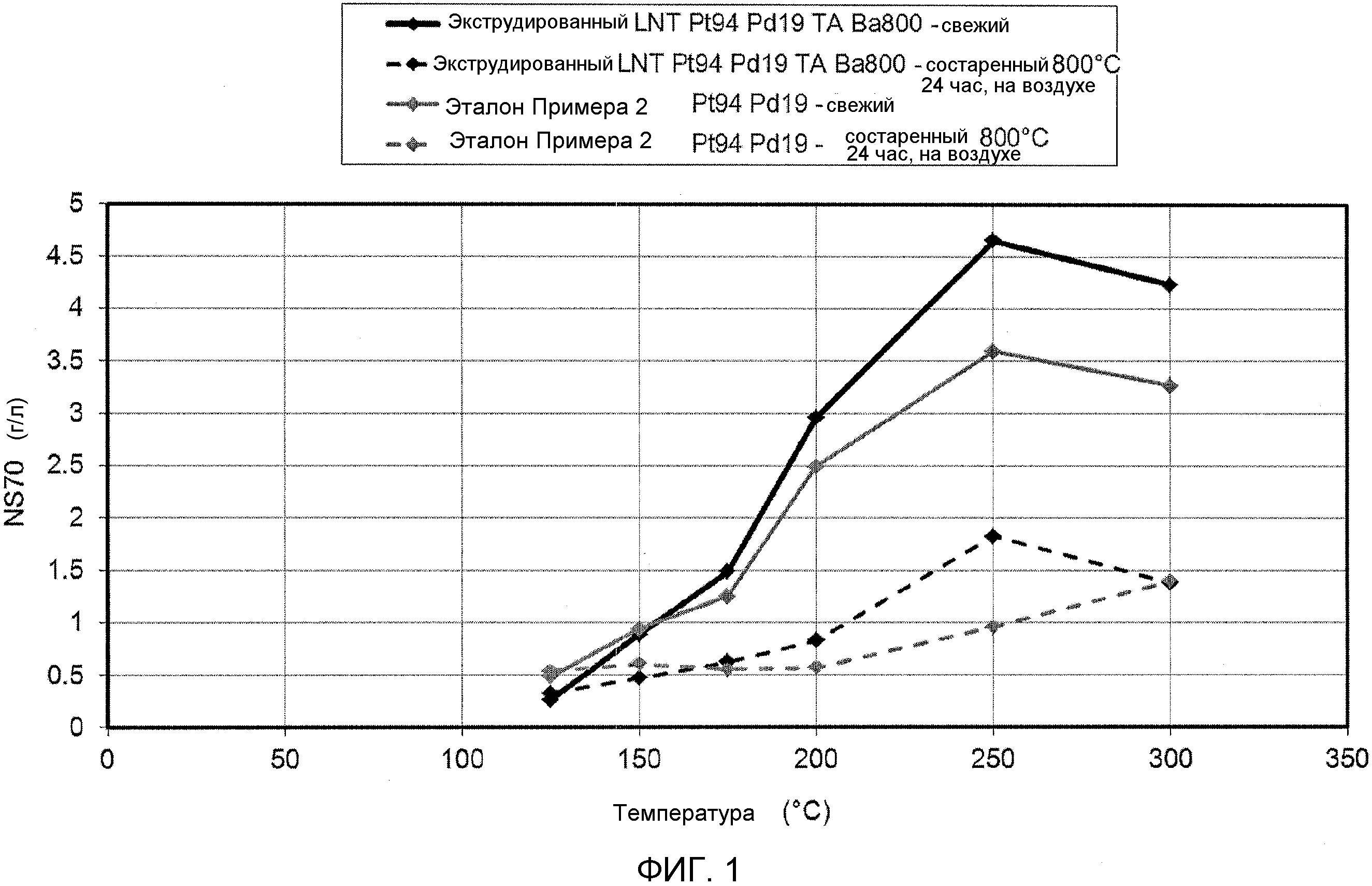

Фиг. 1 представляет собой график, показывающий точку, в которой кумулятивная эффективность по отношению к NOx падает ниже 70% (в г/л) для образца катализатора для поглощения NOx в соответствии с настоящим изобретением по сравнению с эталонным образцом при различных температурах оценки;

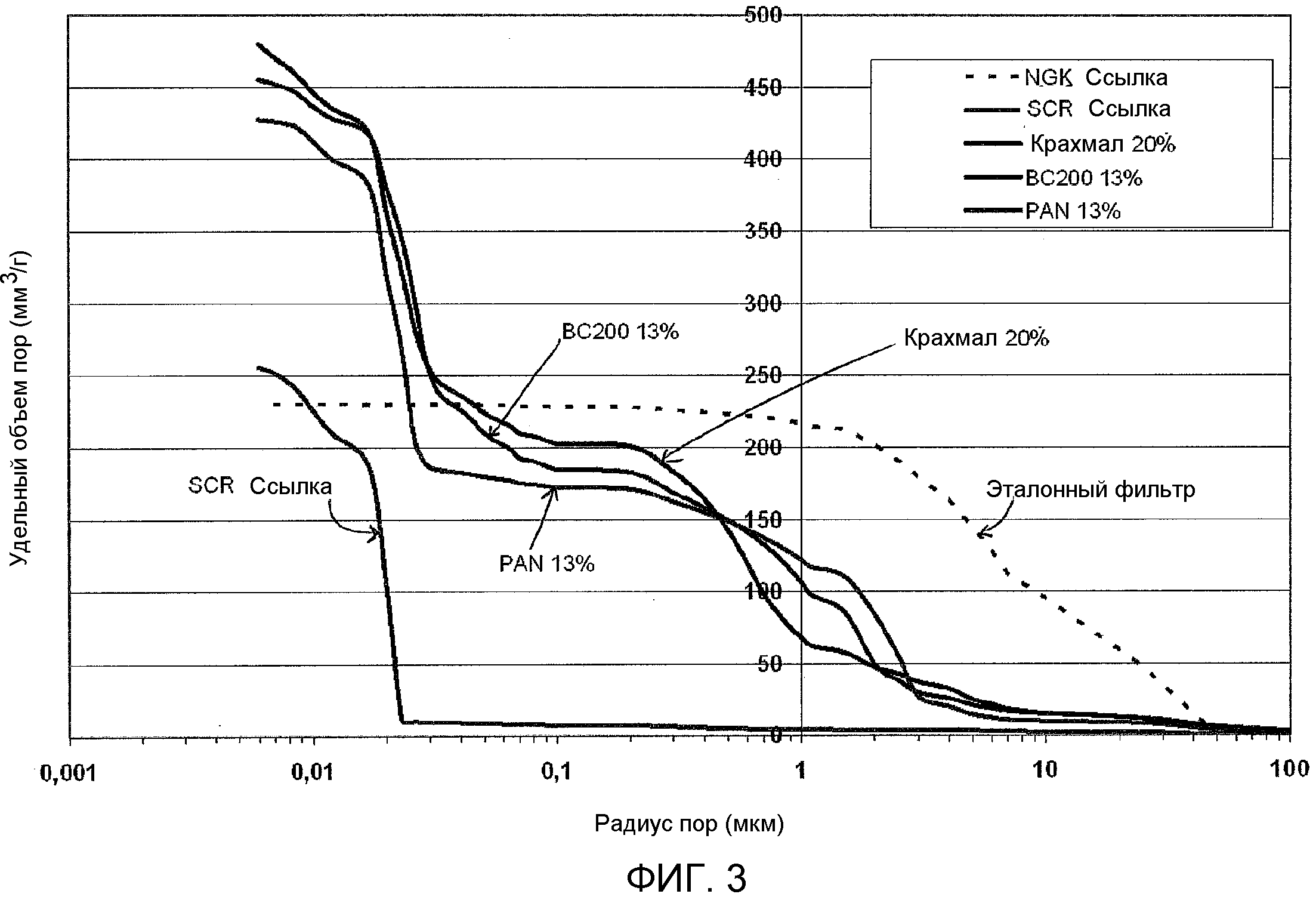

Фиг. 2 представляет собой график, сравнивающий объем пор и пористость различных материалов фильтров из V2O5/WOx-TiO2, полученных с использованием различных модификаторов пор, по отношению к Эталонному продукту, с использованием проточной конфигурации; и

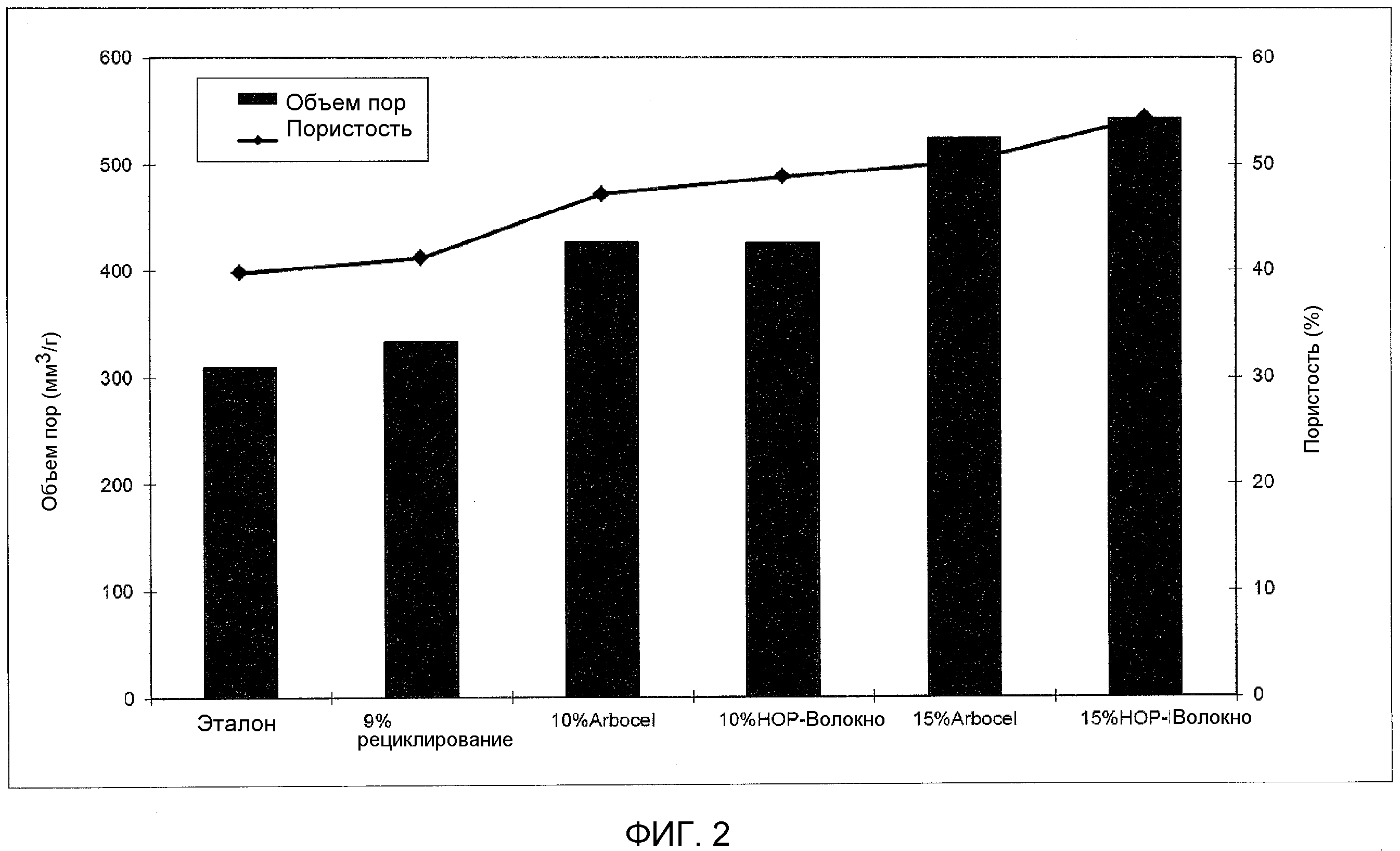

Фиг. 3 представляет собой график, показывающий объем пор в зависимости от радиуса пор для ряда модификаторов пор по отношению к Эталонному фильтру из V2O5/WOx-TiO2 и к коммерчески доступному носителю фильтра с протеканием через стенки.

ПРИМЕР 1 - Экструдированная твердая масса

Соответствующее количество CeO2 смешивают со стекловолокном и порошкообразным синтетическим бёмитом (Pural SB) и перерабатывают в водном растворе уксусной кислоты со значением pH 3,5 в виде формуемой и текучей глинообразной массы, содержащей 1,2% масс. целлюлозы (CMC-QP10000H (Nordmann)) и 1,0% масс. органического вспомогательного агента PEO Alkox (полиэтиленоксида). Количественные пропорции исходных материалов выбирают таким образом, что активный материал готовой твердой массы катализатора содержит 69% масс. CeO2, и 23% масс. γ-Al2O3, и 8% масс. стекловолокна. Формуемую смесь экструдируют в виде массы катализатора с сотовой структурой с непрерывными каналами и с круговым поперечным сечением, демонстрирующим плотность ячеек 300 cpsi (46,5 ячейки на кв. см) (ячеек на квадратный дюйм). Затем, массу катализатора сушат вымораживанием в течение 1 часа при 2 мбар в соответствии со способом, описанным в WO 2009/080155 (полное содержание которого включается в настоящий документ в качестве ссылки) и кальцинируют при температуре 580°C с формированием твердой массы катализатора. Экструдированный монолитный носитель имеет площадь втекания с диаметром приблизительно 14 см и проточную длину приблизительно 19 см. Стержень 1 дюйм × 3 дюйм (2,5×7,5 см) вырезают из этого образца для получения катализатора.

Пример 2 - Получение катализатора

Стержень 1 дюйм × 3 дюйма (2,5×7,5 см) из Примера 1 импрегнируют Pt и Pd с помощью общего способа поглощения: нитрат Pt (0,988 г, анализ Pt 10,08%) и нитрат Pd (1,037 г, анализ Pd 1,94%) разбавляют в деминерализованной воде с получением 50 мл раствора. Твердую массу помещают в этот раствор таким образом, что она является полностью погруженной, затем оставляют стоять в течение в целом 24 часов. Твердую массу удаляют из раствора, избыток раствора удаляют с использованием потока сжатого воздуха, затем сушат в потоке воздуха при 100°C. Твердую массу затем кальцинируют при 500°C в течение 1 часа (постепенно поднимая температуру при 4°C/мин). Анализ с помощью ICP (индуктивно связанной плазмы) осуществляют на оставшемся растворе и подтверждают, что остается <1% Pt/Pd. Барий добавляют посредством глубокого импрегнирования: ацетат бария (8,88 г) растворяют в деминерализованной воде с получением 50 мл раствора (55,3 г). Стержень погружают в раствор в течение 1 минуты, затем избыток раствора удаляют с помощью потока сжатого воздуха. Масса раствора, поглощенного стержнем = 9,70 г. Стержень сушат и кальцинируют, как описано выше.

Эталонный стержень приготавливают следующим образом: к суспензии оксида алюминия (4494 г гамма оксида алюминия при 44,5% твердых продуктов в тигле) добавляют нитрат Pt (540 г, анализ Pt 10,07%) и нитрат Pd (73 г, анализ Pd 15,14%) при перемешивании. Полученную промывку для нанесения оставляют стоять в течение 1 часа, после чего последовательно добавляют оксид церия (2083 г), ацетат бария (861 г) и ацетат церия (565 г) при перемешивании. Деминерализованную воду добавляют до получения содержания твердых продуктов в тигле 42,5%, а затем - 0,5% масс. гидроксиэтилцеллюлозного загустителя. Полученную промывку для нанесения дозируют на стандартный керамический монолит (4,66 дюйма × 3 дюйма (12×7,5 см), 400 cpsi (62 ячейки на кв.см), толщина стенок 6 тысячных дюйма (0,01 см)) с использованием способов, описанных в WO 99/47260 (полное содержание которого включается в настоящий документ в качестве ссылки), сушат в потоке воздуха при 100°C и кальцинируют при 500°C в течение 1 часа. Стержень объема, эквивалентного образцу Примера 1, берут для получаемого в результате катализатора.

ПРИМЕР 3 - Исследование хранения NOx

Как катализированный экструдированный твердый продукт, так и эталонный образец Примера 2 представляют собой нижний слой полностью приготовленного катализатора поглощения NOx. В полностью приготовленном катализаторе поглощения NOx, оба образца должны бы были покрываться дополнительным слоем, содержащим родий на носителе из оксида алюминия или стабилизированного диоксида циркония. Нижний слой полностью приготовленного катализатора поглощения NOx конструируют для хранения NOx, и поэтому его активность при хранении NOx может быть оценена независимо от дополнительного слоя.

Указанные выше образцы исследуют на лабораторном устройстве для исследования активности синтетических катализаторов (SCAT) при исследовании хранения NOx. Используемые газовые смеси приведены в Таблице 1.

|

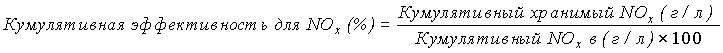

Исследование состоит из стадии предварительного кондиционирования для очистки катализатора от любого хранимого NOx с последующей стадией хранения. Его повторяют для шести различных температур оценки: 125, 150, 175, 200, 250 и 300°C. Стадия предварительного кондиционирования состоит из постепенного подъема температуры до 450°C (при 40°C/мин в N2) с последующим нахождением в течение 120 сек в обогащенной газовой смеси, после того как температура стабилизировалась. Затем образцу позволяют охладиться в N2 до температуры оценки исследования. Вводят обедненную газовую смесь (без NO) и позволяют ей стабилизироваться, затем наступает период хранения с введением NO в газовый поток. Кумулятивную эффективность для NOx отслеживают, когда проходит период хранения. Она определяется как:

Период хранения NOx продолжается до тех пор, пока кумулятивная эффективность для NOx не падет ниже 70%. Кумулятивный NOx, хранимый в этой точке (в г/л), представляет собой величину хранения NOx при 70% или "NS70", график этой величины может быть построен для различных температур оценки.

После начального исследования на несостаренных (или "свежих") образцах образцы состаривают в печи при 800°C в течение 24 часов на воздухе и повторно исследуют состаренные образцы.

Результаты оценок показаны на Фиг. 1, на которой образец в соответствии с настоящим изобретением упоминается как "экструдированный LNT". Можно увидеть, что импрегнированная экструдированная твердая масса в соответствии с настоящим изобретением показывает лучшую активность при хранении NOx, чем эталон, как свежий, так и состаренный при всех температурах в пределах между 175 и 300°C включительно.

Одно из преимуществ изделия Примера 2 заключается в том, что, когда он полностью приготовлен для включения слоя, содержащего родий, катализатор как целое содержит экструдированную твердую массу, покрытую одним слоем. В противоположность этому эталонный образец содержит монолитный носитель, имеющий два слоя. Два слоя могут уменьшить поперечное сечение канала протекания, приводя к увеличению обратного давления или, если это обратное давление компенсируют, нагружая меньше промывки для нанесения (в г/дюйм3 (в г/куб.см)), общая активность катализатора может уменьшаться.

ПРИМЕР 4 - Экструдированный фильтр на основе V2O5/WOx-TiO2

Эталонную экструдированную твердую массу из V2O5/WOx-TiO2 приготавливают подобно Примерам 1 и 5 посредством перемешивания компонентов A, B, F и S, как приведено в Таблице 1, с водой, с получением замешиваемой пасты. Добавляют добавки H (модификатор пор), и материал замешивают в течение 10 мин для диспергирования модификаторов пор. Полученную композицию экструдируют, сушат и кальцинируют, как описано в Примерах 1 и 5. Необходимо отметить, что процентные количества неорганических твердых продуктов, присутствующих в готовом кальцинированном изделии, составляют 100%. Количества добавок (здесь H и S), которые удаляют при выжигании в течение кальцинирования, приводятся в % масс. по отношению к 100% содержания неорганических твердых продуктов.

|

A1 = TiW (98,9%, MC 10/Cristal)

A2 = V2O5 от AMV (78% V2O5, GFE)

B1 = Бентонит (90%, ACE/Mizuka)

B2 = Каолин (97,9% TK0177/Thiele)

B3 = SiO2 (100%, Tixosil/Novus)

F1 = Стекловолокно (Vetrotex 4,5 mm/Saint Gobain)

H1 = Целлюлоза (QP10000H/Nordmann)

H2 = PEO (Alkox/Alroko)

H3 = Zusoplast (Zschimmer&Schwarz)

S1 = MEA (Imhoff & Stahl)

S2 = NH3

S3 = C3H6O3 (Fauth)

Следующие далее модификаторы пор используют вместо Экструзионных добавок H1, H2 и H3 в Таблице 2, при этом показанные количества приведены по отношению к общей массе неорганических твердых продуктов в составе Таблицы 2.

|

Пористость, и объем пор, и радиус пор можно измерить, например, с использованием ртутной интрузионной порометрии.

Результаты в Таблице 3, включая объем пор и пористость, также представлены на Фиг. 2. Из этих результатов можно увидеть, что пористость и объем пор Эталона могут быть повышены с помощью соответствующего выбора модификаторов пор, так что экструдированную твердую массу, полученную при использовании таких модификаторов пор, можно использовать при изготовлении фильтров с протеканием через стенки.

Эти результаты являются характерными для увеличения свойств пористости, объема пор, и тому подобное, независимо от активных компонентов твердой экструдированной массы. То есть, хотя увеличение пористости и объема пор, и тому подобное, настоящего Примера 6 иллюстрируют с использованием активных материалов V2O5/WOx-TiO2, принципы увеличения пористости и объема пор, и тому подобное, описанные в настоящем Примере 6, могут применяться к экструзии любого активного материала, например экструдированной твердой массы для использования в фильтре для бензиновой сажи, содержащем тройной катализатор, поскольку модификаторы пор выжигают в процессе кальцинирования, они оставляют после себя активные материалы и наполнители, и тому подобное, как неорганические твердые продукты.

Фиг. 3 сравнивает объем пор другого Эталона с твердыми экструдированными материалами V2O5/WOx-TiO2, полученными с использованием других модификаторов пор, приведенных в Таблице 2, по сравнению также с коммерчески доступным фильтром с протеканием через стенки (NGK). Из графика можно увидеть, что включение модификаторов пор улучшает пористость и объем пор Эталонной экструдированной твердой массы, так что материалы имеют свойства, близкие к коммерчески доступным фильтрам с протеканием через стенки.

ПРИМЕР 5 - Экструдированный фильтр с протеканием через стенки с катализатором для поглощения NOx

Это предсказательный пример. Экструдированный монолитный носитель может быть получен из формуемой и текучей глинообразной массы Примера 1, за исключением того, что в целом 13% масс. смеси модификаторов пор Rettenmaier BC200, природного целлюлозного материала и полиакрилонитрил волокна (PAN) могут быть добавлены для получения формуемой и текучей глинообразной массе. Количественные пропорции исходных материалов выбирают таким образом, что активный материал готовой твердой массы катализатора содержит 69% масс. CeO2, и 23% масс. γ-Al2O3, и 8% масс. стекловолокна. Как правило, можно было бы ожидать, что полученный продукт должен иметь средний размер пор приблизительно 10 мкм.

Кальцинированный экструдированный монолитный носитель может быть импрегнирован загущенной средой для импрегнирования, содержащий нитрат платины, нитрат палладия и ацетат бария, с использованием способов, описанных в WO 99/47260 (полное содержание которого включается в настоящий документ в качестве ссылки). Полученный импрегнированный носитель может затем быть высушен и обожжен. Слой покрытия для нанесения, содержащий стабилизированный диоксид циркония и нитрат родия, может быть нанесен на импрегнированный носитель. Эта система, импрегнированная, затем снабженная покрытием, может затем быть высушена и обожжена. Общая загрузка платины и палладия может составлять приблизительно 100 г фут-3 (2,7 г/куб. м) при содержании Pt5:Pd и бария приблизительно при 80 г фут-3 (2,2 г/куб. м). Родий может присутствовать примерно при 10 г фут-3 (0,27 г/куб. м).

Экструдированный проточный монолитный носитель, содержащий множество каналов, может быть сформирован в виде системы фильтра с протеканием через стенки, при этом множество первых каналов закупоривают на переднем крае и множество вторых каналов, не закупоренных на переднем крае, закупоривают на заднем крае, где расположение первых и вторых каналов является таким, что латерально и вертикально соседствующие каналы закупориваются на противоположных краях в виде шахматной доски, посредством вставки по существу непроницаемых для газа пробок на краях каналов в виде желаемой структуры в соответствии с Европейским патентом EP 1837063 (полное содержание которого включается в настоящий документ в качестве ссылки). Эта система фильтра также описана в SAE 810114 (полное содержание которого включается в настоящий документ в качестве ссылки). Кальцинированный продукт импрегнируют.

Для устранения каких-либо сомнений полное содержание любого документа, цитируемого в настоящем документе, и всех их включается в настоящий документ в качестве ссылок.