Результат интеллектуальной деятельности: АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, в частности к аноду для электролитического получения алюминия электролизом фторидных расплавов.

В настоящее время алюминий получают в электролизных ваннах (электролизерах) электролитическим разложением оксида алюминия (Al2O3) или, иначе, глинозема, растворенного в расплаве фторидов при температуре около 950°C. Этот метод получения алюминия называется по имени изобретателей методом Эру-Холла. Аноды для процесса электролиза изготавливают из углерода, вследствие чего аноды непрерывно расходуются в результате их окисления кислородом, выделяющимся при разложении глинозема. Вследствие применения углеродных анодов из электролизеров непрерывно выделяются оксиды и фториды углерода, а при использовании технологии самообжигающегося анода и канцерогенные полуароматические углеводороды (ПАУ), например бензапирен. Помимо экологических проблем применение расходуемых углеродных анодов не позволяет улучшить экономические показатели процесса, т.к. в себестоимости производства алюминия значительную долю представляют расходы на изготовление анодов. Поэтому с момента изобретения способа метода Эру-Холла ведутся поиски материала нерасходуемых или инертных анодов, на которых в процессе электролиза выделяется кислород. Были предложены разные классы инертных анодов: металлические, керамические и керметные. С точки зрения экономической эффективности и технической реализуемости наиболее предпочтительными являются аноды из металлических сплавов на основе железа, т.к. они обладают меньшей стоимостью, высокой электропроводностью, пластичностью и одновременно механической прочностью, легко обрабатываются и свариваются, а допустимые пределы содержания железа в алюминии наиболее высокие (ГОСТ 11069-2001).

Из патента WO 00/40783 известен анод из высокопрочной низколегированной стали, содержащий 94-98 мас.% железа и углерода, остальное - один или несколько компонентов из следующих металлов: хром, медь, никель, кремний, титан, тантал, вольфрам, ванадий, цирконий, алюминий, молибден, марганец и ниобий и, возможно, небольшое количество по меньшей мере одной из следующих добавок: бор, сера, фосфор и азот. На поверхности анода при окислении формируется оксидный слой, обладающий электрохимической активностью для выделения кислорода и имеющий низкую растворимость в расплавленном электролите. Толщина оксидного слоя такова, что снижается или предотвращается диффузия кислорода через оксидный слой к стальной поверхности анода.

Недостатком этого анода является очень высокое содержание железа, что приводит к его высокой скорости окисления. Следовательно, при достаточно низкой скорости растворения оксидного слоя, которая требуется для получения алюминия приемлемой чистоты, на аноде будет формироваться оксидный слой большой толщины. Из-за этого в оксидном слое могут возникать напряжения, которые вызывают растрескивание защитного оксидного слоя. Поэтому при длительной эксплуатации таких анодов трудно будет получить алюминий необходимой чистоты. Также при росте толщины оксидного слоя возрастает падение напряжения в аноде, что приводит к повышению удельного расхода электроэнергии.

Из патента RU 2455398 известны аноды, изготовленные из двухфазного сплава Cu-Fe-Ni, состоящего из обогащенной по железу реакционно-способной фазы и обогащенной по меди сплошной инертной фазы и содержащие от 30 до 77 мас.% меди, от 23 до 65 мас.% железа и до 15 мас.% никеля. Повышение стойкости этих сплавов достигается за счет одновременного снижения температуры электролиза и ограничения содержания никеля до величин, не превышающих 15 мас.%. Кроме того, присутствие инертной фазы в составе сплава обеспечивает равномерное окисление сплава и сдерживает его механическое разрушение после окисления и растворения реакционно-способной фазы в поверхностном слое анода.

Недостатком этих анодов является низкое содержание железа, поэтому эти аноды имеют высокую стоимость, что приводит к увеличению себестоимости производства алюминия с использованием этих анодов. Кроме того, даже при достаточно низкой скорости коррозии этих анодов содержание меди в получаемом алюминии будет выше допустимого предела 0,02 мас.%, указанного в ГОСТ 11069-2001 на первичный алюминий.

В качестве ближайшего аналога (прототипа) выбран анод из сплава на основе железа (патент US 2005/0000823), который содержит в мас.%: Fe 75-90; редкоземельные металлы, например, Y 0,5-5; Al 1-10; Cu 0-10; 0-10 Ni и другие элементы 0,5-5. Общее количество алюминия, меди и никеля составляет 5-20 мас.%, а общее количество редкоземельных металлов, алюминия и меди также составляет 5-20 мас.%. Анод используется для получения алюминия электролизом глинозема во фторидном расплавленном электролите при температуре ниже 930°C. Анод имеет электрохимически активный поверхностный оксидный слой, который в основном состоит из оксида железа. Оксид железа образуется в результате медленного окисления железа на границе сплава с оксидным слоем и медленно растворяется в электролите при электролизе, причем скорости растворения и образования оксидного слоя соответствуют друг другу. В составе анода содержится по меньшей мере до 2 мас.% одного из следующих элементов: молибден, марганец, титан, тантал, вольфрам, ванадий, цирконий, ниобий, хром, кобальт, кремний и углерод.

Недостатком прототипа является то, что в его составе содержится значительное количество алюминия. Алюминий в прототипе вводили для повышения стойкости сплава к окислению кислородом. Исследования показали, что при окислении такого анода среди других оксидов образуются оксид алюминия и алюминат железа, которые имеют повышенное электрическое сопротивление по сравнению с оксидами железа. Кроме того, потенциалалюминия во фторидных расплавах сильно отрицательнее потенциала выделения кислорода и поэтому при электролизе происходит селективное (избирательное) растворение алюминия из анодного сплава с образованием фторида алюминия. Образующийся фторид алюминия накапливается между оксидным слоем и сплавом, формируя фторидную прослойку, которая способствует развитию ускоренной фторидной деградации сплава. Поэтому в ходе эксплуатации такого анода скорость его коррозии сильно возрастает.

Общими признаками прототипа и предлагаемого анода является то, что анод изготовлен из сплава на основе железа с добавлением никеля и меди и используется для получения алюминия электролизом фторидных расплавов при температуре ниже 930°C.

Задачей настоящего изобретения является создание нового анода, используемого при получении алюминия электролизом фторидных расплавов, имеющего сбалансированный химический состав и оксидный слой, обладающий повышенной электропроводностью, защитными свойствами и увеличенным сроком эксплуатации.

Технический результат заключается в устранении фторидной прослойки под оксидным слоем, способствующей развитию ускоренной фторидной деградации анода, увеличению скорости коррозии анода и загрязнения получаемого алюминия железом.

Поставленная задача решается благодаря тому, что в аноде для получения алюминия электролизом расплавов при температуре менее 930°C, состоящем из основы, выполненной из сплава, содержащего железо, медь, никель и одну или несколько добавок молибдена, марганца, титана, тантала, вольфрама, ванадия, циркония, ниобия, хрома, алюминия, кобальта, церия, иттрия, кремния и углерода, и защитного оксидного слоя, согласно заявляемому решению основа содержит компоненты в количественном соотношении, в мас.%:

Fe - 65-96;

Cu - до 35;

Ni - до 20;

добавки молибдена, марганца, титана, тантала, вольфрама, ванадия, циркония, ниобия, хрома, алюминия (до 1), кобальта, церия, иттрия, кремния и углерода - в сумме до 5,

а защитный оксидный слой состоит главным образом из оксидов железа и комплексных оксидов железа, меди и никеля.

Изобретение дополняют частные отличительные признаки.

Основа изготовлена путем литья в металлические или песчаные формы.

Защитный оксидный слой на поверхности анода получен путем предварительного окисления основы на воздухе при температуре 850-1050°C или непосредственно в процессе электролиза окислением выделяющимся на аноде кислородом. При этом толщина оксидного слоя составляет 0,1-3,0 мм.

Защитный оксидный слой состоит главным образом из оксидов железа и комплексных оксидов железа, меди и никеля, например ферритов меди и никеля. Также в состав защитного оксидного слоя могут входить в небольшом количестве оксиды перечисленных выше добавок. Для защиты анода от окисления и фторирования в процессе электролиза состав сплава в указанном диапазоне составов выбирают таким образом, чтобы в конкретных условиях электролиза образующийся на аноде оксидный слой был плотным и электропроводным, а перенапряжение разряда ионов кислорода на оксидном слое было не более 300 мВ. Для снижения скорости окисления основы и скорости растворения защитного оксидного слоя и, следовательно, для уменьшения загрязнения получаемого алюминия железом анод должен использоваться при температуре менее 930°C.

В результате замены углеродных анодов на инертные аноды из сплава на основе железа в процессе производства алюминия из электролизера вместо оксидов и фторидов углерода будет выделяться кислород и, кроме того, не будет выбросов ПАУ. Учитывая низкую стоимость анодов из сплавов на основе железа, их высокую электропроводность и низкую скорость коррозии при температуре электролиза ниже 930°C, замена углеродных анодов напредлагаемые аноды приведет к снижению себестоимости производства алюминия электролизом расплавов. Следствием низкой скорости коррозии анода также является низкое содержание железа в производимом алюминии.

Железо в составе сплава основы анода является основным компонентом, поскольку обеспечивает низкую стоимость анодов и получение алюминия, удовлетворяющего ГОСТ 11069-2001, т.к. согласно этому стандарту допустимые пределы содержания железа в алюминии наиболее высокие (до 0,3 мас.%). При содержании железа менее 65 мас.% существенно возрастает стоимость анода и содержание других компонентов сплава в производимом алюминии, по которым ограничения в ГОСТ 11069-2001 существенно строже. При содержании железа более 96 мас.% существенно возрастает скорость окисления анодов, увеличиваются напряжения в оксидном слое, которые приводят к его растрескиванию и затем к дальнейшему увеличению скорости коррозии анода и возрастанию концентрации железа в производимом алюминии. Кроме того, из-за увеличения толщины оксидного слоя возрастает падение напряжения в аноде, что приводит к росту удельного расхода электроэнергии на производство алюминия.

Медь в составе анода увеличивает его электропроводность. Кроме того, медь во фторидных расплавах имеет потенциал, наиболее близкий к потенциалу выделения кислорода, и, следовательно, является наиболее благородным компонентом сплава. На меди и медных сплавах при окислении образуются плотные оксидные слои и медь очень устойчива к фторированию. Растворимость меди в железе при температурах менее 930°C не превышает нескольких процентов. Следовательно, при более высоких содержаниях меди в сплаве присутствуют две фазы, одна из которых обогащена по меди, а другая - по железу. Как указано в патенте RU 2455398, фаза, богатая железом, в составе двухфазного сплава растворяется и окисляется значительно быстрее второй фазы, обогащенной по меди. При этом в таком сплаве формируется поверхностный пористый слой, который замедляет дальнейшее окисление сплава и сдерживает его механическое разрушение после окисления и растворения обогащенной железом фазы. В то же время при содержании меди более 35 мас.% существенно возрастает стоимость сплава и содержание меди в алюминии, которое не должно превышать 0,05 мас.% (ГОСТ 11069-2001).

Никель в составе анода увеличивает стойкость сплава к окислению. Кроме того, при окислении никельсодержащего сплава образуется оксидный слой, содержащий феррит никеля, оксидный материал, обладающий высокой электропроводностью, низким перенапряжением выделения кислорода и низкой растворимостью в расплаве фторидов. В то же время сплавы на основе никеля склонны к образованию блокирующих слоев непроводящих фаз оксида и фторида никеля. Несмотря на неограниченную растворимость никеля в железе, при электролизе в результате селективного растворения железа из поверхностного слоя анодов Ni-Fe, также как и в случае двухфазных сплавов Fe-Cu, образуется обширная пористая зона, металлическая матрица которой обогащена по никелю [Light metals 2007, D.A. Simakov et. al., Nickel and nickel alloys electrochemistry in cryolite-alumina melts]. Поэтому при температуре электролиза ниже 930°C увеличение содержания никеля в предлагаемом аноде выше 20 мас.% приводит к ухудшению электрохимического поведения и коррозионной стойкости анода. Также при этом существенно возрастает стоимость сплава и содержание никеля в алюминии, которое не должно превышать 0,03 мас.% (ГОСТ 11069-2001).

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в таблице. Испытание анодов на коррозионную стойкость проводили при температуре 830-850°C во фторидном расплаве NaF-KF-AlF3-CaF2 с содержанием растворенного глинозема 5-6 мас.%. Образцы анодов изготавливали путем плавления шихты металлов в индукционной печи или печи сопротивления при температуре 1500-1600°C, после чего расплав выливали в металлический кокиль. После охлаждения образцы сплавов в виде стержней обтачивали до диаметра 10 мм и обрезали до длины 60-70 мм. Затем образцы анодов приваривали к стальному токоподводу и погружали в тигель с фторидным расплавом вертикально вместе с вертикально расположенным катодом из спеченного диборида титана. После погружения электродов через них пропускали постоянный ток, соответствующий анодной плотности тока 0,5-0,75 А/см2. Испытанию подвергали как образцы без предварительного окисления, так и образцы после предварительного окисления на воздухе при температуре 850-1050°C в течение 3-10 ч. Продолжительность испытания составляла 10 ч. После окончания испытания образцы анодов охлаждали и делали поперечный шлиф в середине рабочей части анода. На металлографическом микроскопе по шлифам определяли и сравнивали коррозионную стойкость образцов по уменьшению диаметра образцов и толщине образующейся пористой зоны с учетом чистоты получаемого алюминия.

Из данных таблицы следует, что анод с содержанием железа менее 65 мас.% и высоким суммарным содержанием меди и никеля (№1) демонстрирует повышенную скорость коррозии при пониженной температуре электролиза во фторидных расплавах, и это приводит к увеличению содержания меди и никеля в алюминии. При этом увеличение содержания меди и никеля в составе сплава существенно увеличивает стоимость анодов. В свою очередь, для анода с содержанием железа выше 96 мас.% (№7) скорость коррозии и содержание железа в алюминии также резко увеличивается. Поэтому, несмотря на низкую стоимость, такие сплавы не могут быть использованы в качестве инертных анодов. Аноды с содержанием железа от 65-96 мас.% (№№ 2-6) имеют оптимальное сочетание содержания железа с точки зрения стоимости сплава, скорости коррозии и чистоты получаемого алюминия.

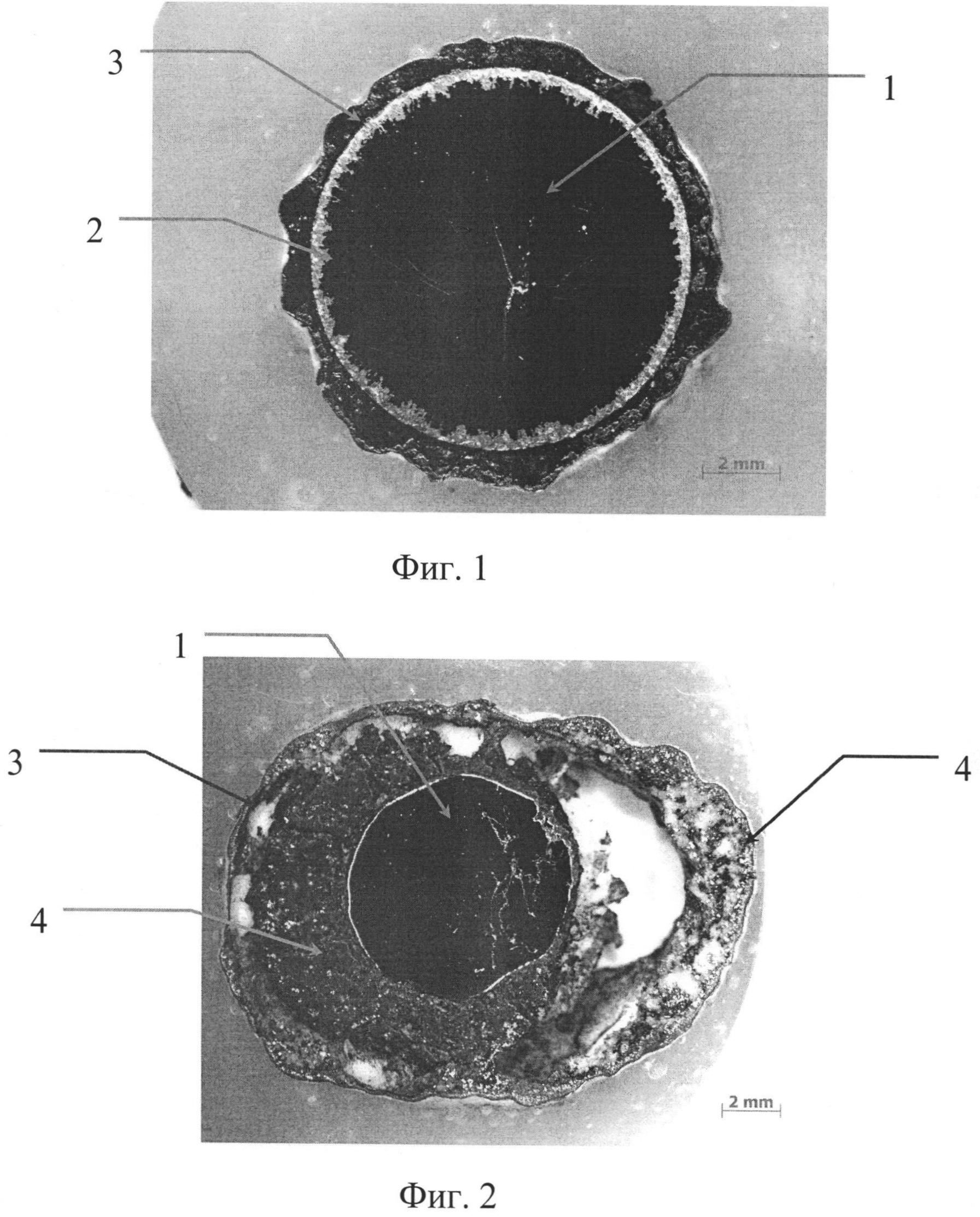

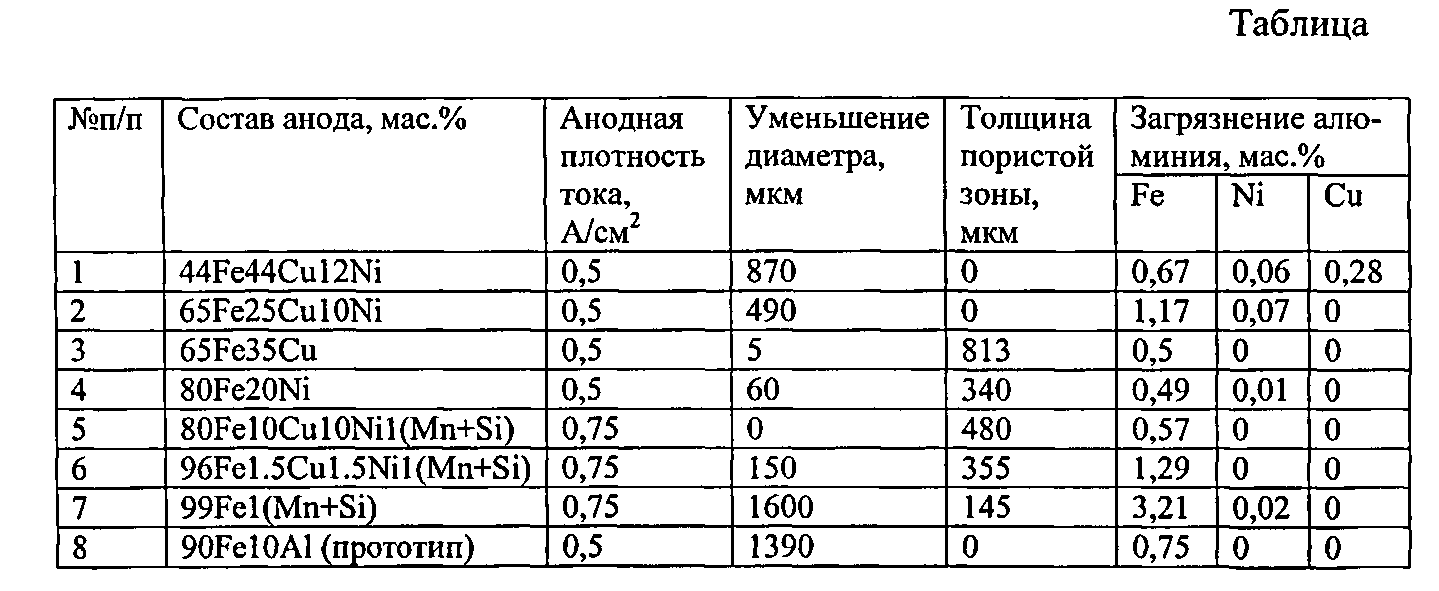

Для примера на фиг. 1 показан шлиф поперечного сечения образца 80Fe20Ni (№4 в таблице) после испытания длительностью 10 ч. На фиг. 1 видно, что в металлической основе (1) после испытания сформировался тонкий пористый слой (2), на поверхности которого находится защитный оксидный слой (3) толщиной до 1 мм. Следует отметить, что загрязнение алюминия железом для всех анодов превышает пределы, установленные в ГОСТ 11069-2001. Однако следует учитывать, что в начальный период работы анода скорость растворения компонентов анода в расплаве максимальна. Т.к. для этих сплавов окисление является основным механизмом коррозии анода, то после образования защитного оксидного слоя достаточной толщины скорость коррозии анодов снизится и, соответственно, уменьшится загрязнение алюминия. Анод по прототипу (№8) имеет высокую скорость коррозии, но при этом загрязнение алюминия железом достаточно низкое. Это объясняется селективным растворением алюминия из сплава основы анода, при котором под оксидным слоем образуется и накапливается фторид алюминия, формируя фторидную прослойку, которая способствует развитию ускоренной фторидной деградации сплава (фиг. 2). Поэтому в сплаве полностью отсутствует пористая зона. На фиг. 2 видно, что между тонким внешним оксидным слоем (3) и металлической основой (1) находится слой фторидов (4) значительной толщины. Через определенное время работы такого анода большая часть сплава будет разрушена и произойдет обрушение накопленных под оксидным слоем продуктов деградации в расплав и последует быстрый рост загрязнения алюминия железом.

Таким образом, экспериментальные данные подтверждают, что изобретение позволяет снизить скорость коррозии инертных анодов из сплавов на основе железа при получении алюминия электролизом глинозема, растворенного во фторидных расплавах при температуре ниже 930°, и, следовательно, снизить загрязнение получаемого алюминия железом. Тем самым решается поставленная задача изобретения.