Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ

Вид РИД

Изобретение

Изобретение предназначено для использования при изготовлении изделий, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках, а также в качестве пар трения.

Известен способ получения композиционного материала на основе углеродного волокна и карбида кремния путем силицирования карбонизованного углепластика (Е. Fitzer, R. Cadov, Amer. Cer. Soc. Bull., 1986, 65, 2 c. 326-335).

Недостатком способа является то, что он обеспечивает получение одинакового состава по углероду и карбиду кремния во всей массе материала. При малом же содержании карбида и большом - углерода последний выгорает в окислительной среде при температурах выше 800°C, а в абразивных средах и в парах трения быстро изнашивается. При большом содержании карбида кремния материал устойчив в окислительной среде, абразивостоек, но разрушается хрупко, что недопустимо в изделиях, повергающихся циклическому термическому и механическому воздействию.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий изготовление каркаса из углеродного волокна, уплотнение его пироуглеродом, механическую обработку полученной заготовки из УУКМ и ее силицирование. При этом заготовку из УУКМ изготавливают из двух углеродных слоев, один из которых - основной - содержит углерод с пониженной реакционной способностью к жидкому кремнию, а другой - поверхностный - с предельно высокой активностью - 100% (патент РФ 2058964, кл. С04В 35/52, 1992 г.). Данный способ позволяет изготавливать изделия с переменным содержанием карбида кремния.

Недостатком способа является то, что в нем либо операции формирования каркаса и уплотнения его углеродом повторяются дважды, что приводит, с одной стороны, к усложнению технологии изготовления, с другой стороны - к снижению адгезионной связи между слоями изделия, либо в качестве армирующего наполнителя в слоях используются существенно отличающиеся по КЛТР углеродные волокна, что приводит к расслоению материала изделия. Кроме того, и в том, и в другом случае из-за дефицита углерода со стороны рабочей поверхности изделия и наличия здесь сравнительно больших пор последние не могут быть полностью заполнены карбидом кремния и либо заполняются свободным кремнием, что приводит к излишнему охрупчиванию и снижению термостойкости материала, либо остаются недозаполненными (при удалении свободного кремния путем повышения температуры до 2000°C и выдержке в течение 1 ч), что делает рабочую поверхность проницаемой для окислителя, который проникает к основному несущему слою материала изделия.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является способ изготовления изделий из углерод-карбидокремниевого композиционного материала с переменным содержанием карбида кремния, включающий формирование каркаса из углеродных волокон, уплотнение его углеродом с получением заготовки из углерод-углеродного композиционного материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия от 20-60 до 6-12%, заполнение открытых пор материала заготовки дисперсным наполнителем и ее силицирование (пат. РФ №219468, кл. С04В 35/573, 2002 г.).

В соответствии с ним заготовку с указанным распределением открытой пористости получают путем уплотнения пироуглеродом термоградиентным методом с переменной скоростью движения зоны пиролиза (уменьшающейся в сторону несущих слоев материала изделия) непосредственно каркаса или каркаса, частично уплотненного пироуглеродом вакуумным изотермическим методом до открытой пористости не менее 40%, или каркаса, прошедшего пропитку коксообразующим связующим, отверждение и карбонизацию. Затем открытые поры материала заполняют мелкодисперсным наполнителем; полученную при этом заготовку силицируют жидкофазным методом.

Способ позволяет упростить технологию изготовления и повысить эксплуатационные характеристики изделий.

И тем не менее эксплуатационные характеристики изделий могут быть и выше, если, в частности, придать УККМ наноструктурированность.

Задачей изобретения является повышение эксплуатационных характеристик изделий.

Для решения поставленной задачи в известном способе изготовления изделий из углерод-карбидокремниевого композиционного материала с переменным содержанием карбида кремния, включающем формирование каркаса из углеродных волокон, уплотнение его углеродом с получением заготовки из углерод-углеродного композиционного материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия от 20-60 до 6-12%, заполнение открытых пор материала заготовки дисперсным углеродом и ее силицирование, в соответствии с заявленным техническим решением в качестве дисперсного углерода используют нанодисперсный углерод или его смесь с мелкодисперсным углеродом с размером частиц не более 5 мкм, а силицирование осуществляют парожидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров в интервале температур на заготовке 1300-1600°C и давлении в реакторе не более 27 мм рт.ст. при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10° (при этом меньшим размерам пор соответствует меньшая температура и меньший перепад температур и наоборот) с последующим нагревом и выдержкой заготовки при 1750-1850°C.

Кроме того, в предпочтительном варианте выполнения способа заполнение пор материала заготовки перед ее силицированием производят путем выращивания в них нанодисперсного углерода из газовой фазы.

Еще в одном предпочтительном варианте выполнения способа капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.

Использование при заполнении пор материала заготовки (заготовки из углерод-углеродного композиционного материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия от 20-60 до 6-12%) перед ее силицированием в качестве дисперсного углерода нанодисперсного углерода или его смеси с мелкодисперсным углеродом с размером частиц не более 5 мкм позволяет в сравнении с прототипом упростить введение углерода в поры материала; причем ввести последний в большем количестве со стороны защитных слоев материала, где он имеет наибольшую открытую пористость и, наоборот, в меньшем количестве со стороны несущих слоев материала будущего изделия. В результате этого происходит измельчение пор материала заготовки перед ее силицированием вплоть до наноразмеров. Тем самым создаются предпосылки для уменьшения количества входящего в каждую отдельную пору материала кремния, в результате чего его хватает в основном только на реакцию с наноуглеродом и частично - на реакцию с углеродной матрицей, т.е. свободный (не связанный в карбид) кремний остается в очень малом количестве.

Заполнение пор УУКМ заготовки дисперсным углеродом путем выращивания в них нанодисперсного углерода из газовой фазы позволяет упростить (в сравнении с пропиткой суспензией) заполнение ультратонких пор, т.к. пористый материал более проницаем для газов, чем для жидкостей, и тем самым свести их размер к наноразмерам, во-вторых, создать условия для получения наноструктурированного УККМ.

Осуществление силицирования парожидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации паров кремния в интервале температур на заготовке 1300-1600°C и давлении в реакторе не более 27 мм рт.ст. при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10° (при этом меньшим размерам пор соответствует меньшая температура и меньший перепад температур и наоборот), позволяет ввести кремний в поры материала сколько угодно малой величины вплоть до наноразмерных.

Проведение капиллярной конденсации паров кремния при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур позволяет, во-первых, исключить образование локальных перегревов в материале заготовки (причиной возникновения локальных перегревов является выделение тепла химической реакции, что в соответствии с Беленков Е.А., Тюменцев В.Α. Фазообразование при воздействии расплавов Si и Si-Me с углеродной поверхностью приводит к увеличению температуры в местах прохождения реакции на сотни градусов), приводящих к прекращению указанного процесса из-за исчезновения разницы температур между парами кремния и заготовкой, во-вторых, начать заполнение кремнием с наиболее мелких пор и тем самым добиться наиболее полного заполнения их кремнием с последующим переводом в карбид кремния.

При температуре ниже 1300°C велика вероятность конденсации паров кремния на поверхности заготовки в виде твердого покрытия. При температуре выше 1600°C велика вероятность конденсации паров кремния на поверхности заготовки в виде жидкого конденсата из-за высокой степени пересыщения парами, а это чревато тем, что наиболее мелкие поры могут оказаться незаполненными кремнием.

Кроме того, при сравнительно высокой температуре силицируемой заготовки и сравнительно высокой разнице между температурой паров кремния и заготовкой, имевших место на начальном этапе массопереноса кремния в поры материала, сравнительно мелкие поры могут оказаться не заполненными кремнием. При давлении в реакторе более 27 мм рт.ст. замедляется скорость испарения кремния.

Осуществление последующего нагрева и выдержки заготовки при 1750-1850°C в течение 1-2 часов позволяет завершить процесс карбидизации кремния и углерода (причем не только мелко- и/или нанодисперсных частиц углерода, но и частично углерода матрицы).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность обеспечить в изделиях из УККМ с переменным содержанием карбида кремния, а значит, и в целом УККМ, наноструктурированности и существенно уменьшить содержание в нем свободного кремния.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные характеристики изделия, такие как стойкость к тепловому удару и прочность, обусловленные наноструктурированностью защитных и несущих слоев материала, а также повышается жаростойкость его защитных слоев, обусловленная высоким содержанием в материале карбида кремния и низким содержанием свободного кремния. Кроме того, высокая стойкость к тепловому удару и высокая прочность изделия из УККМ обусловлена низким содержанием SiC и Si в УККМ несущих слоев в материале изделия.

Способ осуществляют следующим образом.

Формируют каркас из углеродных волокон. Уплотняют его углеродом с получением заготовки из УУКМ с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия от 20-60 до 6-12%.

Затем открытые поры материала заготовки из УУКМ заполняют нанодисперсным углеродом или его смесью с мелкодисперсным углеродом с размером частиц не более 5 мкм.

В предпочтительном варианте выполнения способа заполнения пор материала заготовки дисперсным углеродом перед ее силицированием производят путем выращивания в них нанодисперсного углерода из газовой фазы.

После этого заготовку силицируют парожидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров в интервале температур на заготовке 1300-1600°C и давлении в реакторе не более 27 мм рт.ст. при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10°. При этом для обеспечения возможности заполнения мельчайших пор на заготовке устанавливают либо сравнительно низкую температуру (в интервале 1300-1600°C), либо при сравнительно высокой температуре устанавливают сравнительно небольшой перепад между температурой паров кремния и силицируемой заготовкой.

В предпочтительном варианте выполнения способа капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур. Затем заготовку нагревают и выдерживают при 1750-1850°C.

Ниже приведены конкретные примеры конкретного выполнения способа.

Пример 1.

Одним из вариантов известного способа в соответствии с пат. РФ №2194683, 2002 г. изготовили (на основе каркаса тканепрошивной структуры из углеродной высокомодульной ткани марки УТ-900 и пироуглеродной матрицы) заготовку ⌀н160×⌀вн60×h150 мм и 2 образца-свидетеля к ней высотой 50 мм каждый, выполненные в виде припуска к указанной заготовке из УУКМ с открытой пористостью, изменяющейся от внутренних защитных слоев к несущим слоям материала будущего изделия от 54% до 8%. (Примечание: для определения открытой пористости материала по толщине заготовки из одного образца-свидетеля вырезали обечайки толщиной 5 мм. Из образца-свидетеля было вырезано 5 обечаек.)

Затем заготовку пропитали суспензией нанодисперсных частиц углерода в воде с содержанием частиц ~40 об.%. Пропитку производили при перепаде давления от внутренней поверхности к наружной - 10 атм и воздействии ультразвука для предотвращения агрегации частиц и ускорения пропитки. Затем заготовку сушили до удаления воды. После этого в порах материала вырастили углеродные нанотрубки (УНТ). Для этого заготовку пропитали предкатализатором, а именно: азотнокислотным никелем, и высушили при 80°C.

Выращивание УНТ провели по режиму: температура 800°C, Ρ атм, среда - метан с расходом 2 м3/ч, время выдержки при 800°C - 12 ч.

После этого заготовку силицировали парожидкофазным методом, осуществляя массоперенос кремния в поры материала путем капиллярной конденсации его паров при температуре на заготовке 1300-1600°C и давлении в реакторе 27 мм рт.ст., при температуре паров кремния, превышающей температуру заготовки.

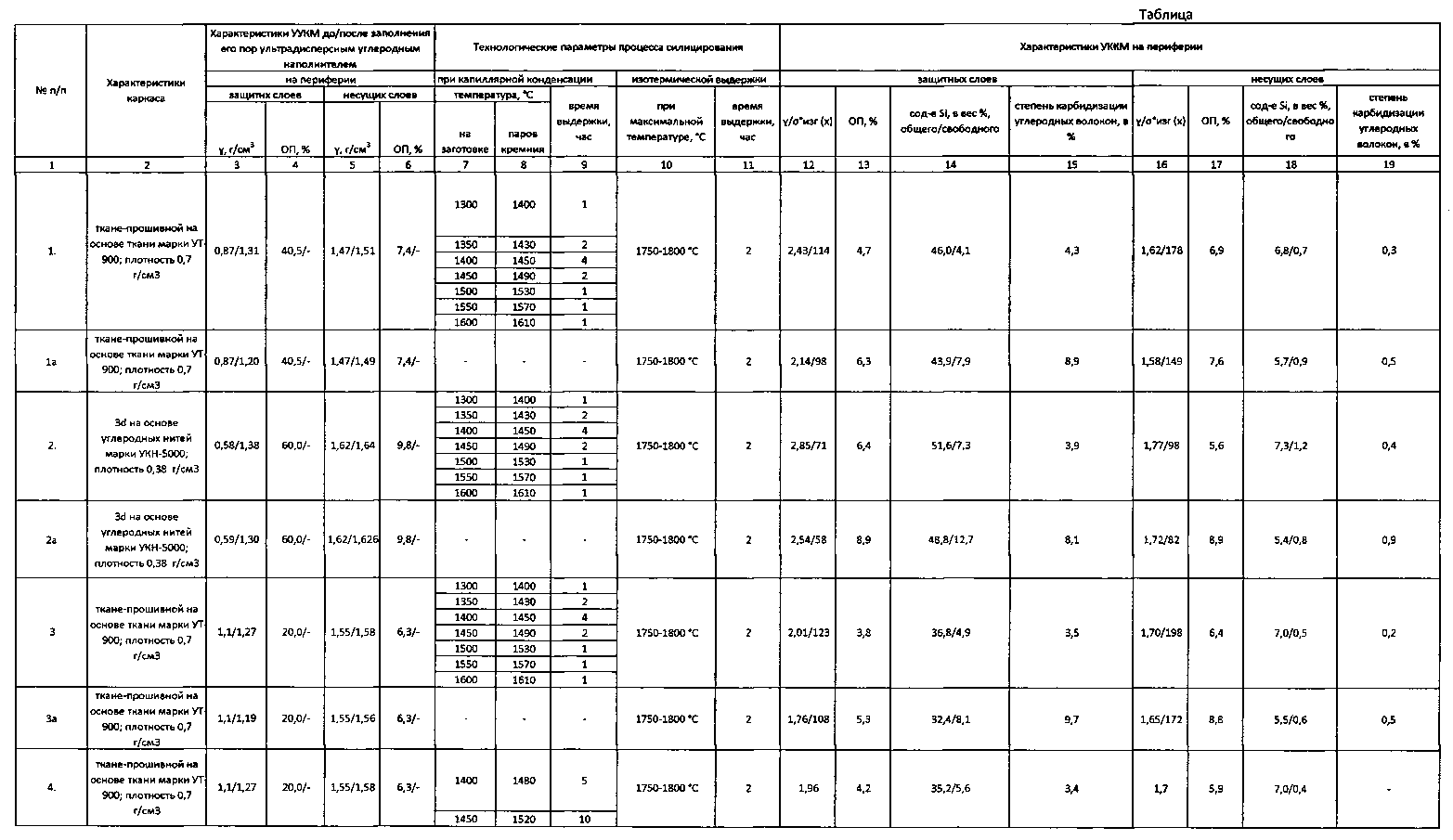

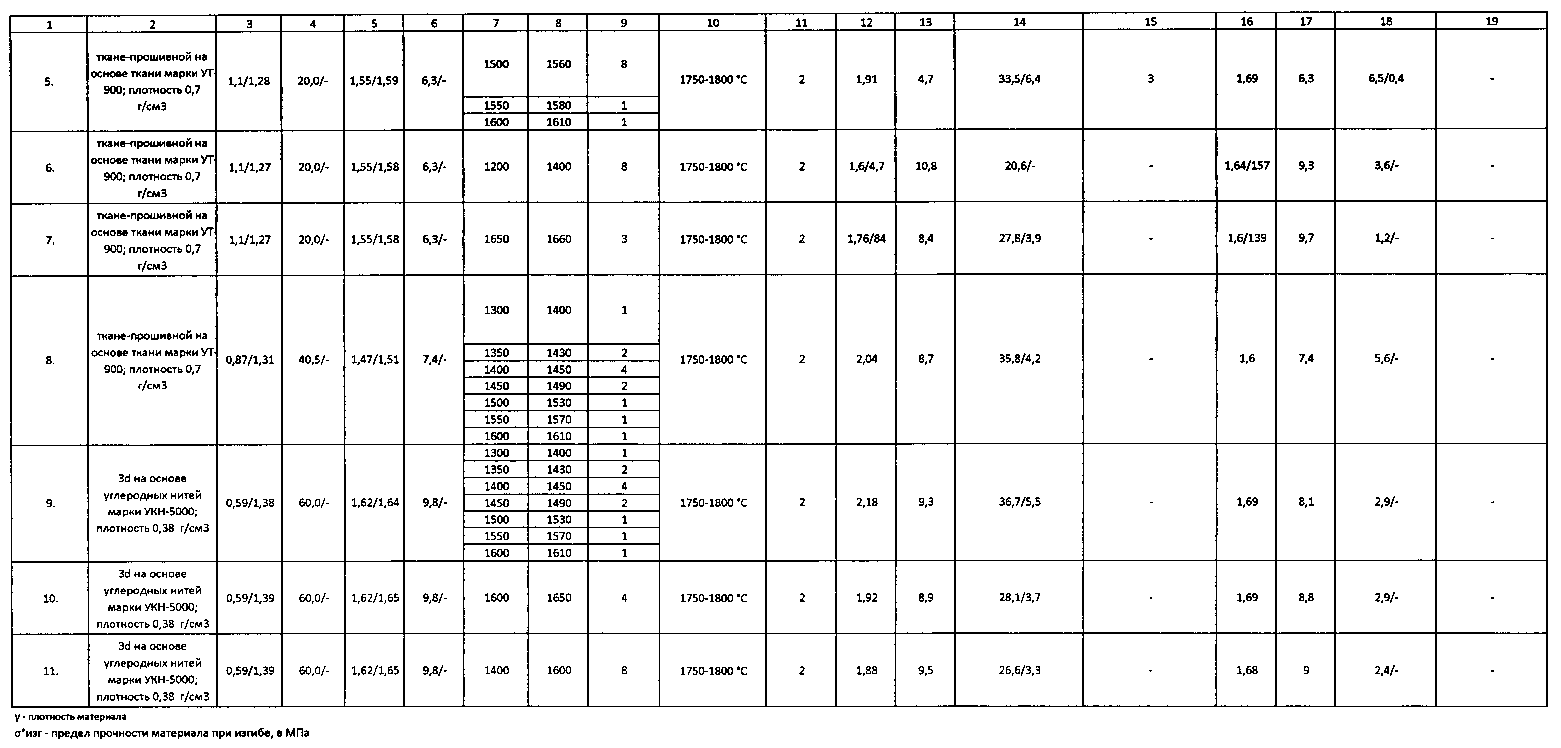

Конкретные технологические параметры процесса силицирования и получаемые при этом результаты приведены в таблице.

Пример 2.

Заготовку для процесса силицирования изготовили аналогично примеру 1 с тем существенным отличием, что для ее изготовления использовали каркас структуры 3d, сформированный на основе высокомодульных углеродных волокон марки УКН-5000.

Конкретные технологические параметры процесса силицирования и получаемые при этом результаты приведены в таблице.

Остальные примеры (3, 4, 5) конкретного выполнения способа с указанием получаемых при этом результатов, в том числе и примеры 1 и 2, но в более кратком изложении, приведены в таблице.

Здесь же приведены примеры 5-11, в которых либо температура на заготовке выходит за заявляемые пределы (примеры 6-9), либо нет соответствия разницы температур (между парами кремния и заготовкой) температуре заготовки (примеры 10, 11).

Здесь же приведены примеры 1а, 2а и 3а изготовления изделий в соответствии со способом-прототипом.

Из таблицы видно следующее:

1. Изготовление изделий в соответствии с заявленным способом (примеры 1, 2, 3, 4) позволяет получить УККМ с более высоким содержанием карбида кремния, с меньшим содержанием свободного кремния и меньшей степенью карбидизации углеродных волокон в защитных слоях материала, а также с более высокой прочностью как в несущих, так и защитных слоях материала, чем по способу-прототипу (сравни пример 1 с примером 1а, пример 2 - с примером 2а и пример 3 - с примером 3а).

2. Изготовление изделий с отклонением от заявляемых пределов приводит к существенному снижению содержания карбида кремния в защитных слоях материала, повышению содержания свободного кремния, а также к увеличению степени карбидизации углеродных волокон и снижению прочности материала (примеры 6-11).