Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВОЛОКОН, ПОКРЫТЫХ ИЗ ЖИДКОЙ ФАЗЫ ТОЛСТОЙ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКОЙ

Вид РИД

Изобретение

Областью настоящего изобретения является область нанесения покрытия на волокна из жидкой фазы, и оно относится, в частности, но не исключительно, к устройству и способу, позволяющим получить толстое и равномерное покрытие металлом волокна, в промышленных условиях производства.

В частности, в области авиации постоянной целью является оптимизация стойкости деталей при минимальных массах и габаритах. Так, например, некоторые детали могут теперь содержать вставку из композитного материала с металлической матрицей. Такой композитный материал содержит матрицу из металлического сплава, например, сплава титана, в которой простираются волокна, например керамические волокна из карбида кремния. Такие волокна обладают намного большей прочностью на растяжение, чем у титана (обычно 4000 МПа против 1000 МПа) и обычно в три раза более высокой жесткостью. Таким образом, именно волокна принимают на себя усилия, а матрица из металлического сплава обеспечивает передачу нагрузок между волокнами, выполняет функцию связующего с остальной частью детали, а также функцию защиты и разделения волокон, которые не должны контактировать друг с другом. Кроме того, керамические волокна являются прочными, но хрупкими и обязательно должны быть защищены металлом.

Эти композитные материалы могут применяться для получения дисков, валов, корпусов пневмо- или гидроцилиндров, картеров, траверс, как усиления монолитных деталей, таких как лопатки, и т.д. Они могут также найти применение в других областях, где к детали прикладывается поле объемных сил, например, камеры высокого давления, такие как резервуар для жидкости или газа под давлением.

Чтобы получить такую вставку из композитного материала, предварительно формируют нити, называемые "покрытыми нитями", содержащие арматуру, образованную из керамического волокна, покрытого металлической оболочкой. Покрытие из металла придает нити более высокую жесткость, а также лучшую стойкость, что полезно при манипуляциях с ней. Получение нитей из композитного материала, или покрытых нитей, может осуществляться различными способами, например осаждением металла из паровой фазы на волокно в электрическом поле, электрофорезом из металлического порошка, или же путем покрытия волокон погружением их в ванну жидкого металла.

Один способ покрытия волокон путем погружения в ванну расплавленного металла представлен в патентной заявке EP 1995342 или в патенте EP 0931846, поданных от имени заявителя. Патент EP 0931846 описывает способ нанесения металлического покрытия на волокна из жидкой фазы, причем этот способ предназначен, в частности, но не исключительно, для покрытия волокон металлами и металлическими сплавами, имеющими высокую температуру плавления. В этом способе жидкий металл удерживается во взвешенном состоянии (левитации) в подходящем тигле, при подходящей температуре, чтобы подавить, по меньшей мере, частично, контакт со стенками тигля. Левитации добиваются благодаря электромагнитным средствам, окружающим тигель. Керамическое волокно, удерживаемое в натянутом состоянии средствами натяжения, протягивают через ванну металла. Устройство позволяет по желанию пропускать волокно через тигель, чтобы оно нагружалось металлом, пересекая ванну металла, или заставить его обойти тигель. Скорость пропускания волокна через ванну металла устанавливается в зависимости от желаемой толщины металла на волокне. Учитывая вязкоупругие свойства расплавленного титана, скорость, дающая наибольшую толщину титана, составляет около 3 м/с.

Одна из проблем, которые стоят перед этими способами высокоскоростного нанесения покрытия на керамические волокна, связана с необходимостью быстрого охлаждения покрытой нити после ее прохождения через шар жидкого металла. В аналоге охлаждение проводится в колонне, в которой проходит нить и которая содержит множество охлаждающих сопел, которые выбрасывают воздух в направлении нити на ее выходе из шара металла. Известно, что нить нужно охлаждать до температуры примерно 500°C, чтобы получить надежное затвердевание. В случае волокна из карбида кремния толщиной 140 микрон, которое выходит из ванны жидкого титана при 1700°C и которое движется со скоростью 3 м/с, обычно нужна колонна высотой один метр, чтобы получить желаемое затвердевание, при выбросе воздуха под давлением 2 бара.

Недостатками, связанными с этим способом, являются, во-первых, большие размеры установок, а также, и это самое главное, посредственное качество нити, из-за появления нестабильностей в диаметре покрытой оболочкой нити, что дает металлическому покрытию волнистый внешний вид. Эти продольные нестабильности тем более заметны, чем больше толщина оболочки по сравнению с толщиной волокна. Одним из последствий является риск разрыва покрытой нити, на уровне ограничений ее диаметра, при ее наматывании на барабаны для хранения после нанесения покрытия.

Чтобы избежать этого, специалисты ограничиваются в настоящее время относительно высокими долями волокон, причем доля волокон определяется как отношение диаметра исходного волокна к диаметру покрытой нити. Однако желательно иметь возможность получать нити, имеющие относительно большую толщину оболочки, то есть с низкой долей волокон, во всяком случае, ниже 35%, как указано в патентной заявке EP 0931846. Получение нитей с низкой долей волокон упирается в явление продольной нестабильности толщины оболочки, которое вызвано сдвигом скоростей внутри мениска жидкой оболочки, увлекаемой волокном, и естественной тенденцией жидкости принимать положение, в котором ее поверхностное натяжение минимально. Так как идеальной формой жидкости, свободной от деформации, является сфера, оболочка имеет тенденцию деформироваться, чтобы принять форму, близкую к форме цепочки капелек, которые несет волокно. Эта продольная нестабильность оболочки тем более выражена, чем ниже доля волокон и чем больше время, отведенное для охлаждения.

Задача настоящего изобретения заключается в том, чтобы устранить эти недостатки, предложив способ и устройство, которые устраняют, по меньшей мере, некоторые из недостатков уровня техники и, в частности, которые позволяют отвердить жидкую оболочку до возникновения явлений продольной нестабильности.

С этой целью объектом изобретения является устройство нанесения металлического покрытия на волокна из жидкой фазы, включающее тигель, содержащий ванну жидкого металла, через которую протягивается волокно для того, чтобы нанести на него этот металл, причем упомянутое устройство дополнительно содержит систему охлаждения, размещенную за упомянутой ванной металла, для затвердевания металлической оболочки, созданной вокруг упомянутого волокна за счет капиллярности, отличающееся тем, что упомянутая система охлаждения содержит по меньшей мере одно сопло для выброса сжатого газа в направлении покрытой нити, и тем, что система выполнена таких размеров, чтобы металл затвердевал на поверхности покрытой нити при прохождении на длину, меньшую или равную 200 мм.

Сжатый газ производит двойной эффект: с одной стороны вентиляция, которая ускоряет охлаждение посредством конвекции, а с другой стороны охлаждение, создаваемое в результате его расширения. Охлаждение на длине менее 200 мм позволяет отвердить металлическую оболочку, образующую покрытие волокон, прежде чем эта оболочка деформируется, и возникнут колебания ее диаметра. Эта малая длина существенна, когда стремятся получить нить с низкой долей волокон, то есть с большой толщиной оболочки по сравнению с диаметром волокна, без необходимости снижения скорости продвижения волокна, которая может обычно оставаться порядка 3 м/с.

Выгодно размещать упомянутое сопло на расстоянии менее 5 мм от ванны жидкого металла. Вызывая охлаждение как можно ближе к ванне металла и к мениску жидкого металла, приставшего к волокну, и отверждая оболочку как можно быстрее, избегают волнообразной деформации жидкой оболочки.

В одном частном варианте реализации система охлаждения содержит два ряда трубок, каждая из которых содержит по меньшей мере одно сопло, находящихся против друг друга по обе стороны нити на ее выходе из жидкого металла.

Предпочтительно, сопло или сопла приспособлено(ы) выбрасывать газ в направлении, составляющем с направлением продвижения покрытой нити угол меньше 30°. Такая ориентация исключает то, что газ достигнет поверхности расплавленного металла и вызовет из-за этого охлаждение расплавленного металла, а также возможные возмущения на упомянутой поверхности.

Предпочтительно, сопло или сопла имеют форму щели, проделанной в трубке и простирающейся перпендикулярно направлению продвижения покрытой нити.

В одном частном варианте реализации описанное выше устройство дополнительно содержит подвижный ролик, способный смещать волокно для того, чтобы оно проходило или нет через ванну жидкого металла, а система охлаждения размещена вдоль покрытой нити, между упомянутой ванной жидкого металла и упомянутым подвижным роликом. Так как система охлаждения заявленного устройства имеет малую длину, она может размещаться очень близко от жидкого металла и не взаимодействовать при этом с существующими системами подвижных роликов.

Предпочтительно, в этом варианте, система охлаждения содержит два ряда трубок, каждая из которых имеет по меньшей мере одно сопло для выброса сжатого газа, причем упомянутые ряды размещены с обеих сторон покрытой нити на ее выходе из жидкого металла, вдоль двух плоскостей, параллельных друг другу и параллельных покрытой нити, чтобы покрытая нить могла двигаться между этими плоскостями под действием упомянутого подвижного ролика, входя или выходя из упомянутой ванны жидкого металла. Таким образом, заявленное устройство совместимо с существующим устройством нанесения покрытия, таким как описанное в патенте EP 0931846.

Изобретение относится также к покрытой нити, состоящей из керамического волокна, покрытого металлической оболочкой с помощью такого устройства, как описано выше.

Наконец, изобретение относится к способу получения покрытой нити с долей волокон ниже 35%, исходя из волокна, протягиваемого через ванну жидкого металла, содержащуюся в тигле, а затем охлаждаемого за упомянутой ванной металла для затвердевания металлической оболочки, создаваемой вокруг упомянутого волокна за счет капиллярности, отличающемуся тем, что он включает пропускание упомянутой нити мимо сопла для выброса сжатого газа, причем выброс газа производится в направлении покрытой нити, а давление газа больше или равно 50 бар, так чтобы металл на периферии покрытой нити затвердевал при прохождении на длину, меньшую или равную 200 мм.

Выгодно, чтобы скорость продвижения волокна была выше 2 м/с. Повышенная скорость, обычно выше 2 м/с и оптимально около 3 м/с, обеспечивает промышленные темпы производства, одновременно давая низкую долю волокон, обычно ниже 35%.

В одном частном варианте реализации описанный выше способ применяется для получения покрытой нити и состоит в пропускании керамического волокна через ванну жидкого титана.

Изобретение станет более понятным, а другие его задачи, подробности, характеристики и преимущества выявятся более четко в ходе следующего подробного пояснительного описания одного варианта реализации изобретения, приводимого исключительно в качестве иллюстративного, но не ограничительного примера, с обращением к приложенным схематическим чертежам.

На этих чертежах:

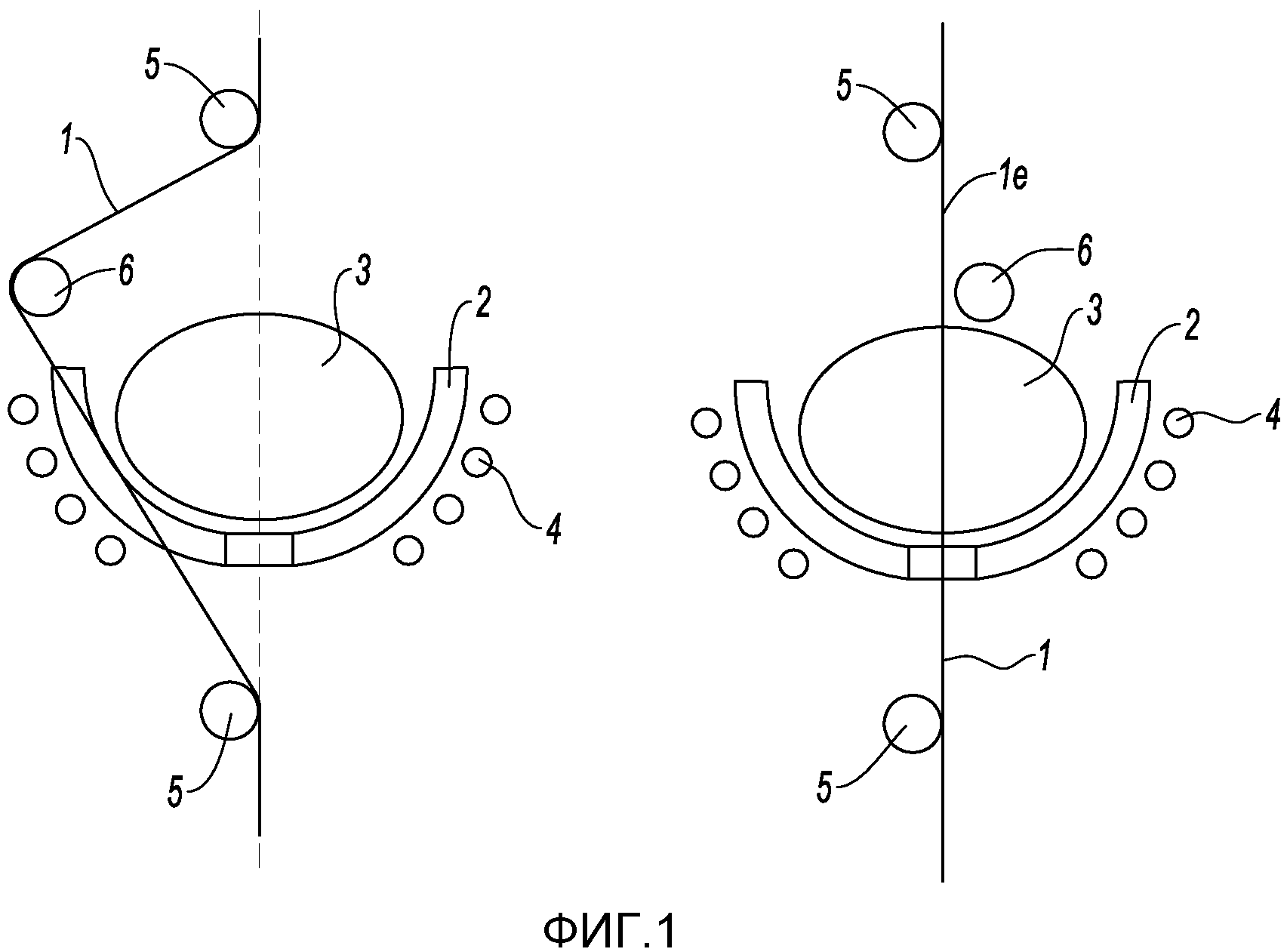

- фигура 1 представляет собой схематическое изображение устройства нанесения металлического покрытия на волокно согласно уровню техники;

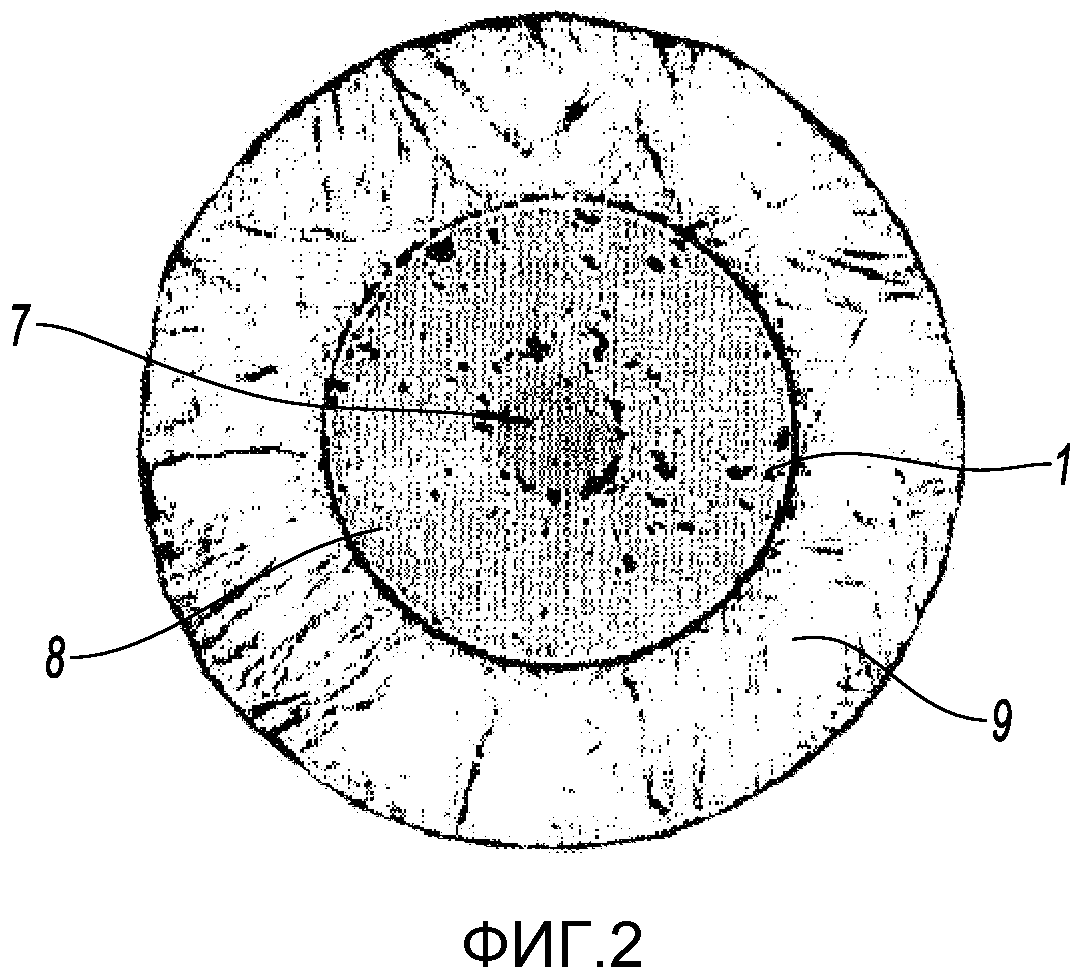

- фигура 2 представляет собой вид в разрезе керамического волокна после нанесения металлического слоя способом нанесения из жидкой фазы;

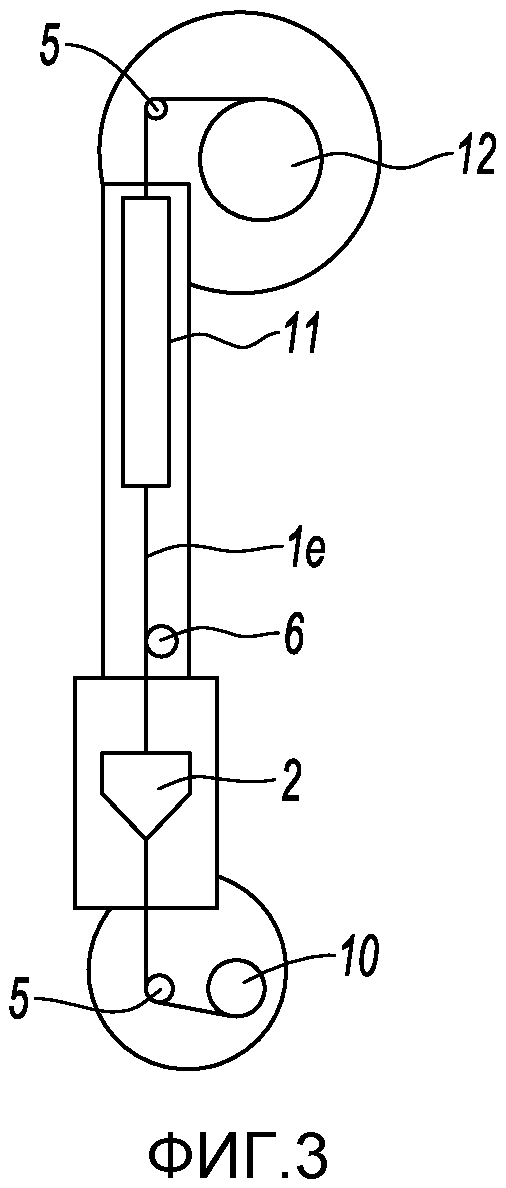

- фигура 3 представляет собой схематическое изображение устройства нанесения покрытия на керамическое волокно из жидкой фазы;

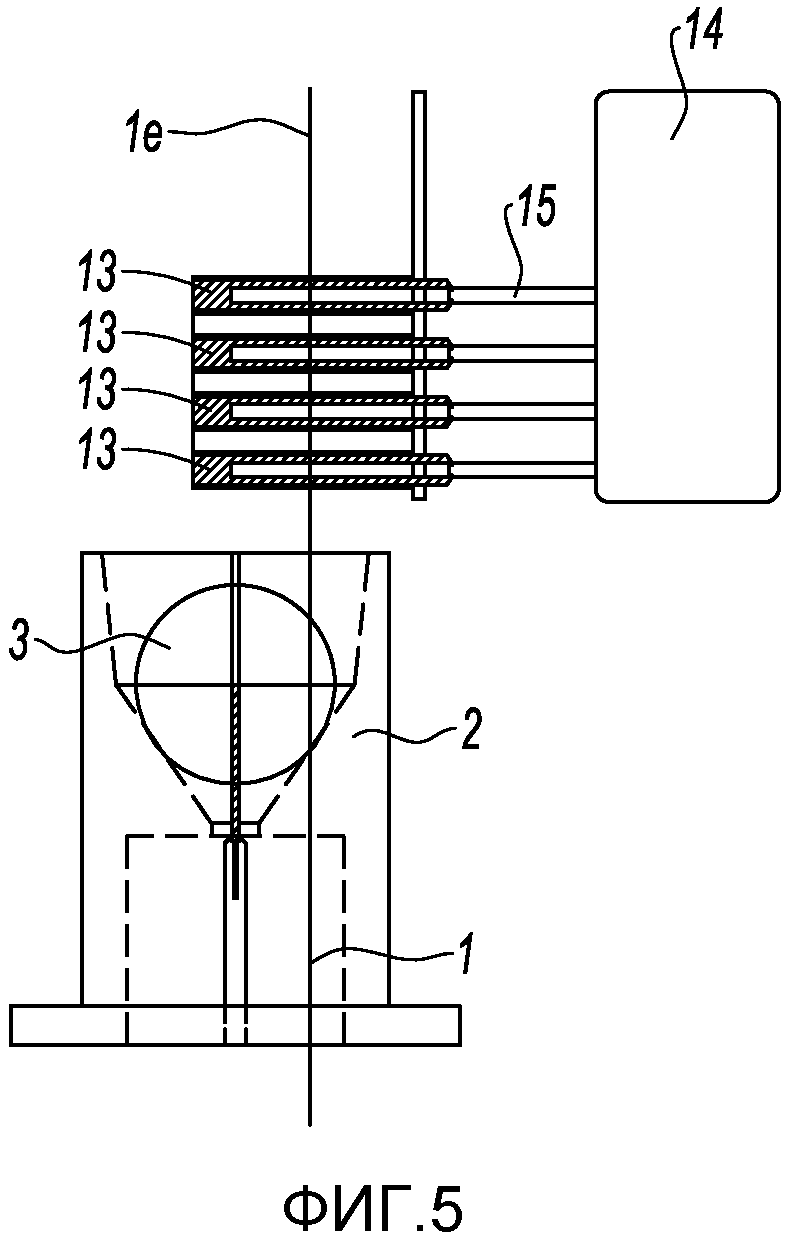

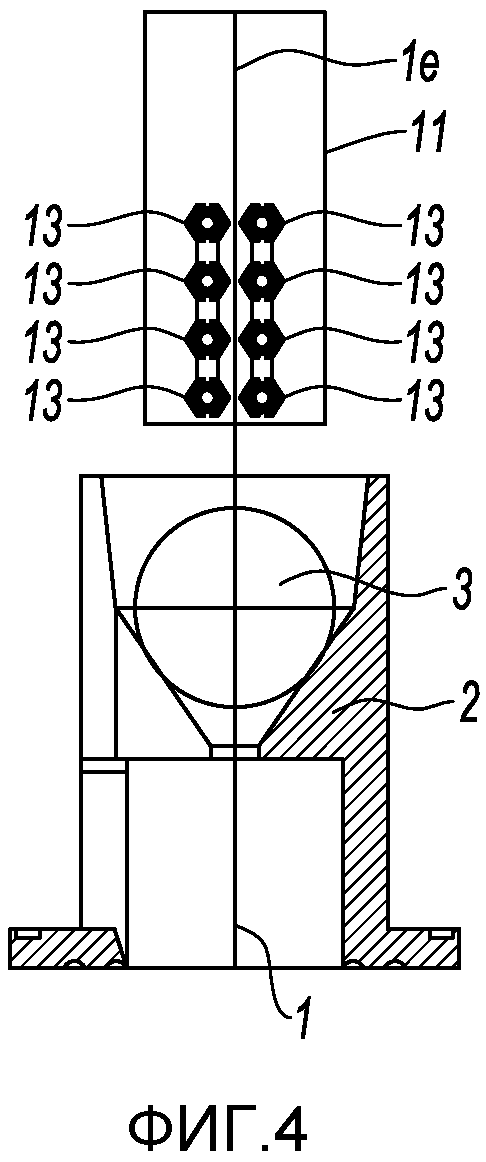

- фигуры 4 и 5 показывают, соответственно, вид спереди и сбоку устройства покрытия керамического волокна металлическим слоем согласно одному варианту реализации изобретения;

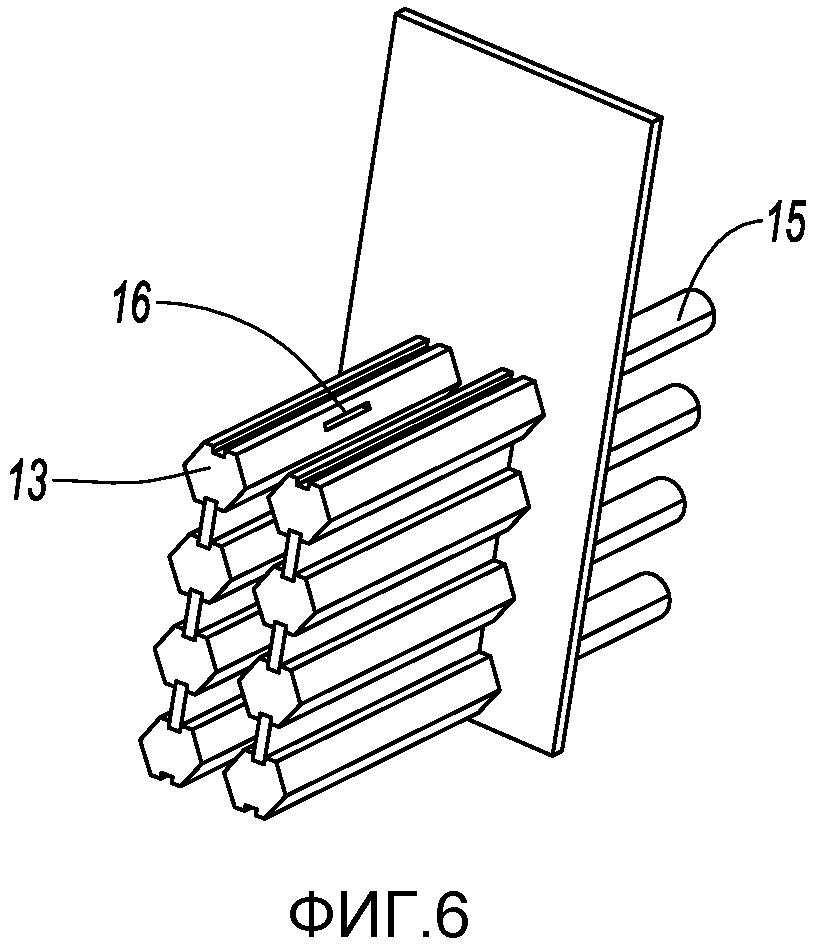

- фигура 6 представляет собой вид в перспективе подсистемы охлаждения покрытой нити в устройстве покрытия металлическим слоем согласно варианту реализации изобретения;

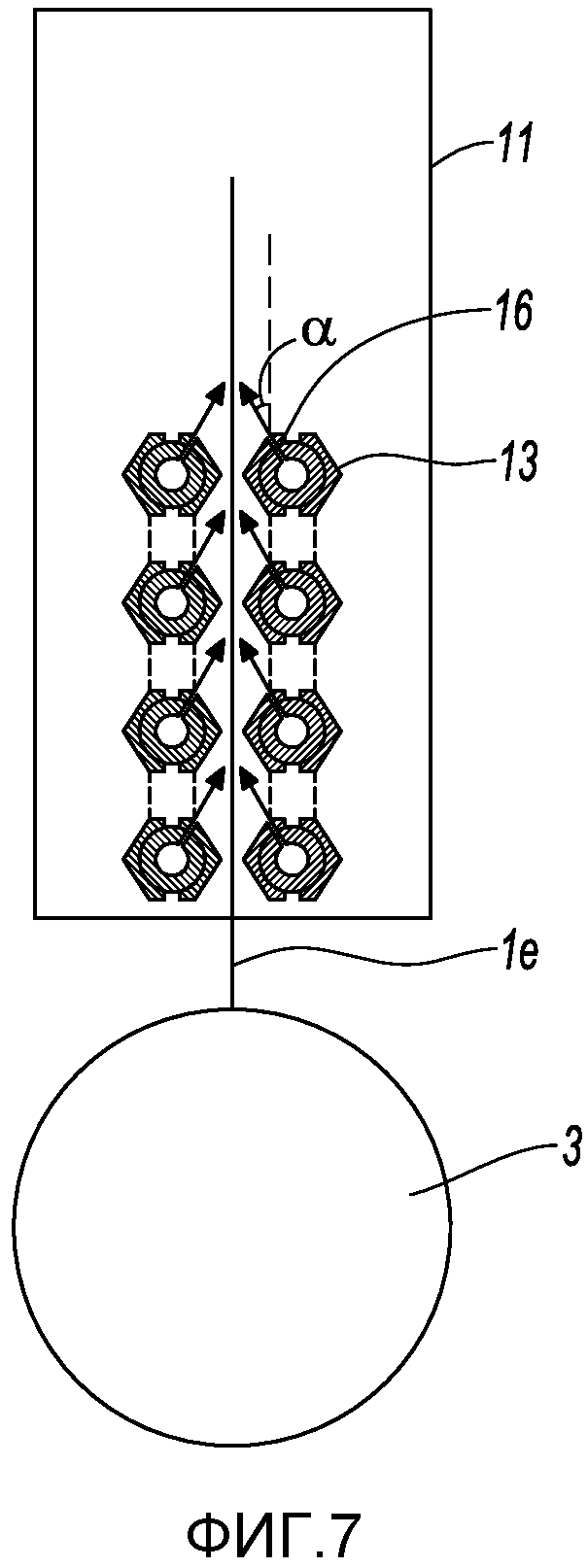

- фигура 7 представляет собой детальный вид в разрезе подсистемы охлаждения покрытой нити в устройстве нанесения покрытия согласно варианту реализации изобретения.

Обратившись к фигуре 1, видим в двух рабочих положениях такое устройство нанесения металлического покрытия на керамическое волокно из жидкой фазы, как описано в патентной заявке EP 0931846, поданной от имени Заявителя. Можно видеть волокно 1, проходящее через тигель 2, содержащий шар жидкого титана 3. Шар титана 3 поддерживается во взвешенном состоянии (левитации) в тигле 2 благодаря действию магнитного поля (не показано) и нагревается индукционной печью 4. Волокно 1 направляется одновременно роликами 5 и подвижным роликом 6, функция которого заключается в том, чтобы либо отводить волокно 1 от металлического шара 3 и не давать ему нагружаться металлом, либо позволить ему проходить через упомянутый шар и нагружаться металлом в результате нанесения.

Фигура 2 показывает покрытую нить 1e, полученную в результате прохождения через ванну жидкого металла, причем середина нити состоит из волокна 1, которое само состоит из углеродной нити 7, покрытой керамическим слоем 8, например, из карбида кремния. Волокно 1 после осуществления операции нанесения покрытия из жидкой фазы покрыто оболочкой 9 из металла, такого как титан.

Фигура 3 схематически показывает устройство нанесения покрытия на волокно из жидкой фазы, причем волокно 1, поступающее с первого барабана 10, проходит затем в тигель 2, наполненный расплавленным металлом, и нагружается там жидкой металлической оболочкой. Покрытая нить 1e движется затем в подсистему охлаждения 11, прежде чем быть намотанной на второй барабан 12 для хранения. Металл остается в целом жидким после выходы из ванны в тигле 2 до его входа в подсистему охлаждения 11.

Обратившись теперь к фигурам 4 и 5, видим устройство нанесения покрытия согласно изобретению, в котором охлаждающая система 11 состоит из двух рядов трубок 13, расположенных против друг друга по обе стороны покрытой нити 1e на ее выходе из расплавленного металла. Как можно видеть на фигуре 5, трубки 13 соединены с резервуаром 14 сжатого газа посредством соединительных трубопроводов 15.

Фигура 6 показывает относительное расположение двух рядов трубок 13 и оставшегося свободным пространства между ними, через которое проходит покрытая нить 1e. Трубки имеют в разрезе, по существу, шестиугольную форму и содержат сопло 16 для выброса газа на их наклонной поверхности, которая ориентирована на волокно, с задней стороны, то есть со стороны, находящейся после прохождения нити 1e на уровне соответствующей трубки 13. Это сопло имеет форму узкой щели, ориентированной по оси трубки 13, и оно простирается на достаточную длину, чтобы струя газа, которая из нее выходит, определенно касалась подлежащего охлаждению волокна 1. Кроме того, щель является относительно тонкой, чтобы распределение поля скоростей воздуха было достаточно узким и, таким образом, чтобы струя, которая из нее выходит, была, по существу, плоской и имела высокую скорость.

На фигуре 7 представлено в разрезе расположение щели 16 внутри трубки 13. Эта щель ориентирована в направлении, составляющем с направлением движения волокна 1 угол α, величина которого преимущественно ниже 30°. Струя сжатого газа, которая выбрасывается через щель 16, достигает покрытой нити 1e после ее прохождения мимо соответствующей трубки 13.

Теперь будет описано функционирование устройства нанесения покрытия согласно варианту реализации, показанному на этих фигурах.

Волокно 1 получают перед нанесением на него металлического покрытия известным специалисту способом, который приводит к созданию керамической оболочки 8 вокруг углеродной нити 7. Это волокно 1 хранится намотанным на первый барабан 10, с которого оно будет сматываться, чтобы войти в устройство нанесения покрытия, такое как показанное на фигуре 1. Предпочтительно, волокно 1 перемещается в вертикальном направлении, снизу вверх, и проходит через расплавленный металл на уровне по существу горизонтальной поверхности. Его продвижение внутри устройства нанесения покрытия состоит, по выходе из первого барабана 10, в продвижении на роликах 5, которые обеспечивают его натяжение и которые ориентируют его так, чтобы оно проходило через тигель 2. Подвижный ролик 6 отклоняет его, чтобы оно обогнуло центр тигля 2 и сначала не взаимодействовало с металлом, находящимся в тигле.

Титан, содержащийся в тигле 2, подается при температуре около 1700° в индукционную печь 4, чтобы перейти в жидкое состояние. Кроме того, он поддерживается во взвешенном состоянии в тигле 2 магнитным полем, чтобы не контактировать или почти не контактировать с его стенками. В этом положении расплавленный металл стремится под действием поверхностного натяжения, которое действует на его периметр, принять форму по существу шара, чтобы минимизировать его наружную поверхность. Из-за начального положения подвижного ролика 6 волокно 1 полностью находится вне этого шара расплавленного металла. Ослабление подвижного ролика оператором, связанное с приведением волокна 1 в движение, влечет прохождение волокна в шар жидкого металла 3 и начало операции покрытия волокна. Скорость продвижения волокна и его боковое положение в расплавленном шаре регулируются так, чтобы получить желаемую толщину металла, который пристал к волокну, и, следовательно, желаемую долю волокна в нити после нанесения покрытия.

Так как стремятся к особенно низкой доле волокон (типично ниже 35%), мениск расплавленного металла, приставшего к волокну, является относительно большим по сравнению с диаметром волокна. Отсюда следует распределение скоростей внутри этого мениска, которое имеет сильный эффект сдвига. Таким образом, имеются все условия для появления продольных нестабильностей диаметра покрытой нити 1e. Но это явление наступает только по достижении определенной высоты извлечения волокна 1 из расплавленного металла 3. Поэтому изобретение предлагает отвердить металлическую оболочку 9 как можно быстрее, начиная с выхода из ванны металла, и таким образом воспользоваться стабильностью, еще имеющейся непосредственно над мениском.

Для этого охлаждающую систему 11 располагают как можно ближе к поверхности металла и проводят очень интенсивное охлаждение для затвердевания оболочки при ее выходе из жидкого металла и, главное, до появления продольных нестабильностей. Такая цель достигается, если охлаждение считается завершенным, то есть если температура металла на его периферической части доводится до значения, ниже 500°C, в конце длины, которая не превышает 200 мм.

Чтобы решить эту задачу, устройство пропускает волокно 1 между трубками 13 со скоростью примерно 3 м/с, что соответствует скорости, которая дает наибольший диаметр металлической оболочки для заданного диаметра волокна и позволяет, таким образом, получить, выбирая волокна 1 очень малого диаметра, долю волокон ниже 35%.

Сопла 16, выбрасывающие воздух на покрытую нить 1e, начиная с ее выхода из ванны металла, в направлении, ориентированном вверх, чтобы избежать того, что часть потока газа, идущая вниз, с одной стороны, будет возмущать термодинамику расплавленного металла, охлаждая его, а с другой стороны, будет возмущать поверхность этого металла, создавая нежелательные колебания. Чтобы избежать этого, направление, в котором ориентирован поток газа, не должно отклоняться от направления продвижения нити 1e на угол больше 30°.

Во-вторых, важно очень быстро охлаждать металл, приставший к волокну 1, и для этого располагать очень эффективной системой охлаждения. Система, предлагаемая изобретением, относится к выбросу струи сжатого газа под высоким давлением, составляющим от 50 до 200 бар, в непосредственной близости от охлаждаемой нити 1e, то есть на расстоянии, составляющем от 2 до 5 мм, а предпочтительно порядка 2-3 мм. Высокое давление позволяет, во-первых, обеспечить значительную вентиляцию и отвод тепла, а также вызывает значительное охлаждение вследствие сброса давления газа от его давления при хранении до атмосферного давления. Этот двойной эффект вызывает искомое интенсивное охлаждение.

Очень узкая форма щели, приданная соплу 16, также вносит вклад в создание хорошего охлаждения. Малое сечение этого сопла, в сочетании с высоким давлением охлаждающего газа, приводит к высокой скорости газа на выходе из сопла 16 ввиду сильного перепада давления ΔΡ, имеющегося между внутренним пространством трубки 13 и ее внешним окружением. Высокая скорость улучшает явление конвекции и отвод тепла.

Следует отметить, что размещение трубок 13, которые закреплены на внутренней стенке только с одной стороны, делает возможным вход и выход волокна 1 в системе тигля 2, в ответ на заданное положение подвижного ролика 6. Таким образом, то, что охлаждающая система 11 установлена максимально близко к ванне металла 3, не мешает использовать устройство нанесения покрытия типа аналога, описанного в патенте EP 0931846. Ограниченная высота охлаждающей системы 11, так как она обычно не выходит за пределы 200 мм, делает к тому же его встраивание в устройство относительно простым.

Наконец, для лучшей производительности охлаждения предпочтительно поместить резервуар 14 сжатого газа в непосредственной близости от трубок 13, чтобы улучшить перепад давления между зонами перед и за щелью 16, предотвращая потери напора, которые возникают по соединительным трубопроводам 15.

С таким устройством достигается снижение температуры покрытой нити 1e на уровне ее периферии до примерно 500°С, то есть до температуры, когда металл затвердевает, начиная с расстояния примерно 100 мм после выхода из ванны металла 3. При давлениях в резервуаре 14 газа, составляющих от 50 до 200 бар, достигают затвердевания металлической оболочки 9, по меньшей мере, на ее периферийной поверхности, после прохождения на длину от 100 до 200 мм. Времени для заметного возникновения явления продольной нестабильности металлической оболочки 9 на таких низких высотах охлаждения нет. Таким образом, можно получить покрытые нити с особенно низкой долей волокон, во всех случаях ниже 35%, без продольной нестабильности на диаметре их металлических оболочек. Эти покрытые нити получены без ухудшения выхода продукта, так как они могут быть получены при сохранении повышенной скорости продвижения волокна, то есть близкой к оптимальному значению 3 м/с, используемому в аналоге.

Чтобы получить хорошую компактность устройства и остаться в габаритах 200 мм, можно представить различные конфигурации, которые отличаются от описанного устройства числом трубок 13, толщиной щели 16 или же давлением в резервуаре 14 сжатого газа.

Наконец, компактность устройства позволяет предположить установку нескольких последовательно, не приводя к, слишком, высоким производственным колоннам, и получить, таким образом, более толстые металлические оболочки, то есть с еще меньшей долей волокон.

Хотя изобретение было описано в связи с одним частным вариантом его реализации, само собой разумеется, что оно включает в себя все технические эквиваленты описанных средств, а также их комбинации, если они охватываются рамками изобретения.