Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ СОДЕРЖАЩЕЙ ЧАСТИЦЫ РУДНЫХ СОЕДИНЕНИЙ КРЕМНИЯ И МЕТАЛЛОВ ВОДЯНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области электротехники, а именно к технологиям, применяемым при изготовлении электрических изоляторов из керамических материалов, которые могут в дальнейшем использоваться в воздушных линиях электропередач, на подстанциях, контактных сетях электротранспорта, а также к устройствам, с помощью которых указанные выше способы получения этих изделий и осуществляются.

Известен способ изготовления электрического изолятора, при проведении которого проводят формирование его несущего стержня путем осуществления укладки непрерывных прядей стекловолокна вокруг оконцевателей, затем совместное их скручивание, отверждение наложенного на последние связующего и последующее нанесение внешней полимерной оболочки (см. патент RU №1371796 «Способ изготовления электрического изолятора и изолятор, изготовленный данным способом», H01B 17/14, опубликовано 27.10.2009 г.).

Указанный выше известный способ выполнения формирования изолятора включает в себя еще и дополнительные технологические переходы по проведению стягивания прядей стекловолокна, лентами из термоусаживаемого материала.

Пропитка полимерным связующим полученной таким образом конструкции производится с применением специальной вакуумно-нагнетательной камеры. В качестве необходимого термоусаживаемого материала используется лавсан, полиэфир.

Достигаемым в процессе применения указанной выше конструкции изолятора положительным техническим результатом является получение изделия, обладающего высокими собственными прочностными характеристиками.

Как наглядно видно из представленной в описании этого известного технического решения информации, процесс получения электроизоляционного изделия проводимый при помощи этой существующей на настоящий момент времени технологии, отличается повышенной степенью сложности выполнения всех, входящих в нее и составляющих последнюю, основных ее переходов, а следовательно, и значительной трудоемкостью осуществления последней. Кроме того, этот известный процесс получения электроизоляционных полимерных изделий, в связи с наличием действия всех перечисленных выше негативных факторов, (необходимости проведения «фигурной» намотки состоящих из отдельных прядей стекловолокна элементов изделия, к тому же выполняемый в строго заданном и определенном технологией порядке, и последовательности, использования на конечных этапах осуществления указанного выше процесса специальных лент из термоусаживаемого материала, и обязательным выполнением последующей пропитки составляющих изделие конструкционных элементов полимерным связующим и т.д.), практически не поддается механизации и автоматизации. Само наличие соответствующего влияния всех указанных выше «отрицательных» факторов, на ход осуществления этого известного процесса получения электроизоляционного изделия, в конечном итоге, создает дополнительные трудности для проведения его широкого промышленного распространения, а также резко увеличивает объем необходимых затрат, связанных с выполнением его изготовления.

На настоящий момент времени широкую известность и достаточно большое применение получили, можно сказать, давно исторически сложившиеся и используемые на протяжении уже нескольких тысяч лет, так называемые «традиционные классические» технологии, при выполнении которых для изготовления электроизоляционных изделий используют самого разного рода и состава, обыкновенную, спеченную техническую керамику. В качестве исходных рудных пород при их формировании применяют широкий перечень достаточно распространенных в окружающей нас природной среде, недефицитных исходных неорганических материалов. А, именно, огнеупорные глины, кварц, пегматиты, полевые шпаты; каолин, глинозем, ашарит, циркон; мел; доломит, и т.д.

Основным же компонентом при производстве электрофарфора используемым в составе применяемой при его изготовлении сырьевой шихты, с давних пор является обыкновенный кварцевый песок или жильный кварц. Последний может быть представлен в форме - собственно кварца, тридимита, или кристобалита.

Кварцевый песок, входящий в состав применяемого при изготовлении электроизделий сырьевого материала (т.е. исходной шихты), содержит, как правило, в своем составе следующие соединения - примеси из числа присутствующих в земной коре минералов - Fe2O3; TiO2; Al2O3; CaO; MgO.

К наиболее «вредоносным», а следовательно, и «нежелательным» из числа перечисленных выше загрязнителей классические методики проведения обработки причисляют, прежде всего, соединения металлов Fe2O3 и TiO2 (допустимое содержание этих компонентов в составе применяемой сырьевой шихты не должно превышать (0,15%), а CaO и MgO - не более (0,2%). Наилучшим же материалом при осуществлении процесса изготовления изделий из электроизоляционной керамики, считается минерал «макрокрилин» со структурной формулой -

K2O·Al2O3·6SiO2;

К основным, применяемым при получении электроизоляционного фарфора, главным компонентам относится еще и глинозем - безводный оксид алюминия Al2O3 (чаще всего используемый в виде «корунда»).

В качестве же улучшающей свойства такого электрофарфора добавки в состав шихты может вводиться еще и карбонат кальция (CaCO3), а также еще и минерал «ашарит» - (2MgO·B2O3·H2O).

Классический способ получения изделий, состоящих из электроизоляционной керамики, включает в себя следующие основные технологические переходы, а именно:

а) приготовление формовочной массы;

б) формирование заготовок изделий;

в) сушка полученной керамики;

г) глазурование и окончательный обжиг изделий.

В процессе приготовления формовочной массы из кусков применяемой исходной сырьевой породы производится их измельчение, которое осуществляется с использованием самого разного рода и назначения дробильного оборудования (щековые дробилки, бегуны, шаровые ротационные мельницы, струйные агрегаты и т.д.).

Операция помола кусков исходного рудного материала может осуществляться как «сухим», так и «мокрым» способами. Обезвоживание изготовленной таким образом «мокрой» шихты может производиться в фильтре-прессе при давлении 0,5-3,0 МПа.

На последующих этапах проведения процесса обработки, в случае, если это электроизделие формируют методами прессования, из ранее полученных обезвоживанием исходной шихты и предварительно перемолотых «коржей» готовят используемый в дальнейшем промежуточный сырьевой продукт - так называемый «шликер». Этот отмеченный выше материал, применяемый как правило на самой завершающей стадии технологии переработки, как уже было здесь отмечено, получают проведением сушки и дробления исходного рудного материала, к массе которого добавляется и определенный, заранее заданный объем связующих веществ.

Гранулы, состоящие из этого промежуточного продукта, обычно имеют габаритные размеры от 0,5 до 2,0 мм.

В качестве используемого для изготовления этого гранулированного «шликера» связующего может применяться обыкновенная водопроводная вода, или органические жидкости (поливиниловый спирт, бакелитовая смола, керосин, парафин, церезин и т.д.).

При проведении получения такого рода «шликерных гранул» широкое применение в промышленном производстве нашли так называемые «распылительные сушилки».

Перед самым осуществлением «финишных операций» классического процесса обработки, гранулированный «шликер» вновь отправляется для проведения тонкого измельчения составляющих его компонентов, и из полученных таким способом «миниатюрных» частиц, с применением органических связующих (парафин, смесь парафина и керосина, или просто вода H2O) снова готовится исходная сырьевая масса, используемая для заполнения внутреннего объема полости применяемой при проведении изготовления необходимого конечного продукта, технологической пресс-формы.

Помещенная в используемую для выполнения «окончательного формообразования» на завершающих этапах процесса обработки, технологическую оснастку, указанная выше сырьевая масса подвергается высокотемпературному нагреву. Термическое «спекание» последней осуществляется еще и вдобавок под избыточным давлением.

В качестве воздействующих на исходный сырьевой материал при проведении его переработки физических полей, в указанном выше конкретном классическом случае, используют «высокотемпературное», а еще и «избыточного давления». В случае необходимости, извлеченное из полости применяемой пресс-формы, по окончанию процесса прессования и уже практически готовое изделие подвергается еще и дополнительной обработке, которая осуществляется с использованием широко распространенных в промышленном производстве видов механического оборудования - горизонтальных и вертикальных токарных станков.

Кроме того, полученные указанным выше методом электрофарфоровые изоляторы проходят еще и через операцию «сушки», в предназначенных для ее выполнения камерах, которые могут иметь самую различную конструкцию. После ее завершения непосредственно из объема этих, уже готовых изделий удаляется так называемая «избыточная влага» - (остаточная величина влажности такого изолятора должна составлять значение не более 0,2-2%).

Высокотемпературный обжиг проходящих процесс «классической обработки - спекания» электрофарфоровых изделий, производится при температуре 1100-2000°C. Для проведения этого этапа указанной выше известной технологии обычно используют электрические печи непрерывного и периодического действия отличающиеся своим конструктивным исполнением, в которых осуществляют сжигание самого разного вида органического топлива.

Рабочий объем отмеченных ранее и применяемых при проведении «высокотемпературного обжига» нагревательных камер может составлять от 80 до 200 м3.

В итоге осуществления всех перечисленных выше этапов проведения процесса обработки, указанным выше образом, можно в конечном счете, получить фарфоровые изоляторы, обладающие сложной пространственной формой, и, кроме того, еще и достаточно высокой стойкостью по отношению к электрическим, химическим, механическим и температурным внешним воздействиям. В целом ряде случаев получаемое в соответствии с указанной ранее классической технологией керамическое изделие сохраняет приобретенную в процессе проведения высокотемпературного обжига вновь сформированную собственную сетчатую тонковолокнистую микроструктуру составляющих его тело кристаллических образований, включающих, например, иглы муллита, или корунда, на протяжение всего периода проведения его дальнейшей эксплуатации (См. статья - Интернет, реферат на тему «Электроизоляционная керамика», Уфа, 2004 г., адрес: http://www.refstar.ru/data/r/id.17734_1.html (далее это известное техническое решение рассматривается как прототип).

Однако и это достаточно широко используемое в производстве, существующее в настоящий период времени техническое решение обладает целым набором «бросающихся прямо в глаза» существенных недостатков, само наличие которых неизбежно приводит к увеличению необходимых для проведения изготовления соответствующих элементов керамического электроизоляционного оборудования, затрат необходимых для выполнения этого финансовых и трудовых ресурсов. Наличие факта действия комплекса, состоящего из перечисленных выше негативных факторов также еще и не позволяет в конечном итоге, резко повысить качественный уровень получаемых с применением этих известных классических методов обработки, самых главных и строго определяющих возможность проведения дальнейшего промышленного применения такого рода изделий, технических характеристик используемого в составе последних, и формирующего их объем, керамического материала. Действительно, необходимо отметить, что традиционно используемая и указанная здесь ранее технология обязательно включает в себя достаточно большое количество необходимых для ее проведения отдельных составляющих последнюю, достаточно трудоемких этапов.

Кроме того, ее осуществление связано с настоятельной необходимостью применения громоздкого и сложного нагревательного оборудования, в котором и производится обжиг электроизоляционных изделий, с формированием в их объеме физических полей, обеспечивающих генерацию в зоне выполнения процесса обработки, как высоких температур, так и избыточного давления.

Сам составляющий тело этого полученного на завершающих этапах такого традиционного процесса изготовления электроизоляционного элемента керамический материал, в самом лучшем случае, состоит из набора имеющих заданную технологией форму, и образующих соответствующую волокнистую пространственную структуру, игольчатых кристаллов. Такого рода составляющие вновь сформированного при осуществлении процесса обработки объемного керамического образования не в состоянии принимать достаточно активное участие в случае присутствия настоятельной необходимости проведения дальнейшего синтеза прямо в теле последнего, сетчатых сложных, разветвленных пространственных структур, исходными фрагментарными звеньями которых являются, прежде всего, плотно состыкованные между собой цепочки полученных в слоях этой керамики, неорганических полимеров на основе кремния. Наличие факта действия указанного выше обстоятельства и предопределяет относительно невысокие характеристики этих, изготовляемых с использованием указанных выше классических методов обработки, «стандартных» электроизоляционных изделий.

Целью предлагаемого изобретения является формирование в процессе осуществления изготовления электроизоляционных керамических изделий набора условий, наличие которого смогло бы обеспечить резкое сокращение числа используемых при проведении обработки исходного сырьевого материала и необходимых для ее выполнения основных технологических этапов, а также еще и позволило бы существенно повысить получаемые по завершению предложенного технологического процесса качественные характеристики изготавливаемого с его использованием, самого этого готового конечного продукта.

Достижение перечисленных выше целей в предложенном способе обработки достигается прежде всего тем, что при его выполнении создаваемые в применяемом устройстве физические поля «заставляют» входящие в состав используемой сырьевой массы исходные материалы-соединения сначала распадаться на активированные фрагменты, интенсивно взаимодействующие друг с другом, обеспечивая при этом, в конечном итоге, в последующем, синтез в составляющих эту массу сырья слоях, «сплетенных» между собой в объемную пространственную «сетчатую» структуру, и образованных указанным выше образом, разветвленных цепочек из неорганических полимеров.

Роль основного действующего лица в формировании последних берет на себя элемент кремний, Si+4, в «изобилии» присутствующий в составе самой этой массы перерабатываемого исходного продукта.

В качестве же обеспечивающих проведения процесса переработки сырья физических полей, в предложенном способе применяются переменные вращающиеся магнитные, генерируемые при проведении подачи на силовые элементы используемых магнитных контуров наборов импульсов, каждая отдельная составляющая которых имеет форму электрического сигнала, представляющего собой как бы «равнобедренный треугольник».

Указанным выше образом удается провести вполне достойную и достаточно полноценную замену физического поля «высоких температур», применяемого при осуществлении «традиционных» методов изготовления электроизоляционных изделий, для проведения так называемого «спекания» керамики на его соответствующий, и более «дешевый», «магнитный» технический аналог.

В качестве же в наибольшей степени совпадающего относительно получаемого положительного результата, варианта «дублера», т.е. обеспечивающего возможность использования вместо физического поля «избыточного давления» своего рода дополнительного силового фактора, в процессе проведения формообразования объема тела изготавливаемого в технологической оснастке электроизолятора, в процессе выполнения предложенного способа обработки, можно с достаточно большой долей в этом уверенности рассматривать возможность использования для достижения той же самой конечной цели, обыкновенных сил «земной гравитации».

Для безусловного получения указанного выше «положительного эффекта», содержащая обрабатываемое изделие пресс-форма устанавливается вертикально, и в этой плоскости производится весь необходимый для формирования электроизоляционной детали набор выполняемых ею технологических перемещений.

Итак, предложенный способ получения электроизоляционных керамических изделий из содержащей частицы рудных соединений кремния и металлов водяной суспензии, включает в себя операцию приготовления из указанных выше исходных материалов содержащей эти компоненты сырьевой шихты. Из этой шихты в последующем получают гранулированный промежуточный продукт - шликер.

Затем составляющие этот вновь изготовленный промежуточный продукт и входящие в его состав гранулы раздрабливаются на мелкие частицы. Из полученного такого рода «измельчением» сухого остатка снова готовится еще один, следующий продукт - «новая» водяная суспензия, за счет проведения добавления к его массе, состоящей из «миниатюрных» твердых компонентов, заданного технологией проведения переработки сырья объема воды. После формирования и этого, содержащего жидкость исходного сырьевого материала, последний помещается в полость используемой при изготовлении электроизоляционного изделия рабочей пресс-формы. Заполненная обрабатываемым сырьевым продуктом эта технологическая оснастка устанавливается во внутренний объем корпуса используемого для проведения переработки сырьевого материала устройства. При этом в используемом устройстве осуществляется генерация накладываемых на область выполнения формообразования керамического электроизоляционного изделия, физических полей. С помощью последних обеспечивается соединение входящих в состав перерабатываемой в рабочей пресс-форме сырьевой массы, изготовленной из малогабаритных твердых частиц, отдельных ее фрагментов, в единое целостное монолитное структурное образование. Конфигурация последнего совпадает с очертаниями, которые должен иметь готовый конечный продукт обработки, синтезируемый в применяемом устройстве после ее завершения. Предложенный способ предусматривает и проведение операции извлечения готового изделия вместе с используемой для его получения пресс-формой, из полости корпуса устройства, которая производится после полного окончания технологического цикла переработки исходного сырья, а также еще и последующий съем применяемой при обработке пресс-формы с тела полученной таким образом электроизоляционной керамической детали.

В процессе осуществления переработки исходного сырья синтез входящей в состав вырабатываемого конечного продукта электроизоляционной керамики, выполняется из сырьевой шихты, содержащей в своем составе смесь из составляющих ее объем мелкодисперсных частиц. Такого рода входящие в нее рудные компоненты образуются при размоле кусков концентратов пород, содержащих соединения железа, титана, алюминия, а также и зерен руды, состоящих из оксида кремния («кварцита»).

При этом дисперсность всех входящих в состав сырьевой шихты указанных выше твердых частиц, находится в пределах 0,001÷0,008 мм, и их суммарное количество в объеме полученного их соединением исходного, содержащего еще и жидкость продукта - шихты, используемого в дальнейшем для приготовлении гранулированного шликера, соответствует значению 88-92%. Такое же точно процентное содержание «сухого остатка» имеет и изготовленная из частиц размолотого «промежуточного» шликера водяная суспензия, применяемая для заполнения внутреннего объема используемой пресс-формы.

Исходные рудные материалы, входящие в состав массы сырьевого продукта - шихты, применяемого в последующем, для приготовления промежуточного шликера, образуют эту технологическую субстанцию при содержании в ней этих исходных рудных пород, составляющем:

для алюминиевой - 19-20%;

для титановой - 10-11%;

для железной - 4-5%;

оксида кремния - 55-56%;

и вода H2O, остальное - до 100%.

Само же синтезируемое в соответствии с указанной технологической схемой, керамическое изделие, образуется в полости рабочей пресс-формы из содержащей микроскопические частицы прошедшего через размол шликера, водяной суспензии, по окончанию процесса переработки этого сырья, в виде полностью готового конечного продукта. Последний формируется указанным выше образом благодаря проведению объединения всех входящих в эту водяную суспензию мелких твердых компонентов в монолитный цельный составной элемент. Этот синтезируемый прямо в полости используемой пресс-формы керамический массив содержит в своем объеме тесно переплетенные между собой непосредственно прямо в его объеме разветвленные, многозвенные неорганические полимеры, полученные из кремния и других, используемых в исходной сырьевой массе элементов-соединений металлов (Al, Ti, Fe). При выполнении предложенного способа изготовления изделий перемещение используемой в нем сырьевой массы, как при получении гранул промежуточного шликера из исходной сырьевой многокомпонентной шихты, так и самого, формируемого из водяной суспензии, содержащей мелкие кусочки раздробленного на миниатюрные осколки этого промежуточного продукта, электроизоляционного керамического изделия, размещенного в объеме применяемой при его изготовлении оснастки, закрепленной в свою очередь, непосредственно в полости корпуса используемого при обработке устройства, осуществляется следующим образом. Эта сырьевая масса, как в том, так и в другом случае, передвигается внутри используемого устройства с обязательным выполнением ее переноса через последовательно расположенные прямо на пути движения последней области обработки. В этих зонах, сформированных на траектории осуществления перемещения указанного выше исходного продукта, и располагаются скопления силовых линий, используемых при выполнении процесса обработки, физических полей. Основания этих, отмеченных здесь силовых структурных образований, равномерно расставлены вдоль трех проходящих, или с использованием любого другого, кратного этому значению числа такого же рода траекторий, проложенных по полости корпуса, устройства цилиндрических винтовых спиралей.

При этом количество такого рода используемых при проведении процесса обработки технологических скоплений, пропускаемых через весь внутренний объем рабочей полости устройства с установленной внутри него технологической оснасткой, и искусственно создаваемых на каждой этой, входящей в число вышеперечисленных, установочной, опоясывающей этот корпус спиральной линии, составляет величину, равную от 9 до 18 единиц.

Генерируемые же в полости устройства технологические образования, состоящие из указанных выше силовых линий, и принадлежащие, в конечном счете, обрабатывающим сырьевой продукт физическим полям, имеют собственную конфигурацию, максимально близкую к очертанию пространственной фигуры, полученной при проведении вращения вытянутого в длину прямоугольника, который осуществляет угловые повороты вокруг собственной, продольной оси симметрии.

Кроме того, это, состоящее из сконцентрированных на узкой площадке силовых линий пространственное образование, совершающее указанное выше вращательное движение, дополнительно еще и периодически, т.е. с заданной частотой 20-80 раз в минуту, изменяет собственную длину, то доводя ее до max, то снижая практически до самого нуля, т.е. до = min, при осуществлении предложенной схемы проведения обработки. Следует обязательно отметить еще и то, что само перемещение перерабатываемой в необходимый готовый конечный продукт массы исходного материала выполняется вдоль вертикальной линии, по направлению туда-обратно, то есть от верхней части корпуса применяемого устройства к его нижнему концу, а затем наоборот. Одновременно с его переносом проводится и угловое вращение объема обрабатываемого сырьевого продукта относительно собственной продольной оси симметрии, а также еще и осуществляется реверс направления его вращения при переходе с прямого участка прокладываемой при совершении такого вида его движения траектории, на относящейся к ней же, но уже обратный.

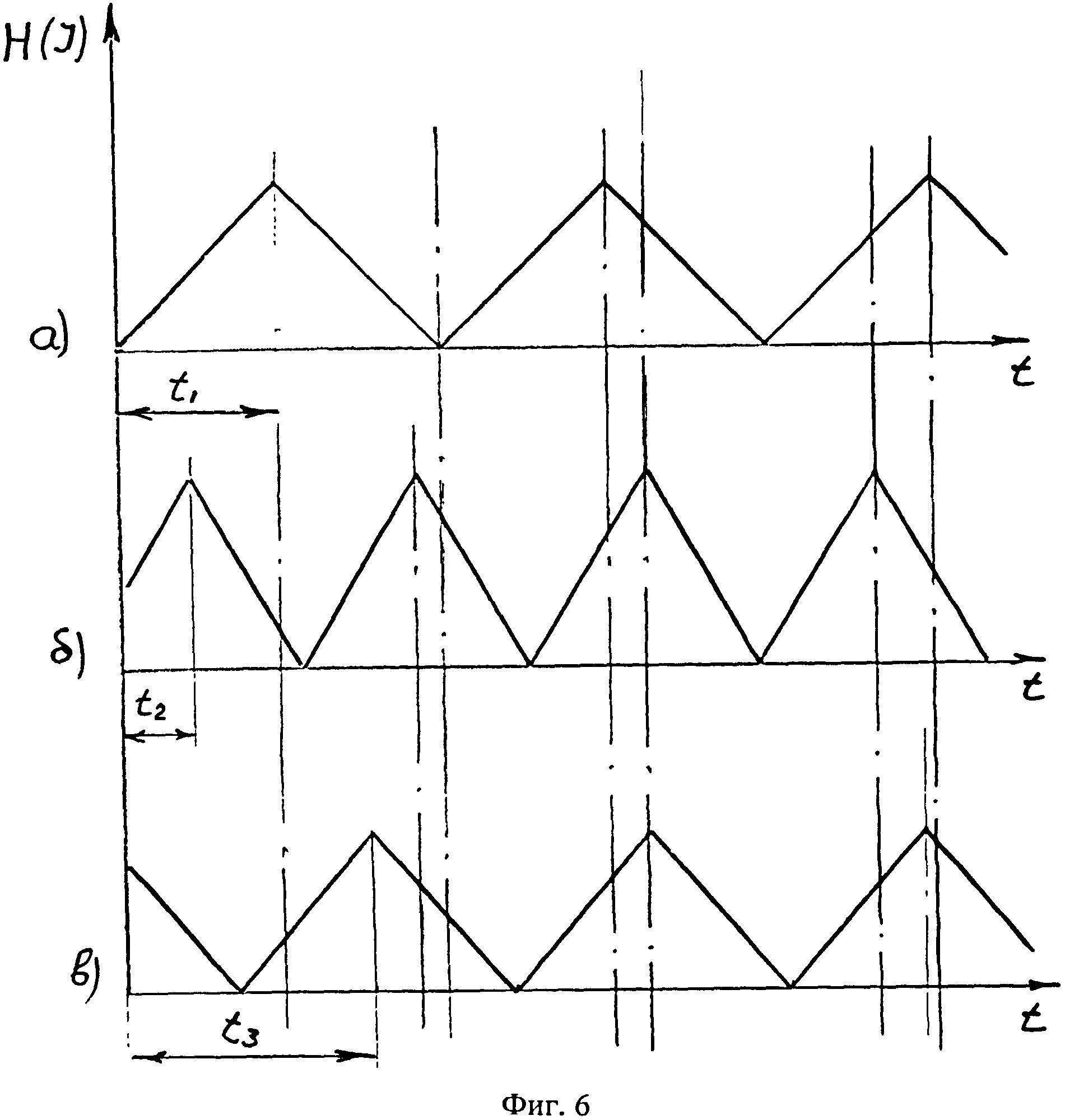

Количество выполняемых в процессе осуществления предложенной технологии указанных выше циклов вертикального перемещения по направлениям «то вниз», «то вверх» вдоль внутренней полости применяемого устройства, может составлять значение от 1 единицы до 20. Кроме всего перечисленного выше, при проведении предложенного способа в качестве воздействующих на сырьевой материал физических полей используют «треугольные» магнитные, формируемые при помощи подаваемых на соленоиды создающих последние контуров, пакетов электрических импульсов, каждый из которых имеет форму «равнобедренного треугольника». При этом поступление такого рода наборов, состоящих из указанных выше отдельных компонентов, на обмотки-катушки генераторов, размещенных на каждой из этих трех ранее указанных установочной спирали, производится с угловым сдвигом состоящего из этих электрических импульсов суммарного пакета относительно аналогичных, но отправленных на соседние контура, входящие в состав структуры рядом расположенных таких же, как и это, пространственных винтовых полевых образований. Величина такого относительного углового смещения составляет значение, кратное 120°.

При осуществлении предложенной технологии получения изделий из керамики, напряженность создаваемых в зонах обработки магнитных «треугольных» полей, имеет величину, равную 2×104÷1,1×105 А/м, и частоту колебаний, которая находится в диапазоне значений 20-80 единиц в минуту.

Дополнительно надо остановиться еще и на том, что при проведении процесса обработки, пронизывающие насквозь всю внутреннюю полость корпуса применяемого устройства по разным направлениям, а также еще и сам объем обрабатываемой в пресс-форме сырьевой массы, и сфокусированные в цилиндрические, вытянутые в длину, вращающиеся образования-скопления, состоящие из магнитных силовых линий, частично скрещивающиеся между собой в зонах проведения обработки, под заданными конструкцией используемого устройства пространственными углами - подводятся к телу получаемого обработкой изделия, установленному внутри используемой для его изготовления оснастки, через специально сформированный на ее наружной боковой поверхности, кольцевой выравнивающий распределительный экран, состоящий из жидкого ферромагнитного наполнителя.

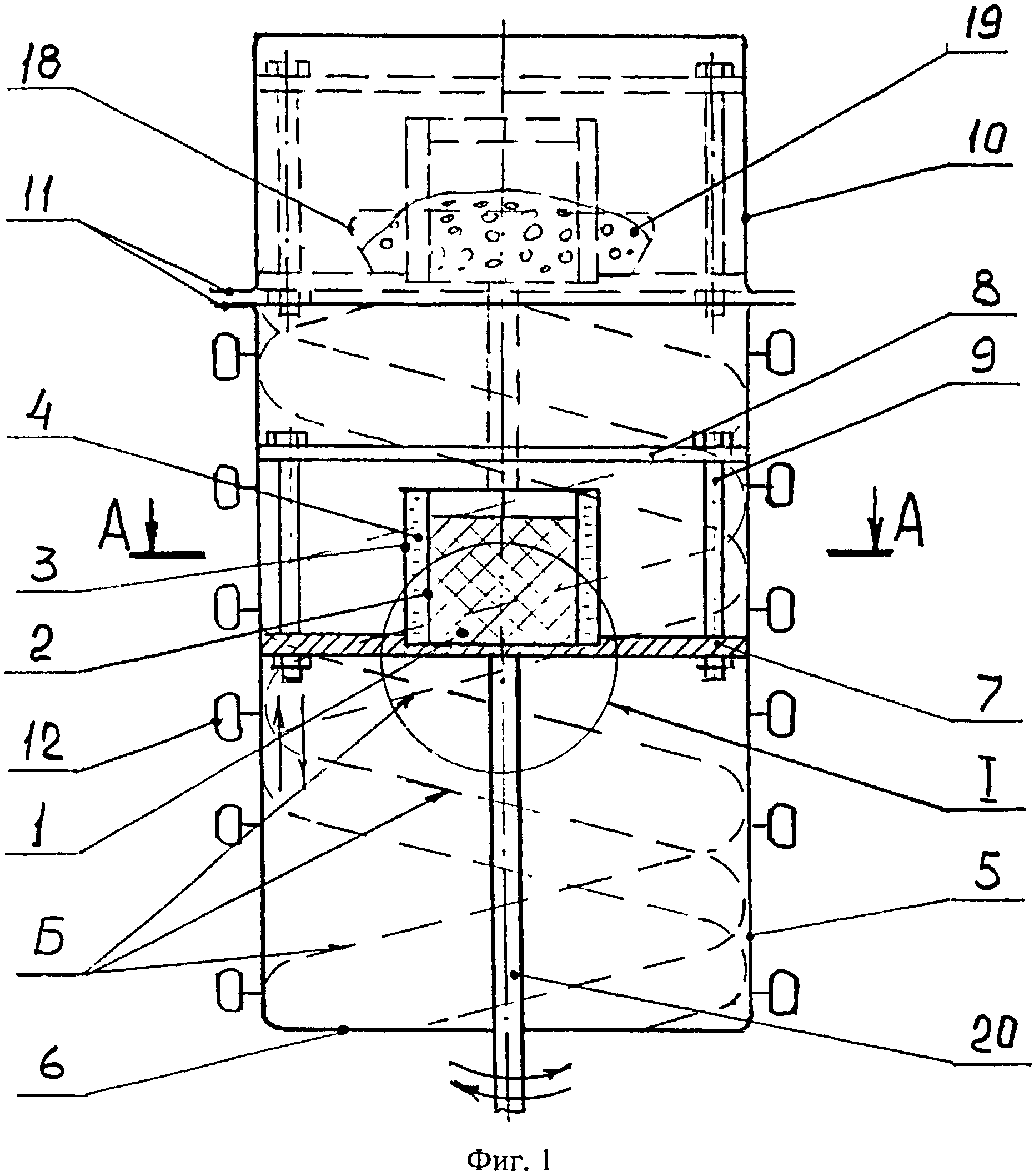

Применяемое при выполнении предложенного способа устройство содержит в своем составе корпус, предназначенный для размещения в его внутренней полости технологической съемной пресс-формы. Эта пресс-форма заполнена обрабатываемой сырьевой массой. Сам же указанный выше корпус состоит из двух состыкованных между собой частей. Эти его части представлены верхним съемным накидным колпаком, и основной цилиндрической неподвижной обечайкой с закрепленными на ее боковой наружной поверхности силовыми обрабатывающими генераторами. Сама эта основная обечайка снабжена нижним торцевым днищем. Оба составляющие такой сборный узел элемента соединяются между собой с помощью установленных на их сопрягающихся концах фиксирующих стыковочных фланцев, стягиваемых в единую целостную пару за счет использования для этого быстросъемного соединительного резьбового крепежа.

Следует указать еще и то, что сам этот сборный узел устанавливается вертикально, под углом 90° к линии горизонта. Кроме того, в полости этого сборного узла смонтирована перемещающаяся в его объеме рабочая камера. Последняя состоит из двух поршнеобразных щек - нижней и верхней, соединенных между собой вертикальными стяжными распорными резьбовыми шпильками. При этом в предложенном устройстве нижняя поршнеообразная щека жестко прикреплена непосредственно к концу ходового валика. Указанный выше валик, в свою очередь, входит в состав внешнего привода передачи движения, и обеспечивает возможность проведения поступательного перемещения этой сборной рабочей камеры от верхнего конца основной части корпуса - обечайки, к его самой нижней его зоне, а затем наоборот. С помощью этого же внешнего привода обеспечивается и возможность осуществления входа тела сборной рабочей камеры с последующим извлечением ее оттуда, и в полость применяемого в составе устройства, съемного накидного колпака. При помощи этого же, указанного выше внешнего кинематического привода устройства, создаются и необходимые условия для выполнения угловых поворотов вокруг собственной продольной оси симметрии, совершающими весь цикл указанных выше перемещений, и составляющими такую передвижную рабочую камеру, ее основными конструктивными элементами.

К особенностям предложенного устройства относится и то, что на опорной плоскости нижней поршнеобразной щеки, входящей в состав передвижной рабочей камеры, устанавливается заполненная обрабатываемым исходным сырьевым материалом, применяемая при обработке технологическая пресс-форма. Конфигурация ее собственной внутренней полости в точности повторяет очертания изготавливаемого в ней изделия. Кроме того, эта пресс-форма имеет охватывающую ее с внешней стороны дополнительную наружную оболочку. Полученный между указанными выше ее деталями кольцевой зазор заполняется жидким ферромагнитным материалом (создается распределительный выравнивающий магнитный экран). В предложенном устройстве используются еще и рабочие элементы, входящие в состав обрабатывающих исходное сырье контуров, с помощью которых производится генерация воздействующих на частицы исходного сырьевого материала физических полей. Эти поля создаются непосредственно во внутренней полости корпуса предложенного устройства. Сама эта технологическая полость корпуса изолирована от окружающей ее внешней среды используемыми в составе этого сборного узла и составляющими последний конструктивными деталями - его стенками, торцевыми крышками. Указанные выше рабочие элементы, входящие в состав силовых обрабатывающих генераторов, выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их монтажа Ф-образного замкнутого контура. В каждой составной половинке этого узла размещены три электрические обмотки-катушки. Отмеченные выше обмотки-катушки соединены с соответствующими псевдофазами подводящего последние электронного блока, который входит в состав внешнего источника, снабжения энергией установленных в устройстве силовых обрабатывающих узлов. Эти же поступающие к таким соленоидам электрические пакеты составляются из отдельных импульсов, имеющих форму равнобедренного треугольника. Такого рода их посылка на указанные выше силовые элементы генераторов, выполняется в соответствии с заданной соответствующим электронным блоком отмеченного ранее внешнего источника питания, циклограммой. С помощью входящих в состав этого блока электрических схем определяется последовательность поступления такого набора электрических сигналов к входящим в состав каждого обрабатывающего контура отдельным его обмоткам-катушкам.

При изготовлении предложенного устройства монтаж Ф-образных магнитных генераторов производится на наружной боковой поверхности основной части - неподвижной обечайке сборного корпуса, на опоясывающих последнюю трех, или с использованием любого другого кратного этому числу, количества таких установочных, одинаковых цилиндрических спиральных линий. Эти линии являются как бы равноудаленными друг от друга. Для проведения закрепления Ф-образных магнитных генераторов на корпусе устройства используют пропущенные сквозь стенки основной неподвижной обечайки этого сборного узла, полые установочные втулки.

Нижняя поперечная горизонтальная перекладина каждого Ф-образного магнитного контура снабжена запрессованной в выполненное в ней монтажное отверстие, цилиндрической фокусирующей насадкой.

Тело этой же фокусирующей насадки пропущено через сквозное отверстие, принадлежащее применяемой для фиксации магнитного генератора в заданном штатном положении, установочной втулки.

Противоположный, нижний конец каждой такой цилиндрической насадки, имеет выполненную на ее нижнем торце, фокусирующую выемку, и очертания поверхности этой концентрирующей силовые линии криволинейной полости, совпадает с конфигурацией пространственного гиперболоида вращения.

Количество размещенных с соблюдением условия сохранения постоянства величины применяемого при их закреплении монтажного шага, на каждой из опоясывающих тело основной части сборного корпуса неподвижной обечайки спиральной установочной линии, таких обрабатывающих сырье генераторов, составляет величину от 9 до 18 единиц.

Кроме того, конструктивное исполнение привода движения предложенного устройства позволяет обеспечить проведение периодически выполняемого реверса направления вращения рабочей камеры с «главного» на ему противоположное, при переходе этого сборного узла с прямого отрезка выполняемого им пути вертикального перемещения, на обратный, в момент времени, когда она снова начинает подыматься от самой нижней точки своего нахождения, снова к верхнему исходному положению. При этом входящие в состав внешнего его источника электрического снабжения, и обеспечивающая формирование каждой из трех псевдофаз, подаваемых на соответствующие обмотки-катушки, закрепленные в половинах Ф-образного генератора, схемы их формирования, обеспечивают проведение сдвига составляющих эти псевдофазы наборов из отдельных импульсных сборных пакетов, относительно таких же соседних, на угол смещения, составляющий величину кратную 120°. Дополнительно надо еще и отметить, что в предложенном устройстве, в местах пересечения стенок установочных втулок, с размещенными в них цилиндрическими фокусирующими насадками, с помощью которых, в конечном итоге, производится фиксация Ф-образных магнитных контуров в заданном конструкцией устройства штатном положении, с боковой поверхностью полости основной, составляющей сборный корпус обечайки, запрессовываются «выглаживающие шайбы». Такие ферромагнитные, составляющие конструкцию используемого устройства, ее дополнительные элементы, «заполняют» своим телом полученную при проведении взаимного пересечения деталей этого узла, криволинейную выемку. При этом указанные выше «выглаживающие шайбы» преобразуют последнюю в «объемное образование», расположенное как бы «заподлицо» с рядом размещенными и соседними с ним, плоскостями боковой внутренней поверхности основной неподвижной обечайки сборного корпуса. И, как на нижней, так и на верхней щеках-поршнях передвижной рабочей камеры, на их боковой наружной поверхности, устанавливаются герметизирующие и направляющие пластиковые уплотнения. Наличие последних обеспечивает формирование наиболее оптимальных условий для проведения беспрепятственного скольжения этого узла внутри полости сборного корпуса.

Следует еще отметить и то, что применяемая для изготовления керамического изделия пресс-форма выполнена разборной, и состоит из двух состыкованных по линии разъема симметрично расположенных относительно друг друга, одинаковых половин.

Учитывая все, изложенное выше, можно прийти к итоговому выводу, что введение всех перечисленных выше особенностей проведения выполнения предлагаемого способа, а также и применение перечисленных ранее существенных конструктивных признаков в составе конструкции используемого для осуществления этой технологии устройства, в конечном результате и позволяет коренным образом изменить характер протекания процесса формирования электроизоляционных изделий, в качестве исходного материала для изготовления которых применяется «кремниевая» керамика. В состав этого, указанного выше сырьевого продукта, входят соответствующие концентраты алюминиевой, титановой, железной и содержащих оксиды кремния, рудных пород. В связи с наличием факта действия изложенных выше обстоятельств, предложенная технология изготовления изделий начинает приобретать следующие, присущие только ей, характерные отличия.

Во-первых, к числу последних обязательно следует отнести и то, что самая начальная стадия осуществления предлагаемого способа обязательно включает в себя этап так называемого «ультратонкого помола» кусков исходных рудных пород, содержащих соединения кремния, алюминия, титана и железа.

При его проведении используются любые известные в промышленном производстве методы дробления кускового материала, например, выполняемые при помощи обыкновенных шаровых мельниц.

При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в качестве сырья в предложенной технологии изготовления электроизоляционных изделий, растирались с помощью последнего до получения из них частиц руды, имеющих габаритные размеры в диапазоне от 0,001 до 0,008 мм.

Осуществление указанной выше операции по выполнению «размола» крупных комков породы, и обеспечивает в дальнейшем возможность проведения формирования из полученной таким образом «пудры», состоящей из смеси мелких рудных частиц, содержащих, в свою очередь, соединения алюминия, титана, железа, кремния, своего рода «сухого остатка», целиком синтезируемого из указанных выше твердых исходных сырьевых субстанций.

Применяемый при изготовлении керамических изделий многокомпонентный «сухой остаток» включает в себя следующие породы:

алюминиевую - 19-20%;

титановую - 10-11%;

железную - 4-5%;

оксид кремния,

остальное - до 100%.

Указанные выше и используемые в составе исходной сырьевой смеси твердые вещества непосредственно перед осуществлением операции дробления проходят, соответственно, через этап проведения предварительной дозировки, по окончанию выполнения которого и гарантируется дальнейшее поступление необходимых для осуществления процесса обработки материалов в заранее заданном и строго определенном технологией ее выполнения соотношении, обеспечивающем сохранение их оговариваемых этими техническими условиями процентного содержания в объеме используемого при ее проведении сырья. Сам этот технологический переход, то есть осуществление такой предварительной дозировки, производится, чаще всего, при помощи взвешивания входящих в сырьевую смесь ее рудных составляющих (то есть соответственно алюминиевой, титановой, железной и кремниевой пород).

Из полученной проведением «ультратонкого помола» своего рода «пудры», образуемой из смеси мелких частиц, входящих в состав «керамики» рудных пород, и производится в дальнейшем формирование используемой для осуществления процесса изготовления изделия, жидкой однородной, не расслаивающейся на отдельные составляющие в течение достаточно длительного промежутка времени, плотной грязеобразной массы - то есть создается сама исходная водяная суспензия.

Для того же, чтобы произвести синтез последней, потребуется только произвести добавление к полученному таким образом «порошкообразному объему», состоящему из мелких частиц указанных ранее рудных пород, необходимого количества воды (8-12% от суммарной «сухой» массы этого твердого материала). То есть производится как бы только «легкое смачивание» применяемого исходного сырьевого объема, которое в дальнейшем облегчает ее окончательную переработку в непосредственно электроизоляционную керамику за счет снижения показателей его суммарного магнитного сопротивления.

При выполнении указанного выше действия полученная таким образом двухкомпонентная субстанция (смесь микроскопических твердых рудных частиц плюс обыкновенная вода) тщательно перемешивается.

Для осуществления этого технологического перехода может использоваться любое, предназначенное для осуществления достижения поставленной выше цели, достаточно широко распространенное, промышленное оборудование, например, обыкновенная механическая лопастная мешалка. Сформированная по окончанию его проведения однородная «грязеобразная» порция «плотного теста», состоящая из этих двух перечисленных выше компонентов, помещается затем на дно тарелки-резервуара 18, и формирует при этом в ее внутренней полости своего рода «насыпной холмик» 19, состоящий из слоев полученной таким образом указанной ранее «крутой каши». Заполненная сырьевой массой 19 тарелка-резервуар 18, после выполнения операции загрузки, устанавливается прямо на верхнюю плоскость нижней поршнеобразной щеки 7, входящей в состав передвигающейся по вертикали рабочей камеры этого, применяемого для изготовления керамических изделий, устройства.

При выполнении операции по размещению содержащей обрабатываемую сырьевую массу 19 тарелки-резервуара 18 в полости корпуса 5, применяемого в ходе осуществления обработки устройства, указанная выше передвижная камера, состоящая из двух поршнеобразных щек 7 и 8, занимает крайнее верхнее положение, и «задвинута», по сути дела, прямо во внутренний объем пространства, принадлежащему съемному накидному колпаку 10 (см. фиг.1). При проведении указанного выше перехода, связанного с осуществлением размещения исходного сырьевого материала 19 непосредственно во внутреннем объеме используемого устройства, съемный накидной колпак 10 отсоединен от основного корпуса 5, что и обеспечивает в этот момент времени, возможность выполнения демонтажа верхней поршнеобразной щеки 8 передвижной рабочей камеры.

Ввиду отсутствия последней, тарелка-резервуар 18 и может «свободно» устанавливаться прямо на саму эту верхнюю плоскость отмеченной ранее нижней поршнеобразной щеки 7, входящей в состав указанного выше сборного подвижного узла самого применяемого при обработке устройства.

После завершения операции по проведению установки тарелки-резервуара 18 с обрабатываемой сырьевой массой 19 во внутренней полости используемого устройства - то есть размещения ее прямо в объеме входящего в состав последнего съемного колпака 10, с помощью имеющихся в этом сборном узле «стяжных распорных» крепежных резьбовых элементов 9 (см. фиг.1), на своем «старом» месте закрепляется и верхняя поршнеобразная щека 8.

После проведения ее монтажа и установки в свое прежнее, исходное и ранее занимаемое щекой 8 положение, «заводится» на свое место и съемный накидной колпак 10. Фиксация его в рабочей «штатной» позиции производится с помощью стыковочных фланцев 11 и быстроразъемного резьбового крепежа, (на чертеже фиг.1 этот резьбовой крепеж не показан). После завершения всех перечисленных выше переходов, может выполняться самая начальная стадия технологического процесса обработки, в ходе проведения которой из «насыпной» массы 19 исходного продукта - шихты формируется используемый при выполнении второй, завершающей стадии процесса обработки, гранулированный промежуточный шликер. При осуществлении получения последнего, включается внешний привод поступательного перемещения рабочей камеры, имеющийся в составе конструкции применяемого при осуществлении процесса обработки, самого этого устройства.

Находящаяся в крайне верхней точке своего размещения в используемом устройстве и состоящая из поршнеобразных щек 7 и 8 рабочая камера, в этот момент времени начинает выполнять процесс вертикального перемещения от самой верхней зоны своего начального позиционирования по направлению к самой нижней части основного неподвижного корпуса 5, то есть осуществлять процесс переноса установленной непосредственно в полости этого сборного узла, тарелки-резервуара 18, как бы постепенно сдвигая ее ближе к плоскости днища 6.

Следует еще отметить, что рабочая камера в процессе осуществления отмеченного ранее поступательного вертикального выдвижения, выполняемого ею от самой верхней области устройства, к его нижней части, осуществляет еще и угловые повороты вокруг собственной продольной оси симметрии, со скоростью от 2-х до 4-х оборотов в минуту.

Одновременно с началом процесса ее «выталкивания» из внутренней полости съемного колпака 10, производится и подключение всех обмоток-катушек 14, размещенных в генераторах 12, к соответствующим электронным контурам внешнего источника для проведения подвода к ним электрического питания.

Все перечисленное выше виды движения входящих в состав рабочей камеры и составляющих ее конструктивных элементов, обеспечиваются за счет использования в качестве осуществляющего соответствующую кинематическую связь с внешним приводом устройства, ходового валика 20 (см. фиг.1).

Таким образом, начиная цикл обработки, рабочая камера с размещенным в ее полости обрабатываемым сырьевым материалом 19, «выдвигается» с помощью внешнего привода обеспечивающего ее собственное перемещение, с занимаемого ею внутри съемного колпака 10 исходного «стартового» положения и постепенно заходит (40-80 мм/мин) прямо в объем основной неподвижной обечайки 5 сборного корпуса устройства.

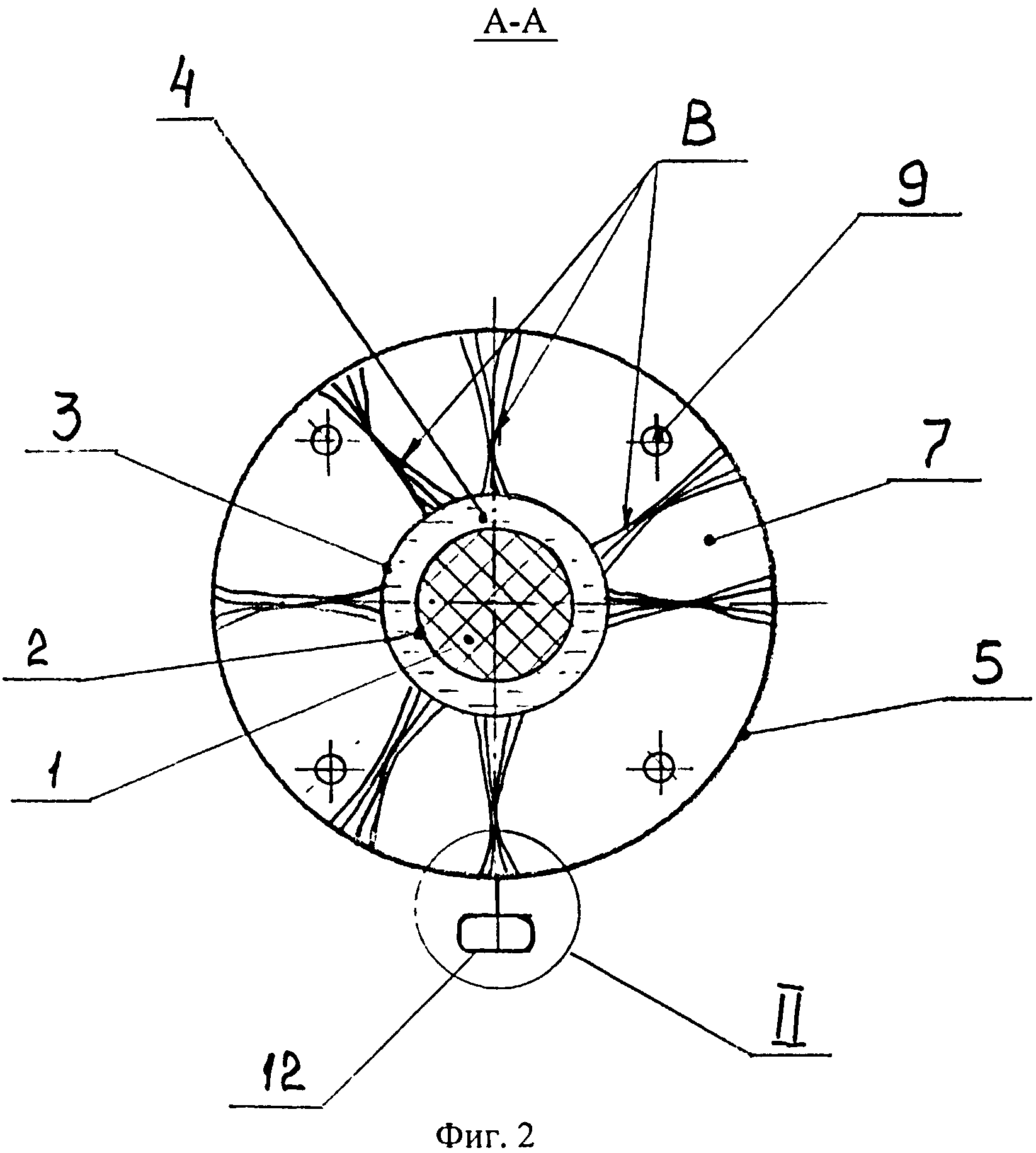

По мере увеличения значения глубины ее непосредственного «погружения» в эту, отмеченную выше, технологическую полость корпуса 5, помещенный в тарелку-резервуар 18 сырьевой материал 19 все в большей степени ощущает на себе постоянно усиливающееся воздействие со стороны генерируемых фокусирующими насадками 15 магнитных цилиндрических лучевых скоплений «В» (см. фиг.2).

Формирование указанных выше «обрабатывающих» пространственных цилиндрических лучей-образований, состоящих из сконцентрированных на сравнительно небольшом по площади участке объема полости корпуса 5, силовых линий, принадлежащих используемым в устройстве физическим полям, протекает следующим образом.

При поступлении наборных пакетов, состоящих из отдельных импульсов, каждый из которых имеет форму равнобедренного треугольника, на соленоиды 14 магнитных генераторов 12, вокруг каждой такой обмотки-катушки, закрепленной, в свою очередь, непосредственно в теле выполненной из элементов 13 и составляющих этот генератор, каждой его детали, формируется индивидуальное магнитное поле. Вследствие же того, что тело каждого генератора 12 имеет конфигурацию, полученную как бы путем проведения стыковки двух одинаковых половинок-проушин буквы Ф, то эти вновь возникшие отдельные поля сливаются в применяемом для проведения процесса обработки замкнутом контуре, в единое суммарное.

Таким образом, циркулирующий по замкнутой Ф-образной петле тела обрабатывающего контура 12 суммарный магнитный поток, генерируется сразу же шестью обмотками-катушками 14. Каждая же такая обмотка-катушка 14, как уже было отмечено и раньше, соединена со своей подающей «треугольные» импульсные наборные пакеты, только для нее, элементарной схемой-контуром внешнего источника питания (на чертеже не показана).

За счет использования всех перечисленных выше особенностей формирования индивидуальных физических полей, полученное проведением сложения последних суммарное поле, будет иметь все те же характерные особенности, что присущи и входящим в него единичным составляющим. То есть изменение основных физических параметров одного этого цельного «сборного» образования осуществляется в соответствии с графиком, регистрирующим особенности поведения состоящей из набора указанных выше «треугольных импульсов», «зубчатой» функции.

Кроме того, отмеченное здесь и вновь полученное таким образом это суммарная полевая структура будет обязательно еще и обладать угловым смещением принадлежащих ему скоплений составляющих его магнитных силовых линий, относительно похожих на него, но соседних.

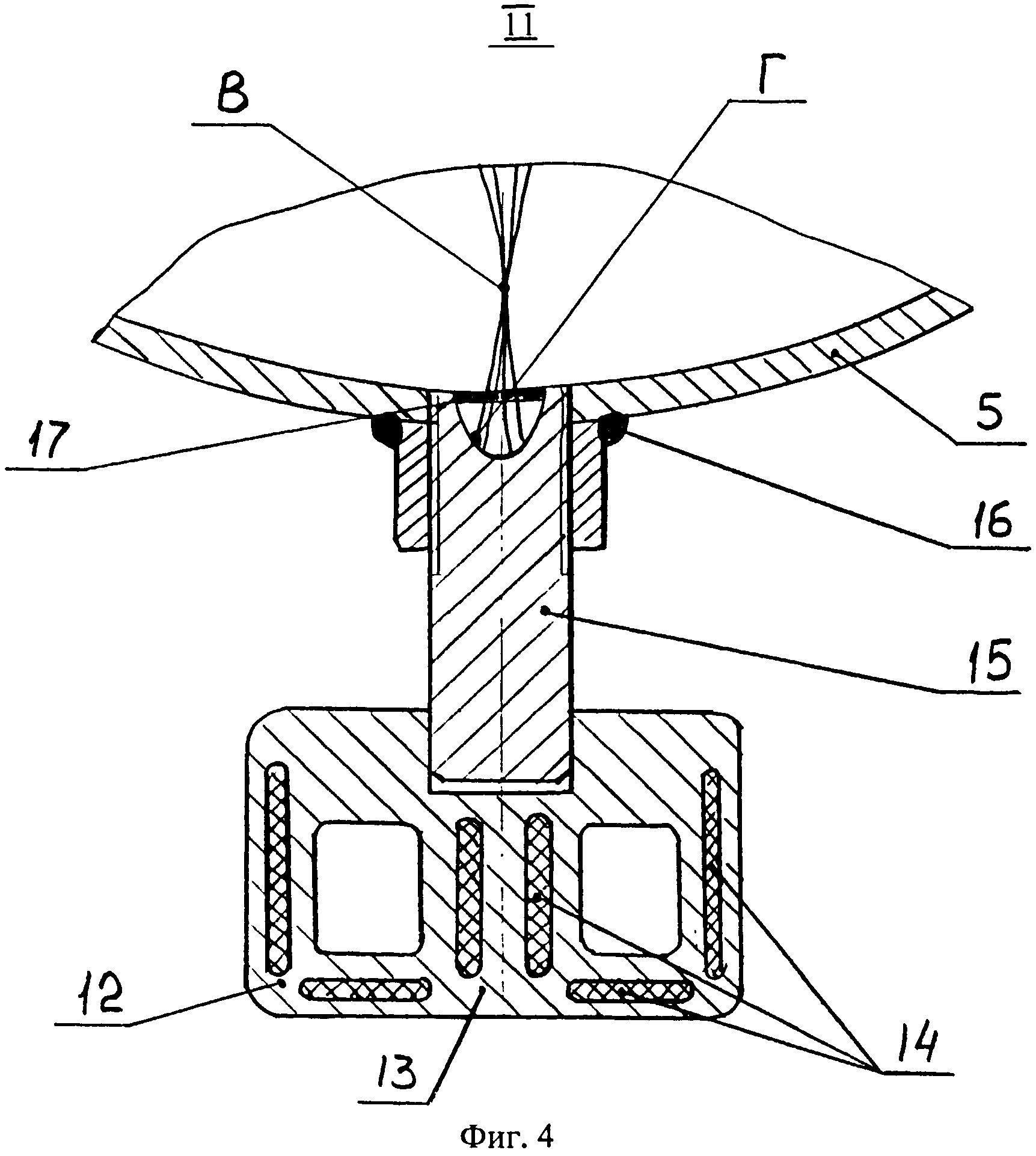

В связи же с тем, что все «обрабатывающие» генераторы 12 снабжены прикрепленными к их рабочим элементам фокусирующими насадками 15 (см. фиг.4), на нижних концах которой выполнена собирающая в «плотный пучок» отдельные магнитные силовые линии, имеющая форму гиперболоида вращения выемка «Г», то посылаемый к ней от сразу же шести обмоток-катушек 14, суммарный магнитный поток, в конечном итоге, и генерирует в теле указанного выше «концентрирующего» конструктивного элемента этого сборного узла, технологическое физическое поле. Очертания же скоплений принадлежащих ему силовых линий и будут соответствовать указанной на фиг.1, фиг.4, так сказать, «особой и специфической конфигурации» («В»). Отмеченные здесь выше «цилиндрические» образования «В» своими основаниями как бы закрепляются на трех опоясывающих неподвижную основную обечайку 5 установочных спиральных линиях «Б», и направлены от участков проведения их формирования, прямо к центральной зоне, размещенной около продольной оси симметрии самой внутренней полости этой, отмеченной ранее части сборного корпуса устройства.

Исходя из изложенного выше, уже вполне понятным становится то, что внутренний рабочий объем последней при подключении генераторов 12 к внешнему источнику электрического питания, окажется «как бы» достаточно «густо» «напичкан» пронизывающими его «насквозь» со всех возможных сторон, вновь созданными в нем, магнитными образованиями «В». Каждое это образование имеет конфигурацию вращающегося вокруг собственной продольной оси симметрии своего рода круглого цилиндрического «бревна». Наличие указанной выше специфической формы у этих, проходящих через все пространственные области, принадлежащие внутреннему объему полости этой части корпуса 5, магнитных образований «В», обеспечивается, прежде всего, использованием в насадке 15 дополнительного конструктивного элемента - фокусирующей «выемки-гиперболоида» «Г» - см. фиг.4.

Таким образом, ползущая с «черепашьей» скоростью внутри корпуса 5 передвижная рабочая камера, с загруженным внутри нее перерабатываемым сырьевым материалом 19, при выполнении своего поступательного вертикального перемещения, неминуемо попадает в зону влияния этих, используемых при обработке, и имеющих собственную, специфически оформленную конфигурацию, перечисленных выше силовых энергетических образований.

Отмеченные здесь ранее эти «объемные» технологические системы, состоящие из образующих последние отдельных полевых элементов, имеют одни и те же собственные пространственные очертания, и последние всегда сохраняют постоянство своей ориентации относительно линии траектории, которую прокладывает рабочая камера при осуществлении своего вертикального винтового поступательного перемещения в объеме внутренней полости сборного корпуса 5 этого устройства. (Этот осуществляющий перенос сырья сборный узел устройства совершает свое передвижение как бы по сильно вытянутой в длину цилиндрической спирали, имеющей достаточно небольшое число входящих в ее состав собственных витков.)

То есть с учетом факта наличия действия всех указанных выше обстоятельств, можно смело предполагать следующее.

По истечению некоторого, достаточно незначительного промежутка времени, в пространстве, разделяющем нижнюю 7 и верхнюю 8 щеки этого сборного узла, на обрабатываемую в нем массу исходного сырьевого материала, начинает действовать целый комплекс из физических факторов, появление каждого из которых обеспечивается наличием постоянного влияния на последнюю, осуществляемого со стороны всех перечисленных выше, и искусственно созданных в рабочем объеме применяемого устройства, своего рода силовых спиралевидных образований. Любая эта, произвольно выбранная из числа отмеченных ранее, структурная обрабатывающая технологическая система, в конечном итоге, представляет собой набор из расставленных вдоль опоясывающих корпус 5 этого устройства, кривых установочных траекторий, вращающихся вокруг собственной продольной оси симметрии, отрезков цилиндрических бревен (каждый элемент такого «частокола» как бы имеет очертания пространственной структуры, сформированной при проведении вращения вытянутого в длину прямоугольника, вокруг собственной продольной оси симметрии).

К числу таких «наиглавнейших составляющих» этого, отмеченного ранее набора силовых факторов, следует, прежде всего, отнести наличие факта действия на проходящие через магнитную обработку частицы сырьевого материала, следующего интенсивно влияющего, и определяющего в конечном итоге, саму суть протекающих непосредственно в толще формирующих объем последних слоев сырьевого продукта, его дальнейших структурных преобразований, а также и обеспечивающего их безусловное выполнение, следующего физического обстоятельства. То есть при осуществлении такого рода технологии совершающая вместе с тарелкой-резервуаром 18 «насыпная» горка 19, состоящая из указанных выше «миниатюрных» твердых исходных компонентов, строго соблюдая и сохраняя заданную самой конструкцией применяемого устройства, очертание траектории своего вертикально направленного винтового перемещения, выполняемого в полости неподвижной части корпуса 5, неизбежно наталкивается на как бы «пронизывающие» ее собственный объем, а следовательно, и все остальное, принадлежащее рабочей камере пространство, «радиально» направленные, вращающиеся вокруг своей оси, цилиндрические «пучковые» скопления «В», принадлежащие генерируемым в этом аппарате «треугольным зубчатым» магнитным полям.

По сути дела, каждая отдельная частица входящей в состав «грязеообразной смеси» 19 рудной породы, в процессе осуществления собственного, достаточно сложного винтового пространственного перемещения по криволинейной трехкоординатной траектории, как бы «продирается» через выставленный ей навстречу «частокол», состоящий из входящих в его состав «бревен», расставленных вдоль винтовой, «опоясывающей» неподвижный корпус 5 устройства, установочной линии. То есть эти сырьевые микрочастицы как бы с большим трудом «продираются» через «плотный, густой» строй обрабатывающих скоплений, расположенный радиально как в полости корпуса 5, так и непосредственно в объеме самой используемой при проведении обработки, тарелки-резервуара 18.

Входящие в состав указанных выше обрабатывающих пространственных структур, сами эти составляющие последние технологические образования, как бы «растянуты» во всех составляющих рабочее пространство корпуса 5, зонах обработки, и обладают конфигурацией, совпадающей с очертаниями отрезка круглого цилиндра, полученного при вращении вытянутого в длину прямоугольника вокруг собственной продольной оси симметрии, и «наполненного» под самую «завязку» магнитными силовыми линиями. (Последние как бы «объединены» в своего рода плотный «пучок»).

Кроме всего прочего, «высота» этих, выставленных прямо на пути перемещения каждой, входящей в состав исходного рудного материала сырьевой частицы, и как бы являющихся для последней своего рода «задерживающей» преградой, сразу же всех трех сооруженных вдоль траектории этого ее движения спиралевидных «частоколов», к тому же еще и непрерывно, с заданной частотой, изменяет собственную величину. (Используемые для питания соленоидов магнитных генераторов 12 электрические импульсы имеют форму «треугольника»).

То есть каждое входящее в такого рода «ограждение» бревно поочередно, то увеличивает свою длину до самого максимума, то снова сбрасывает величину этого параметра почти до нуля, то есть до минимума, и при всем этом оно еще и проворачивается вокруг собственной продольной оси симметрии (отдельные импульсы, используемые для питания обмоток-катушек, генераторов, сдвинуты относительно соседних, на угол в 120° - см. фиг.6, «псевдофазы» «а», «б», «в»). Ко всему прочему, составляющие воздвигнутые прямо на пути перемещения отдельных частиц руды такого рода постоянно «вибрирующие заборы», их единичные бревна, имеют еще и «монтажные смещения» относительно аналогичных, но используемых в соседних расположенных рядом с этим, таких же частоколах (см. псевдофазы «а», «б», «в», отрезки t1; t2; t3 - фиг.6).

Прямолинейность очертаний формируемых фокусирующими насадками 15 скоплений («цилиндрических бревен»), состоящих из генерируемых контурами 12 магнитных линий, обеспечивается, как уже указывалось и раньше, применением в составе этого конструктивного узла так называемых концентрирующих и фокусирующих последние выемок «Г», выполненных в виде углубления, имеющего форму пространственного гиперболоида вращения (см. фиг.5).

Учитывая все указанное ранее, можно прийти к итоговому выводу, что частицы руды в буквальном смысле этого слова, «продирающиеся» через воздвигнутый прямо на траектории их перемещения своего рода трехполосный технологический вибрирующий обрабатывающий комплекс, состоящий из указанных выше трех магнитных «заборов», отдельные элементы которых к тому же еще и периодически меняют свою высоту, а также еще и вращаются вокруг собственной продольной оси, неизбежно «вплотную встретятся» со сплошной «стеной», формируемой периодически наносимыми прямо по ним, с применением всего возможного набора пространственных направлений их вероятного воздействия, а также еще и непрерывно изменяющих собственную величину, создаваемых в этих, отмеченных ранее зонах, мощных силовых энергетических ударов.

Под влиянием последних, входящие в состав обрабатываемых мелких рудных частиц, и в конечном итоге, создающие их собственный объем, молекулы исходных сырьевых соединений, перетерпевают целый ряд достаточно существенных изменений. То есть при этом разрываются все виды ранее соединявших образующие их элементы валентных связей, как ионных, так и ковалентных.

Полученные из молекул отдельные, и до этой поры времени входивших в их состав атомы, под влиянием указанного выше интенсивно и непрерывно выполняемого внешнего энергетического воздействия, перестраивают свою первоначальную структуру - имеющиеся у них электроны переходят с нижележащих орбит относительно их ядра, на более высокие, а также изменяются их спиновые моменты.

В итоге всего этого, в конечном «завершающем» варианте, размещенные непосредственно в зоне обработки и полученные указанным выше образом атомы-«обломки», преобразуются в заряженные положительно или отрицательно «молекулярные» частицы - то есть ионы.

Исходя из всего указанного выше, можно прийти к окончательному заключению, что применение такого рода технологического комплекса, состоящего из отдельных вибрирующих цилиндрических «кольев-бревен», воздействующих указанным выше образом на микрочастицы обрабатываемого в устройстве исходного материала, и обеспечивает, в конечном итоге, формирование в области проведения переработки исходного продукта, соответствующего набора из наиболее оптимальных условий ее выполнения.

Само же наличие факта действия последнего и приводит к практически неизбежному осуществлению заранее подготовленной при его определяющем участии, последующей структурной перестройки этих соединений в новые, первоначально отсутствующие в указанной выше зоне молекулярные фрагменты, формируемые из таких, размещенных в ней же и полученных ранее в результате проведения целой серии организованных в соответствии с этой технологической «схемой» энергетических ударов, заранее активированных с их помощью, своего рода «сырьевых обломков».

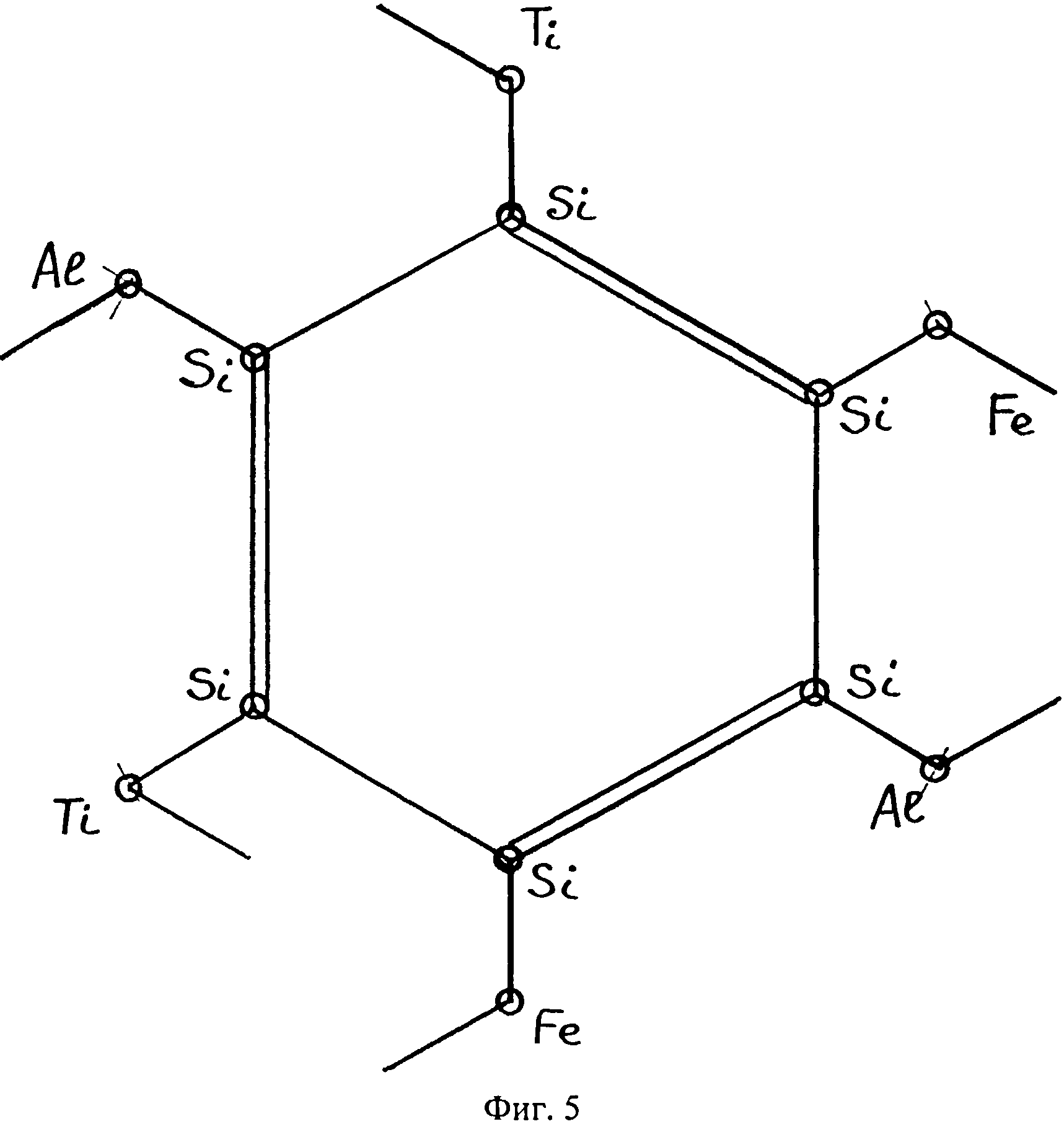

То есть, вследствие наличия действия постоянно продолжающегося и дальше влияния на ход выполнения процесса обработки всех, отмеченных ранее этих физических факторов, и происходит преобразование накопленных в «области обработки» фрагментарных компонентов, в новое структурное образование, которое, стремясь обеспечить для себя наиболее «комфортные условия проживания» в условиях проведения этого, непрерывно выполняемого мощного энергетического воздействия, имело бы минимально возможную величину собственной внутренней энергии. Проявление же этого, указанного выше обстоятельства, в свою очередь, и предопределяет, в конечном итоге, возможность осуществления процесса построения из составляющих частицы руды молекулярных соединений, абсолютно нового, ранее отсутствующего в этой зоне компонента - то есть отдельных составляющих будущего сложного пространственного структурного неорганического полимерного образования, его фрагментов, представленных в виде «гексарингосиликоидов» (гекса - шесть, ринго - кольцо, силикоид - кремний).

По сути дела последние представляют собой как бы неорганический аналог широко распространенного в природе органического вещества -«бензола». Это соединение, синтезируемое из атомов углерода С, имеет структурное строение, практически аналогичное такой же формируемой при проведении предложенного способа обработки, но состоящей уже не из углерода, а из кремния Si+4. Структурная формула образовавшейся в результате выполнения организованного указанным выше образом магнитного облучения и сформированного с его помощью конечного вещества показана на фиг.5. Это, полученное в условиях осуществляемых в соответствии с заявленной технологической схемой, мощных энергетических ударов, многокомпонентное молекулярное соединение на основании кремния сохраняет свою высокую стабильность на протяжении достаточно длинных временных промежутков, и не переходит во взаимодействие с другими, тоже присутствующими в области проведения обработки, активированными «излучаемыми» этими же магнитными полями потоками, структурными фрагментами.

То есть за промежуток времени, в течение которого осуществляется перенос рабочей камеры от верхней, начальной зоны ее размещения, к самой нижней части корпуса устройства 5, т.е. к его днищу 6, а затем обратно, в частицах размещенного в тарелке-резервуаре 18 сырьевого материала, которая установлена в полости последней, происходит постоянно протекающее накопление отдельных, пока еще разрозненных, фрагментарных звеньев будущего разветвленного неорганического полимера. То есть самих указанных ранее отдельных «гексарингосиликоидов» - см. фиг.5. Такая «грязеобразная каша» сырьевого материала 19 при завершении самого первого этапа обработки (то есть в случае, когда передвижная рабочая камера прошла через весь назначенный для нее путь перемещения, сначала - от верхней части корпуса устройства, до самого его днища, а затем была вновь поднята в свое исходное положение), оказывается преобразованной в скопление своего рода «твердых гранул» с габаритными размерами от 0,5 мм до 12 мм. При этом наиболее крупные гранулы, как правило, оказываются размещенными в средней части объема полученного в тарелке-резервуаре 18 «насыпного холмика» 19, а самые мелкие - на его периферии. Объем используемой для приготовления сырьевой смеси воды полностью превращается на самых конечных этапах выполнения этого перехода в водяной пар, который выходит в наружную атмосферу через имеющиеся в соединениях составляющих устройство отдельных его узлов, зазоры. Как уже было отмечено ранее, основным, входящим в состав сформированных указанным выше образом, гранул «шликера», компонентом, являются отдельные хаотично раскиданные по их объему, фрагменты будущего неорганического полимера, а, именно его исходные звенья, состоящие из «гексарингосиликоидов».

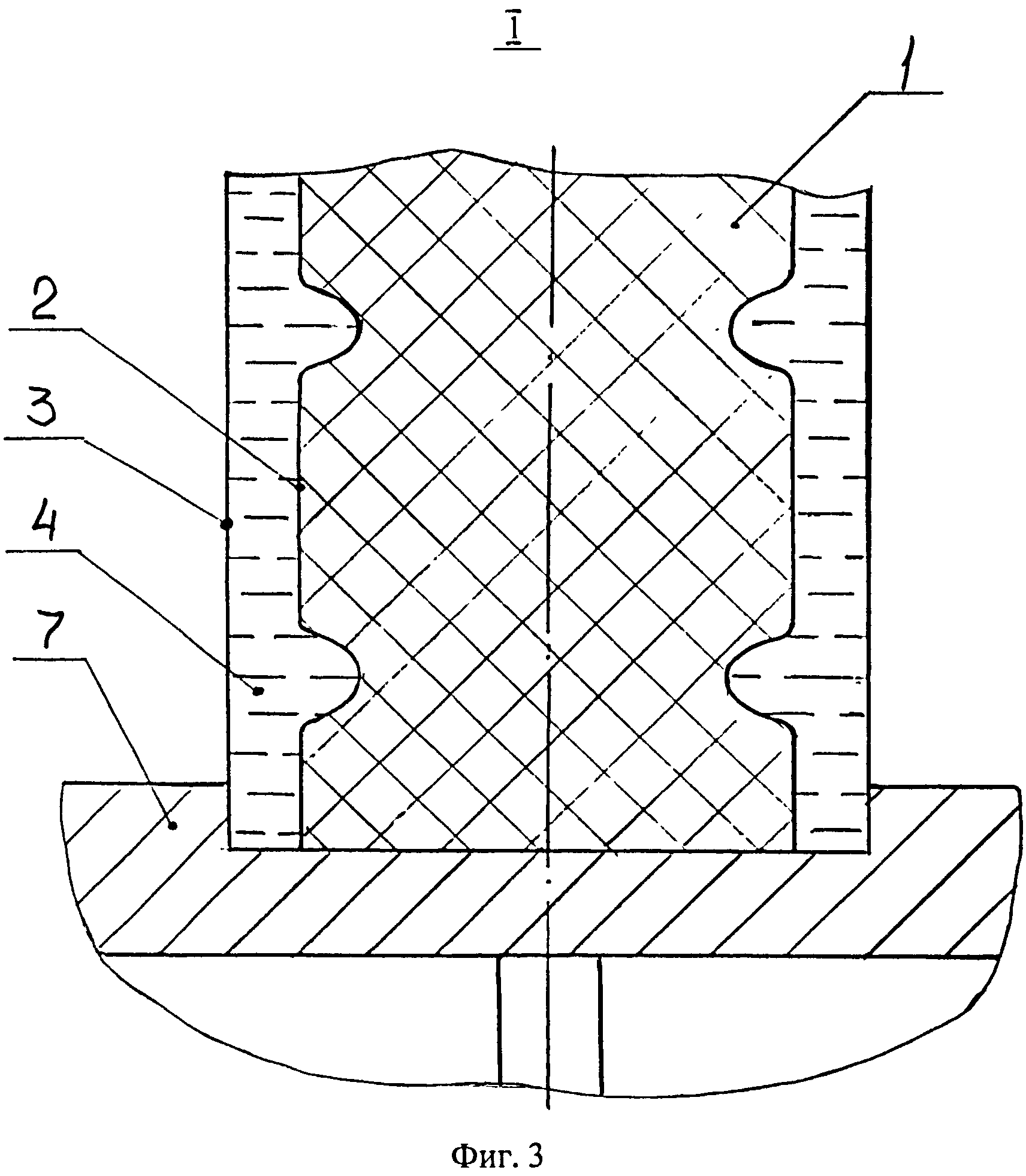

После извлечения тарелки-резервуара 18 из предварительно разобранной на две составляющие ее части (колпак 10 и корпус-обечайку 5), полости устройства, полученные после завершения первой стадии процесса обработки гранулы промежуточного «шликера» 19, высыпаются из нее, и отправляются для проведения их подготовки к выполнению следующего, второго и окончательного этапа технологии переработки сырьевого материала, в необходимый конечный продукт, а именно в полностью готовое электроизоляционное керамическое изделие 1 (см. фиг.3).

Для этого перед самым его началом, синтезированные при завершении выполнения самой первой части технологического процесса переработки сырья гранулы промежуточного шликера, снова размалываются на мелкие частицы с габаритными размерами последних от 0,001 до 0,008 мм. Из полученной при осуществлении указанной выше операции «пудрообразной» сыпучей массы опять, также как и при проведении самой первой стадии технологии переработки сырьевого материала, изготавливается «грязеобразная субстанция». Формирование последней производится точно таким же образом, как и раньше - добавлением к полученной «тонким размолом» кучке сухой «порошкообразной» сыпучей массы, состоящей из мелких частиц раздробленных гранул шликера, небольшого объема воды (8-12%).

Как и в предыдущем случае, подготовленный указанным выше образом, исходный сырьевой объем тщательно перемешивается, и затем полученный исходный материал - «грязевая каша» помещается непосредственно в полость применяемой для проведения формообразования изделия 1 технологической пресс-формы. Последняя состоит из двух состыкованных между собой одинаковых симметричных половин, каждая из которых имеет внутренние 2 и внешние стенки 3. Кольцевой зазор же между ними заполняется как правило объемом жидкого ферромагнетика 4.

Загруженная перерабатываемым материалом пресс-форма затем помещается в установочное гнездо нижней щеки 7, которая в этот момент времени занимает крайнее верхнее положение, т.е. находится чуть выше верхнего образа неподвижной цилиндрической составляющей обечайки 5 сборного корпуса устройства. Накидной съемный колпак 10 перед началом проведения операции установки этой, заполненной обрабатываемым материалом 19 пресс-формы, удаляется от места своего постоянного размещения на корпусе-обечайке 5 используемого устройства. После закрепления загруженной пресс-формы на верхней плоскости нижней щеки 7, с помощью резьбовых стоек 9 на свое «штатное» место устанавливается и верхняя щека 8, завершая за счет этого окончательное формирование внутреннего объема передвижной рабочей камеры. По окончанию указанной выше сборочной операции, съемный накидной колпак 10 снова плотно фиксируется на верхнем обрезе обечайки 5 сборного корпуса устройства, с помощью проведения соединения стыковочных фланцев 11.

Путем выполнения всех этих, перечисленных здесь переходов, устройство подготавливается к осуществлению второго, завершающего цикла технологического процесса изготовления керамического электроизоляционного изделия 1.

Необходимость применения якобы «ненужных» деталей - верхней щеки 8, съемного накидного колпака 10, обусловлена прежде всего, соображениями, связанными с обязательностью формирования абсолютно одинаковых условий для проведения наиболее равномерного распределения принадлежащих генерируемым и обрабатывающим сырье магнитным полям скоплений силовых линий, в отдельных областях пространства, составляющих как объем внутренней полости передвижной рабочей камеры устройства, так и непосредственно саму эту толщу перерабатываемого в керамическое изделие 1 сырьевого материала 19.

После окончания операций сборки всех перечисленных выше узлов используемого при проведении процесса обработки, устройства, начинает осуществляться завершающая вторая окончательная его стадия.

Последовательность ее выполнения практически ничем не отличается от той, что использовалась в процессе осуществления самого первого начального этапа «получения промежуточного гранулированного шликера». То есть передвижная рабочая камера, сформированная при помощи щек 7 и 8, доходит до самой нижней области корпуса 5 устройства, расположенной около его днища 6, а затем производится реверс направления вращения ходового валика 20, и этот узел устройства начинает производить вертикальное поступательное выдвижение прямо вверх, по направлению к зоне своего первоначального базирования, занимаемого этим узлом ранее, при проведении его загрузки применяемым сырьевым материалом 19.

Перенос рабочей камеры из нижних областей корпуса 5 устройства, обратно в ту же самую полость съемного накидного колпака 10 осуществляется с такой же точно скоростью поступательного перемещения этого узла конструкции, т.е. 40-80 мм/мин, а также и с проведением его проворачивания относительно собственной продольной оси симметрии - 2-4 об/мин. (При выполнении обратного отрезка пути его перемещения осуществляется реверс первоначального направления вращения указанного выше узла.)

К некоторым изменениям, вносимым в ход осуществления обработки, выполняемой при проведении этого завершающего этапа, следует причислить факт наличия действия следующего, вновь возникшего и объективно влияющего на ход выполнения этого процесса, дополнительного обстоятельства.

Для повышения степени равномерности распределения генерируемых контурами 12 цилиндрических плотно сконцентрированных в виде своего рода радиальных лучей-скоплений, сформированных из пучков обрабатывающих силовых линий, во всех областях объема сырьевого материала, принадлежащих телу самого изготавливаемого изделия 1, в составе применяемой при осуществлении обработки пресс-формы используется своего рода жидкий выравнивающий распределительный экран.

Последний, как уже сообщалось раньше, формируется в зазоре между ее внутренними 2 и внешними стенками 3 путем проведения размещения в этой, образованной таким образом, кольцевой полости, заполняющего ее объема из жидкого ферромагнетика 4. В состав последнего входят:

мелкий порошок металлического кобальта - 30÷35%;

мелкая чугунная стружка - 30÷35%;

жидкая графитовая смазка, остальное - до 100%.

Наличие «выравнивающего» экрана 4, используемого в процессе проведения «магнитного облучения» обрабатываемого сырьевого материала 19, и позволяет произвести максимально возможную «взаимную подгонку» и «усреднение» условий, наличие действия которых и обеспечивает беспрепятственное проникновение указанных выше и пронизывающих массу перерабатываемого сырьевого материала технологических магнитных образований «В», в любую область толщи составляющих последнюю слоев этого перерабатываемого в пресс-форме исходного продукта. Благодаря использованию такого «распределительного» слоя жидкого ферромагнетика 4, полученное на завершающих этапах проведения обработки сырья керамическое изделие и превращается в цельное монолитное образование, физико-механические и химические свойства которого остаются «всегда и всюду» одинаковыми во всех принадлежащих его телу и сформированных указанным выше образом, составляющих его микрообъемах полученного при выполнении такого «магнитного спекания», и уже готового керамического материала. Следует дополнительно остановиться еще и на том, что в процессе осуществления поступательного вертикального перемещения перерабатываемой массы сырьевого материала 19, «размещенного» в полости применяемой пресс-формы, по направлениям: сверху вниз, и затем обратно, под воздействием все той же расставленной вдоль проложенных в полости корпуса опоясывающих его спиралей и скомпонованной из4 «магнитных бревен» обрабатывающей «бахромы» в слоях последнего начинают протекать следующие «финишные» преобразования.

Их появление прежде всего и обеспечивает окончательное «слипание» в единое монолитное образование отдельных частиц заполняющей полость используемой пресс-формы «сырьевой пудры», и получение, в конечном итоге, готового к применению по прямому его назначению, самого электроизоляционного керамического изделия 1.

К указанным выше «финишным» преобразованиям, следует отнести прежде всего то, что полученные на предыдущем, самом первом этапе проведения процесса обработки, фрагментарные отдельные звенья будущего разветвленного неорганического полимера («гексарингосиликоиды» - см. фиг.5), начинают «сплетаться» между собой, формируя единую многозвенную пространственную разветвленную ячеистую сеть - «паутину».

Соединению отдельных звеньевых полимерных фрагментов, т.е. «гексарингосиликоидов» в единую сетчатую паутинообразную структуру способствует, главным образом, наличие в составе применяемых для изготовления промежуточного шликера рудных пород соответствующих соединений металлов-«скрепок» (Al; Ti; Fe).

Под интенсивным и всюду проникающим силовым воздействием входящих в состав магнитной спиралевидной обрабатывающей бахромы скоплений-«бревен», указанные выше соединения этих элементов начинают «сцепляться» с «гексарингосликоидами», образуя между этими отдельными фрагментарными звеньями «будущего полимера» своего рода соединительные мостики, перекидываемые через разделяющие эти «единичные» структуры пространство. По мере продолжения проведения процесса поступательного вертикального переноса рабочей камеры с установленной в нее пресс-формой, указанный выше процесс сборки отдельных, содержащих кремний «шестиугольных» фрагментов, приобретает «лавинообразный» характер. В конечном итоге, к моменту времени, когда пресс-форма опять прийдет в свое самое начальное исходное положение, абсолютно все ранее полученные звенья этого неорганического полимера (см. фиг.5) будут преобразованы в указанную выше единую пространственную сетчатую многозвенную структуру. То есть, если при изготовлении электроизоляционной керамики «классическим» способом, наличие перечисленных раньше соединений металлов в составе применяемой сырьевой массы считалось явлением «до крайности нежелательным», и обеспечивающим как минимум «значительное ухудшение» полученных обработкой технических показателей, то в данном случае действие отмеченного ранее обстоятельства будет проявлять себя в этом плане, так сказать, «с точностью до наоборот». Таким образом, именно эта добавка к рецептуре исходной сырьевой смеси содержащих «жизненно необходимые» соединения перечисленных ранее металлов рудных пород (алюминий; железо; титан) и обеспечивает «особо крепкое слипание» отдельных «силикоидных шестиугольников» в единое цельное и устойчивое по отношению к неблагоприятным внешним воздействиям, монолитное структурное полимерное образование, образующее, в конечном итоге, само тело вновь полученного указанным выше способом такого специфически сформированного керамического электроизоляционного изделия.

Сам процесс синтеза этого нового полимерного образования протекает в течение небольшого промежутка времени (всего лишь 8-16 минут). Напряженность формируемого при подаче на обмотки-катушки генераторов 12 электрических импульсов «треугольных магнитных полей», составляет величину, равную 2,0×104÷1,1×105 А/м.

Частота колебаний, этих используемых при проведении обработки, силовых энергетических структур, составляет значение, равное 20-80 «единичных» изменений в течение одной минуты. В случае осуществления процесса изготовления крупногабаритных изделий, количество циклов прохождения пресс-формы внутри полости обрабатывающего сырье устройства по направлениям «туда-обратно» может быть увеличено до необходимого их значения (могут использоваться от 1 до 20 циклов проведения переноса обрабатываемого сырьевого материала по направлениям «сверху-вниз»; «снизу-вверх»).

Таким образом, после полного завершения процесса обработки и осуществления ввода нижней щеки 7 с установленной на ее плоскости формообразующей пресс-формой, снова прямо в объем полости съемного накидного колпака 10, производится отключение всех обслуживающих работу применяемого при обработке устройства, его технологических систем.

После всего этого, с места своего прежнего позиционирования вновь снимается накидной колпак 10, а затем и откручиваются крепежные гайки стоек 9 (на чертеже не показаны), и производится демонтаж верхней щеки 8, которая удаляется из верхней части передвижной рабочей камеры. После завершения этих операций через открытый верхний проем в корпусе устройства, извлекается и сама пресс-форма, содержащая в своем объеме готовое керамическое изделие 1 (см. фиг.3). «Вытащенная» из полости технологического устройства пресс-форма затем разделается на две практически одинаковые половины за счет высвобождения стягивающих их в единый узел быстроразъемных резьбовых крепежных элементов (на чертеже не показаны), и готовый конечный продукт 1 извлекается из ее внутреннего объема. Цикл обработки на этом можно считать полностью законченным.

Извлеченное из пресс-формы изделие 1 может сразу же направляться для использования его по прямому назначению.

Выбор технологических режимов выполнения переработки исходного сырьевого материала - значение напряженности магнитных полей, частота поступления применяемых при их формировании треугольных импульсов тока (т.е. частота колебаний магнитных полей), скорость поступательного и углового вращательного перемещения подвижной рабочей камеры, время проведения обработки, - назначены с учетом создания наиболее оптимальных условий для ее выполнения.

Полученная при проведении переработки исходных сырьевых материалов в соответствии с предложенной технологией указанная выше электроизоляционная керамика обладает целым рядом достаточно уникальных собственных «специфических» качественных характеристик. Цвет изготовленного с применением предложенного метода обработки изделия соответствует желто-коричневому, с серым, как бы «крапчатым» оттенком.

Сформированная таким образом «уникальная керамика» не только не склонна к проведению поглощения объемов попадающей на ее поверхность извне воды, но и обладает еще и ярко выраженными водоотталкивающими собственными свойствами.

Занесенные на ее поверхность капельки жидкости «сворачиваются», прямо на ней, формируя там почти «круглый шарик», и за счет этого практически мгновенно скатываются с места проведения своего начального базирования, скользя по плоскости керамики и падая затем прямо вниз.

Удельный объемный вес такого керамического материала имеет величину, составляющую всего лишь 1,8 г/см3. Прочность его на электрический пробой составляет значение большее чем ≥ 595 кВ. (Измерение проведено как в сухом состоянии, а также еще и «под дождем»). Величина напряжения, выдерживаемого изделием без проявления признаков выходы его из строя, в течение достаточно короткого промежутка времени (имитирующего кратковременный импульсивный «грозовой» разряд) - соответствует 1400 кВ.

Характеристики прочностных свойств изготовленного с использованием предложенного способа керамического изделия составляют:

а) Прочность на растяжение σp - 220 кН/см2

б) Прочность на изгиб σиз - 100 кН/см2

в) Модуль упругости Юнга - 4100 кН/см2

Поверхностная твердость HRC - 66-68 ед.

Коэффициент диэлектрической проницаемости у изготовленной с применением предложенной технологии керамики соответствует величине ε - 8,5÷9,0;

Ее электрическая прочность составляет значение в 48÷52 КВт/мм2. Изготовленный таким образом керамический материал, кроме того, еще и имеет достаточно высокие показатели, характеризующие его удельное объемное электрическое сопротивление

ρ - 2024÷2150 Ом·см3.

Сформированное по этой технологии керамическое изделие обладает гладкой структурой наружной поверхности (последняя как бы прошла через операцию полировки). При выдержке его в 30% водном растворе сильных неорганических концентрированных кислот - серной; азотной; соляной щелочей КОН; NaOH - при содержании последних в водном растворе 300 гр/литр, в течение 3 суток, изменений внешнего вида изготовленного в соответствии с предложенной технологической схемой, керамического электроизоляционного изделия, выявлено не было. Прочностные свойства, отмеченные ранее, у сформированного в соответствии с предложенным выше способом электроизолятора, сохраняются в неизменном состоянии и после выполнения как минимум восьми циклов его нагрева до 100°C, с последующим охлаждением до 20°C.

Температура плавления (огнестойкость) изготовленной в соответствии с предложенной технологией керамики составляет - 1620°C.

К характерным особенностям предложенного керамического материала следует отнести еще и то, что если изделие из-за экстремально высоких значений электрических перегрузок выходит из строя, то на его поверхности формируется «ярко красные», хорошо заметные стороннему наблюдателю, даже невооруженным глазом, «обширные» пятна. Наличие действия этого фактора существенно облегчает процесс проведения ремонта используемых для передачи электрической энергии и обслуживающих сторонних потребителей, распределительных токовых «линейных» систем.

В качестве исходных рудных пород, входящих в состав используемой в дальнейшем при изготовлении электроизоляционных, керамических изделий, сырьевой смеси, применялись следующие исходные рудные материалы:

I. Каолиновый концентрат:

1. Al2O3 - 31,4-32,5%;

2. SiO2 - 46,0-47,5%;

3. Fe2O3 - 1,5-1,7%;

4. Na2O+K2O - 1-2%;

5. CaO - 1-2%

6. Другие твердые элементы, присутствующие в земной коре, и вода H2O - остальное, до 100%.

II. Титановый концентрат («ильменит»)

1. TiO2 - 52%;

2. Fe2CO3 - 23%;

3. FeO - 20%;

4. Al2O3 - 2%;

5. CaO - 0,2%;

6. MgO - 0,07%;

7. SiO2 - остальное, до 100%.

III. Магнетитовый концентрат

1. Fe3O4 - 78%;

2. Fe2CO3 (шпатовый железняк) - 12,6%;

3. FeO - 6,5%;

4. Al2O3 - 1,5%;

5. CaO - 0,5%;

6. MgO - 0,08%;

7. SiO2 - остальное, до 100%.