Результат интеллектуальной деятельности: ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к утилизации техногенных волокнистых материалов, а именно к переработке отходов деревообрабатывающих, сельскохозяйственных производств и может быть использовано при получении топливных гранул, гранулированных стабилизирующих добавок для дорожного строительства, органо-минеральных удобрений пролонгированного действия из древесных и целлюлозно-бумажных отходов и др.

Известна технологическая линия для производства топливных гранул из древесных отходов (патент РФ на полезную модель №75966, В09В 3/00, C10L 5/48, публикация: 10.09.2008), включающая гранулопроизводящий блок оборудования: молотковую дробилку, приемный бункер-смеситель сырья, пресс-гранулятор, транспортер гранул, элеватор, противоточный охладитель, роторный сепаратор гранул, бункер-циклон для гранул, упаковщик транспортер, пульт управления и блок аспирации: циклоны, вентиляторы, воздуховоды, системы кабелей и датчиков, с взаимосвязью в технологической последовательности и возможностью размещения оборудования в отдельных перемещаемых контейнерах.

Недостатком технологической линии являются низкое качество гранул, повышенная энергоемкость ввиду использования большого количества оборудования и невозможности его взаимозаменяемости при использовании техногенных материалов с различными физико-механическими свойствами.

Наиболее близким является технологический комплекс производства гранулированного торфяного мелиоранта (патент РФ на полезную модель №91066, C05F 11/06, публикация: 27.01.2010), включающий последовательно установленные участки (устройства) приема и дозирования сырья, его сепарации (классификации), участки (устройства) смешения, механохимического активирования и гранулирования сырья с последующей сушкой сгранулированного материала, его складирования и упаковки.

С существенными признаками заявленной технологической линией совпадает следующая совокупность признаков прототипа: последовательно установленные устройства приема и дозирования сырья, смешения, гранулирования, классификации и сушки.

Однако указанный комплекс не обладает способностью производства гранул высокого качества и широкими технологическими возможностями: не позволяет перерабатывать техногенные материалы с различными физико-механическими характеристиками (грансоставом, исходной плотностью и текстурой, пластическими свойствами и др.), исключает возможность ввода в процессе постадийного измельчения техногенного сырья механоактивированных минеральных или топливосодержащих добавок, ограничивает возможности качественной гомогенизации техногенных волокнистых материалов невысокой насыпной массы с органическими связующими, не обеспечивает возможность предварительного уплотнения формуемой шихты перед ее экструдированием в гранулы, что снижает производительность гранулятора из-за низкой эффективности процесса экструдирования. Не позволяет совмещать процессы одновременной классификации и сушки сформованных гранул в одном агрегате с одновременной утилизацией теплоносителя в общем технологическом процессе, не обеспечивает замкнутого рециклинга тепломассообмена в системе: «смешение шихты - экструдирование материала - классификация и сушка гранул - микрогранулирование отсеянной просыпи гранулята и уловленного в аспирационной системе (рукавном фильтре) пылевидного материала».

Известны также различные способы изготовления гранул методом экструдирования из материалов органического или неорганического происхождения (патент РФ на изобретение 2048119, А23K/12, публикация: 20.11.1995, патент РФ на изобретение 2291126, С03С 11/00, публикация: 10.07.2007), включающие процессы предварительной подготовки сырьевых материалов (сушка, измельчение, классификация), смешение формуемых компонентов с введением связующего; гранулирование подготовленной шихты с последующей сушкой гранул или их термообработкой.

Однако недостатками указанных способов являются низкое качество гранул, а также они не могут быть использованы при гранулировании материалов с различными физико-механическими свойствами: отходов деревообрабатывающих, сельскохозяйственных, пищевых и других производств (опилок, отсева зернопродуктов, отходов растениеводства, лигнина, лузги и др.), целлюлозно-бумажных отходов, пылевидного вермикулита и др.

Наиболее близким к предлагаемому является способ получения гранул из техногенного сырья волокнистой текстуры (патент РФ на изобретение 2311224, В012/00, А23K 1/20, публикация: 27.11.2007), включающий процессы измельчения исходного материала, введения в него связующего, последующего доувлажнения материала до формовочного состояния, термонагрева увлажненной шихты и ее гранулирования в шнековом форпрессе, а также охлаждение экструдированных гранул.

С существенными признаками заявленного способа экструдирования техногенных волокнистых материалов совпадает следующая совокупность признаков прототипа: измельчение исходного материала, введение в него связующего и последующего доувлажнения материала до формовочного состояния, термонагрев увлажненной шихты и ее гранулирование, а также охлаждение экструдированных гранул.

Недостатками способа являются низкое качество выпускаемых гранул из-за отсутствия возможности вводить дополнительные компоненты органического или неорганического происхождения с последующим совмещением процессов измельчения и смешения компонентов; обеспечивать условия для высокоэффективной постадийной гомогенизации поликомпонентной техногенной шихты с возможностью введения органических связующих при высокоскоростном смешении компонентов, шихты; а также невозможность использовать техногенные волокнистые материалы в различном исходном состоянии: в виде крупноразмерных листов волокнистой текстуры (например - бумажных отходов), требующих их постадийного измельчения; мелкокусковых волокнистых материалов (например, отходов торфоперерабатывающих производств); мелкозернистых материалов (опилок, лузги, отходов растениеводства и др.); создавать условия для предуплотнения шихты перед ее формованием; совмещения процессов классификации и сушки гранул в одном агрегате, а также обеспечения рациональных условий тепломассообмена в процессе подготовки шихты, ее формовании и тепловой обработки гранул с реализацией рационального способа утилизации просыпи гранулята и уловленного пылеуноса в виде микрогранулята с последующим его рециклингом в основном технологическом процессе.

Изобретение направлено на повышение качеств гранул, а также расширение технологических возможностей для получения экструдированных гранул из техногенных волокнистых материалов с различными физико-механическими свойствами и композиционным составом.

Это достигается тем, что технологическая линия для экструдирования техногенных волокнистых материалов включает последовательно установленные устройства приема и дозирования сырья, смешения, гранулирования, классификации и сушки. Устройство приема и дозирования сырья содержит наклонный загрузчик, который соединен при помощи двух пневмоупругих питающих валков с ленточным конвейером с регулируемым углом наклона α=0° или 30°<α<50°. Наклонный загрузчик соединен с устройством измельчения, содержащее шредер и шнековый питатель, и они расположены над ленточным объемным дозатором, который соединен с молотковой дробилкой. Устройство смешения включает последовательно установленные вертикальный и горизонтальный турбулентные смесители, причем последний содержит блок для предварительного уплотнения шихты, а устройство классификации и сушки гранул содержит барабанно-винтовой сушильный агрегат.

Способ для экструдирования техногенных волокнистых материалов включает измельчение исходного материала, введение в него связующего и последующее доувлажнения материала до формовочного состояния, а также термонагрев увлажненной шихты и ее гранулирование и затем охлаждение экструдированных гранул. В зависимости от исходных размеров и текстуры материала осуществляется двухстадийное, с применением шредера, или одностадийное измельчение, при котором дополнительно вводятся механоактивированные или топливосодержащие добавки. Смешение композиционной смеси с органическим связующим осуществляется при предварительном пароувлажнении и уплотнении смеси. Полученные гранулы подвергают последовательной классификации и сушке или охлаждению в барабанно-винтовом сушильном агрегате.

Ввиду того, что при гранулировании и сушке или охлаждении гранул выделяется дополнительная тепловая энергия с витающими микрочастицами материала, то возможно осуществить рециркуляцию тепловых паровоздушных потоков в устройстве классификации и сушки или охлаждения гранул, устройстве смешения и устройстве гранулирования, а именно: барабанно-винтовой сушильный агрегат - плоскоматричный гранулятор - горизонтальный и вертикальный турбулентные смесители - торообразный микрогранулятор.

Микрогранулирование пароувлажненной просыпи с уловленным пылевидным материалом осуществляется в торообразном микрогрануляторе под действием воздушного потока, который создается вентилятором, и утилизируемого пароувлаженного теплового потока с органическими связующим. Сформованный микрогранулят рециркулируется в горизонтальный турбулентный смеситель.

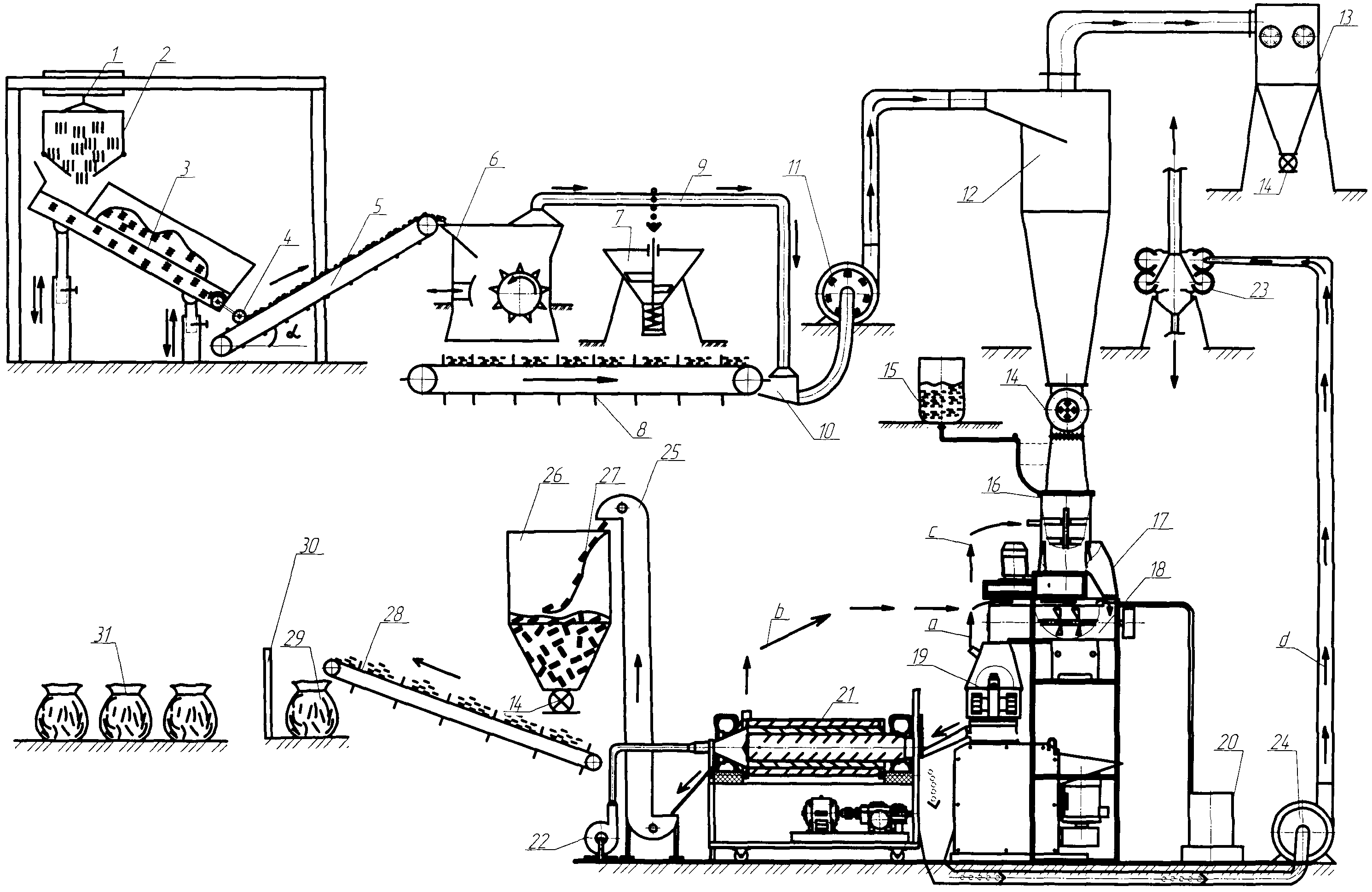

Сущность изобретения поясняется чертежом, где изображена технологическая линия для экструдирования техногенных волокнистых материалов.

Технологическая линия включает последовательно установленные и технологически связанные между собой следующие устройства. Устройство приема и дозирования техногенных материалов содержит тельфер 1, соединенный, например, жесткой сцепкой с контейнером загрузки 2 техногенных волокнистых материалов. При этом контейнер загрузки установлен над наклонным загрузчиком 3 с углом наклона, превышающим угол естественного откоса транспортируемого материала, оснащенный двумя пневмоупругими питающими валками 4. Валки соединены с ленточным конвейером 5, который имеет регулируемый угол наклона α.

Ленточный конвейер соединен с устройством одно- или двухстадийного измельчения, а именно с шредером 6. Данное устройство помимо шредера и шнекового питателя 7 механоактивированных или топливосодержащих добавок, расположенных над ленточным объемным дозатором 8, включает трубопровод местного обеспыливания 9 и патрубок загрузки 10, связанные с молотковой дробилкой 11.

Для улавливания мелкой фракции пыли, а также осаждения более крупных частиц необходимо установить устройство аспирации, включающее осадительный циклон 12, соединенный, например, гофрами, с одной стороны с молотковой дробилкой, а с другой - с рукавным фильтром 13, в зоне выгрузки которого размещен затвор-питатель 14.

Осадительный циклон соединен при помощи затвор-питателя с устройством двухстадийного турбулентного смешения, включающим емкость связующего 15 с дозирующим устройством, связанную с вертикальным турбулентным смесителем 16, например, при помощи резинового шланга. К вертикальному турбулентному смесителю прикреплен переходной патрубок 17 для соединения с горизонтальным турбулентным смесителем 18.

Устройство двухстадийного турбулентного смешения жестко связано, например при помощи кожуха, с устройством экструдирования шихты, включающим плоско-матричный гранулятор 19, соединенный через горизонтальный турбулентный смеситель с парогенератором 20.

Устройство экструдирования шихты соединено с устройством классификации и сушки или охлаждения гранул, включающее барабанно-винтовой сушильный агрегат 21, оснащенный вентилятором 22 и соединенный с торообразным микрогранулятором 23 посредством вентилятора 24.

Устройство классификации и сушки или охлаждения гранул соединено с устройством для временного хранения, транспортировки, упаковки и складирования экструдированных гранул, включающим элеватор 25, соединенный с бункером 26 при помощи прикрепленного к нему ленточного гасителя 27 для предотвращения разрушения гранул. Ленточный конвейер 28 с одной стороны связан с бункером при помощи затвор-питателя, а с другой - с биг-бэгами 29, устанавливающимися на напольные весы 30, размещенные на складе готовой продукции 31.

Способ экструдирования техногенных волокнистых материалов осуществляется на приведенной технологической линии.

Исходный техногенный волокнистый материал, например картон, помещается в контейнер загрузки 2 и с помощью тельфера 1 поступает в наклонный загрузчик 3. С помощью пневмоупругих питающих валков 4, кинематически связанных между собой цепной передачей, достигается равномерная подача техногенного материала из наклонного загрузчика на ленточный конвейер 5 с переменным углом наклона α=0°или 30°<α<50°, обеспечивающим при α=30÷50° различную высоту загрузки материала в шредер 6. При α<30° - затрудняется загрузка материала в шредер ввиду значительной высоты последнего, а при α>50° ухудшаются условия равномерной загрузки материала. В случае использования мелкозернистых техногенных материалов (древесных опилок, предварительно измельченных целлюлозно-бумажных отходов или лигнина, волокнистых материалов растительного происхождения, вермикулита и др.) целесообразно исключить двухстадийное измельчение. Угол наклона ленточного конвейера при этом устанавливается равным α=0°. Горизонтальное расположение ленточного конвейера 5 исключает первую стадию измельчения в шредере 6. Материал направляется на ленточный объемный дозатор 7 и далее через патрубок загрузки 10 - в молотковую дробилку 11. При этом на ленточный объемный дозатор с материалом подаются механоактивированные компоненты или топливосодержащие добавки посредством вертикального шнекового питателя 8. Местное обеспыливание шредера обеспечивается с помощью трубопровода обеспыливания 9, соединенного с входным патрубком молотковой дробилки, работающей под разряжением. Тонкоизмельченный техногенный материал поступает в систему аспирации: осадительный циклон 12, оснащенный затвором-питателем 14 и рукавным фильтром 13. Через переходной патрубок 17 измельченный материал поступает в вертикальный турбулентный смеситель 16, в который подается жидкое связующее из емкости 15 с дозирующим устройством. Органическое связующее подается в турбулентный смеситель в зону его ламинарных потоков, что исключает действие центробежных сил и дезинтеграцию композиционной смеси. Вторая стадия смешения с пароувлажнением из парогенератора 20 реализуется в горизонтальном турбулентном смесителе 18, оснащенном лопастными элементами с развитой боковой поверхностью, обеспечивающими внутренний рецикл перемешиваемого материала. Кроме того, горизонтальный смеситель оснащен специальным устройством для предварительного уплотнения шихты, что обеспечивает ее равномерную подачу в плоскоматричный гранулятор 19, в зону формования, за счет лучшей сыпучести уплотненного материала. Это, в конечном итоге, повышает производительность гранулятора и качество сформованных гранул (стабильность значений плотности, прочности и др. показателей). Совмещенная классификация и сушка или охлаждение сформованных гранул осуществляется в барабанно-винтовом сушильном агрегате 21, обеспечивающем эффективный теплообмен между подаваемым с помощью вентилятора 22 воздухом и выходящим из гранулятора 19 гранулами. При этом барабанно-винтовой сушильный агрегат обладает минимальной металлоемкостью, высокой боковой поверхностью теплообмена и минимальными теплопотерями. Нагретый воздух рекуперируется на стадии смешения в турбулентном вертикальном смесителе 16, а также на стадии микрогранулирования отсеянной в сушильном агрегате 21 крупки и пылевидных материалов, уловленных в рукавном фильтре 13. Нагретый за счет механического экструдирования в плоскоматричном грануляторе 19 тепловой поток может быть направлен как в горизонтальный турбулентный смеситель 18 (схема «а»), так и совместно с тепловым потоком из сушильного агрегата (схема «b»). В горизонтальный смеситель также подается перегретый пар, улучшающий условия смешения техногенного волокнистого материала с органическим связующим. В случае необходимости (для уменьшения вязкости органического связующего) тепловой поток может быть подан в вертикальный турбулентный смеситель 16 (схема «с»). Отсеянная в барабанно-винтовом сушильном агрегате 21 крупка, пароувлажненные частицы которой являются центрами микрогранулирования, подаются в торообразный микрогранулятор 23 с помощью вентилятора 24 (схема «d»). Сформованный из крупки и уловленного пылевидного материала микрогранулят подается в горизонтальный смеситель 18 для последующей утилизации в плоскоматричном грануляторе. Высушенные и охлажденные гранулы из барабанно-винтового сушильного агрегата 21 посредством элеватора 25 загружаются в бункер 26, оснащенный ленточным гасителем 27 ударных воздействий при падении гранул с высоты, и далее, через затвор-питатель 14, ленточным конвейером 28 подается в биг-бэги 29. Взвешенные на напольных весах 30 гранулы размещаются на складе готовой продукции 31.

Проведенные промышленные испытания разработанной технологической линии и реализуемого способа экструдирования техногенных волокнистых материалов показали, что реализация предлагаемых технических решений обеспечивает их следующие преимущества:

- комплексную универсальность использования техногенных волокнистых материалов с различными физико-механическими характеристиками;

- возможность ввода, перед стадией окончательного доизмельчения и смешения материалов, различных механоактивированных или топливосодержащих добавок, что расширяет номенклатуру выпускаемой продукции в технологическом комплексе (топливосодержащих пеллет для выработки тепловой или электрической энергии, поризованных заполнителей для производства теплоизоляционных изделий, гранулированных стабилизирующих добавок для щебеночно-мастичного асфальтобетона улучшенного качества, органо-минеральных удобрений пролонгированного действия и др.);

- возможность реализации теплотехнического рециклинга тепловых потоков с целью экономии энергозатрат на выпуск экструдированной продукции;

- обеспечение утилизации отсеянной просыпи гранул и уловленных пылевидных материалов при их использовании в основном технологическом процессе, а следовательно - повышение производительности технологического комплекса;

- повышение качества гранул и производительности пресс-валкового экструдера при обеспечении замкнутого рециклинга тепловых потоков.

Технический результат от использования изобретения заключается в том, что заявляемая технологическая линия и способ экструдирования техногенных волокнистых материалов обеспечивают получение высокого качества гранул с различными физико-механическими характеристиками при постадийном высокоскоростном смешении поликомпонентной шихты, предуплотнении и экструдировании с организацией рециклинга тепловых потоков, утилизации просыпи гранул и уловленных в аспирационной системе пылевидных материалов в виде сформованного микрогранулята. А также заявляемая технологическая линия и способ экструдирования техногенных волокнистых материалов обладают широкими технологическими возможностями.