Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МАРТЕНСИТНОЙ СТАЛИ СО СМЕШАННЫМ УПРОЧНЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к способу получения мартенситных сталей, имеющих такое содержание других металлов, что стали способны к упрочнению в результате выделения интерметаллических соединений и карбидов, и имеющих содержание Al от 0,4% до 3%.

Для некоторых приложений, в частности для трансмиссионных валов авиационных двигателей, необходимо использовать стали, имеющие очень высокую механическую прочность (предел упругости) до температур 400°C и одновременно хорошее сопротивление хрупкому разрушению (высокие вязкость и пластичность). Эти стали должны также обладать хорошей усталостной прочностью.

Из документа US 5393488 известна одна такая мартенситная сталь, которая имеет такое содержание других металлов, что способна упрочняться в результате выделения интерметаллических соединений и карбидов. Состав такой стали в весовом отношении следующий: 10-18% Ni, 8-16% Co, 1-5% Mo, 0,5-1,3% Al, 1-3% Cr, менее 0,3% C, менее 0,1% Ti, остальное Fe.

Недостатком такой стали является ее высокая стоимость из-за высокого содержания в ней Co.

Известна также другая мартенситная сталь, имеющая такое содержание других металлов, что она способна упрочняться в результате выделения интерметаллических соединений и карбидов, состав которой приведен в документе FR 2885142 и является следующим, вес.%: 0,18-0,3% C, 5-7% Co, 2-5% Cr, 1-2% Al, 1-4% Mo+W/2, от следовых количеств до 0,3% V, от следовых количеств до 0,1% Nb, от следовых количеств до 50 ppm B, 10,5-15% Ni, причем Ni≥7+3,5 Al, от следовых количеств до 0,4% Si, от следовых количеств до 0,4% Mn, от следовых количеств до 500 ppm Ca, от следовых количеств до 500 ppm редкоземельных элементов, от следовых количеств до 500 ppm Ti, от следовых количеств до 50 ppm O (при получении на базе жидкого металла) или до 200 ppm O (при получении методом порошковой металлургии), от следовых количеств до 100 ppm N, от следовых количеств до 50 ppm S, от следовых количеств до 1% Cu, от следовых количеств до 200 ppm P, остальное Fe.

Эта сталь согласно документу FR 2885142 имеет очень высокую механическую прочность (разрушающая нагрузка может составлять от 2000 МПа до 2500 МПа) при одновременно очень хорошей ударной вязкости (выше 180·103 Дж/м2), а также имеет хороший компромисс с другими вязкостными характеристиками и усталостной прочностью.

Однако результаты испытаний на усталость, проведенных на этом типе сталей авторами изобретения, показывают большой разброс величин долговечности (соответствующей числу циклов, приводящих к разрушению образца из-за усталости в этой стали) для каждого уровня приложенной деформационной нагрузки как для малоцикловой усталости (частота нагрузки порядка 1 Гц), так и для вибрационной усталости (выше 50 Гц). Таким образом, минимальные в статистическом смысле значения усталостной долговечности (лимитирующие срок службы деталей из этой стали) еще находятся на слишком низком уровне.

Изобретение направлено на устранение этих недостатков.

Целью изобретения является предложить способ получения сталей этого типа, который позволит уменьшить разброс усталостной прочности в этом типе стали, а также позволит повысить среднее значение усталостной прочности.

Эта цель достигнута благодаря тому, что способ предусматривает, что температура горячего формования при последней операции горячего формования ниже температуры растворимости в твердом состоянии нитридов алюминия в этой стали, и температура каждой возможной термической обработки после этой последней операции горячего формования ниже температуры растворимости в твердом состоянии нитридов алюминия в этой стали.

Таким образом, после последней операции горячего формования (например, ковка) число нежелательных включений нитридов алюминия в форме пластинок (или игл) на единицу поверхности стали является статистически пренебрежимо малым и по оценкам может достигать менее 10-12 включений на мм2.

Действительно, авторы изобретения установили, что из включений нитридов алюминия (AlN) нежелательны именно включения в форме пластинок (или игл), так как они действуют как центры концентрации напряжений, когда сталь подвергается усталостным нагрузкам, и которые поэтому снижают энергию, необходимую для инициирования роста трещин. Авторы изобретения установили также, что нежелательные включения AlN образовывались, когда алюминий и азот рекомбинировали при охлаждении от температуры выше температуры растворимости включений AlN в твердом состоянии.

Благодаря способу по изобретению нежелательные включения AlN во время последней операции горячего формования (например, ковки) не образуются, так как эта операция проводится при температуре ниже температуры растворимости этих включений в твердом состоянии. Кроме того, нежелательные включения AlN, возможно, присутствующие в стали перед этой последней операцией горячего формования (образованные в ходе предшествующих операций, которые могли бы проводиться при температуре выше температуры растворимости в твердом состоянии AlN), разбиваются в результате этого последнего горячего формования на фрагменты, размеры которых в трех пространственных направлениях имеют одинаковый порядок величины и которые отстоят друг от друга на некотором расстоянии. Таким образом, маловероятно, что эти фрагменты способны стать центрами инициирования роста трещин, которые привели бы к преждевременному разрушению стали.

Следовательно, доля нежелательных включений AlN (включения в форме пластинок или игл) на выходе последней операции горячего формования является пренебрежимо малой, так что эти включения не могут служить местом инициирования растрескивания. Кроме того, после последней операции горячего формования не происходит повторного образования этих нежелательных включений AlN, так как при возможных последующих термообработках температура стали не превышает температуру растворимости AlN в твердом состоянии. Таким образом, в результате получается увеличение минимальных значений усталостной долговечности, а также увеличение средней усталостной долговечности.

Изобретение относится также к мартенситной стали, имеющей такое содержание других металлов, что она способна упрочняться в результате включений интерметаллических соединений и карбидов, и имеющей содержание Al от 0,4% до 3%.

Согласно изобретению, если последняя операция горячего формования проводится при температуре ниже температуры растворимости нитридов алюминия в твердом состоянии, и если температура каждой из возможных термообработок после этой последней операции горячего формования ниже этой температуры растворимости, то число на единицу поверхности стали этих включений, форма которых нежелательна (пластинки или иглы), составляет статистически менее 10-12.

Таким образом, разброс результатов по числу циклов нагружения для определения усталости уменьшается, следствием чего является более высокий срок службы детали из этой стали.

Изобретение станет более понятным и его преимущества выявятся более четко при изучении следующего подробного описания одного варианта осуществления, представленного в качестве неограничивающего примера. Описание обращается к следующим фигурам, на которых:

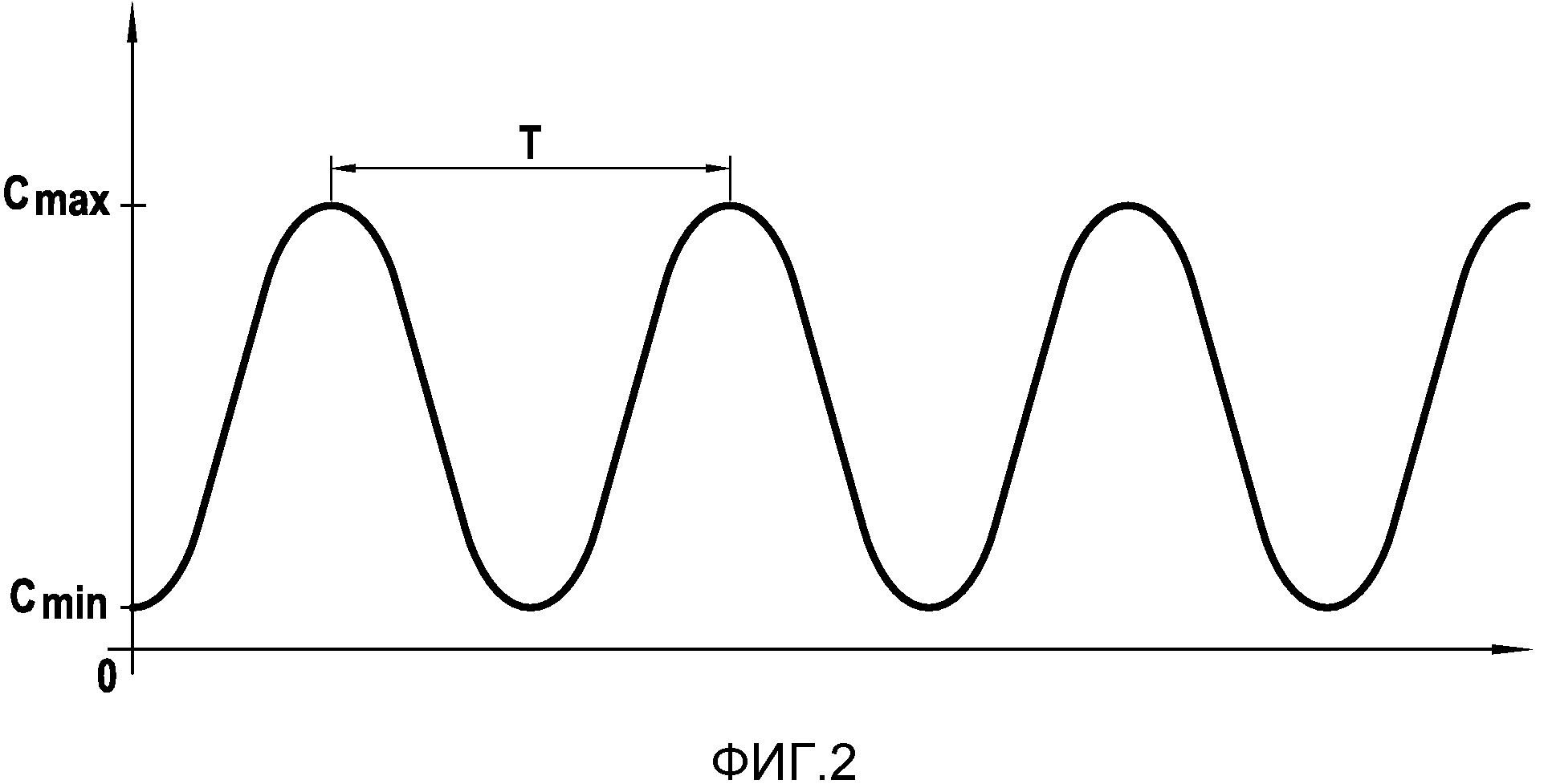

- фиг. 1 сравнивает кривые усталостной долговечности для стали согласно изобретению и стали согласно уровню техники,

- фиг. 2 показывает кривую усталостной нагрузки,

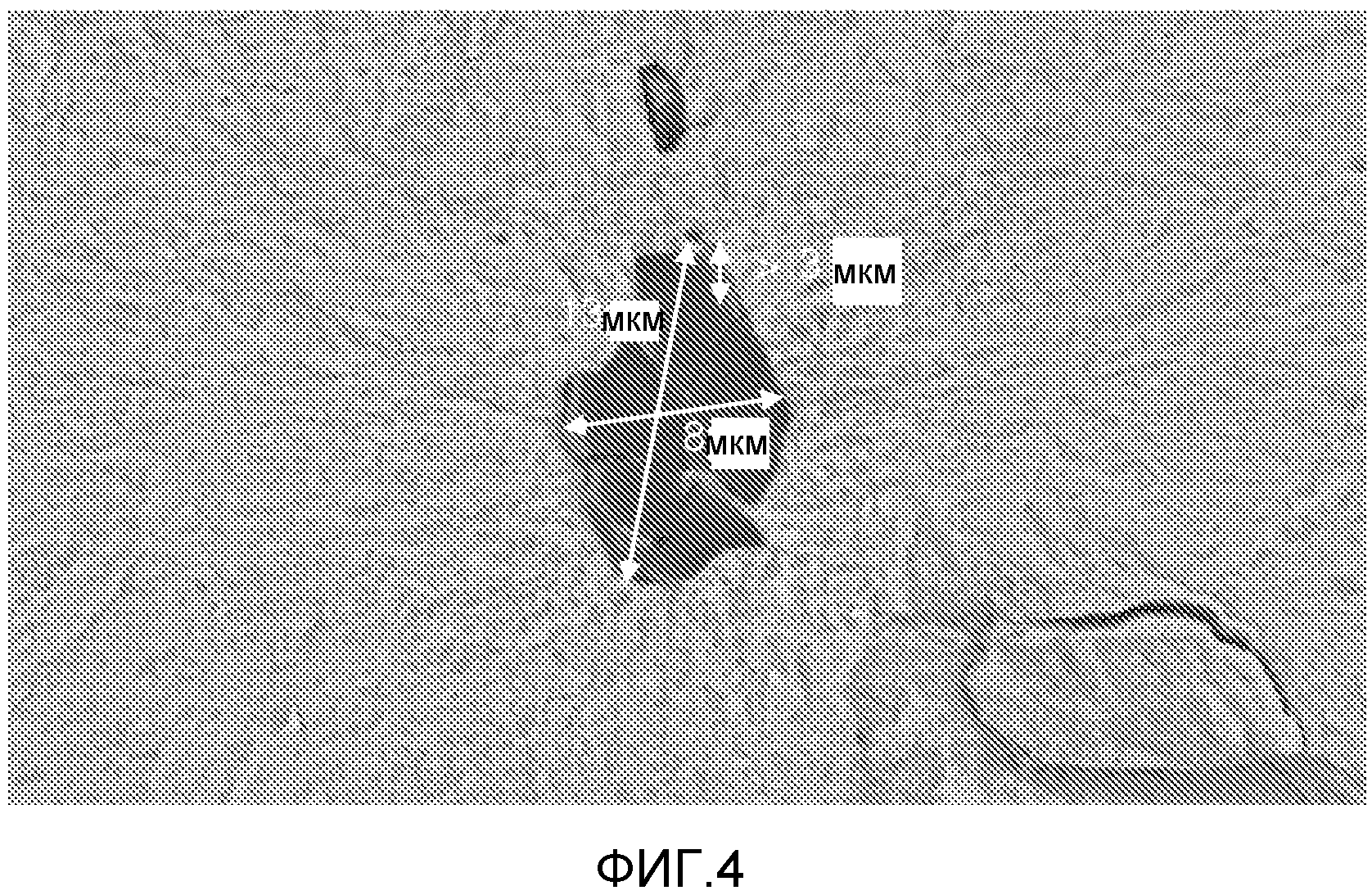

- фиг. 3 представляет собой полученную на сканирующем электронном микроскопе фотографию вторичного включения в стали согласно уровню техники,

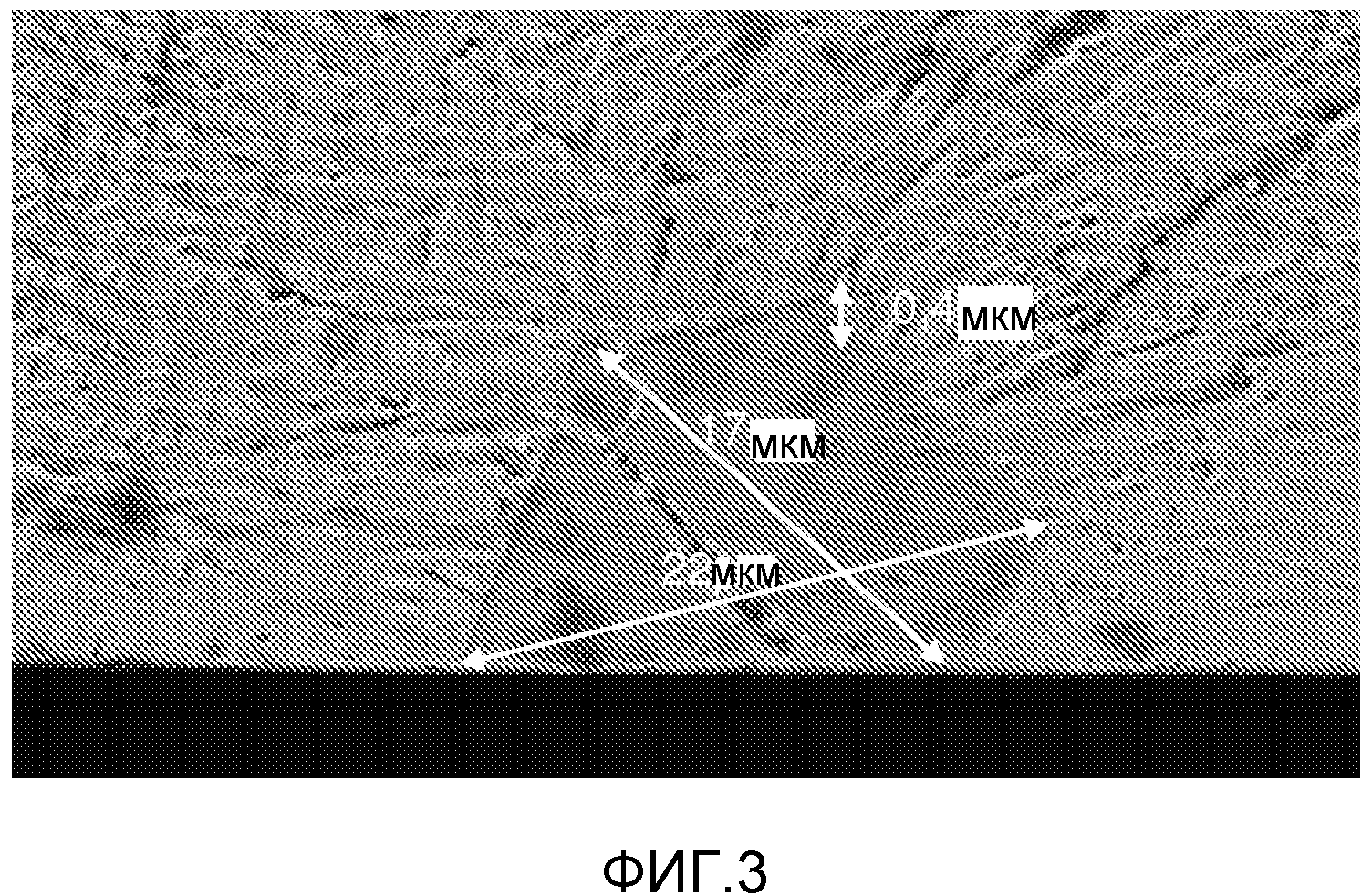

- фиг. 4 представляет собой полученную на сканирующем электронном микроскопе фотографию первичного включения в стали согласно изобретению.

Рассматриваются мартенситные стали со смешанным упрочнением, имеющие содержание Al от 0,4% до 3%. Именно такое содержание в них Al и содержания других металлов позволяют этим сталям упрочняться в результате включения интерметаллических соединений и карбидов (смешанное упрочнение).

Испытания на усталость образцов из этих сталей, полученных согласно уровню техники, показали большой разброс результатов этих испытаний, то есть при заданном напряжении усталостной нагрузки долговечность варьируется в широком диапазоне.

Ширина этого диапазона, в частности нижние значения этого диапазона, обусловлена присутствием этих нежелательных включений, которые требуют меньше энергии для инициирования усталостных трещин и приводят к преждевременному разрушению стали.

Из-за своего химического состава сталь содержит первичные включения AlN, которые образуются при застывании металла, при высоких температурах, когда сталь еще находится в пастообразном состоянии (то есть в двух смешанных состояниях стали: твердом и жидком). Их количество ниже 10-2 включений на мм2. Это образование первичных включений осуществляется в форме включений, размеры которых в трех пространственных направлениях имеют одинаковый порядок величины (то есть эти включения имеют почти сферическую форму) и размер которых не превышает 50 мкм. Инициирование трещин, начинающихся из этих первичных включений AlN, требует больше энергии, чем из вторичных включений (смотри ниже), и поэтому не определяет минимальных значений усталостной долговечности.

Авторы изобретения заметили, что сталь согласно уровню техники содержит также включения AlN, отличные от первичных включений, которые названы вторичными включениями. Эти вторичные включения присутствуют в меньшей доле (меньше 10-2 единиц на мм2), чем первичные включения. Именно эти вторичные включения ответственны за преждевременное разрушение стали. Авторы изобретения установили, что вторичные включения имеют нежелательную форму пластинок (или игл) и характеризуются следующими размерами в трех измерениях:

a) наименьший размер меньше одной двадцатой наибольшего размера, и

b) наибольший размер превышает 10 мкм.

Эти вторичные включения действуют как центры концентрации напряжений и, таким образом, как особенно подходящие места для инициирования трещин, так как трещины требуют меньше энергии для формирования на этих вторичных включениях, чем на первичных включениях. Поэтому трещины преждевременно образуются на вторичных включениях и приводят к снижению срока службы стальной детали (что соответствует низким значениям диапазона результатов испытаний).

Авторы изобретения установили также, что в твердой стали существует вторая температура растворимости нитридов алюминия (зависящая от химического состава), называемая температурой растворимости в твердом состоянии, и что вторичные включения AlN образуются во время охлаждения стали от температуры, которая выше этой температуры растворимости в твердом состоянии включений AlN в стали. Действительно, когда сталь проходит выше этой температуры растворимости, растворяется небольшая доля первичных включений AlN. Затем, когда при охлаждении стали температура станет ниже этой температуры, растворенные алюминий и азот рекомбинируют во вторичные включения AlN.

Например, в случае стали, состав которой охватывается патентом FR 2885142 и указан выше, эта температура растворимости в твердом состоянии равна 1025°C.

Итак, если температура ковки при последней операции горячего формования ниже температуры растворимости в твердом состоянии включений AlN в твердой стали, то включения AlN остаются в этом состоянии (алюминий и азот не растворяются). Таким образом, вторичных включений AlN не образуется.

Кроме того, вторичные включения AlN, возможно, имеющиеся перед последней операцией ковки (которые могли бы быть результатом предыдущих термообработок, проводившихся при температуре выше температуры растворимости в твердом состоянии), склонны, с одной стороны, дробиться при операции ковки с получением более мелких включений, форма которых имеет эквивалентные размеры во всех трех пространственных направлениях (в отличие от нежелательной формы пластинок или игл), а с другой стороны, они отделены друг от друга некоторым расстоянием. Следовательно, операция горячего формования при температуре ниже температуры растворимости включений AlN в твердом состоянии превращает вредные вторичные включения во включения, более похожие на первичные включения, которые, следовательно, менее вредны для усталостной долговечности стали.

Авторы изобретения провели испытания со сталями, полученными способом согласно изобретению, то есть при температуре горячего формования при последней операции ниже температуры растворимости в твердом состоянии включений AlN в стали (и в отсутствие более поздней термообработки выше этой температуры); результаты этих испытаний представлены ниже.

Фиг. 1 качественно показывает улучшения, вносимые способом согласно изобретению. Экспериментально определяют число циклов N на разрыв, необходимое, чтобы разрушить образец из стали, подвергнутый циклической растягивающей нагрузке, в зависимости от псевдознакопеременного напряжения C (речь идет о напряжении, которому подвергается образец при приложенной деформации, согласно стандарту DMC0401 компании Snecma, используемому для этих испытаний).

Такая циклическая нагрузка схематически представлена на фиг. 2. Период T представляет собой один цикл. Напряжение меняется между максимальным значением Cmax и минимальным значением Cmin.

Испытав на усталость статистически достаточное число образцов, авторы изобретения получили точки N=f(C), исходя из которых они провели среднюю статистическую кривую C-N (напряжение Cmax в зависимости от числа N циклов нагружения). Затем для данного числа циклов рассчитывались стандартные отклонения напряжений.

На фиг. 1 первая кривая 15 (тонкая линия) является (схематически) средней кривой, полученной для стали, изготовленной согласно уровню техники. Эта первая средняя кривая C-N окружена двумя тонкими пунктирными кривыми 16 и 14. Эти кривые 16 и 14 расположены соответственно на расстоянии +3σ1 и -3σ1 от первой кривой 15, где σ1 - стандартное отклонение распределения экспериментальных точек, полученных в этих испытаниях на усталость, и ±3σ1 соответствует статистически доверительному интервалу 99,7%. Таким образом, расстояние между этими двумя пунктирными кривыми 14 и 16 - мера разброса результатов. Кривая 14 является лимитирующим фактором для расчета размеров детали.

На фиг. 1 вторая кривая 25 (жирная линия) представляет собой (схематически) среднюю кривую, полученную, исходя из результатов испытаний на усталость, проведенных на стали, полученной согласно изобретению под нагрузкой согласно фиг. 2. Эта вторая средняя кривая C-N окружена двумя жирными пунктирными кривыми 26 и 24, расположенными соответственно на расстоянии +3σ2 и -3σ2 от второй кривой 25, где σ2 - стандартное отклонение распределения экспериментальных точек, полученных в этих испытаниях на усталость. Кривая 24 является лимитирующим фактором для расчета размеров детали.

Отметим, что вторая кривая 25 расположена выше первой кривой 15, что означает, что при усталостной нагрузке на уровне напряжения Cmax образцы из стали, полученной согласно изобретению, разрушаются в среднем за более высокое число N циклов, чем образцы из стали согласно уровню техники.

Кроме того, расстояния между двумя жирными пунктирными кривыми 26 и 24 меньше, чем расстояние между двумя тонкими пунктирными кривыми 16 и 14, что означает, что разброс значений усталостной прочности у стали, полученной согласно изобретению, меньше, чем у стали согласно уровню техники.

Так, для данного напряжения кривая 14, относящаяся к стали, полученной согласно уровню техники, дает меньшие значения срока службы детали, чем кривая 24, относящаяся к стали, изготовленной согласно изобретению.

Фиг. 1 показывает экспериментальные результаты, сведенные ниже в табл. 1 и 2.

Табл. 1 приводит результаты для нагрузки при малоцикловой усталости согласно фиг. 2 с нулевым напряжением Cmin, при разных температурах: 20°C, 200°C и 400°C. Малоцикловая усталость означает, что частота нагрузки составляет порядка 1 Гц (при этом частота определена как число периодов T в секунду).

Отметим, что для данного числа циклов N среднее значение усталостного напряжения, необходимое для разрушения стали согласно изобретению, выше среднего числа M циклов усталостного напряжения (принятого за 100%), необходимого для разрушения стали согласно уровню техники. Разброс (=6σ) результатов при этом числе N циклов для стали согласно изобретению ниже разброса результатов для стали согласно уровню техники (разбросы выражены в процентах от среднего значения M).

|

В табл. 2 приведены результаты для нагрузки при вибрационной усталости, то есть на частоте около 80 Гц, при 200°C. Нагрузка идентична показанной на фиг. 2 с ненулевым минимальном напряжением Cmin (доля от максимального напряжения Cmax).

Отметим, что для данного числа циклов N среднее значение усталостного напряжения, требующееся для разрушения стали согласно изобретению, выше среднего значения M усталостного напряжения, необходимого для разрушения стали согласно уровню техники. Разброс результатов при этом числе N циклов для стали согласно изобретению ниже разброса результатов для стали согласно уровню техники.

Отметим, что минимальное значение Cmin мало влияет на результаты.

|

Таким образом, результаты этих экспериментов показывают, что именно вторичные включения AlN в стали согласно уровню техники, образованные во время последнего прохода горячего формования при температуре выше температуры растворимости в твердом состоянии этих включений в стали, ответственны за низкие значения усталостной долговечности этой стали.

Наблюдения посредством сканирующего электронного микроскопа SEM, проведенные авторами изобретения на множестве образцов из стали согласно уровню техники и согласно изобретению, подтверждают эти выводы.

Фиг. 3 показывает полученный на сканирующем электронном микроскопе фрактографический снимок поверхности трещины образца из стали согласно уровню техники. На нем можно различить вторичное включение. Это включение имеет форму пластинки, размеры которой, указанные на фигуре, составляют 17 мкм и 22 мкм при толщине 0,4 мкм. Эти вторичные включения присутствуют в существенных количествах в сталях, отвечающих уровню техники, и практически отсутствуют в сталях по изобретению.

Фиг. 4 показывает полученный на сканирующем электронном микроскопе фрактографический снимок поверхности трещины образца из стали согласно изобретению. На нем можно различить первичное включение. Это включение имеет почти трехмерную форму, и его размеры, указанные на фигуре, имеют одинаковый порядок величин: 13 мкм × 8 мкм × 3 мкм.

Выгодно, чтобы не только температура последней операции горячего формования была ниже температуры растворимости в твердом состоянии нитридов алюминия в стали, но, кроме того, чтобы температура горячего формования на каждой операции горячего формования, предшествующей последней операции горячего формования, была ниже этой температуры растворимости в твердом состоянии.

Таким образом, в продолжение всего способа получения стали почти не образуется вредных вторичных включений.

Например, содержание Al в стали составляет от 0,5% до 2%.

Например, содержание C в стали ниже 0,4%, содержание Cr составляет от 0,5% до 7%, содержание Ni составляет от 6% до 18%, содержание Co составляет от 4% до 18%.

Из мартенситной стали согласно изобретению можно изготавливать детали. Например, такая деталь является трансмиссионным валом двигателя, в частности, авиационного двигателя.