Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ СЖАТИЯ КИСЛОГО ГАЗА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение главным образом относится к устройству двигатель-компрессор, а более конкретно - к устройству двигатель-компрессор для сжатия кислого газа.

УРОВЕНЬ ТЕХНИКИ

Обычно газ, извлеченный из природных газовых месторождений, содержит высокую концентрацию метана (CH4), основного углеводородного компонента природного газа, а также содержит значительную концентрацию таких газов, как сульфид водорода (H2S) и диоксид углерода (CO3). Извлеченный природный газ подвергают переработке для получения относительно чистого CH4, который можно подавать по трубопроводам для бытового и промышленного использования. Основным побочным продуктом процесса переработки природного газа является кислый газ, который в основном содержит смесь H2S и CO2 совместно с различным количеством влаги. Стандартная промышленная практика предполагала превращать смесь кислых газов в элементарную серу (твердое вещество), газообразный CO2 и воду. Элементарную серу хранят для последующего использования или размещения в виде отходов, a COz выпускают в атмосферу. Однако такая стандартная промышленная практика приводит к проблемам, связанным с производством, хранением и размещением в виде отходов больших количеств огнеопасной элементарной серы, вещества, представляющего серьезную опасность для окружающей среды в случае пожара. Упомянутая стандартная промышленная практика приводит также к выпуску значительных количеств CO2 в атмосферу, что вызывает недовольство некоторых заинтересованных групп людей. Альтернативные схемы обращения с побочными продуктами включают повторное закачивание смеси кислых газов обратно в подходящие подземные геологические формации, такие как выработанные месторождения природного газа.

Процесс повторного закачивания кислого газа требует компрессора для обеспечения необходимого давления на выходе из компрессора для направления смеси кислых газов в подходящую подземную геологическую формацию. Обычно компрессоры, применяемые для этих целей, являются многоступенчатыми центробежными компрессорами с рабочими давлениями в диапазоне от 10 до 20 МПа (от 100 до 200 бар). Столь высокие давления требуют высокой мощности и, следовательно, для приведения в действие этих компрессоров используют высокооборотные электродвигатели. Однако высокооборотные электродвигатели этого типа обычно выделяют большие количества тепла, которыми следует управлять для предотвращения опасности повреждения самого двигателя и других компонентов системы компрессора, на которые воздействует двигатель. Традиционно применяли несколько типов охлаждающих систем для охлаждения высокооборотных электродвигателей. Например, для охлаждения высокооборотного электродвигателя, связанного с компрессором, воздействующим на технологический газ, можно использовать сам технологический газ или его компоненты. Однако эффективность таких систем охлаждения склонна страдать из-за таких факторов, как вентиляционные потери.

При операциях повторного закачивания кислого газа газовая смесь, которую следует сжать перед повторным закачиванием, является опасной вследствие высокой концентрации H2S, которая обычно составляет от 25 до 60% от смеси. Хотя H2S повсеместно распространен в природе благодаря множеству неантропогенных источников (например, бактерии, выходы горячих газов, вулканы и горячие источники), он является относительно токсичным при повышенных концентрациях. Крупномасштабное повторное закачивание кислых газов включает обработку значительных количеств сульфида водорода при высоких давлениях, и следует принимать адекватные меры предосторожности, чтобы избежать случайных выбросов смеси кислых газов в атмосферу и избежать опасности для персонала предприятия, которое осуществляет повторное закачивание, а также для окружающей среды. В результате появляется необходимость в новых, надежных и более безопасных устройствах сжатия кислого газа.

Соответственно, в данном изобретении предложен ряд решений для этих и других проблем, связанных с повторным закачиванием кислого газа. В одном аспекте данное изобретение обеспечивает конкретные конфигурации устройства двигатель-компрессор, пригодные для объединения одного или более высокооборотных электродвигателей с одним или более компрессоров, которые можно использовать для сжатия кислого газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из примеров реализации изобретения предложен способ сжатия смеси кислых газов, включающий: (а) сжатие газовой смеси, включающей сульфид водорода и диоксид углерода, с получением сжатой газовой смеси, находящейся при первом давлении в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар), причем указанная сжатая газовая смесь содержит примерно от 10 до 95 объемных процентов сульфида водорода и примерно от 90 до 5 процентов диоксида углерода, и указанный сульфид водорода и указанный диоксид углерода совместно присутствуют в количестве, соответствующем примерно от 90 до 100 массовых процентов от общей массы сжатой газовой смеси; при этом указанное сжатие проводят в первом компрессоре, причем указанный первый компрессор соединен с емкостью высокого давления, выполненной с возможностью приема сжатой газовой смеси; (b) охлаждение сжатой газовой смеси, полученной на стадии (a), до температуры в диапазоне примерно от 20°C до 50°C, с получением охлажденной сжатой газовой смеси; и (c) приведение по меньшей мере части охлажденной сжатой газовой смеси в контакт с первым электродвигателем, причем указанный первый электродвигатель заключен внутри емкости высокого давления, при этом указанный первый электродвигатель механически соединен с первым компрессором.

В альтернативном примере реализации изобретения предложено устройство, включающее: первый компрессор; емкость высокого давления, выполненную с возможностью приема сжатого газа от первого компрессора; теплообменник, соединенный с емкостью высокого давления, выполненный с возможностью охлаждения сжатого газа и получения охлажденного сжатого газа; и электродвигатель, заключенный внутри емкости высокого давления, где электродвигатель механически соединен с первым компрессором, и где емкость высокого давления выполнена с возможностью приема по меньшей мере части охлажденного сжатого газа из теплообменника и приведения его в контакт с электродвигателем.

В еще одном примере реализации изобретения предложено устройство, включающее: первый многоступенчатый центробежный компрессор, выполненный с возможностью введения потока сжатого газа в емкость высокого давления, которая определяет траекторию движения потока сжатого газа; теплообменник, соединенный с емкостью высокого давления, выполненный с возможностью охлаждения сжатого газа и обеспечения охлажденного сжатого газа; электродвигатель, заключенный внутри емкости высокого давления и механически соединенный с первым многоступенчатым центробежным компрессором, где электродвигатель выполнен с возможностью контакта по меньшей мере с частью охлажденного сжатого газа; и второй многоступенчатый центробежный компрессор, механически соединенный с электродвигателем, заключенным внутри емкости высокого давления и выполненный с возможностью контактирования по меньшей мере с частью охлажденного сжатого газа, где второй многоступенчатый центробежный компрессор выполнен с возможностью сжатия охлажденного сжатого газа.

Другие примеры реализации, аспекты, отличительные особенности и преимущества данного изобретения станут ясны специалистам из последующего подробного описания, сопровождающих чертежей и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие отличительные особенности, аспекты и преимущества данного изобретения станут лучше понятны при прочтении последующего подробного описания со ссылкой на сопровождающие чертежи, в которых одинаковые сноски обозначают одинаковые детали по всем чертежам, в которых:

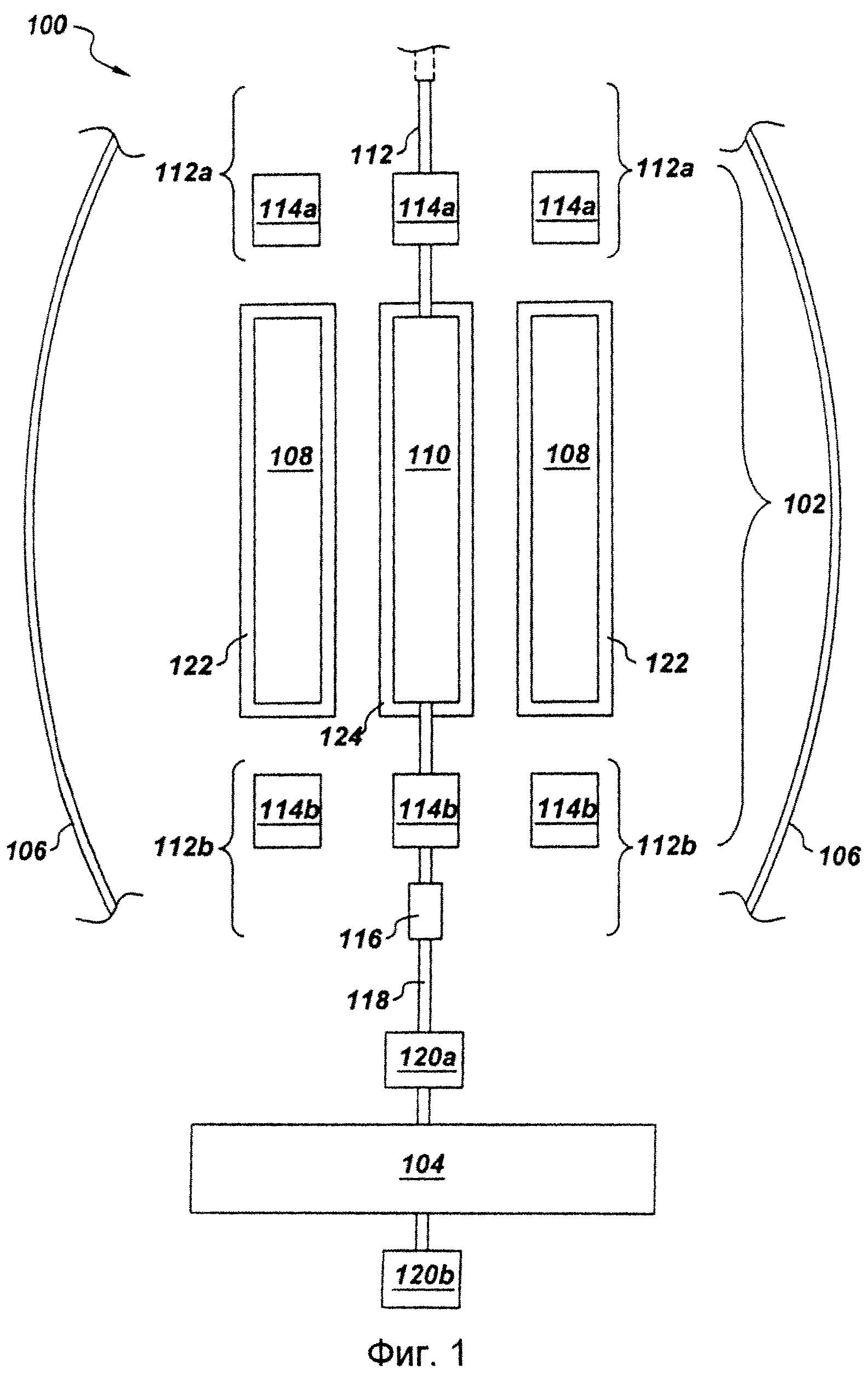

На фиг.1 проиллюстрирован пример реализации изобретения, отличительной особенностью которого является электродвигатель, заключенный в емкость высокого давления и механически соединенный с компрессором;

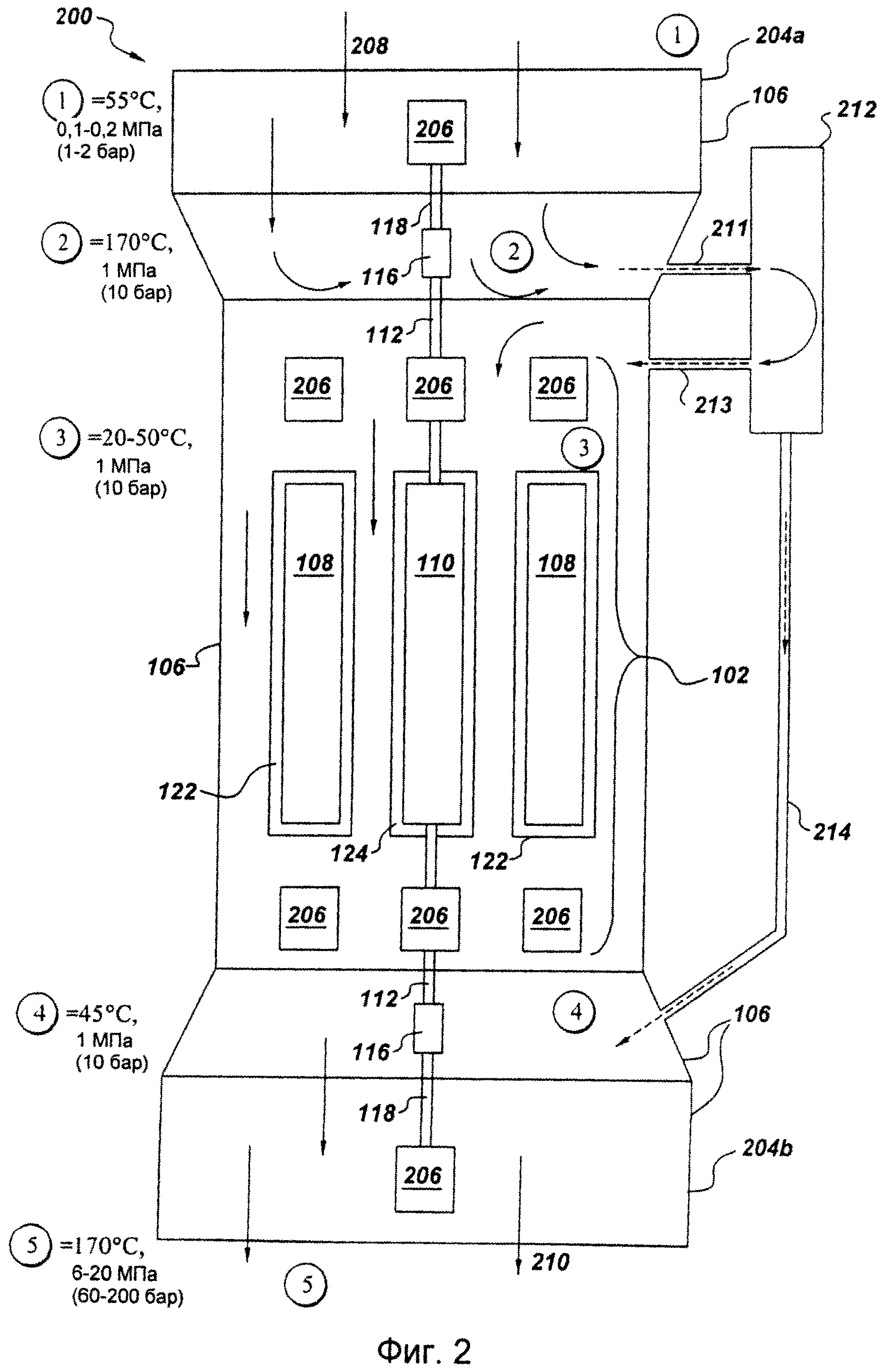

Фиг.2 представляет собой схематическое изображение устройства двигатель-компрессор с одним высокооборотным электродвигателем, механически соединенным с двумя компрессорами, согласно иллюстративному примеру реализации изобретения;

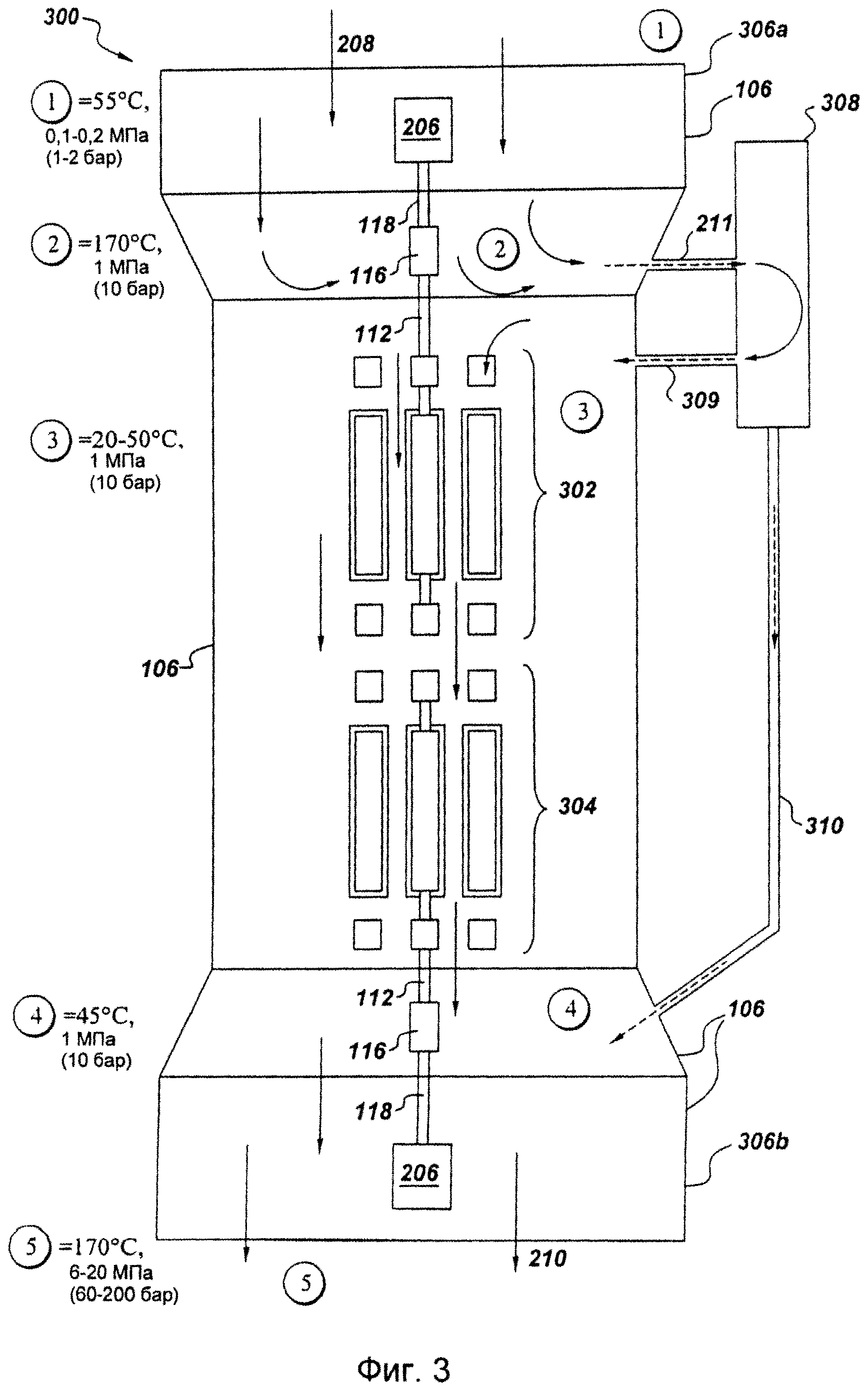

Фиг.3 представляет собой схематическое представление устройства двигатель-компрессор с двумя высокооборотными электродвигателями, каждый из которых механически соединен с отдельным компрессором, согласно иллюстративному примеру реализации изобретения;

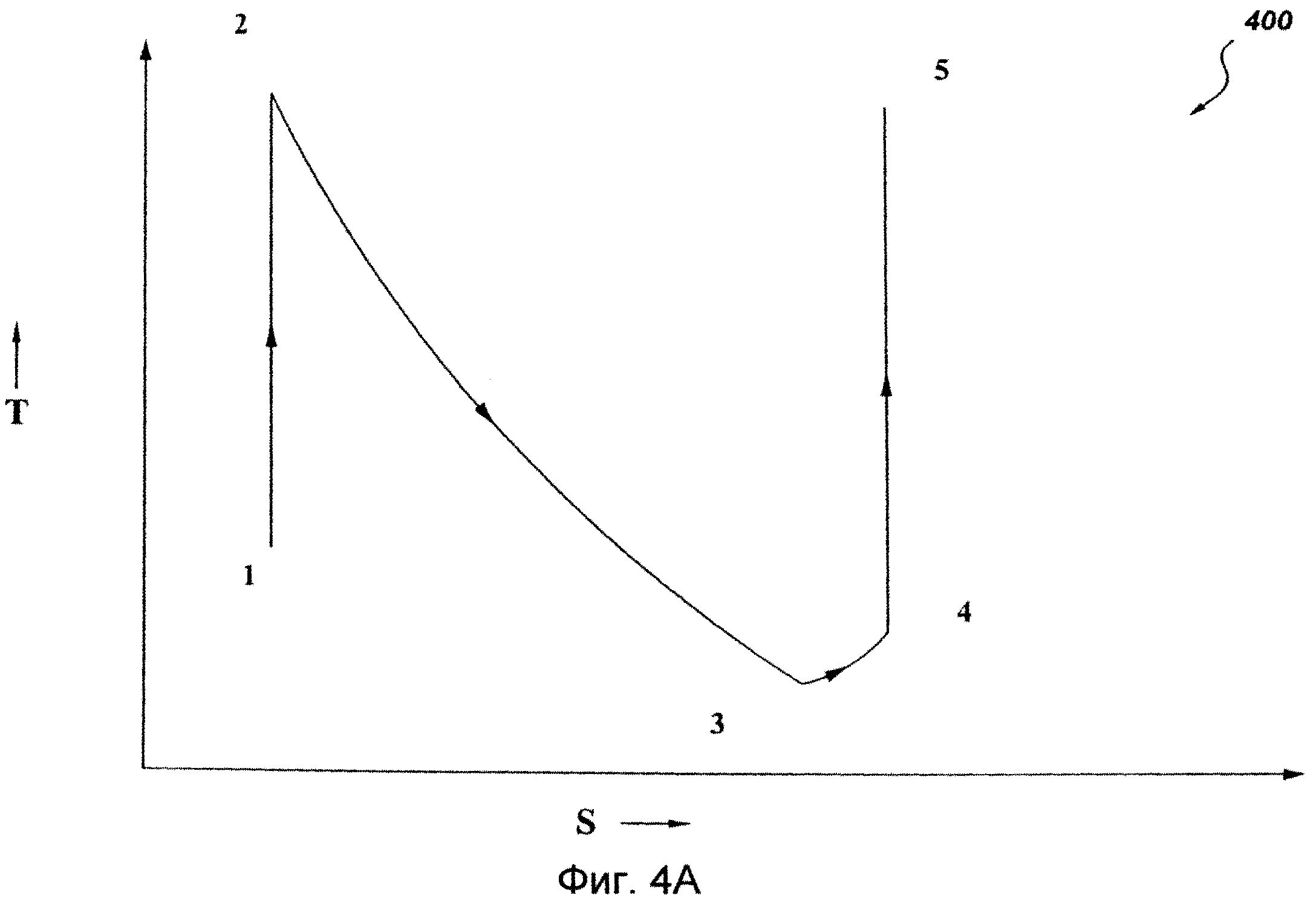

Фиг.4А представляет собой зависимость температуры от энтропии для процесса сжатия газа в целом, изображенного на фиг.2 или на фиг.3; и

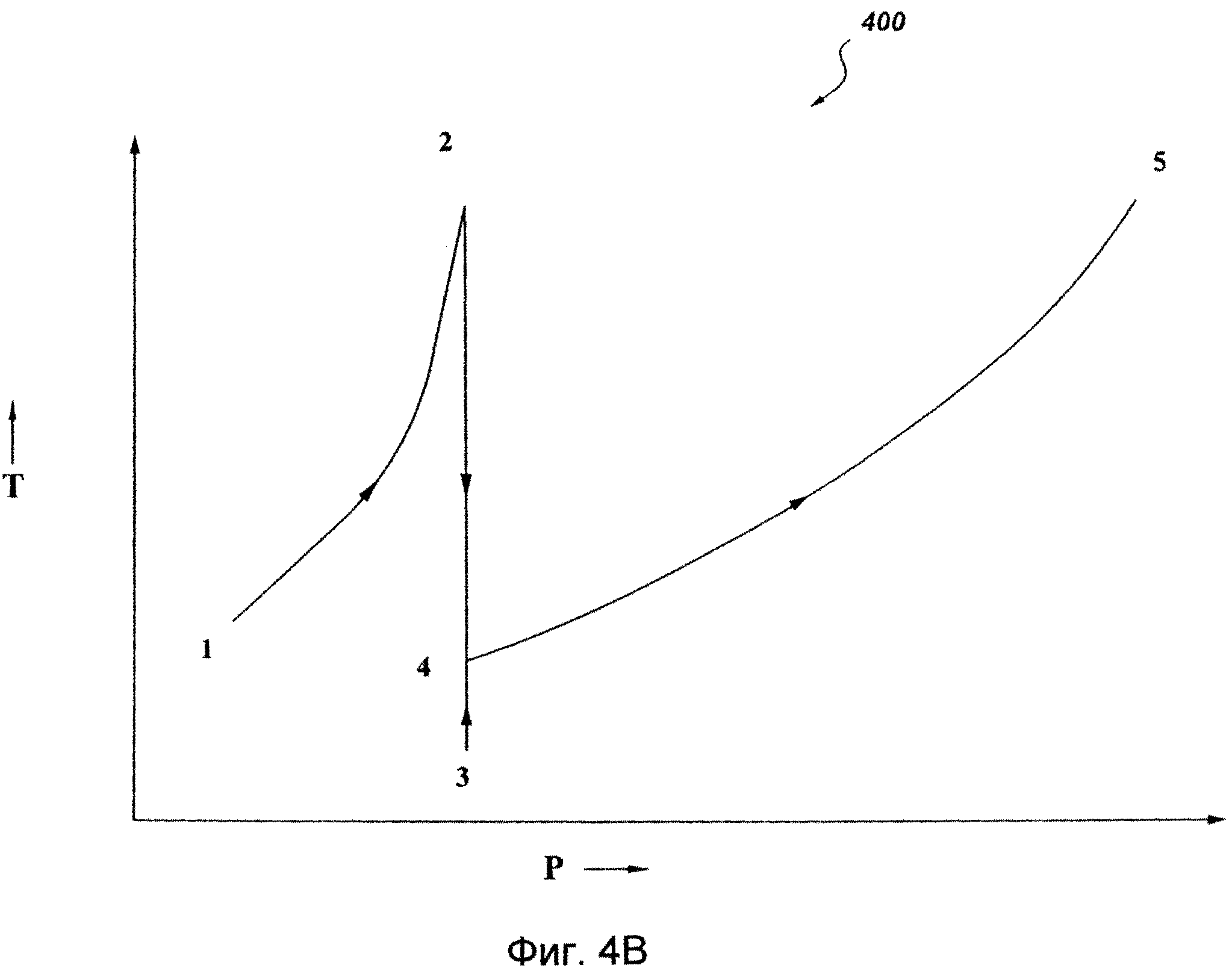

Фиг.4В представляет собой зависимость температуры от давления в целом для процесса сжатия газа, изображенного на фиг.2 или на фиг.3; и

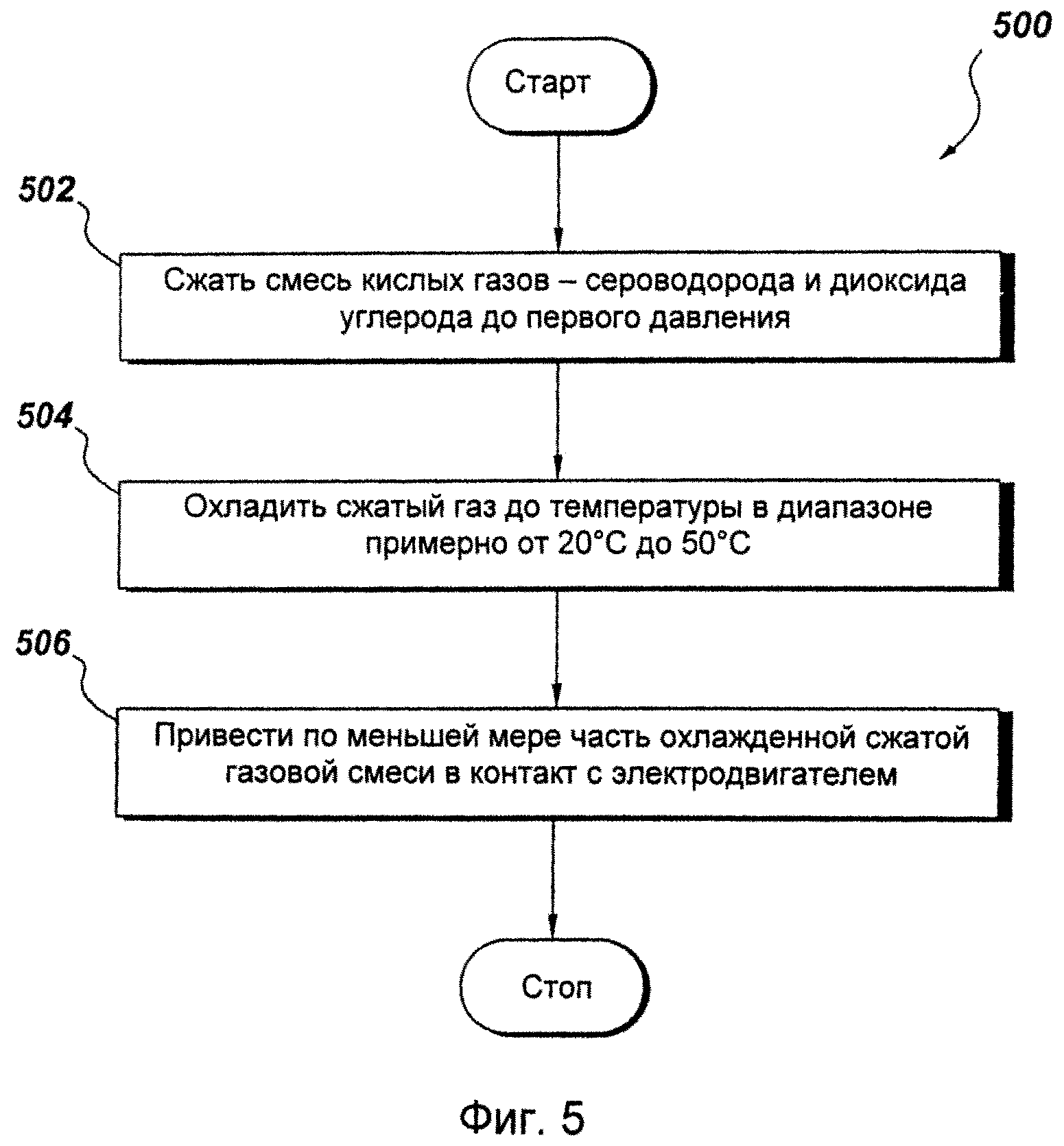

Фиг.5 представляет собой блок-схему, иллюстрирующую способ достижения эффективного охлаждения электродвигателя, в соответствии с иллюстративным примером реализации изобретения.

Чертежи приведены не в масштабе, и фактические относительные размеры характерных компонентов чертежей могут отличаться от изображенных на чертежах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение обеспечивает способы и устройства для сжатия газа, которые особенно пригодны для сжатия смеси кислых газов. Сначала следует заметить, что смеси кислых газов, требующие сжатия для повторного закачивания, обычно являются высокотоксичными газовыми смесями, содержащими значительные количества сульфида водорода. Кроме того, давления, необходимые для достижения эффективного повторного закачивания смесей кислых газов в глубокие и безопасные геологические формации, являются достаточно высокими, чтобы требовать принятия жестких мер для предотвращения случайных выбросов кислого газа, обрабатываемого с помощью расположенного на поверхности блока повторного закачивания. Обычно блок повторного закачивания кислого газа включает ряд компрессоров, приводимых в действие высокооборотными электродвигателями. В одном из аспектов данное изобретение направлено на необходимость контролировать и исключать выброс технологических газов из блоков повторного закачивания кислого газа путем размещения высокооборотного двигателя, применяемого для приведения в действие газового компрессора, внутри емкости высокого давления, выполненной с возможностью приема сжатого кислого газа от компрессора. Такая конфигурация снижает требования к надежности уплотнений между двигателем и компрессором, поскольку утечка через любое такое уплотнение происходила бы в пределах самой емкости высокого давления. Недостатком помещения высокооборотного двигателя внутри емкости высокого давления является то, что сжатый газ, получаемый компрессором и вводимый в емкость высокого давления, является относительно горячим и коррозионным по отношению к ряду компонентов обычного высокооборотного электродвигателя. Как это может быть ясно обычному специалисту после прочтения данного описания, в изобретении предложены новые устройства и способы, которые снижают требования к надежности уплотнений между компрессором и приводящим его в движение двигателем, в то же время, защищая приводной двигатель от коррозионного воздействия кислого газа, который подвергают обработке.

Высокооборотные электродвигатели генерируют при работе значительные количества тепла, и при помещении их в замкнутое пространство их обычно снабжают системой охлаждения для предотвращения повреждения двигателя вследствие высоких рабочих температур. Помещение электродвигателя в емкость высокого давления, обеспечивая значительные преимущества с точки зрения предотвращения утечек газа, накладывает дополнительные проблемы с точки зрения контроля температуры при работе электродвигателя. В емкость высокого давления можно интегрировать внешнюю систему охлаждения, но эта отличительная особенность может придать устройству дополнительную стоимость и сложность. Изобретение направлено на необходимость охлаждать высокооборотный электродвигатель, расположенный внутри емкости высокого давления, и для осуществления этого используют сам технологический газ, после соответствующей обработки.

Как отмечено, первый компрессор приводится в действие высокооборотным электродвигателем, расположенным внутри (также это можно назвать «заключенный внутри») самой емкости высокого давления. Электродвигатель предназначен для приведения в действие первого компрессора и, как говорят, он механически соединен с первым компрессором. Как используют в тексте настоящего описания, термин «механически соединен» включает в область своего значения условия, подразумевающие, что соединенные компоненты могут одновременно вращаться при вращении первого из соединенных компонентов; при этом происходит вращение второго из соединенных компонентов. Кроме того, термин «механически соединенные» включает условия, при которых два или более компонента выполнены с возможностью соединения, но фактически не соединены друг с другом, как это происходило бы в случае, когда концевая часть ведущего вала 112 (см., например, фиг.2) зафиксирована внутри первого участка соединительного элемента 116 посредством первого комплекта установочных винтов соединительного элемента, а концевая часть ротора 118 расположена внутри второй части того же соединительного элемента 116, имеющего второй комплект установочных винтов соединительного элемента, при этом установочные винты выполнены с возможностью затяжки для фиксирования концевой части ротора 118 внутри второго участка соединительного элемента 116. Однако второй комплект установочных винтов соединительного элемента еще не затянут, и концевая часть ротора 118 может свободно вращаться внутри второго участка соединительного элемента 116, не приводя к вращению соединительного элемента 116 или ведущего вала 112. Термин «механически соединенные», таким образом, включает конфигурации, в которых ведущий вал 112 и ротор 118 выполнены с возможностью соединения съемным соединительным элементом 116, и этот соединительный элемент удален. В одном из примеров реализации ротор первого компрессора механически соединен с ротором электродвигателя. В тексте данного описания проиллюстрированы различные типы механических соединений; см., например, фиг.2 и фиг.3. Электродвигатель, расположенный внутри емкости высокого давления, обычно представляет собой высокооборотный электродвигатель, который работает при скоростях вращения примерно от 3000 до 15000 оборотов в минуту (об/мин). В одном из примеров реализации высокооборотный электродвигатель представляет собой электродвигатель с постоянным магнитом. В одном из примеров реализации первый компрессор представляет собой многоступенчатый центробежный компрессор.

В различных примерах реализации данного изобретения сжатую газовую смесь, полученную первым компрессором, соединенным с емкостью высокого давления, направляют по траектории движения потока, определенной внутри емкости высокого давления, в теплообменник, где сжатый газ охлаждают с получением охлажденного сжатого газа. Другой задачей теплообменника является удаление влаги из сжатого газа. Обычный специалист может понять, что такая газовая смесь, как кислый газ, может быть особенно коррозионной в присутствии влаги. Таким образом, в одном из примеров реализации теплообменник включает блок охлаждения сжатого газа и отдельный блок удаления воды. В альтернативном примере реализации теплообменник включает единую структуру, которая и охлаждает сжатый газ, и удаляет из него воду. В различных примерах реализации данного изобретения теплообменник используют для обработки по существу всего сжатого газа, полученного первым компрессором, и, в свою очередь, он производит охлажденный сжатый газ, который по существу не содержит воды. Выходящий из теплообменника охлажденный сжатый газ характеризуется давлением, которое является почти таким же, как у сжатого газа, полученного первым компрессором (примерно от 0,5 до 2 МПа (от 5 до 20 бар)), но имеет температуру, существенно более низкую, чем у сжатого газа, полученного в первом компрессоре. В одном из примеров реализации охлажденный сжатый газ имеет температуру в диапазоне примерно от 20°C до 50°C. Теплообменник может быть расположен внутри емкости высокого давления или вне емкости высокого давления. В любой из конфигураций теплообменник образует часть траектории движения газа для обрабатываемого газа.

По меньшей мере часть охлажденного сжатого газа затем приводят в контакт с электродвигателем, расположенным внутри емкости высокого давления. Электродвигатель расположен внутри траектории движения газа, определяемой емкостью высокого давления, и по меньшей мере часть охлажденного сжатого газа направляют по этой траектории движения и приводят в контакт с электродвигателем. В различных примерах реализации направление потока и массу охлажденного сжатого газа, контактирующего с электродвигателем, можно регулировать вентилятором, который может быть удален от электродвигателя, присоединен к нему или составлять единое целое с ним. Охлажденный сжатый газ контактирует с различными компонентами электродвигателя и отводит от них тепло. Охлажденный сжатый газ, поглотивший тепло от электродвигателя, затем следует далее по траектории движения потока, определенной емкостью высокого давления, и выходит из контакта с электродвигателем.

В различных примерах реализации данного изобретения только часть охлажденного сжатого газа контактирует с электродвигателем, а остальной охлажденный сжатый газ направляют по другой траектории в место, находящееся внутри емкости высокого давления ниже электродвигателя по ходу потока, см., например, зону 4, показанную на фиг.2, где его объединяют с охлажденным сжатым газом, контактировавшим с электродвигателем. Воссоединенный охлажденный сжатый газ, полученный на выходе из теплообменника, затем дополнительно сжимают до давления, подходящего для эффективного повторного закачивания кислого газа в безопасную геологическую формацию. В одном из примеров реализации эта стадия дополнительного сжатия воссоединенного охлажденного сжатого газа, полученного на выходе из теплообменника, обеспечивает дополнительно сжатый газ, характеризующийся давлением в диапазоне примерно от 6 до 20 МПа (от 60 до 200 бар) и температурой до 170°C. В одном из примеров реализации эту стадию дополнительного сжатия воссоединенного охлажденного сжатого газа, полученного на выходе из теплообменника, осуществляют с использованием второго компрессора, приводимого в действие тем же высокооборотным электродвигателем, который используют для приведения в действие первого компрессора. Таким образом, один первый электродвигатель, механически соединенный как с первым, так и со вторым компрессором, можно использовать для приведения в действие обоих компрессоров. В альтернативном примере реализации второй электродвигатель, также расположенный внутри емкости высокого давления, механически соединен со вторым компрессором и приводит его в действие. В одном из примеров реализации второй компрессор представляет собой многоступенчатый центробежный компрессор. В альтернативном примере реализации как первый, так и второй компрессоры представляют собой многоступенчатые центробежные компрессоры.

Как отмечено, в одном из примеров реализации данное изобретение обеспечивает способ сжатия газовой смеси, содержащей сульфид водорода (H2S) и диоксид углерода (CO2). Исходную газовую смесь, содержащую сульфид водорода и диоксид углерода, сжимают первым компрессором, который соединен с емкостью высокого давления. По отношению к первому компрессору выражение «соединен с емкостью высокого давления» означает, что выход первого компрессора, «поток сжатого газа», или просто «сжатую газовую смесь», направляют в емкость высокого давления. Говорят, что емкость высокого давления выполнена с возможностью приема сжатого газа от первого компрессора.

Обычно сжимаемая газовая смесь содержит примерно от 10 до 95 объемных процентов сульфида водорода и примерно от 90 до 5 процентов диоксида углерода, и сжатая газовая смесь необходимо содержит примерно такой же объемный процент сульфида водорода и диоксида углерода. Обычно общее количество сульфида водорода и диоксида углерода как в начальной газовой смеси, так и в сжатой газовой смеси соответствует примерно от 90 до 100 массовых процентов от общей массы сжатой газовой смеси. В одном из примеров реализации газовая смесь, которая подлежит сжатию (исходная газовая смесь) включает примерно от 20 до 70 массовых процентов сульфида водорода. Исходная газовая смесь может содержать воду и углеводороды, такие как метан, этан, пропан и подобные газы, присутствующие в природном газе. По мере того, как исходную газовую смесь сжимают от начальной температуры и давления, обычно примерно от температуры окружающей среды до 60°C и примерно от 0,1 до 0,2 МПа (от 1 до 2 бар), температура сжатого газа существенно возрастает. В одном из примеров реализации температура газовой смеси, которую сжимают первым компрессором, возрастает примерно от 60°C до 170°C, по мере того как давление возрастает примерно от 0,1 до 1 МПа (от 1 до 10 бар).

В одном из примеров реализации первый компрессор сжимает исходную смесь кислых газов с получением первого сжатого газа, имеющего температуру примерно от 60°C до 170°C и давление примерно 1 МПа (10 бар). Этот первый сжатый газ вводят в емкость высокого давления и направляют в теплообменник, где его охлаждают до температуры в диапазоне примерно от 20°C до 50°C с получением охлажденной сжатой газовой смеси. По меньшей мере часть охлажденной сжатой газовой смеси приводят в контакт с первым электродвигателем, расположенным внутри емкости высокого давления и механически соединенным с первым компрессором.

Фиг.1 представляет собой частичное изображение в сечении электродвигателя 102, объединенного (механически соединенного) с компрессором 104, согласно одному из примеров реализации данного изобретения. Пример реализации, проиллюстрированный на фиг.1, изображает часть устройства 100 двигатель-компрессор (далее по тексту описания взаимозаменяемо именуемого устройством 100), в котором электродвигатель 102, заключенный внутри емкости 106 высокого давления, объединен с компрессором 104. Электродвигатель 102 расположен между двумя компрессорами: первым компрессором (не показан на чертеже), расположенным на стороне входа электродвигателя 102, и вторым компрессором 104, расположенным на стороне выхода электродвигателя 102. В различных примерах реализации изобретения первый компрессор и второй компрессор 104 могут быть одноступенчатыми или многоступенчатыми центробежными компрессорами.

Согласно фиг.1, электродвигатель 102 включает статор 108 и ротор 110. В примере реализации данного изобретения ротор 110 может представлять собой ротор с постоянным магнитом, а электродвигатель 102 может быть синхронным двигателем переменного тока. В другом примере реализации синхронный двигатель переменного тока может не нуждаться в возбудителе. Кроме того, ротор 110 может образовывать часть ведущего вала 112, который имеет опоры с возможностью вращения на обоих концах: первый конец 112а опирается на магнитные подшипники 114а, и второй конец 112b опирается на магнитные подшипники 114b, соответственно. Эти магнитные подшипники снижают потерю мощности, минимизируя износ и разрушение вращающихся валов, которые работают на протяжении продолжительного периода времени. Ведущий вал 112 дополнительно продольно соединен через соединительный элемент 116 с ротором 118 второго компрессора 104. Ротор 118 опирается с возможностью вращения на магнитные подшипники 120а и 120b.

В ходе нестационарной работы устройства 100 двигатель-компрессор, например, в режиме быстрого запуска и нагрузки, различные компоненты устройства 100 испытывают различные уровни вибрации. В результате различные компоненты устройства 100, например, второй компрессор 104 и электродвигатель 102, испытывают перекос осей вращения относительно друг друга и, таким образом, создают изгибающий момент в соединительном элементе 116, В одном из примеров реализации данного изобретения соединительный элемент 116 может включать один из соединительных элементов Хирта (соединительных элементов с V-образными зубьями), или жесткий соединительный элемент, чтобы сделать соединительный элемент 116 жестким в продольном направлении и способным приспособиться к изгибающим моментам. В одном из примеров реализации соединение Хирта или жесткое соединение сконструировано так, чтобы все зубцы были точно механически обработаны с ориентацией на ось валов, так, чтобы отдельные валы были жесткими в продольном направлении и свободно вращались в радиальном направлении, самоцентрирующим образом относительно друг друга. В результате ни двигатель 118, ни ведущий вал 112 не испытывают перегрузок при работе. Кроме того, соединительный элемент Хирта или жесткий соединительный элемент значительно легче собрать и разобрать по сравнению с изгибающимся по оси соединительным элементом. Кроме конструкционных аспектов, использованных для гибкого соединения электродвигателя 102 со вторым компрессором 104, конфигурации устройства 100 также необходима надежность конструкции, чтобы справиться с абразивной природой смеси кислых газов в контакте с различными компонентами устройства 100.

Присутствие H2S в смеси обрабатываемых кислых газов налагает ограничения на материалы, которые можно применять для деталей электродвигателя 102, поскольку многие металлы чувствительны к растрескиванию под действием напряжений в сульфидсодержащей среде. Для защиты различных деталей электродвигателя 102 от коррозионного действия газовой смеси, статор 108 можно заключить в изолирующий блок 122. В примере реализации, изображенном на фиг.1, изолирующий блок 122 представляет собой герметичную емкость. Подобным образом, ротор 110 также можно изолировать от коррозионного и абразивного действия смеси кислых газов путем заключения магнитной сборки Халбаха (не показана) в коррозионностойкую оболочку 124. В одном из примеров реализации магнитная сборка Халбаха образуют часть ротора 110 электродвигателя 102 и представляет собой специальное расположение постоянных магнитов, которое усиливает магнитное поле на одной из сторон ротора 110 и снижает поле почти до нуля на другой стороне. Таким образом, в одном из примеров реализации данного изобретения, конфигурация и конструкция устройства 100 двигатель-компрессор могут зависеть от состава и свойств смеси кислых газов. Более того, конфигурация и конструкция устройства 100 могут быть основаны на уровне давления, которое должно быть приложено к газовой смеси по мере того, как она протекает через устройство 100 двигатель-компрессор.

Если устройство 100 применяют для повторного закачивания кислого газа в глубокую и безопасную геологическую формацию, то необходимое давление на выходе из компрессора в находящемся на поверхности блоке повторного закачивания обычно составляет в диапазоне примерно от 6 до 20 МПа (от 60 до 200 бар), в зависимости от требований, связанных с конкретной геологической формацией. Как было отмечено, высокие давления на выходе из компрессора обычно требуют использования высокооборотных электродвигателей. В различных описанных в данном тексте примерах реализации электродвигатель 102 (далее взаимозаменяемо называемый также высокооборотным электродвигателем 102) вращается при очень высоких скоростях, обычно в диапазоне 3000-15000 об/мин, для обеспечения необходимой мощности второму компрессору 104, и в данном процессе он может генерировать значительное количество тепла в обмотках статора 108. Соответственно, чтобы охлаждать обмотки, находящиеся внутри статора 108, изолирующий блок 122 может содержать электроизолирующее масло (не показано). Электроизолирующее масло не только охлаждает, но также и обеспечивает электрическую изоляцию между внутренними компонентами статора 108. Даже при относительно высоких температурах электроизолирующее масло должно оставаться стабильным, без вспышек в течение продолжительного периода работы.

Статор 108 и другие компоненты электродвигателя охлаждают потоком сжатого кислого газа, протекающим через электродвигатель 102. В одном из примеров реализации для защиты изолирующего блока 122 от утечек, изолирующий блок 122 конструируют так, чтобы поддерживать разницу давлений между электроизолирующим маслом и сжатым кислым газом, протекающим через электродвигатель 102. В одном из примеров реализации электроизолирующее масло поддерживают при несколько более высоком давлении, чем сжатый кислый газ, так что в случае утечки электроизолирующее масло может вытекать наружу из внутренней части изолирующего блока 122 и, таким образом, предотвращать случайное проникновение H2S в изолирующий блок 122. Более того, давление электроизолирующего масла поддерживает безопасность статора 108 и электрических обмоток от коррозионного и абразивного действия смеси кислых газов.

Обращаясь дополнительно к фиг.1, в одном из примеров реализации данного изобретения емкость 106 высокого давления, которая заключает в себе электродвигатель 102, можно увеличить так, чтобы она заключала в себе устройство 100 двигатель-компрессор целиком. Вследствие высокой концентрации N2S в смеси кислых газов, которая должна быть сжата, одной из задач проиллюстрированной конфигурации устройства 100 двигатель-компрессор является предотвращение утечки смеси кислых газов в атмосферу. Соответственно, емкость 106 высокого давления заключает в себе электродвигатель 102 и предотвращает утечку через уплотнения, которые могут быть необходимы, если систему компрессора приводит в действие внешний электродвигатель. В одном из примеров реализации сжатая смесь кислых газов, которая поступает в емкость 106 высокого давления от первого компрессора, находится при оптимальном первом давлении (то есть давлении, которое обеспечивает максимальную эффективность охлаждения электродвигателя 102 с помощью смеси кислых газов).

Фиг.2 представляет собой схематическое изображение устройства 200 двигатель-компрессор, включающей один высокооборотный электродвигатель 102, механически соединенный с двумя компрессорами 204а и 204b, согласно одному из иллюстративных примеров реализации данного изобретения. В примере реализации, изображенном на фиг.2, устройство 200 двигатель-компрессор включает первый компрессор 204а, расположенный в последовательном соединении по потоку с высокооборотным электродвигателем 102 и со вторым компрессором 204b. В данном примере реализации как первый компрессор 204а, так и второй компрессор 204b представляют собой двухступенчатые центробежные компрессоры. В одном из примеров реализации данного изобретения первый и второй компрессоры 204а и 204b представляют собой многоступенчатые центробежные компрессоры. Первый компрессор 204а и второй компрессор 204b механически соединены с высокооборотным электродвигателем 102 посредством двух соединительных элементов 116. Ротор 110 высокооборотного электродвигателя 102 и роторы 118 первого компрессора 204а и второго компрессора 204b механически соединены с приводным валом 112 и опираются на ряд магнитных подшипников 206. Емкость 106 высокого давления заключает в себе высокооборотный электродвигатель 102 и поддерживает постоянное давление внутри него. Давление оптимизируют так, чтобы смесь кислых газов проявляла в электродвигателе 102 эффективные свойства в отношении охлаждения. В одном из примеров реализации данного изобретения емкость 106 высокого давления может полностью заключать в себе устройство 200 двигатель-компрессор.

Применение смеси кислых газов в качестве охладителя для высокооборотного электродвигателя 102 придает компактность устройству 200 двигатель-компрессор посредством устранения необходимости отдельной системы охлаждения. Это также улучшает эффективность охлаждения в электродвигателе 102 путем снижения вентиляционных потерь. Вентиляционные потери могут стать значительными, если применяют отдельную систему охлаждения, поскольку в такой системе может потребоваться непрерывная рециркуляция охладителя. Применение смесей кислых газов в качестве охладителя в устройстве 200 делает необходимым объединение высокооборотного электродвигателя 102 с компрессорами 204a и 204b в конфигурации, отличной от типичной конфигурации, применяемой в объединенных устройствах двигатель-компрессор. Соответственно, природа смеси кислых газов делает необходимым выпускать сжатую смесь кислых газов в емкость высокого давления при первом давлении и в диапазоне температур, пригодном для достижения максимальной эффективности охлаждения электродвигателя 102, помещенного внутрь емкости высокого давления.

По мере того, как смесь кислых газов протекает через устройство 200 двигатель-компрессор, различные компоненты устройства 200 действуют на нее на различных стадиях процесса сжатия. Газ, который подвергают сжатию, проходит через непрерывный ряд состояний, начиная от исходного состояния смеси кислых газов, поступающей на первый компрессор на входе 208, и заканчивая конечным состоянием газа, выходящего из второго компрессора на выходе 210. Состояние смеси кислых газов можно определить давлением, температурой и/или энтропией смеси на конкретной стадии процесса сжатия. При стационарных условиях каждое положение по ходу траектории газового потока через устройство двигатель-компрессор будет характеризоваться состоянием, которое будет оставаться постоянным, пока преобладают стационарные условия. Хотя потенциально в пределах траектории газового потока, протекающего через устройство двигатель-компрессор, имеется очень большое число положений и связанных с ними состояний, обычно внутри газового потока выделяют зоны, в которых преобладают одинаковые условия по давлению, температуре и/или энтропии. Эти зоны в смеси кислых газов и их приблизительные состояния можно обозначить цифрами 1-5, показанными на фиг.2, фиг.3, фиг.4А и фиг.4В. Таким образом, цифры 1-5 могут также относиться к зоне внутри устройства двигатель-компрессор или вблизи него, в которой обрабатываемая смесь кислых газов имеет конкретную температуру, давление и энтропию. Например, в примере реализации, показанном на фиг.2, состояние 1 относится к состоянию смеси кислых газов на входе 208 первого компрессора 204a, а состояние 5 обозначает состояние смеси кислых газов на выходе 210 второго компрессора 204b.

При работе устройства 200 смесь кислых газов подают в устройство двигатель-компрессор от внешней перерабатывающей установки (не показана на чертеже), которая отделяет смесь кислых газов от природного газа. Вход 208 принимает смесь кислых газов из внешнего перерабатывающего устройства, при этом смесь кислых газов характеризуется состоянием 1. Давление и температура в состоянии 1 являются типичными для процесса очистки во внешнем перерабатывающем устройстве, из которого получают смесь кислых газов, и обычно они составляют примерно от 0,1 до 0,2 МПа (от 1 до 2 бар) и примерно 55°C, соответственно. Смесь кислых газов впоследствии сжимают первым компрессором 204а до первого давления и температуры, характеризуемых состоянием 2, и это состояние соответствует приблизительно положению в устройстве двигатель-компрессор, соответствующему зоне 2 на фиг.2. В одном из примеров по данному изобретению первое давление может составлять в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар). В ходе сжатия первым компрессором сжатая смесь кислых газов набирает тепло, и ее температура может достичь величины 170°C. Таким образом, смесь кислых газов в состоянии 2 находится при более высоком давлении и температуре, чем в состоянии 1. После этого горячую сжатую смесь кислых газов направляют по траектории движения потока, определяемой емкостью высокого давления, в теплообменник 212, соединенный с емкостью высокого давления 106 посредством трубопровода 211. В примере реализации, показанном на фиг.2, теплообменник 212 включает блок охлаждения и блок отделения воды. В одном из примеров реализации блок охлаждения теплообменника 212 охлаждает горячую сжатую смесь кислых газов от температуры примерно 170°C в состоянии 2 до температуры в диапазоне примерно от 20°C до 50°C в состоянии 3/зона 3. Блок отделения воды удаляет влагу, присутствующую в смеси кислых газов. Удаление влаги из смеси кислых газов снижает коррозионную активность смеси кислых газов по отношению к высокооборотному электродвигателю 102 и к другим компонентам устройства 200 двигатель-компрессор. Таким образом, смесь кислых газов контактирует с электродвигателем 102 при соответственно низкой температуре для эффективного охлаждения электродвигателя. Кроме того, поскольку вода удалена из смеси кислых газов, вероятность конденсации влаги внутри электродвигателя 102 значительно снижается. Обычно первую порцию кислого газа, проходящую через теплообменник, направляют в электродвигатель 102 по обратному трубопроводу 213. Кислый газ, возвращаемый по обратному трубопроводу, контактирует с двигателем 102, который расположен в зоне 3 и, таким образом, служит для охлаждения двигателя. Вторая порция кислого газа может проходить по байпасному трубопроводу 214 и на входную сторону второго компрессора 204b, расположенного в зоне 4.

Как отмечено, в одном из примеров реализации после охлаждения в теплообменнике 212 смесь кислых газов, теперь характеризуемая состоянием 3, контактирует с электродвигателем 102 при давлении в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар) и температуре в диапазоне примерно от 20°C до 50°C. Заключенные в оболочку статор 108 и ротор 110, а также другие компоненты электродвигателя 102, охлаждают смесью кислых газов, которую можно направить вокруг заключенных в оболочку статора 108 и ротора 110. Давление внутри емкости высокого давления можно регулировать для обеспечения наиболее эффективного охлаждения электродвигателя 102 смесью кислых газов. Как отмечено, концентрация присутствующего в смеси кислых газов диоксида углерода может изменяться примерно от 5 до 90 объемных процентов от смеси кислых газов. В общем, газообразный диоксид углерода является плохой средой для удаления тепла, и поэтому эффективность кислого газа в отношении удаления тепла из электродвигателя может изменяться обратно пропорционально концентрации диоксида углерода в кислом газе. Однако путем осуществления регулирования температуры и давления смеси кислых газов, контактирующей с электродвигателем, для конкретного состава кислого газа можно оптимизировать эффективность производительности по отводу тепла/охлаждения смеси кислых газов. Эффективность охлаждения в электродвигателе 102 можно выразить как соотношение тепла, извлеченного смесью кислых газов из электродвигателя 102, к работе, произведенной стадией 204а первого компрессора над смесью кислого газа. Для большинства смесей кислых газов, участвующих в операциях повторного закачивания кислого газа, хорошего компромисса между плохой способностью удаления тепла диоксида углерода, присутствующего в смеси кислых газов, и работой, произведенной первым компрессором 204а, можно достичь при давлении в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар) и температуре в диапазоне примерно от 20°C до 50°C. Таким образом, при конфигурации интегрированного устройства 200 двигатель-компрессор первый компрессор 204а может работать, чтобы обеспечить первый сжатый газ при давлении, которое является оптимальным для осуществления охлаждения электродвигателя 102 с наибольшей эффективностью. Как могут оценить специалисты, теплообменник может быть сконструирован и введен в действие для обеспечения охлажденного сжатого газа, имеющего температуру в желаемом диапазоне температуры.

Охлажденный сжатый газ поглощает тепло по мере того, как он охлаждает электродвигатель, и после этого проходит в зону 4, где его объединяют с охлажденным сжатым газом, входящим в зону 4 по байпасному трубопроводу 214. Охлажденный сжатый газ в зоне 4 характеризуется состоянием 4, при котором, в изображенном примере реализации, давление составляет примерно 1 МПа (10 бар), а температура - примерно 45°C. Охлажденный сжатый газ в зоне 4 затем дополнительно сжимают вторым компрессором 204b. Сжатая смесь кислых газов, выходящая из второго компрессора 204b на выходе 210 устройства 200 двигатель-компрессор, характеризуется конечным состоянием 5, в котором, в изображенном примере реализации, давление составляет в диапазоне примерно от 6 до 20 МПа (от 60 до 200 бар), и в котором температура составляет примерно 170°C.

Типичные операции по повторному закачиванию кислого газа включают сжатие больших количеств кислого газа и характеризуются высокими требованиями по мощности. Обычно мощность, необходимая для компрессора в устройстве двигатель-компрессор, изменяется пропорционально кубу массовой скорости потока смеси кислых газов, протекающей через компрессор. Таким образом, относительно малое изменение массовой скорости потока может значительно изменить требования по мощности. Чтобы удовлетворить изменяющимся требованиям по мощности в устройстве 200 двигатель-компрессор, высокооборотный электродвигатель 102 можно организовать так, чтобы приводить в действие компрессоры 204а и 204b с относительно высокой эффективностью. Таким образом, высокооборотный электродвигатель 102 может быть частью схемы регулировки частоты (не показана на чертеже), чтобы удовлетворять переменным требованиям компрессоров 203а и 204b по мощности. Обычно приводимые в движение двигателем системы сконструированы так, чтобы работать с пиковыми нагрузками при введенном дополнительном запасе прочности. Это часто приводит к малой эффективности использования энергии в системах, которые в течение продолжительных периодов времени работают при пониженной нагрузке. Возможность регулировать скорость двигателя позволяет обеспечить более близкое соответствие выходной мощности двигателя и нагрузки и экономит энергию. В этом примере реализации рабочую скорость высокооборотного электродвигателя 102 можно изменять путем изменения частоты питающего двигатель напряжения, что позволяет, таким образом, точно и плавно регулировать процесс в широком диапазоне скоростей. В одном из примеров реализации данного изобретения высокооборотный электродвигатель 102 сконструирован для обеспечения мощности 15 МВт. В применениях, которые требуют более высокой мощности, можно использовать более чем один высокооборотный электродвигатель 102. Такая конфигурация подробно рассмотрена в последующем описании фиг.3.

Фиг.3 является схематическим изображением устройства 300 двигатель-компрессор, включающего два высокооборотных электродвигателя 302 и 304, механически соединенных с компрессорами 306а и 306b, соответственно согласно иллюстративному примеру реализации данного изобретения. В примере реализации, показанном на фиг.3, устройство 300 двигатель-компрессор состоит из первого компрессора 306а, последовательно соединенного по потоку с первым высокооборотным электродвигателем 302, так, что по меньшей мере часть газа, сжатого первым компрессором, контактирует с двигателем после соответствующей обработки в теплообменнике 308. Второй компрессор 306b находится в указанном последовательном соединении по потоку со вторым высокооборотным электродвигателем 304.

Продолжая рассматривать фиг.3, траектория газового потока, определенная емкостью высокого давления 106 и связанными с ней компонентами устройства 300 двигатель-компрессор (трубопровод 211, теплообменник 308, обратный трубопровод 309, байпасный трубопровод 310) показана стрелками, начиная со входа 208 первого компрессора 306a, проходя через первый компрессор, направляясь в зону 2 к трубопроводу 211, ведущему к теплообменнику 308. Охлажденный сжатый газ, обработанный в теплообменнике, возвращают в зону 3 емкости высокого давления 106 по обратному трубопроводу 309, где он контактирует с первым электродвигателем 302 и со вторым электродвигателем 304. После контакта с обоими электродвигателями охлажденный сжатый газ проходит в зону 4, где его объединяют с охлажденным сжатым газом, входящим в зону 4 по байпасному трубопроводу 310. Газовая смесь в зоне 4 характеризуются состоянием 4, в котором температура газа слегка повышена (в данном примере 45°C) по отношению к температуре в зоне 3 благодаря теплу, отведенному от электродвигателей 302 и 304. Газовую смесь, характеризуемую состоянием 4, затем дополнительно сжимают во втором компрессоре 306b, и она выходит из устройства 300 двигатель-компрессор на выходе 210 второго компрессора в состоянии 5.

В одном из примеров реализации первый компрессор 306a и второй компрессор 306b могут представлять собой одноступенчатый или многоступенчатый центробежный компрессор. В примере реализации, показанном на фиг.3, первый компрессор 306a может представлять собой двухступенчатый центробежный компрессор, в то время как второй компрессор 306b может быть трехступенчатым центробежным компрессором. Первый компрессор 306a и второй компрессор 306b могут быть соединены с первым высокооборотным электродвигателем 302 и со вторым высокооборотным электродвигателем 304, соответственно, посредством жестких или гибких соединительных элементов 116. Однако в примере реализации, показанном на фиг.3, ротор первого электродвигателя 302 не соединен с ротором второго электродвигателя 304. Эта конфигурация позволяет первому компрессору 306a и второму компрессору 306b работать при различных скоростях. В примере реализации, показанном на фиг.3, как первый электродвигатель 302, так и второй электродвигатель 304 могут быть снабжены схемами регулировки частоты (не показаны на чертеже) и, следовательно, способны удовлетворять переменным требованиям по мощности для первого компрессора 306a и второго компрессора 306b, соответственно, что приводит к значительной экономии энергии. Более того, в примере реализации, показанном на фиг.3, может потребоваться меньшее количество магнитных подшипников для поддержки роторов благодаря отсутствию соединения между роторами первого и второго электродвигателей 302 и 304. Таким образом, полагают, что пример реализации, проиллюстрированный на фиг.3, обеспечивает низкую стоимость и эффективную по энергии конструкцию, которая может справиться с высокими требованиями по мощности, предъявляемыми к устройству 300 двигатель-компрессор. Работа устройства 300 двигатель-компрессор подобна работе устройства 200 двигатель-компрессор; при этом первый компрессор 306a сжимает смесь кислых газов до первого давления, находящегося в диапазоне давлений, соответствующем оптимальной эффективности охлаждения электродвигателей 302 и 304. Исходная смесь кислых газов при сжатии первым компрессором 306a нагревается, а затем проходит через теплообменник 308, соединенный с емкостью высокого давления 106 трубопроводами 211, 309 и 310. Теплообменник 308 охлаждает сжатую смесь кислых газов, а также удаляет влагу из смеси кислых газов. Часть охлажденной сжатой смеси кислых газов, обработанной в теплообменнике 308, затем возвращают в емкость высокого давления 106 по обратному трубопроводу 309 и приводят в контакт с электродвигателями 302 и 304, перед тем, как выпустить ее к входной стороне второго компрессора 306b в зоне 4. Затем смесь кислых газов дополнительно сжимают вторым компрессором 306b. Сжатая смесь кислых газов выходит из устройства 300 двигатель-компрессор через выход 210, а в одном из примеров реализации кислый газ, выходящий из устройства, характеризуется состоянием 5, при котором температура может достигать 170°C, а давление находится в диапазоне примерно от 6 до 20 МПа (от 60 до 200 бар).

В примере реализации, альтернативном примеру реализации, проиллюстрированному на фиг.3, теплообменник 308 может быть размещен внутри емкости 106 высокого давления. В этом примере реализации часть кислого газа, проходящего через теплообменник 308, также контактирует с каждым из электродвигателей 302 и 304, при этом газ, первоначально контактирующий с электродвигателем 302, характеризуется состоянием 3 (то есть имеет температуру примерно 40°C и давление примерно 1 МПа (10 бар)). Оставшуюся часть кислого газа можно направить по байпасному трубопроводу 310 (или по другой траектории движения потока, не приводящей газ в контакт с электродвигателями 302 и 304) к входной стороне второго компрессора 306b.

Фиг.4а представляет собой зависимость температуры от энтропии для процесса 400 сжатия кислого газа, который осуществляют в устройстве двигатель-компрессор, таком как устройство 200 (фиг.2) или 300 (фиг.3). На фиг.4а энтропии и температуры, связанные с различными стадиями общего процесса сжатия, приведены в относительных величинах, и предполагают, что они никоим образом не ограничивают область проиллюстрированного процесса. Относительная температура построена на вертикальной оси, а относительная энтропия - на горизонтальной оси. Процесс сжатия в целом можно определить состояниями смеси кислых газов, и состояния 1-5, установленные на фиг.4а, соответствуют состояниям 1-5, изображенным на фиг.2 и фиг.3, где состояние 1 относится к состоянию смеси кислых газов на входе 208 в устройство двигатель-компрессор; состояние 5 относится к состоянию смеси кислых газов на выходе 210 устройства двигатель-компрессор; а состояния 2, 3 и 4 представляют собой промежуточные состояния смеси кислых газов внутри устройства двигатель-компрессор.

Если при рассмотрении зависимости, представленной на фиг.4А, ссылаются на фиг.2, то сначала смесь кислых газов находится в состоянии 1. имеющем температуру 55°C. Затем смесь кислых газов изоэнтропически сжимают первым компрессором 204а от состояния 1 (Т=55°C) до состояния 2 (Т=170°C), которое обладает такой же энтропией, но более высокой температурой. После этого сжатую смесь кислых газов направляют в теплообменник 212, в котором смесь изобарически охлаждают от состояния 2 (Т=170°C) до состояния 3 (Т=40°C). Состояние 3 обладает более высокой энтропией, но более низкой температурой, чем состояние 2. Охлажденную, сжатую смесь кислых газов, имеющую состояние 3, затем приводят в контакт в электродвигателем 102. Смесь кислых газов охлаждает электродвигатель 102 почти изобарически и достигает состояния 4 (Т=45°C), которое обладает более высокой температурой и более высокой энтропией, чем состояние 3. Затем смесь подают во второй компрессор 204b, в котором смесь кислых газов изоэнтропически сжимают до конечного состояния 5 (Т=170°C), обладающее такой же энтропией, но более высокой температурой, чем состояние 4.

Фиг.4В представляет собой зависимость температуры от давления для такого же процесса 400 сжатия кислого газа, показанного на фиг.4А, осуществляемого в устройстве двигатель-компрессор, таком как 200 (фиг.2) или 300 (фиг.3). На фиг.4В давления и температуры, связанные с различными стадиями процесса сжатия в целом, приведены в виде относительных величин и никоим образом не предполагают ограничивать объем проиллюстрированного процесса. Относительная температура построена на вертикальной оси, а относительное давление - на горизонтальной оси. Общий процесс сжатия можно охарактеризовать состояниями смеси кислого газа, и состояния 1-5, определенные на фиг.4В, соответствуют состояниям 1-5, изображенным на фиг.2 и фиг.3, при этом состояние 1 относится к состоянию смеси кислых газов на входе 208 в устройство двигатель-компрессор; состояние 5 относится состоянию смеси кислых газов на выходе 210 устройства двигатель-компрессор; а состояния 2, 3 и 4 относятся к промежуточным состояниям смеси кислых газов внутри устройства двигатель-компрессор.

Если при рассмотрении зависимости, представленной на фиг.4В, ссылаются на фиг.2, то сжатие смеси кислых газов начинается в состоянии 1 (P=0,1-0,2 МПа (1-2 бар), Т=55°C). Затем смесь кислых газов изоэнтропически сжимают первым компрессором 204а до состояния 2 (P=1 МПа (10 бар), Т=170°C). Затем сжатую смесь кислых газов направляют в теплообменник 212, в котором смесь изобарически охлаждают от состояния 2 (P=1 МПА (10 бар), Т=170°C) до состояния 3 (P=1 МПа (10 бар), Т=40°C). Охлажденную сжатую смесь кислых газов затем пропускают через электродвигатель 102. Смесь кислых газов охлаждает электродвигатель 102 почти изобарически и достигает состояния 4 (P=1 МПа (10 бар), Т=45°C). Затем смесь подают во второй компрессор 204b, в котором смесь кислых газов изоэнтропически сжимают до конечного состояния 5 (P=6-20 МПа (60-200 бар), Т=170°C).

Фиг.5 представляет собой блок-схему, иллюстрирующую способ 500 достижения эффективного охлаждения электродвигателя, применяемого для приведения в действие первого компрессора и второго компрессора в устройстве двигатель-компрессор, организованном так же, как на фиг.2, в соответствии с иллюстративным примером реализации данного изобретения.

Способ 500 начинают осуществлять в блоке 502, в котором исходную смесь кислых газов, содержащую сульфид водорода и диоксид углерода, сжимают до первого давления. Смесь кислых газов, содержащую примерно от 10 до 95 объемных процентов сульфида водорода и примерно от 90 до 5 объемных процентов диоксида углерода изоэнтропически сжимают первым компрессором до первого давления в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар). Максимальной эффективности охлаждения электродвигателя смесью кислых газов можно достичь, если кислый газ контактирует с электродвигателем при давлении в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар). Таким образом, первый компрессор обеспечивает необходимый напор смеси кислых газов для эффективного охлаждения электродвигателя, применяемого для приведения в действие первого компрессора. После сжатия смеси кислых газов до оптимального диапазона давления в блоке 502 осуществляют стадию способа, соответствующую блоку 504.

В блоке 504 сжатую газовую смесь, полученную в блоке 502, охлаждают до температуры в диапазоне примерно от 20°C до 50°C. Газовую смесь, сжатую в блоке 502, направляют в теплообменник. Теплообменник может включать два блока: блок охлаждения, который охлаждает горячую сжатую смесь кислых газов до температуры в диапазоне примерно от 20°C до 50°C, и блок отделения воды, который удаляет влагу из горячей сжатой смеси кислых газов. Как процесс охлаждения, так и процесс удаления воды осуществляют изобарически, и полученный охлажденный сжатый газ выходит из теплообменника при давлении в диапазоне примерно от 0,5 до 2 МПа (от 5 до 20 бар). Охлаждение горячей сжатой смеси кислых газов до соответствующего диапазона температур 20°C-50°C улучшает эффективность охлаждения электродвигателя охлажденным сжатым газом, в то время как удаление влаги из смеси кислых газов делает смесь кислых газов менее коррозионной.

В блоке 506 по меньшей мере часть охлажденной газовой смеси приводят в контакт с электродвигателем. При контакте охлажденной сжатой смеси кислых газов с электродвигателем могут происходить вентиляционные потери. Путем ограничения количества охлажденного сжатого газа, который контактирует с компонентами электродвигателя, вентиляционные потери можно контролировать и минимизировать. Если контакт между охлажденной сжатой смесью кислых газов и электродвигателем осуществляют при изобарических условиях при температуре в диапазоне примерно от 20°C до 50°C, можно достичь разумного компромисса между вентиляционными потерями электродвигателя и охлаждением электродвигателя.

Устройство двигатель-компрессор, раскрытое в данной патентной заявке, сконструировано специально для того, чтобы сжимать смесь кислых газов, а также использовать сжатую смесь кислых газов в качестве охлаждающего средства для охлаждения двигателя. Коррозионная природа смеси кислых газов в сочетании с ее плохой способностью удалять тепло затрудняет достижение высокой эффективности охлаждения для существующих конфигураций двигатель-компрессор. Раскрытые в тексте данного описания устройства двигатель-компрессор позволяют безопасно и эффективно обрабатывать смеси кислых газов, полученные при очистке природного газа, а также достигать способов получения оптимального состояния охлажденной сжатой газовой смеси, при котором можно достичь максимальной эффективности охлаждения электродвигателя газовой смесью. Кроме того, использование емкости высокого давления для заключения в нее электродвигателя предотвращает любую возможность утечки смеси кислых газов, несмотря на высокие давления, используемые в процессе.

Для специалиста может быть очевидно, что диапазоны величин, приведенные в вышеприведенных примерах реализации, даны только для примера и не предполагают ограничения объема данного изобретения или отклонения от него.

В то время как данное изобретение было описано в связи с примерами реализации, которые в настоящее время можно считать наиболее полезными и разнообразными, следует понимать, что данное изобретение не должно быть ограничено раскрытыми примерами реализации, но, напротив, оно предполагает охват различных модификаций и эквивалентных устройств, включенных в сущность и объем прилагаемой формулы изобретения.

Данное письменное описание использует примеры для того, чтобы раскрыть данное изобретение, включая оптимальный режим, а также дать возможность любому специалисту осуществить данное изобретение на практике, включая изготовление и использование любых устройств или систем и осуществление любых включенных способов. Патентоспособный объем данного изобретения определен в формуле изобретения и может включать другие примеры, которые встречаются специалистам. Как предполагают, такие другие примеры входят в объем формулы изобретения, если они обладают структурными элементами, которые не отличаются от формулы изобретения, или же если они включают эквивалентные структурные элементы с несущественными отличиями от формулы изобретения.

ПЕРЕЧЕНЬ КОМПОНЕНТОВ

100 Устройство двигатель-компрессор

102 Электродвигатель

104 Второй компрессор

106 Корпус емкости высокого давления

108 Статор электродвигателя

110 Ротор электродвигателя

112 Ведущий вал

112a Концевая часть комбинации ротор/ведущий вал

112b Противоположный конец комбинации ротор/ведущий вал

114а Магнитный подшипник электродвигателя

114b Магнитный подшипник электродвигателя

116 Соединительный элемент

118 Ротор второго компрессора 104

120a/b Магнитные подшипники, связанные со вторым компрессором

122 Блок, заключающий в себе статор

124 Коррозионностойкое покрытие ротора

200 Устройство двигатель-компрессор

204а Первый компрессор

204b Второй компрессор

206 Магнитный подшипник

208 Вход первого компрессора

210 Выход второго компрессора

211 Трубопровод, соединяющий емкость 106 высокого давления с теплообменником 212/308

212 Теплообменник, соединенный с емкостью 106 высокого давления

213 Обратный трубопровод для газа

214 Байпасный трубопровод

300 Устройство двигатель-компрессор

302 Первый высокооборотный электродвигатель

304 Второй высокооборотный электродвигатель

306a Первый компрессор, соединенный с двигателем 302

306b Второй компрессор, соединенный с двигателем 304

308 Теплообменник

309 Обратный трубопровод

310 Байпасный трубопровод

400 (Зависимость температуры от энтропии) процесса сжатия кислого газа в целом

400 (Зависимость температуры от давления) процесса сжатия кислого газа в целом

500 Способ (достижения эффективного охлаждения электродвигателя, размещенного между первым компрессором и вторым компрессором)

504 Стадия способа (блок способа)

506 Стадия способа (блок способа)