Результат интеллектуальной деятельности: СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области машиностроения и может быть использовано для изготовления деталей типа пластин - упругих элементов противотанковых управляемых снарядов. Пластины изготавливают из стали 65С2ВА с обеспечением жестких требований по геометрии.

Известен способ термической обработки пружин с целью обеспечения требуемого комплекса механических свойств и твердости, необходимых для их эксплуатации. Способ взят за прототип (см. книгу «Металловедение и термическая обработка металлов», Ю.М. Лахтин, Москва, «Металлургия», 1977 г., стр.304-306).

Изготовление деталей по способу прототипа заключается в следующем: детали связывают вязальной проволокой либо загружают в приспособление, например сетчатую корзину, образуют садку. Садку помещают в термошкаф для подогрева на температуру 200-400°C. После прогрева садку переносят, например, в соляную ванну с температурой, равной температуре закалки для деталей из данной марки стали согласно таблице 11 прототипа. Садку деталей нагревают и выдерживают при данной температуре, а затем охлаждают в масле или воде. Процессы нагрева, выдержки и ускоренного охлаждения деталей представляют процесс закалки, в результате которой в деталях формируется мартенситная структура. После закалки деталь подвергают отпуску, например, в селитровой ванне, выдерживают при заданной температуре. После отпуска детали приобретают требуемый комплекс механических свойств и твердость согласно требованию технических условий.

Для плоских пластин, изогнутых с двух противоположных сторон, к которым предъявляются жесткие требования по геометрии, например, по углам изгиба и отклонения от плоскостности, вводят операцию «горячей» правки, которую совмещают с отпуском. Необходимость горячей правки обусловлена всегда присущей деформацией деталей в процессе закалки, в особенности при закалке на мартенсит и если величина этой деформации превышает требования технических условий по геометрии.

Для горячей правки детали после закалки первоначально подвергают отпуску на более низкую температуру, при которой частично снимаются закалочные напряжения, но детали при этом получают твердость несколько выше, чем заданную техническими условиями. По завершении этого отпуска детали помещают в специальное приспособление, состоящее из двух частей и имеющее внутреннюю полость с конфигурацией детали. Полость приспособления всегда выполняют с большей точностью по сравнению с геометрической точностью детали. Половинки приспособления собирают с помощью клина ударом с тем, чтобы зафиксировать требуемую геометрию детали, уложенную в полость приспособления. Собранные таким образом приспособления с деталями подвергают окончательному отпуску на температуру, которая обеспечивает заданный комплекс механических свойств и твердость деталей. Естественно, при окончательном, более высоком отпуске снижается твердость деталей, находящихся в гнездах приспособлений, в результате происходит их правка в размеры, заданные техническими условиями. Затем термообработанные детали контролируют по размерам, твердости и на отсутствие трещин, например, на магнитном дефектоскопе.

Недостатки прототипа заключаются в следующем:

1. Комплекс пластических свойств и вязкость деталей из пружинных кремнистых сталей всегда значительно ниже, чем получаемый, например, при изотермической закалке при одном и том же уровне прочности, поэтому такие детали после термической обработки с закалкой на мартенсит не подвергают холодной правке, учитывая при этом повышенную деформацию, которую приобретают детали, закаленные на мартенсит.

2. Термическая обработка высокоточных деталей из пружинных кремнистых сталей по способу прототипа всегда вызывает необходимость горячей правки деталей в приспособлении, которую совмещают с отпуском. При этом увеличивается трудоемкость изготовления деталей за счет введения дополнительного отпуска для снятия напряжений и увеличения времени выдержки при окончательном отпуске за счет длительного прогрева массивных приспособлений для правки и малой технологической загрузки.

3. Большой расход электроэнергии при реализации отпуска деталей в массивных приспособлениях.

4. Большие материальные затраты при производстве дорогостоящих приспособлений для горячей правки.

5. Большой отход деталей по трещинам, которые образуются при сборке приспособлений с деталями ударом, из-за низких значений вязкости и пластичности, формируемых при термической обработке по способу прототипа.

Предлагаемым изобретением решается задача резкого сокращения материальных и энергетических затрат, а также снижения трудоемкости при производстве высокоточных деталей из пружинных кремнистых сталей.

Технический результат, получаемый при реализации изобретения, заключается в надежном обеспечении точных геометрических размеров деталей и полной ликвидации брака по трещинам.

Указанный технический результат достигается тем, что в способе термической обработки высокоточных деталей из пружинных кремнистых сталей, включающем укладку деталей в приспособление, подогрев приспособления с деталями в термошкафу при температуре 200-400°C, нагрев под закалку на технологическую температуру, выдержку при технологической температуре с последующим охлаждением, правку, контроль по размерам, твердости и на отсутствие трещин, новым является то, что садку деталей собирают в два пакета посредством проведенных двух технологических отверстий и проволоки, диаметром, близким к диаметру отверстий, обеспечивают при сборке пакетов постоянный зазор между деталями применением тонкостенных втулок-прокладок, располагают собранные пакеты на несущее приспособление с опорным стержнем, к которому приварены перпендикулярно и симметрично ему прутки, применяют изотермическую закалку с температурой изотермы 300-340°C, выдерживают садку при температуре изотермы в селитре 30 минут, производят правку деталей в холодном состоянии, а затем все детали, в том числе не подвергнутые правке, отпускают на температуру изотермы.

Уменьшают скорость охлаждения деталей до температуры изотермы за счет применения тонкостенных экранов.

Термическую обработку деталей из пружинных сталей по способу прототипа проводят с закалкой на мартенсит, поскольку только в этом случае после отпуска получают требуемые значения предела упругости и выносливости. Закалка на мартенсит предполагает достаточно высокую скорость охлаждения деталей с тем, чтобы подавить промежуточные структурные превращения, поэтому детали охлаждают в масле или в воде. Но дело в том, что при погружении нагретых до температуры закалки деталей, например, в масло его слой, примыкающий к поверхности деталей, изменяет агрегатное состояние, поэтому на деталях образуется паровая рубашка, которая резко уменьшает скорость охлаждения. Поэтому для получения мартенситной структуры детали в процессе охлаждения интенсивно перемещают в масле для того, чтобы сбить с их поверхности паровую рубашку. Это приводит к дополнительной деформации деталей в процессе закалки наряду с деформацией, всегда сопровождающей мартенситное превращение из-за искажений получаемой кристаллической решетки. Поэтому при закалке на мартенсит высокоточных деталей с охлаждением в масле или в воде величина получаемой деформации превышает допустимую. В результате возникает необходимость горячей правки, совмещенной с отпуском деталей в приспособлении для обеспечения их геометрии согласно техническим условиям. Как уже отмечалось, применяемые приспособления изготавливают с более высокой точностью, чем детали, поэтому они дорогостоящие, а поскольку эксплуатируются в условиях смены циклов нагрева и охлаждения, имеют невысокую стойкость.

Во многих случаях для упругих элементов из пружинных марок сталей назначают уровень твердости 49…53 HRC. К примеру высокоточные пластины из стали 65С2ВА, термообработанные по способу прототипа, приобретают твердость 50HRC после окончательного отпуска на 460°C, а температуру отпуска для снятия напряжений назначают 420°C, твердость деталей при этом получают 55 HRC. Естественно, ударная вязкость деталей при такой твердости будет весьма низкой, поэтому при сборке приспособлений на деталях образуются трещины с учетом того, что они получили в процессе закалки на мартенсит значительные искажения геометрических размеров.

Предлагаемый способ предусматривает изотермическую закалку в первую очередь деталей небольшой толщины, которые изготовляют из ленты по ГОСТу 2283-79.

Изотермическую закалку деталей реализуют в специальном приспособлении, которое обеспечивает их равномерный нагрев и равномерное охлаждение. Температуру изотермы назначают в диапазоне 300-340°C, а выдерживают детали в приспособлении при охлаждении в селитре в течение 30 минут. Очевидно, что скорость охлаждения на изотерму 300-340°C несравненно меньше, чем при закалке по прототипу, что положительным образом влияет на сохранение геометрических размеров деталей. При этом, как установлено проведенными исследованиями, при охлаждении деталей из ленты в селитре с температурой 300-340°C формируется структура нижнего бейнита вместо мартенситной структуры, получаемой по способу прототипа. Выдержка деталей в течение 30 минут при изотерме вполне достаточна для завершения бейнитного превращения. Что очень важно, после изотермической закалки детали непосредственно приобретают требуемый комплекс механических свойств и твердость согласно требованиям технических условий, причем пластические свойства и вязкость стали со структурой нижнего бейнита несравненно выше, чем пластичность и вязкость, получаемые при термической обработке по способу прототипа. Например, ударная вязкость стали 65С2ВА со структурой нижнего бейнита не ниже 5 кгс·м/см2, тогда как ударная вязкость, полученная по способу прототипа не более 2 кгс·м/см2 при одной и той же твердости 50 HRC, поэтому, при необходимости, детали, прошедшие изотермическую закалку, можно подвергать холодной правке.

Приспособление, примененное при изотермической закалке, обеспечивает постоянный зазор между деталями в садке, что благотворно влияет на сохранение геометрических размеров деталей.

Использование нихромовой проволоки для подвешивания деталей в приспособление, по диаметру близкой к диаметру технологических отверстий, ограничивает отклонение деталей от вертикали при небрежном перемещении садки в изотермическую ванну, что уменьшает величину деформации деталей и сокращает их процент, подвергаемых холодной правке.

Примененная среда охлаждения - расплав селитры с температурой 300-340°C - не изменяет своего агрегатного состояния при контакте с нагретой до температуры закалки деталью, поэтому на ней не образуется паровая рубашка, поэтому нет необходимости перемещения садки в среде охлаждения, а значит нет причины, приводящей к деформации деталей, вызываемой интенсивным перемещением, которое необходимо при термической обработке по способу прототипа. Завершающий отпуск всех деталей, в том числе не подвергаемых правке, на температуру изотермы не изменяет их твердость, но снимает правочные напряжения и повышает предел упругости.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое изобретение обладает «новизной» и «изобретательским уровнем».

Сущность изобретения поясняется чертежами, где на

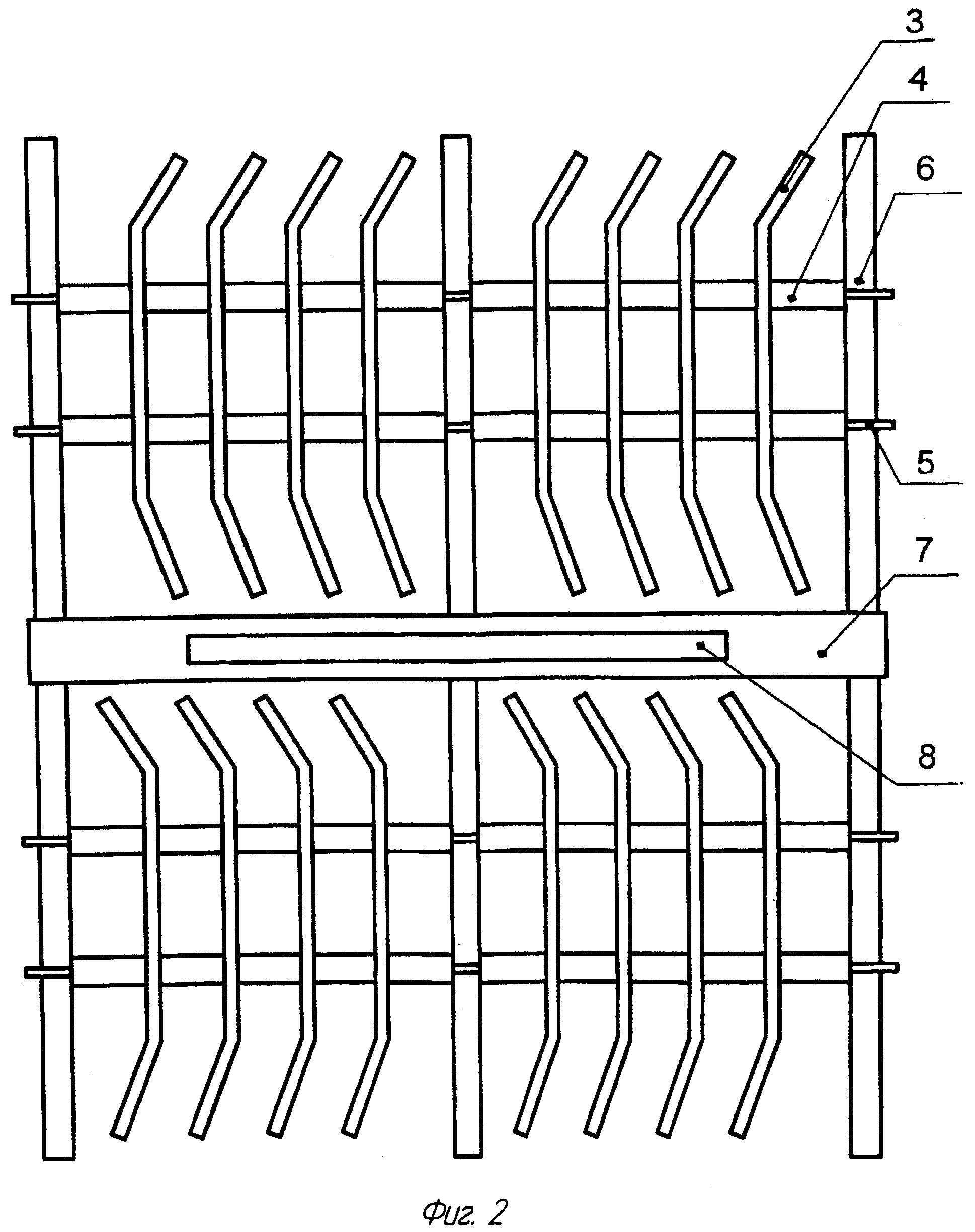

- фиг.1 изображена пластина;

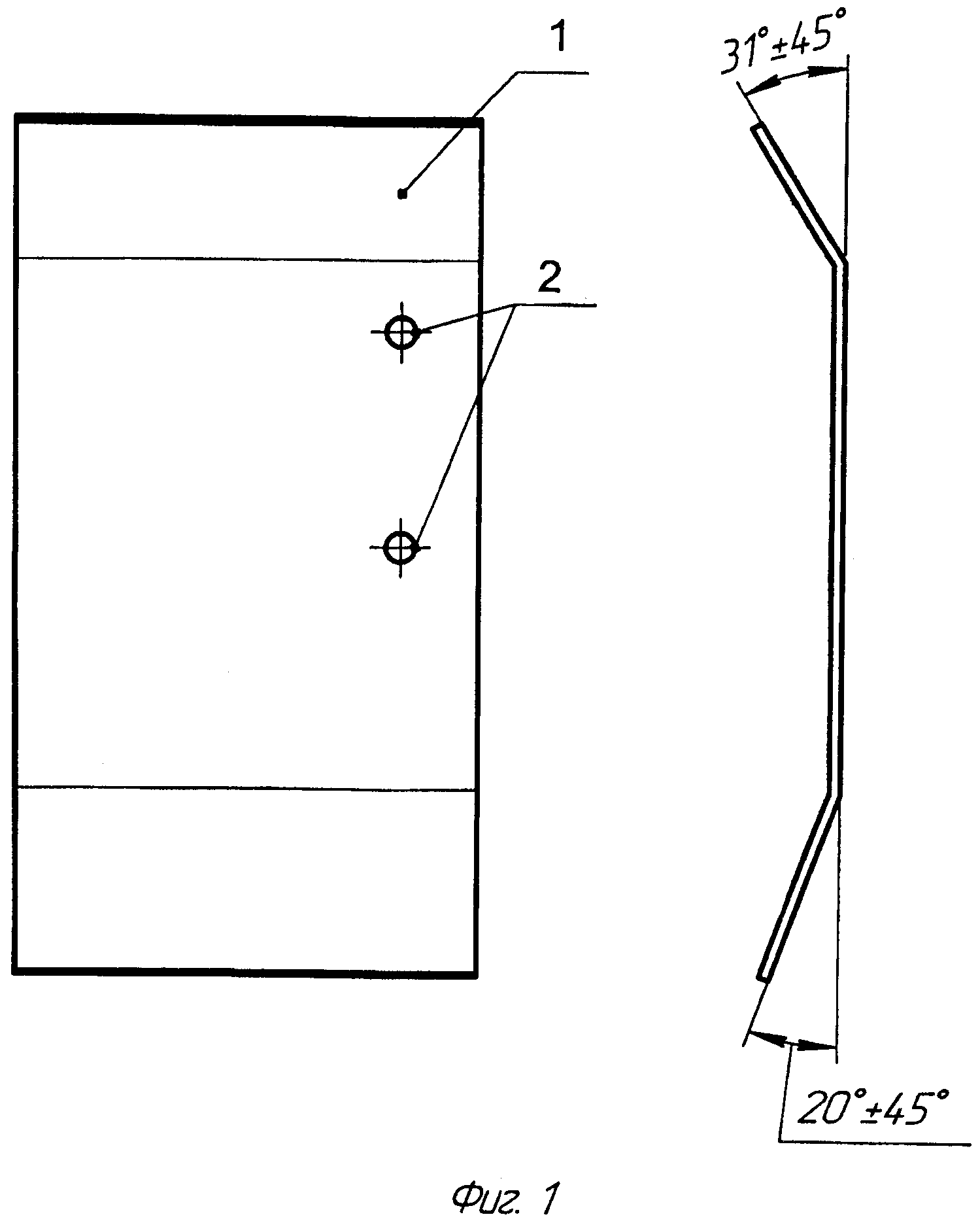

- фиг.2 - закалочное приспособление;

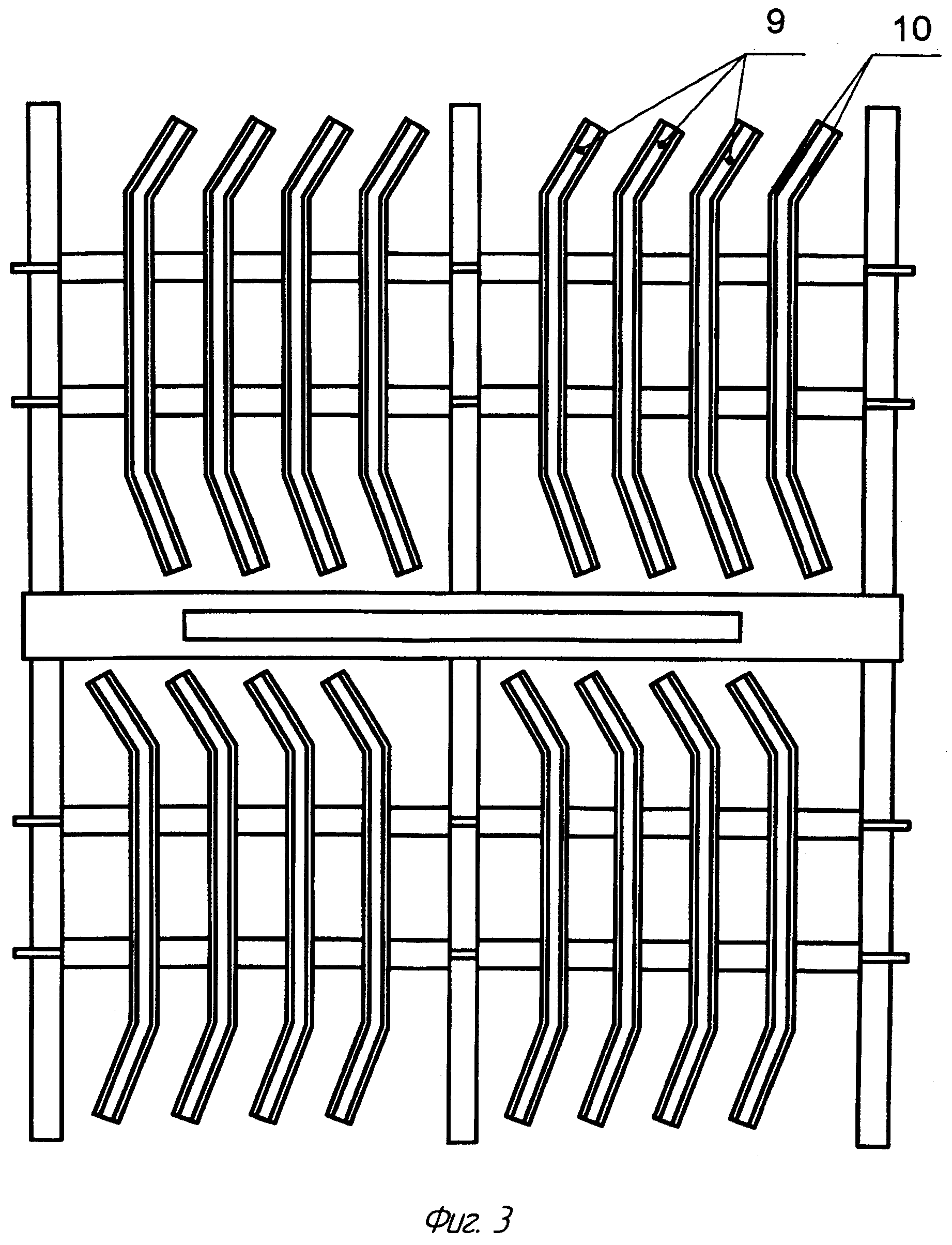

- фиг.3 - садка деталей с экранами, расположенная в закалочном приспособлении.

Пример реализации способа термической обработки высокоточных деталей из стали 65С2ВА. Деталь-пластину изготовляют из ленты толщиной 1,2 мм. Материал ленты кремнистая пружинная сталь 65С2ВА. Заданный уровень твердости 49…53 HRC.

В пластине 1 (см. фиг.1) проведены два технологических отверстия 2, диаметром 2 мм. Два противоположных конца пластины изогнуты, углы изгиба имеют очень малые допуски, а отклонения от плоскостности не должны превышать 0,25 мм. Поэтому пластина является деталью высокоточной, а значит, для ее упрочнения необходимо применить предлагаемый способ термической обработки.

Собирают садку деталей в приспособление (см. фиг.2), набирают детали 3 через втулки-прокладки 4 на нихромовую проволоку 5 диаметром 1,8 мм, укладывают собранные пакеты на поперечные прутки 6, приваренные перпендикулярно и симметрично к несущему стержню 7. К несущему стержню 7 крепится захват 8. С помощью захвата 8 и клюшки загружают садку в термошкаф с температурой 200-400°C для подогрева. После прогрева садки ее переносят в соляную ванну с технологической температурой 870±5°C, выдерживают в ней 7-9 минут, а затем аккуратно без рывков и резких движений переносят и погружают садку строго вертикально в селитровую ванну с температурой 330±5°C, выдерживают при этой температуре 30 минут с последующим охлаждением и промывкой до полного удаления следов селитры. Разбирают садку, производят контроль деталей по твердости, по углам изгиба и отклонениям от плоскостности. Отошедшие по геометрии детали подвергают холодной правке, например, с помощью регулируемого паза в стальной плите и рычага, а также с использованием пресса. Допускается отклонение от плоскостности исправлять ударом медным молотком. После правки детали вновь подвергают контролю по углам изгиба и отклонению от плоскостности, а затем, все детали, прошедшие изотермическую закалку, в том числе не подвергавшиеся холодной правке, отпускают на 330±5°C с выдержкой в селитровой ванне 1 час. После отпуска детали контролируют на отсутствие трещин, например, на магнитном дефектоскопе.

С целью увеличения процента выхода годных деталей по геометрии после изотермической закалки искусственно уменьшают скорость их охлаждения в изотермической ванне. Для этого каждую деталь помещают между двух тонкостенных экранов, толщиной 0,7-0,8 мм, имеющих форму деталей. Сборку экран-деталь-экран скрепляют вязальной проволокой, а затем собирают сборки в два пакета нихромовой проволокой через втулки-прокладки и располагают их на приспособлении для закалки. Следует отметить, что все элементы приспособления и экраны изготовляют из хромоникелевой аустенитной стали.

На фиг.3 представлен чертеж садки деталей с экранами, расположенной в закалочном приспособлении, где деталь 9 расположена между экранами 10.

Таким образом, внедрение предлагаемого способа термической обработки высокоточных деталей из пружинных кремнистых сталей на порядок снижает себестоимость изготовления и надежно обеспечивает их качество.