Результат интеллектуальной деятельности: ДЕГАЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ПЕРЕПЛАВОМ ПОД СЛОЕМ ШЛАКА

Вид РИД

Изобретение

Настоящее изобретение относится к способу производства нержавеющей мартенситной стали, содержащему этап электрошлакового переплава слитка упомянутой стали, затем этап охлаждения упомянутого слитка.

В настоящем изобретении, если не обусловлено иное, процентные содержания состава являются процентными содержаниями по весу.

Нержавеющая мартенситная сталь является сталью с содержанием хрома более чем 10,5% и структурой, которая является по существу мартенситной.

Важно, чтобы усталостное поведение такой стали было как можно более хорошим, так чтобы срок службы деталей, выпущенных из такой стали, максимизировался.

Для этой цели стремятся улучшить примесные характеристики стали, то есть уменьшить количество нежелательных примесей (определенных лигатурных, оксидных, карбидных и неметаллических составных фаз), присутствующих в стали. Такие примеси действуют в качестве мест зарождения трещины, которые под циклическим нагружением имеют следствием преждевременное разрушение стали.

Экспериментально, большой разброс наблюдается в результатах испытаний на усталость, выполняемых на образцах для испытаний такой стали, то есть для каждого уровня усталостного нагружения при сообщенной деформации срок службы (соответствующий количеству циклов, приводящему к разрушению усталостного образца, в такой стали) меняется в широком диапазоне. Примеси ответственны за минимальные значения, в статистическом смысле, для усталостного срока службы стали (нижние значения диапазона).

Для того чтобы уменьшить такой разброс усталостного поведения, то есть для того чтобы поднять такие нижние значения, а также чтобы улучшить среднее значение усталостного поведения, необходимо улучшать примесные характеристики стали. Известна технология электрошлакового переплава, ESR. В такой технологии стальной слиток помещается в тигель, в который залит шлак (смесь минералов, например извести, фторидов, магнезии, алюминия, кальцита), при условии, чтобы нижний торец слитка был погружен в шлак. Затем электрический ток пропускается через слиток, который действует в качестве электрода. Такой ток достаточно высок, чтобы нагревать и расплавлять шлак и нагревать нижний торец стального электрода. Нижний торец такого электрода находится в контакте со шлаком и, значит, он плавится и проходит через шлак в виде мелких капелек, а затем затвердевает под слоем шлака, который всплывает, чтобы формировать новый слиток, который по этой причине постепенно растет. Шлак, среди прочего, действует в качестве фильтра, который извлекает примеси из капелек стали, с тем чтобы сталь такого нового слитка, расположенного под слоем шлака, содержала в себе меньшее количество примесей, чем начальный слиток (электрод). Такая операция выполняется под атмосферным давлением и на воздухе.

Хотя технология ESR может уменьшать разброс усталостного поведения нержавеющих мартенситных сталей посредством устранения примесей, такой разброс по-прежнему слишком велик в показателях срока службы деталей.

Неразрушающее испытание с использованием ультразвука, выполненное авторами изобретения, показало, что упомянутые стали не включают в себя практически никаких известных водородных дефектов (флокенов).

Разброс результатов усталостного поведения, особенно значений нижней границы диапазона результатов, таким образом обусловлен другим нежелательным механизмом преждевременного зарождения трещин в стали, которые имеют следствием преждевременное усталостное разрушение.

Цель настоящего изобретения состоит в том, чтобы предоставить способ производства, который позволяет поднимать эти нижние значения и таким образом уменьшать разброс усталостного поведения нержавеющих мартенситных сталей и улучшать их среднее усталостное поведение.

Цель достигается тем, что перед этапом электрошлакового переплава слиток подвергается дегазации в вакууме в течение времени, достаточного для получения содержания водорода в слитке менее чем 3 ppm (миллионные доли, частей на миллион).

Таким образом снижается формирование газовых фаз микроскопических размеров (не обнаружимых промышленными средствами неразрушающего испытания), составленных легкими элементами внутри стали, и таким образом предотвращается преждевременное зарождение трещин от упомянутых микроскопических фаз, которые вызывают преждевременное разрушение стали при усталости.

Изобретение и его преимущества могут быть лучше понятны из последующего подробного описания реализации, показанной в качестве неограничивающего примера. Описание делает ссылку на прилагаемые чертежи, на которых:

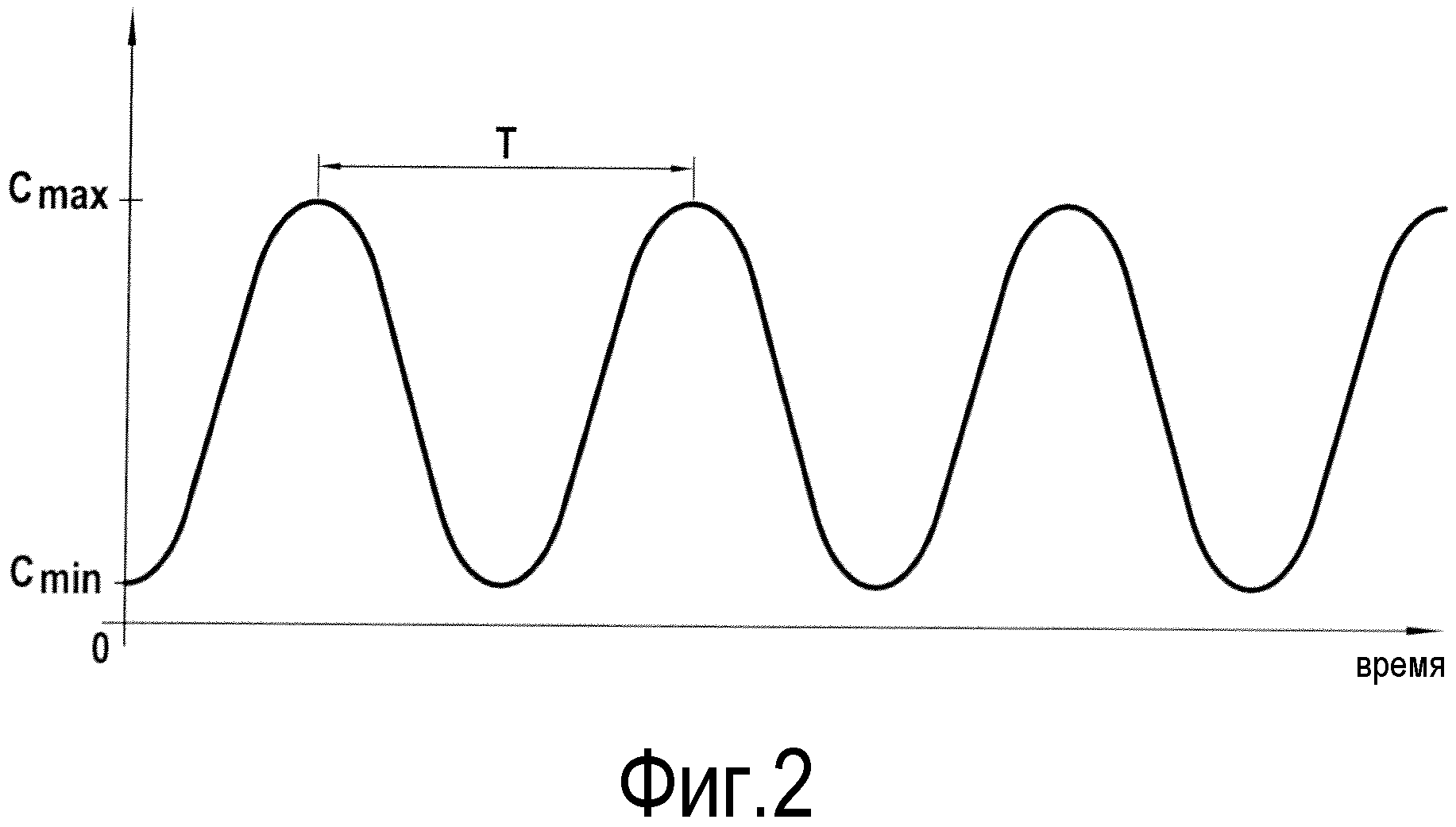

фиг. 1 сравнивает кривые усталостного срока службы для стали по изобретению и стали предшествующего уровня техники;

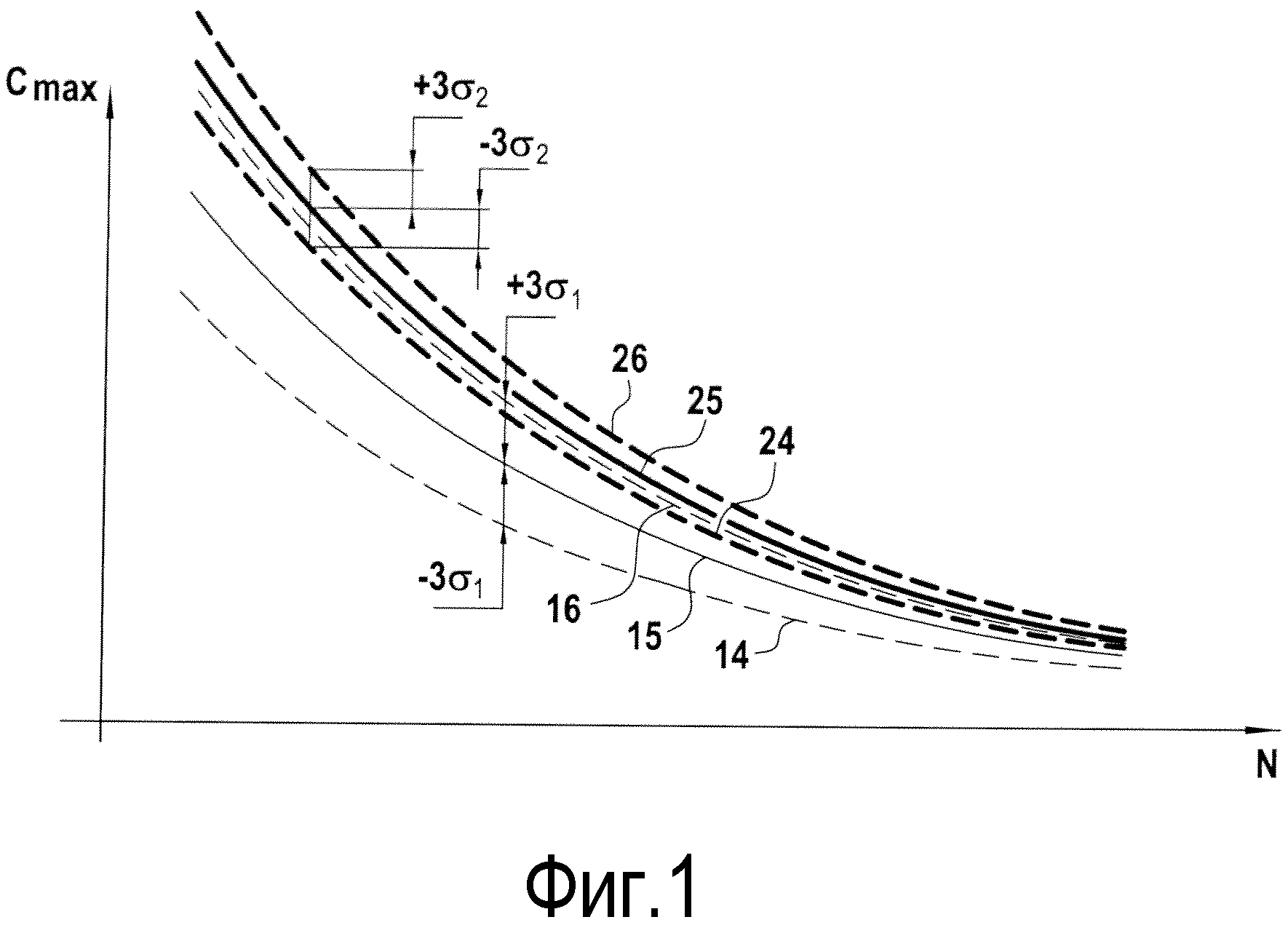

фиг. 2 показывает кривую усталостного нагружения;

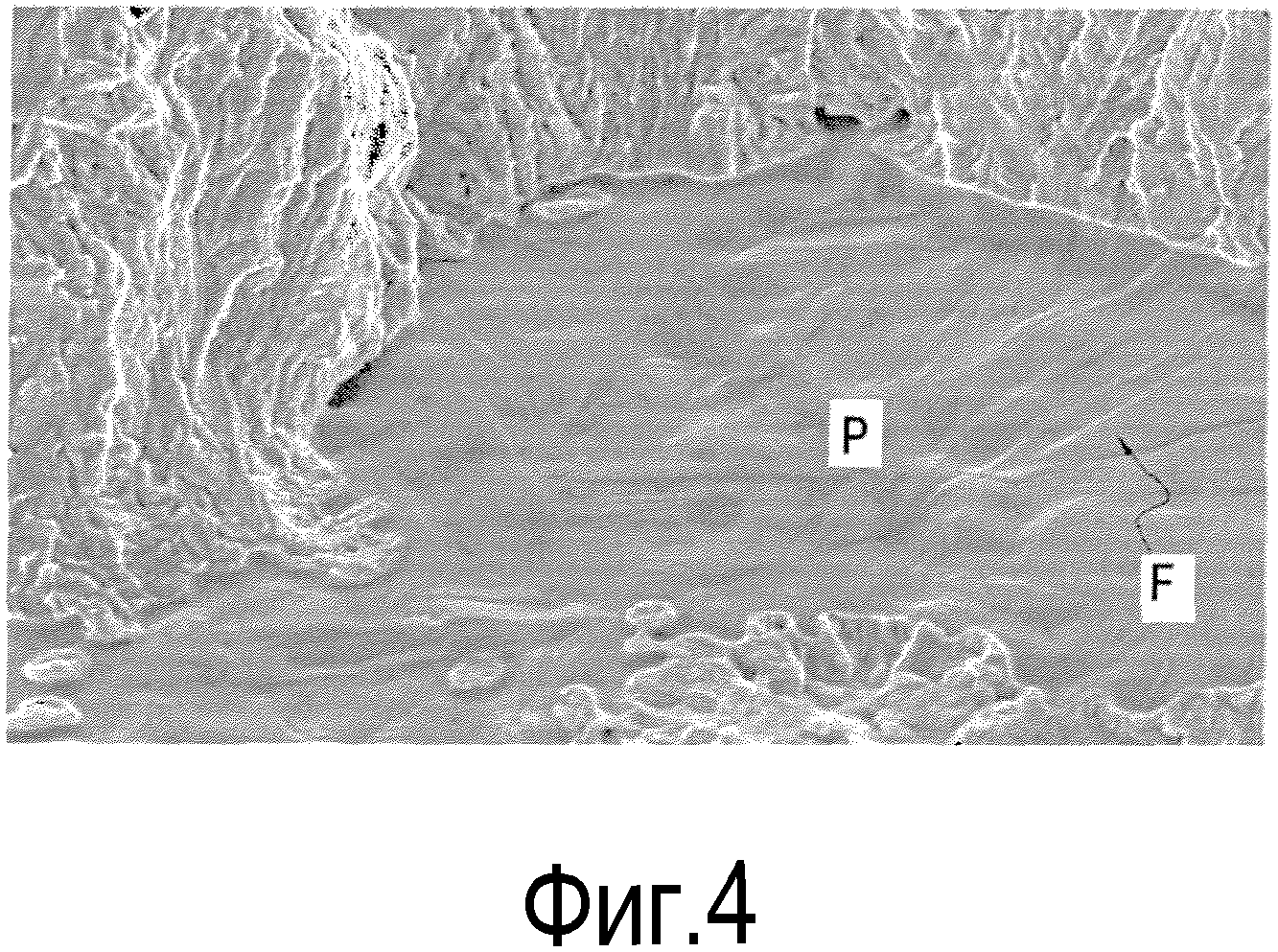

фиг. 3 - схема, иллюстрирующая дендриты и междендритовые области; и

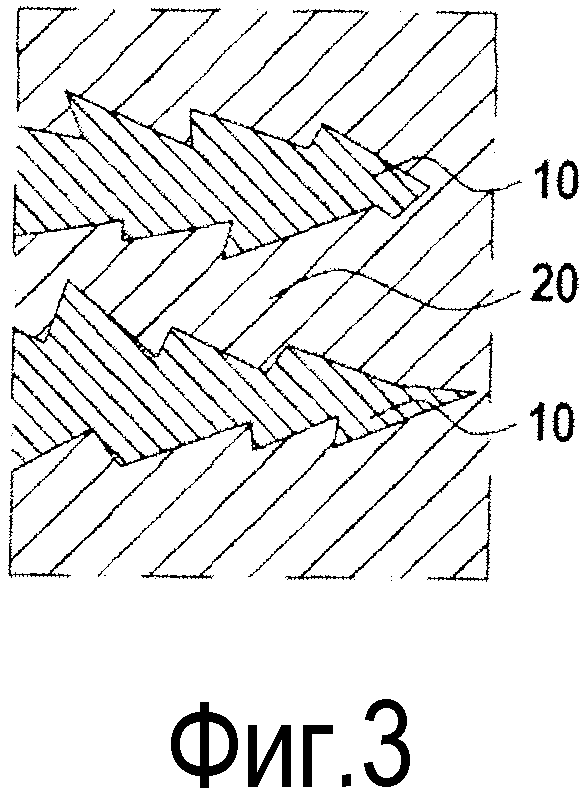

фиг. 4 - фотография, снятая с использованием электронного микроскопа, поверхности излома после усталостной нагрузки, показывающая газовую фазу, которая породила такой излом.

Во время процесса ESR сталь, которая была отфильтрована шлаком, охлаждается и постепенно затвердевает, чтобы сформировать слиток. Это затвердевание происходит во время охлаждения и влечет за собой рост дендритов, как проиллюстрировано на фиг. 3. Согласно фазовой диаграмме для нержавеющих мартенситных сталей дендриты 10, соответствующие первым затвердевшим зернам, при определении более богаты альфа-образующими (альфагенными) элементами, при том что междендритные области 20 являются более богатыми гамма-образующими (гаммагенными) элементами (применение известного правила рычага для фазовых диаграмм). Альфагенный элемент является элементом, который благоприятствует формированию структуры ферритного типа (структурам, которые более устойчивы при низких температурах: бейниту, ферриту-перлиту, мартенситу). Гаммагенный элемент является элементом, который благоприятствует аустенитной структуре (структуре, которая устойчива при высоких температурах). Таким образом возникает сегрегация между дендритами 10 и междендритными областями 20.

Эта местная сегрегация в химическом составе затем сохраняется на всем протяжении производства даже во время последующих операций горячей формовки. Таким образом, эта сегрегация обнаруживается как в только что отвердевшем слитке, так и в деформированном впоследствии слитке.

Как только материал затвердел, дендриты 10 вначале превращаются в ферритные структуры во время охлаждения наряду с тем, что междендритные области 20 пребразуются впоследствии, частично или полностью, при более низких температурах и таким образом сохраняют аустенитную структуру на больший срок.

Во время упомянутого охлаждения в твердом состоянии местная структурная неоднородность заключается в сосуществовании микроструктур аустенитного и ферритного типа. При этих условиях легкие элементы (H, N, O), которые более растворимы в аустенитной, чем в ферритной, структурах, имеют тенденцию концентрироваться в междендритных областях 20. Эта концентрация увеличивается при большом количестве гаммагенных элементов в междендритных областях. При температурах, меньших чем 300°C, легкие элементы диффундируют с чрезвычайно низкими скоростями и остаются захваченными в своих областях. После завершения полного или частичного превращения междендритных зон в ферритную структуру предел растворимости этих газовых фаз достигается только при условиях определенной концентрации, и эти газовые фазы образуют карманы газа (или вещество в физическом состоянии, которое дает высокую ковкость и несжимаемость).

Во время фазы охлаждения, чем больше диаметр слитка (или деформированного впоследствии слитка) на торце ESR (или, в более общем смысле, чем больше максимальный размер слитка) или чем ниже скорость охлаждения слитка, тем большей является склонность легких элементов к диффузии из дендритов по направлению в междендритные области, где они концентрируются в течение периода сосуществования ферритных и аустенитных структур. Существует риск того, что растворимость этих легких элементов локально превышается в междендритных областях. Когда концентрация легких элементов превышает эту растворимость, микроскопические газовые карманы, содержащие в себе упомянутые легкие элементы, в таком случае появляются в стали.

В дополнение, в то время как охлаждение завершается, аустенит междендритных областей имеет тенденцию локально превращаться в мартенсит, когда температура стали падает ниже температуры Ms мартенситного превращения, которая находится выше температуры окружающей среды. Однако мартенсит имеет пороговое значение растворимости для легких элементов, которое является более низким, чем у аустенита. Таким образом, большие микроскопические газовые включения/фазы появляются в стали во время этого мартенситного превращения.

Во время последующих деформаций, которым подвергается сталь в течение горячей формовки (например, ковки), эти фазы уплощаются в плоскую форму.

При усталостном нагружении такие плоские элементы действуют в качестве мест сосредоточения механических напряжений, которые ответственны за преждевременное зарождение трещин и уменьшение энергии, необходимой для зарождения трещины. Это затем вызывает преждевременное разрушение стали, которое становится причиной низких значений в результатах усталостного поведения.

Приведенные выводы были подтверждены наблюдениями авторов изобретения, как показывает фотография электронного микроскопа на фиг. 4.

На этой фотографии на поверхности излома нержавеющей мартенситной стали может быть видна по существу глобулярная зона P, от которой радиально расходятся трещины F. Эта зона P является отпечатком газовой фазы, образованной легкими элементами, которые находятся в источнике формирования этих трещин F и которые, распространяясь и укрупняясь, создали макроскопические зоны излома.

Авторы настоящего изобретения выполнили испытания над нержавеющими мартенситными сталями и обнаружили, что если перед электрошлаковым переплавом такая сталь в жидком состоянии подвергается операции дегазации в вакууме в течение времени, достаточного для получения содержания H (водорода) в упомянутом слитке менее чем 3 ppm, тогда, во-первых, это содержание H (водорода) является недостаточным для приведения к комбинации между H и O (кислородом), а также N (азотом) в газовых фазах, которые вероятно должны формироваться после электрошлакового переплава такой стали.

Во-вторых, это уменьшенное количество газообразных элементов остается ниже, чем значение, которое вызывало бы превышение растворимости этих газовых фаз даже в мартенсите после концентрации в аустентных структурах, сосуществующих с ферритными структурами. Обеспечивается возможность поддержания концентрации гаммагенных элементов в междендритных областях и концентрации альфагенных элементов в дендритах по существу постоянными. Таким образом, риск формирования нежелательных газовых фаз внутри стали снижается.

Предпочтительно, шлак дегидратируется перед использованием в тигле ESR. Фактически, возможно, что концентрация H в стальном слитке из электрошлакового переплава, ESR, будет более высокой, чем концентрация H в упомянутом слитке до его электрошлакового переплава. Водород может проходить через шлак в слиток во время реализации способа ESR. Посредством заблаговременной дегидратации шлака количество водорода, присутствующего в шлаке, минимизируется, и, таким образом, количество водорода, который мог бы проходить из шлака в слиток во время способа ESR, минимизируется.

Предпочтительно, перед ESR жидкий металл слитка подвергается дегазации в вакууме в течение времени, которого достаточно для получения содержания водорода в слитке после этапа электрошлакового переплава, которое является меньшим чем 3 ppm.

Способ для дегазации в вакууме сплава известен и поэтому описание, приведенное ниже, является кратким. Он состоит в размещении еще жидкого металла в емкости, в которой создано по меньшей мере низкое разряжение. В качестве альтернативы, упомянутая дегазация в вакууме может выполняться погружением в жидкую сталь, содержащуюся в ковше линии, присоединяемой к сосуду, в котором создан вакуум. Сталь всасывается в сосуд за счет создаваемого в сосуде вакуума, затем опускается обратно в ковш через контейнер через упомянутую линию. Сосуд, к тому же, может включать в себя впускную линию и выпускную линию (патрубки), обе из которых погружены в жидкую сталь, причем сталь затем проходит через сосуд, входя через впускную линию и выходя через выпускную линию.

Выше по течению от проведения вакуумной дегазации сталь, как правило, подвергается рафинированию в атмосфере. Упомянутое рафинирование позволяет создавать превосходную химическую концентрацию и снижать содержание серы и углерода как можно больше в пределах требуемого диапазона. В случае мартенситных нержавеющих сталей используемым наиболее экономично промышленным методом является аргон-кислородное обезуглероживание (AOD), которое выполняется в обычной атмосфере. Комбинация из способа AOD, сопровождаемая дегазацией в вакууме, как описано выше, составляет способ, который имеет преимущество в том, что является менее дорогостоящим и более быстрым для выполнения, чем способы экстракции загрязнений, которые выполняются в вакуумном сосуде, такие как VOD (вакуумное кислородное обезуглероживание).

Авторы изобретения выполнили испытания со сталями Z12CNDV12, приготовленными с использованием способа по изобретению, то есть с дегазацией слитка, применяя вышеприведенные параметры перед ESR; результаты этих испытаний представлены ниже.

Состав сталей Z12CNDV12 был следующим (стандарт DMD0242-20, индекс E):

C (от 0,10% до 0,17%) - Si (<0,30%) - Mn (от 0,5% до 0,9%) - Cr (от 11% до 12,5%) - Ni (от 2% до 3%) - Mo (1,50% до 2,00%) - V (от 0,25% до 0,40%) - N2 (от 0,010% до 0,050%) - Cu (<0,5%) - S (<0,015%) - P (<0,025%) и удовлетворял критерию:

4,5≤(Cr-40*C-2*Mn-4*Ni+6*Si+4*Mo+11*V-30*N)<9

Фиг. 1 качественно показывает улучшения, обеспечиваемые изобретением.

Экспериментально, значение было получено для количества N циклов разрушения, необходимых для разрушения образца стали, подвергнутого циклической растягивающей нагрузке, в качестве функции псевдопеременного механического напряжения C (нагрузки на образце при сообщенной деформации, в соответствии со стандартом DMC0401 Снекмы, используемым для этих испытаний).

Такое циклическое нагружение показано в виде схемы на фиг. 2. Период T представляет собой один цикл. Механическое напряжение меняется между максимальным значением Cmax и минимальным значением Cmin.

Посредством усталостного испытания статистически достаточного количества образцов изобретатели получали точки N=f(C), по которым они вычерчивали среднестатистическую кривую C-N (механическое напряжение C в качестве функции количества N циклов усталостного нагружения). Среднеквадратические отклонения для нагрузок затем рассчитывались для данного количества циклов.

На фиг. 1 первая кривая 15 (тонкая линия) является (схематично) средней кривой, полученной для стали, получаемой в соответствии с предшествующим уровнем техники. Эта первая средняя кривая C-N находится между двумя кривыми 16 и 14, показанными в качестве тонких пунктирных линий. Эти кривые 16 и 14 расположены соответственно на расстоянии +3σ1 и -3σ1 от первой кривой 15, σ1 является среднеквадратическим отклонением распределения экспериментальных точек, полученных во время этих испытаний на усталость; ±3σ1 соответствует по статистике доверительному интервалу 99,7%. Расстояние между этими двумя пунктирными кривыми 14 и 16, таким образом, является мерой разброса результатов. Кривая 14 является ограничивающим фактором для размеров детали.

На фиг. 1 вторая кривая 25 (толстая линия) является (схематично) средней кривой, полученной по результатам усталостных испытаний, выполненных над сталью, полученной в соответствии с изобретением, под нагружением в соответствии с фиг. 2. Эта вторая средняя кривая C-N лежит между двумя кривыми 26 и 24, показанными в качестве толстых пунктирных линий, расположенных соответственно на расстоянии +3σ2 и -3σ2 от второй кривой 25, σ является среднеквадратическим отклонением экспериментальных точек, полученных во время этих испытаний на усталость. Кривая 24 является ограничивающим фактором для размеров детали.

Должно быть отмечено, что вторая кривая 25 расположена выше первой кривой 15, что означает, что при усталостном нагружении на уровне C нагружения, образцы стали, полученные в соответствии с изобретением, разрушаются в среднем на более высоком количестве N циклов, чем то, при котором разрушаются образцы стали предшествующего уровня техники.

В дополнение, расстояние между двумя кривыми 26 и 24, показанными в качестве толстых пунктирных линий, является меньшим, чем расстояние между двумя кривыми 16 и 14, показанными в качестве тонких пунктирных линий, что означает, что разброс усталостного поведения стали, выпущенной в соответствии с изобретением, является меньшим, чем у стали предшествующего уровня техники.

Фиг. 1 иллюстрирует экспериментальные результаты, обобщенные в таблице 1, приведенной ниже.

Таблица 1 показывает результаты олигоциклического усталостного нагружения в соответствии с фиг. 2 с нулевым минимальным механическим напряжением Cmin при температуре 250°C, с N=20000 циклов и N=50000 циклов. «Олигоциклическая усталость» означает, что частота нагружения имеет значение порядка 1 Гц (частота определяется в качестве количества периодов T в секунду).

|

Должно быть отмечено, что для данного значения количества циклов N, минимальное значение усталостного нагружения, необходимое для разрушения стали по изобретению, является более высоким, чем минимальное значение M для усталостного нагружения (установленным на 100%), необходимого для разрушения стали предшествующего уровня техники. Разброс (=6σ) для результатов на этом количестве N циклов для стали по изобретению является меньшим, чем разброс для результатов стали предшествующего уровня техники (разбросы, выраженные в качестве процента минимального значения M).

Преимущественно, содержание углерода нержавеющей мартенситной стали является более низким, чем содержание углерода, ниже которого сталь является доэвтектоидной, например содержание 0,49%. Фактически, низкое содержание углерода предоставляет возможность лучшей диффузии легирующих элементов и снижения температур раствора для первичных или специальных карбидов, которая дает в результате лучшую гомогенизацию.

Перед электрошлаковым переплавом, например, мартенситная сталь изготавливается на воздухе.