Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к технологии производства холоднокатаного проката повышенной прочности из низколегированной стали с высокими показателями пластичности и может быть использовано для изготовления деталей, применяемых в автомобилестроении.

В настоящее время перед разработчиками автомобилей стоят задачи по снижению расхода топлива, экологическим требованиям, а также повышению безопасности. Для успешного решения этих задач необходима модернизация конструкций кузова автомобиля с использованием современных высокопрочных марок сталей различной категории прочности. Высокопрочные низколегированные стали (HSLA - High Strength Low Alloyed) спроектированы для обеспечения лучших механических свойств, а именно сочетания высоких показателей прочности (400 МПа и более) и пластичности (не менее 30%), а также штампуемости, одной из характеристик которой является отношение предела текучести к временному сопротивлению σт/σв (оптимальное значение должно составлять 0,60-0,75). Одной из наиболее востребованных марок таких сталей является марка SPRC 440 (стандарт HYNDAI-KIA-2008). Исследуемая сталь относится к классу автолистовых сталей повышенной прочности. Учитывая сложность одновременного обеспечения указанных значений свойств, необходима разработка новых технологий производства высокопрочных микролегированных автолистовых сталей различных категорий прочности с целью обеспечения требований по механическим характеристикам.

Известен способ производства листовой стали для холодной штамповки, включающий непрерывную разливку стальных слябов следующего химического состава, мас. %: C 0,002-0,007; Mn 0,08-0,16; Si 0,005-0,050; P не более 0,015; Al 0,01-0,05; N не более 0,006; S не более 0,01; Ni не более 0,04; Cu не более 0,04; Cr не более 0,04; Ti 0,05-0,12; остальное Fe, их нагрев до температуры 1150-1240°C, горячую прокатку с температурой конца прокатки не ниже 870°C, охлаждение полос водой до 550-730°C, смотку в рулон, холодную прокатку с суммарным обжатием не менее 70%, отжиг при 700-750°C с выдержкой при этой температуре в течение 11-34 часов. Дрессировку полос ведут с обжатием 0,4-1,2% (Патент РФ 2197542, МПК C21D 8/04, C21D 9/48, опубл. 27.01.2003 г.).

Недостатки известного способа состоят в том, что он не обеспечивает требуемого уровня механических свойств, в частности значений временного сопротивления 440 МПа и более. Кроме того, для листов, получаемых в соответствии с данным способом получают слишком низкие значения предела текучести и значения σт/σв (менее 0,60).

Известен способ производства холоднокатаного проката повышенной прочности из низколегированной стали для холодной штамповки, включающий выплавку и непрерывную разливку в слябы стали следующего химического состава, мас.%: C 0,05-0,10; Si не более 0,30; Mn 0,25-1,20; Al 0,01-0,07; N не более 0,009; Nb и/или Ti 0,01-0,08 каждого; остальное Fe и неизбежные примеси, при этом горячую прокатку проводят с температурой конца прокатки 820-875°C, смотку горячекатаных полос при температуре 510-640°C, рекристаллизационный отжиг осуществляют при температуре 600-700°C, продолжительность рекристаллизационного отжига составляет 9-21 ч, дрессировку полос производят с обжатием 0,8-2,1% (Патент РФ 2358025, МПК C21D 8/04, C21D 9/48, С22С 38/06, опубл. 10.06.2009 г.).

Недостатки известного способа состоят в том, что он не обеспечивает требуемого комплекса механических свойств, в частности значений относительного удлинения 30% и более, а также отношения σт/σв менее 0,75.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства холоднокатаных полос из стали содержащей, мас.%: С≤0,09, Si≤0,25, Mn 0,02-1,0, P 0,04-0,10, Al 0,02-0,08, S≤0,025, V 0,005-0,05, Mo 0,005-0,03, Fe и неизбежные примеси остальное, включающий выплавку стали, разливку, горячую прокатку, смотку в рулон при температуре 500-600°C, холодную прокатку с обжатием 60-80%, рекристаллизационный отжиг в колпаковой печи с окончательной выдержкой при 700-780°C с разными скоростями нагрева в три стадии: до 450°C со скоростью V1=0,8-1,6 град/мин, в промежуточном интервале температур 450-560°C со скоростью V2=0,05-0,08 град/мин, в диапазоне температур 560-700-780°C - со скоростью V3=0,37-0,8 град/мин, после отжига осуществляют дрессировку (Патент РФ №1834723, МПК В21В 1/22, опубл. 15.08.1993 г.).

Способ обеспечивает получение высоких значений относительного удлинения. Однако при этом не обеспечивается гарантированное получение заданного уровня прочности, а также требуемого значения σт/σв.

Техническим результатом предлагаемого изобретения является повышение прочностных характеристик холоднокатаного проката и штампуемости при сохранении высокого уровня пластичности.

Указанный результат достигается тем, что в способе производства холоднокатаного высокопрочного проката для холодной штамповки, включающем выплавку стали, разливку, горячую прокатку, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг, дрессировку, согласно изобретению выплавляют сталь, содержащую следующие компоненты, мас.%:

|

при этом ∑Cr+Ni+Cu≤0,15%.

горячую прокатку проводят с температурой конца прокатки 800-850°С, смотку горячекатаных полос ведут при температуре 610-660°С, отжиг проводят при температуре 650-690°С при этом продолжительность отжига составляет 15-30 часов, после чего проводят замедленное охлаждение в течение 1-7 часов, дрессировку проводят с обжатием не более 1,4%.

Сущность изобретения заключается в том, что для обеспечения требуемых значений всего комплекса свойств, а именно получения высоких значений прочности и штампуемости с сохранением высоких показателей пластичности, требуется формирование определенной структуры, что достигается корректировкой химического состава и технологических параметров производства.

Углерод - один из упрочняющих элементов в стали. Увеличение содержания углерода свыше 0,10% приводит к дополнительному упрочнению за счет образования частиц карбонитрида ванадия, напротив, при уменьшении содержания углерода ниже 0,06% снижаются прочностные характеристики.

Присутствие в стали хрома, никеля и меди приводит к смещению рекристаллизационных процессов в область более высоких температур. Увеличение суммарного содержания хрома, никеля и меди более 0,15% упрочняет сталь, при этом в большей степени возрастает предел текучести, чем предел прочности, а также снижается пластичность.

Ванадий упрочняет сталь образованием дисперсных соединений типа V(C,N), имеющих размеры от 5 до 50 нм. Увеличение содержания ванадия свыше 0,06% приводит к укрупнению частиц V(C,N), а также к повышению стоимости металлопродукции. Снижение содержания ванадия ниже 0,03% не обеспечивает достаточного количества частиц V(C,N). И в том и в другом случае не обеспечивается требуемый уровень прочностных характеристик.

Ограничение содержания азота не более 0,006%, кремния не более 0,65%, марганца не более 1,20% и фосфора не более 0,020% связано с необходимостью ограничения твердорастворного упрочнения, которое приводит к снижению пластичности и штампуемости стали. Ограничение нижнего предела содержания кремния 0,35% связано со снижением его вклада в упрочнение твердого раствора, при этом не достигается заданный уровень прочности.

Ограничение нижнего предела содержания марганца 0,60% связано с необходимостью связать серу в частицы MnS.

При температуре конца прокатки 800-850°С уже при горячей прокатке происходит выделение наноразмерных частиц карбонитрида ванадия в количестве, обеспечивающем требуемый уровень пределов текучести и прочности. При снижении или повышении заявленных температурных пределов технический результат не достигался.

При температуре смотки в заданных интервалах 610-660°С происходит образование частиц карбонитрида ванадия оптимального размера (в среднем 20-30 нм), что приводит к достаточному вкладу дисперсионного твердения в упрочнение, при обеспечении высоких значений относительного удлинения. Снижение температуры смотки нежелательно, так как при этом будут выделяться более мелкие частицы, что может приводить к снижению относительного удлинения. Повышение температуры смотки приведет к формированию меньшего количества более крупных частиц, что снизит вклад в упрочнение дисперсионного твердения и значение временного сопротивления.

При температурах отжига 650-690°С (температура по металлу) происходит полное протекание процесса рекристаллизации с формированием сравнительно крупного зерна, а также коагуляция частиц. Это приводит к получению требуемых значений предела текучести и отношения пределов.

Замедленное охлаждение положительно влияет на весь комплекс механических свойств, приводя к повышению прочности при удовлетворительной пластичности и требуемом отношении пределов. Это связано с тем, что при замедленном охлаждении протекают процессы, аналогичные рекристаллизации, приводящие к снижению вытянутости зерна, снятию напряжений, формированию более равновесного состояния. При времени замедленного охлаждения менее 1 часа указанные процессы не получают развития, достаточного для улучшения комплекса свойств. При времени замедленного охлаждения более 7 часов ухудшается морфология цементита, что приводит к снижению относительного удлинения.

Благодаря дрессировке снижается возможность образования на металле при холодной штамповке линий сдвига, портящих поверхность изделий. При степени обжатия при дрессировке более 1,4% повышается предел текучести, а следовательно, повышается значение отношения пределов (более 0,75).

Примеры выполнения способа

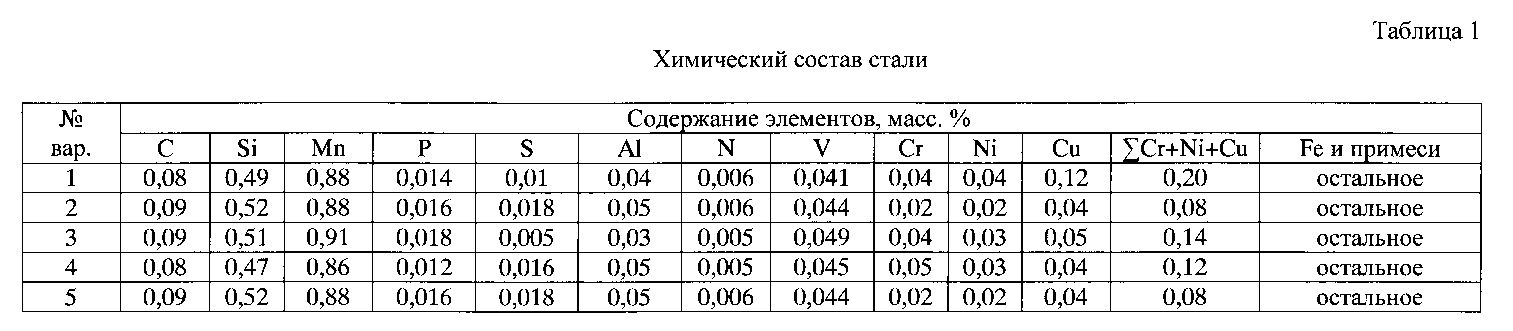

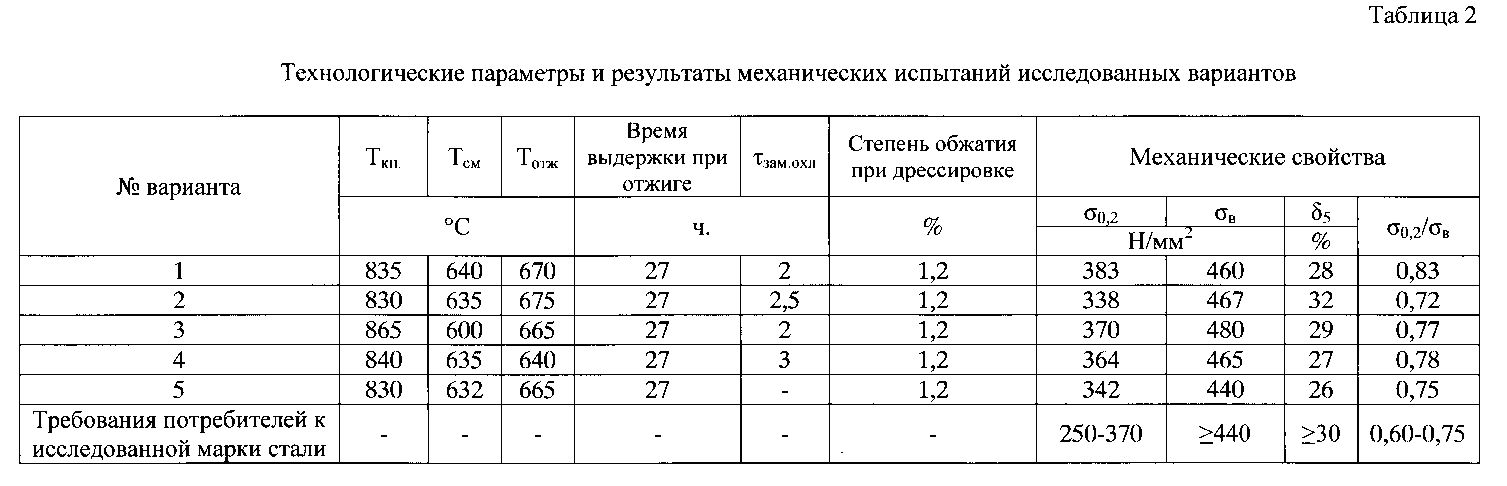

В кислородном конвертере ОАО «Северсталь» выплавили четыре плавки стали, химический состав которых приведен в таблице 1. Выплавленную сталь разливали на установке непрерывного литья в слябы сечением 250×1280 мм, из которых на стане горячей прокатки «2000» получали полосы толщиной 2,0 мм, при этом температура конца прокатки была 835-865°С, температура смотки 600-640°С. Горячекатаные рулоны подвергали кислотному травлению. Затем травленые полосы прокатывали на стане холодной прокатки со степенью обжатия 60% до толщины 0,8 мм. Холоднокатаный металл подвергали рекристаллизационному отжигу в колпаковых печах с водородной защитной атмосферой в течение 27 часов. Отожженные полосы дрессировали со степенью обжатия 1,2%. Технологические параметры и механические свойства опытных плавок приведены в таблице 2.

Были опробованы следующие варианты сталей и технологических параметров:

Вариант 1 - сталь, содержащая 0,12% меди, при этом суммарное содержание хрома, никеля и меди составляло 0,20%, что не соответствовало формуле изобретения. Горячую прокатку проводили с температурой конца прокатки 835°С и смотки 640°С. Температура отжига составляла 670°С, время замедленного охлаждения 2 часа. Данный вариант не соответствовал формуле изобретения по значению содержания хрома, никеля и меди.

Вариант 2 - сталь, химический состав которой соответствовал формуле изобретения. Горячую прокатку проводили с температурой конца прокатки 830°С и смотки 635°С. Температура отжига составляла 675°С, время замедленного охлаждения 2,5 часа. Данный вариант соответствовал формуле изобретения.

Вариант 3 - сталь, химический состав которой соответствовал формуле изобретения. Горячую прокатку проводили с температурой конца прокатки 865°С и смотки 600°С. Температура отжига составляла 665°С, время замедленного охлаждения 2 часа. Данный вариант не соответствовал формуле изобретения по технологическим параметрам.

Вариант 4 - сталь, химический состав которой соответствовал формуле изобретения. Горячую прокатку проводили с температурой конца прокатки 840°С и смотки 635°С. Температура отжига составляла 640°С, время замедленного охлаждения 3 часа. Данный вариант не соответствовал формуле изобретения по температуре отжига.

Вариант 5 - сталь, химический состав которой соответствовал формуле изобретения. Температура конца горячей прокатки и смотки составляли 830°С и 640°С соответственно. Температура отжига составляла 665°С, замедленное охлаждение не использовалось. Данный вариант не соответствовал формуле изобретения по использованию замедленного охлаждения.

Механические характеристики исследуемого проката определяли при испытаниях на растяжение на универсальной электромеханической испытательной машине INSTRON-1185 в полуавтоматическом режиме с тензометром продольной деформации (база тензометра 25 мм). Скорость растяжения составляла 20 мм/мин, скорость деформирования ≈10-3 с-1. Относительная погрешность измерений составляла 0,5%. Испытания проводили в соответствии с рекомендациями ГОСТ 11701-84.

При отсутствии на кривой растяжения площадки текучести, величину условного предела текучести σ0,2 определяли по показаниям тензометра с учетом линейного участка диаграммы растяжения (кроме этого, для контроля, использовали анализ машинной диаграммы растяжения).

Результаты механических испытаний образцов всех вариантов приведены в таблице 2. Определяли предел текучести σт, предел прочности σв, относительное удлинение δ5 и отношение предела текучести к пределу прочности.

Видно, что для вариантов 1, 3 и 4 получены высокие значения предела текучести, и соответственно, слишком высокие значения отношения пределов, а также низкие значения относительного удлинения. Для варианта 1 это связано с торможением рекристаллизационных процессов из-за повышенного содержания примесных элементов, для варианта 3 - с выделением карбонитрида ванадия меньшего размера в процессе охлаждения рулона смотанного при более низкой температуре, что приводит к увеличению вклада дисперсионного твердения в упрочнение, для варианта 4 - с неполным протеканием рекристаллизационных процессов из-за низкой температуры отжига.

Для варианта 5 получены низкие значения относительного удлинения, что связано с недостаточным развитием процессов рекристаллизации и снятия напряжений.

Таким образом, варианты 1, 3, 4, 5 не удовлетворяют условию формулы изобретения, при этом не получены значения удовлетворительной штампуемости.

Прокат, полученный по варианту 2, который полностью соответствовал формуле изобретения, имеет высокий уровень временного сопротивления, высокую пластичность и отношение пределов в диапазоне 0,60-0,75. Следовательно, использование данного способа обеспечивает получения всего комплекса свойств, а именно высоких значений прочности с сохранением высоких показателей штампуемости, при соблюдении низких значений отношения пределов.

Способ производства холоднокатаного высокопрочного проката для холодной штамповки, включающий выплавку стали, разливку стали в слябы, горячую прокатку сляба, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг, дрессировку, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас.%: при этом Cr+Ni+Cu ≤ 0,15, горячую прокатку сляба осуществляют с температурой конца прокатки 800-850°C, смотку горячекатаных полос ведут при температуре 610-660°C, рекристаллизационный отжиг проводят при температуре 650-690°C с выдержкой 15-30 часов, затем осуществляют замедленное охлаждение в течение 1-7 часов, а дрессировку проводят с обжатием не более 1,4%.