Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к обработке металлов давлением и сварке, а именно к изготовлению сварных осесимметричных оболочек, представляющих собой цилиндрические тонкостенные обечайки с приваренными по концам цилиндрическими утолщенными кольцами, и предназначенными для сварных сосудов, работающих под высоким давлением, сосудов для сжатого воздуха, сжиженных и растворенных газов и используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и газовых баллонов, баллонов со сжатым воздухом, лейнеров, ресиверов и т.п.

Основные требования, предъявляемые к сварным оболочкам, работающим под давлением, следующие: высокая конструктивная и циклическая прочность, точность геометрических размеров, качество обрабатываемой поверхности, высокое качество сварных соединений, высокая производительность изготовления и малый вес.

Известен способ изготовления осесимметричных корпусов работающих под давлением, патент РФ №2295416, B21D 51/24, опубл. 20.03.2007, Бюл. №8, в котором описан способ производства осесимметричных корпусов с концевыми утолщениями.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки за два прохода, низкотемпературный отжиг. Используют легированную сталь.

Основным недостатком вышеприведенного способа изготовления корпусов, работающих под давлением, является высокая трудоемкость и себестоимость изготовления, обусловленная формообразованием обработкой давлением цельнометаллических трубных заготовок с концевыми утолщениями без сварных соединений.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением (Новиков О.М. и др. «Новая технология дуговой сварки в защитном газе баллонов высокого давления» журнал «Сварщик-профессионал» №1, 2005 г., стр. 14-45), принятый авторами за прототип, при котором мехобработанные заготовки деталей собирают с использованием сборочно-сварочного приспособления и сваривают стыки односторонней механизированной электродуговой сваркой неплавящимся вольфрамовым электродом за два прохода с присадочной проволокой на втором проходе, с поддувом аргона изнутри со стороны корня шва, с попеременной дискретной (пульсирующей) подачей в зону непрерывно горящей дуги двух защитных газов - аргона и гелия с одновременным управлением напряжением дуги, затем осуществляют окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов.

Такой способ требует дорогостоящего гелия, сложной системы регулирования подачи двух защитных газов и контроля за их расходом, управления пульсацией раздельных потоков защитных газов в оптимальном диапазоне частот. Кроме того, отсутствует строгая система фиксации стыков при сварке. Сварка ведется на весу.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления осесимметричных сварных оболочек, принятого авторами за прототип, относится отсутствие возможности обеспечения высокой размерной точности по соосности, а также торцевому и радиальному биению.

По мнению заявителей причиной низкой точности по соосности, по торцевому и радиальному биению соединяемых частей оболочек является отсутствие решений по фиксации стыкуемых кромок при сборке и сварке.

Кроме того в данном способе, принятом авторами за прототип, отсутствуют методы подготовки и ротационной обработки заготовок обечайки и колец и их термодеформационного и термического упрочнения перед сваркой.

Недостатком прототипа также является термоупрочнение оболочек после сварки, что приводит к изменению геометрических размеров из-за термических влияний.

Таким образом, задачей данного технического решения, принятого за прототип, являлось повышение качества сварного соединения и снижение трудоемкости изготовления.

Общими признаками с предлагаемым заявителями способом изготовления осесимметричных сварных оболочек, работающих под высоким давлением, содержащих тонкостенную обечайку с приваренными утолщенными кольцами, является механическая обработка заготовок обечайки и колец, их сборка в приспособлении, электродуговая односторонняя сварка в среде защитных газов, окончательная механическая обработка, контроль и испытания сварных швов.

В отличие от прототипа, предлагаемый заявителями способ изготовления осесимметричных сварных оболочек, работающих под высоким давлением, основан на том, что трубные заготовки обечайки из конструкционных комплекснолегированных сталей для холодной деформации подвергают вначале деформационному упрочнению ротационной вытяжкой за несколько переходов, а на последнем переходе заготовки подвергают термодеформационному упрочнению в виде закалки с отпуском с термофиксацией заготовки на раздвижной оправке, дробеструйной обработки наружной и внутренней поверхности, ротационной вытяжки и отжига, уменьшающего напряжения, ротационную вытяжку выполняют деформирующими роликами с передним углом одного из роликов меньшим в 1,5÷2,5 раза значения передних углов последующих роликов и установленных в одной плоскости поперечного сечения со смещением в радиальном направлении при одинаковых зазорах с оправкой последующих роликов, затем выполняют токарную обработку обечайки и колец с формированием свариваемых кромок, поочередную сборку и сварку обечайки и колец на разжимной оправке со съемной подкладкой с зазором в стыке, равным 0,15÷0,2 толщины свариваемых кромок, с совмещением стыка кромок посредством диаметрального растяжения в пределах упругих деформаций на величину (0,1÷0,15)% от фактической длины окружности кромок, автоматическую сварку собранных деталей плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок, затем низкотемпературный отпуск и рентгенотелевизионный контроль сварных швов, токарную обработку приваренных колец с получением упорных резьб, гидравлические и пневматические испытания оболочки.

В частном случае, то есть в конкретной форме выполнения, изобретение характеризуется следующим признаком:

- заготовки колец перед сваркой подвергают закалке и отпуску на предел прочности материала, составляющий 0,6÷0,8 предела прочности материала обечайки.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение высокой механической прочности, пластичности, высокой ударной вязкости и низкого уровня остаточных внутренних напряжений, геометрической точности и технологичности изготовления осесимметричных сварных оболочек, прочности сварных соединений, эксплуатационной надежности и высокой циклической прочности при малом весе и низкой трудоемкости.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления осесимметричных оболочек, работающих под высоким давлением, содержащих тонкостенную обечайку с приваренными утолщенными кольцами, включающим механическую обработку заготовок обечайки и колец, сборку их в приспособлении, электродуговую одностороннюю сварку в среде защитных газов, окончательную механическую обработку, контроль и испытания сварных швов, особенность заключается в том, что трубные заготовки обечайки из конструкционных комлекснолегированных сталей для холодной деформации подвергают вначале деформационному упрочнению ротационной вытяжкой за несколько переходов, а на последнем переходе заготовки подвергают термодеформационному упрочнению в виде закалки с отпуском с термофиксацией заготовки на раздвижной оправке, дробеструйной обработки наружной и внутренней поверхности, ротационной вытяжки и отжига, уменьшающего напряжения, ротационную вытяжку выполняют деформирующими роликами с передним углом одного из роликов меньшим в 1,5÷2,5 раза значения передних углов последующих роликов и установленных в одной плоскости поперечного сечения со смещением в радиальном направлении при одинаковых зазорах с оправкой последующих роликов, затем выполняют токарную обработку обечайки и колец с формированием свариваемых кромок, поочередную сборку и сварку обечайки и колец на разжимной оправке со съемной подкладкой с зазором в стыке, равным 0,15÷0,2 толщины свариваемых кромок, с совмещением стыка кромок посредством диаметрального растяжения в пределах упругих деформаций на величину (0,1÷0,15)% от фактической длины окружности кромок, автоматическую сварку собранных деталей плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок, затем низкотемпературный отпуск и рентгентелевизионный контроль сварных швов, токарную обработку приваренных колец с получением упорных резьб, гидравлические и пневматические испытания оболочки.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- использования трубных заготовок обечаек из конструкционных комплекснолегированных сталей для холодной деформации (22Х3ГН2М1ФА ТУ 1308-005-33116077-2001 и т.п.) повысить коэффициент использования металла и обеспечить возможность термодеформационного упрочнения трубных заготовок и, в результате, получить оболочки с высокими механическими свойствами (высокой механической прочностью и пластичностью) при низком уровне внутренних остаточных напряжений, высокой ударной вязкости и циклической прочности;

- деформационного упрочнения заготовок обечайки ротационной вытяжкой за несколько переходов, получить необходимые механические свойства и размеры заготовок для последующей обработки;

выполнения на последнем переходе термодеформационного упрочнения заготовок обечайки в виде закалки с отпуском с термофиксацией заготовки на раздвижной оправке, дробеструйной обработки наружной и внутренней поверхности, ротационной вытяжки и отжига, уменьшающего напряжения, обеспечить оптимпальные значения механических свойств: предела прочности, относительного удлинения, ударной вязкости при низком уровне остаточных внутренних напряжений, так как при выполнении термодеформационного упрочнения на первом, втором и последующих переходах, по результатам экспериментальных работ, происходит увеличение силовых нагрузок из-за увеличения наклепа металла по переходам, снижается срок службы роликов и возникают поломки узлов давильно-раскатных станков, кроме того, закалка с отпуском с термофиксацией заготовки на раздвижной оправке обеспечивает точность геометрических параметов, снижается овальность диаметральных размеров и кривизна образующей;

- дробеструйной обработки наружной и внутренней поверхности заготовок обечайки при термодеформационном их упрочнении снизить уровень остаточных внутренних напряжений, так как при дробеструйной обработке происходит упрочнение поверхностных слоев металла заготовок и внутренние напряжения принимают характер сжимающих всесторонних напряжений, а после ротационной вытяжки возникают внутренние напряжения растяжения радиальные и тангециальные, в результате суммарные остаточные внутренние напряжения после дробеструйной обработки, ротационной вытяжки и отжига, уменьшающего напряжения, снижаются, и, по результатам экспериментальных работ, уровень остаточных внутренних напряжений не превышает 20% предела текучести материала, что является достаточным условием надежной эксплуатации оболочек;

- ротационной вытяжки деформирующими роликами с передним углом одного из роликов, меньшим в 1,5÷2,5 раза значения передних углов последующих роликов и установленных в одной плоскости поперечного сечения со смещением в радиальном направлении при одинаковых зазорах с оправкой последующих роликов повысить устойчивость процесса деформирования и, следовательно, точность геометрических размеров при изготовлении оболочек из комплекснолегированных сталей, так как при деформировании легированных сталей данного класса требуются высокие усилия обработки, особенно, радиальные и осевые усилия ротационной вытяжки, поэтому такое расположение роликов позволяет уменьшить усилия деформирования, во первых, при расположении всех роликов в одной плоскости поперечного сечения по вершинам профилей роликов, снижаются осевые усилия, во вторых, выполнение одного из роликов с передним углом, меньшим в 1,5÷2,5 раза значения передних углов последующих роликов со смещением в радиальном направлении при одинаковых зазорах с оправкой последующих роликов снижаются радиальные усилия, так как смещение роликов разделяет деформацию между роликами, то есть ролик с меньшим передним углом осуществляет деформирование первым, с одной степенью деформации, а последующие ролики с другой степенью деформации, при этом очаги деформации также смещены между собой, что обеспечивает последовательность работы роликов как в осевом, так и в радиальном направлении, такая схема смещения роликов обеспечивает плавность нарастания деформаций вдоль линий тока металла вдоль образующей оправки, устойчивость процесса ротационной вытяжки повышается, улучшается качество обрабатываемой поверхности и точность геометрической формы, значения передних углов, по результатам опытных работ, оптимальны, при увеличении или уменьшении данного соотношения нарушается устойчивость процесса ротационной вытяжки, при значениях переднего угла одного из роликов менее чем в 1,5 раза возникают утяжки металла за роликами, при более чем в 2,5 раза возникают гофры в виде выпукло-вогнутых волн металла, также уменьшению усилий деформирования и повышению устойчивости процесса ротационной вытяжки способствует равенсто зазоров последующих роликов с оправкой, заявители объясняют фактор уменьшения усилий деформирования при равенстве зазоров тем, что снижается суммарная степень деформации и повышается качество обработанной поверхности, так как последующие ролики перемещаются по одинаковым траекториям с одной и той же степенью деформации;

- токарной обработки обечайки и колец с формированием свариваемых кромок обеспечить необходимую геометрическую форму и размеры стыка под сварку;

- поочередной сборки и сварки обечайки и колец на разжимной оправке со съемной подкладкой с зазором в стыке, равным 0,15÷0,2 толщины свариваемых кромок, повысить технологичность и производительность сборочно-сварочных операций, обеспечить провар корня шва и всего сечения сварного соединения;

- совмещения стыкуемых кромок посредством диаметрального растяжения в пределах упругих деформаций на величину (0,1÷0,15)% от фактической длины окружности, обеспечить плотный стык свариваемых кромок без взаимного смещения и повысить тем самым геометрическую точность сварной оболочки;

- автоматической сварки собранных деталей плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок, повысить производительность и технологичность сварки, снизить влияние человеческого фактора на процесс получения качественного сварного соединения;

- низкотемпературного отпуска сварных швов снизить уровень остаточных напряжений и предотвратить образование холодных трещин в зоне сварного соединения при сохранении высоких механических свойств упрочненного материала обечайки и кольца;

- рентгенотелевизионного контроля выявить внутренние дефекты в металле сварных швов и околошовных зонах (непровары, поры, трещины, шлаковые включения) с автоматической регистрацией результатов контроля на дефектограмму и дешифровкой типа дефекта, его протяженности и места расположения на швах;

- токарной обработки приваренных колец с получением упорных резьб обеспечить возможность соединения сварных оболочек с сопрягаемыми деталями;

- проведения гидравлических и пневматических испытаний гарантировать необходимую прочность и герметичность сварных соединений и всей оболочки.

Признак, характеризующий предлагаемое техническое решение в конкретной форме исполнения позволяет, в частности, за счет:

- закалки и отпуска заготовок колец перед сваркой на предел прочности материала, составляющего 0,6÷0,8 предела прочности материала обечайки обеспечить необходимую конструктивную прочность утолщенных колец в оболочке и возможность нарезания на них упорной резьбы.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления осесимметричных сварных оболочек, работающих под высоким давлением, содержащих тонкостенную обечайку с приваренными утолщенными кольцами, включающий механическую обработку заготовок обечайки и колец, сборку их в приспособлении, электродуговую одностороннюю сварку в среде защитных газов, окончательную механическую обработку, контроль и испытания сварных швов, в отличии от прототипа, согласно изобретению, трубные заготовки обечайки из конструкционных комплекснолегированных сталей для холодной деформации подвергают вначале деформационному упрочнению ротационной вытяжкой за несколько переходов, а на последнем переходе заготовки подвергают термодеформационному упрочнению в виде закалки с отпуском с термофиксацией заготовки на раздвижной оправке, дробеструйной обработки наружной и внутренней поверхности, ротационной вытяжки и отжига, уменьшающего напряжения, ротационную вытяжку выполняют деформирующими роликами с передним углом одного из роликов меньшим в 1,5÷2,5 раза значения передних углов последующих роликов и установленных в одной плоскости поперечного сечения со смещением в радиальном направлении при одинаковых зазорах с оправкой последующих роликов, затем выполняют токарную обработку обечайки и колец с формированием свариваемых кромок, поочередную сборку и сварку обечайки и колец на разжимной оправке со съемной подкладкой с зазором в стыке, равным 0,15÷0,2 толщины свариваемых кромок, с совмещением стыка кромок посредством диаметрального растяжения в пределах упругих деформаций на величину (0,1÷0,15)% от фактической длины окружности кромок, автоматическую сварку собранных деталей плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок, затем низкотемпературный отпуск и рентгенотелевизионный контроль сварных швов, токарную обработку приваренных колец с получением упорных резьб, гидравлические и пневматические испытания оболочки.

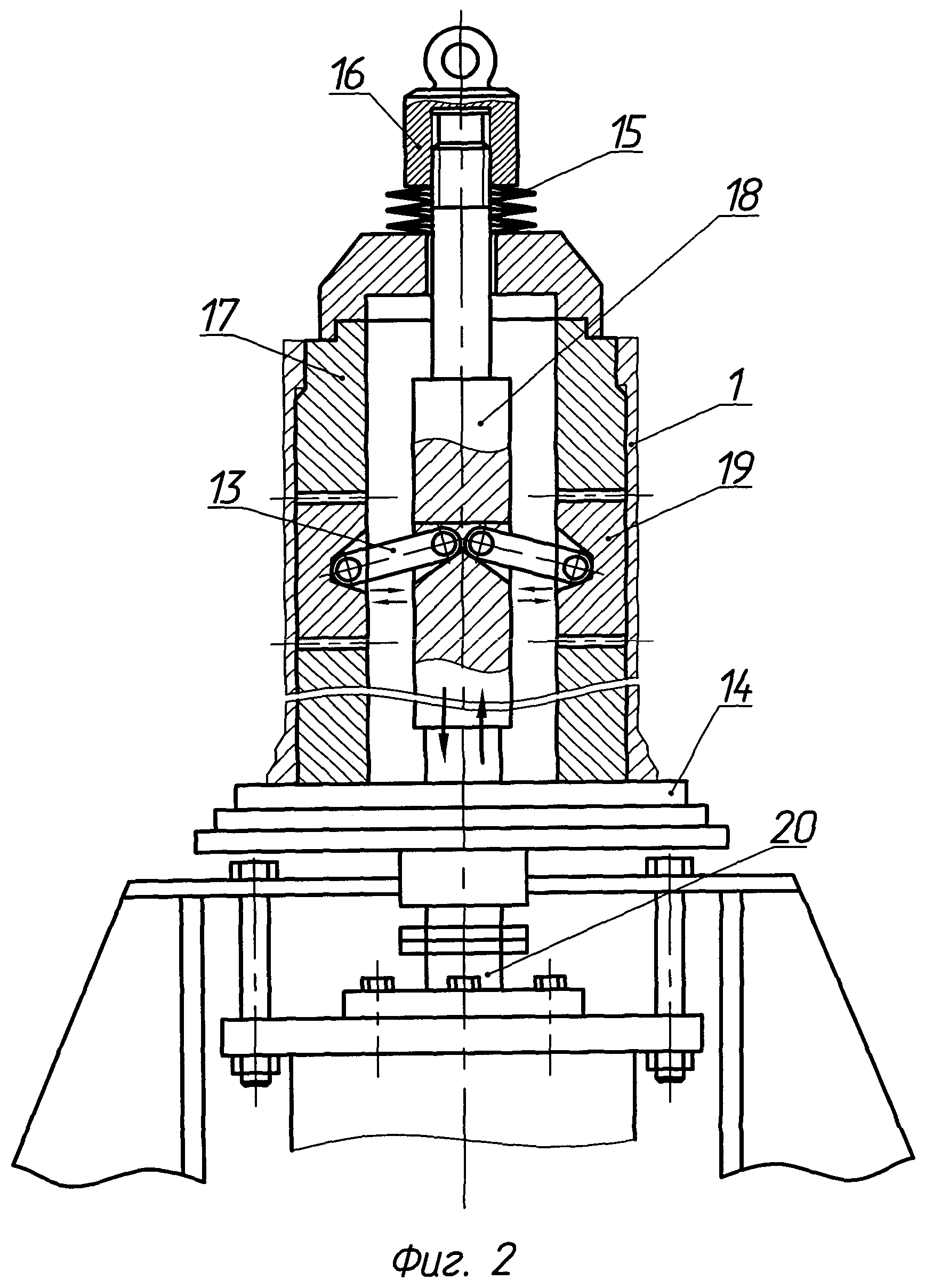

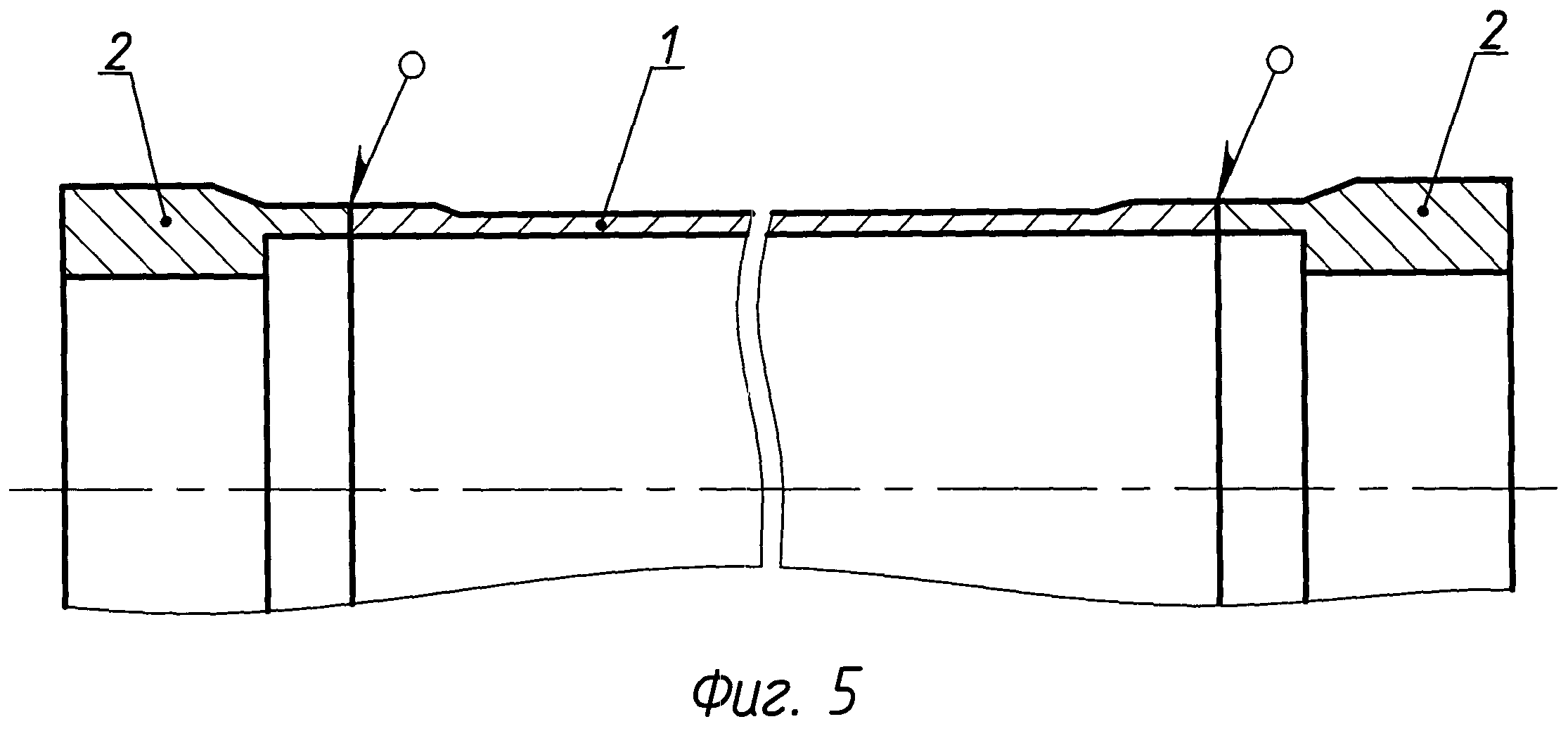

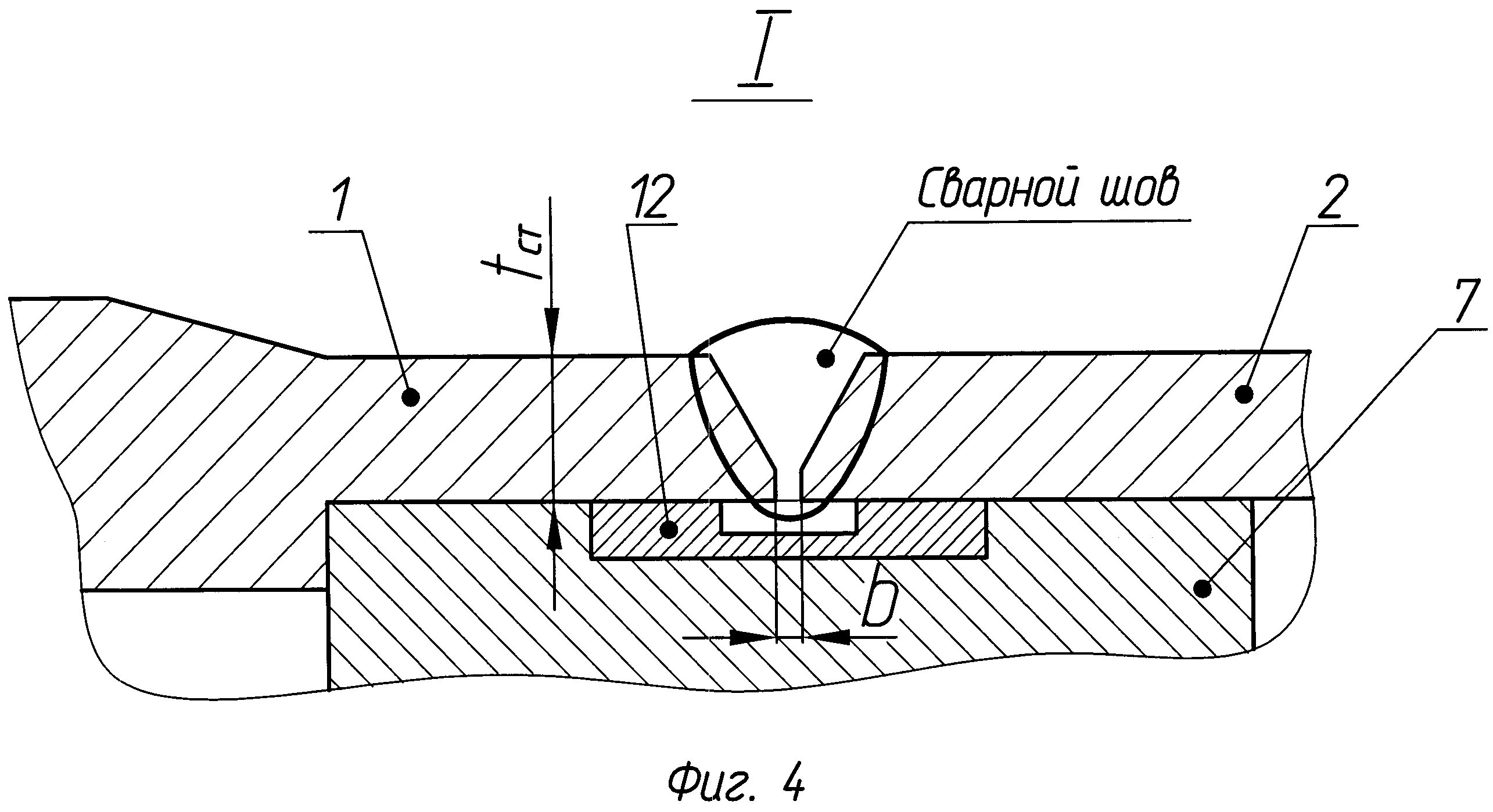

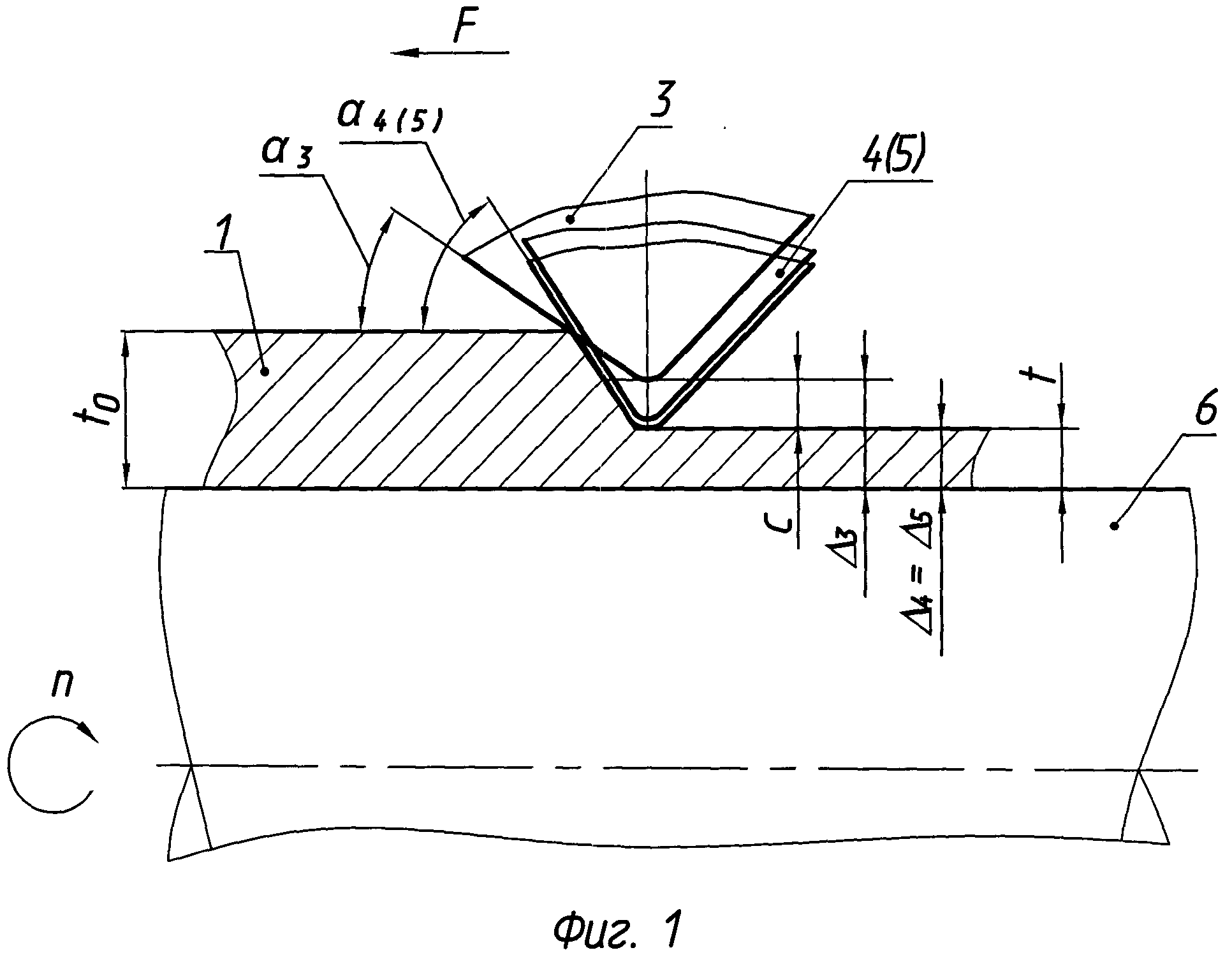

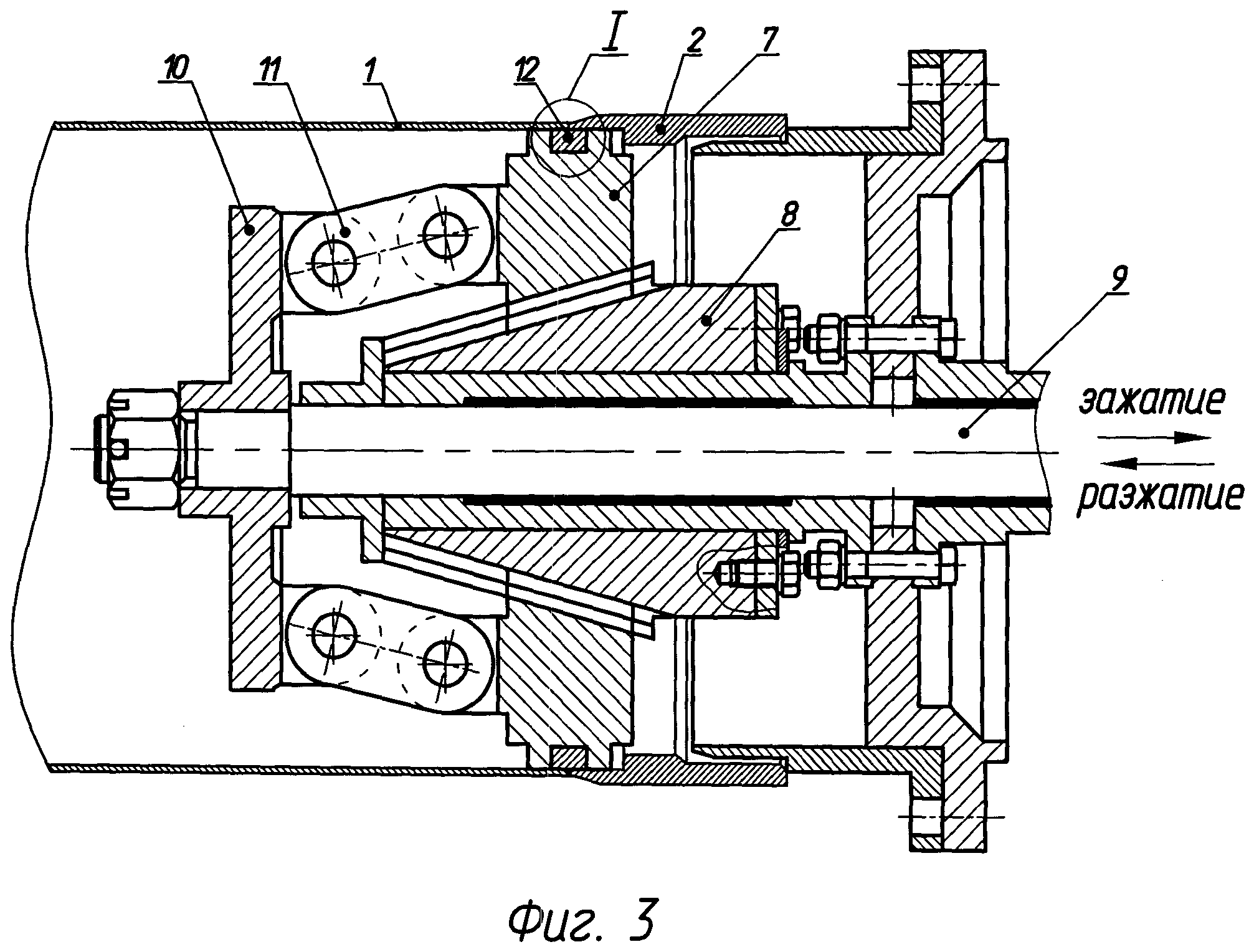

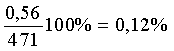

Сущность изобретения поясняется чертежами, где на фиг. 1 - процесс ротационной вытяжки заготовки обечайки 1 деформирующими роликами 3, 4 и 5 на оправке 6, на фиг. 2 - обечайка 1 с термофиксацией по внутренней поверхности на раздвижной оправке, на фиг. 3 обечайка 1, состыкованная и сваренная с кольцом 2 на разжимной оправке, на фиг. 4 - вид I с фиг. 3 в увеличенном виде зона стыка и сварной шов обечайки 1 с кольцом 2, на фиг. 5 изображена осесимметричная оболочка, содержащая тонкостенную обечайку 1 с приваренными к ней утолщенными кольцами 2.

На фиг. 1 изображен ролик 3 с передним углом  , который деформирует заготовку обечайки 1 с зазором Δ3 (мм) между вершиной профиля ролика и оправкой 6, ролики 4 и 5 деформируют заготовку обечайки с зазором Δ4 и Δ5, при этом Δ4 (мм)=Δ5 (мм),

, который деформирует заготовку обечайки 1 с зазором Δ3 (мм) между вершиной профиля ролика и оправкой 6, ролики 4 и 5 деформируют заготовку обечайки с зазором Δ4 и Δ5, при этом Δ4 (мм)=Δ5 (мм),  и

и  , n (мин-1) - скорость вращения, F (мм/мин) - направление осевой подачи роликов 3, 4 и 5, t0 (мм) - толщина стенки исходной заготовки, t (мм) - толщина стенки заготовки обечайки после деформирования, С (мм) - смещение роликов.

, n (мин-1) - скорость вращения, F (мм/мин) - направление осевой подачи роликов 3, 4 и 5, t0 (мм) - толщина стенки исходной заготовки, t (мм) - толщина стенки заготовки обечайки после деформирования, С (мм) - смещение роликов.

На фиг. 2 изображена раздвижная оправка для термофиксации заготовки обечайки 1, которая состоит из корпуса 17, тяги 18, раздвижных секторов 19, гайки 16, пружины 15, серы 13, опоры 14, штока гидроцилиндра 20 и крепежных элементов.

На фиг. 3 разжимная оправка содержит сектора 7 с внутренней конической поверхностью и съемной подкладкой 12, упор 8 с наружной конической поверхностью, тягу 9, упорный фланец 10, серьги 11.

На фиг. 4 изображено: съемная подкладка 12, сектор 7, tст (мм) - толщина свариваемых кромок, b (мм) - зазор в стыке свариваемых кромок.

Вышеописанный способ изготовления тонкостенных сварных оболочек осуществляется следующим образом.

Исходную трубную заготовку обечайки 1 (фиг. 1) из комплекснолегированных сталей для холодной деформации (22Х3ГН2М1ФА и т.п.) подвергают вначале деформационному упрочнению ротационной вытяжкой за несколько (два) переходов. Один из деформирующих роликов 3 (фиг. 1) выполнен с передним углом  в 1,5÷2,5 раза меньшим значения передних углов последующих роликов 4 и 5, ролики 3, 4 и 5 установлены в одной плоскости поперечного сечения по вершинам профилей со смещением в радиальном направлении С (мм) (фиг.1) с зазорами между вершинами и оправкой 6 ролика 3 - Δ3 (мм), ролика 4 - Δ4 (мм) и ролика 5 - Δ5 (мм), ролики 4 и 5 установленные с одинаковыми зазорами Δ4 (мм)=Δ5 (мм).

в 1,5÷2,5 раза меньшим значения передних углов последующих роликов 4 и 5, ролики 3, 4 и 5 установлены в одной плоскости поперечного сечения по вершинам профилей со смещением в радиальном направлении С (мм) (фиг.1) с зазорами между вершинами и оправкой 6 ролика 3 - Δ3 (мм), ролика 4 - Δ4 (мм) и ролика 5 - Δ5 (мм), ролики 4 и 5 установленные с одинаковыми зазорами Δ4 (мм)=Δ5 (мм).

Затем на последнем (третьем) переходе заготовки обечайки подвергают термодеформационному упрочнению в виде операций закалки с отпуском с термофиксацией, дробеструйной обработки, ротационной вытяжки и отжига, уменьшающего напряжения.

При термодеформационном упрочнении закалку и отпуск заготовок обечайки выполняют с термофиксацией на раздвижной оправке (фиг. 2). Заготовку обечайки 1 устанавливают на корпусе 17 раздвижной оправки с упором торца заготовки в опору 14. В положении зажатия тяга 18, перемещаемая с помощью штока гидроцилиндра 20, воздействует на серьги 13, которые преобразуют осевое перемещение тяги 18 в радиальное перемещение секторов 19, в результате происходит фиксация заготовки обечайки 1 по внутренней поверхности с образованием в заготовке радиальных растягивающих напряжений, которые при закалке и отпуске противодействуют термическим напряжениям.

В результате, после термоупрочнения уменьшаются кривизна образующей и овальность заготовки, биение диаметральных размеров.

После закалки и отпуска для удаления заготовок 1 с оправки шток гидроцилиндра, возвращаясь в исходное состояние, перемещает тягу в обратном направлении, в результате серьги 13 также возвращают сектора 19 в исходное положение, освобождая заготовку обечайки от фиксации. Пружина 15 посредством гайки 16 удерживает через тягу и серьги сектора в исходном положении, и, после этого, снимают заготовку с оправки.

После термоупрочнения заготовки обечайки подвергают дробеструйной обработке по внутренней и наружной поверхности в дробеструйной установке, ротационной вытяжке последнего (третьего перехода) на давильно-раскатном станке и отжигу уменьшающего напряжения в шахтных печах.

Заготовки колец подвергают закалке и отпуску в камерных печах на предел прочности материала, составляющий 0,6÷0,8 предела прочности материала обечайки. Затем выполняют токарную обработку заготовок обечайки и колец с формированием свариваемых кромок, изображенных на фиг. 4.

После этого выполняют сборку заготовок обечайки 1 и кольца 2 на разжимной оправке (фиг. 3), входящей в состав установки сварки вместе с горизонтальным вращателем, сварочным автоматом и источником питания (на фиг. 3 условно не показаны). Работа разжимной оправки заключается в следующим. На оправку, находящуюся в сжатом положении секторов 7, устанавливают заготовки обечайки 1 и кольца 2 с зазором в стыке b (мм) (фиг. 4), равным 0,15÷0,2 толщины свариваемых кромок (b=(0,15÷0,2)tст). Затем с помощью тяги 9, упорного фланца 10 и серьг 11 перемещают вправо сектора 7, которые перемещаясь по конической поверхности упора 8, передают радиальное усилие на внутреннюю поверхность кромок обечайки 1 и кольца 2, затем происходит дожатие для совмещения состыкованных кромок с расчетным радиальным усилием 5800 кгс на величину (0,1÷0,15)% от фактической длины окружности кромок. Сектора 7 имеют прямоугольные канавки в которых находятся медные подкладки 12 для формирования обратной стороны шва и отвода тепла из зоны сварного соединения. После этого производят автоматическую сварку стыка собранных деталей плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок. После сварки первого стыка, перемещают тягу 9 влево приводят оправку в исходное состояние и снимают сваренную оболочку с оправки. Далее в той же последовательности производят сборку и сварку второго стыка заготовок обечайки и кольца.

Далее сваренная оболочка проходит низкотемпературный отпуск сварных швов при температуре 400°С для снижения уровня остаточных напряжений, предотвращая образования холодных трещин, сохраняя при этом высокие механические свойства.

После низкотемпературного отпуска сварные швы оболочки подвергаются рентгенотелевизионному контролю для выявления внутренних дефектов в металле сварных швов и околошовной зоне (непровары, поры, шлаковые включения).

Затем выполняют токарную обработку приваренных колец оболочки с получением упорных резьб.

В заключении, проводят гидравлические и пневматические испытания оболочки для проверки необходимой прочности и герметичности сварных швов и всей оболочки.

Пример.

Заготовку из труб ⌀180×20 мм конструкционных комплекснолегированных холоднодеформируемых сталей 22Х3ГН2М1ФА ТУ 1308-005-33116077-2001 подвергают вначале деформационному упрочнению ротационной вытяжкой на давильно-раскатном стане модели RL 60/75 CNC за два перехода со степенью деформации ε1=32,2% - на первом переходе (t0=11,8 мм, t=8 мм) и ε2=40% - на втором переходе (t0=8 мм, t=4,8 мм).

На последнем, третьем переходе, выполняют термодеформационное упрочнение в виде операций закалки при температуре 910±10°С с отпуском при температуре 530±10°С с термофиксацией на раздвижной оправке (фиг. 2) в шахтной печи Ц-105А, дробеструйной обработки по наружной и внутренней поверхности в дробеструйных установках, ротационной вытяжки со степенью деформации 45,8% (t0=4,8 мм, t=2,6 мм) и отжига уменьшающего напряжения при температуре (400÷500)°С в шахтной печи.

После термодеформационного упрочнения заготовки обечайки имеют механические свойства: предел прочности 1500 МПа, относительное удлинение δ=8%.

Ротационную вытяжку выполняют (фиг. 1) деформирующими роликами 3 с передним углом профиля α3=15°, роликами 4 и 5 с передним углом α4=α5=30°, (α4,5=1,5÷2,5)α3 по формуле изобретения).

Ролики 3, 4 и 5 установлены вершинами в одной плоскости поперечного сечения (фиг. 1), со смещением ролика 3 относительно роликов 4 и 5 в радиальном направлении, при этом величина зазоров между вершинами роликов и оправкой 6 (фиг. 1) и смещения составляют, соответственно:

Δ3=9,5 мм, Δ4=Δ5=8 мм, с=1,5 мм - на первом переходе,

Δ3=6,1 мм, Δ4=Δ5=4,8 мм, с=1,3 мм - на втором переходе,

Δ3=3,7 мм, Δ4=Δ5=2,6 мм, с=1,1 мм - на третьем переходе.

Затем выполняют токарную обработку заготовок обечайки 1 и колец 2 с формированием свариваемых кромок (фиг. 4) в виде конических участков стыка и толщиной цилиндрических участков tст=5,3 мм.

Кольца 3 перед токарной обработкой под сборку и сварку подвергают закалке и отпуску в шахтной печи с обеспечением предела прочности 1050 МПа, что составляет 0,7 предела прочности материала обечайки, составляющего 1500 МПа, (0,6÷0,8 - по формуле изобретения).

После этого выполняют поочередную сборку и сварку обечайки 1 и кольца 2 на разжимной оправке (фиг. 3) со съемной подкладкой 12 (фиг. 4) с зазором в стыке b=0,9 мм, что при толщине свариваемых кромок tст=5,3 мм составляет b=0,17tст (b=(0,15÷0,2)tст по формуле изобретения).

При сборке и сварке совмещение стыка кромок производится посредством диаметрального растяжения в пределах упругих деформаций на величину 0,56 мм, при внутреннем диаметре оболочки и колец 150 мм фактическая длина окружности кромок 3,14×150=471 мм, величина упругих деформаций составит  (0,1÷0,15% по формуле изобретения).

(0,1÷0,15% по формуле изобретения).

Автоматическую сварку собранных обечайки 1 и кольца2 выполняют плавящимся электродом в один проход со сквозным проплавлением свариваемых кромок. В качестве плавящегося электрода используют сварочную проволоку сплошного сечения марки OK Aristo Rod диаметром 1,6 мм фирмы ESAB.

Сборку и сварку обечайки 1 и колец 2 выполняют поочередно, вначале с одного торца оболочки, затем с другого торца оболочки (фиг. 5).

Затем выполняют низкотемпературный отпуск сварных швов оболочки при температуре 400°С в шахтной печи.

После низкотемпературного отпуска сварные швы подвергают рентгенотелевизионному контролю для выявления внутренних дефектов в металле сварных швов и околошовной зоне (непровары, поры, шлаковые включения), выполняют токарную обработку приваренных колец оболочки с получением упорных резьб, и, в заключении, проводят гидравлические и пневматические испытания для проверки необходимой прочности и герметичности сварных швов и всей оболочки.

Способ позволяет обеспечить высокие механические свойства сварных оболочек (предел прочности, относительное удлинение, ударную вязкость) при низком уровне остаточных внутренних напряжений, высокую точность геометрических размеров, прочность сварных соединений, технологичность сварки, эксплуатационную надежность и высокую циклическую прочность при высоком коэффициенте использования металла и низкой трудоемкости.

Проведены лабораторные испытания и изготовлена опытная партия сварных оболочек.