Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr

Вид РИД

Изобретение

Изобретение относится к непрерывному литью металлов и может быть использовано для изготовления слитков из высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr.

Высокопрочные алюминиевые сплавы системы Al-Zn-Mg-Cu-Zr, разработаны для изготовления деформированных полуфабрикатов, в том числе и прокаткой, и предназначенных для сварки. Сплавы отличается высокой жидкотекучестью, быстро кристаллизуются, что вызывает появление неслитин. Кроме того, сплавы содержат большое количество легирующих элементов, в том числе и тугоплавких, соответственно, при изготовлении крупногабаритных слитков возникают сложности получения равномерного химического состава, однородной структуры слитка, обеспечения отсутствия металлических и неметаллических соединений, снижающих качество слитков и изготовленных из него полуфабрикатов. Поэтому для достижения всех требуемых показателей качества необходимы индивидуальные способы изготовления крупногабаритных слитков из сплавов данной системы.

Известен способ непрерывного литья крупногабаритных слитков из легких модифицированных сплавов, преимущественно на основе алюминия, включающий подачу расплава в кристаллизатор, его обработку ультразвуком и вытягивание формируемого слитка (а.с. СССР №701000, публ. 27.03.1996).

Недостатками известного способа является необходимость наличия специализированного оборудования и отдельного помещения для отливки слитков, а также вредное воздействие ультразвука на организм человека.

Известен способ непрерывного литья цилиндрических слитков из алюминиевых сплавов, включающий струйную подачу расплава в кристаллизатор через распределительную воронку под мениск в горизонтальном направлении с заданной скоростью и вытягивание слитка, при этом площадь поперечного сечения отверстия цилиндрической распределительной воронки рассчитывают по определенным формулам (Патент РФ №2414324, публ. 20.03.2011).

Недостатком известного способа является узкая область применения, т.к. он предназначен для изготовления только цилиндрических слитков.

Известен способ получения слитков из алюминиевых сплавов, содержащих литий, включающий приготовление расплава, перелив расплава в вакуумный миксер, вакуумирование в две стадии, отстаивание расплава и разливку в слитки (Патент РФ №2463364, публ. 10.10.2012) - прототип. Недостатком известного способа является то, что способ разработан для изготовления слитков из сплавов системы Al-Li-Mg и не учитывает особенностей сплавов системы Al-Zn-Mg-Cu-Zr.

Задачей, на решение которой направлено изобретение, является разработка способа изготовления слитков, позволяющего осуществлять бездефектную отливку крупногабаритных слитков прямоугольного сечения из сплавов системы Al-Zn-Mg-Cu-Zr с высокими показателями качества.

Техническим результатом, достигаемым при осуществлении изобретения, является получение слитков с однородной мелкой структурой, низким газосодержанием, равномерным распределением интерметаллидных фаз.

Указанный технический результат достигается тем, что в способе изготовления крупногабаритных слитков прямоугольного сечения из высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr, включающем загрузку и плавление шихты в плавильных отражательных электрических печах сопротивления, обработку расплава флюсом в ковше, вакуумную обработку расплава в миксере, фильтрацию и литье слитков, согласно изобретению загрузку шихты производят поэтапно, лигатуру алюминий-цирконий загружают в центральную часть печного пространства одновременно с техническим алюминием и отходами в плавильную печь с температурой 740-750°C, после чего при температуре 730-740°C в расплав вводят лигатуру алюминий-бериллий, далее в расплав с температурой 710-730°C вводят магний и цинк, затем после выдержки расплава в течение 10-20 минут при температуре 710-730°C вводят медь, лигатуры алюминий-железо, алюминий-хром-магний, после чего осуществляют нагрев расплава до 720-740°C и дальнейшее перемешивание, за 15-25 минут до перелива в литейный миксер расплав модифицируют лигатурой алюминий-титан в объеме 50% от расчетного количества, переливают расплав в ковш и осуществляют обработку расплава флюсом при температуре 710-730°C, при этом расплав из ковша переливают в миксер с предварительно загруженными и нагретыми до 750-770°C в течение 20-40 минут лигатурами алюминий-титан в объеме 50% от расчетного количества и алюминий-титан-бор, осуществляют вакуумную обработку в течение 30-60 минут при температуре 710-730°C и остаточном давлении 1,3-2,0 кПа, а литье осуществляют с использованием фильтрующего элемента на основе базальтовой ткани с поверхностной плотностью не менее 300 г/м2, причем слиток охлаждают водой, подаваемой под давлением 100-150 кПа на широкие грани слитка, и под давлением 10-30 кПа - на узкие грани слитка.

Рациональный подбор оборудования и технологических процессов обеспечивает значительное снижение в алюминиевых сплавах примесей, неметаллических включений и водорода, а также уменьшения величины зерна. В качестве плавильных агрегатов для получения слитков используют отражательные электрические печи (печи сопротивления). Данные печи позволяют минимизировать разрушение окисной пленки, находящейся на поверхности расплава, так как отсутствуют турбулентные движения на поверхности ванны расплава в процессе плавки, что, в свою очередь, препятствует поглощению водорода расплавом и препятствует попаданию отдельных частей окисной пленки в расплав.

Способ реализуется следующим образом.

В плавильную печь в соответствии с расчетным составом загружают технический алюминий, отходы соответствующей группы сплавов, а также лигатуру алюминий-цирконий, которую загружают в центральную часть рабочего пространства печи для более эффективного растворения фаз циркония. Печь доводят до заданной температуры 740-750°C, снимают шлак с поверхности расплава, расплав выдерживают при этой температуре в течение 10-20 минут с целью максимального растворения крупных первичных интерметаллидов, находящихся в составе лигатуры. Затем через смотровые окна осуществляют присадку лигатуры алюминий-бериллий для образования поверхностной пленки, способствующей минимизации окисления расплава и предохраняющей расплав от насыщения водородом, а также предотвращающей испарение из расплава магния и цинка, которые в чистом виде далее вводят в расплав с температурой 730-740°C. После введения магния и цинка расплав перемешивают, отстаивают, после чего осуществляют присадку меди при температуре 710-730°C. Затем с целью увеличения прочностных свойств сплав на уровне примесей легируют микродобавками железа, вводимого посредством лигатуры алюминий-железо, и хрома, измельчающего структуру полученного слитка и вводимого в лигатуре алюминий-хром-магний, которая содержит дополнительное количество магния для дошихтовки расплава при длительной выдержке. Для улучшения совокупности технологических и эксплуатационных свойств (прочности, пластичности, вязкости разрушения, коррозионной стойкости и т.д.) в слитках необходимо сформировать равномерную мелкозернистую структуру, для чего в процессе плавки расплав модифицируют комплексными лигатурами, содержащими модификаторы 2 рода. Лигатуру алюминий-титан, используемую для измельчения зерна за счет получения мелкодисперсных фаз, вводят следующим образом: 50% от расчетного количества лигатуры вводят за 20-40 минут до перелива расплава в литейный ковш, а остальное количество лигатуры алюминий-титан вместе с лигатурой алюминий-титан-бор загружают в литейный миксер, нагретый до температуры 750-770°C, и выдерживают в миксере до перелива расплава из ковша 20-40 минут. Такой способ введения лигатуры алюминий-титан обеспечивает равномерное ее растворение в расплаве при сохранении эффекта модифицирования. Полученный расплав из плавильной печи переливают в рафинировочный ковш и осуществляют рафинирование в ковше флюсом.

Температура расплава при рафинировании должна находиться в интервале 710-730°C, что позволяет достигнуть максимального эффекта рафинирования. Для усиления модифицирующего эффекта, обеспечивающего измельчение зерна за счет введения в расплав мелкодисперсных фаз, служащих центрами кристаллизации и приводящих к улучшению механических свойств и уменьшению газовой пористости отливаемого слитка, в расплав вводят лигатуру алюминий-титан-бор. Предварительную загрузку и отдельный нагрев лигатуры алюминий-титан-бор с лигатурой алюминий-титан в миксере осуществляют для увеличения растворимости интерметаллидов, содержащихся в лигатурах, а также уменьшения времени нахождения расплава, перелитого в миксер из ковша. После перелива расплава из ковша в миксер при температуре 710-730°C осуществляют вакуумную обработку расплава в течение 30-60 минут и остаточном давлении 1,3-2,0 кПа, что уменьшает газосодержание и количество неметаллических включений. Литье слитков производят в кристаллизатор скольжения с использованием литейной воронки, на которую установлен фильтрующий элемент из базальтовой ткани с поверхностной плотностью не менее 300 г/м2. Фильтрующий элемент благодаря своим теплофизическим свойствам не смачивается алюминиевым расплавом и обеспечивает легкость удаления гарнисажа, поверхностная плотность указанной величины позволяет не пропускать расплав сквозь базальтовую ткань, а выпуск расплава из распределительной воронки к фронту кристаллизации обеспечивается посредством выпускных отверстий в фильтрующем элементе. Для исключения внутренних напряжений, приводящих к холодным и горячим трещинам, охлаждение полученного слитка осуществляют водой, подаваемой на два фронта охлаждения: на широкие и узкие грани слитка.

Наиболее оптимальными интервалами давления воды, подаваемой на отливаемый слиток в зависимости от габаритов слитка, являются значения давления: 100-150 кПа на широкие грани слитка, 10-30 кПа - на узкие грани слитка. Применение такой схемы охлаждения позволяет существенно облегчить условия охлаждения в угловых зонах плоских слитков и производить отливку слитков с исключением несоответствий по их качеству.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

Опробование предлагаемого способа осуществлялось при отливке слитков прямоугольного сечения из алюминиевого сплава системы Al-Zn-Mg-Cu-Zr размерами 314×1130×4000 мм, предназначенных для изготовления плоского проката аэрокосмического назначения. На подину плавильной отражательной электрической печи сопротивления, нагретой до температуры 750°C загружали технический алюминий марки A99, отходы сплавов системы Al-Zn-Mg-Cu и лигатуру алюминий-цирконий. После расплавления шихты снимали шлак, расплав выдерживали в течение 15 минут и при температуре 740°C через загрузочное окно производили присадку лигатуры алюминий-бериллий марки АБ-1 (ТУ 951810-89). После присадки лигатуры при температуре 720°C вводили магний технический марки Мг90 (ГОСТ 804-93) и цинк технический марки ЦВО (ГОСТ 3640-96). Далее расплав перемешивали, выдерживали 15 минут и при температуре 710°C последовательно вводили медь марки МООК (ГОСТ 859-2001), лигатуру алюминий-железо (СТП 05-039-2004), лигатуру алюминий-хром-магний (СТП 05-039-2004). Затем расплав нагревали до температуры 740°C и перемешивали. Перед переливом расплава в ковш в плавильную печь загружали лигатуру алюминий-титан (Al-3Ti) (СТП 05-039-2004) в объеме 50% от расчетного количества.

Слив расплава из печи в ковш проводили при температуре 730°C. Рафинирование расплава в ковшах проводили криолитсодержащим флюсом при температуре 710-720°C.

Перед переливом расплава в вакуумный миксер загружали остальное количество лигатуры алюминий-титан (Al-3Ti), а также лигатуру алюминий-титан-бор (ТУ 1712-001-45649028-98) и нагревали миксер в течение 40 минут до температуры 760°C. Далее рафинированный расплав переливали в миксер и в течение 45 минут осуществляли вакуумную обработку при температуре 710-720°C и остаточном давлении 1,5 кПа. После вакуумной обработки в миксер подавали нейтральный газ - аргон. Температуру расплава доводили до температуры литья и производили разливку в слиток.

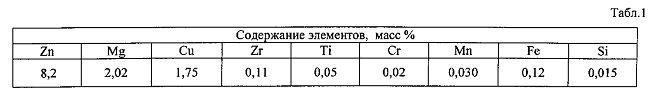

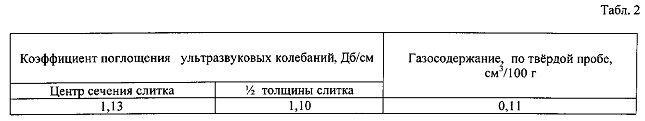

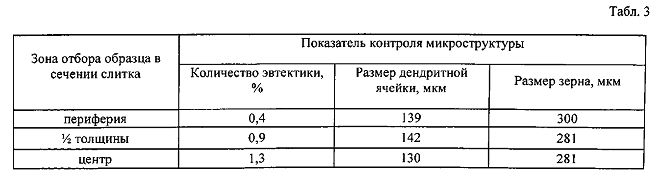

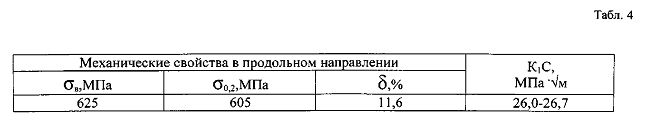

Отливку слитка производили на литейной машине с тросовым приводом. Для фильтрации расплава в кристаллизаторе применяли распределительную воронку из базальтовой ткани марки БТ-11 (ТУ 5952-030-00204949-95) с поверхностной плотностью 345 г/м2 и выполненными выпускными отверстиями. Температура литья составляла 715-735°C, давление охлаждающей воды, подаваемой на широкие грани слитка, составляло 140 кПа, а давление воды, подаваемой на узкие грани слитка, составляло 20 кПа. После отливки на слитках осуществляли гомогенизацию по известным режимам. Из отлитых слитков прокатаны и термообработаны плиты толщиной 40 мм. Полученные результаты исследования слитков и изготовленных плит приведены в таблицах 1, 2, 3, 4. Химический состав сплава указан в табл. 1. Содержание водорода и коэффициент поглощения ультразвуковых колебаний в слитках приведены в табл. 2. В табл. 3 приведены результаты металлографического контроля слитков. В табл. 4 приведены показатели качества изготовленных плит. Качество полученных слитков и плит в полной мере соответствует нормативной документации.

Таким образом, предлагаемый способ позволяет получать слитки из алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr, характеризующиеся однородной мелкой структурой, низким газосодержанием, равномерным распределением интерметаллидных фаз.

Способ изготовления крупногабаритных слитков прямоугольного сечения из высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr, включающий загрузку и плавление шихты в плавильных отражательных электрических печах сопротивления, обработку расплава флюсом в ковше, вакуумную обработку расплава в миксере, фильтрацию и литье слитков, отличающийся тем, что загрузку шихты производят поэтапно, лигатуру алюминий-цирконий загружают в центральную часть печного пространства одновременно с техническим алюминием и отходами в плавильную печь с температурой 740-750°C, после чего при температуре 730-740°C в расплав вводят лигатуру алюминий-бериллий, далее в расплав с температурой 710-730°C вводят магний и цинк, затем после выдержки расплава в течение 10-20 минут при температуре 710-730°C вводят медь, лигатуры алюминий-железо, алюминий-хром-магний, после чего осуществляют нагрев расплава до 720-740°C и дальнейшее перемешивание, за 15-25 минут до перелива в литейный миксер расплав модифицируют лигатурой алюминий - титан в объеме 50% от расчетного количества, переливают расплав в ковш и осуществляют обработку расплава флюсом при температуре 710-730°C, при этом расплав из ковша переливают в миксер с предварительно загруженными и нагретыми до 750-770°C в течение 20-40 минут лигатурами алюминий-титан в объеме 50% от расчетного количества и алюминий-титан-бор, осуществляют вакуумную обработку в течение 30-60 минут при температуре 710-730°C и остаточном давлении 1,3-2,0 кПа, а литье осуществляют с использованием фильтрующего элемента на основе базальтовой ткани с поверхностной плотностью не менее 300 г/м, причем слиток охлаждают водой, подаваемой под давлением 100-150 кПа на широкие грани слитка, и под давлением 10-30 кПа - на узкие грани слитка.