Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ ГИДРОПЕРОКСИДОВ

Вид РИД

Изобретение

Настоящее изобретение относится к области промышленного органического синтеза, точнее к получению фенола и ацетона кумольным способом, а также фенола, метилэтилкетона и циклогексанона.

Известный способ получения фенола и ацетона путем окисления кумола кислородом воздуха с последующим кислотно-каталитическим разложением гидропероксида кумола позволяет получить оба целевых продукта с высоким выходом (Кружалов Б.Д., Голованенко Б.Н. Совместное получение фенола и ацетона. - М.: Госхимиздат, 1964). Он широко применяется для производства этих продуктов, являясь основным в мировой практике.

На действующих производствах фенола и ацетона кумольным способом в качестве катализатора разложения гидропероксида кумола (ГПК) используется серная кислота.

Известен способ разложения гидроперекиси кумола с использованием 2,4-фенолдисульфокислоты (Российский патент №213892, опубликовано 01.01.1968). Процесс разложения проводится в одну стадию в периодическом режиме в среде ацетона, либо в эквимолярной смеси фенола и ацетона с концентрацией катализатора 0,1-0,5 мас. % при 50°C. В последнем случае выход фенола не превышает 92%. Данный способ позволяет уменьшить образование фенольных смол. Однако это уменьшение несущественно по сравнению с 2-3-кратным снижением уровня выхода фенольной смолы, достигаемого иными способами, упомянутыми ниже. Кроме того, в данном способе не содержится никаких упоминаний о количествах образующегося гидроксиацетона при использовании как серной кислоты, так и фенол-2,4-дисульфокислоты.

Известны способы получения фенола и ацетона, осуществляемые в непрерывном режиме, в которых для снижения выхода фенольной смолы продукты окисления кумола, содержащие гидропероксид кумола (ГПК), кумол, диметилфенилкарбинол (ДМФК), расщепляют в две стадии в присутствии серной кислоты. На первой стадии при температуре 55-80°C проводят разложение большей части (97-99%) ГПК и синтез дикумилпероксида (ДКП) из ДМФК и ГПК, а на второй при температуре 80-120°C в полученную реакционную смесь, содержащую фенол, ацетон, диметилфенолкарбинол (ДМФК) и дикумилпероксид (ДКП), добавляют ацетон в количестве, в 1,5-1,8 раз превышающем его первоначальную концентрацию. При этом происходит расщепление ДКП, образовавшегося на первой стадии, разложение оставшегося ГПК и дегидратация оставшегося ДМФК (Российские патенты №2068404, опубликовано 27.10.1996, №2121477, опубликовано 10.11.1998).

Указанные способы разложения ГПК в непрерывном режиме позволяют существенно снизить количество образующихся побочных продуктов по сравнению с разложением в одну стадию периодическом режиме (выход смолы 25 кг/т фенола), в то же время количество образующегося побочного продукта - гидроксиацетона остается на высоком уровне (а иногда и повышается).

Гидроксиацетон является источником образования 2-метилбензофурана, который трудно отделить от фенола и который ухудшает показатели цветности товарного фенола. Удаление гидроксиацетона из фенола щелочной обработкой усложняет технологию процесса (Васильева И.И., Закошанский В.М. Сб. «Процессы нефтепереработки и нефтехимии», СПб., Гиорд, 2005, с. 89-154). Кроме того, при существующей технологии очистки фенола на взаимодействие с гидроксиацетоном расходуется 1,3-2,5 кг/кг фенола (мольное соотношение от 1:1 до 1:2).

Известен способ разложения ГПК, осуществляемый также в непрерывном режиме (Российский патент №2142932, опубликовано 20.12.1999). Процесс проводят в трех последовательно установленных реакторах смешения на первой стадии и в реакторе вытеснения на второй стадии. На первой стадии разложение ГПК проводят в условиях, близких к изотермическим, при температуре 47-50°C, концентрации катализатора - серной кислоты, равной 0,018-0,020 мас. %, и дополнительном разбавлении реакционной массы ацетоном в количестве, равном 5-8 мас. % относительно количества подаваемого ГПК. При этом реагирует почти весь ГПК, а из части ГПК и ДМФК образуется ДКП. На второй стадии процесс поводят с частичной нейтрализацией серной кислоты аммиаком с образованием гидросульфата аммония при температуре 120-146°C и с добавлением некоторого количества воды. Концентрация серной кислоты 0,009-0,01 мас. %. Разложение ГПК и ДКП происходит в реакционной среде, содержащей фенол и ацетон, образовавшиеся из ГПК, и дополнительно вводимый ацетон, являются значительное количество гидроксиацетона в получаемом феноле, что существенно снижает его качество и необходимость частичной нейтрализации серной кислоты аммиаком, что усложняет технологию и управление процессом.

Известен способ получения эффективных катализаторов разложения гидропероксида кумола на фенол- и ацетонзамещенных о-фенолсульфокислот (Российский патент №2404954, опубликовано 27.11.2010), которые имеют высокую активность и обеспечивают низкий выход гидроксиацетона, однако они не являются коммерчески доступными, а их синтез и выделение не являются простыми для промышленной реализации процессами (Вейганд-Хильгетаг. Методы эксперимента в органической химии / Пер. с нем. Под редакцией проф. Н.Н. Суворова. М.: Химия, 1968).

Известен способ получения катализатора для разложения технического гидропероксида кумола, осуществляемый в непрерывном режиме, в последовательно соединенных реакторах в две стадии с частичным разложением ГПК и образованием на первой стадии дикумилпероксида при температуре 40-75°C в присутствии катализатора с последующим разложением ГПК и ДКП на второй стадии при температуре 90-140°C (Российский патент №2334734, опубликовано 27.09.2008 - прототип). Катализатор в указанном способе получают путем смешения серной кислоты с фенолом в соотношении от 2:1 до 1:1000 и выдерживанием полученной смеси при температуре 20-80°C в течение 1-600 мин. При проведении разложения технического ГПК в условиях прототипа выход гидроксиацетона снижается, что существенно повышает качество товарного фенола, однако полученный катализатор недостаточно активен, так как содержит относительно мало наиболее активного компонента - о-фенолсульфокислоты и значительное количество менее активной п-фенолсульфокислоты.

Целью заявляемого способа является получение катализатора для разложения алкилароматических гидропероксидов, обладающего высокой активностью, а также повышение качества целевого продукта.

Для достижения цели предложен способ получения катализатора для разложения алкилароматических гидропероксидов в непрерывном режиме путем смешения сульфирующего реагента с фенолом при температуре 42-56°C, включающий выдержку полученной реакционной смеси не более 10 мин, отличающийся тем, что температуру полученной реакционной смеси снижают на 10-40°C и выдерживают смесь при этой температуре перед подачей в реактор в течение 0,5-100 часов.

Предпочтительно в качестве сульфирующего агента используют серную кислоту с концентрацией более 75%, олеум, триоксид серы, ацетилсульфат или их смесь.

Смешение сульфирующего реагента с фенолом до охлаждения при температуре 42-56°C обеспечивает пребывание всех компонентов в жидком состоянии.

Время выдержки реакционной смеси при повышенной температуре не более 10 мин обеспечивает смешение реагентов с минимальным временем их пребывания при высокой температуре, при которой образуется относительно много пара-фенолсульфокислоты, менее активной в реакции разложения гидропероксидов.

Для снижения температуры застывания в реакционную смесь можно ввести дополнительный компонент, например кумол, что снижает вероятность образования твердой фазы при синтезе катализатора и забивки ею технологического оборудования.

Охлаждение реакционной смеси менее чем на 10°C не приводит к значимому увеличению выхода наиболее активного компонента - орто-фенолсульфокислоты по сравнению с приготовлением катализатора в изотермических условиях, а снижение температуры более чем на 40°C нецелесообразно, так как скорость реакции сульфирования становится слишком низкой для практического использования.

Процесс разложения технического гидропероксида с образованием фенола и карбонильного соединения с использованием полученного заявляемым способом катализатора проводят в одну или две стадии в реакторе или системе реакторов.

При проведении процесса в одну стадию при циркуляции реакционной массы проводят разложение. ГПК при температуре 70-80°C при концентрации кислоты 0,1-1% мас. в пересчете на серную кислоту, израсходованную на приготовление катализатора.

При проведении процесса в две стадии на первой стадии температуру поддерживают 40-80°C, на второй стадии при температуре 90-140°C проводят разложение синтезированного алкилароматического пероксида и оставшегося гидропероксида. Для поддержания в реакторах заданной температуры выделяющееся при разложении гидропероксида тепло отводят с помощью теплообменников, предпочтительно встроенных в реакторы.

Концентрация катализатора зависит от температуры в реакторах, соотношения фенол:ацетон, содержания воды и ДМФК в сырье: требуемая концентрация катализатора повышается при повышении в сырье концентрации воды и ДМФК и при уменьшении соотношения фенол:ацетон. Скорость подачи сырья не должна превышать 10% от скорости циркуляции реакционной массы (лучше менее 5%), кратность циркуляции (отношение скорости потока циркулирующей массы к скорости потока подаваемого сырья - технического ГПК) при этом более 9. В указанных условиях при конверсии ГПК, равной 95-99,8%, происходит его разложение с образованием фенола и ацетона, а также синтез алкилароматического пероксида из гидропероксида и ДМФК.

В указанных условиях проведения процесса при использовании технического ГПК аналогичного с прототипом состава выход гидроксиацетона снижается 5-50% (концентрация в реакционной массе разложения ГПК 0,03-0,09%), что позволяет улучшить качество товарного фенола, причем нет необходимости использовать избыток фенола. Кроме того, высокая каталитическая активность предлагаемого катализатора позволяет уменьшить количество используемой кислоты, что приводит к уменьшению расхода щелочи, используемой для нейтрализации кислоты, что в итоге снижает количество минеральных отходов производства, в частности сульфата натрия.

Промышленная применимость данного изобретения иллюстрируется следующими примерами.

Пример 1

Катализатор готовят непосредственно перед его подачей в реактор разложения ГПК следующим образом.

Фенол и сульфирующий реагент подают насосами в тройник-смеситель при температуре выше точки плавления фенола. Объем тройника после точки смешения реагентов составляет 0.4 мкл и представляет собой первую часть реактора, работающую при относительно высокой температуре. Затем реакционная масса приготовления катализатора поступает в капилляр-реактор, находящийся в термостате, в котором поддерживают более низкую температуру, необходимую для преимущественного образования о-фенольсульфокислоты. Реактор представляет собой отрезок капиллярной трубки, изготовленной из политетрафторэтилена, внутренний диаметр и длина которой соответствует требуемому времени реакции.

Разложение гидропероксида кумола проводят на пилотной установке, состоящей из двух реакторов: реактора разложения гидропероксида первой ступени объемом 12 мл, оборудованного циркуляционной петлей с циркуляционным насосом производительностью до 1000 мл/ч и вводами для подачи сырья и катализатора, оборудованного рубашкой, через которую пропускают теплоноситель для поддержания заданной температуры, и реактора второй ступени объемом 8 мл, представляющего собой реактор вытеснения и оборудованного электронагревателем и термопарами для поддержания заданной температуры реактора. Реакционную массу из реактора первой ступени частично подают на второй реактор, а частично возвращают на вход первого реактора, осуществляя таким образом ее циркуляцию. В поток реакционной массы на входе в реактор первой ступени подают катализатор и сырье, которое представляет собой продукт окисления углеводорода или их смеси, из которого отогнана большая часть не вступивших в реакцию окисления углеводородов.

В смеситель одновременно подают 96% серную кислоту со скоростью 0,7 мкл/ч и фенол со скоростью 2,4 мкл/ч, где их смешивают при температуре 50°C, а время пребывания реакционную массы после смешения составляет 8 минут, после чего реакционная масса поступает в реактор, диаметром 500 мкм и длиной 305 мм, на входе которого охлаждается до температуры 20°C, а время пребывания составляет 20 часов.

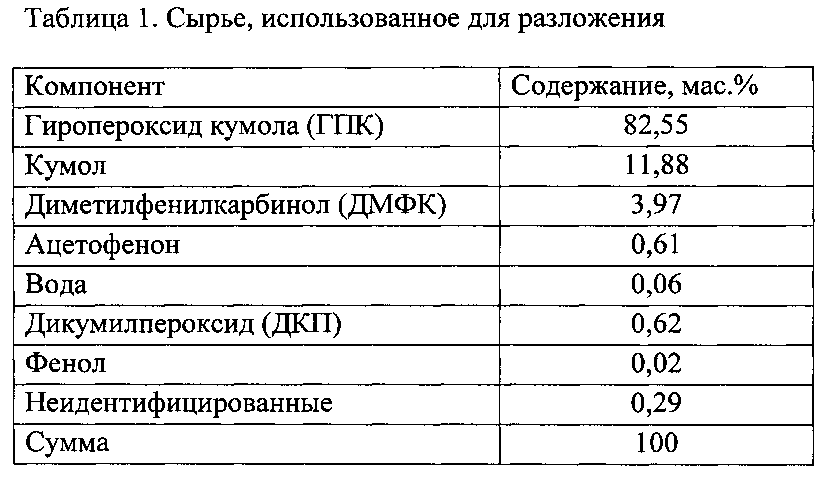

Полученный катализатор подают в реактор разложения ГПК, в который также подают сырье состава, указанного в таблице 1, со скоростью 25 г/ч.

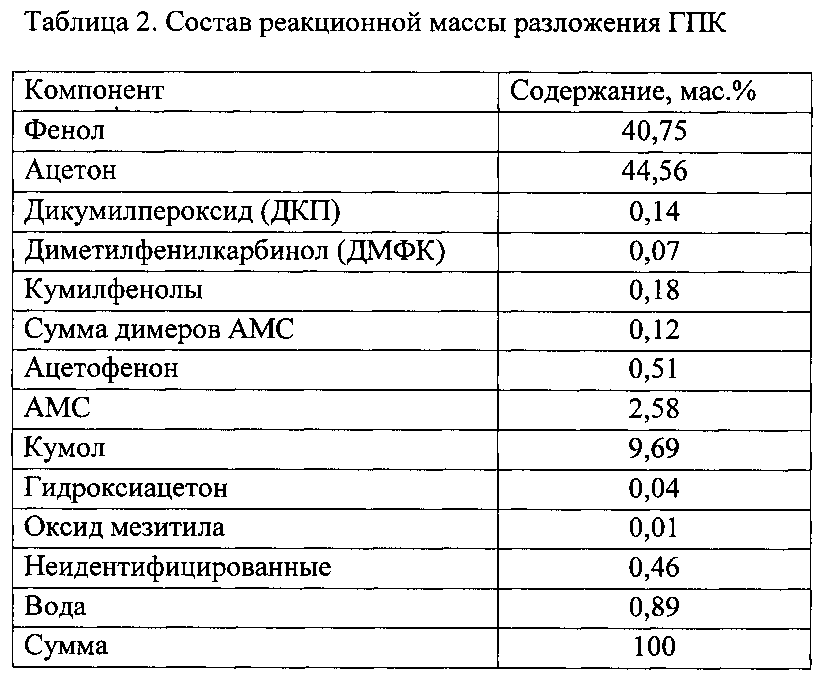

Скорость циркуляции реакционной массы составляет 500 мл/ч. Температуру в реакторе поддерживают на уровне 50°C путем подачи теплоносителя соответствующей температуры в рубашку реактора. Выходящий из реактора первой ступени поток разбавляют ацетоном, подаваемым со скоростью 6 г/ч, и подают в реактор второй ступени, нагретый до температуры 125°C. Выходящий из реактора второй ступени поток охлаждают и анализируют методом ГЖХ. Состав реакционной массы разложения ГПК приведен в табл. 2.

Пример 2

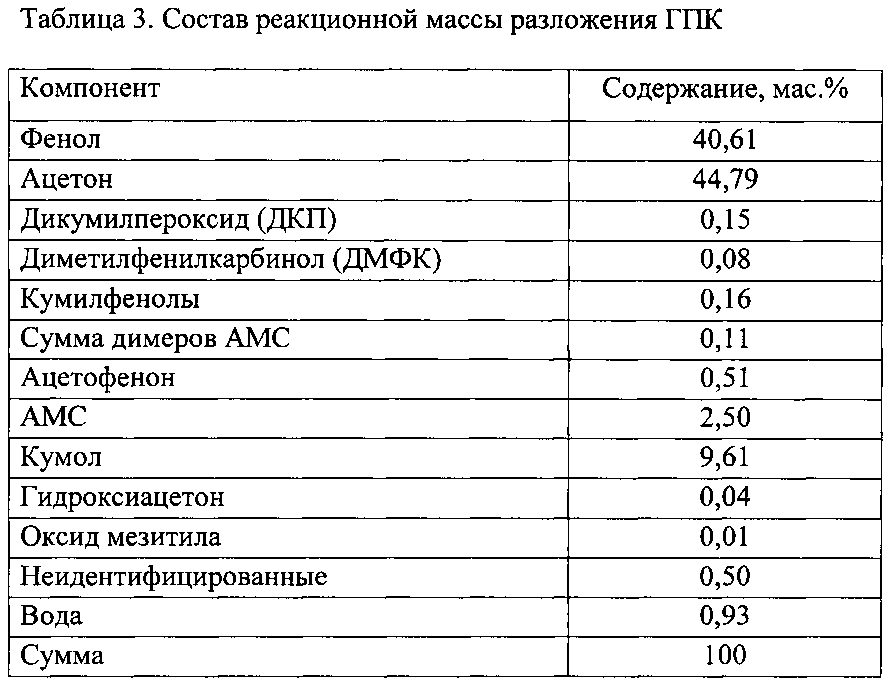

Катализатор готовят непосредственно перед его подачей в реактор разложения ГПК аналогично описанному в примере 1, но в качестве сульфирующего реагента подают 20%-ный олеум со скоростью 0,5 мкл/ч, а фенол подают со скоростью 5,5 мкл/ч. Реагенты смешивают при температуре 56°C и выдерживают полученную реакционную смесь в течение 4 минут, затем смесь поступает во вторую часть реактора синтеза катализатора длиной 40 мм и диаметром 0,31 мм, на входе в которую ее охлаждают до температуры 46°C и выдерживают ее перед подачей в реактор в течение 0,5 часа.

Разложение ГПК производят на том же оборудовании и в тех же условиях, что и в примере 1.

Состав реакционной массы разложения ГПК приведен в табл.3.

Пример 3

Катализатор готовят непосредственно перед его подачей в реактор разложения ГПК аналогично описанному в примере 1, но 96% серную кислоту подают со скоростью 0,6 мкл/ч, а фенол со скоростью 1,8 мкл/ч, смешивают при температуре 45°C и выдерживают полученную реакционную смесь в течение 10 минут, затем смесь поступает в реактор объемом 240 мкл (длина 480 мм, внутренний диаметр 0,8 мм), на входе в который ее охлаждают до температуры 5°C и выдерживают ее перед подачей в реактор в течение 100 часов. Разложение ГПК производят на том же оборудовании и в тех же условиях, что и в примере 1.

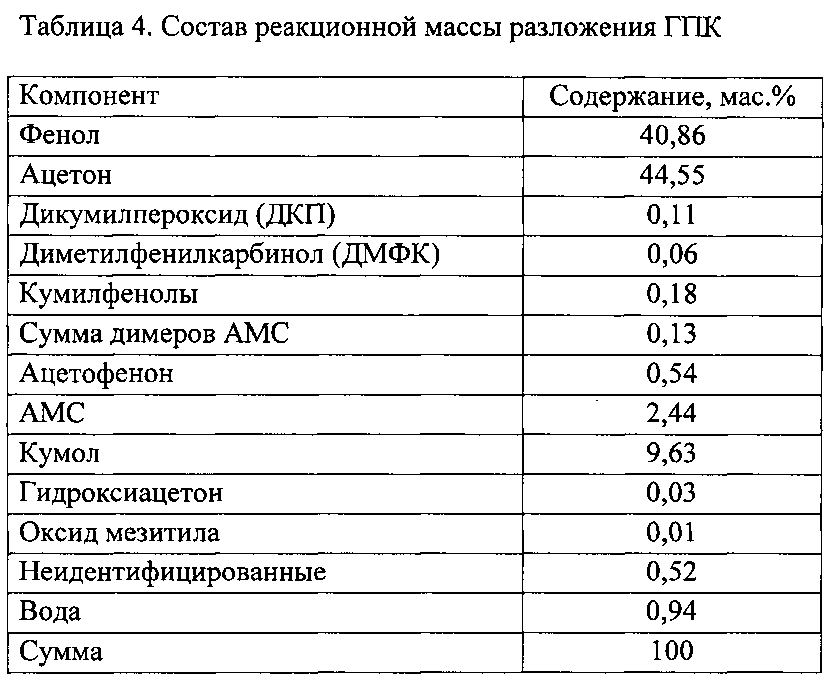

Состав реакционной массы после разложения ГПК приведен в табл. 4.

Пример 4

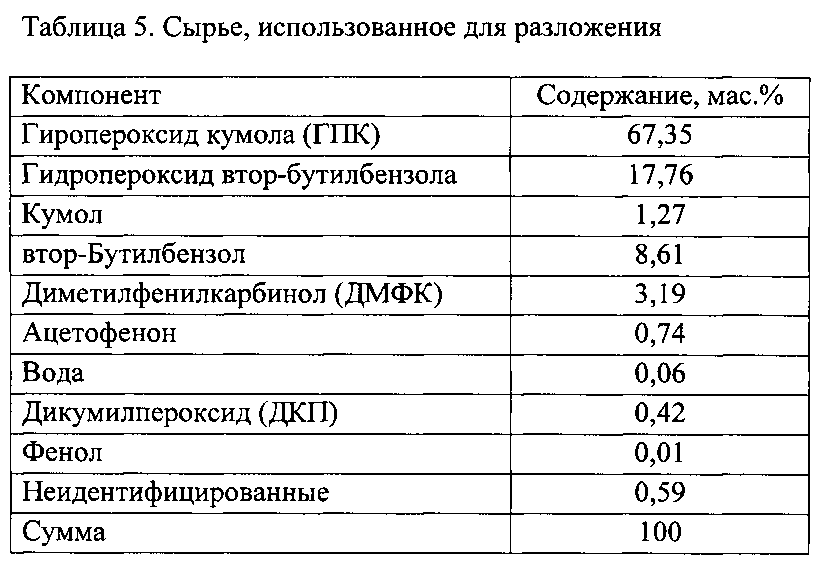

Катализатор готовят непосредственно перед его подачей в реактор разложения ГПК так же, как описано в примере 1. Разложение смеси гидропероксидов производят на том же оборудовании и в тех же условиях, что и в примере 1, но в качестве сырья используют смесь, состав которой приведен в таблице 5.

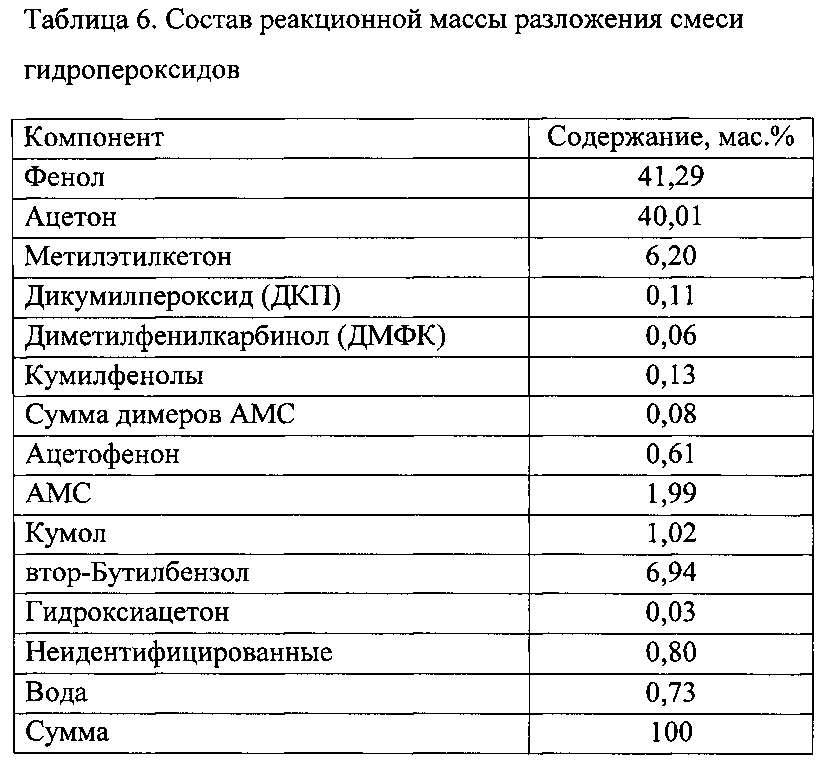

Состав реакционной массы после разложения ГПК приведен в табл. 6.

Пример 5 (для сравнения)

Катализатор готовят непосредственно перед его подачей в реактор разложения ГПК на том же оборудовании, что и в примере 1.

В смеситель одновременно подают 96% серной кислоты со скоростью 0,8 мкл/ч и фенола со скоростью 2,4 мкл/ч в смеситель, где их смешивают при температуре 42°C, а полученная реакционная масса проходит через реактор объемом 9,2 мкл (длина 47 мм, внутренний диаметр 0,5 мм) в течение 3 часов.

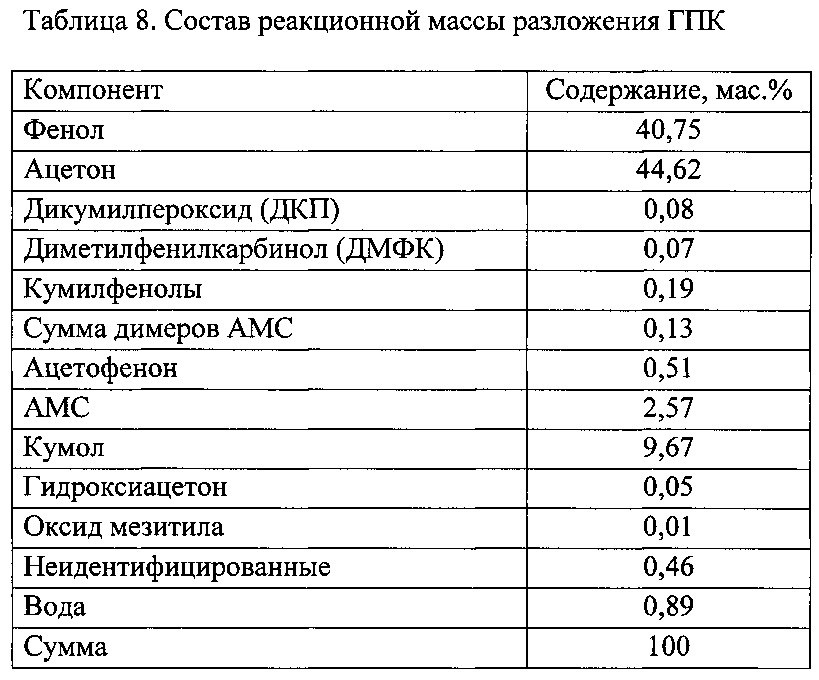

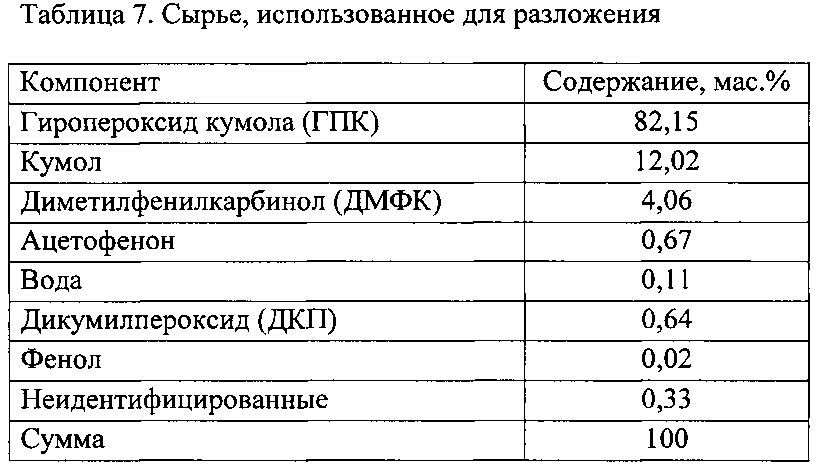

Разложение ГПК производят на том же оборудовании и в тех же условиях, что и в примере 1. Состав смеси, которую подают на разложение, приведен в таблице 7.

Состав реакционной массы после разложения представлен в таблице 8.