Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ РАЗЛИВОЧНОГО КОВША

Вид РИД

Изобретение

Изобретение относится к области металлургии черных и цветных металлов и сплавов, в частности, получения надежных огнеупорных покрытий в разливочных устройствах и разливочно-дозирующих аппаратах, работающих в контакте с жидким расплавом.

Известна футеровка металлургической емкости (пат. РФ №2055690, В22D 41/02, опубл. 10.03.1996), в которой арматурный и рабочий слои выполнены из сухих спекаемых масс, эти слои в шлаковом поясе выполняют из сухих спекаемых шпинельных, корундошпинельных, периклазсодержащих или корундосодержащих масс, а ниже шлакового пояса - из сухих спекаемых кварцитовых, корундокварцитовых, шпинельных или корундосодержащих масс.

В патенте не указано, каким способом наносят эти массы.

Однако можно отметить, что возможно растрескивание таких материалов при высоких температурах во время работы разливочных ковшей, индукционных печей, для которых предназначена футеровка.

Известен сталеразливочный ковш (авт. свид. СССР №772712, В22D41/00, опубл. 23.10.1980), включающий металлический кожух, огнеупорную кладку и рабочий слой из чередующихся рядов огнеупорного кирпича и огнеупорной массы.

Изготовление такой футеровки трудоемко и не исключает попадания горячего металла между кирпичами и огнеупорной массой.

В качестве прототипа принят способ футеровки разливочного ковша для непрерывной разливки стали (пат. РФ №2092278, В22D 41/02, опубл. 10.10.1997), включающий последовательную кладку в металлическом кожухе огнеупорных кирпичей арматурного и рабочего слоев футеровки стен и днища кожуха ковша, выполнение зазора между рабочими слоями стен и днища, заполнение его огнеупорной массой, нагрев футеровки ковша до 1200°C, в качестве огнеупорной массы используют безводную смесь следующего состава, об.:

Сернокислый магний 7-10

Тонкомолотая глина 8-10

Магнезитовый порошок остальное

На практике толщина рабочего слоя должна составлять 15-25 мм.

Использование безводной смеси для перекрытия зазоров огнеупорной кладки не обеспечивает глубину проникновения в них за счет отсутствия адгезии, эффект припудривания не гарантирует стабильную толщину слоя перекрытия, отсутствует монолитность кладки и слоя? и он неприемлем для фасонных поверхностей устройств.

При многократных тепловых нагрузках вероятность дефектов типа трещин, сколов и пор из-за температурной подвижности покрытий, надежность или количество выдерживаемых термонагрузок уменьшается.

Нанесение покрытий в твердом состоянии не обеспечивает четко заданную толщину слоя покрытия, осыпаемости и разных коэффициентов теплового расширения (или сжатия) при термическом (циклическом нагружении системы).

Осыпаемость смеси (в сыпучем состоянии), используемой по прототипу, имеет насыпную плотность, которая всегда ниже уплотненного слоя (в пределах 10-20%).

Практически сложно избежать расслоения по составу и фракциям многокомпонентной сыпучей системы, что отрицательно влияет на теплопроводность и ее механические свойства.

Эти недостатки устраняются предлагаемым решением.

Решаемая задача: повышение качества футеровки, ее надежности при разливке высокотемпературных материалов.

Технологический результат: формирование монолитного, устойчивого при термо- и механических воздействиях рабочего слоя футеровки при возможности управления процессом его формирования и снижении толщины рабочего слоя.

Этот технический результат достигается тем, что в способе изготовления футеровки технологических емкостей путем монтажа в металлическом кожухе огнеупорной кирпичной кладки и нанесение на нее верхнего рабочего слоя с последующим отжигом, последний наносят электрохимически-механическим путем, в качестве анода используют установленный на кирпичную кладку сетчатый электрод, а в качестве катода - электрод, вращающийся по периметру емкости и вокруг своей оси, при этом электролитом является торкретная смесь, наносимая в качестве верхнего рабочего слоя, в которую вводят элементы, обладающие суперионной проводимостью.

В предлагаемом способе формообразование огнеупорного пористого верхнего рабочего слоя осуществляется за счет одновременного наложения электрического постоянного тока и давления на торкретную смесь, меньшего или равного его вязкости. Регулируемое по толщине и направленности упрочнение торкретной смеси осуществляется регулировкой скорости вращения катода. Компоненты, входящие в состав торкретной массы, под действием электрического тока участвуют в окислительно-восстановительных превращениях.

Вследствие особенностей состояния ее (вязкость ее выше, чем у шликера) только часть частиц достигает поверхности вращающегося электрода (катода), остальная часть будет находиться в слое, обеспечивая заданную гетерогенность и свойства.

Равномерность распределения тока на единицу поверхности катода и анода достигается за счет компонентов Na2OnAl2O3, Na3Zr2Si2PO12, обладающих суперионной проводимостью и примесных твердых электролитов типа ZrO2 и CaO, которые стабилизируют проводимость, снижают энергозатраты на образование 1 м2 слоя и способствуют повышению прочности за счет комплексообразования со связующим под действием электрического тока.

Рабочая плотность тока назначается оптимальной, соответствующей определенной скорости процесса и равномерности распределения тока по толщине слоя, что является компромиссным, для интенсификации процесса ток увеличивают, а для равномерности его распределения - уменьшают.

В результате действия электрического тока и механического воздействия (деформация торкретной массы) между частицами образуются прочные связи по местам контактов как с чистой ювенильной поверхностью образуемых элементов, так и с окисленной поверхностью, что способствует увеличению прочности слоя.

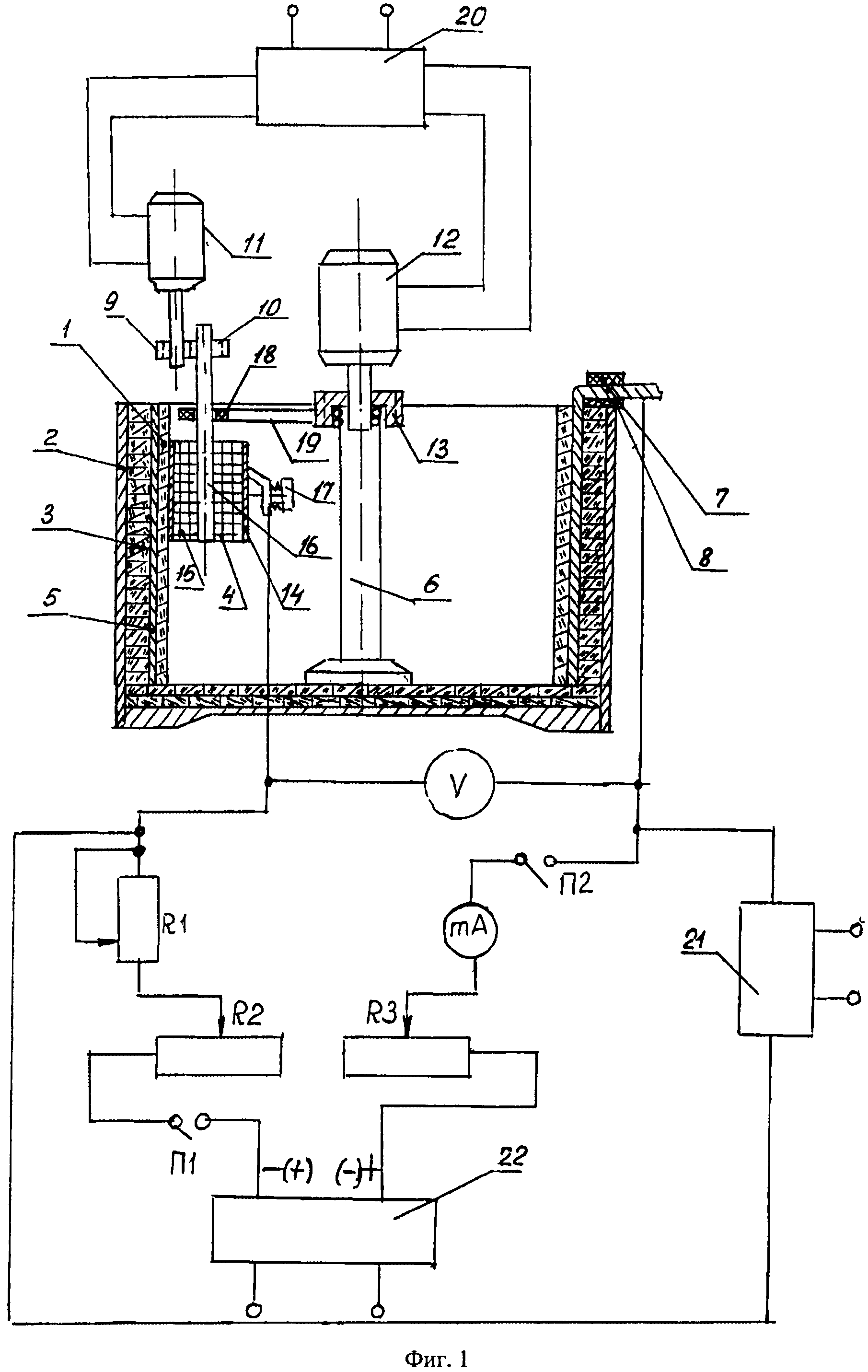

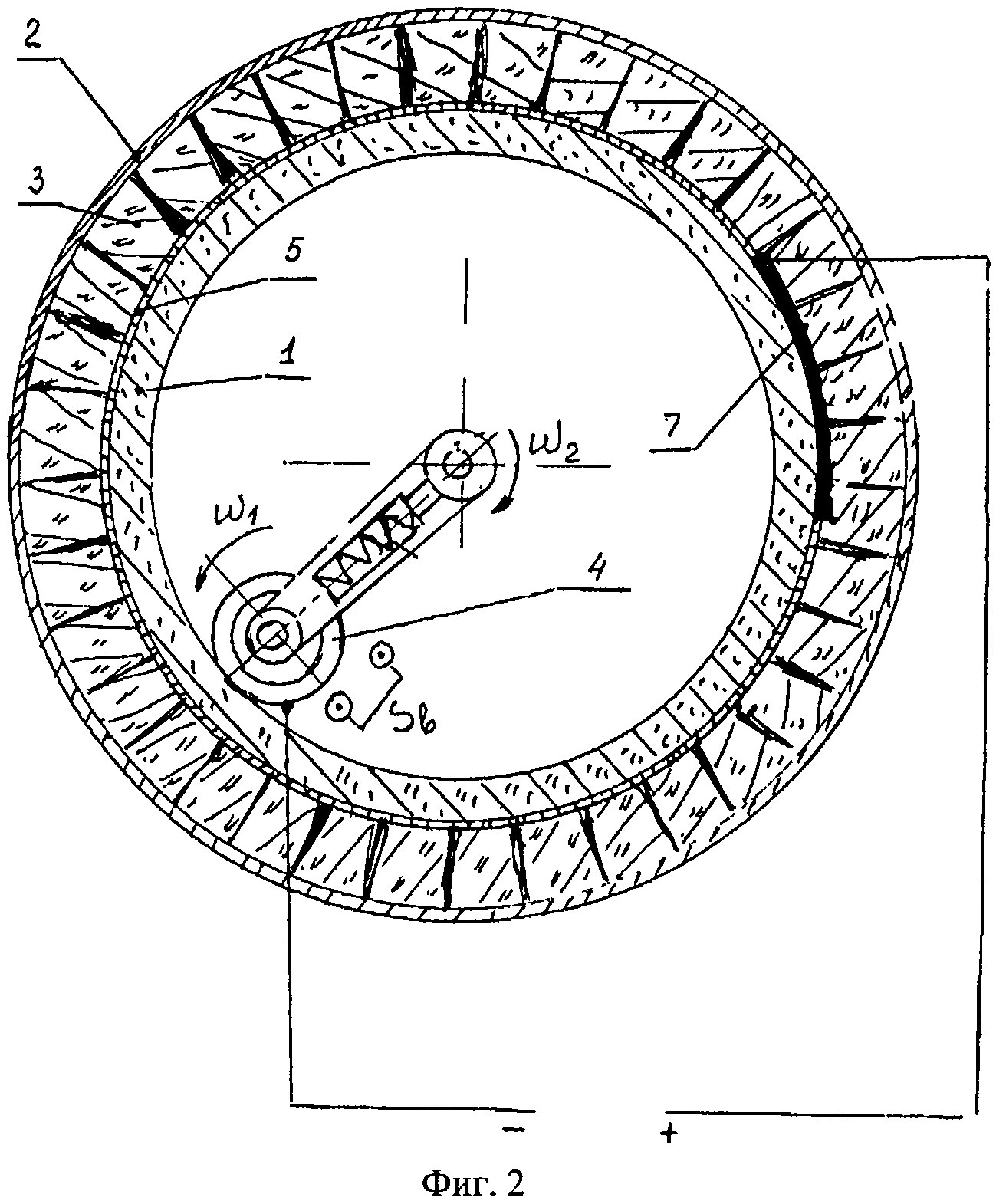

Осуществление способа поясняется чертежами: фиг.1 - общий вид, фиг.2 - вид сверху.

Торкретная масса создает прочный рабочий слой 1 на границе контакта футеровки с жидким металлом. Состав ее выбирается согласно показателям прочности, электропроводности, огнеупорности.

Кожух 2 выполнен из стали Ст3, несет силовую нагрузку, являясь каркасом для футеровки 3, выполненной кирпичной кладкой, и торкретной массы.

Торкретная масса контактирует с рабочим вращающимся электродом 4, выполняющим функцию катода, который с сетчатым электродом 5 (анодом) составляют электрохимическую ячейку. На стойке 6 устанавливают вращающийся электрод 4. Сетчатый электрод 5 закреплен в шине 7 по контуру кожуха 2 с помощью зажима 8 типа «аллигатор».

Торкретная масса через сетчатый (перфорированный) электрод 5 смачивает швы огнеупорной кладки.

Вращающийся по периметру емкости и вокруг своей оси электрод 4 через зубчатые колеса 9, 10 соединен с асинхронным электродвигателем 11, обеспечивающим вращение электрода 4 вокруг своей оси и асинхронным электродвигателем 12 планетарного его перемещения по периметру емкости.

Асинхронный электродвигатель 12 планетарного перемещения вращающегося электрода связан со стойкой цилиндрическим зубчатым колесом 13.

Вращающийся электрод 4 выполнен из листового пористого алюминия 14, натянутого на керамический цилиндр 15, напрессованный на стержень 16. Напряжение на вращающийся электрод 4 подается через скользящий контакт 17. Планетарное перемещение вращающегося электрода 4 обеспечивается через диэлектрическую подпружиненную втулку 18, вмонтированную в рычаг 19, планетарное перемещение которого обеспечивается со скоростью ω2 преобразователем 20 частот вращения, синхронно со скоростью вращения электрода 4 ω1. Соотношение скоростей вращения ω1/ω2 задается в зависимости от времени преобразования структуры торкретной массы (временем контакта электрохимической ячейки) и соотношением поверхности анода Fa и катода Fк.

Контроль за токовыми режимами, в частности напряжением, осуществляет инвертор 21, а установка «токового диапазона» в определенных допустимых пределах напряжений, какой бы не была величина тока, осуществляет преобразователь 22 «ток-напряжение», предохраняет систему от короткого замыкания.

Переменные сопротивления R1, R2, R3 позволяют изменять токовые режимы по ходу электрохимических превращений в ячейке, в частности по ходу растворения алюминиевого электрода 5 - анода (соответствующее значению перехода анода - Al в шпинель Al2O3), если формирование торкретного слоя этим завершается.

Переключатели П1 и П2 включают электрохимическую систему, обеспечивают протекание тока и подачу напряжения в ней.

Способ осуществляют следующим образом. На футеровку 3, вложенную в кожух 2, устанавливают сетчатый (или перфорированная фольга) электрод 5 и закрепляют его в шине 7 зажимом 8. Торкретная масса, приготовленная в конусных смесителях, наносится на электрод 5. В центр устройства устанавливают стойку 6 с установленным на ней рычагом 19, который планетарно перемещает электрод 4 со скоростями ω1 и ω2 (скорости планетарного и вращательного перемещения) с помощью электродвигателей 11 и 12. Скорости вращения предусматривают их противоположные направления.

Контактируя с торкретной массой, электрод 4 (катод) осуществляет давление на нее не более вязкости торкретной массы, которое обеспечивает система подпружинивания электрода 4 (катода).

Зубчатые колеса 9, 10, 13 обеспечивают вращение катода, а создаваемая разность скоростей ω1 и ω2 - механическое уплотнение торкретной массы.

Подача напряжения на электрод 5 (анод) и электрод 4 (катод) в пределах, обеспечивающих протекание электрохимических реакций окисления, восстановления и образование новых упрочняемых из токопроводящих компонентов, в пределах 1,25-3,5 В при плотностях тока 0,3-0,5 А/м2 и соответствующих скоростях ω1 и ω2, ω1/ω2≈0,01 обеспечивает за 20 мин формирование 1 м2 поверхности толщиной слоя ≈ 5 мм и пористостью до 7%.

Время определено для состава, включающего компоненты, обладающие суперионной проводимостью и являющиеся упрочнителями данной торкретной массы.

Для повышения технической эффективности способа количество электродов увеличивается, или увеличивают поверхность катода, или меняют материал катода и анода.

Переключатели П1 и П2 включают систему преобразователя 22 «ток - напряжение» и инвертора 21, обеспечивая токовые режимы электрохимических превращений в торкретном слое. Настройка преобразователя частот 20 обеспечивает время контакта катода 4 с торкретной массой на локальном участке, и механическое ее упрочнение за счет разных направлений вращения катода 4 и рычага 19.

Материал анода и катода, входящих в электрохимическую ячейку, может быть любым (Cu, Al, Pt и т.д.), используется тот, который отвечает задаче структурообразования, ее прочности, огнеупорности и адгезионных свойств.

Пример

Осуществлен на составе торкретной массы:

Na2O17Al2O3 - 15-14%

ZrO2 - 1-3% фракция менее 0,01 мм

CaO - 3,5-2%

Na2SiO3·9H2O - 6-7%

SiO2 - 60-63% фракция 0,3 мм

Алюмофосфатная связка - 1-2%

H2O - остальное

Кварцевый песок SiO2 смешивают с Na2O17Al2O3 (β-глиноземом) в конусных смесителях, добавляя последовательно ZrO2, CaO, Na2SiO3·9H2O, алюмофосфатную связку, порообразователь и H2O, до концентрации ≈13,5%. Смесь в состоянии формуемости (исключение гравитации) наносят на фольгу, которая размещена по контуру емкости и закреплена в верхней части на шине емкости (ковша) ⌀ 600 мм, в центр его помещают стойку 6, с закрепленным на ней вращающимся электродом 4 (катодом) диаметром ⌀ 100 мм, высотой 100 мм. Соотношение поверхностей анода и катода 6:1. Давление на торкретную смесь в процессе формообразования структуры колебалось от 10,2·10-2 до 25,5·10 Па. Анод и катод выполнены из Al. Анод - перфорированная фольга - 0,2 мм, катод - пористый листовой алюминий толщиной - 0,3 мм (площадь анода Fa=l,884 м2, катода Fк=0,0314 м2). Скорости вращения ω1=1 об/мин; ω2=100 об/мин; ω1/ω2=0,01. Токовые режимы, напряжение на электрохимическую ячейку 3,5 B. Ток на аноде 0,35 А/м2.

Время достижения эффекта по структуре, механической прочности и огнеупорности для торкретного слоя толщиной 5 мм составляет 38 мин. Остаточное количество H2O<0,01%.

Удаление гидративной и адсорбционной влаги и фиксация структуры осуществлялись при температуре 1100°C со скоростями нагрева 30 град/ч. При этом прочность составляет до 26 МПа (на сжатие) и пористость ≈7%, что достаточно для показателей огнеупорности, способность выдерживать тепловые удары торкретным слоем.

Предлагаемый способ обеспечивает получение необходимого по структуре, а следовательно, и по свойствам, равнопрочного монолитного рабочего слоя (21-26 МПа) толщиной 4-5 мм при возможности обработки, в том числе, и фасонных поверхностей (управляемость процессом).

Имеется возможность организации рабочего слоя с абсолютной инертностью к жидкому металлу. Процесс электрохимически-механического торкетирования обеспечивает одновременно формирование структуры, ее упрочнение, снижает время обжига.

Все эти меры увеличивают КПД технологических емкостей на 9-12%.

Количество теплосмен увеличивается на 10%.

Проведенный анализ аналогов показывает, что предполагаемое изобретение соответствует критерию «новизна», полученные результаты испытаний свидетельствуют о соответствии критерию «изобретательский уровень», а проведенные эксперименты подтверждают промышленную применимость способа.