Результат интеллектуальной деятельности: СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области технологии машиностроения, а именно к комбинированным способам поверхностного упрочнения деталей, и может быть использовано при изготовлении деталей, работающих в условиях изнашивания и знакопеременных нагрузок, преимущественно имеющих форму тел вращения.

Известен способ ультразвуковой упрочняюще-чистовой обработки, который проводят деформирующими элементами в виде тел вращения, свободно установленными по торцу волновода [1].

Недостатком этого способа является недостаточная толщина упрочненного слоя, при этом не обеспечивается равномерное распределение микротвердости вглубь детали.

Наиболее близким к заявляемому способу по технической сущности является принятое в качестве прототипа устройство, в котором реализуется способ упрочнения металлических поверхностей, при котором на вращающуюся деталь воздействуют деформирующим элементом, установленным с возможностью возвратно-поступательного перемещения вдоль его оси [2].

Недостатком известного способа является недостаточная толщина упрочненного слоя при сравнительно небольшом увеличении микротвердости.

Технической задачей, решаемой настоящим изобретением, является значительное увеличение толщины упрочненного слоя с повышением микротвердости.

Решение поставленной технической задачи достигается за счет того, что в способе упрочнения поверхностного слоя стальных деталей, заключающемся в поверхностно-пластическом деформировании при воздействии на деталь ультразвуковым инструментом при частоте f=19-22 кГц и амплитуде ξm=2-20 мкм акустических колебаний и

усилием прижима инструмента 25-100 H, согласно изобретению процесс упрочнения проводят комплексно в два этапа, причем на первом этапе осуществляют низкотемпературное азотирование, а затем на втором этапе проводят поверхностно-пластическое деформирование.

На решение поставленной технической задачи направлено также то, что низкотемпературное азотирование осуществляют при нагреве деталей до Т=500-520°C с выдержкой в течение 1 часа в среде 50% аммиака и 50% воздуха и последующим охлаждением.

Решение поставленной технической задачи достигается благодаря тому, что образовавшийся на этапе низкотемпературного азотирования слой в виде монолита керамики нитрида железа и расположенный под ним твердый раствор этих керамик в α-Fe на втором этапе допускает пластическое деформирование ультразвуковым инструментом без каких-либо заметных нарушений его целостности, поскольку обладает требуемой пластичностью для увеличения твердости.

Способ упрочнения поверхностного слоя стальных деталей заключается в поверхностно-пластическом деформировании при воздействии на деталь ультразвуковым инструментом при частоте f=19-22 кГц и амплитуде ξm=2-20 мкм акустических колебаний и усилием прижима инструмента 25-100 H. При этом процесс упрочнения проводят комплексно в два этапа, причем на первом этапе осуществляют низкотемпературное азотирование, а затем на втором этапе проводят поверхностно-пластическое деформирование. Процесс низкотемпературного азотирования ведут известным способом при нагреве деталей до T=500-520°C с выдержкой в течение 1 часа в среде 50% аммиака и 50% воздуха и последующим охлаждением [3].

Таким образом, способ упрочнения поверхностного слоя стальных деталей является комбинированным и включает в себя два основных этапа:

1. низкотемпературное азотирование в среде аммиака и воздуха;

2. ультразвуковое поверхностно-пластическое деформирование.

Предлагаемый способ реализуется следующим образом.

На первом этапе осуществляют низкотемпературное азотирование при нагреве деталей до Т=500-520°C с выдержкой в течение 1 часа в среде 50% аммиака и 50% воздуха при последующем охлаждении деталей в насыщенной среде 50% аммиака и 50% воздуха. На втором этапе проводят поверхностно-пластическое деформирование охлажденных деталей при воздействии на деталь ультразвуковым инструментом при частоте f=19-22 кГц и амплитуде ξm=2-20 мкм акустических колебаний и усилием прижима инструмента 25-100 H.

Для сравнения заявляемого способа с прототипом были проведены исследования стальных деталей - образцов из стали 3. Цилиндрические образцы диаметром 10 мм и высотой 20 мм в зависимости от принятого плана исследования подвергались только химико-термической обработке (азотированию), только ультразвуковому деформированию или последовательно азотированию, а затем поверхностному пластическому деформированию ультразвуковым инструментом.

Поверхностный слой, образовавшийся в результате азотирования, в виде монолита керамики нитрида железа и расположенный под ним твердый раствор этих керамик в α-Fe, деформирован в результате последующего поверхностного пластического деформирования ультразвуковым инструментом с одновременным ростом микротвердости. При этом нарушений в поверхностном слое с увеличением глубины не наблюдается.

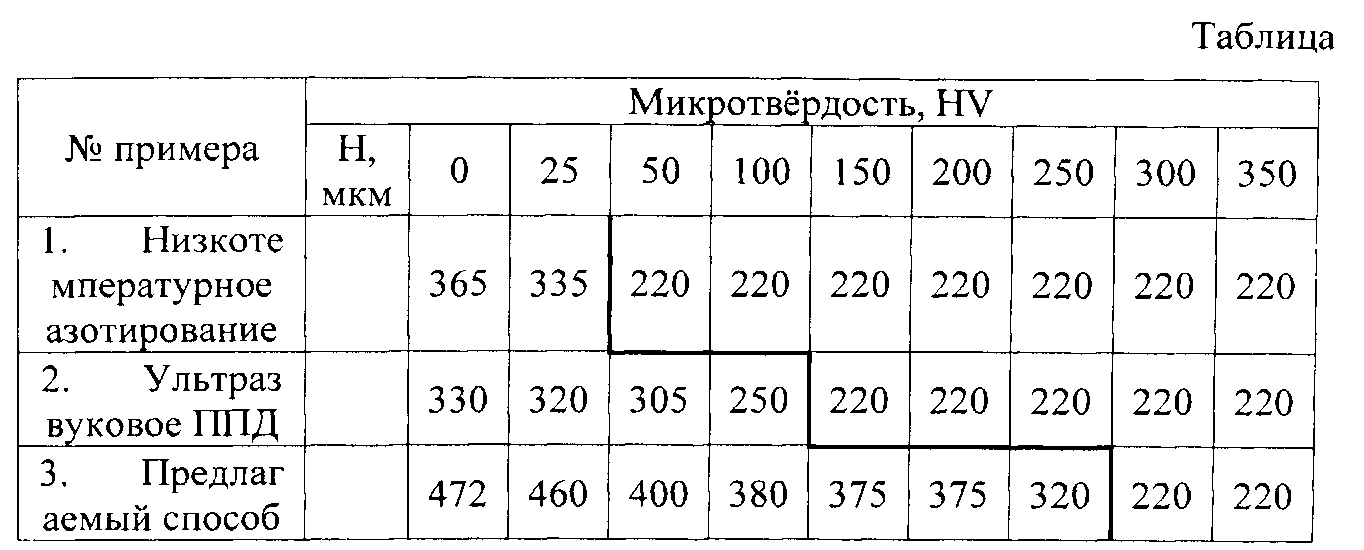

Результаты сравнительной оценки методов приведены в таблице.

Из таблицы видно, что в процессе низкотемпературного азотирования получен поверхностный слой толщиной до 25 мкм и микротвердостью 335 HV, который представляет собой монолит из керамики (70% Fe4N+30% Fe3O4), под монолитом - твердый раствор этих же керамик в α-Fe. Микротвердость на поверхности деталей после низкотемпературного азотирования возросла до 365 HV, причем с увеличением глубины она монотонно уменьшается вплоть до исходного значения Нµ=:220 HV при глубине 50 мкм.

Ультразвуковое поверхностно-пластическое деформирование позволило получить поверхностный слой толщиной до 50 мкм и микротвердостью 305 HV. Твердость на поверхности после поверхностно-пластического деформирования возросла до 330 HV, с увеличением глубины она монотонно уменьшается вплоть до исходного значения Hµ=220 HV при глубине 150 мкм.

Из таблицы также видно, что после комплексной обработки (низкотемпературное азотирование и последующее ультразвуковое поверхностно-пластическое деформирование) твердость образцов на поверхности возрастает до Hµ=472 HV. Одновременно с увеличением твердости на поверхности увеличивается и глубина упрочненного слоя до 300 мкм.

Благодаря комплексному проведению упрочнения стальных деталей, включающему на втором этапе ультразвуковое поверхностно-пластическое деформирование, становится возможным повысить микротвердость поверхностного слоя, полученного после азотирования на первом этапе и состоящего из монолита керамик за счет изменения структуры и форма зерен металла под действием деформаций. При этом наличие монолита высокой твердости и твердого раствора этих керамик в α-Fe позволяет увеличить глубину металла, подвергающегося активному воздействию эффектов от ультразвукового поверхностно-пластического деформирования до 250 мкм, что, в свою очередь, позволяет значительно повысить такие эксплуатационные характеристики как износостойкость, предел выносливости и коррозионная стойкость.

Таким образом, способ упрочнения поверхностного слоя стальных деталей ультразвуковым инструментом в комплексе с предварительным низкотемпературным азотированием обеспечивает значительное увеличение толщины упрочненного слоя с повышением микротвердости.

Источники информации

1. Патент СССР №1199598, МПК B24B 39/04, опубл. 1983 г.

2. Патент СССР №1192952, МПК B24B 39/04, опубл. 1983 г. (прототип).

3. Ю.М. Лахтин, Б.Н. Арзамасов. Химико-термическая обработка металлов. М.: Металлургия, 1985, с. 141-153.