Результат интеллектуальной деятельности: СПОСОБ ДЛЯ СЖИЖЕНИЯ ТОПОЧНОГО ГАЗА ОТ СЖИГАТЕЛЬНЫХ УСТАНОВОК

Вид РИД

Изобретение

Изобретение относится к способу и устройству для сжижения CO2, который содержится в топочных газах, образующихся в процессах горения, например сжигающей ископаемое топливо паровой электростанции. Давно уже известно сжижение CO2 из топочного газа с использованием криогенных способов.

В большинстве криогенных способов производства жидкого CO2 из газообразных продуктов сгорания используют традиционные схемы разделения, включающие две или более ступеней разделения. Эти устройства для сжижения CO2 являются относительно простыми и работают без проблем. Один основной недостаток этих устройств представляет собой их высокую потребность в энергии, что производит отрицательное воздействие на эффективность электростанции.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ и устройство для сжижения CO2, содержащегося в топочном газе, чтобы работать с пониженной потребностью в энергии и, таким образом, увеличивать чистую эффективность электростанции. Следующая задача настоящего изобретения заключается в том, чтобы повышать чистоту сжиженного CO2 способом, не увеличивающим потребности в энергии.

В то же время способ должен быть простым, насколько это возможно, и обеспечивающим легкость управления устройством, чтобы гарантировать надежную и бесперебойную работу.

Согласно настоящему изобретению, данная задача решается способом по изобретению.

Способ по изобретению уменьшает до минимума потребность в сушке топочного газа с помощью специального сушильного устройства (например, адсорбционной сушилки) перед поступлением в криогенный процесс. Соответственно, сокращается потребление энергии в процессе работы и необходимость обслуживания сушильного устройства.

Следующий преимущественный вариант осуществления заявленного изобретения включает первый теплообменник и первый барабанный сепаратор в первой ступени разделения, где первый теплообменник охлаждают расширяющимся CO2 из первого барабанного сепаратора. Этот способ производит в качестве продукта жидкий CO2 на первом уровне высокого давления, таким образом сводя до минимума требуемое сжатие.

Следующий преимущественный вариант осуществления заявленного изобретения включает второй теплообменник и второй барабанный сепаратор во второй ступени разделения, где второй теплообменник охлаждают расширяющимся CO2 из второго барабанного сепаратора. Этот способ обеспечивает достижение требуемого выхода CO2, сохраняя при этом конечное качество CO2 на высоком уровне чистоты, составляющем более 95% об.

При использовании второго теплообменника и стриппера CO2 во второй ступени разделения поток жидкого CO2 из первой ступени разделения поступает непосредственно в стриппер CO2, и поток CO2 из первой ступени разделения поступает в стриппер CO2 через второй теплообменник. Этот способ позволяет производить высококачественный CO2, чистота которого составляет более чем 99% об. Если жидкий CO2 в стриппере CO2 кипятят ребойлером и из верхней части стриппера CO2 отходящий газ выделяют, расширяют в регулирующем давление клапане и используют в ступенях разделения для целей охлаждения, можно сократить потребность в энергии на дополнительное охлаждение.

Способ по изобретению предлагает в качестве продукта жидкий CO2 на первом уровне повышенного давления, таким образом сводя к минимуму необходимость сжатия.

Способ по изобретению предусматривает открытую систему охлаждения и тем самым исключает устройство отдельного охлаждающего блока. Это повышает энергетическую эффективность и снижает расходы на сооружение установки сжижения CO2.

Путем сбора жидкого CO2 из ребойлера и из стриппера CO2 в буферном барабане сводится до минимума необходимость сжатия впоследствии испаряемого CO2. Эти преимущества может также обеспечивать способ по изобретению.

Если часть жидкого CO2 выводить из буферного барабана или стриппера CO2 и перекачивать вторым продуктовым насосом на нагнетательную сторону второго компрессора или сторону всасывания первого продуктового насоса, можно обеспечить дополнительное сокращение потребности в сжатии.

Способ по изобретению предусматривает, что топочный газ сжимают в первом компрессоре, охлаждают в первом охладителе и/или сушат в сушилке перед поступлением в первую ступень разделения, уменьшая потребление энергии в процессе работы и обслуживания сушильного устройства.

Если отходящий газ с последней ступени разделения расширяется приблизительно до 17 бар (1,7 МПа), в результате чего температура составляет приблизительно -54°C перед поступлением в теплообменник последней ступени разделения, можно сводить до минимума необходимость сжатия топочного газа, избегая при этом образования сухого льда.

Следующие чертежи представляют несколько вариантов осуществления заявленного изобретения.

На чертежах показано:

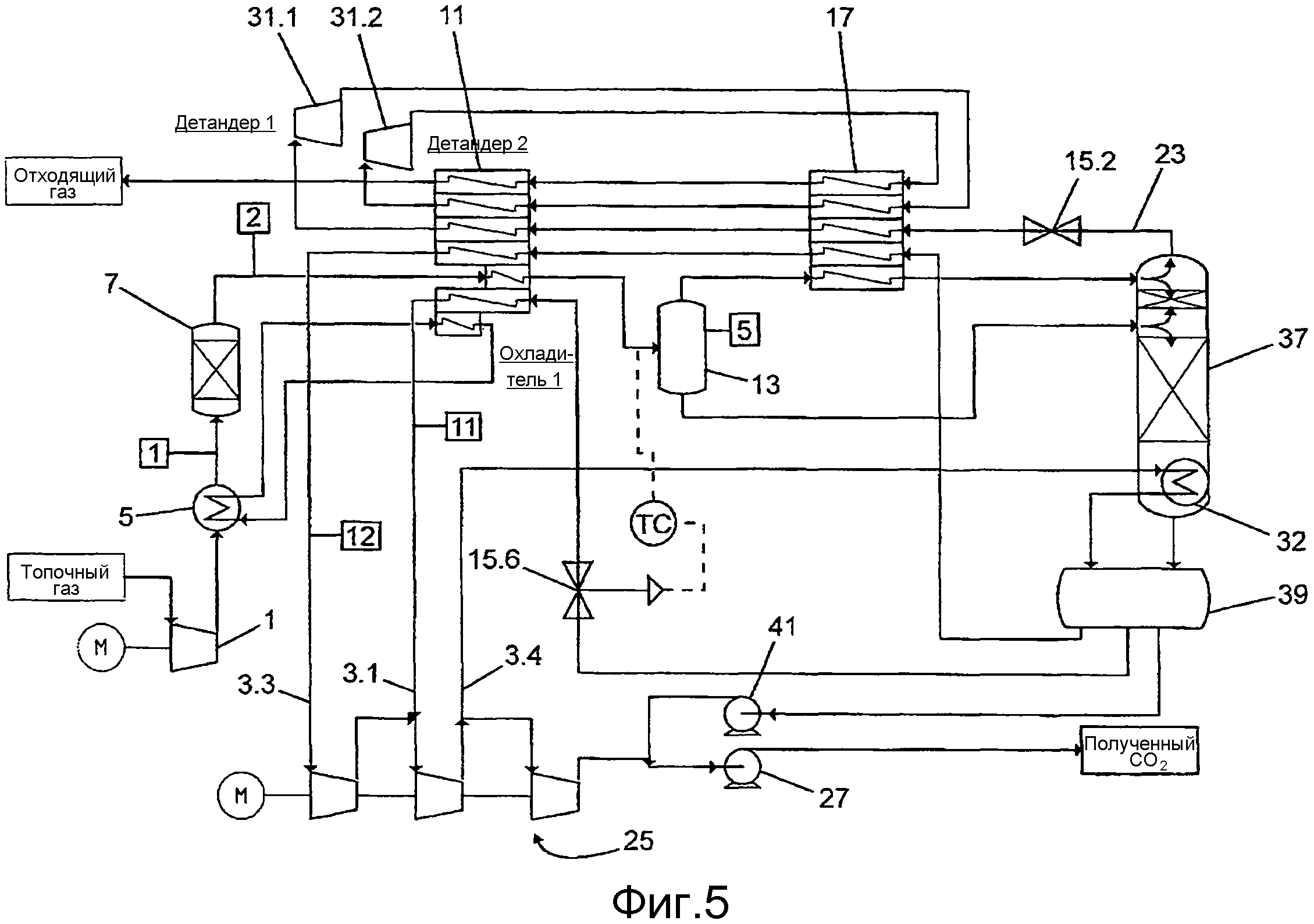

фиг.1 - первый вариант осуществления заявленного изобретения,

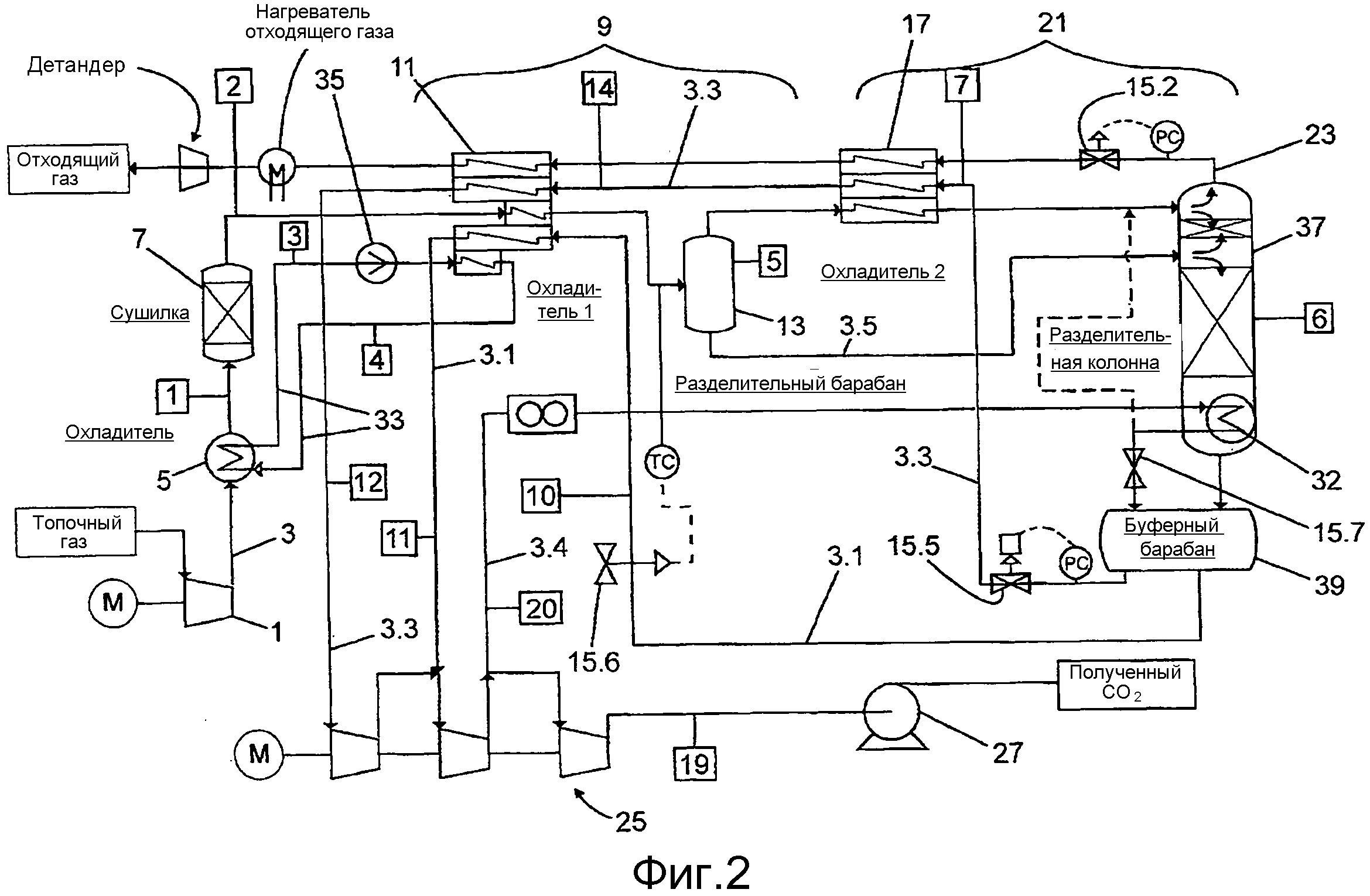

фиг.2 - второй вариант осуществления заявленного изобретения, включающий разделительную колонну и открытую систему охлаждения,

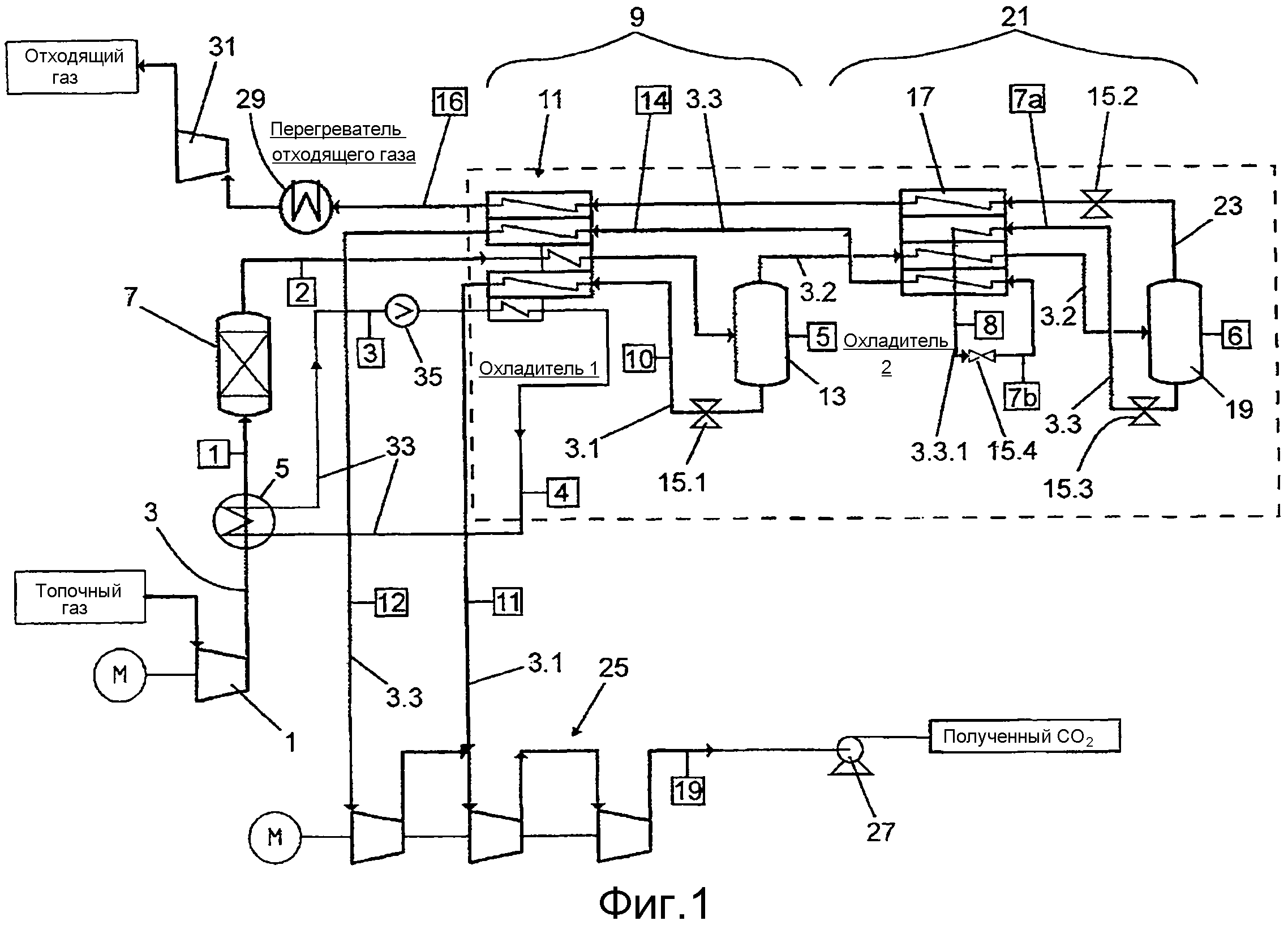

фиг.3 - третий вариант осуществления заявленного изобретения, включающий второй продуктовый насос для сжиженного CO2,

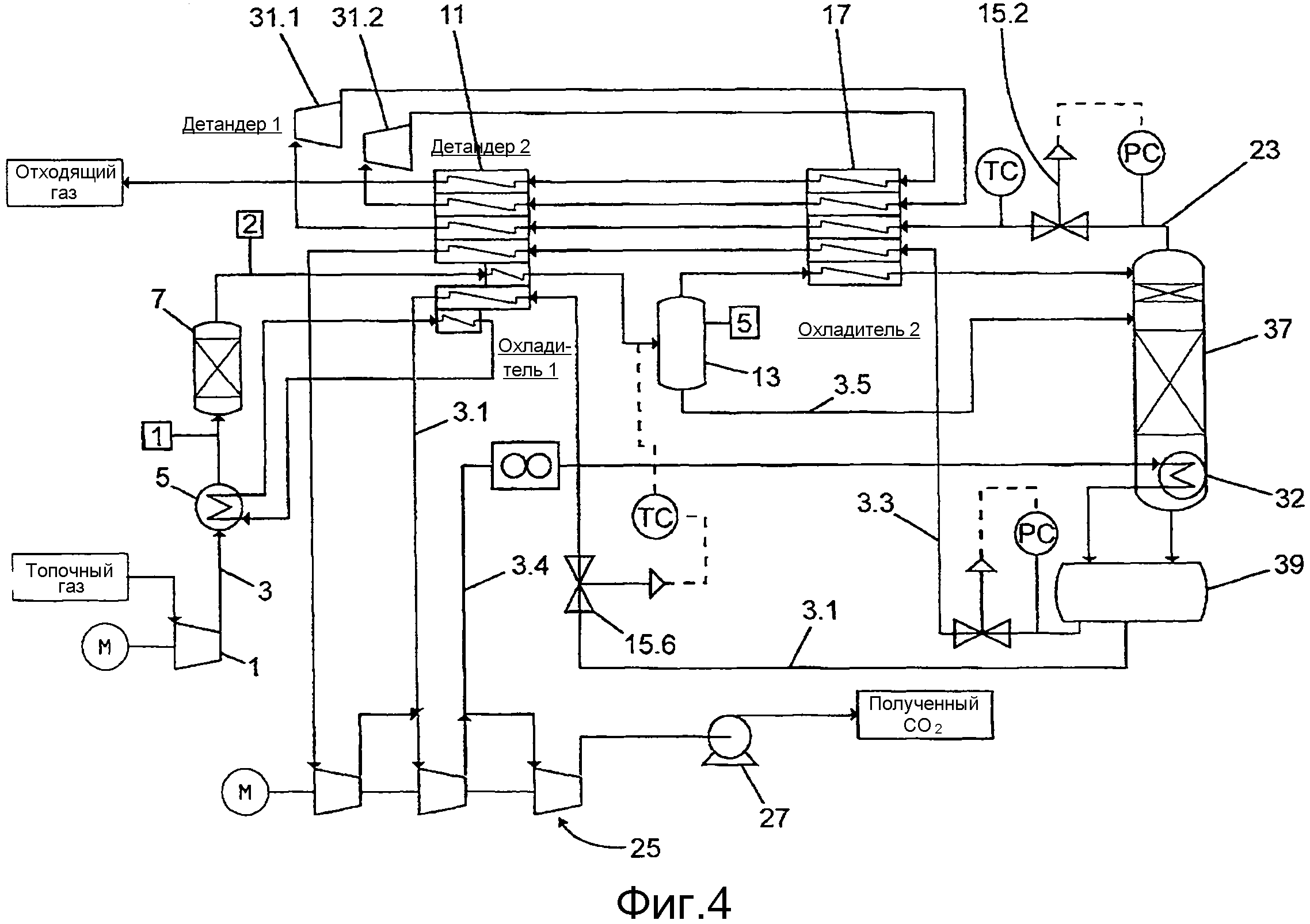

фиг.4 - четвертый вариант осуществления заявленного изобретения с двухступенчатым режимом расширения отходящего газа с использованием двух турбодетандеров, и

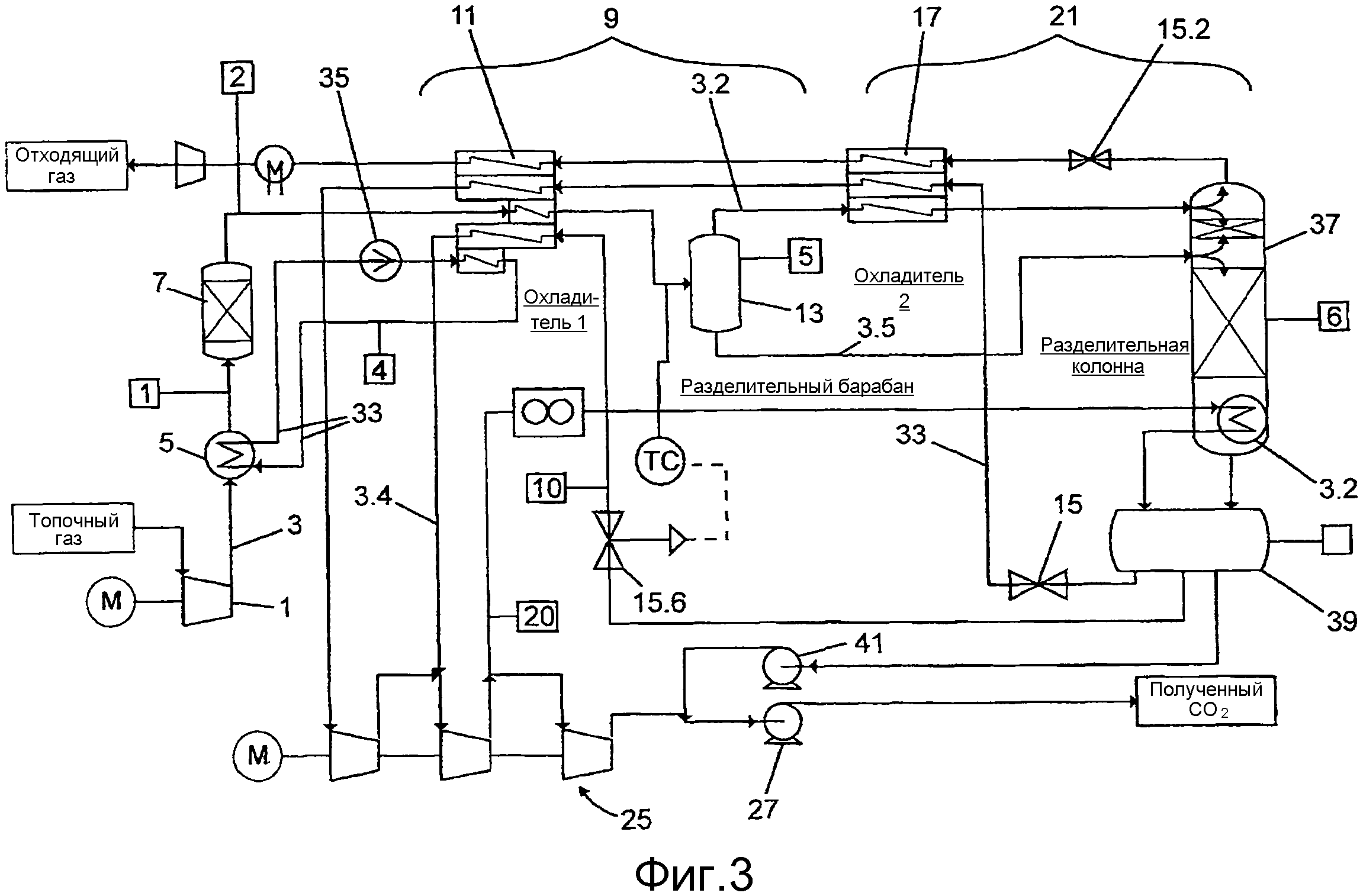

фиг.5 - пятый вариант осуществления заявленного изобретения.

Технологическое описание

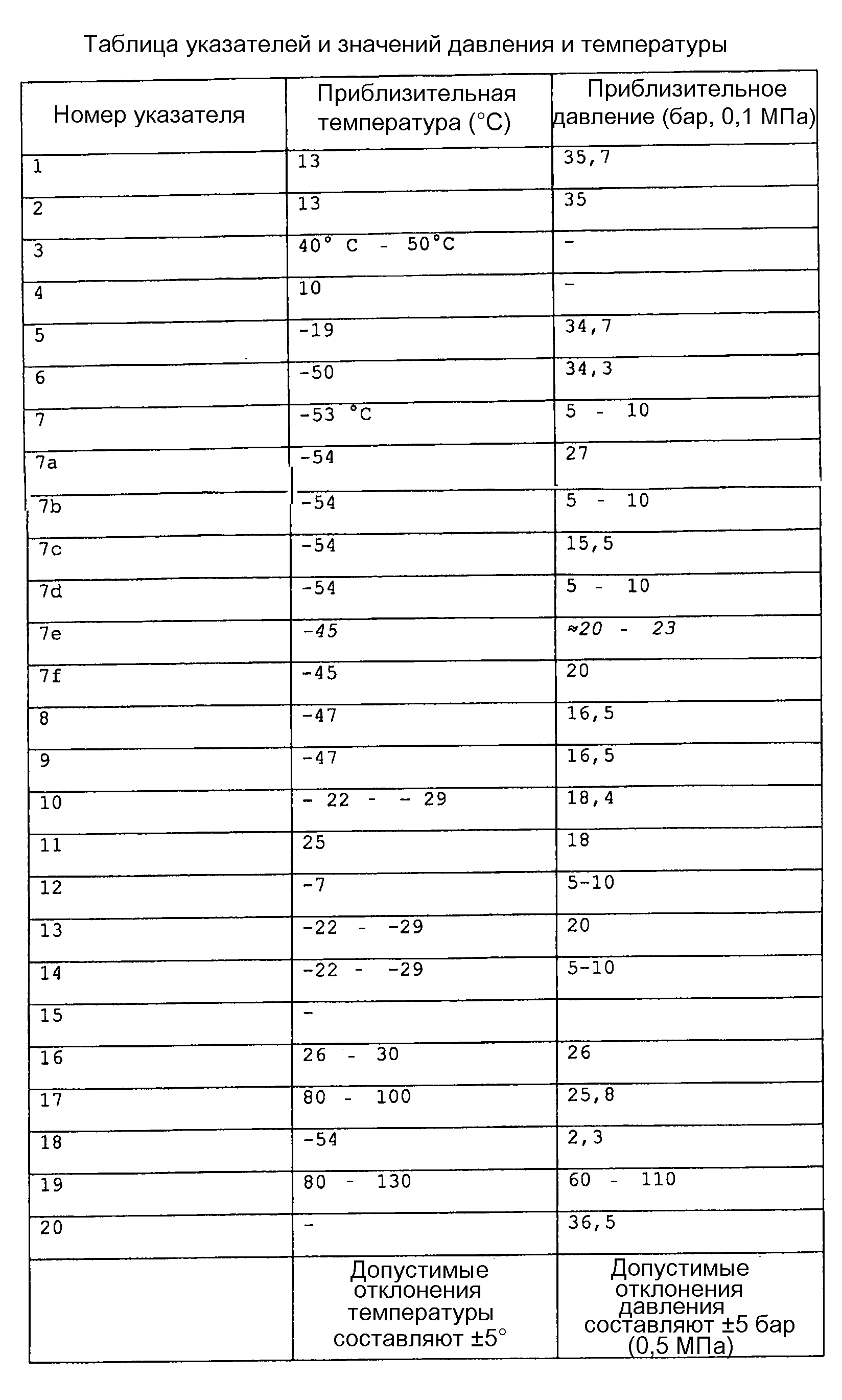

На чертежах значения температуры и давления в различных точках потока топочного газа, а также потока CO2 обозначены так называемыми указателями. Значения температуры и давления, относящиеся к каждому указателю, приведены далее в таблице. Для специалиста в данной области техники очевидно, что эти значения температуры и давления представляют собой пример. Они могут изменяться в зависимости от состава топочного газа, температуры окружающей среды и требуемой чистоты жидкого CO2.

На фиг.1 первый вариант осуществления заявленного изобретения представлен в виде блок-схемы. Как можно видеть на фиг.1, в первом компрессоре 1 топочный газ сжимают. Первый компрессор 1 может выполнять многоступенчатый процесс сжатия, причем охладители и сепараторы воды установлены между всеми ступенями сжатия (не показаны на чертеже), отделяющими основную массу водяного пара в виде воды от топочного газа 3.

После выхода из первого компрессора 1 топочный газ 3 имеет температуру, значительно превышающего температуру окружающей среды, и его затем охлаждают до приблизительно 13°C первым охладителем 5. Давление составляет приблизительно 35,7 бар (3,57 МПа) (см. указатель 1).

Между первым компрессором 1 и первым охладителем 5 топочный газ необходимо очищать от ртути, которая может конденсироваться и определенно разрушать паянные алюминием теплообменники 11 и 17. Отделение ртути можно осуществлять в ртутном адсорбере с неподвижным слоем (не показан на чертежах).

Влагу, которая все еще содержится в потоке топочного газа 3, отделяют, используя подходящий способ сушки, например адсорбционную сушку в сушилке 7, и затем направляют на первую ступень 9 разделения. Эта первая ступень 9 разделения включает первый теплообменник 11 и первый барабанный сепаратор 13. Первый теплообменник 11 служит для охлаждения потока 3 топочного газа. В результате этого охлаждения происходит частичная конденсация CO2, содержащегося в потоке 3 топочного газа. Соответственно, поток 3 топочного газа поступает в первый барабанный сепаратор 13 в виде двухфазной смеси газа и жидкости. В первом барабанном сепараторе 13 жидкая фаза и газовая фаза потока 3 топочного газа разделяются главным образом под действием силы тяжести. В первом барабанном сепараторе 13 давление составляет приблизительно 34,7 бар (3,47 МПа), и температура составляет -19°C (см. указатель 5).

На дне первого барабанного сепаратора 13 жидкий CO2 (см. номер 3.1) отделяют и с помощью первого уменьшающего давление клапана 15.1 расширяют до давления, составляющего приблизительно 18,4 бар (1,84 МПа). Расширение в первом уменьшающем давление клапане 15.1 приводит к температуре CO2 от -22°C до -29°C (см. указатель 10). Этот поток 3.1 CO2 охлаждает поток 3 топочного газа в первом теплообменнике 11. В результате поток 3.1 CO2 испаряется. На выходе первого теплообменника 11 у потока 3.1 CO2 температура составляет приблизительно +25°C, и давление составляет приблизительно 18 бар (1,8 МПа) (см. указатель 11). Этот поток 3.1 CO2 направляют на вторую ступень второго компрессора 25.

Второй поток 3.2 топочного газа выделяют из верхней части первого барабанного сепаратора 13 в газообразном состоянии и затем охлаждают во втором теплообменнике 17 и частично конденсируют. После прохождения второго теплообменника 17 второй поток 3.2 представляет собой двухфазную смесь и поступает во второй барабанный сепаратор 19. Второй теплообменник 17 и второй барабанный сепаратор 19 представляют собой основные компоненты второй ступени 21 разделения.

Во втором барабанном сепараторе 19 под действием силы тяжести снова происходит разделение жидкой фазы и газовой фазы второго потока 3.2. Во втором барабанном сепараторе 19 давление составляет приблизительно 34,3 бар (3,43 МПа), и температура составляет приблизительно -50°C (см. указатель 6).

Газовую фазу во втором барабанном сепараторе 19, так называемый отходящий газ 23, выделяют из верхней части второго барабанного сепаратора 19, расширяют приблизительно до 17 бар (1,7 МПа) во втором уменьшающем давление клапане 15.2 таким образом, что он охлаждается приблизительно до -54°C. Отходящий газ 23 проходит через второй теплообменник 17, в результате чего охлаждается и частично конденсируется топочный газ 3.2.

В нижней части второго барабанного сепаратора 19 жидкий поток 3.3 CO2 выделяют и расширяют приблизительно до 17 бар (1,7 МПа) в третьем уменьшающем давление клапане 15.3 таким образом, что он достигает температуры -54°C (см. указатель 7a).

Поток 3.3 CO2 также поступает во второй теплообменник 17. Во втором теплообменнике 17 часть жидкого CO2 3.3 испаряется, и поток 3.3 выделяют из второго теплообменника 17, расширяют до приблизительно 5-10 бар (0,5-1 МПа) в четвертом уменьшающем давление клапане 15.4 таким образом, что достигается температура -54°C (см. указатель 7b), и он снова поступает во второй теплообменник 17.

После прохождения потока 3.3 через второй теплообменник 17 он поступает в первый теплообменник 11. На входе первого теплообменника 11 поток 3.3 имеет давление, составляющее приблизительно от 5 до 10 бар (0,5-1 МПа), и температуру от -22°C до -29°C (см. указатель 14).

Частичный поток 3.3 принимает тепло в первом теплообменнике 11 таким образом, что на выходе из него температура потока составляет приблизительно -7°C при давлении, составляющем приблизительно от 5 до 10 бар (0,5-1 МПа). Третий частичный поток 3.3 направляют на первую ступень сжатия второго компрессора 25 и сжимают приблизительно до 18 бар (1,8 МПа).

Затем поток 3.1 сжатого CO2 поступает на вторую ступень многоступенчатого компрессора 25, представленного на фиг.1.

Промежуточный охладитель между различными ступенями второго компрессора 25 и заключительный охладитель для сжатого CO2 не представлены на фиг.1-5.

На выходе второго компрессора 25 сжатый CO2 имеет давление от 60 бар (6 МПа) до 110 бар (11 МПа) и температуру от 80°C до 130°C (см. указатель 19). Затем в заключительном охладителе, который не представлен на чертежах, CO2 охлаждают до температуры окружающей среды.

Если это необходимо, CO2 можно направлять непосредственно в трубопровод или сжижать и направлять из первого продуктового насоса 27, например, в трубопровод CO2 (не показан на чертежах). Первый продуктовый насос 27 повышает давление жидкого CO2 до давления внутри трубопровода CO2, которое может составлять приблизительно 120 бар (12 МПа).

Возвращаясь к отходящему газу 23, который выделяют из верхней части второго барабанного сепаратора 19, можно видеть, что отходящий газ 23 проходит через второй регулирующий давление клапан 15.2, второй теплообменник 17 и первый теплообменник 11, в результате чего он принимает тепло от потока 3 топочного газа. На выходе первого теплообменника 11 отходящий газ 23 имеет температуру, составляющую приблизительно от 26°C до 30°C, при давлении, составляющем приблизительно 26 бар (2,6 МПа) (см. указатель 16).

Для максимального повышения возврата энергии отходящий газ 23 перегревают в перегревателе 29 отходящего газа и затем направляют в турбодетандер 31 или любой другой детандер. В детандере механическая энергия восстанавливается, и после этого отходящий газ 23 выходит в окружающую среду при давлении, приблизительно соответствующем давлению окружающей среды.

Для целей охлаждения первый охладитель 5 соединен через трубы 33 и насос 35 охлажденной воды с первым теплообменником 11. Внутри труб 33 течет смесь воды и гликоля, питая первый охладитель 5 охлажденной водой (см. указатели 3 и 4).

Вода, которая замораживается в установленном ниже по потоку охлаждающем оборудовании, отделяется от исходного газа, например, путем адсорбции в сушилке 7. Чтобы сократить до минимума требуемую в таком случае массу влагопоглотителя в сушилке 7, топочный газ охлаждают в первом охладителе 5 приблизительно до 13°C, используя смесь гликоля и воды, охлажденную в первом теплообменнике 11 охладителя 1. Контур смеси гликоля и воды включает насос 35 охлажденной воды.

Смесь гликоля и воды из первого охладителя 5, имеющую температуру, которая составляет приблизительно 40-50°C (см. указатель 3), перекачивают в воздушный или водяной теплообменник (не показан на чертежах) и охлаждают до температуры окружающей среды. Охлажденную смесь гликоля и воды затем направляют в первый теплообменник 11 для охлаждения, используя потоки продукта и отходящего газа 3.1, 3.2 и 23.

Выходя из первого теплообменника 11, охлажденная смесь гликоля и воды, температура которой составляет приблизительно 10°C (см. указатель 4), возвращается в первый охладитель 1. Регулирование температуры выпуска охлажденной смеси гликоля и воды можно каскадно включать на регулятор потока в контуре. Нагрузку первого охладителя 5 регулируют посредством температуры поступающей смеси гликоля и воды.

Питание первого охладителя 5 от первого теплообменника 11 имеет некоторые преимущества; прежде всего, топочный газ можно охлаждать приблизительно до 10°C, что обеспечивает эффективный процесс сушки в сушилке 7.

Возникновение трещины трубы первого охладителя 5 или протечки топочного газа в контур смеси гликоля и воды можно легко обнаружить, и это не наносит немедленного вреда первому теплообменнику 11. Наконец, эта конфигурация является весьма энергоэкономичной, уменьшая потребление энергии всего процесса.

После отделения сконденсированной воды в сепараторе топочного газа (не показан на чертежах) между первым охладителем 5 и сушилкой 7, который отделяет основную массу воды, что позволяет оставаться достаточно далеко от условий образования гидратов, топочный газ сушат в сушилке 7 топочного газа.

Чтобы предотвратить закупоривание теплообменников 11, 17 и отложение твердых веществ в охлаждающей секции, а именно в первом охладителе 5, можно предусмотреть фильтр (не показан на чертежах) для ограничения размера частиц в топочном газе до приблизительно 1 мкм.

На фиг.2 идентичные компоненты обозначены одинаковыми условными номерами. Описание в отношении фиг.1 применяется соответствующим образом.

Сухой газ из сушилки 7 частично конденсируют в первом теплообменнике 11, используя поток 3.3 продукта и поток 23 отходящего газа, до температуры, составляющей приблизительно -19°C. Полученный жидкий CO2 отделяют в первом барабанном сепараторе 13. Назначение жидкости зависит от требуемого качества продукта. Для процесса типа добычи нефти с искусственным поддержанием энергии пласта или с искусственным изменением физико-химических свойств нефти (EOR) жидкость из первого барабанного сепаратора 13 направляют в колонну стриппера 37 CO2 на промежуточном уровне подачи, в то время как в режиме засоленного водоносного горизонта (SA) жидкость направляют непосредственно в поток нижней фракции стриппера 37 CO2. Вторая альтернатива не представлена на чертежах.

Пар 3.2, отводимый из верхней части первого барабанного сепаратора 13, затем конденсируют во втором теплообменнике 17, используя поток 3.3 продукта и поток 23 отходящего газа, перед направлением в качестве орошающей фракции в верхнюю часть стриппера 37 CO2.

Давление в системе выбирают таким образом, что возможна конденсация пара при одновременном сохранении достаточно большого промежутка до температур сублимации и плавления CO2.

Стриппер 37 CO2 состоит из колонны с ребойлером 32 и может включать дополнительный ребойлер (не показан на чертежах). Для такой конфигурации не требуется никакая система конденсации верхней фракции.

Поток, поступающий в стриппер 37 CO2, предварительно охлаждают. Это исключает необходимость отдельной системы конденсации верхней фракции и орошения. Предварительное охлаждение исходного материала обеспечивает достаточную конденсацию CO2 в стриппере 37 CO2 для создания требуемого извлечения CO2. Если это необходимо, поток CO2 можно получать из возвратной линии бойлера 32, чтобы увеличивать суммарное орошение (не показано на чертежах). Качество/чистоту CO2 поддерживают в заданных пределах путем регулирования нагрузок ребойлера 32 и необязательного дополнительного ребойлера.

Давление в стриппере 37 CO2 регулируют скоростью потока пара, отводимого из верхней части. Поскольку резкое снижение давления отходящего газа 23 от приблизительно 32 бар (3,2 МПа) в верхней части стриппера 37 CO2 до условий вытяжной трубы приводит к охлаждению до температуры -90°C, установлена каскадная система (см. фиг.4 и 5). Это позволяет сохранять температуру отходящего газа 23 на достаточно высоком уровне. На фиг.2 представлен только один уменьшающий давление клапан 15.2. После прохождения второго и первого теплообменников 17 и 11 отходящий газ 23 можно перегревать в нагревателе отходящего газа (отсутствует условный номер на фиг.2) и детандере для возврата энергии.

Требуемый подвод тепла в ребойлер 32 обеспечивает конденсация хладагента 3.4 CO2 из выпуска второй ступени второго компрессора 25. Этот хладагент 3.4 CO2 протекает после прохождения ребойлера 32 через уменьшающий давление клапан 15.7 в буферный барабан 39.

Нагрузку ребойлера 32 регулируют затоплением стороны хладагента с помощью регулятора уровня. Заданное значение уровня регулируют с помощью каскада анализатора CO2. Точка отбора проб расположена в нижней секции колонны стриппера 37 CO2. Полученный в результате жидкий хладагент затем направляют в приемник хладагента или в буферный барабан 39.

Продукт из поддона колонны отводят по двум путям, один на регуляторе уровня и другой на регуляторе потока.

Первый путь полученного из поддона CO2 проходит через регулятор уровня из ребойлера 32 в буферный барабан 39. Необязательный дополнительный ребойлер (не показан на чертежах) можно устанавливать, если жидкость далее частично охлаждают. Это обеспечивает сведение до минимума паровой фракции после резкого уменьшения давления. Частично охлажденную жидкость затем направляют в буферный барабан 39.

Буферный барабан 39 предусмотрен для управления жидкостью, что означает сбор и распределение хладагента в первый теплообменник 11 и/или второй теплообменник 17.

Сжиженный хладагент CO2 из буферного барабана 39 расширяется на различных уровнях (см. указатели 7 и 10).

Соответственно хладагент CO2 поступает на два температурных уровня. Нижний температурный уровень составляет приблизительно -54°C, где давление CO2 резко снижается до 5,8 бар (0,58 МПа) (см. указатель 7) от 7,3 бар (0,73 МПа). Этот полученный CO2 и поток 3.3 низкого давления поступают во второй теплообменник 17.

Второй температурный уровень составляет приблизительно от -22°C до -29°C. Поток хладагента 3.1 высокого давления расширяют с помощью расширительного клапана 15.6 приблизительно до 18 бар (1,8 МПа) (см. указатель 10) и используют в первом теплообменнике 11, чтобы обеспечивать охлаждение.

В первом теплообменнике 11 и втором теплообменнике 17 CO2 поток 3.3 продукта испаряется и поступает, выходя из выпуска первого теплообменника 11 при 3°C, на первую ступень второго компрессора 25. Хладагент 3.1 высокого давления перегревают до приблизительно 26°C в первом теплообменнике 11 (см. указатель 11).

После прохождения поток 3.3 продукта сжимают и сжижают, используя многоступенчатый второй компрессор 25. Поток хладагента 3.1 высокого давления поступает во второй компрессор 25 на вторую ступень.

Полученный пар CO2 3.3, выходящий из первого теплообменника 11, повторно сжимают на третьей ступени компрессора CO2 25.

Нагрузку второго компрессора 25 регулируют посредством регулирования давления всасывания. Чтобы свести до минимума требуемое сжатие, температуру впуска используют в качестве средства регулирования потока хладагента низкого давления.

После первой ступени сжатия и охлаждения поток 3.3 полученного CO2 объединяют с потоком 3.1 хладагента высокого давления из первого теплообменника 11.

Отвод CO2, который требуется для работы ребойлера 32, осуществляют после второй ступени сжатия при давлении, составляющем приблизительно 36,5 бар (3,65 МПа) (см. указатель 20). Это обеспечивает, что температура конденсации приблизительно на 5°C превышает температуру ребойлера. Здесь применяется принцип открытой системы охлаждения. Преимущество этой конфигурации заключается в том, что полученный CO2 не загрязняется в случае протечки или трещины в трубе теплообменника.

Давление на выпуске второй ступени компрессора 25 регулируют с помощью направляющих лопаток на впуске третьей ступени. Откат на регуляторе потока предусмотрен для первой и второй ступеней.

Выпуск третьей ступени второго компрессора 25 можно использовать для нагревания отходящего в вытяжную трубу газа, который подогревают по меньшей мере до 40°C.

Откат на регуляторе потока предусмотрен для третьей ступени.

Выпускное давление третьей ступени составляет предпочтительно ниже 72 бар (7,2 МПа), что также ниже критического давления CO2 (73,773 бар или 7,3773 МПа). Таким образом, возможна докритическая конденсация в последнем водно-воздушном (заключительном) охладителе (не показан на чертежах). Выпускное давление регулируют изменением конденсационной нагрузки водно-воздушного охладителя и сбросом в вытяжную трубу.

Полученный сжиженный CO2 можно направлять в приемник продукта (не показан на чертежах), откуда его можно перекачивать в продуктопровод.

В случае высокой температуры окружающей среды может применяться только сжатие до докритического состояния и охлаждение CO2.

Использование контура смеси воды и гликоля, включающего первый охладитель 5, насос 135 охлажденной воды, первый теплообменник 11 и необходимую систему трубопроводов 33, обеспечивает эффективное охлаждение топочного газа от температур, составляющих приблизительно 60°C, до приблизительно 13°C (см. указатель. 1).

Использование первого теплообменника 11 в качестве теплоотвода для контура смеси воды и гликоля имеет несколько преимуществ. Одно преимущество этой схемы заключается в том, что она обеспечивает очень эффективное охлаждение в отношении достигаемых температур и потребления энергии. Кроме того, можно сводить до минимума размер сушилки.

Второе преимущество, которое могут обеспечивать все варианты осуществления заявленного изобретения, заключается в том, что во всей установке, за исключением контура смеси воды и гликоля, только топочный газ или CO2 используют для осуществления процесса. Это означает, что не требуется использовать никакие опасные или взрывчатые среды, служащие в качестве хладагента, что уменьшает расходы на сооружение и эксплуатацию установки.

Следующее преимущество заключается в том, что в случае неисправности компонентов системы охлаждения CO2 не пострадает качество получаемого CO2. Следующая фиг.3 представляет третий вариант осуществления заявленного изобретения. При сопоставлении фиг.2 и 3 можно видеть, что большинство компонентов и соответствующих трубопроводов являются идентичными. По этой причине описаны только отличия.

Как можно видеть на фиг.3, установлен второй продуктовый насос 41. Этот второй продуктовый насос 41 извлекает из буферного барабана 39 хладагент высокого давления, у которого давление составляет приблизительно 31 бар (3,1 МПа), и повышает давление этого хладагента высокого давления до уровня, составляющего зимой 53 бар (5,3 МПа) и летом максимум 72 бар (7,2 МПа), в зависимости от условий окружающей среды. В худшем случае происходит повышение давления непосредственно до условий трубопровода. Этот уровень давления близок к уровню давления на конце второго компрессора 25, и, таким образом, можно непосредственно передавать хладагент высокого давления, который не требуется для охлаждения, непосредственно из буферного барабана 39 на сторону всасывания первого продуктового насоса 27. Это приводит к значительному уменьшению потребления энергии всей установки и обеспечивает более широкий интервал нагрузок для работы всей установки.

Вариант осуществления, представленный на фиг.4, включает двухступенчатое расширение отходящего газа 23 с помощью первого турбодетандера 31.1 и второго турбодетандера 31.2 для отходящего газа 23. Расширяющийся отходящий газ 23 можно использовать для целей охлаждения в теплообменниках 11 и 17. В этой конфигурации потребление энергии установки можно уменьшать путем двухступенчатого расширения потока отходящего газа 23 и использования механической полезной мощности детандеров 31.1 и/или 31.2 для приведения в действие, например, генератора 1 или компрессоров 25.

Фиг.5 представляет пятый вариант осуществления заявленного изобретения, включающий контур 5, 33, 35 и 11 охлажденной воды, стриппер 37 CO2, второй продуктовый насос 41 и турбодетандеры 31.1 и 31.2 двух ступеней. Этот вариант осуществления высокого уровня включает все отличительные особенности и преимущества вариантов осуществления, представленных на фиг.1-4. Здесь становится очевидным, что отличительные особенности различных вариантов осуществления можно объединять в любом сочетании. Например, можно также исключать контур 5, 33, 35 охлажденной воды и объединять только стриппер 37 CO2, второй продуктовый насос 41 и/или турбодетандеры 31.1 и 31.2 двух ступеней.