Результат интеллектуальной деятельности: СПОСОБ АНАЛИЗА МНОЖЕСТВА ФЕРРОМАГНИТНЫХ ЧАСТИЦ

Вид РИД

Изобретение

Изобретение относится к способу анализа множества ферромагнитных частиц.

Устройство, внутри которого в неком контуре циркулирует текучая среда, может при работе выделять в эту текучую среду металлические или другие частицы. В качестве примера, такое устройство представляет собой двигатель, в частности авиационный двигатель (турбомашину), а контур может, например, представлять собой контур охлаждения или смазывания. Частицы загрязняют текучую среду и должны удаляться из контура. Для этой цели используют установленные в контуре магнитные пробки и/или фильтры, которые задерживают частицы, таким образом, чтобы эти частицы можно было удалять из контура и провести их анализы.

Как правило, эти частицы происходят от различных деталей, составляющих двигатель (или устройство), в результате износа или повреждения деталей. Когда частицы извлечены из контура, очень важно идентифицировать те детали, из которых они происходят, чтобы можно было при необходимости проверить эти детали и заменить их, если это целесообразно.

Таким образом, чтобы установить происхождения частиц, необходимо осуществить анализ каждой из этих частиц.

Этот анализ состоит в определении природы этих частиц (металл, керамика, полимер) и, если это целесообразно, их микроструктуры, чтобы точно идентифицировать те детали, из которых они происходят. В подавляющем большинстве случаев представляют интерес только ферромагнитные частицы, поскольку детали, у которых желательно определить, повреждены или изношены ли они, являются ферромагнитными.

В настоящее время извлекают частицы, захваченные магнитными пробками или фильтрами, а затем некоторые из частиц выбирают случайным образом и анализируют спектрометром (энергодисперсионным спектрометром, или EDS) и сканирующим электронным микроскопом (СЭМ), чтобы определить их химический состав. Учитывая, что частицы имеют размер порядка миллиметра и что они извлекаются в количестве сотен или даже тысяч, только десятки частиц можно проанализировать за разумный период времени и с разумными затратами.

Этот способ имеет следующие недостатки.

Анализируемые частицы обязательно выбирают наугад, поскольку невозможно определить типы металлических сплавов по внешнему виду их поверхности. В большинстве случаев частицы происходят из многочисленных различных деталей и, таким образом, даже не подвергаются анализу. Поэтому существующий способ анализа не позволяет исчерпывающим образом определить категории металлических деталей, которые изношены или повреждены.

Исследование поверхности данной частицы методом СЭМ и спектрометром EDS не позволяет определить металлургическое состояние частицы и, в частности, ее металлургическую историю (предшествующие термические обработки) или ее микроструктурные модификации, и это представляет собой ограничение.

В том случае, когда поверхность частицы отличается от остальной части частицы (например, поскольку частица покрыта инородными телами, происходящими из другой детали в результате трения, или поскольку частица окислена, или поскольку частица происходит из поверхности детали, которую первоначально подвергали поверхностной обработке), исследование поверхности такой частицы методом СЭМ и спектрометром EDS не выявляет природу остальной части частицы, т.е. ее первоначальную природу.

Эти недостатки точности анализа существующим способом уже приводили к тому, что авиационные двигатели разбирали беспредметно и с большими затратами из-за того, что поврежденные детали не были правильно идентифицированы, или приводили к отказам двигателей вследствие того, что дефектная деталь не была заменена своевременно.

Цель изобретения заключается в том, чтобы предложить способ, который позволяет сделать более надежным анализ ферромагнитных частиц, извлеченных фильтрами или магнитными пробками.

Эта цель достигается за счет того, что:

(a) выравнивают частицы этого множества таким образом, что каждая из упомянутых частиц ориентирована практически в одном и том же направлении;

(b) фиксируют частицы данного множества в этом выравнивании;

(c) обнажают внутреннюю область частиц, выровненных таким образом;

(d) определяют природу каждой из частиц и группируют частицы по категориям в зависимости от их природы;

(e) определяют в каждой категории металлургическую структуру и химический состав одной или более из частиц.

Посредством данных действий внутренняя область каждой частицы оказывается обнаженной (открытой) и может быть затем проанализирована непосредственно, в результате чего устраняются затруднения (присутствие поверхностного покрытия или обработка частиц, загрязнение поверхности частиц инородными телами и т.д.), которые искажают результаты анализов в способах согласно уровню техники.

Кроме того, можно подсчитать и проанализировать категории металлических частиц, а также по ассоциации с точностью определить задействованные деталь или детали, из которых происходят некоторые из этих частиц.

Например, на этапе (a) частицы выравнивают, помещая их в магнитное поле в ту область, где силовые линии поля являются параллельными.

Это позволяет легким и воспроизводимым образом выравнивать ферромагнитные частицы в одном и том же направлении, а именно в направлении силовых линий магнитного поля B.

Изобретение становится хорошо понятным, а его преимущества оказываются более очевидными при чтении нижеследующего подробного описания варианта реализации, представленного в качестве неограничительного примера. Описание содержит ссылки на сопровождающие чертежи, на которых:

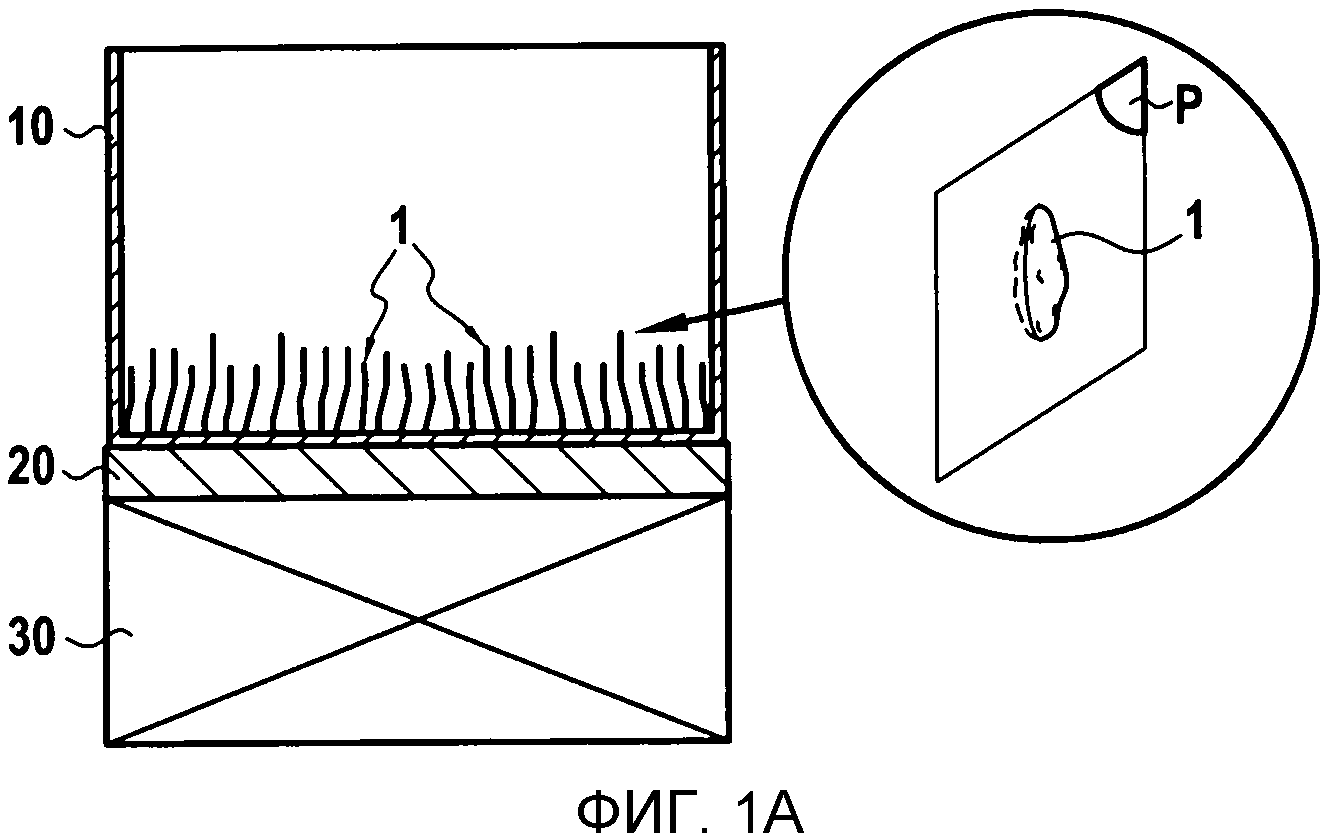

- фигура 1A представляет собой схематическое изображение, иллюстрирующее этап (a) способа по изобретению;

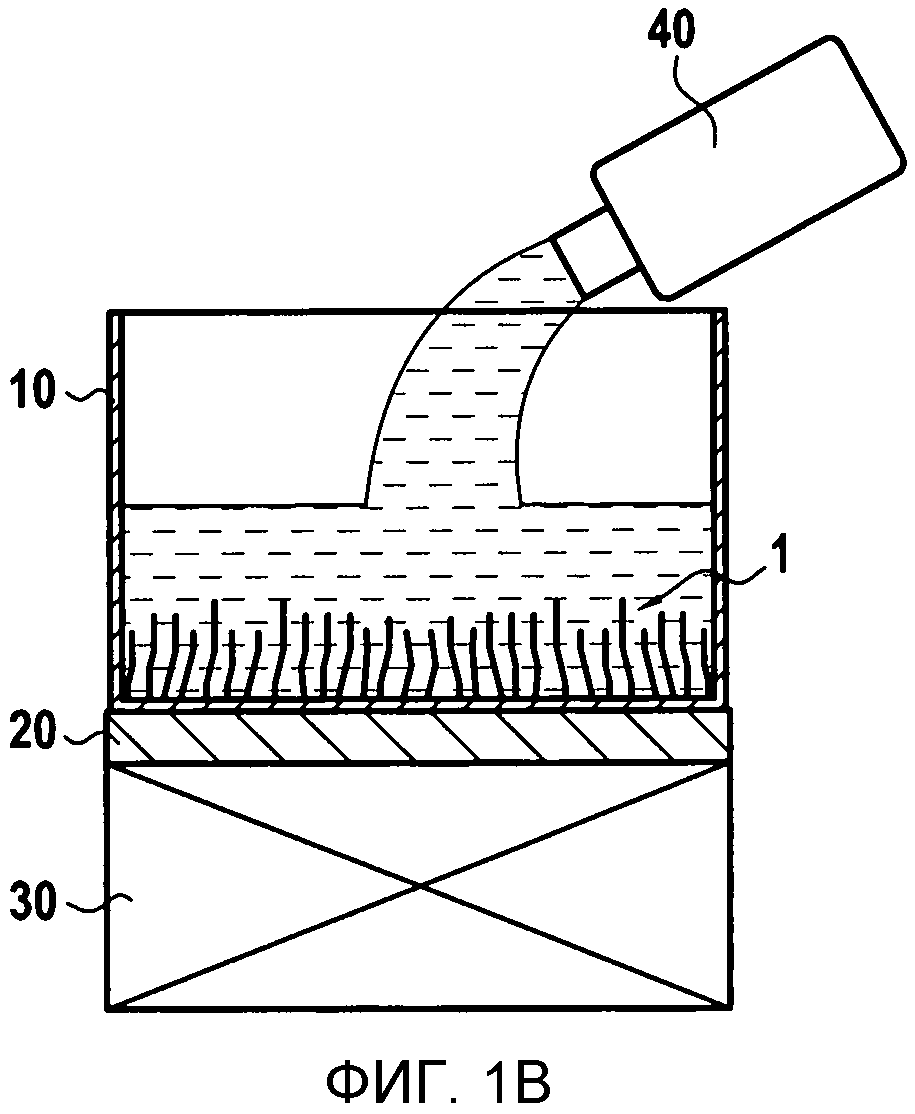

- фигура 1B представляет собой схематическое изображение, иллюстрирующее этап (b) способа по изобретению;

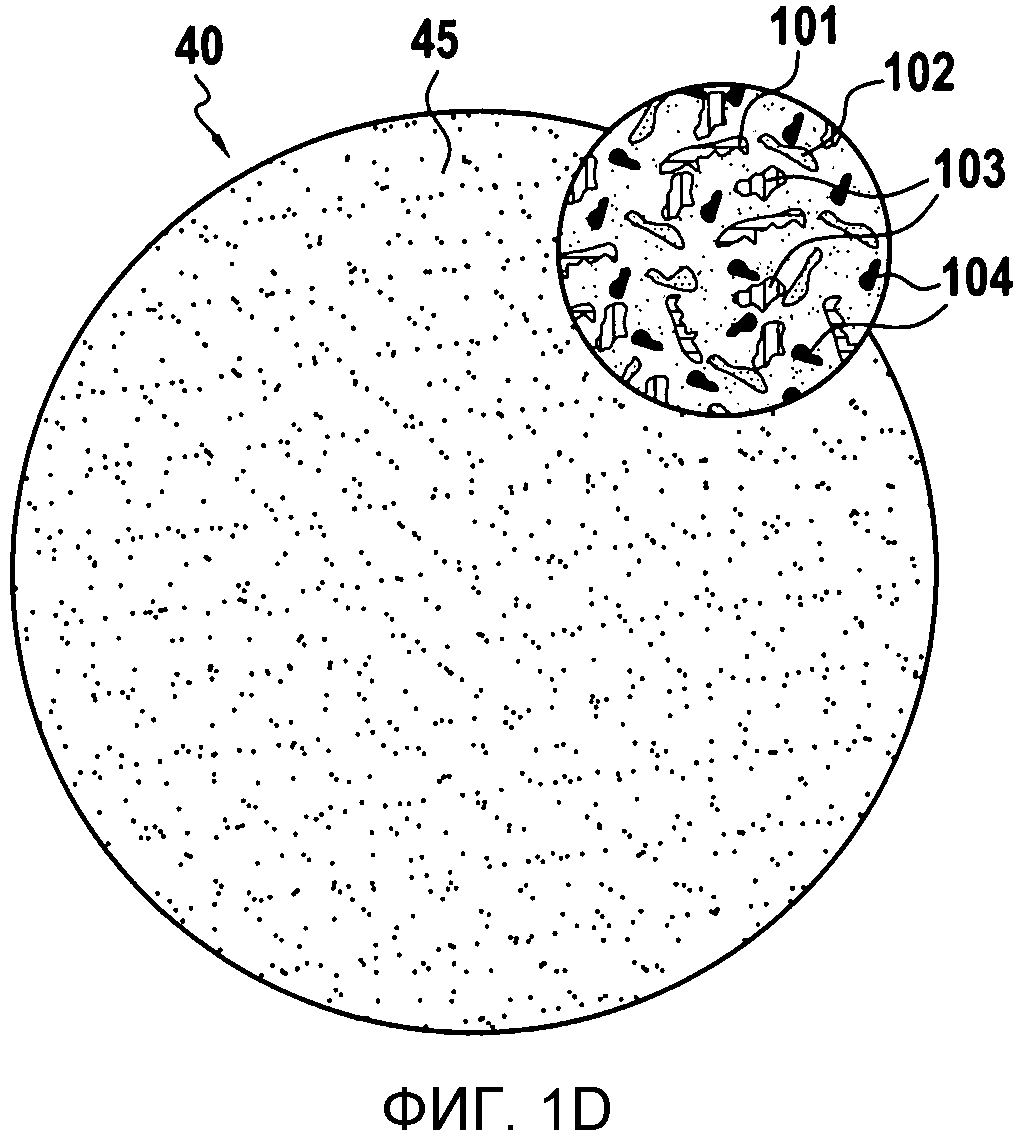

- фигура 1C представляет собой схематическое изображение, иллюстрирующее этап (c) способа по изобретению;

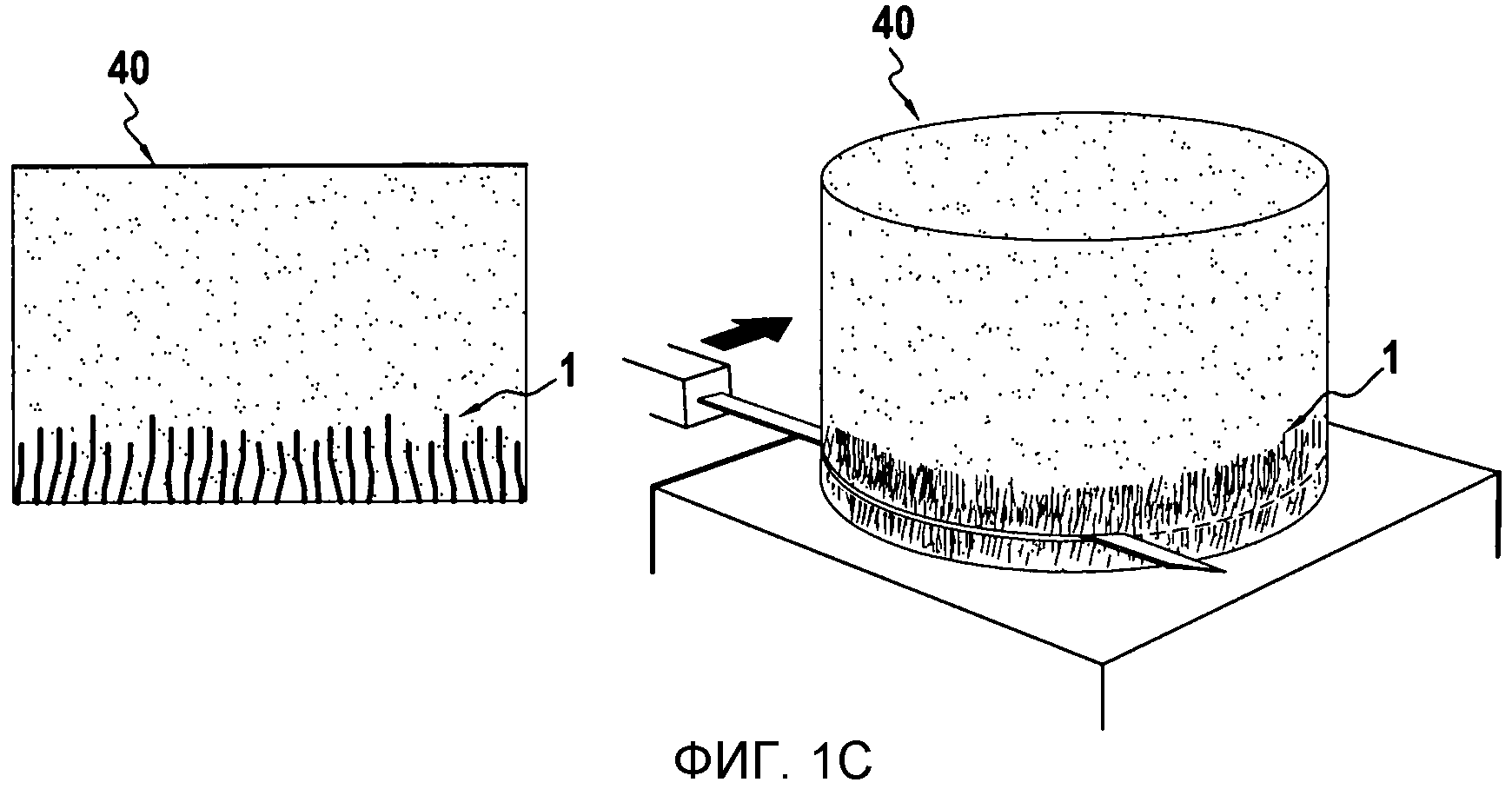

- фигура 1D представляет собой схематическое изображение, иллюстрирующее этап (d) способа по изобретению;

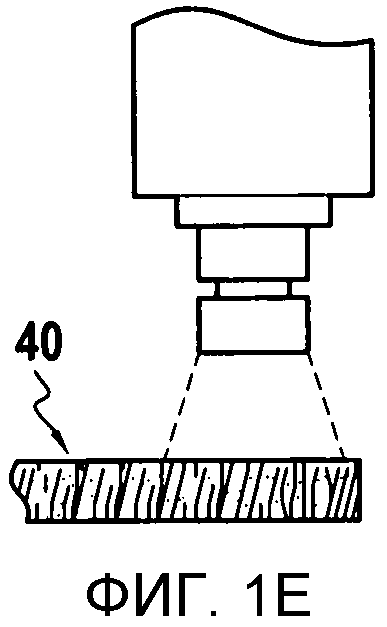

- фигура 1E представляет собой схематическое изображение, иллюстрирующее этап (e) способа по изобретению; и

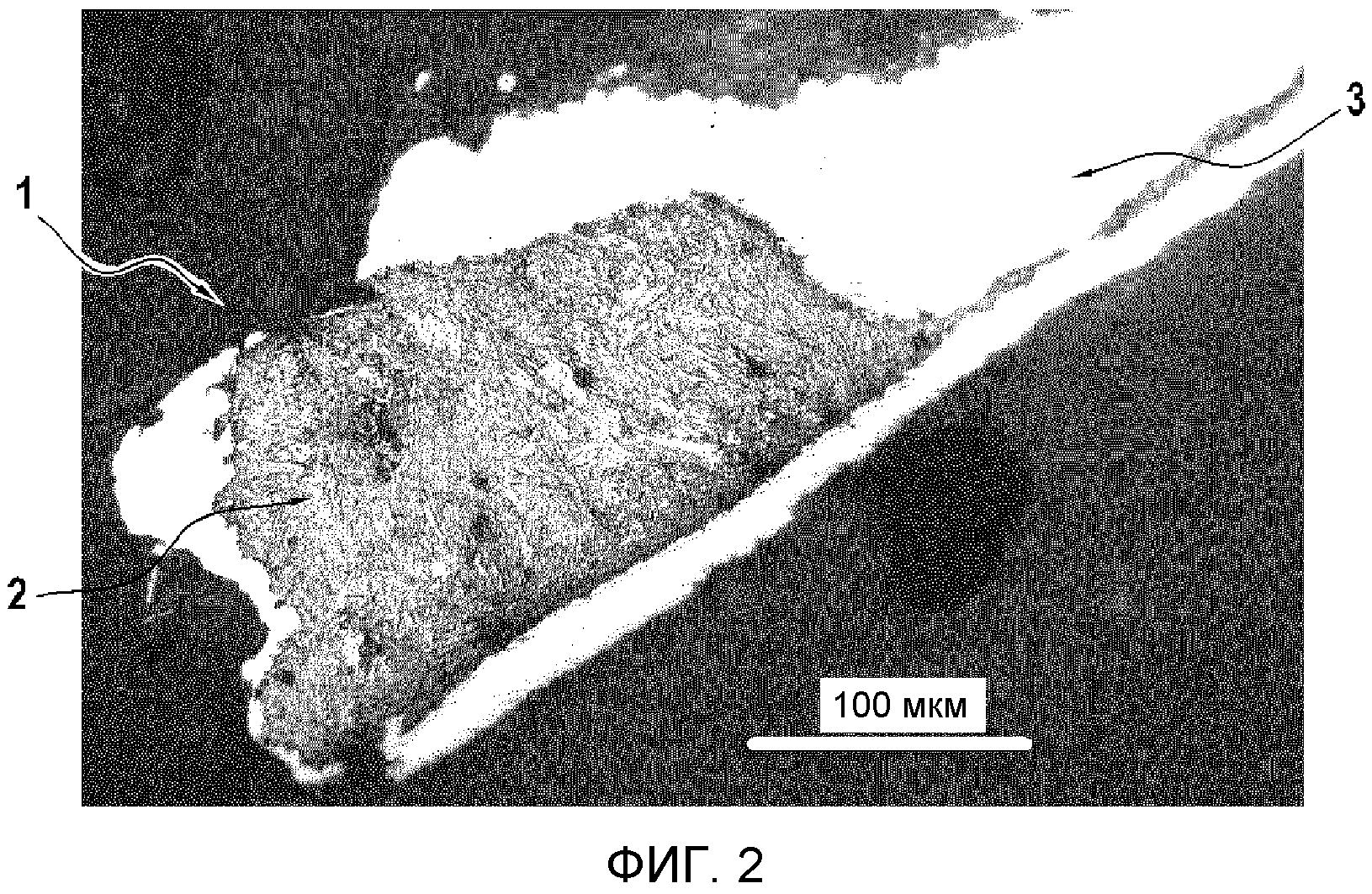

- фигура 2 представляет собой фотографию частицы, анализируемой способом по изобретению.

Ферромагнитные частицы 1 собирают фильтрами и/или магнитными пробками и сводят их вместе, таким образом образуя множество частиц.

Все частицы 1 множества выравнивают за один этап таким образом, что каждая из частиц 1 ориентирована практически в одном и том же направлении.

Например, каждая из частиц 1 простирается в главной плоскости (P), и на этапе (a) все главные плоскости (P) практически выравнивают.

Под «главной плоскостью (P)» частицы 1 понимают плоскость, в которой главным образом простирается эта частица, т.е. если частицу поместить между двумя параллельными плоскостями, касательными к этой частице, то эти две плоскости будут параллельны плоскости (P), когда они отделены минимальным расстоянием.

Фигура 1A демонстрирует плоскость (P) для частицы 1 произвольной формы.

Это выравнивание может быть реализовано с помощью магнита, как описано ниже.

Чтобы добиться выравнивания частиц 1 (этап (a) способа по изобретению), эти частицы 1 размещают на дне немагнитного контейнера 10. Контейнер 10 помещают на магнит 30. Частицы 1, таким образом, оказываются в магнитном поле, создаваемом магнитом 30, и распределяются, становясь практически выровненными вдоль линий L магнитного поля. На уровне дна контейнера 10, на которое помещены частицы 1, силовые линии L поля являются практически параллельными друг другу и перпендикулярными дну контейнера 10, так что частицы 1 выравниваются перпендикулярно дну контейнера 10.

Частицы 1, таким образом, поставлены (подняты) перпендикулярно на дне контейнера, как представлено на фигуре 1A.

Например, частицы 1 выравнивают таким образом, что одно из главных измерений каждой из частиц 1 оказывается практически перпендикулярным дну контейнера.

Если это необходимо, прокладывают между магнитом 30 и контейнером 10 немагнитную прокладку 20, которая отделяет контейнер 10 от магнита 30 таким образом, что на уровне дна контейнера 10 силовые линии L поля практически параллельны друг другу и перпендикулярны дну контейнера 10.

В качестве примера, использованный магнит 30 создавал магнитное поле порядка 50 А/м.

Данный способ позволяет легко и за один этап выравнивать большое число частиц.

Таким образом, способ по изобретению является более быстрым, а значит, менее дорогостоящим, чем способы согласно уровню техники.

Преимущественно, контейнер 10 является прозрачным, что позволяет проверять, что частицы 1 действительно были выровнены.

Авторы изобретения обнаружили, что если перед помещением частиц в магнитное поле магнита 30 поместить контейнер, содержащий эти частицы 1, в устройство размагничивания, то, преимущественно, частицы 1 стремятся отделиться друг от друга, в результате чего предотвращается перекрывание между ними, что упрощает их последующий металлургический анализ.

В качестве альтернативы, можно использовать другие средства, кроме магнитных, чтобы отдалить друг от друга частицы 1 перед их выравниванием.

Использование магнитного поля для выравнивания частиц 1 просто является одним из средств, позволяющих достичь этого выравнивания.

После этого, чтобы зафиксировать частицы 1 в их поднятом (выровненном) положении, заливают в контейнер 10 материал 40, который обволакивает и затопляет частицы 1, как представлено на фигуре 1B. Материал 40 является достаточно жидким, чтобы полностью обволакивать (покрывать) каждую из частиц 1 без изменения положения частиц 1, и способен отверждаться (затвердевать).

В качестве примера, этот материал 40 представляет собой смолу.

Как только частицы 1 оказываются полностью затопленными материалом 40, дают материалу 40 затвердеть, так что к концу процесса затвердевания частицы 1 зафиксированы постоянным образом в поднятом положении. Этот этап (b) способа по изобретению проиллюстрирован на фигуре 1B.

Во время всей длительности операции обволакивания и до полного затвердевания смолы 40 поддерживают частицы 1 «погруженными» в магнитном поле таким образом, что частицы 1 удерживаются в поднятом положении.

Преимущественно, используют прозрачную или полупрозрачную смолу 40 с тем, чтобы иметь возможность наблюдать за положениями частиц 1.

Например, смола 40 может представлять собой прозрачную эпоксидную смолу.

После этого затвердевшую смолу 40 извлекают из контейнера 10. Затем блок смолы 40 разрезают или полируют в плоскости, перпендикулярной направлению выравнивания частиц 1. Этот этап (c) способа по изобретению представлен на фигуре 1C.

Учитывая, что все частицы 1 стоят на дне контейнера 10 во время их обволакивания, все частицы 1 расположены в одной и той же области блока смолы 40 (области, которая находилась в контакте с дном контейнера 10). Такое расположение частиц 1 позволяет, разрезав блок смолы 40 в этой области, за один этап разрезать все частицы 1, в результате чего достигается экономия времени.

Кроме того, поскольку все частицы 1 выровнены перпендикулярно плоскости разреза, поверхность 45 разреза (плоскость разреза блока 40, см. фигуру 1D) проходит через центральную часть каждой из частиц 1, что позволяет вскрыть (обнажить) их внутреннюю область (сердцевину). Таким образом, для каждой из частиц 1, которые подлежат последующему анализу (этапы (d) и (e)), результаты анализа определенно будут относиться к материалу, составляющему сердцевину данной частицы (и, соответственно, к материалу, составляющему ту деталь, из которой происходит данная частица), а не к какому-либо покрытию или поверхностному материалу на данной частице 1.

Кроме того, смола 40 позволяет прочно удерживать частицы 1 в процессе разрезания и тем самым избежать выхода каких-либо частиц 1 из состояния выравнивания.

В качестве альтернативы, блок смолы 40 можно строгать до тех пор, пока не будет обнажена внутренняя область каждой из частиц.

Таким образом, согласно изобретению внутренние области всех частиц 1 обнажают за один единственный этап.

После этапа (c) осуществляют первоначальный анализ (этап (d)), при котором выявляют природу сплава, составляющего каждую из частиц 1, т.е. категорию, к которой принадлежит каждый сплав. Чтобы определить, принадлежит ли данная частица 1 к некой определенной категории, осуществляют испытание, которое позволяет идентифицировать эту категорию, т.е. которое является характерным для этой категории.

Благодаря способу по изобретению, внутренние области всех частиц 1 являются одновременно доступными и видимыми на поверхности 45 разреза блока смолы 40. Каждое испытание, характеристическое для одной категории, позволяет, таким образом, обнаружить за один этап все частицы, принадлежащие к данной категории, в результате чего экономится время. Осуществляя последовательно множество испытаний, каждое из которых является характерным для одной категории сплавов, определяют категорию, к которой принадлежит каждая из частиц.

Например, испытания осуществляют, используя химические реагенты, которые позволяют выявить природу каждой из частиц 1.

Фигура 1D схематично иллюстрирует пример результата испытаний, выполненных с тремя известными реагентами на поверхности 45 разреза блока смолы 40: реагент № 1 (Nital 2), реагент № 2 (Nital 6) и реагент № 3 (15/15). Эти названия известны специалисту в данной области техники. Нелегированные стали реагируют с реагентом № 1 (частицы, обозначенные номером 101 на фигуре 1D), низколегированные стали (частицы, обозначенные номером 102 на фигуре 1D) реагируют с реагентом № 2, а высоколегированные стали (частицы, обозначенные номером 103 на фигуре 1D) реагируют с реагентом № 3. Частицы, которые не подвергаются травлению никаким из данных реагентов (частицы, обозначенные номером 104 на фигуре 1D), состоят из других сталей или других сплавов.

Реагенты выбирают таким образом, что каждая категория, ассоциируемая с каждым реагентом, объединяет материалы, соответствующие конкретной категории деталей (например, категории подшипниковых сталей). Таким образом, становится известно, что все из частиц, реагирующих с данным реагентом, обязательно происходят из этой категории деталей.

Преимущественно, на этапе (d) используют оптический микроскоп после нанесения химических реагентов с тем, чтобы более точно определить природу каждой из частиц 1.

Чтобы более точно установить происхождение некоторых из частиц, осуществляют второй анализ (этап (e)) на одной или нескольких частицах, выбранных в каждой категории, идентифицированной во время первого анализа. Преимущественно, отсутствует необходимость осуществлять анализ всех частиц каждой категории, поскольку в результате первого анализа уже известно, что частицы, принадлежащие к одной и той же категории, являются практически идентичными.

Цель этого второго анализа заключается в том, чтобы определить металлургическую структуру и химический состав каждой из выбранных частиц. Это позволяет точно определить, из какой детали в двигателе (или механическом устройстве) происходит анализируемая частица, связывая результаты этого второго анализа с положением фильтра или магнитной пробки, где была отобрана анализируемая частица, и знанием того, какие детали находятся на пути циркуляции текучей среды, проходящей через данный фильтр или магнитную пробку.

Преимущественно, используют электронный микроскоп и спектрометр, чтобы определить в каждой категории металлургическую структуру и химический состав одной или более из частиц 1.

В способе согласно уровню техники анализ спектрометром EDS не позволяет количественно определять углерод в металлическом сплаве, поэтому этот анализ не позволяет различать два сплава, у которых значительно различается содержание углерода, но состав легирующих элементов является аналогичным или близким. Например, этот анализ не позволяет различать болтовую сталь и подшипниковую сталь и поэтому может приводить к ошибочному выводу в отношении действительного происхождения частиц.

Напротив, в способе по изобретению, учитывая, что благодаря первому анализу (этап (a)) уже качественно известен, по меньшей мере частично, состав данной частицы (например, содержание в ней углерода), исследования с помощью электронного микроскопа и спектрометра (фигура 1E) в ходе второго анализа позволяют сделать достоверные выводы о химическом составе и микроструктуре данной частицы.

Например, частицы анализируют спектрометром (энергодисперсионным спектрометром, или EDS) и сканирующим электронным микроскопом (СЭМ) с тем, чтобы определить их химический состав и их микроструктуру.

Фигура 2 представляет собой фотографию частицы 1, проанализированной с помощью способа по изобретению после ее исследования на этапе (e).

Поверхность данной частицы 1 покрыта покрытием из серебра 3. Таким образом, анализ этой частицы способом согласно уровню техники представлял бы собой исключительно исследование ее поверхности, в результате которого был бы сделан неправильный вывод о том, что эта частица состоит из серебра.

Сердцевина 2 частицы 1 обнажена способом по изобретению. Анализ сердцевины 2 с помощью электронного микроскопа и спектрометра EDS выявил, что сердцевина состоит из низколегированной стали с мартенситной микроструктурой в отпущенном закаленном состоянии.

Из этого делают вывод о том, что частица 1 происходит из стали 40NCD7 сепаратора подшипника (качения). Присутствие этой частицы 1 позволяет заключить, что произошло повреждение подшипника, находящегося на пути циркуляции текучей среды, проходящей через магнитную пробку, где была отобрана частица 1. Таким образом, необходимо демонтировать и заменить этот подшипник.