Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ

Вид РИД

Изобретение

Область изобретения

Изобретение относится к способу производства текстурированной электротехнической стали, в частности к способу производства текстурированной электротехнической стали с высокими магнитными свойствами.

Предшествующий уровень техники

Текстурированная электротехническая сталь является важным и незаменимым магнитно-мягким сплавом, применяемым в электрической, электронной и военной промышленности, который, в основном, используется в качестве материала для железного сердечника трансформаторов, а также электрогенераторов, крупной электротехники и т.п. Желательно, чтобы текстурированная электротехническая сталь имела высокие магнитные свойства, особенно в отношении потерь в железе. Текстурированная электротехническая сталь может иметь высокие магнитные свойства вдоль направления прокатки за счет использования технологии вторичной рекристаллизации, в результате чего в текстуре Госса (текстура Госса: {110} означает, что кристаллографическая плоскость параллельна плоскости прокатки, <001> означает, что кристаллографическая ось параллельна направлению прокатки) происходит аномальный рост зерен, что способствует слиянию зерен в других ориентациях.

Традиционный способ изготовления текстурированной электротехнической стали с высокой магнитной индукцией заключается в следующем. Стальную заготовку нагревают до 1350-1400°C в специальной высокотемпературной нагревательной печи, выдерживают при этой температуре в течение более 1 ч, чтобы обеспечить образование необходимого твердого раствора примесей AlN, MnS или MnSe, после чего прокатывают стальную заготовку при температуре чистовой прокатки свыше 950°C и закручивают в рулон горячекатаную стальную полосу, предварительно быстро охладив ее брызгами воды. Во время последующего процесса нормализации из стали выделяют мелкие и диспергированные частицы вторичных фаз (а именно, ингибитор роста зерен), после нормализации выполняют травление горячекатаной стали для удаления слоя оксида железа с поверхности стали. Затем выполняют холодную прокатку для получения толщины итогового изделия, после чего лист подвергают обезуглероживанию и отжигу для снижения содержания углерода С до значения, при котором оно не влияет на магнитные свойства итогового изделия (≤30 ppm), а затем для выполнения высокотемпературного отжига наносят на стальной лист сепаратор отжига, в основном состоящий из MgO, и подвергают стальной лист вторичной рекристаллизации, при которой образуется подслой из Mg2SiO4, а также выполняется рафинирование стали, и наконец, на стальной лист наносят изоляционное покрытие, выполняют растяжение и отжиг, в результате чего получают изделие из текстурированной электротехнической стали с отличными показателями, а именно высокой магнитной индукцией, низкими потерями в железе и хорошими изоляционными свойствами.

При использовании указанного способа изготовления возникают следующие проблемы:

1. высокая температура нагрева приводит к большим потерям при обжиге стальной заготовки;

2. нагревательную печь приходится часто чинить, что приводит к низкой эффективности производства;

3. при горячей прокатке используется высокая температура, в результате чего образуются трещины фланца.

Для решения указанных проблем некоторые иностранные компании ищут и разрабатывают различные способы изготовления текстурированной электротехнической стали при сравнительно низкой температуре нагрева стальных заготовок, например:

1. Способ изготовления текстурированной электротехнической стали при промежуточной температуре.

На некоторых сталелитейных заводах, например Новолипецком металлургическом комбинате (НЛМК), ВИЗ и т.д., применяется технология изготовления текстурированной электротехнической стали при промежуточной температуре, при которой температура нагрева стальной заготовки составляет 1200-1300°C, в химическом составе имеется сравнительно высокое содержание меди Сu (0,4-0,7%), а в качестве ингибиторов используются AlN и CuS. Этот способ помогает избежать нескольких проблем, возникающих из-за высокой температуры нагрева стальной заготовки, однако его недостатком является возможность изготовления только лишь текстурированной электротехнической стали общего назначения.

2. Способ нагрева и нитрирования стальной заготовки при низкой температуре.

Когда холоднокатаные листы проходят печь для обезуглероживания и отжига, при помощи NH3 индуцируется нитрирование внутренней части стальных листов для образования требуемого ингибитора. За счет использования данного способа температура нагрева стальных заготовок может быть снижена до температуры ниже 1250°C, и этот способ может быть использован для изготовления текстурированной электротехнической стали не только общего назначения, но и с высокой магнитной индукцией.

3. Способ изготовления текстурированной электротехнической стали без ингибиторов.

При выплавке контролируют высокую степень рафинирования материалов, содержание Se, S, N, O регулируют на уровне ниже 30 ppm, чтобы избежать побочных эффектов из-за сегрегации Se, S, N, O и т.д. Таким образом, может быть изготовлена текстурированная электротехническая сталь за счет использования разницы между скоростями передвижения границ зерен с высоким уровнем энергии и прочих границ зерен.

В работах М. Barisoni с соавторами предлагается после выполнения нормализации охлаждать стальной лист до 800-850°C со скоростью охлаждения 20°C/с, после чего закаливать стальной лист при скорости охлаждения 100°C/с для образования диспергированных частиц мартенситной фазы с процентным содержанием по объему 8% и твердостью Hv≥600 (твердость матрицы стальной полосы Hv≥230), а также выделения большого количества AlN, примерно 10 нм. Образование мартенсита увеличивает накопление энергии после холодной прокатки, накопленная энергия вызывает рекристаллизацию зерен {110} и упрощает их рост в процессе обезуглероживания и отжига, после обезуглероживания и отжига состав {110} упрочняется, в результате чего улучшаются магнитные свойства итогового изделия.

Переход мартенситной фазы можно индуцировать путем быстрого охлаждения (закаливания) - это т.н. термоиндуцированное мартенситное превращение. Также переход мартенситной фазы может быть индуцирован в результате напряжения или натяжения - т.н. мартенситное превращение, индуцированное напряжением или натяжением. Касательно свободной энергии фазового перехода: работа, при помощи которой напряжение вызывает переход мартенситной фазы, равна изменению свободной энергии, за счет которого осуществляется фазовый переход. Таким образом, движущая сила перехода мартенситной фазы состоит из двух частей: химической движущей силы и механической движущей силы.

При напряжении температура перехода мартенситной фазы снижается. В точке Кюри и ниже (770°C) текстурированная электротехническая сталь демонстрирует спонтанную ферромагнитную деформацию растяжения, которая может частично компенсировать автоматическое сокращение объема при охлаждении, что позволяет увеличить снижение температуры перехода мартенситной фазы.

Переход мартенситной фазы проходит две фазы зарождения центров кристаллизации и роста.

Как видно из теории твердофазного перехода, за счет накопления энергии деформации существенно увеличивается скорость зарождения центров кристаллизации мартенсита, вплоть до десятков и сотен порядков. Накапливаемая энергия не оказывает большого влияния на скорость роста центров кристаллизации мартенсита.

В патенте США 3959033 количество мартенсита регулируют путем контроля за процессом нормализации после горячей прокатки, в частности путем регулирования скорости охлаждения от 700-900°C до комнатной температуры в процессе нормализации, в результате чего улучшаются магнитные свойства итогового изделия. Недостаток этого патента заключается в том, что весьма сложно добиться равномерности скорости охлаждения в направлении толщины полосы, в результате чего мартенсит в направлении толщины полосы распределяется неравномерно; из-за указанной неоднородности сложно эффективно контролировать количество мартенсита. Кроме того, в этом патенте для регулирования скорости охлаждения от 700-900°C до комнатной температуры используется вода, в результате чего, во-первых, возможности регулирования зависят от условий производственной площадки, таких как температура воздуха и степень повреждения или засорения головки, в результате чего скорость охлаждения может оказаться нестабильной; во-вторых, из-за искусственных факторов нельзя точно измерить температуру листов стали, т.е. сложно точно контролировать процесс, поэтому сложно добиться тонкой подстройки скорости охлаждения.

Раскрытие изобретения

Перед изобретением ставится задача создания способа производства текстурированной электротехнической стали с высокими магнитными свойствами, в котором содержание мартенсита в стальной полосе и его распределение после нормализации может быть оптимизировано путем регулирования напряжения стального листа при нормализационном фазовом переходе, что позволяет контролировать содержание мартенсита в пределах, при которых улучшаются магнитные свойства итогового изделия, в результате чего оптимизируются магнитные свойства итогового изделия.

Для решения поставленной задачи в изобретении используется техническое решение, описанное ниже.

Способ производства текстурированной электротехнической стали с высокими магнитными свойствами включает следующие шаги:

1) выплавка и отливка для получения стальной заготовки;

2) нагрев стальной заготовки и горячая прокатка стальной заготовки для получения стальной полосы;

3) нормализация: процесс нормализации выполняется в две стадии: сначала полосу нагревают до 1100-1200°C, затем охлаждают до 900-1000°C за 50-200 с, после чего полосу быстро охлаждают в воде с температурой 10-100°C, в это время к стальной полосе прикладывают силу натяжения, при этом на стальную полосу в температурном диапазоне 900-500°C действует сила напряжения 1-200 Н/мм2;

4) холодная прокатка: выполняют первичную холодную прокатку или двойную холодную прокатку с промежуточным отжигом;

5) отжиг: выполняют первичный отжиг рекристаллизации, затем для проведения отжига итогового изделия наносят сепаратор отжига, который в основном состоит из MgO, при этом отжиг включает отжиг вторичной рекристаллизации и отжиг рафинирования.

К стальной полосе может быть применена сила натяжения путем размещения натяжного валика внутри нормализационной печи или путем варьирования передних и задних валиков натяжения.

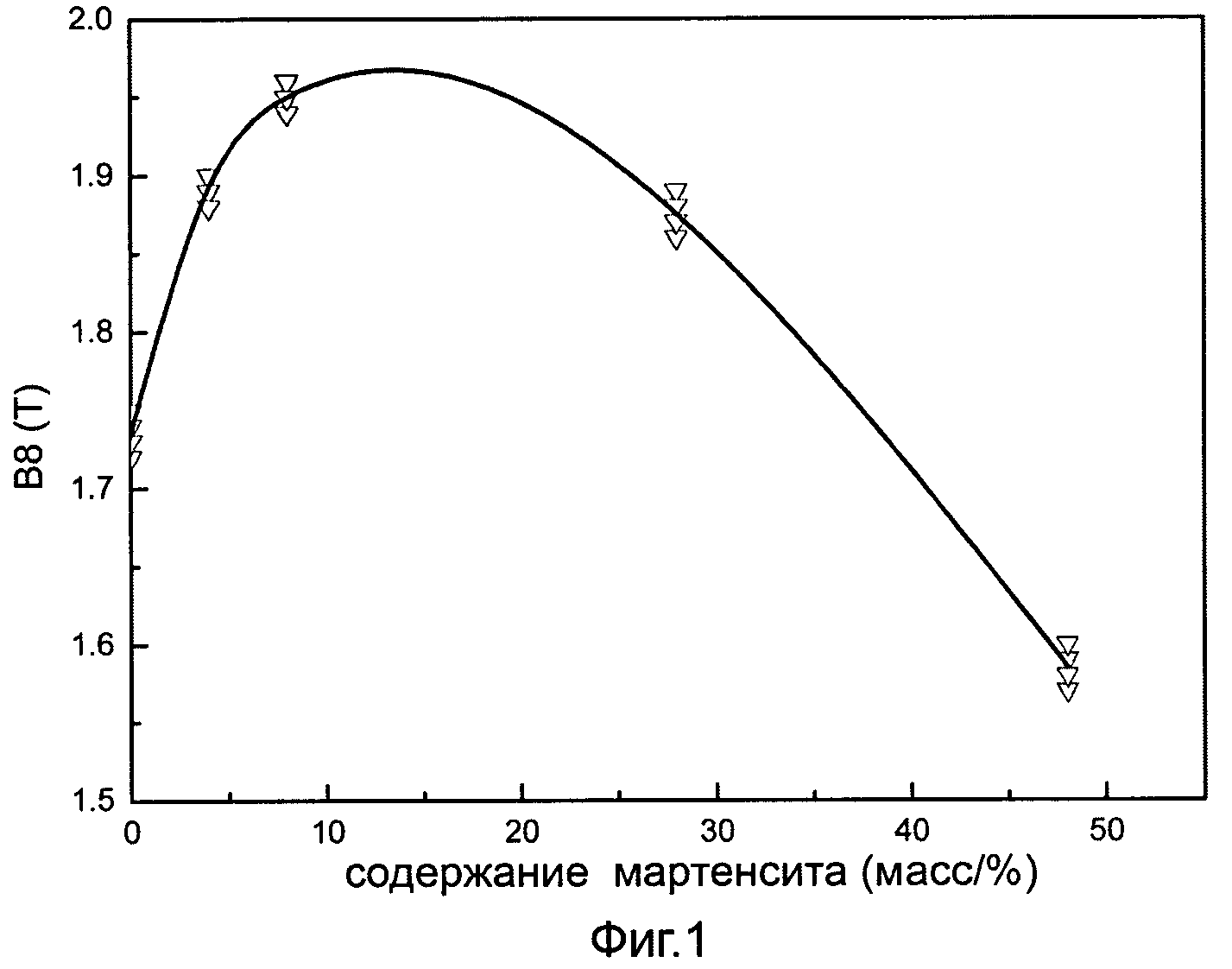

Путем регулировки напряжения стального листа при нормализационном фазовом переходе в соответствии с изобретением деформация или натяжение вызывает переход мартенситной фазы, что позволяет добиться практичного и эффективного контроля над содержанием мартенсита в стальном листе после нормализации, в результате чего улучшаются магнитные свойства итогового изделия. Согласно изобретению в направлении увеличения толщины стального листа может быть получена сравнительно однородная мартенситная структура. За счет использования контроля натяжения сокращается число ограничений, связанных с условиями производственной площадки, также для эталонного листа одной и той же толщины можно стабильно получать желаемое содержание мартенсита, при этом контроль натяжения мало зависит от человеческого фактора, что упрощает осуществление точного контроля и позволяет добиться тонкой подстройки.

Путем регулирования натяжения в горячекатаном листе при нормализационном фазовом переходе оптимизируется содержание мартенсита после нормализации, что позволяет контролировать содержание мартенсита в нормализованном стальном листе в пределах, при которых улучшаются магнитные свойства итогового изделия, в результате чего становится возможным получить итоговое изделие с улучшенными магнитными свойствами.

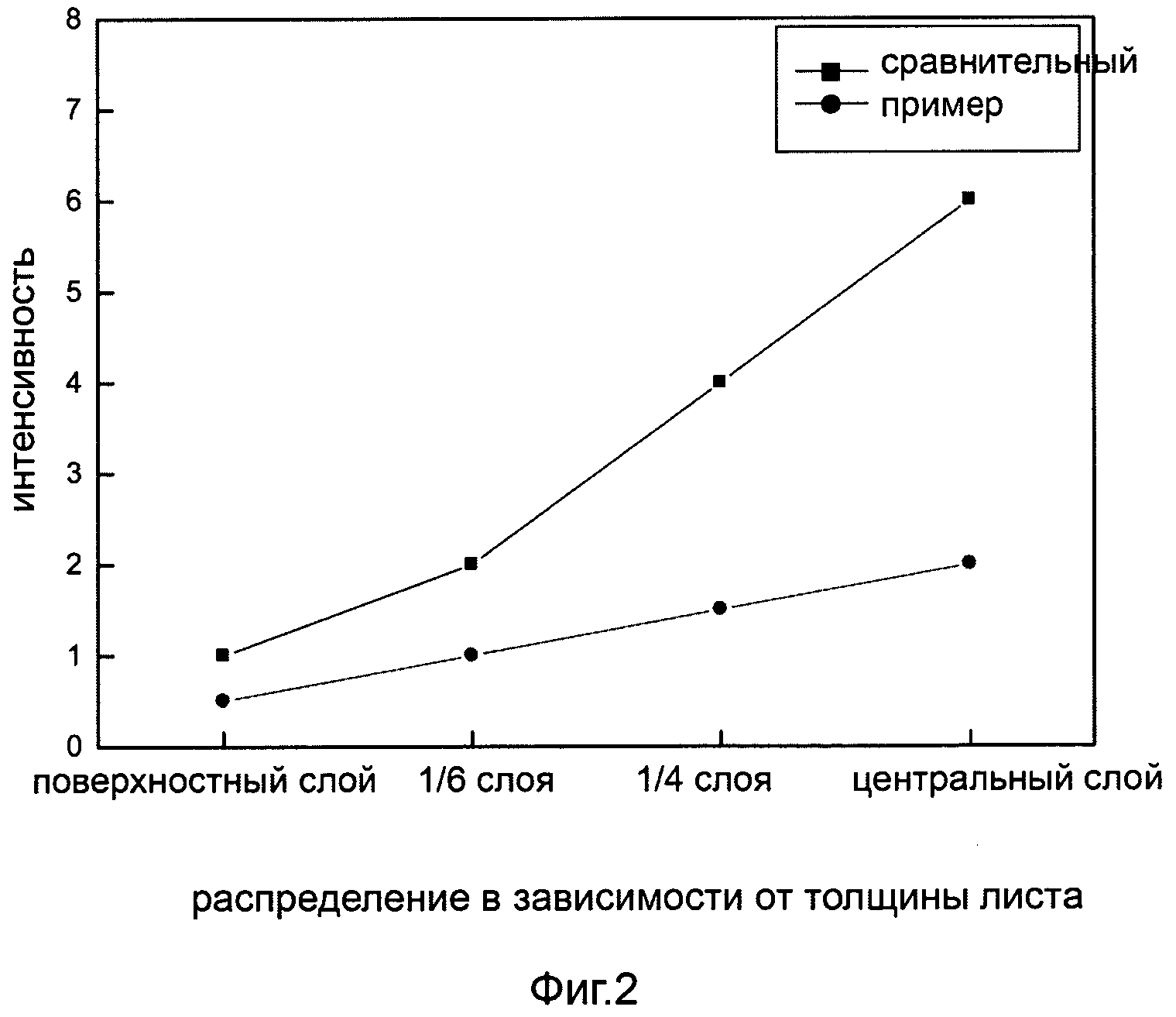

Ниже описаны причины, по которым верное содержание мартенсита способствует улучшению магнитных свойств B8 итогового изделия.

(1) Из-за присутствия мартенсита, который способствует накоплению энергии, после холодной прокатки объем накопления энергии увеличивается, что способствует рекристаллизации и росту (110) зерен в процессе обезуглероживания и отжига, содержание (110) состава растет, могут улучшаться магнитные свойства.

(2) Из-за присутствия мартенсита после холодной прокатки, а также обезуглероживания и отжига, число большеугловых границ зерен растет, что способствует слиянию зерен в других ориентациях за счет текстуры Госса и, таким образом, способствует вторичной рекристаллизации.

(3) После холодной прокатки, обезуглероживания и отжига мартенсита в материале образуется волокнистая текстура γ, что способствует процессу вторичной рекристаллизации. Из-за проанализированных выше связанных факторов можно добиться улучшения степени ориентации зерен в итоговом изделии и улучшить магнитные свойства B8 итогового изделия.

Если стальные листы имеют одинаковый состав, используются идентичные условия производства и одинаковые способы измерения содержания мартенсита, то содержание мартенсита в листах будет одним и тем же. Таким образом, соотношение между содержанием мартенсита и магнитными свойствами итогового изделия может быть рассчитано заранее на основании содержания мартенсита в стальном листе после нормализации и перед холодной прокаткой, измеряемого тем же способом в полученном заранее эталонном листе, а значит может быть рассчитан целевой диапазон содержания мартенсита в стальном листе после нормализации и перед холодной прокаткой.

Есть три способа контролирования содержания мартенсита, которые описаны ниже.

(1) Содержание мартенсита изменяется путем изменения напряжения стального листа при фазовом переходе, которое позволяет изменить скорость зарождения центров кристаллизации мартенсита при фазовом переходе.

(2) Содержание мартенсита изменяется путем изменения высшей температуры нормализации, которое позволяет изменить содержание аустенита при высшей температуре.

(3) Содержание мартенсита изменяется путем изменения скорости вторичного охлаждения при нормализации. Измеренное содержание мартенсита в стальном листе после нормализации сравнивается с целевым значением, затем в соответствии с разницей между вышеуказанными значениями регулируется напряжение (1-200 Н/мм2) в стальной полосе при нормализационном фазовом переходе (в диапазоне от 900°C до 500°C) путем регулировки натяжного валика внутри печи и (или) изменения натяжения наматывания, что позволяет достичь цели - оптимизации содержания и распределения мартенсита в стальном листе после нормализации, в результате чего содержание мартенсита оказывается в пределах, способствующих улучшению магнитных свойств итогового изделия.

Шаги (1), (2), (3) и (4) способа согласно изобретению представляют собой общие технические средства изготовления текстурированной электротехнической стали, поэтому их описание не приводится.

Преимущества изобретения заключаются в следующем.

В соответствии с изобретением осуществляется практичный и эффективный контроль над содержанием мартенсита в стальном листе после нормализации, в результате чего улучшаются магнитные свойства итогового изделия; для этого регулируется напряжение стального листа при нормализационном фазовом переходе, в результате чего деформация или натяжение вызывает переход мартенситной фазы.

Изобретение позволяет получить сравнительно однородную мартенситную текстуру в направлении увеличения толщины полосы и выполнять тонкую подстройку содержания мартенсита согласно потребностям.

В изобретении используется контроль натяжения с малым числом ограничений, связанных с условиями производственной площадки, также для эталонных листов одной и той же толщины можно стабильно получать желаемое содержание мартенсита; контроль натяжения имеет более точное количественное представление, влияние искусственных факторов мало, легко осуществлять точный контроль, что позволяет добиться тонкой подстройки.

Краткое описание чертежей

На Фиг.1 показано соотношение между содержанием мартенсита (мас.%) и магнитными свойствами В8 итогового изделия из текстурированной электротехнической стали с использованием нормализации в соответствии с изобретением.

На Фиг.2 схематично показано распределение мартенсита в зависимости от толщины листа в поперечном разрезе текстурированной электротехнической стали в соответствии с изобретением.

Лучший вариант осуществления изобретения

Далее изобретение описывается на примере конкретных вариантов его осуществления.

Вариант 1.

Листы стали с различным составом подвергают нормализации. Основной состав стальных листов приведен в таблице 1.

|

Стальной лист с вышеуказанным составом нагревают до 1200°C и выдерживают при этой температуре в течение 180 мин. Затем стальной лист прокатывают до толщины 2,0 мм. Горячекатаный лист подвергают двухступенчатому процессу нормализации. Сначала стальной лист нагревают до 1200°C, затем охлаждают до 900°C за 200 с, после чего быстро охлаждают стальной лист в воде с температурой 100°C. Напряжение (1-200 Н/мм) в стальном листе при нормализационном фазовом переходе (в диапазоне от 900°C до 500°C) может изменяться путем регулировки натяжного валика, расположенного внутри печи, и (или) регулировки передних и задних валиков натяжения, что позволяет оптимизировать содержание и распределение мартенсита в нормализованном листе, в результате чего содержание мартенсита оказывается в пределах, способствующих улучшению магнитных свойств итогового изделия.

После травления проводят одноступенчатую холодную прокатку стального листа за 5 пропусков, при этом третий и четвертый пропуски выполняются при 220°C, полученный стальной лист имеет толщину 0,30 мм. Обезуглероживание и нитрирование холоднокатаного листа в процессе отжига выполняется при 850°C. После нитрирования на поверхность листа наносят сепаратор отжига, в основном состоящий из MgO, нагревают до 1220°C в атмосфере с составом 25% N2 и 75% H2, затем атмосферу меняют на чистый H2, после чего лист выдерживают при этой температуре в течение 30 ч.

В таблице 2 указаны содержание мартенсита после нормализации, сила натяжения, применяемая к стальному листу при фазовом переходе, а также магнитные свойства.

Прилагаемая сила натяжения и магнитные свойства итогового изделия

|

Вариант 2.

Основной химический состав стального листа следующий, мас.%: Si - 3,05, C - 0,060, Al - 0,0290, N - 0,0077, Mn - 0,13 и S<0,006.

Стальной лист с вышеуказанным составом нагревают до 1200°С и выдерживают при этой температуре в течение 180 мин. Затем стальной лист прокатывают до толщины 2,0 мм. Горячекатаный лист подвергается двухступенчатому процессу нормализации, сначала стальной лист нагревают до 1100°C, затем охлаждают до 1000°C за 50 с, после чего быстро охлаждают стальной лист в воде с температурой 50°C. Напряжение (1-200 Н/мм2) в стальном листе при нормализационном фазовом переходе (при температуре от 900°C до 500°C) может изменяться путем регулировки натяжного валика, расположенного внутри печи, или изменения натяжения наматывания, что позволяет оптимизировать содержание и распределение мартенсита в нормализованном листе, в результате чего содержание мартенсита оказывается в пределах, способствующих улучшению магнитных свойств итогового изделия.

После травления выполняется одноступенчатая холодная прокатка стального листа за 5 пропусков, при этом третий и четвертый пропуски выполняются при 220°C, полученный стальной лист имеет толщину 0,30 мм. Обезуглероживание и нитрирование холоднокатаной полосы в процессе отжига выполняется при 850°C. После нитрирования на поверхность листа наносят сепаратор отжига, в основном состоящий из MgO, нагревают до 1220°C в атмосфере с составом 25% N2 и 75% H2, затем атмосферу меняют на чистый H2, после чего лист выдерживают при этой температуре в течение 30 ч.

В таблице 3 указаны содержание мартенсита после нормализации, сила натяжения, применяемая к стальному листу при фазовом переходе, а также магнитные свойства. Прилагаемая сила натяжения и магнитные свойства итогового изделия

|

Вариант 3.

Основной химический состав стального листа следующий, мас.%: Si - 2,9, C - 0,048, Al - 0,0255, N - 0,0073, Mn - 0,10 и S<0,006.

Стальной лист с вышеуказанным составом нагревают до 1200°C и выдерживают при этой температуре в течение 180 мин. Затем стальной лист прокатывают до толщины 2,0 мм. Горячекатаный лист подвергается двухступенчатому процессу нормализации, сначала стальной лист нагревают до 1100°C, а затем охлаждают до 900°C за 100 с. После этого стальной лист быстро охлаждают в воде с температурой 80°C. Напряжение (1-200 Н/мм2) в стальном листе при нормализационном фазовом переходе (при температуре от 900°C до 500°C) может изменяться путем регулировки натяжного валика, расположенного внутри печи, или изменения натяжения наматывания, что позволяет оптимизировать содержание и распределение мартенсита в нормализованном листе, в результате чего содержание мартенсита оказывается в пределах, способствующих улучшению магнитных свойств итогового изделия.

После травления выполняется одноступенчатая холодная прокатка стального листа за 5 пропусков, при этом третий и четвертый пропуски выполняются при 220°C, полученный стальной лист имеет толщину 0,30 мм. Обезуглероживание и нитрирование холоднокатаного листа в процессе отжига выполняется при 850°C. После нитрирования на поверхность листа наносят сепаратор отжига, в основном состоящий из MgO, нагревают до 1220°C в атмосфере с составом 25% N2 и 75% H2, затем атмосферу меняют на чистый H2, после чего лист выдерживают при этой температуре в течение 30 ч.

В таблице 4 указаны содержание мартенсита после нормализации, сила натяжения, применяемая к стальному листу при фазовом переходе, а также магнитные свойства. Прилагаемая сила натяжения и магнитные свойства итогового изделия

|

Вариант 4.

Основной химический состав стального листа следующий, мас.%: Si - 3,41, C - 0,0542, Al - 0,0269, N - 0,0083, Mn - 0,12 и S<0,006.

Стальной лист с вышеуказанным составом нагревают до 1200°C и выдерживают при этой температуре в течение 180 мин. Затем стальной лист прокатывают до толщины 2,0 мм. Нормализирующий отжиг выполняют при помощи описанного далее способа.

Сначала стальной лист нагревают до 1180°C, затем охлаждают до 920°C за 200 с, после чего быстро охлаждают стальной лист в воде с температурой 100°C.

(1) в процессе охлаждения к стальному листу применяют силу 60 Н/мм2 (сравнительный пример);

(2) в процессе охлаждения (в диапазоне от 900°C до 500°C) к стальному листу применяют силу 20 Н/мм2, чтобы контролировать содержание нормализованного мартенсита в пределах, позволяющих добиться превосходных магнитных свойств итогового изделия (вариант осуществления).

После травления выполняется одноступенчатая холодная прокатка стального листа за 5 пропусков, при этом третий и четвертый пропуски выполняются при 220°C, полученный стальной лист имеет толщину 0,30 мм. Обезуглероживание и нитрирование холоднокатаной полосы в процессе отжига выполняется при 850°C. После нитрирования на поверхность листа наносят сепаратор отжига, в основном состоящий из MgO, нагревают до 1220°C в атмосфере с составом 25% N2 и 75% H2, затем атмосферу меняют на чистый H2, после чего лист выдерживают при этой температуре в течение 30 ч.

Результаты приведены в таблице 5.

Прилагаемая сила натяжения и магнитные свойства итогового изделия

|

На Фиг.2 показано распределение мартенсита в зависимости от толщины листа в поперечном разрезе сравнительного примера и варианта осуществления.

Как видно из фигуры, за счет регулирования силы натяжения может быть получена сравнительно однородная мартенситная текстура в направлении увеличения толщины стального листа. Для эталонных листов одной и той же толщины стабильно можно получить требуемое содержание мартенсита; становится возможным добиться улучшения магнитных свойств итогового изделия.