Результат интеллектуальной деятельности: СПОСОБ ЗАПУСКА ПРОЦЕССА ОЧИСТИТЕЛЬНОГО ВЫДЕЛЕНИЯ КРИСТАЛЛОВ АКРИЛОВОЙ КИСЛОТЫ ИЗ СУСПЕНЗИИ S ЕЕ КРИСТАЛЛОВ В МАТОЧНИКЕ

Вид РИД

Изобретение

Настоящее изобретение касается способа запуска процесса очистительного выделения кристаллов акриловой кислоты из суспензии S ее кристаллов в маточнике с применением устройства, включающего в себя гидравлическую промывочную колонну, имеющую обладающее симметрией вращения вокруг проходящей сверху вниз продольной оси рабочее пространство, ограниченное цилиндрической стенкой и двумя концами, лежащими на оси симметрии противоположно друг другу, причем

- от верхнего конца рабочего пространства параллельно его продольной оси через рабочее пространство простираются одна или несколько фильтровальных труб, которые подходят к нижнему концу рабочего пространства, противоположному верхнему, а в половине рабочего пространства, обращенной к нижнему концу рабочего пространства, имеют по меньшей мере один фильтр F, образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством, а также выводятся наружу рабочего объема из промывочной колонны,

- частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр рабочего пространства D составляет от 0,3 до 4,

- к промывочной колонне на нижнем конце рабочего объема в нижнем направлении примыкает пространство расплава кристаллов, причем между этими двумя объемами интегрировано способное вращаться выводное устройство, а через пространство расплава кристаллов проходит контур циркуляции плавки кристаллов, который кроме пространства расплава кристаллов

- оснащен расположенным за пределами промывочной колонны подающим насосом Р1, у которого имеется всасывающая сторона и сторона нагнетания,

- имеет первое подающее соединение G1, которое ведет от пространства расплава кристаллов промывочной колонны к всасывающей стороне подающего насоса Р1,

- второе подающее соединение G2, которое ведет от стороны нагнетания подающего насоса Р1 обратно в пространство расплава кристаллов промывочной колонны и оснащено сливом А из циркуляционного контура расплава кристаллов с регулируемым объемом прохождения, а также

- включает в себя теплообменник W, через который проводят либо подающее соединение G1 от пространства расплава кристаллов к всасывающей стороне подающего насоса Р1, либо подающее соединение G2 от стороны нагнетания подающего насоса Р1 к пространству расплава кристаллов,

- в направлении вверх перед верхним концом рабочего пространства располагается распределительное пространство, которое отделено от рабочего пространства по меньшей мере одним дном В, имеющим проходы U, ведущие с обращенной к рабочему пространству стороны дна В в рабочее пространство, а с обращенной от рабочего пространства стороны дна В - в распределительное пространство,

- вне промывочной колонных находятся подающий насос Р2, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QS суспензии S, причем

- первое подающее соединение Е1 проходит от источника QS к всасывающей стороне подающего насоса Р2, а

- второе подающее соединение Е2 ведет от нагнетающей стороны подающего насоса Р2 в распределительное пространство,

- вне промывочной колонны при необходимости находятся подающий насос Р3, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QT регуляторного маточника, причем

- первое подающее соединение С1 проходит от всасывающей стороны подающего насоса Р3 к источнику QT, a

- второе подающее соединение С2 ведет от нагнетающей стороны насоса Р3 в распределительное пространство и/или в расположенный между его верхним концом и фильтрами F фильтровальных труб продольный отрезок рабочего пространства,

- и причем при реализации способа разделения в режиме стационарной эксплуатации

- насосом Р2 непрерывно проводят поток ST суспензии S из источника QS по подающим соединениям El, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны,

- при необходимости насосом Р3 проводят поток SL регуляторного маточника от источника QT по подающим соединениям С1, С2 через распределительное пространство и через проходы U и/или непосредственно в рабочее пространство промывочной колонны,

- через фильтры F фильтровальных труб вводят внутрь фильтровальных труб и по фильтровальным трубам выводят из промывочной колонны в целом поток SM, включающий маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, и применяют этот выведенный из промывочной колонны отработанный поток маточника SM как источник QT регуляторного маточника,

- проводя по рабочему пространству промывочной колонны маточник и при необходимости регуляторный маточник, поддерживают формирование слоя кристаллов акриловой кислоты, каковой слой имеет обращенный к верхнему концу рабочего пространства фронт формирования (фронт формирования означает переход от суспензии кристаллов к слою кристаллов (уплотненному) и характеризуется относительно резким повышением содержания кристаллов на единицу объема), на каковой фронт непрерывно оседают кристаллы подводимого потока ST суспензии S (потока суспензии), откладываясь на слой кристаллов,

- посредством силы, получающейся в результате падения гидродинамического давления маточника и при необходимости регуляторного маточника, проводимого по рабочему пространству, подают слой кристаллов сверху вниз мимо фильтров F на вращающееся выводное устройство,

- с помощью вращающегося выводного устройства выносят кристаллы акриловой кислоты из упирающегося в него слоя кристаллов,

- поток выводимых кристаллов акриловой кислоты проводят через вращающееся выводное устройство и/или мимо вращающегося выводного устройства в пространство расплава кристаллов, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов, и в проходящем через пространство расплава кристаллов контуре циркуляции расплава кристаллов (часто сокращенно называемом просто «контуром расплава») посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов, и

- пропускную способность (поток) выпуска А регулируют так, чтобы применительно к силе вышепоименованного потока расплава кристаллов часть потока расплава кристаллов поступала из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава, где этот поток поднимается в перемещаемом вниз слое кристаллов и при этом смывает с кристаллов в слое и оттесняет оставшийся и перемещаемый со слоем под фильтры F маточник, причем в продольном отрезке рабочего пространства, простирающемся от фильтров F до нижнего конца рабочего пространства, в слое кристаллов образуется фронт промывки, который разделяет слой кристаллов сверху вниз на зону маточника и зону промывочного расплава, а оставшаяся часть вышепоименованного потока расплава покидает контур циркуляции расплава кристаллов через выпуск А.

Акриловая кислота, как таковая или в форме своих солей или сложных эфиров, играет важную роль, в частности, в изготовлении полимеризатов для различных областей применения (например, клеящих веществ, суперпоглотителей, вяжущих агентов).

При синтезе акриловой кислоты эту последнюю обычно получают не в виде чистого продукта, а как правило в виде части смеси веществ, каковая смесь помимо конечного соединения, которое желательно получать с высокой чистотой, содержит еще и нежелательные компоненты, как то: растворители, исходные соединения и побочные продукты. Смесь веществ при этом часто представляет собой жидкость.

Акриловую кислоту, например, можно получать каталитическим окислением глицерина, пропана, пропена и/или акролеина в газовой фазе. При этом эти исходные соединения в газовой фазе, как правило, разбавленные инертными газами, как то: молекулярным азотом, CO2 и/или водяным паром, в смеси с молекулярным кислородом при повышенных температурах, а при необходимости и при повышенном давлении проводят через катализаторы на основе смесей оксидов переходных металлов и путем окисления преобразуют в газовую смесь продукции, содержащую акриловую кислоту.

Затем акриловую кислоту, применяя меры по конденсации и/или абсорбции, обычно переводят в жидкую (конденсированную) фазу, в рамках чего уже добиваются первичного отделения акриловой кислоты от сопровождающих ее в газовой смеси продукции соединений.

Наконец, применяя различные комбинации термических методов разделения (как таковые можно применять, например, ректификацию, экстракцию, стриппинг (отгонку), дистилляцию, десорбцию и т.п.), акриловую кислоту выделяют из вышеупомянутой жидкой фазы с высокой чистотой. Во многих случаях частью таких комбинаций методов является способ кристаллизации в суспензии.

Если смесь веществ, находящихся в жидком агрегатном состоянии и содержащую акриловую кислоту, охлаждать и вызывать при этом формирование кристаллов акриловой кислоты, то кристаллизация в суспензии - это способ, позволяющий отделить акриловую кислоту от смеси веществ.

При этом пользуются тем, что при росте образующихся из акриловой кислоты кристаллов компоненты, находящиеся в жидкой смеси веществ помимо акриловой кислоты, часто вытесняются из кристаллической решетки и остаются в маточнике (под термином «маточник» в настоящей публикации подразумевают [жидкость], содержащую как расплавы (в них на акриловую кислоту приходится доля ≥50 вес.%) акриловой кислоты с загрязнениями, так и растворы акриловой кислоты, и, возможно, сопровождающих ее загрязнений в растворителях или смесях растворителей (в них на акриловую кислоту приходится массовая доля <50 вес.%), причем выполняется то условие, что при его (маточника) охлаждении конечное химическое соединение выкристаллизовывается).

Иногда уже в одноступенчатом процессе кристаллизации из суспензии получают кристаллы акриловой кислоты высокой чистоты. При необходимости кристаллизацию в суспензии можно проводить и в несколько этапов.

Способ кристаллизации в суспензии для выделения акриловой кислоты методом кристаллизации известен (см., например, DE-A 10 2007043758, DE-A 10 2007043748, DE-A 10 2007004960, DE-A 10 2007043759 и №10 2009000987.6).

С точки зрения техники применения его целесообразно реализовывать с помощью непрямого теплообменника (охладителя либо же кристаллизатора), имеющего вторичное пространство и по меньшей мере одно первичное пространство.

Благодаря передаче тепла от подаваемой во вторичное пространство (и, как правило, протекающей через него) жидкой смеси веществ, содержащей акриловую кислоту, - через отделяющую вторичное пространство и по меньшей мере одно первичное пространство друг от друга материальную разделительную стенку (поверхность теплопередачи) - протекающему по меньшей мере по одному первичному пространству хладагенту жидкая смесь веществ охлаждается, пока не окажется пересечен предел насыщения акриловой кислотой, и жидкая смесь веществ не начнет противодействовать перенасыщению посредством формирования (выпадения) кристаллизата, образованного акриловой кислотой.

Когда желательная степень кристаллизации достигнута (под термином "степень кристаллизации" при этом подразумевают массовую долю тонкодисперсного кристаллизата, содержащегося в получающейся суспензии кристаллов акриловой кислоты в оставшемся маточнике (жидком), от общей массы суспензии кристаллов), суспензию кристаллов выводят из вторичного пространства.

Отделяя образовавшиеся кристаллы акриловой кислоты от маточника, можно выделять акриловую кислоту с соответствующей чистотой из суспензии кристаллов.

При этом решающий этап, существенно влияющий на чистоту отделенной акриловой кислоты, - это способ разделения, применяемый для отделения кристаллов акриловой кислоты от маточника, содержащего отличные от акриловой кислоты компоненты в обогащенной форме, а также еще не кристаллизовавшуюся часть акриловой кислоты. Этот процесс разделения может быть многоступенчатым, причем по крайней мере на последнем этапе часто предпочтительно применяют отделение с помощью гидравлической промывочной колонны.

Разделение с помощью гидравлической промывочной колонны может, однако, представлять собой и единственный этап разделения. В принципе, задача разделения с помощью гидравлической колонны состоит в том, чтобы по возможности количественно [в максимальном количестве] отделить загрязненный маточник от кристаллов акриловой кислоты.

Способы выделения с очисткой кристаллов акриловой кислоты из суспензии ее кристаллов в маточнике с помощью промывочной колонны известны (см., например, №10 2009000987.6, WO 2006/111565, DE-A 10 2007004960, EP-A 1448282, US-A 2009/018347, WO 03/041832, WO 01/77056, WO 04/35514, WO 03/41833, WO 02/9839, DE-A 10036881, WO 02/55469, WO 03/78378 и изложенный в этих публикациях уровень техники).

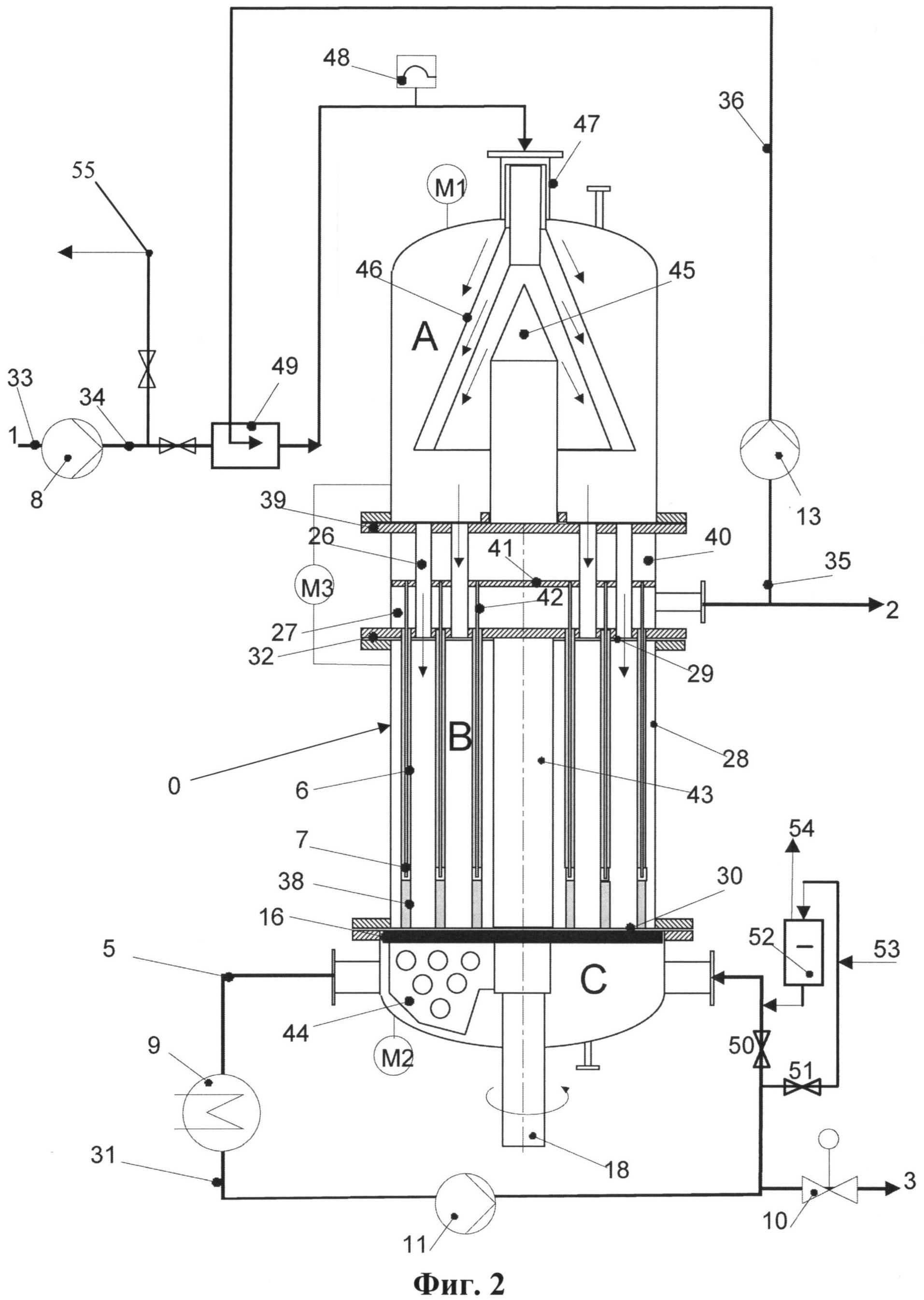

Образец гидравлической промывочной колонны (0) показан на фигуре 1 настоящей публикации. У нее имеется рабочее пространство, обладающее симметрией вращения вокруг своей продольной оси, проходящей сверху вниз (В) (все приведенные в скобках в настоящей публикации буквенные или численные обозначения относятся к прилагаемым к настоящей публикации фигурам).

Оно ограничено цилиндрической стенкой (28) и двумя концами, лежащими на оси симметрии противоположно друг другу, причем от верхнего конца (29) рабочего пространства (В) параллельно его продольной оси через рабочее пространство (В) простираются одна или несколько фильтровальных труб (6), которые подходят к нижнему концу (30) рабочего пространства, противоположному верхнему (В) (не проходя сквозь этот конец), а в половине рабочего пространства (В), обращенной к нижнему концу рабочего пространства (В), имеют по меньшей мере один фильтр F (7), образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством (В), а также выводятся наружу рабочего пространства (В) из промывочной колонны (0).

К промывочной колонне на нижнем конце рабочего пространства (В) в нижнем направлении примыкает пространство расплава кристаллов (С) гидравлической промывочной колонны (0), причем между этими двумя объемами интегрировано способное вращаться выводное устройство (16), а через пространство расплава кристаллов (С) проходит контур циркуляции плавки кристаллов (31.

Выводное устройство (16) обычно закреплено на приводном валу (18), приводимом во вращение вокруг своей продольной оси приводным агрегатом, причем он [вал] передает на выводное устройство (16) необходимый для вращения последнего крутящий момент.

Циркуляционный контур расплава кристаллов (31) включает в себя помимо пространства расплава кристаллов (С) расположенный за пределами промывочной колонны (0) подающий насос Р1 (11), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение G1 (5) ведет из пространства расплава кристаллов (С) промывочной колонны (0) через теплообменник W (9) ко всасывающей стороне подающего насоса Р1 (11). Второе подающее соединение G2 (12) ведет от стороны нагнетания подающего насоса Р1 (11) обратно в пространство расплава кристаллов (С) промывочной колонны (0). Оно включает в себя выпуск А (3) с регулируемым (10) объемом прохождения.

В направлении вверх перед верхним концом рабочего пространства (В) располагается распределительное пространство (А), которое отделено от рабочего пространства по меньшей мере одним дном В (32), имеющим проходы U (32), ведущие с обращенной к рабочему пространству (В) стороны дна В в рабочее пространство (В), а с обращенной от рабочего пространства (В) стороны дна В - в распределительное пространство (А).

За пределами промывочной колонны (0) располагается подающий насос Р2 (8), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение Е1 (33) проходит от источника QS (1) суспензии кристаллов акриловой кислоты в маточнике к всасывающей стороне подающего насоса Р2 (8). Второе подающее соединение Е2 (34) ведет от стороны нагнетания подающего насоса Р2 (8) обратно в распределительное пространство (А) промывочной колонны (0).

За пределами промывочной колонны (0) располагается, как правило (но не обязательно), подающий насос Р3 (13), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение С1 (35) ведет от всасывающей стороны Р3 (13) к источнику QT так называемого регуляторного маточника (в качестве регуляторного маточника используют выведенный (отведенный) через по меньшей мере одну фильтровальную трубу (6) маточник (см., например, WO 2006/111565)).

Второе подающее соединение (36) ведет от стороны нагнетания насоса Р3 (13) в распределительное пространство (А) гидравлической промывочной колонны (0) и/или в расположенный между его верхним концом (29) и по меньшей мере одним фильтром (7) по меньшей мере одной фильтровальной трубы (6) продольный отрезок рабочего пространства (В).

При реализации способа разделения в режиме стационарной эксплуатации насосом Р2 (8) непрерывно подают поток суспензии кристаллов акриловой кислоты в маточнике по подающим соединениям Е1 (33), Е2 (34) через распределительное пространство (А) и через проходы U (26) в рабочее пространство (В) промывочной колонны (0) (при необходимости насосом Р3 (13) дополнительно проводят регуляторный маточник от источника QT по подающим соединениям С1 (35), С2 (36) через распределительное пространство (А) и через проходы U (26) и/или непосредственно в рабочее пространство промывочной колонны (0)). При этом проходы U (26) влияют на максимально равномерное распределение суспензии кристаллов по сечению рабочего пространства (В). Давление внутри фильтровальных труб, а также в рабочем пространстве (В) таково, что через фильтры F (7) фильтровальных труб (6) вводят поток, включающий в себя маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, внутрь фильтровальных труб (6), а через фильтровальные трубы (6) (как правило, через пространство сбора отработанного маточника (27), которое может быть, например, интегрировано в дно В) выводят этот поток из промывочной колонны (0) (через соответствующий выпуск) (2).

Этот поток отработанного маточника образует источник QT применяемого в качестве опции потока регуляторного маточника.

В силу проведения маточника и при необходимости регуляторного маточника по рабочему пространству промывочной колонны (0) - сначала сверху вниз, а затем наложенным поперечным потоком через фильтры (7) в фильтровальные трубы (6) - формирование уплотненного «слоя кристаллов (фильтровального кека)» (4) из кристаллов акриловой кислоты, впервые произошедшее при запуске процесса разделения, все время продолжается, и таким образом поддерживается формирование слоя (4) кристаллов акриловой кислоты, имеющего обращенный к верхнему концу рабочего пространства фронт формирования (25), где кристаллы подводимого потока суспензии кристаллов акриловой кислоты в маточнике непрерывно оседают на фильтровальный кек/слой кристаллов (уплотненный) (4); в литературе фронт формирования часто называют фронтом фильтрации.

Благодаря силовому воздействию, получающемуся в результате падения гидравлического давления маточника и при необходимости регуляторного маточника на пути протекания их по рабочему пространству (В) через слой кристаллов (4), происходит уплотнение слоя кристаллов (4) и перемещение кго сверху вниз мимо фильтров F (7) (как бы в виде фильтровального кека поперечной фильтрации) в направлении вращающегося выводного устройства (16).

С помощью вращающегося выводного устройства (16) кристаллы акриловой кислоты постоянно выносят из упирающегося в устройство слоя кристаллов (4). Образующийся таким образом поток выводимых кристаллов акриловой кислоты, в зависимости от конструкции вращающегося выводного устройства (16) перемещают через него и/или мимо него в пространство расплава кристаллов (С), примыкающее к рабочему пространству (В), и в проходящем через пространство расплава кристаллов (С) контуре циркуляции расплава кристаллов (31) (либо же контуре расплава (31)) посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов (разумеется, что в качестве альтернативы теплообменник W можно интегрировать в подающее соединение G2; кроме того, в этих целях можно интегрировать в контур циркуляции расплава кристаллов более одного теплообменника).

При этом пропускную способность (поток) выпуска А (3) регулируют (10) так, чтобы, применительно к силе вышепоименованного потока расплава кристаллов, начиная из пространства расплава кристаллов (С), часть потока расплава кристаллов, имеющего сравнительно меньший удельный вес (меньшую плотность) и вытесненного кристаллами, перемещаемыми в пространство расплава кристаллов - в зависимости от конструкции вращающегося выводного устройства (16), через таковое и/или мимо такового - поступала против направления движения слоя кристаллов (4) обратно в рабочее пространство (В) в качестве промывочного потока расплава (поднимающийся массовый поток промывочного расплава в норме не превышает перемещаемый с суспензией кристаллов в рабочем пространстве (В) массовый поток кристаллов), где этот поток поднимается в перемещаемом вниз слое кристаллов (4) и при этом смывает с кристаллов в слое (4) и оттесняет вверх оставшийся и перемещаемый со слоем под фильтры F (7) маточник, причем в продольном отрезке рабочего пространства (В), простирающемся от фильтров F (7) до нижнего конца (30) рабочего пространства (В), в слое кристаллов (4) образуется фронт промывки (37), который разделяет слой кристаллов сверху вниз на зону маточника (простирается от фронта промывки (37) до фронта формирования) и зону промывочного расплава (простирается от фронта промывки (37) до нижнего конца слоя кристаллов (4)), а оставшаяся часть вышепоименованного потока расплава кристаллов покидает контур расплава (31) через выпуск А (3) (подающий насос Р1 (11) работает только как циркуляционный насос).

Т.е., поскольку промывочный расплав течет противоположно направлению подачи слоя кристаллов (4), в результате сам слой кристаллов (4), пропитанный под фильтрами (7) всего лишь остаточным количеством маточника, в результате оказывается практически вдавлен в текущий вверх по рабочему пространству (В) промывочный расплав (и наоборот), а промывочный эффект (прочие возможные промывочные эффекты приведены на странице 9 международной публикации WO 01/77056) состоит в том, что остающийся при «фильтрации» в слое кристаллов (4) оказывается в ограниченной степени просто оттеснен расплавом. При настройке промывного потока расплава, соответствующей рамочным условиям процесса разделения, устанавливается стационарное состояние, так что на некоторой определенной высоте в рабочем пространстве (В) формируется так называемый фронт промывки (37) - фактически, в основном стабильная граница раздела фаз между промывочным расплавом (чистым расплавом) и маточником. Промывочный фронт определяют как ту высоту на отрезке рабочего пространства (В), простирающемся от нижнего конца слоя кристаллов до верхнего края фильтров, на которой по высоте рабочего пространства наблюдаются максимальные градиенты температуры и концентрации.

Выше и ниже фронта промывки (37) температура (концентрация), зависящие от высоты, сравнительно быстро (как правило, в пределах изменения высоты менее чем на ±5 см, именуемого "областью фронта промывки») приобретают в каждом случае неизменное и зависящее от высоты значение.

Выше фронта промывки (37) - это температура (соответствующая концентрация) подаваемой в рабочее пространство (В) суспензии кристаллов акриловой кислоты в маточнике, а в области ниже фронта промывки (37) - температура плавления (соответствующая концентрация) промывочного расплава (чистого расплава). Положение фронта промывки (37) по высоте можно в ограниченных пределах варьировать, регулируя отношение массового потока подачи кристаллов, перемещаемого в рабочем пространстве, к направленному встречно потоку промывочного расплава. До конкретной минимальной длины зоны промывочного расплава эффективность промывки (эффективность разделения) возрастает с ростом этой длины. С точки зрения техники применения целесообразно, чтобы фронт промывки (37) располагался на 50-200 мм, часто до 100 мм, ниже нижнего края фильтров (под нижним краем фильтров F (7)).

Для запуска процесса очистительного выделения кристаллов акриловой кислоты из их суспензии в маточнике, подлежащего реализации в стационарном режиме так, как это описано выше, в международной публикации WO 01/77056 рекомендуется непосредственно загружать соответствующую суспензию кристаллизата (суспензию кристаллов) в незаполненную гидравлическую промывочную колонну, а через фильтры фильтровальных труб сначала отводить только маточник, пока в рабочем пространстве промывочной колонны не сформируется твердый слой кристаллов желательной высоты. Затем вводят в эксплуатацию выводное устройство и контур циркуляции расплава кристаллов, а по прошествии определенного предварительного периода работы с закрытым протоком через выпуск контура циркуляции расплава кристаллов настраивают этот последний [выпуск] так, чтобы в итоге получить желаемое положение фронта промывки.

Недостаток такого способа запуска состоит, однако, в том, что с ним связана блокада контура циркуляции расплава кристаллов, частота которой играет роль в экономических показателях. Эта блокада обычно обусловлена тем, что при загрузке суспензии кристаллов непосредственно в незаполненную гидравлическую промывочную колонную вплоть до момента достижения желательной высоты слоя в повышенном количестве в контур циркуляции расплава кристаллов уже попадает кристаллизат. Когда затем начинают работу контура, осевшие ранее кристаллы (хотя они по существу и не претерпели уплотнения) скачкообразно взмучиваются, результатом чего и может стать описанная блокада (особенно если учесть, что подающий насос для контура циркуляции расплава кристаллов (насос контура расплава) достигает своей полной мощности подачи только после разгона на протяжении некоторого времени).

В принципе, противодействовать вышеописанной картине можно посредством того, что при запуске гидравлической промывочной колонны сначала заполняют контур расплава, включающий в себя пространство расплава кристаллов, а также рабочее пространство не заполненной ранее промывочной колонны стартовой жидкостью, содержащей акриловую кислоту, таким образом, чтобы уровень заполнения рабочего пространства стартовой жидкостью по меньшей мере был выше выводного устройства, а лишь после этого продолжают заполнение гидравлической промывочной колонны суспензией кристаллов, а также при необходимости отработанным маточником в качестве регуляторного маточника.

Однако, при таком способе работы у гидравлических промывочных колонн, у которых частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр D рабочего пространства составляет от 0,3 до 4, в процессе дальнейшей реализации способа разделения относительно регулярно и уже по прошествии относительно краткого времени работы в области пространства, включающей в себя подающее соединение Е2 и распределительное пространство, развивалось рабочее давление, приводившее к разрыву предохранительной пластины, встроенной в эту область пространства из соображений безопасности.

Применительно к описанным проблемам задача настоящего изобретения состояла в том, чтобы скорректировать ситуацию надлежащим образом.

Соответственно, представлен способ запуска процесса очистительного выделения кристаллов акриловой кислоты из суспензии S ее кристаллов в маточнике с применением устройства, включающего в себя гидравлическую промывочную колонну, имеющую обладающее симметрией вращения вокруг проходящей сверху вниз продольной оси рабочее пространство, ограниченное цилиндрической стенкой и двумя концами, лежащими на оси симметрии противоположно друг другу, причем

- от верхнего конца рабочего пространства параллельно его продольной оси через рабочее пространство простираются одна или несколько фильтровальных труб, которые подходят к нижнему концу рабочего пространства (не проходя через него), противоположному верхнему, а в половине рабочего пространства, обращенной к нижнему концу рабочего пространства, имеют по меньшей мере один фильтр F, образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством, а также выводятся наружу рабочего объема из промывочной колонны,

- Частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр рабочего пространства D составляет от 0,3 до 4,

- к промывочной колонне на нижнем конце рабочего объема в нижнем направлении примыкает пространство расплава кристаллов, причем между этими двумя объемами интегрировано способное вращаться выводное устройство, а через пространство расплава кристаллов проходит контур циркуляции плавки кристаллов, который кроме пространства расплава кристаллов

- оснащен расположенным за пределами промывочной колонны подающим насосом Р1, у которого имеется всасывающая сторона и сторона нагнетания,

- имеет первое подающее соединение G1, которое ведет от пространства плавки кристаллов промывочной колонны к всасывающей стороне подающего насоса Р1,

- второе подающее соединение G2, которое ведет от стороны нагнетания подающего насоса Р1 обратно в пространство плавки кристаллов промывочной колонны и оснащено сливом А из контура расплава с регулируемым объемом прохождения, а также

- включает в себя теплообменник W, через который проводят либо подающее соединение G1 от пространства расплава кристаллов к всасывающей стороне подающего насоса Р1, либо подающее соединение G2 от стороны нагнетания подающего насоса Р1 к пространству расплава кристаллов,

- в направлении вверх перед верхним концом рабочего пространства располагается распределительное пространство, которое отделено от рабочего пространства по меньшей мере одним дном В, имеющим проходы U, ведущие с обращенной к рабочему пространству стороны дна В в рабочее пространство, а с обращенной от рабочего пространства стороны дна В - в распределительное пространство,

- вне промывочной колонны находятся подающий насос Р2, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QS суспензии S, причем

- первое подающее соединение Е1 проходит от источника QS к всасывающей стороне подающего насоса Р2, а

- второе подающее соединение Е2 ведет от нагнетающей стороны подающего насоса Р2 в распределительное пространство,

- вне промывочной колонны при необходимости находятся подающий насос Р3, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QT регуляторного маточника, причем

- первое подающее соединение С1 проходит от всасывающей стороны подающего насоса Р3 к источнику QT, a

- второе подающее соединение С2 ведет от нагнетающей стороны насоса Р3 в распределительное пространство и/или в расположенный между его верхним концом и фильтрами F фильтровальных труб продольный отрезок рабочего пространства,

и причем при реализации способа разделения в режиме стационарной эксплуатации

- насосом Р2 непрерывно проводят поток ST суспензии S из источника QS по подающим соединениям E1, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны,

- при необходимости насосом Р3 проводят поток SL регуляторного маточника от источника QT по подающим соединениям С1, С2 через распределительное пространство и через проходы U и/или непосредственно в рабочее пространство промывочной колонны,

- через фильтры F фильтровальных труб вводят внутрь фильтровальных труб и по фильтровальным трубам выводят из промывочной колонны в целом поток SM, включающий маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, и применяют этот выведенный из промывочной колонны отработанный поток маточника SM как источник QT регуляторного маточника,

- проводя по рабочему пространству промывочной колонны маточник и при необходимости регуляторный маточник, поддерживают формирование слоя кристаллов акриловой кислоты, каковой слой имеет обращенный к верхнему концу рабочего пространства фронт формирования, на который непрерывно оседают кристаллы подводимого потока ST суспензии S, откладываясь на слой кристаллов,

- посредством силы, получающейся в результате падения гидродинамического давления маточника и при необходимости регуляторного маточника, проводимого по рабочему пространству, перемещают слой кристаллов сверху вниз мимо фильтров F ко вращающемуся выводному устройству,

- с помощью вращающегося выводного устройства выносят кристаллы акриловой кислоты из упирающегося в него слоя кристаллов,

- поток выводимых кристаллов акриловой кислоты перемещают через вращающееся выводное устройство и/или мимо вращающегося выводного устройства в пространство расплава кристаллов, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов, и в проходящем через пространство расплава кристаллов контуре циркуляции расплава кристаллов (контуре расплава) посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов, и

- пропускную способность (поток) выпуска А регулируют так, чтобы применительно к силе вышепоименованного потока расплава кристаллов часть потока расплава кристаллов поступала из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава, где этот поток поднимается в перемещаемом вниз слое кристаллов и при этом смывает с кристаллов в слое и оттесняет оставшийся и перемещаемый со слоем под фильтры F маточник, причем в продольном отрезке рабочего пространства, простирающемся от фильтров F до нижнего конца рабочего пространства, в слое кристаллов образуется фронт промывки, который разделяет слой кристаллов сверху вниз на зону маточника и зону промывочного расплава, а оставшаяся часть вышепоименованного потока расплава покидает контур расплава через выпуск А,

отличающийся тем, что при запуске процесса разделения для первоначального формирования слоя кристаллов в рабочем пространстве

- контур расплава, включающий в себя пространство расплава кристаллов, а также рабочее пространство не заполненной ранее промывочной колонны сначала заполняют стартовой жидкостью AT, содержащей акриловую кислоту, таким образом, чтобы уровень заполнения рабочего пространства стартовой жидкостью AT по меньшей мере был выше выводного устройства,

- затем продолжают заполнение промывочной колонны, для чего насосом Р2 подают поток ST* суспензии S от источника QS по подающим соединениям Е1, Е2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны, а от выведенного при этом через фильтровальные трубы из промывочной колонны потока отработанного маточника SM* как источника QT* при необходимости подающим насосом Р3 ведут часть потока как поток регуляторного маточника SL* по подающим соединениям C1, C2 через распределительное пространство и проходы U и/или непосредственно в рабочее пространство промывочной колонны и продолжают это по меньшей мере настолько долго, пока не наступит момент tS, в который разность давлений PD=PK-PV (где PK - это давление, в каждом случае имеющееся в произвольно выбранном месте в пространстве расплава кристаллов в определенный момент подачи потока ST*, a PV - это в каждом случае давление, имеющееся в произвольно выбранном месте в распределительном пространстве в тот же момент времени) более не возрастает в зависимости от длительности подачи потока ST* и не остается постоянной, а резко падает, причем с соблюдением того условия, что

- до наступления момента tS средняя поверхностная нагрузка на фильтры F, рассчитанная из среднего арифметического значения потока отработанного маточника SM*, прошедшего в сумме за время подачи потока ST* через фильтры F фильтровальных труб до данного конкретного момента времени (поток SM* - это совокупный поток отработанного маточника, т.е. сумма всех отводимых в отдельные фильтровальные трубы потоков отработанного маточника, причем суммирование проводят по всем фильтровальным трубам), разделенного на совокупную площадь всех фильтров F, составляет не более 80 м3/(м2·ч),

- содержащая акриловую кислоту стартовая жидкость AT - это такая жидкость, при охлаждении которой до запуска кристаллизации осаждающиеся из нее кристаллы представляют собой кристаллы акриловой кислоты, и

- между температурой кристаллизации TKB этих кристаллов акриловой кислоты в стартовой жидкости AT, указанной в градусах Цельсия, и температурой TS суспензии S потока ST*, указанной в градусах Цельсия, выполняется соотношение

TKB≤TS+15°C.

Согласно изобретению предпочтительно, чтобы среднее арифметическое значение (в настоящей публикации также обозначаемое как «средняя поверхностная нагрузка на фильтры» или как «средняя поверхностная нагрузка фильтров F») потока отработанного маточника SM*, прошедшего в сумме за время подачи потока ST* через фильтры F фильтровальных труб до данного конкретного момента времени, разделенного на совокупную площадь всех фильтров F, составляло не более 70 м3/(м2·ч).

Как правило, вышеуказанное среднее арифметическое значение, нормированное на совокупную площадь всех фильтров F (средняя поверхностная нагрузка на фильтры) составляет по меньшей мере 5 или по меньшей мере 10, предпочтительно - по меньшей мере 15, а особо предпочтительно - по меньшей мере 20 м3(м2·ч).

Т.е. выгодные согласно изобретению диапазоны вышепоименованного среднего значения, нормированного на совокупную площадь всех фильтров F (средней поверхностной нагрузки на фильтры), - это диапазоны от >0 до 80 м3/(м2·ч), предпочтительно - от 5 до 75 м3/(м2·ч), особо предпочтительно - от 10 до 70 м3/(м2·ч), крайне предпочтительно - от 15 до 65 м3/(м2·ч) и особо предпочтительно - от 20 до 50 м3/(м2·ч).

Все вышесказанное и все дальнейшее, сказанное в настоящем тексте, справедливо, в частности, тогда, когда частное Q=L/D составляет ≥0,5 или ≥0,7. Разумеется, все вышесказанное и все дальнейшее, сказанное в настоящем тексте, справедливо и тогда, когда частное L/D≤3,5, или составляет ≤3, или ≤2,5, или ≤2. Согласно изобретению предпочтительны не слишком высокие частные Q=L/D. Это действительно также и с учетом того, что сопротивление трения, которое необходимо преодолевать при транспортировке слоя кристаллов в рабочем пространстве вдоль поверхности контакта между слоем кристаллов и внутренней стенкой рабочего пространства, относительно объема слоя кристаллов снижается с падением Q.

С точки зрения техники применения целесообразно, чтобы расстояние L между верхним и нижним концами рабочего пространства составляло ≥0,5 м, предпочтительно ≥0,8 м, а особо предпочтительно - ≥1 м. Как правило, однако, L≤5 м, а часто составляет ≤4 м или ≤3 м.

Оптимальные значения внутреннего диаметра D рабочего пространства гидравлической промывочной колонны, пригодной к применению согласно изобретению, находятся в пределах от 300 до 3000 мм, предпочтительно в пределах от 700 до 2000 мм.

Оптимально, чтобы доступные для кристаллов объемы рабочего пространства составляли при реализации способа согласно изобретению от 0,05-20 м3, предпочтительно - 0,2-10 м3, а особо предпочтительно 1-5 м3.

В настоящем описании под площадью фильтра F подразумевают его площадь фронта (натекания), а не его «открытую» площадь фильтра, т.е. не «свободные отверстия» пористого материала. Т.е., если фильтр F при наружном радиусе соответствующей трубы r простирается на высоту фильтра F по всей образующей трубы, то значимая согласно изобретению площадь фильтра F составляет 2π·r·a.

Под диаметром D рабочего пространства в настоящем описании подразумевают его внутренний диаметр. Расстояние L между верхним и нижним концами рабочего пространства в настоящем описании означает свободное расстояние между нижней стороной дна В, имеющего проходы U, и поверхностью тела вращения, описываемого вращающимся выводным устройством.

Если при запуске способа разделения согласно изобретению значения потока отработанного маточника SM*, прошедшего в сумме за время подачи потока ST* через фильтры F фильтровальных труб до данного конкретного момента времени tS, наносить на ось ординат против времени t, откладываемого по оси абсцисс, то площадь, находящаяся под получающейся кривой в интервале времени от t=0 (начало подачи потока ST*) до момента времени t=tS, будучи разделена на tS, и дает применяемое в настоящей публикации среднее арифметическое значение потока отработанного маточника SM*, прошедшего в сумме за время подачи потока ST* через фильтры F фильтровальных труб до данного конкретного момента времени tS. Если его разделить на совокупную площадь всех фильтров F, получится средняя поверхностная нагрузка фильтров F.

Под температурой кристаллообразования TKB стартовой жидкости AT в настоящем описании подразумевают ту температуру, при которой в процессе охлаждения этой жидкости начинается формирование кристаллизата акриловой кислоты из жидкости (возможность явлений перенасыщения при этом оставляют вне рассмотрения). Говоря иначе, температура кристаллообразования TKB стартовой жидкости AT - это та температура, которая имеет место в стартовой жидкости в момент, наступающий тогда, когда, начиная с суспензии кристаллов либо же суспензии кристаллизата (суспензии кристаллизата акриловой кислоты), созданной из стартовой жидкости AT путем охлаждения этой жидкости, при непрерывном перемешивании (в идеальном случае - идеальном перемешивании) подают тепло, чтобы расплавить содержащиеся в суспензии кристаллизата кристаллы акриловой кислоты, и последний кристалл акриловой кислоты только что расплавился (в литературе эту температуру иногда называют также температурой растворения или температурой начала кристаллизации).

Согласно изобретению предпочтительно, чтобы для температур TKB и TS при запуске согласно изобретению было справедливо соотношение TKB≤TS+10°С, а особо предпочтительно - соотношение TKB≤TS+5°C.

В принципе, температура кристаллообразования ТKB стартовой жидкости AT может быть и ниже температуры потока ST* кристаллов акриловой кислоты в маточнике, подаваемого в гидравлическую промывочную колонну при запуске согласно изобретению.

Как правило, однако, при реализации способа согласно изобретению TKB ниже, чем TS, не более чем на 20°C, по большей части не более чем на 10°C и часто не более чем на 5°C. Для реализации способа согласно изобретению в качестве стартовой жидкости AT можно использовать, например, отделенный от суспензии S (например, путем фильтрации) маточник, или снова расплавленную после создания суспензию S, или ту жидкость, из которой охлаждением создана суспензия S, или расплав кристаллов акриловой кислоты, ранее отделенных от суспензии S с очисткой в гидравлической колонне (возможно, той же), т.е. чистый расплав, или же смеси двух или более вышеупомянутых возможных стартовых жидкостей.

Под понятием «насос» в настоящем описании подразумевают насосы для перекачки жидкостей (т.е. по существу несжимаемых сред). У них имеется всасывающая сторона и сторона нагнетания. Через соединенное с их всасывающей стороной подающее соединение подающий насос всасывает подлежащую перемещению жидкость (либо же суспензию). В насосе подлежащая перемещению жидкость помещается под повышенное давление, а через соединенное со стороной нагнетания насоса подающее соединение ее (жидкость) вытесняют в желательном направлении перемещения. С точки зрения техники применения целесообразно, чтобы соответствующие подающие соединения самым простейшим образом представляли собой трубопроводы (подающие трубопроводы), через которые можно осуществлять подачу. Для способа работы согласно изобретению пригодны, в частности, подающие насосы, описанные в DE-A 10228859 и в 102008054587.2 (особенно описанные в этих публикациях радиальные центробежные насосы). В частности, для подачи суспензии S пригодны радиальные центробежные насосы с полуоткрытой радиальной крыльчаткой (см. заявку Германии №102008054587.2). Доступ ко всасывающей стороне или стороне нагнетания соответствующего насоса, как правило, можно открыть или закрыть с помощью соответствующих арматур. С точки зрения техники применения выгодно, чтобы в особенности подающий насос Р2 представлял собой подающий насос с регулировкой «по скорости вращения». Т.е. регулировку итоговой мощности потока подачи предпочтительно осуществлять, изменяя скорость вращения, а не изменяя свободное сечение в подающем соединении (не с помощью регулировочного клапана), поскольку в последнем случае повышен риск закупорки подающего соединения (например, из-за скопления кристаллов).

Кроме того, для работы по способу согласно изобретению выгодно, чтобы при запуске способа разделения в целях первоначального формирования слоя кристаллов в рабочем пространстве контур расплава (контур циркуляции расплава кристаллов) и рабочее пространство не заполненной до тех пор промывочной колонны сначала заполняли содержащей акриловую кислоту стартовой жидкостью AT так, чтобы уровень заполнения стартовой жидкостью AT в рабочем пространстве по меньшей мере был выше фильтров F, предпочтительно находился по меньшей мере на середине расстояния L от нижнего до верхнего конца рабочего пространства, особо предпочтительно - чтобы этот уровень достигал по меньшей мере последней четверти расстояния L от нижнего до верхнего конца рабочего пространства, крайне предпочтительно - чтобы он достигал по меньшей мере верхнего конца рабочего пространства, еще более предпочтительно - чтобы он через все рабочее пространство доходил до распределительного пространства и заполнял объем последнего по меньшей мере наполовину, а лучше всего - чтобы он через все рабочее пространство доходил до распределительного пространства и заполнял объем последнего полностью (с точки зрения техники применения в последнем случае целесообразно дополнительно заполнять стартовой жидкостью AT подающее соединение Е2 (при необходимости - и подающее соединение Е1) и, возможно, имеющийся контур циркуляции регуляторного маточника, включающий в себя насос Р3 и подающие соединения С1 и С2).

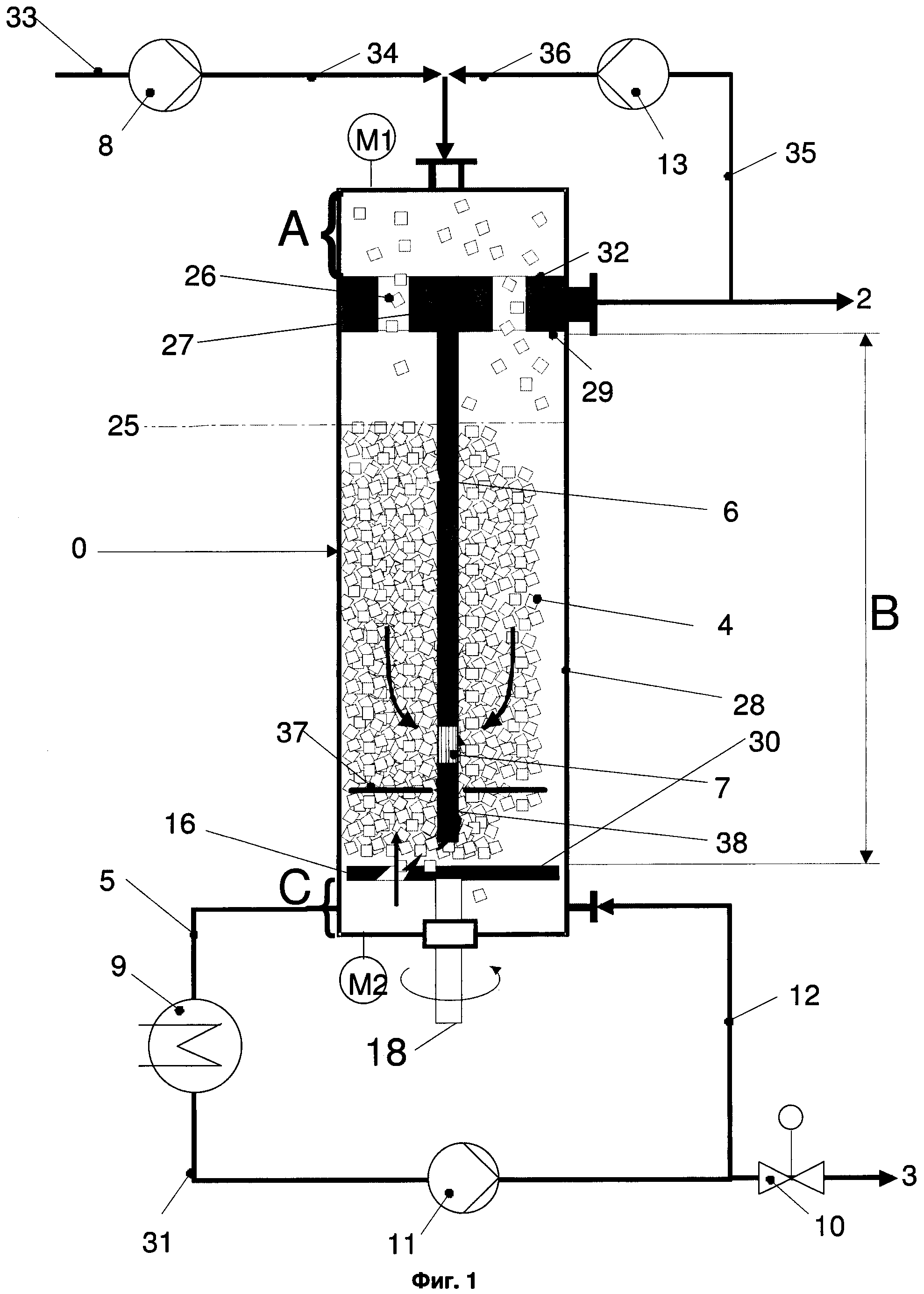

Если у гидравлической промывочной колонны имеется система ополаскивающей жидкости, как это рекомендовано, например, в европейской заявке ЕР-А 1448282 и показано на Фигуре 2 настоящей публикации (42), то описанное заполнение согласно изобретению предпочтительно проводить через эту систему ополаскивающей жидкости.

Заполнение рабочего пространства стартовой жидкостью AT при реализации способа согласно изобретению, применительно к сообщающимся с рабочим пространством через фильтры F фильтровальным трубам, одновременно сопровождается соответствующим заполнением фильтровальных труб. Как изложено в международной публикации WO 2006/111565, давление на фильтрах F внутри фильтровальных труб во время стационарного (постоянного) осуществления процесса разделения в гидравлической промывочной колонне поддерживают на более низком уровне, чем давление на фильтрах F со стороны рабочего пространства.

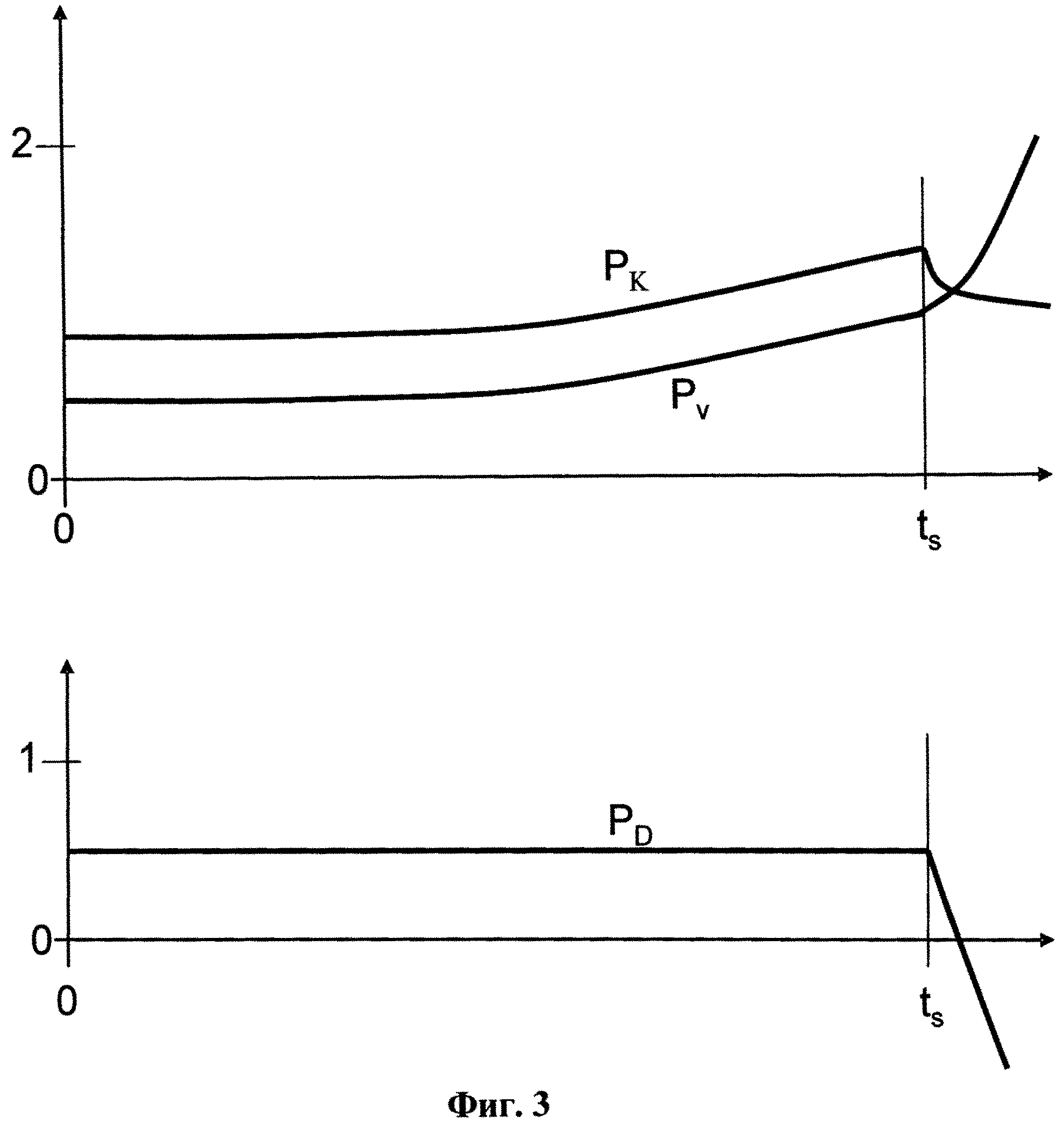

Это справедливо также и для ввода в эксплуатацию согласно изобретению, как только объемы гидравлической промывочной колонны целиком заполнены конденсированной фазой, и затем продолжается подача потока ST* суспензии кристаллов S, а также, при необходимости, потока регуляторного маточника SL* (до этого момента происходит вытеснение находящейся в гидравлической промывочной колонне газовой фазы, которую выпускают через находящийся в голове промывочной колонны клапан; клапан открыт до тех пор, пока частота колебаний установленного в связи с этим маятника свидетельствует, что он окружен газовой фазой (при этом разность давлений PD=PK-PV сначала непрерывно возрастает, пока конденсированная фаза не достигнет той точки в распределительном пространстве, где осуществляют регистрацию давления PV; после этого разность давлений PD сначала остается по существу постоянной)).

По данным проведенного заявителем тщательного анализа процессов, имеющих место при вводе гидравлической промывочной колонны в эксплуатацию, в гидравлической колонне затем, предположительно, происходит следующее.

Формируемое под воздействием описанной ранее разницы давлений течение жидкости в рабочем пространстве гидравлической промывочной колонны сначала сверху вниз, а затем с наложением на него поперечного течения через фильтры F в фильтровальные трубы сначала приводит - при продолжающейся подаче потока ST*, а также, при необходимости, потока регуляторного маточника SL* - к наносу кристаллов акриловой кислоты в локальное окружение данного конкретного фильтра F. Локальная потеря давления, обусловленная протеканием через кристаллы, вызывает резкое уплотнение этого наноса с лавинообразным формированием фильтровального кека вокруг фильтров F. В дальнейших процессах эти фильтровальные кеки начинают расти как в ширину, так и в длину (в частности, в высоту).

Когда фильтровальный кек (уплотненный слой кристаллов) распространяется в сплошном виде по всему сечению рабочего пространства, дифференциальное давление PD=PK-PV резко начинает падать (имевшиеся до этого каналы (со сравнительно большим сечением потока), по которым жидкость могла по существу проходить без достойной упоминания потери давления, и через которые пространство плавки кристаллов и распределительное пространство могли практически беспрепятственно сообщаться, оказываются теперь закрыты). Момент времени, в который достигается такая ситуация - это момент tS.

Судя по всему, в имеющем значение для изобретения диапазоне частных Q=L/D невозможно достичь вышеуказанного замыкания слоя кристаллов без того, чтобы слой кристаллов уже не проник («пророс») по меньшей мере в часть проходов U либо же через эти проходы. Если в процессе дальнейшего ввода способа разделения в эксплуатацию, при переходе к режиму стационарной эксплуатации, начинают транспортировку «сплошного» слоя кристаллов, в некоторых проходах U может остаться («застрять») фильтровальный кек. Очевидно, что вероятность этого события возрастает вместе с мощностью потока отработанного маточника SM*, отходящего при запуске в общей сложности в расчете на совокупную площадь фильтров и решающим образом определяющего степень уплотнения в фильтровальном кеке. Если в некоторых проходах U, однако, фильтровальный кек остается, то при дальнейшей реализации способа разделения в распределительное пространство от этих проходов из этих проходов будет по принципу «снежного кома» распространяться фильтровальный кек.

В силу последнего необходимое давление подачи суспензии S чрезмерно возрастает с точки зрения поддержания способа разделения, а предохранительная разрывная пластина в конце концов разрушается.

Соответственно, для способа согласно изобретению предпочтительноно, чтобы при запуске согласно изобретению на протяжении по меньшей мере 50%, предпочтительно на протяжении по меньшей мере 75% или на протяжении 90%, а особо предпочтительно - в течение всего периода, рассчитанного с начала подачи потока ST* суспензии S, а также при необходимости потока регуляторного маточника SL*, вплоть до достижения момента tS протекающий в общей сложности к данному конкретному моменту через фильтры F фильтровальных труб поток отработанного маточника SM*, разделенный на общую площадь всех фильтров F (эта общая площадь в данном тексте представляет собой сумму площадей всех фильтров F фильтровальных труб, находящихся в рабочем пространстве промывочной колонны), составлял не более 80, предпочтительно - не более 75, а особо предпочтительно - не более 70 м3/(м2·ч) либо же не более 60 м3/(м2·ч). Предпочтительно, чтобы значения вышепоименованного потока отработанного маточника SM* протекающего в общей сложности к данному конкретному моменту через фильтры F фильтровальных труб (этот поток - сумма всех отведенных в соответствующие фильтровальные трубы потоков отработанного маточника, причем суммирование проводят по всем фильтровальным трубам, находящимся в рабочем пространстве гидравлической промывочной колонны), разделенного на общую площадь всех фильтров F, на протяжении по меньшей мере 50%, предпочтительно на протяжении по меньшей мере 75%, а особо предпочтительно - в течение всего периода, подачи потока ST* суспензии S, а также при необходимости потока регуляторного маточника SL*, вплоть до достижения момента tS находился в пределах от >0 до 80, предпочтительно - в пределах от 5 до 75, особо предпочтительно - в пределах от 15 до 65 м3/(м2·ч), а крайне предпочтительно - в пределах от 20 до 50 м3/(м2·ч). С точки зрения техники применения предпочтительно использовать при запуске согласно изобретению (с начала подачи суспензии S) до момента tS по существу постоянную нагрузку на площадь фильтров.

С точки зрения техники применения целесообразно, чтобы при запуске согласно изобретению вплоть до момента tS (считая от начала подачи потока ST* суспензии S) среднее арифметическое значение М совокупно поданного в рабочее пространство промывочной колонны потока жидкости (маточника как части потока ST* суспензии S и при необходимости регуляторного маточника в форме потока регуляторного маточника SL*), деленного на свободную площадь сечения рабочего пространства (=π·(D/2)2, за вычетом, например, площади сечения фильтровальных труб, а также, возможно, используемого в рабочем пространстве центрального вытеснителя), находилось в пределах от >0 до 30 м3/(м2·ч), предпочтительно в пределах от 1 до 25 м3/(м2·ч), особо предпочтительно - в пределах от 5 до 25 м3/(м2·ч) либо же от 10 до 20 м3/(м2·ч).

Если графически изобразить поток жидкости, совокупно поданного при запуске способа разделения согласно изобретению в рабочее пространство промывочной колонны во время подачи потока ST* суспензии S вплоть до момента tS, на данный момент времени как ординату в зависимости от времени t как абсциссы, то площадь под образовавшейся кривой в промежутке от t=0 (начало подачи потока ST*) до момента времени t=tS, будучи поделена на tS, дает в результате вышеуказанное среднее арифметическое значение М.

Согласно изобретению предпочтительно, чтобы при запуске согласно изобретению на протяжении по меньшей мере 50%, предпочтительно на протяжении по меньшей мере 75%, а особо предпочтительно - в течение всего периода, рассчитанного с начала подачи потока ST* суспензии S, а также при необходимости потока регуляторного маточника SL*, вплоть до достижения момента tS поток жидкости, совокупно поданный в рабочее пространство промывочной колонны, разделенный на площадь сечения рабочего пространства, составлял от >0 до 30, предпочтительно от 1 до 25 м3/(м2·ч), особо предпочтительно - от 5 до 25 м3/(м2·ч) либо же от 10 до 20 м3/(м2·ч).

Содержание акриловой кислоты в суспензии S кристаллов акриловой кислоты, подаваемой в гидравлическую промывочную колонну через распределительное пространство при введении в эксплуатацию согласно изобретению, нередко составляет ≥60 вес.%, или ≥70 вес.% или ≥80 вес.%, или ≥90 вес.%, или ≥95 вес.% (естественно, что оно <100 вес.%, по большей части ≤98 вес.%).

Способ запуска согласно изобретению особенно значим тогда, когда степень кристаллизации суспензии кристаллов S, подаваемой при запуске согласно изобретению в распределительное пространство промывочной колонны, составляет ≥0,10, или ≥0,20, или ≥0,25. Как правило, вышеуказанная степень кристаллизации составляет при запуске согласно изобретению ≤0,60, нередко она ≤0,50, а отчасти ≤0,40. Таким образом, согласно изобретению имеют значение также показатели степени кристаллизации суспензии S, находящиеся, например, в пределах 0,2-0,3.

Все утверждения, сделанные в настоящем тексте, справедливы также в особенности тогда, когда продольные размеры кристаллов (самый длинный отрезок прямой, соединяющий две точки, находящиеся на поверхности кристалла) в большинстве (более чем у половины числа кристаллов) составляет от 50 до 1600 мкм либо же от 200 до 900 мкм.

Это справедливо, однако, в частности, тогда, когда кристаллы акриловой кислоты имеют форму кубов или параллелепипедов и при этом отличаются соотношением длины к толщине в пределах от 1:1 до 6:1, предпочтительно в пределах от 1:1 до 4:1, а особо предпочтительно - в пределах от 1,5:1 до 3,5:1. Толщина композитных элементов обычно составляет от 20 до 600 мкм, часто - от 50 до 300 мкм. Длина кристаллов в то же время обычно находится в пределах от от 50 до 1500 мкм, часто - от 200 до 800 мкм.

Что касается материала изготовления применяемой для способа согласно изобретению гидравлической промывочной колонны, то согласно изобретению целесообразно следовать теоретическому изложению международной публикации WO 03/041832. Т.е. в качестве материала стенок предпочтительно применяют нержавеющую сталь под номером материала DIN 1.4571, или 1.4539, или 1.4462, или 1.4541.

Кроме того, гидравлическая колонна, включая принадлежащий к ней контур циркуляции расплава кристаллов, предпочтительно термоизолирована так, как это описано в заявке США US-A 2009/018347.

Согласно изобретению целесообразно, чтобы посадка (система опоры) приводного вала, жестко связанного с выводным устройством, соответствовала теоретическому изложению заявки на патент Германии №102009000987.6.

В качестве вращающегося выводного устройства для способа согласно изобретению можно использовать вращающийся диск с ножами, имеющий сквозные отверстия (для отделенных кристаллов), подобно описанному, например, в европейской заявке ЕР-А 1448282 и в заявке на патент Германии №102009000987.6. Вращение выводного устройства можно осуществлять как непрерывно, так и через определенные интервалы времени.

Вращающееся выводное устройство может представлять собой не только диск с ножами, имеющий сквозные отверстия, но и отдельный (при необходимости введенный во втулку или удерживаемый этой втулкой) вращающийся отсекающий нож. В этом случае поток кристаллов, отделяемый вращающимся отсекающим ножом, проходит в пространство плавки кристаллов мимо ножа. В обоих случаях - как в случае вращающегося диска с ножами, так и в случае вращающегося отдельного ножа - тело вращения, обозначенное как вращающееся выводное устройство, как уже упомянуто, отделяет рабочее пространство от пространства плавки кристаллов. Само собой разумеется, что в качестве вращающегося выводного устройства можно использовать любую переходную форму между круглым диском с ножами, имеющим сквозные отверстия, и вращающимся отдельным ножом. В принципе, однако, геометрическая форма диска с ножами может быть любой.

Поскольку для потока промывного расплава, восходящего от пространства плавки кристаллов, и для подаваемого в пространство плавки кристаллов потока отделенных выводным устройством кристаллов акриловой кислоты имеются лишь одни и те же протоки, соединяющие рабочее пространство и пространство плавки кристаллов и проходящие через выводное устройство или мимо выводного устройства (кристаллы должны быть в состоянии плыть по потоку вниз, против восходящего течения промывочного расплава), то с точки зрения техники применения целесообразно, чтобы соотношение размера отверстий OV у выводного устройства было не слишком мало. Под соотношением отверстий OV в настоящем тексте подразумевают - применительно к не вращающемуся выводному устройству - отношение суммы площадей сечения протоков, проходящих сквозь выводное устройство или мимо выводного устройства, к площади сечения слоя кристаллов с его обращенного к выводному устройству конца. Если площадь сечения отдельного протока по его ходу не постоянна, то для формирования суммы в каждом случае следует применять минимальную площадь сечения протока. Обычно OV равно по меньшей мере 0,01, или по меньшей мере 0,03, либо же по меньшей мере 0,05, нередко по меньшей мере 0,1 и во многих случаях по меньшей мере 0,5 или более (иногда даже по меньшей мере 0,9). Естественно, что OV <1, большей частью ≤0,95, отчасти ≤0,8, или ≤0,5, или даже ≤0,2.

Как уже сказано, предпочтительно, чтобы способное вращаться выводное устройство при реализации способа согласно изобретению было выполнено в виде диска с ножами. Предпочтительно, чтобы этот диск был круглым. В качестве соединяющих рабочее пространство с пространством плавки кристаллов протоков для кристаллов, отделенных от слоя, целесообразно, чтобы на диске имелись прорези (сквозные отверстия), на краю которых (на стороне контура прорези (например, продолговатого отверстия), противоположной направлению вращения, располагались бы ножи. Предпочтительно, чтобы прорези с ножами распределялись по диску с ножами так, чтобы при вращении диска с ножами от всего торца слоя кристаллов, обращенного к диску с ножами, отделялись кристаллы. Выгодно, чтобы прорези проходили в радиальном направлении, и каждая прорезь была бы оснащена косо посаженным лезвием (косо посаженным ножом), с помощью которого кристаллы отделяют от слоя кристаллов. Кроме того, предпочтительно, чтобы распределение прорезей по диску с ножами было таким, чтобы при вращении диска с ножами через каждую прорезь шел в основном одинаковый массовый поток кристаллов. Целесообразно, чтобы каждый конкретный нож (лезвие) выступал над обращенной к слою кристаллов поверхности (обычно на 1-15 мм, часто на 2-10 мм или на 3-5 мм) так, чтобы лезвие отделяло кристаллы и направляло их в прорезь; при этом имеющийся, возможно, рельеф поверхности не учитывается, т.е. точка отсчета - это самая верхняя точка рельефа.

При работе в промышленных масштабах радиус дисков с ножами, пригодных к применению согласно изобретению, может составлять, например, 300-3000 мм. Вышеупомянутые прорези нередко имеют геометрическую форму продолговатого отверстия (определение продолговатого отверстия приведено, например, в заявках на патент Германии DE-A 102007028333 и DE-A 102007028332). Прорези, однако, могут также иметь форму прямоугольников или промежуточную форму между продолговатым отверстием и прямоугольником.

Поперечник (диаметр) отверстия (расстояние между длинными сторонами продолговатого отверстия) может составлять, например, 20-100 мм (обычно 50-70 мм), а расстояние между двумя центрами отверстия - 100-500 мм. Кроме того, с точки зрения техники применения целесообразно, чтобы обращенная к слою кристаллов поверхность диска с ножами имела рельеф (профиль) из концентрических канавок (целесообразно, чтобы канавки имели треугольное сечение, глубина их может составлять, например, 2-10 мм или 3-7 мм, ширина 10-15 мм, а расстояние между двумя следующими друг за другом по радиусу канавками таково, чтобы соответствующие треугольные сечения имели общие угловые точки). Рельеф обеспечивает максимально равномерное распределение промывочного расплава, текущего из объема для промывочного расплава обратно в рабочее пространство, по сечению рабочего пространства. На фигурах 5 и 8 европейской заявки на патент ЕР-А 1448282 показаны в качестве примеров варианты исполнения диска с ножами, пригодного согласно изобретению для использования в качестве выводного устройства. Угол у, который образуют между собой плоскость отделяющих элементов выводного устройства (например, лезвия или ножи) и ось вращения приводного вала, при реализации способа согласно изобретению нередко составляет 20°-70°, а во многих случаях 30°-60°. С точки зрения техники применения выгодно, чтобы приводной вал при реализации способа согласно изобретению снизу достигал диска с ножами (либо же вообще выводного устройства). С точки зрения техники применения целесообразно, чтобы отходящие от приводного вала в радиальном направлении лопатки (перемычки), оснащенные продольными отверстиями, несли (поддерживали) диск с ножами (44).

Массовые потоки подачи кристаллов при реализации способа согласно изобретению обычно составляют относительно площади сечения рабочего пространства на торце его подачи 1-20 т/м2·ч (т - метрическая тонна). Скорость вращения приводного вала выводного устройства обычно находится в пределах от 2 до 40, нередко от 4 до 20 и часто от 6 до 15 или от 4 до 10 оборотов в минуту. Длина приводного вала выводного устройства, особенно в случае промышленного способа, составляет от 0,5 до 4 м.

С точки зрения техники применения целесообразно, чтобы контур циркуляции расплава кристаллов у гидравлической промывочной колонны для способа согласно изобретению был сконструирован так, чтобы он обеспечивал значительно больший резервуар для расплава кристаллов, чем одно лишь пространство расплава кристаллов как таковое (относительно общего объема контура циркуляции расплава кристаллов на объем пространства плавки кристаллов приходится, как правило, всего лишь от 30 до 60 об.% или от 40 до 50 об.%; вне зависимости от этого с точки зрения техники применения целесообразно, чтобы в стационарном рабочем состоянии отношение проходящего по контуру циркуляции массового потока к потоку кристаллов, отделяемому вращающимся выводным устройством от нижнего конца слоя кристаллов и перемещаемому в пространство плавки кристаллов, составляло, как правило, от 2 до 30 к 1, а предпочтительно - от 5 до 20 к 1.

То есть, содержание еще не расплавившихся выведенных кристаллов акриловой кислоты в контуре циркуляции расплава кристаллов обычно низко, что, во-первых, облегчает транспортировку расплава и кристаллов. Во-вторых, абсолютная теплоемкость жидкого компонента содержимого контура расплава значительно выше, чем абсолютная теплоемкость твердого компонента контура расплава (при этом теплоту фазового перехода не учитывают).

Поток кристаллов, подаваемый в пространство плавки кристаллов, подвергается суспендированию в циркулирующем в этом пространстве расплаве кристаллов, а затем эту суспензию проводят по контуру расплава через теплопередатчик (плавильное устройство) W подающий прямым или косвенным образом в контур расплава необходимое для плавки кристаллов тепло. Из-за вышеупомянутого соотношения значений абсолютной теплоемкости подача тепла в контур расплава, необходимая для достижения желаемого расплавления кристаллов, приводит лишь к сравнительно малому повышению температуры, что вследствие связанной с этим лишь сравнительно небольшой термической нагрузки выгодно в случае акриловой кислоты, обладающей выраженной склонностью к нежелательной радикальной полимеризации.

В идеальном случае расплав кристаллов, находящийся в пространстве плавки кристаллов, при стационарной работе по способу разделения имеет температуру плавления (либо же температуру кристаллообразования) отделенных кристаллов применительно к их расплаву (в идеальном случае 14°C). Эта температура в контуре циркуляции расплава кристаллов по другую сторону теплообменника W обычно превышена не более чем на 10°C, более благоприятно - не более чем на 5°C предпочтительно не более чем на 3 либо же 2°C, а особо предпочтительно - не более чем на 1°C.

Подающее соединение G1 при реализации способа согласно изобретению выгодно проводить через теплообменник W.

В качестве теплообменника W с точки зрения техники применения целесообразно использовать теплообменник в виде пучка труб. Речь при этом идет о непрямом теплообменнике. Т.е. теплопередача происходит в отсутствие вызванного смешиванием прямого контакта между текучим теплоносителем и нуждающейся в теплоподаче жидкой смесью. Напротив, теплопередача осуществляется непрямым образом - между двух текучих веществ, разделенных стенкой.

Такие теплообменники в виде пучка труб обычно состоят из широкой замкнутой трубы-оболочки, заключающей в себе закрепленные в лежащих противоположно друг другу доньях многочисленные, как правило, гладкие или ребристой трубы теплопередачи, имеющие меньший внутренний диаметр.

С точки зрения целесообразно, чтобы в пучке труб расстояние между центрами труб превышало наружный диаметр труб в 1,3-2,5 раза. Известное преимущество теплообменника в виде пучка труб (теплообменника W для способа согласно изобретению) состоит в том, что при этом образуется большая удельная поверхность теплообмена, рассчитываемая как поверхность теплообмена на единицу необходимого пространства. В принципе при реализации способа согласно изобретению теплообменник в виде пучка труб может располагаться горизонтально или вертикально. Согласно изобретению предпочтительно его горизонтальное расположение.

Согласно изобретению предпочтительно, чтобы содержимое контура расплава протекало по внутренним трубам. Согласно изобретению предпочтительно, чтобы жидкий теплоноситель (согласно изобретению целесообразно, чтобы это была смесь воды и гликоля (например, с 10-60 вес.% гликоля; предпочтительна смесь из 70 вес.% воды и 30 вес.% гликоля либо же 65 вес.% воды и 35 вес.% гликоля; целесообразно, чтобы температура ее составляла 25-40°C)) протекал вне труб теплопередачи. Согласно изобретению целесообразно располагать в пространстве оболочки направляющие пластины, чтобы улучшить прохождение текучего теплообменника, дополнительная цель их присутствия - поддержка труб теплообмена. Наличие направляющих пластин в пространстве оболочки, как правило, повышает скорость течения в нем, а следовательно, в том числе и коэффициенты теплоперехода. В зависимости от направления течения текучего вещества в пространстве оболочки относительно труб теплопередачи различают, например, теплообменники в виде пучка труб с продольным течением, перекрестным, а также поперечным течением. В принципе, текучий теплоноситель можно также направлять вокруг труб теплопередачи и потоком в форме меандров, так, чтобы однонаправленный поток или противоток относительно жидкой смеси, получающей тепло, имел место только при рассмотрении в совокупности по всему теплообменнику в виде пучка труб.

В однопоточном теплообменнике в виде пучка труб поток вещества в контуре расплава перемещается по всем трубам теплопередачи в одном и том же направлении.

Многопоточные теплообменники в виде пучка труб включают в себя пучки труб, разделенные на отдельные секции (как правило, отдельные секции состоят из одинакового числа труб). Разделительные стенки делят камеры, примыкающие к доньям (через которые с уплотнением проходят трубы теплопередачи, и на которых эти трубы закреплены), на секции и перенаправляют поступающий в камеру из одной секции поток вещества (поглощающий передаваемое тепло) в другую секцию и, следовательно, назад. В зависимости от числа секций поток вещества, поглощающий тепло, несколько раз (дважды, трижды, четырежды и т.д.) проходит по всей длине теплообменника в виде пучка труб со сравнительно высокой скоростью в различных направлениях (двухпоточный, трехпоточный, четырехпоточный теплообменник в виде пучка труб и т.д.). Соответственно возрастают коэффициент теплоперехода и путь обмена.

В качестве альтернативы теплообменнику в виде пучка труб в способе согласно изобретению в качестве теплообменника W можно использовать пластинчатый теплопередатчик (пластинчатый теплообменник). Пластинчатые теплопередатчики обычно собирают, формируя компактный блок, подобно фильтр-прессам, из пластин, имеющих волнообразный или иной профиль, снабженных каналами для текучего теплоносителя и для воспринимающей переданную теплоту текучей смеси (как правило, пластины изготовлены из графита или металла, например, нержавеющей стали). В этом случае оба текучих вещества, осуществляющих теплообмен, перемещаются по своим рядам камер попеременно (например, вверх и вниз) в одном направлении, противотоком и/или поперечно друг другу в виде тонких слоев, а теплопередача от одного к другому происходит на обеих стенках камеры. Гофрированные (волнообразные) пластинчатые профили повышают турбулентность и улучшают коэффициенты теплоперехода. Пластинчатые теплообменники, пригодные для целей изобретения, описаны, например, в европейской заявке ЕР-А 1079194, в заявке США US-A 6,382,313, в европейской заявке ЕР-А 1232004 и в международной публикации WO 01/32301. Разумеется, в качестве теплопередатчика W можно также применять теплопередатчики со спиральными трубами или другие теплопередатчики.

Для реализации способа согласно изобретению в качестве теплопередатчика W можно с выгодой применять трехпоточный теплопередатчик в виде пучка труб, по трубам которого принудительно перемещают смесь веществ контура циркуляции.

Наружный диаметр труб при этом может составлять 25 мм при толщине стенок 2 мм. С точки зрения техники применения целесообразно, чтобы при длине труб в 3000 мм их общее количество составляло 121 или 255 (в каждом случае приблизительно по трети общего числа труб на одно направление потока). В то же время целесообразно, чтобы шаг труб составлял 32 мм (шаг 60°). 9 или 20 охватывающих дисков (толщина дисков по 5 мм), расположенные между доньями (в этих доньях закреплены трубы теплообменника), разделяют цилиндрическое пространство, окружающее трубы теплопередачи (первичное пространство) на 10 или 21 продольный участок (сегмент). В принципе, все охватывающие диски имеют форму круга. Диаметр его составляет 584 или 492 мм. Из каждого круглого диска, однако, вырезан круговой сегмент, глубина которого по радиусу от образующей составляет 82 или 94 мм, так что образуется соответствующий проход для смеси гликоля и воды в качестве теплоносителя, причем эти проходы попеременно размещены противоположно друг другу. В остальном же охватывающие металлические листы закреплены на стенке емкости с уплотнением, а в местах прохождения через эти листы труб теплопередачи в листах имеются соответствующие сверленые отверстия. С точки зрения техники применения выгодно, чтобы теплоноситель и смесь веществ, воспринимающая тепло, входили в теплопередатчик с одной и той же стороны. Типичное значение подаваемого массового потока теплоносителя составляет 20000-80000 кг/ч, а подаваемый одновременно поток в контуре расплава - от 50000 до 200000 кг/ч. При такой конфигурации, как изображена на фигуре 2, рабочее давление (без учета гидростатических эффектов) на всасывающей стороне насоса Р1 (непосредственно после выхода контура циркуляции из теплообменника W) при реализации способа согласно изобретению составляет меньшую величину, чем давление в пространстве плавки кристаллов (С) и нередко составляет 0,1-4 бар. В случае конфигурации, соответствующей фигуре 2, при реализации способа согласно изобретению рабочее давление на стороне нагнетания насоса Р1 (опосредованно после выхода контура расплава из насоса Р1) нередко составляет от 1 до 10 бар.

Материал изготовления теплообменника в виде пучка труб - это предпочтительно нержавеющая сталь типа по DIN 1.4571, или 1.4541, или 1.4306 для труб или же углеродистые стали, как то: 1.0425 или нержавеющие стали, например, 1.4541, или 1.4571, или 1.4306 для оболочки.

Согласно изобретению целесообразно изготавливать суспензию S кристаллов акриловой кислоты для способа согласно изобретению так, как это описано в германских заявках DE-A 10 2007043748 и DE-A 10 2007043758: путем кристаллизации в суспензии при охлаждении в непрямом теплопередатчике.

С точки зрения техники применения выгодно, чтобы суспензия кристаллов акриловой кислоты в маточнике, созданная в теплопередатчике, сначала поступала в буферный бак РТ с перемешиванием, как это описано в заявке на патент Германии DE-A 10 2007043759. Затем суспензию кристаллов можно отсасывать из этого буферного бака (как источника QS) подающим насосом Р2 как суспензию S (по подающему соединению Е1, связывающему буферный бак РТ со всасывающей стороной подающего насоса Р2).

Как правило, температура суспензии S кристаллов акриловой кислоты, подаваемой при реализации способа согласно изобретению в распределительное пространство гидравлической промывочной колонны, находится в пределах от -25°C до +14°C, нередко в пределах от -5°C до +12°C, а предпочтительно - в пределах от +4 либо же от +6 до +9°С.

Содержание акриловой кислоты в присутствующем в суспензии S маточнике, как правило, составляет ≥70 вес.%. Оно, однако, может также составлять ≥80 вес.%, или ≥85 вес.%, или ≥87 вес.%, или ≥90 вес.%, или ≥92 вес.%, или ≥94 вес.%, или ≥95 вес.%, или ≥96 вес.%, или ≥97 вес.%, или ≥98 вес.%, или ≥99 вес.%.

Еще до того как при реализации способа согласно изобретению начинают подавать поток ST* суспензии S из буферного бака РТ как источника QS, согласно изобретению выгодно запустить подающий насос Р2 и начать подсос суспензии S по подающему соединению Е1, которое связывает всасывающую сторону подающего насоса Р2 с буферным баком РТ. Затем, правда, всосанную суспензию S нагнетают подающим насосом Р2 в подающее соединение Е2, которое ведет от стороны нагнетания подающего насоса Р2 в распределительное пространство гидравлическое промывочной колонны. Однако, по направлению потока на пути от нагнетающей стороны подающего насоса Р2 ко входу (входному штуцеру) распределительного пространства гидравлической колонны до входа в распределительное пространства согласно изобретению выгодно встроить в подающее соединение Е2 первую арматуру, которая сначала запирает подающее соединение Е2.

Кроме того, согласно изобретению выгодно, чтобы между стороной нагнетания подающего насоса Р2 и первой арматурой от подающего соединения Е2 ответвлялось ведущее обратно в буферный бак РТ подающее соединение Е3 ((55) на фиг.2), причем, хотя его связь с буферным баком РТ и можно закрыть посредством второй арматуры, которую согласно изобретению выгодно встроить в подающее соединение Е3, это соединение сначала удерживают открытым. Благодаря этому суспензия S с помощью уже работающего подающего насоса Р2 сначала просто циркулирует по подающим соединениям Е1, Е2 и Е3 через буферный бак РТ. Начиная с того момента, когда в распределительное пространство гидравлической промывочной колонны в рамках запуска согласно изобретению необходимо подавать поток ST* суспензии S, вторая арматура закрывает подающее соединение Е3 с буферным баком РТ, и одновременно первая арматура открывает подающее соединение Е2 с распределительным пространством гидравлической промывочной колонны (в качестве этих арматур можно использовать, например, клапаны, заслонки или шаровые краны для открывания и закрывания). Целесообразно, чтобы как перемешивание в буферном баке РТ, так и перемещение суспензии кристаллов S происходили при реализации способа согласно изобретению таким образом, чтобы при этом по возможности не имели место разрушение и/или какое-либо другое изменение вида суспендированных кристаллов. В частности, это справедливо для описанной выше циркуляции суспензии кристаллов S.

На тот случай, когда при запуске согласно изобретению, до того как подать поток ST* суспензии S через распределительное пространство и сквозь проходы U в рабочее пространство гидравлической промывочной колонны, как контур расплава, включающий в себя пространство плавки кристаллов, так и рабочее пространство и распределительное пространство, а также подающие трубопроводы Е2 (и при необходимости E1), C1, C2 и подающий насос Р3 целиком заполняют содержащей акриловую кислоту стартовой жидкостью AT, а с подачей потока ST* суспензии S в распределительное пространство параллельно этой подаче в распределительное пространство и/или прямо в рабочее пространство одновременно направляют также поток регуляторного маточника, с точки зрения техники применения целесообразно уже перед началом подачи потока ST* суспензии S в распределительное пространство включить подающий насос Р3 и запустить циркуляцию потока стартовой жидкости AT по контуру, состоящему из распределительного пространства, рабочего пространства, внутреннего пространства фильтровальных труб, подающего соединения C1, подающего насоса Р3 и подающего соединения C2.