Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к области лазерной обработки материалов и может быть использовано для изготовления металлических изделий из порошков селективным лазерным спеканием.

Известен способ лазерного спекания изделий, при котором на поверхность порошка в зону спекания направляют спекающий лазерный луч [патент РФ № 2132761, МПК B22F 3/105, B23K 26/00. УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ, 1999]. Кроме того, в область зоны спекания дополнительно направляют подогревающий лазерный луч, который фокусируют на более широкой, по сравнению со спекающим лучом, площади, обеспечивая тем самым уменьшение температурного градиента между зоной спекания и окружающим порошком для предотвращения коробления спеченной детали.

Известен также способ спекания изделий, включающий нанесение порошкового слоя на мишеневую поверхность, сканирование цели направленным лазерным пучком и спекание слоя оплавлением лазерным пучком в границах поперечного сечения слоя [патент РФ № 2021881, МПК B22F 3/12. СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, 1994]. После оплавления слоя на него последовательно наносят последующие порошковые слои, сканируют цель направленным лазерным пучком для каждого последующего слоя соответственно поперечному сечению детали и каждый последующий слой оплавляют лазерным пучком для образования из слоев поперечного сечения детали. При спекании оплавлением каждого последующего слоя его соединяют с предыдущим слоем для образования детали.

К недостатку указанных способов [патенты РФ №2132761 и №2021881] можно отнести низкую прочность формируемой детали в связи с невозможностью полного проплавления материала из-за вероятности его растекания. Другими недостатками указанных способов являются: возможность возникновения брака при перегреве детали из-за потери формы, неоднородность свойств наплавленного материала и низкая точность формирования детали из-за нечетких границ «наплавленный слой-порошок».

Наиболее близким по технической сущности к предлагаемому техническому решению является способ изготовления изделия из порошкового материала путем лазерного послойного нанесения порошкового материала [Патент РФ №2401180. МПК B22F 3/105. СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ]. Способ включает следующую последовательность формирования слоев: нанесение слоя первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение в пространство между спеченными участками слоя первого порошкового материала слоя второго порошкового материала той же толщины и его селективное спекание на этих участках. Однако известные способы не позволяют получать металлические изделия, обладающие высокой механической прочностью материалов.

В этой связи задачей настоящего изобретения является разработка способа изготовления металлического изделия путем лазерного послойного нанесения порошкового материала, обеспечивающих получение металлических деталей с высокой механической прочностью и точностью форм.

Техническим результатом заявляемого изобретения является обеспечение высокой механической прочности изделий, изготавливаемых методом послойного лазерного нанесения порошковых материалов, а также их точности при снижении трудоемкости изготовления.

Технический результат достигается тем, что в способе изготовления металлического изделия послойным лазерным нанесением порошкового материала, включающем следующую последовательность формирования каждого слоя за цикл: нанесение первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение, в пространство между спеченными участками слоя первого порошкового материала, слоя второго порошкового материала той же толщины и его селективное спекание на этих участках, повторение указанных циклов до осуществления полного формирования заготовки изделия, в отличие от прототипа в качестве первого порошкового материала используется диэлектрический материал, образующий, при спекании, литейную форму формируемого изделия, а в качестве второго порошкового материала используется порошок из металла или сплава формируемого изделия, причем при нанесении второго порошкового материала формируемое изделие используют как анод и между формируемым изделием и лазерным соплом-электродом возбуждается импульсная электрическая дуга, а после полного формирования заготовки изделия производят ее расплавление и последующую кристаллизацию в образованной литейной форме, затем удаляют готовое изделие из формы, при этом возможны следующие варианты воплощения способа: спекание производят импульсно-периодическим лазерным излучением с длительностью лазерного импульса tл.имп = от 0,1 до 10,0 мс импульсной электрической дугой с длительностью импульса дуги tд.имп = от 0,1 до 10,0 мс и паузой между импульсами дуги tд.п=tл.п, где tл.п - пауза между лазерными импульсами, при условии соотношения длительности лазерного импульса и длительности импульса дуги tл.имп =(0,5…1,0)tд.имп с отставанием начала импульса дуги от начала лазерного импульса Δtл-д.=(0,1…0,5)tл.имп, и скважностью S, равной от 1 до 8, при соотношении энергии импульса дуги Wид и энергии импульса лазера Wил, равном Wид=(2…10)Wил, расплавление металла или сплава изделия в образованной литейной форме производят индукционным методом; кристаллизацию расплавленного металла или сплава проводят методом направленной кристаллизации или монокристаллизации; используют поршень рабочего бункера со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещают вверх на толщину этого слоя, производят удаление первого порошкового материала из неспеченных участков, а нанесение слоя второго порошкового материала производят после возвращения поршня в прежнее положение; нанесение и спекание порошковых материалов производят лазерными распылителями, индивидуальными для первого и второго порошкового материалов; после кристаллизации расплавленного сплава или металла формируемого изделия осуществляют магнитно-импульсную упрочняющую обработку и/или электроимпульсную упрочняющую обработку изделия; магнитно-импульсную упрочняющую обработку проводят при магнитном поле напряженностью 8·105-2·106 А/м, с частотой 500-1000 Гц в течение 3/4-5/4 периода частоты от 0,5π до 1,5π, а электроимпульсную упрочняющую обработку изделия проводят при плотности тока 106-108 А/м2.

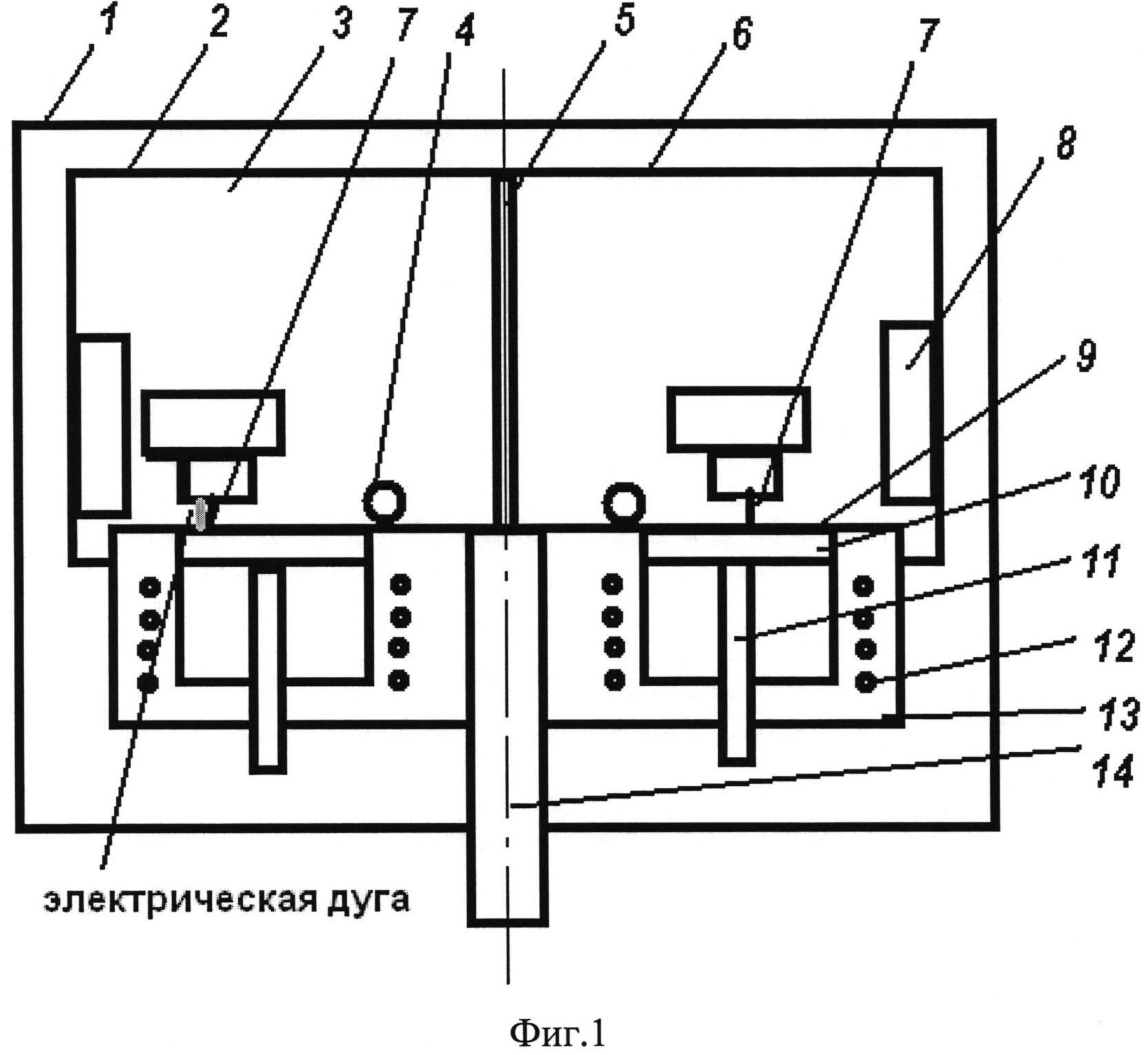

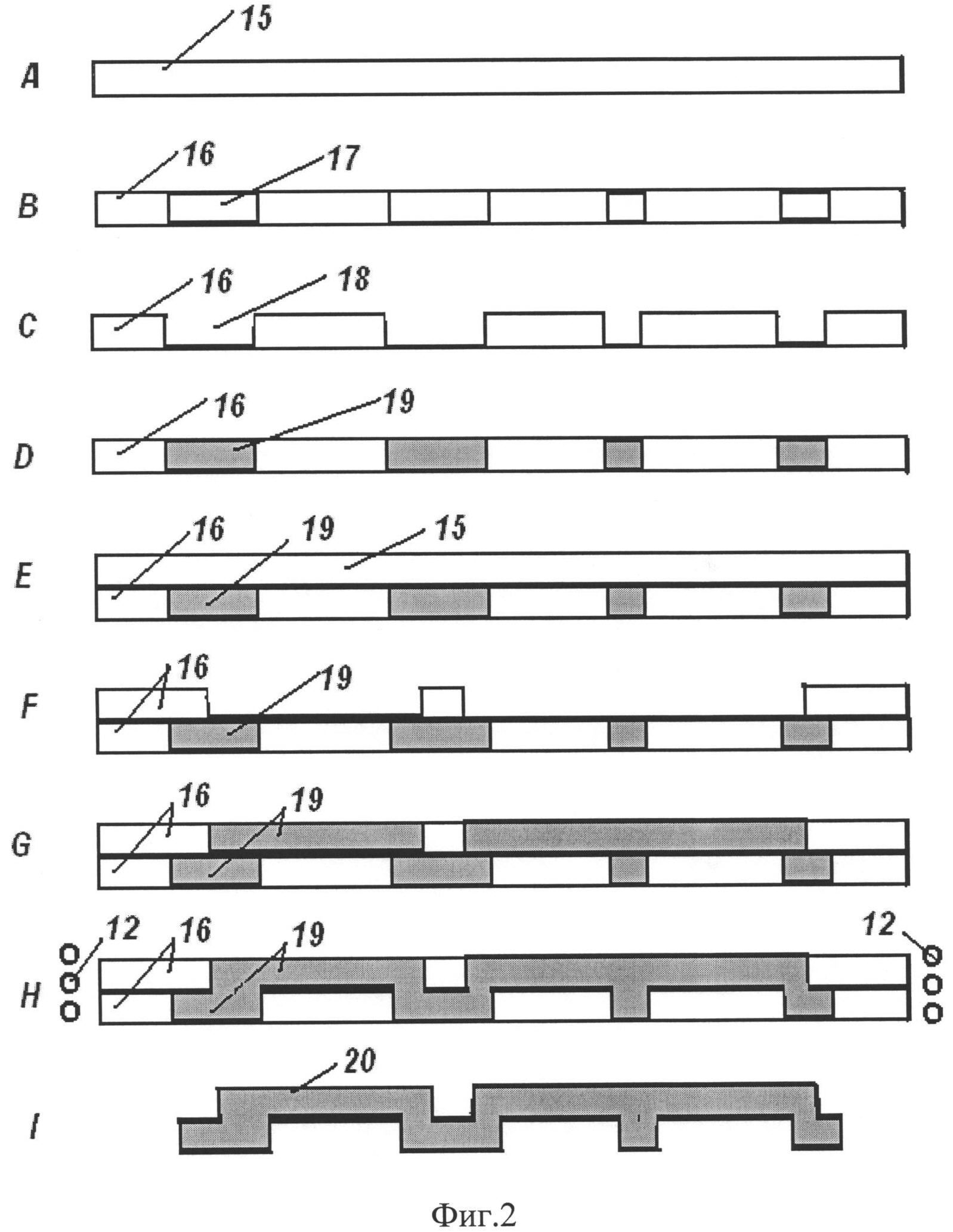

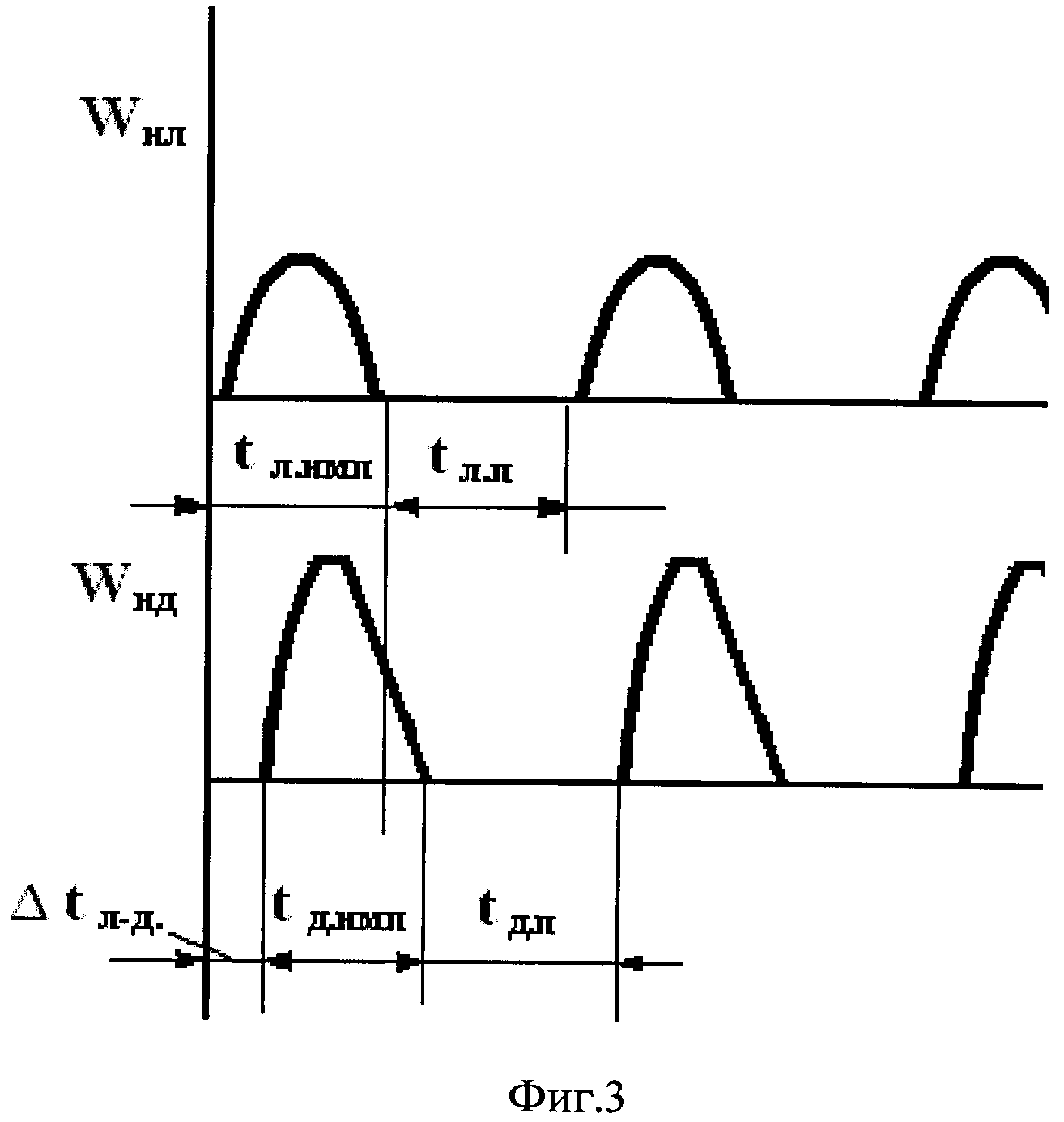

Сущность изобретения поясняется схемами. На фиг. 1 представлена установка для изготовления металлического изделия методом лазерного послойного нанесения порошковых материалов с последующим расплавлением нанесенного металла изделия. На фиг. 2 изображена схема формирования металлического изделия согласно предлагаемому способу. На фиг. 3 изображена схема импульсов лазерного излучения и электрической дуги.

На фиг. 1 и 2 обозначено: 1 - общая камера; 2 - рабочая камера; 3 - лазер с системой сканирования и фокусировки луча; 4 - роллер очистки и каретка засыпки и укладки порошка; 5 - перегородка между рабочей камерой и дополнительной рабочей камерой; 6 - дополнительная рабочая камера; 7 - луч лазера; 8 - бункер-питатель; 9 - слои порошка спекаемого материала; 10 - рабочий бункер с поршнем; 11 - шток; 12 - индуктор; 13 - общий рабочий стол с рабочими бункерами; 14 - механизм поворота стола; 15 - слой первого порошкового материала (керамический порошок); 16 - слой первого порошкового материала, спеченный на заданных участках слоя; 17 - неспеченные участки первого порошкового материала; 18 - пространство между спеченными участками слоя первого порошкового материала; 19 - слой второго порошкового материала; 20 - готовое изделие после кристаллизации расплавленного металла или сплава и удаления керамики (А, В, С, D, Е, F, G, Н, I - стадии формирования изделия). Фиг.3 содержит: Wил, Wид - энергия импульса лазерного излучения и энергия импульса электрической дуги соответственно; tл.имп, tд.имп - длительность лазерного импульса и длительность импульса электрической дуги; tл.п и tд.п - пауза между лазерными импульсами и пауза между импульсами дуги соответственно; Δtл-д - отставание начала импульса дуги от начала лазерного импульса.

Способ осуществляется следующим образом (фиг.1 и 2). На поршень рабочего бункера 10, находящегося в исходном положении, при помощи 4 - роллера очистки и каретки засыпки и укладки порошка, наносится слой керамического материала I (слой первого порошкового материала, образующий, при спекании, оболочку формируемого изделия) и производится его спекание лучом лазера 7 на всей рабочей поверхности для образования основания для формирования изделия 20. Затем производится повторное нанесение керамического материала I и его селективное спекание лучом лазера 7 с последующим удалением с поверхности 9 слоя неспеченной части порошка 17 керамического материала I при помощи роллера очистки 4 с образованием пространства между спеченными участками слоя керамического материала I (фиг.1 и фиг.2A, B, C). Затем после поворота общего рабочего стола 13 и перемещением формируемого изделия из рабочей камеры 2 в дополнительную рабочую камеру 6, с помощью каретки засыпки и укладки порошка 4, в пространство между спеченными участками слоя керамического материала I производят нанесение слоя второго порошкового материала (металла или сплава II) той же толщины и его селективное спекание на этих участках (фиг.2D). При нанесении второго порошкового материала формируемое изделие используют как анод и между формируемым изделием и лазерным распылителем возбуждается импульсная электрическая дуга. Одновременно, другое формируемое изделие перемещается из дополнительной рабочей камеры 6 в рабочую камеру 2, где на него наносится и селективно спекается керамический материал I. Циклы поочередного нанесения керамики 15 и металла 19 повторяют до осуществления полного формирования спеченной заготовки изделия (фиг.2E, F, G). При этом перед нанесением слоя порошка II (металла) поршень рабочего бункера 10 поднимается на высоту спекаемого слоя и с помощью роллера очистки 4, движущегося перпендикулярно движению каретки укладки порошка, и производится удаление предыдущего слоя материала I (неспеченных участков керамики 17). Каретка засыпки порошка 4 периодически пополняется порошком из бункеров питателей 8. В дополнительной рабочей камере 6 поршень рабочего бункера 10 опускают на высоту спекаемого слоя и наносят с помощью каретки 4 слой порошка II. Укладка порошка производится двумя ножами каретки 4. На обратном ходу каретки 4 слой уплотняется роллером прикатки 4. Затем проводится селективное спекание слоя из порошка II. После окончания формирования изделия 20 производят полное расплавление металла (фиг.2Н) и его кристаллизацию по одному из следующих вариантов: поликристаллизации, направленной (моно)кристаллизации. После окончания формирования изделия одним из известных способов, например травлением в кислотах, производят удаление керамического материала и получают готовое изделие (фиг. 2I).

Спекание производят импульсно-периодическим лазерным излучением с длительностью лазерного импульса tл.имп = от 0,1 до 10,0 мс импульсной электрической дугой с длительностью импульса дуги tд.имп = от 0,1 до 10,0 мс и паузой между импульсами дуги tд.п=tл.п, где tл.п - пауза между лазерными импульсами, при условии соотношения длительности лазерного импульса и длительности импульса дуги tл.имп = (0,5…1,0)tд.имп, с отставанием начала импульса дуги от начала лазерного импульса Δtл.д.=(0,1…0,5)tл.имп, и скважностью S, равной от 1 до 8, при соотношении энергии импульса дуги Wид и энергии импульса лазера Wил, равном Wид=(2…10)Wил. Совместное воздействие лазерного излучения и импульсной электрической дуги позволяет повысить качество спекания, уменьшить пористость формируемого материала и улучшить его структуру.

Для оценки механической прочности изделий, изготавливаемых методом послойного лазерного нанесения порошковых материалов, а также их точности при снижении трудоемкости изготовления, были проведены следующие исследования свойств изделий, полученных по прототипу и по предложенному техническому решению. Указанными методами были получены образцы из порошков высоколегированных сталей и сплавов на никелевой основе и проведены сравнения их механической прочности.

Режимы обработки образцов по предлагаемому способу

Методом цикличного лазерного послойного селективного нанесения порошкового материала были получены образцы из порошковых материалов на основе высоколегированных сталей и сплавов на никелевой основе. При нанесении второго порошкового материала формируемое изделие использовали в качестве анода и между формируемым изделием и лазерным распылителем возбуждали импульсную электрическую дугу. Первый порошковый материал: керамика на основе окиси алюминия и керамика на основе окиси циркония. Второй порошковый материал: первый вариант - сплав состава, вес.%: Cr - от 10,0 до 18,0%; Mo - от 0,8 до 3,7%; Fe - остальное; второй вариант - сплав состава, вес.%: Cr - от 18 до 34%; Al - от 3 до 16% ; Y - от 0,2 до 0,7%; Ni - остальное; третий вариант сплав состава, вес.%: Cr - от 18 до 34%; Al - от 3 до 16%; Y - от 0,2 до 0,7%; Co - от 16 до 30%; Ni - остальное; четвертый вариант - никелевый порошок. Использовали порошок с размерами частиц порошка от 25 мкм до 100 мкм. Производились нанесение слоя первого порошкового материала толщиной 300 мкм и его селективное спекание на заданных участках слоя, обеспечивающих формирование заданных образцов. Подача порошка на рабочую плоскость бункеров с поршнями с последующим выглаживанием слоя порошка и удалением его избытка производилась вращающимся роликом с использованием всасывания порошка (по принципу работы пылесоса). После нанесения первого слоя, лишний, неспеченный порошок удаляли. Далее в пространство между спеченными участками слоя первого порошкового материала наносили слой второго порошкового материала той же толщины и проводили его селективное спекание на этих участках. Количество указанных циклов повторяли до осуществления полного формирования заготовки образца. Расплавление спеченного сплава в форме для литья, образованной при спекании керамического материала, проводили после полного формирования заготовки изделия. После кристаллизации расплавленного металла или сплава и его остывания удаляли керамическую форму.

Спекание металлического порошка проводили импульсно-периодическим лазерным излучением совместно с импульсной электрической дугой, используя следующие параметры: длительность лазерного импульса tл.имп: 0,07 мс - Неудовлетворительный Результат (Н.Р.), 0,1 мс - Удовлетворительный Результат (У.Р.), 0,5 мс - У.Р., 2,5 мс - У.Р., 5,5 мс - У.Р., 7,5 мс - У.Р., 10,0 мс - У.Р., 11,0 мс - Н.Р.; длительность импульса дуги tд.имп: 0,07 мс - Н.Р., 0,1 мс - У.Р., 0,5 мс - У.Р., 2,5 мс - У.Р., 5,5 мс - У.Р., 7,5 мс - У.Р., 10,0 мс - У.Р., 11,0 мс - Н.Р.; паузы между импульсами дуги tд.п=tл.п; соотношения длительности лазерного импульса и длительности импульса дуги tл.имп: 0,3 tд.имп - Н.Р., 0,5 tд.имп - У.Р., 0,7 tд.имп - У.Р., 1,0 tд.имп - У.Р., 1,1 tд.имп - Н.Р.; отставание начала импульса дуги от начала лазерного импульса Δtл-д: 0,07 tл.имп - Н.Р., 0,1 tл.имп - У.Р., 0,3 tл.имп - У.Р., 0,5 tл.имп - У.Р., 0,6 tл.имп - Н.Р.; скважность S: 0,5 - Н.Р., 1 - У.Р., 2 - У.Р., 4 - У.Р., 8 - У.Р., 10 - Н.Р.; соотношение энергии импульса дуги Wид и энергии импульса лазера Wил: 1 - Н.Р., 2 - У.Р., 4 - У.Р., 6 - У.Р., 10 - У.Р., 11 - Н.Р.

Спекание металлического порошка сочетанием импульсно-периодического лазерного излучения и импульсной электрической дугой позволяет повысить качество формирования спекаемого изделия. При этом дополнительной функцией лазерного излучения является ионизация межэлектродного промежутка между соплом-электродом и формируемым спекаемым изделием.

Магнитно-импульсную упрочняющую обработку проводили при магнитном поле напряженностью 8·105-2·106 А/м, с частотой 500-1000 Гц в течение 3/4-5/4 периода частоты от 0,5π до 1,5π, а электроимпульсную упрочняющую обработку изделия проводят при плотности тока 106-108 А/м2. Выход параметров магнитно-импульсной или электроимпульсной упрочняющих обработок за пределы указанных диапазонов давал отрицательный результат.

Послойное лазерное селективное нанесение порошкового материала осуществляли с использованием модернизированного варианта лазера модели ЛС-03 мощностью до 300 Вт (скорость перемещения лазерного луча - до 150 мм/с) при зажигании импульсной электрической дуги между формируемым изделием (анодом) и дополнительным электродом лазерного распылителя (катодом). Расплавление металла или сплава проводили индукционным методом.

Кристаллизацию расплавленного металла или сплава проводили методами обычной и направленной кристаллизации.

Применение упрочняющей магнитной и электроимпульсной обработки позволяет повысить эксплуатационные свойства изготавливаемых изделий. Воздействие мощных импульсов электрического поля на дефектную структуру металла или сплава приводит к дополнительному локальному тепловому воздействию, особенно интенсивно проявляющемуся в области его структурных дефектов. Это приводит к значительной интенсификации процессов восстановления структуры материала в областях с повышенной плотностью дефектов, которые протекают без перегрева основной массы металла обрабатываемой детали. Кроме того, дополнительным преимуществом от использования импульсов электрического поля является эффект упрочнения [Зуев Л.Б., Соснин О.В., Подборонников С.Ф. и др. // ЖТФ. 2000. Т.70. Вып.3. С.24-26]. Наличие же значительных структурных дефектов материала позволяет указанному эффекту наиболее сильно проявиться именно в дефектной зоне обрабатываемого материала.

Для осуществления послойного лазерного спекания материалов использовали поршень рабочего бункера со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещали вверх на толщину этого слоя, удаляли порошковый материал из неспеченных участков, а нанесение слоя второго порошкового материала производили после возвращения поршня в прежнее положение.

Проведенные исследования показали повышение прочности никеля и сплавов на основе никеля на 42-63% от прочности образцов, формируемых по известному способу, а образцов, изготовленных из легированной стали, - на 36-51%. Точность изготовления изделия по заявляемому способу в 2…4 раза выше точности изделия, изготовленного по прототипу, что объясняется, в частности, наличием формы высокой точности, в которой происходят плавление и кристаллизация металла изготавливаемого изделия. Снижение трудоемкости изготовления по предлагаемому техническому решению значительно снижается из-за отсутствия стадии изготовления модели изделия, затем формы для литья, изготовленной по полученной модели (например, по методу литья по выплавляемым или выжигаемым моделям), а включает лишь две стадии: спекание материала изделия и его отливку.

Таким образом, использование в предлагаемом способе изготовления металлического изделия послойным лазерным нанесением порошкового материала следующих существенных признаков: последовательность формирования слоев за цикл: нанесение первого порошкового материала и его селективное спекание на заданных участках слоя; удаление первого порошкового материала из неспеченных участков; нанесение в пространство между спеченными участками слоя первого порошкового материала, слоя второго порошкового материала той же толщины и его селективное спекание на этих участках; повторение указанных циклов до осуществления полного формирования заготовки изделия; использование в качестве первого порошкового материала диэлектрического материала, образующего, при спекании, литейную форму формируемого изделия; использование в качестве второго порошкового материала порошка из металла или сплава формируемого изделия; использование при нанесении второго порошкового материала формируемого изделия как анода; возбуждение между формируемым изделием и лазерным соплом-электродом импульсной электрической дуги; произведение после полного формирования заготовки изделия расплавления ее металла или сплава в образованной литейной форме; кристаллизация в ней расплавленного сплава или металла формируемого изделия с последующим удалением готового изделия из формы; спекание импульсно-периодическим лазерным излучением с длительностью лазерного импульса tл.имп = от 0,1 до 10,0 мс; импульсной электрической дугой с длительностью импульса дуги tд.имп = от 0,1 до 10,0 мс; паузой между импульсами дуги tд.п=tл.п, где tл.п - пауза между лазерными импульсами; при соотношении длительности лазерного импульса и длительности импульса дуги tл.имп=(0,5…1,0)tд.имп; с отставанием начала импульса дуги от начала лазерного импульса Δtл-д.=(0,1…0,5)tл.имп; скважностью S, равной от 1 до 8, при соотношении энергии импульса дуги Wид и энергии импульса лазера Wил, равном Wид=(2…10)Wил; расплавление металла или сплава изделия в образованной литейной форме индукционным методом; кристаллизацию расплавленного металла или сплава методом направленной кристаллизации или монокристаллизации; использование поршня рабочего бункера со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещают вверх на толщину этого слоя, производят удаление первого порошкового материала из неспеченных участков, а нанесение слоя второго порошкового материала производят после возвращения поршня в прежнее положение; нанесение и спекание порошковых материалов производят лазерными распылителями, индивидуальными для первого и второго порошкового материалов; после кристаллизации расплавленного сплава или металла формируемого изделия осуществляют магнитно-импульсную упрочняющую обработку и/или электроимпульсную упрочняющую обработку изделия; магнитно-импульсную упрочняющую обработку проводят при магнитном поле напряженностью 8·105-2·106 А/м, с частотой 500-1000 Гц в течение 3/4-5/4 периода частоты от 0,5π до 1,5π, а электроимпульсную упрочняющую обработку изделия проводят при плотности тока 106-108 А/м2, позволяют достичь технического результата заявляемого изобретения, которым является обеспечение высокой механической прочности изделий, изготавливаемых методом послойного лазерного нанесения порошковых материалов, а также их точности при снижении трудоемкости изготовления.