Результат интеллектуальной деятельности: СПЛАВ, ЗАЩИТНЫЙ СЛОЙ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ

Вид РИД

Изобретение

Изобретение относится к сплаву защитного слоя (покрытия) для защиты конструктивного элемента газовой турбины от коррозии и/или окисления, в частности, при высоких температурах, и конструктивному элементу газовой турбины по независимым пунктам формулы изобретения.

Защитные слои для металлических конструктивных элементов, которые должны повышать их коррозионную стойкость и/или стойкость к окислению, известны в уровне техники в большом количестве. Большинство из этих защитных слоев известны под общим названием MCrAlY, где Μ обозначает по меньшей мере один из элементов из группы, включающей в себя железо, кобальт и никель, а другими существенными составными частями являются хром, алюминий и иттрий.

Характерные покрытия этого рода известны из патентов US 4005989 и 4034142.

Известно также добавление рения (Re) в сплавы NiCoCrAlY.

Усилия по повышению температур на входе как стационарных газовых турбин, так и авиационных двигателей имеют большое значение в отрасли газовых турбин, так как температуры на входе являются важными определяющими величинами для достигаемых газовыми турбинами термодинамических коэффициентов полезного действия. Благодаря применению специально разработанных сплавов в качестве основных материалов для конструктивных элементов, которые должны подвергаться высоким тепловым нагрузкам, таких как направляющие и рабочие лопатки, в частности, благодаря применению монокристаллических суперсплавов, возможны температуры на входе значительно выше 1000°C. Между тем, уровень техники допускает температуры на входе, равные 950°C и больше у стационарных газовых турбин, а также 1100°C и больше в газовых турбинах авиационных двигателей.

Примеры конструкции лопатки турбины с монокристаллической подложкой, которая, в свою очередь, может иметь сложную конструкцию, содержатся в WO 91/01433 A1.

В то время как физическая нагрузочная способность разработанных тем временем основных материалов для высоконагруженных конструктивных элементов с учетом возможного дальнейшего повышения температур на входе практически не представляет собой проблемы, для достижения достаточной стойкости к окислению и коррозии необходимо прибегать к защитным слоям. Наряду с достаточной химической стойкостью защитного слоя при агрессивных воздействиях, которые могут ожидаться от выхлопных газов при температурах порядка 1000°C, защитный слой должен также иметь достаточно хорошие механические свойства, не в последнюю очередь - с учетом механического взаимодействия между защитным слоем и основным материалом. В частности, защитный слой должен быть достаточно вязким, чтобы он мог следовать за возможными деформациями основного материала и не рваться, так как таким образом создавались бы точки агрессивного воздействия окисления и коррозии.

Соответственно этому, в основе изобретения лежит задача предложить сплав и защитный слой, который обладает хорошей стойкостью к высокотемпературной коррозии и окислению, обладает хорошей долговременной стабильностью и который, кроме того, особенно хорошо адаптирован к механической нагрузке, которая, в частности, может ожидаться в газовой турбине при высокой температуре.

Задача решается с помощью сплава защитного покрытия (слоя) по первому независимому пункту формулы изобретения.

Другая задача изобретения заключается в том, чтобы предложить конструктивный элемент газовой или паровой турбины, который обладает повышенной защитой от коррозии и окисления.

Эта задача тоже решается с помощью конструктивного элемента газовой или паровой турбины по второму независимому пункту формулы изобретения, который для защиты от коррозии и окисления при высоких температурах имеет защитное покрытие по первому независимому пункту формулы изобретения в виде одинарного слоя, на который нанесен керамический теплобарьерный слой.

В зависимых пунктах формулы изобретения перечислены другие предпочтительные признаки, которые предпочтительно могут произвольно сочетаться друг с другом.

В основе изобретения лежит, в частности, тот известный факт, что защитный слой в покрытии и в переходной области между защитным слоем и основным материалом содержит хрупкие выделения рения. Эти хрупкие фазы, усиленно образующиеся при применении со временем и температурой, приводят при эксплуатации к сильно выраженным продольным трещинам в слое, а также в переходе слой/основной материал с последующим отслоением слоя. При взаимодействии с углеродом, который может диффундировать из основного материала внутрь слоя или диффундирует через поверхность внутрь слоя во время термообработки в печи, хрупкость выделений рения дополнительно повышается. При окислении фаз рения динамика образования трещин еще больше усиливается.

Изобретение поясняется подробнее ниже.

Показано:

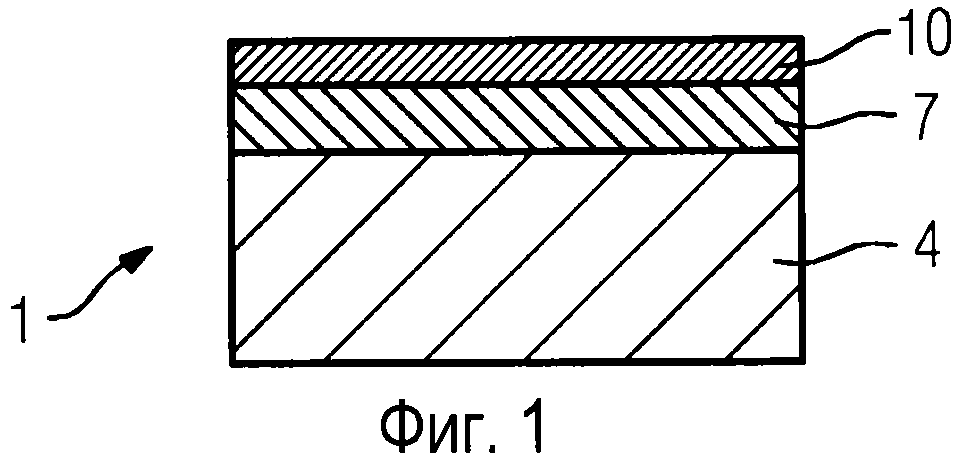

фиг. 1: система слоев (покрытие), содержащая защитный слой,

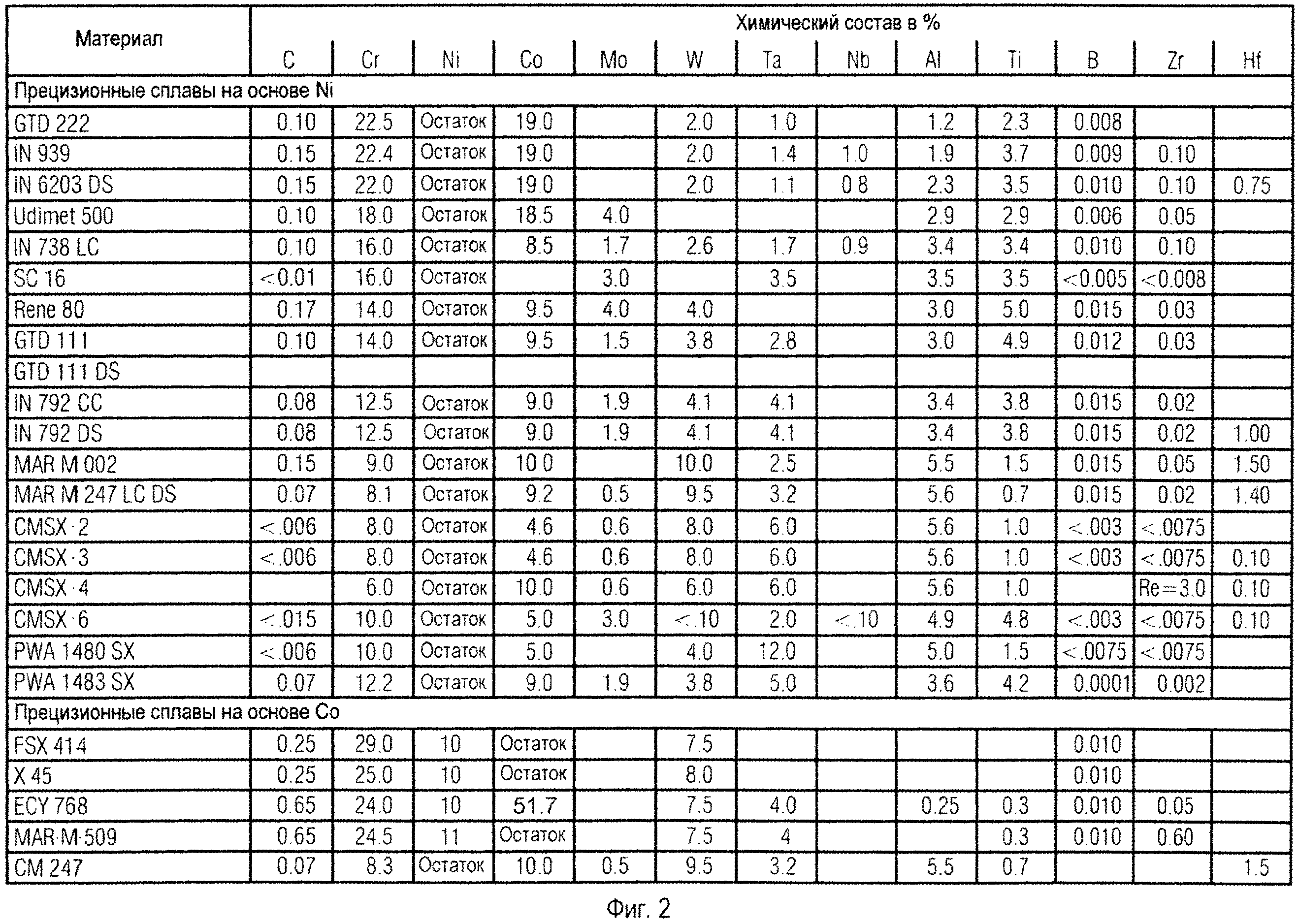

фиг. 2: составы суперсплавов,

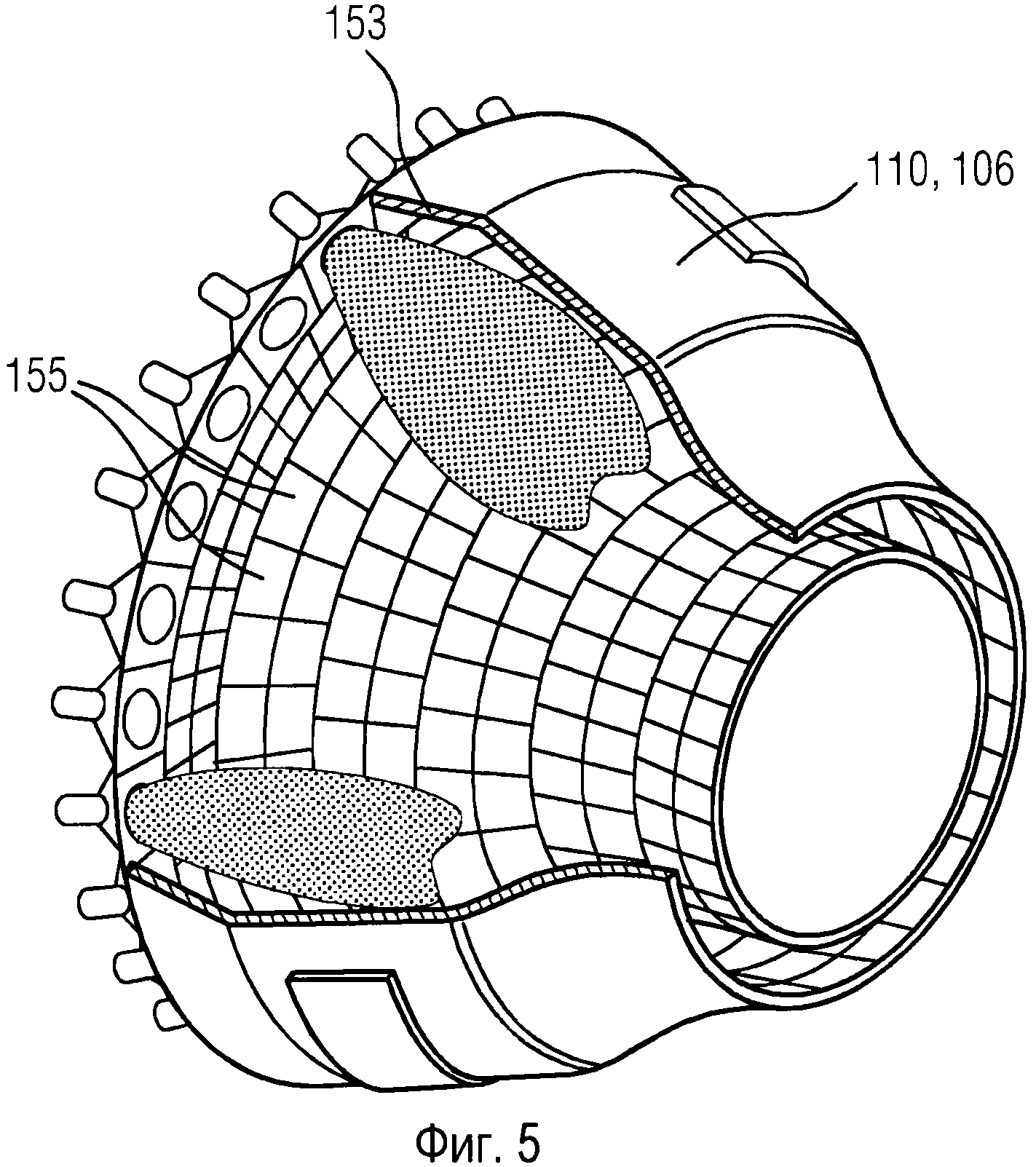

фиг. 3: газовая турбина,

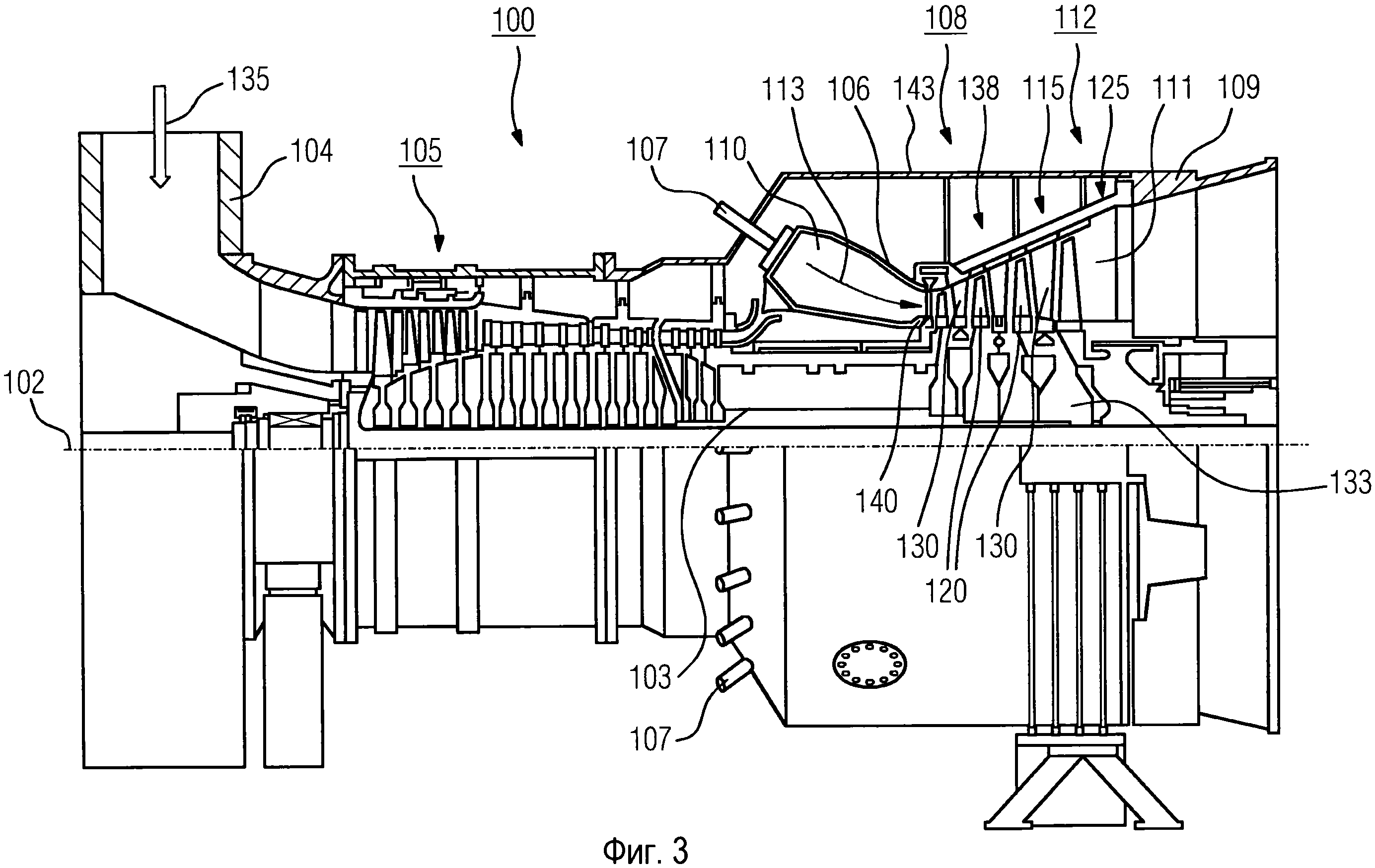

фиг. 4: лопатка турбины и

фиг. 5: камера сгорания.

Фигуры и описание представляют собой только примеры осуществления изобретения.

В соответствии с изобретением защитный слой 7 (фиг. 1) для защиты конструктивного элемента от коррозии и окисления при высокой температуре, по существу, содержит следующие элементы (данные приведены в вес. %):

24%-26% кобальта (Co),

10%-12% алюминия (Αl),

0,2%-0,5% иттрия (Y) и/или по меньшей мере одного эквивалентного металла из группы, включающей в себя скандий и редкоземельные элементы,

12%-14% хрома (Cr),

остальное - никель (Ni) (NiCoCrAlY).

Этот перечень не окончателен, но не содержит тантала (Та), так как это влияет на плазменное преобразование γ/γ′. В одном из предпочтительных вариантов осуществления сплав состоит из следующих элементов: никель, кобальт, хром, алюминий и иттрий.

При высокой окислительной нагрузке (чистый газ для сжигания) иттрием должно связываться больше кислорода, чтобы защищающий слой оксида алюминия не мог расти слишком быстро, причем тогда значение иттрия предпочтительно составляет примерно до 0,7 вес. %. Однако вообще содержание иттрия в сплаве не может становиться слишком высоким, так как иначе это приводит к охрупчиванию.

Одним из предпочтительных вариантов осуществления является следующий состав сплава:

Ni-25Co-13Cr-11Al-0,3Y.

Следует констатировать, что доли отдельных элементов особенно согласованы с учетом их воздействий, которые, в частности, можно видеть в связи с отсутствующим элементом рением. Если размеры долей выбраны так, то можно обойтись без добавления рения (Re), так что и выделения рения не образуются. Предпочтительно, во время применения защитного слоя не возникает хрупких фаз, так что долговременные характеристики улучшены, и их срок действия увеличен.

При взаимодействии с восстановлением хрупких фаз, которые оказывают негативное воздействие особенно при более высоких механических свойствах, путем сокращения механических напряжений за счет выбранного содержания никеля улучшаются механические свойства.

Защитный слой при хорошей коррозионной стойкости обладает особенно хорошей стойкостью к окислению и отличается также особенно хорошими свойствами вязкости, так что он является особенно пригодным для применения в газовой турбине 100 (фиг. 3) при дополнительном повышении температуры на входе.

Порошки наносятся, например, путем плазменного напыления (APS (атмосферное плазменное напыление), LPPS (плазменное напыление при низком давлении), VPS (вакуумно-плазменное напыление,…)). Другие способы также возможны (PVD (физическое парофазное осаждение), CVD (химическое парофазное осаждение), холодное газодинамическое напыление,…).

Описанный защитный слой 7 действует также как адгезионный слой по отношению к суперсплаву.

Предпочтительно, для конструктивного элемента применяется только один единственный защитный слой 7, то есть не дуплексный слой для подслоя. На этот защитный слой 7 могут наноситься другие слои, в частности керамические теплобарьерные слои 10.

У конструктивного элемента 1 защитный слой 7 предпочтительно нанесен на подложку 4 из суперсплава на основе никеля или кобальта.

В качестве подложки, в частности, возможен следующий состав (данные в вес. %):

0,1%-0,15% углерод,

18%-22% хром,

18%-19% кобальт,

0%-2% вольфрам,

0%-4% молибден,

0%-1,5% тантал,

0%-1% ниобий,

1%-3% алюминий,

2%-4% титан,

0%-0,75% гафний,

альтернативно, небольшие доли бора и/или циркония, остаток никель.

Составы этого рода известны как литейные сплавы под названиями GTD222, IN939, IN6203 и Udimet 500.

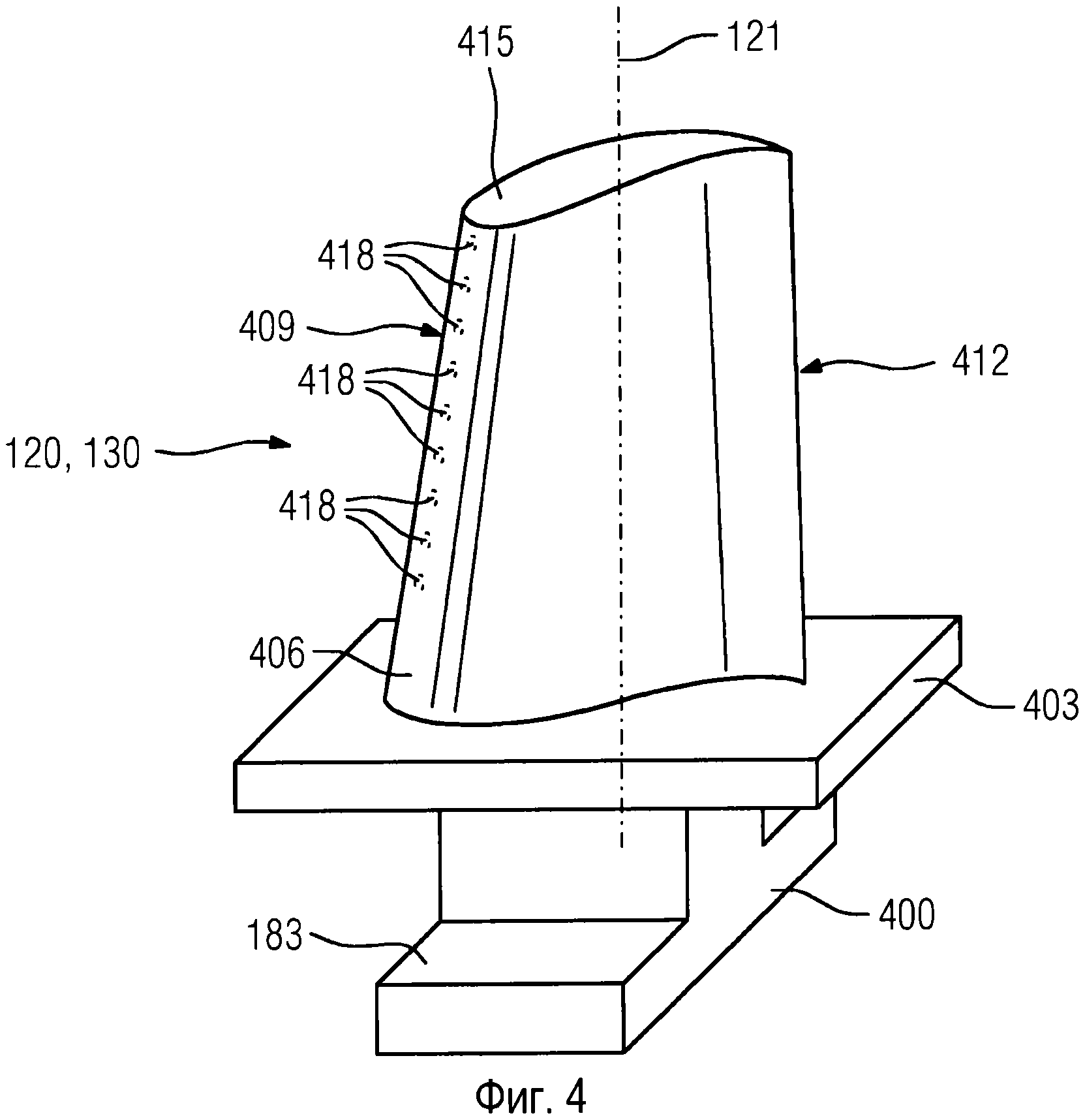

Другие альтернативы для подложки 4 конструктивного элемента 1, 120, 130, 155 перечислены на фиг. 2.

Значение толщины защитного слоя 7 на конструктивном элементе 1 предпочтительно выбирается примерно от 100 мкм до 300 мкм.

Защитный слой 7 особенно пригоден для защиты конструктивного элемента 1, 120, 130, 155 от коррозии и окисления, когда конструктивный элемент подвергается воздействию выхлопных газов при температуре материала примерно 950°C, у авиационных турбин даже примерно 1100°C.

Защитный слой 7, предлагаемый изобретением, при этом особенно пригоден для защиты конструктивного элемента газовой турбины 100, в частности направляющей лопатки 120, рабочей лопатки 130 или элемента 155 теплозащитного экрана, который подвергается воздействию горячего газа перед турбиной или внутри нее, газовой турбины 100 или паровой турбины.

Защитный слой 7 может применяться в качестве верхнего слоя (защитный слой является наружным слоем) или в качестве подслоя (защитный слой является промежуточным слоем).

Предпочтительно он применяется в качестве «одиночного» слоя, т.е. нет никакого другого металлического слоя.

На фиг. 1 показана в качестве конструктивного элемента система 1 слоев. Эта система 1 слоев состоит из подложки 4. Подложка 4 может быть металлической и/или керамической. В частности, у конструктивных элементов турбин, таких как, например, рабочие 120 (фиг. 4) или направляющие 130 (фиг. 3, 4) лопатки турбины, элементы 155 теплозащитного экрана (фиг. 5), а также другие части корпуса паровой или газовой турбины 100 (фиг. 3), подложка 4 состоит из суперсплава на основе никеля, кобальта или железа.

Предпочтительно применяются суперсплавы на основе никеля.

На подложке 4 имеется предлагаемый изобретением защитный слой 7. Он предпочтительно применяется в качестве «одиночного» слоя, т.е. нет никакого другого металлического слоя.

Предпочтительно этот защитный слой 7 наносится путем плазменного напыления (VPS, LPPS, APS1, …).

Этот слой может применяться в качестве наружного слоя (не изображено) или промежуточного слоя (фиг. 1).

В последнем случае на защитном слое 7 имеется керамический теплобарьерный слой 10.

Защитный слой 7 может наноситься на вновь изготовленные конструктивные элементы и восстановленные конструктивные элементы из обновленных.

Восстановление (ремонт) означает, что конструктивные элементы 1 после их применения при необходимости отделяются от слоев покрытия (теплобарьерный слой) и продукты коррозии и окисления удаляются, например, путем обработки кислотой (отпаривания кислотой). При необходимости требуется еще ремонт трещин. После этого на такой конструктивный элемент может снова наноситься покрытие, так как подложка 4 очень дорогая.

На фиг. 3 показана в качестве примера газовая турбина 100 в продольном частичном сечении.

Газовая турбина 100 имеет внутри опертый с возможностью вращения вокруг оси 102 вращения ротор 103, снабженный валом 101, который также называется рабочим колесом турбины.

Вдоль ротора 103 последовательно расположены всасывающий корпус 104, компрессор 105, имеющая, например, форму тора камера 110 сгорания, в частности кольцевая камера сгорания, снабженная несколькими расположенными коаксиально горелками 107, турбина 108 и корпус 109 газовыпускной системы.

Кольцевая камера 110 сгорания сообщается, например, с кольцеобразным каналом 111 горячих газов. Там, например, четыре последовательно включенные ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух лопаточных венцов. Если смотреть в направлении течения рабочей среды 113, в канале 111 горячих газов, за рядом 115 направляющих лопаток следует ряд 125, образованный из рабочих лопаток 120.

Направляющие лопатки 130 при этом закреплены на внутреннем корпусе 138 статора 143, в отличие от чего рабочие лопатки 120 ряда 125 установлены, например, посредством диска 133 турбины на роторе 103.

С ротором 103 соединен генератор или рабочая машина (не изображена).

Во время эксплуатации газовой турбины 100 воздух 135 всасывается компрессором 105 через всасывающий корпус 104 и сжимается. Получаемый на обращенном к турбине конце компрессора 105 сжатый воздух направляется к горелкам 107 и там смешивается с топливом. Эта смесь затем сжигается в камере 110 сгорания с образованием рабочей среды 113. Оттуда рабочая среда 113 течет по каналу 111 горячих газов к направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса, так что рабочие лопатки 120 приводят в движение ротор 103, а ротор - соединенную с ним рабочую машину.

Находящиеся под воздействием горячей рабочей среды 113 конструктивные элементы во время эксплуатации газовой турбины 100 подвергаются воздействию тепловых нагрузок. Направляющие лопатки 130 и рабочие лопатки 120 первой, если смотреть в направлении течения рабочей среды 113, ступени 112 турбины, наряду с футеровочными элементами теплозащитного экрана кольцевой камеры 110 сгорания, подвергаются тепловым нагрузкам в наибольшей степени.

Чтобы выдерживать действующие там температуры, они могут охлаждаться с помощью охлаждающего средства.

Подложки конструктивных элементов могут также иметь направленную структуру, т.е. они являются монокристаллическими (SX-структура) или содержат только продольно направленные зерна (DS-структура).

В качестве материала для конструктивных элементов, в частности для лопаток 120, 130 турбины и конструктивных элементов камеры 110 сгорания, применяются, например, суперсплавы на основе железа, никеля или кобальта.

Такие суперсплавы известны, например, из документов EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949.

У направляющей лопатки 130 имеется обращенный к внутреннему корпусу 138 турбины 108 хвостовик направляющей лопатки (здесь не изображен) и находящаяся напротив хвостовика направляющей лопатки головка направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и установлена на бандажном кольце 140 статора 143.

На фиг. 4 показан вид в перспективе рабочей лопатки 120 или направляющей лопатки 130 турбомашины, которая простирается вдоль продольной оси 121.

Турбомашина может представлять собой газовую турбину самолета или электростанции для выработки электроэнергии, паровую турбину или компрессор.

У лопатки 120, 130 по продольной оси 121 имеется, последовательно, область 400 крепления, примыкающая к ней полка 403, а также перо 406 и торец 415 лопатки.

Если лопатка 130 представляет собой направляющую лопатку 130, она может быть снабжена на своем торце 415 другой полкой (не изображена).

В области 400 крепления лопатки выполнен хвостовик 183, который служит для крепления рабочих лопаток 120, 130 к валу или диску (не изображено).

Хвостовик 183 лопатки выполнен, например, в Т-образной форме. Возможны другие варианты осуществления в виде елки или ласточкина хвоста.

У лопатки 120, 130 имеется входная кромка 409 и выходная кромка 412 для среды, которая обтекает перо 406 лопатки.

У традиционных лопаток 120, 130 во всех областях 400, 403, 406 лопаток 120, 130 применяются, например, цельные металлические материалы, в частности суперсплавы.

Такие суперсплавы известны, например, из документов EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949.

При этом лопатка 120, 130 может быть изготовлена методом литья, также посредством направленной кристаллизации, методом ковки, методом фрезерования или их комбинаций.

Заготовки с монокристаллической структурой или структурами применяются в качестве деталей машин, которые при эксплуатации подвержены высоким механическим, термическим и/или химическим нагрузкам.

Изготовление такого рода монокристаллических заготовок осуществляется, например, посредством направленной кристаллизации из расплава. При этом речь идет о способах литья, при которых жидкий металлический сплав кристаллизуется с получением монокристаллической структуры, т.е. монокристаллической заготовки, или направленно.

При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо столбчатую структуру кристаллических зерен (колоннообразную, т.е. зерна, которые проходят по всей длине заготовки и здесь, выражаясь общепринятым языком, называются направленно кристаллизованными) или монокристаллическую структуру, т.е. вся заготовка состоит из одного единственного кристалла. В этих способах необходимо избегать перехода к глобулярной (поликристаллической) кристаллизации, так как при ненаправленном росте обязательно образуются поперечные и продольные границы зерен, которые сводят на нет хорошие свойства полученного направленной кристаллизацией или монокристаллического конструктивного элемента.

Если речь идет о направленно-кристаллизованных структурах вообще, то под ними подразумеваются как монокристаллы, которые не имеют границ зерен или, в крайнем случае, имеют границы зерен с малыми углами, так и столбчатые кристаллические структуры, у которых, может быть, имеются проходящие в продольном направлении границы зерен, но нет поперечных границ зерен. В случае этих названных во вторую очередь кристаллических структур также говорят о направленно-кристаллизованных структурах.

Такие способы известны из документов US 6024792 и EP 0892090 A1.

Лопатки 120, 130 могут также иметь предлагаемые изобретением защитные слои 7 от коррозии или окисления.

Плотность предпочтительно составляет около 95% теоретической плотности.

На слое MCrAlX (как промежуточном слое или самом наружном слое) образуется защитный слой окиси алюминия (TGO = thermal grown oxide layer, термически выращенный оксидный слой).

На MCrAlX может также находиться теплобарьерный слой, который предпочтительно является самым наружным слоем и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не стабилизирован или же частично или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния.

Теплобарьерный слой покрывает весь слой MCrAlX.

С помощью надлежащих способов нанесения покрытия, таких как, например, электронно-лучевое нанесение покрытий методом осаждения из паровой фазы (EB-PVD), в теплобарьерном слое получаются зерна столбчатой формы.

Возможны другие способы нанесения покрытий, например атмосферное плазменное напыление (APS), LPPS, VPS или CVD. Для улучшения стойкости к тепловому удару теплобарьерный слой может содержать пористые, имеющие микро- или макротрещины зерна. То есть теплобарьерный слой предпочтительно является более пористым, чем слой MCrAlX.

Лопатка 120, 130 может быть выполнена полой или цельной. При необходимости охлаждения лопатки 120, 130 она является полой и при необходимости имеет также отверстия 418 для пленочного охлаждения (обозначены штриховой линией).

На фиг. 5 показана камера 110 сгорания газовой турбины 100. Камера 110 сгорания выполнена, например, в виде так называемой кольцевой камеры сгорания, у которой множество расположенных в окружном направлении вокруг оси 102 вращения горелок 107, которые создают пламя 156, выходя в одно общее пространство 154 камеры сгорания. Для этого камера 110 сгорания выполнена в целом в виде кольцеобразной конструкции, которая расположена вокруг оси 102 вращения.

Для достижения сравнительно высокого коэффициента полезного действия камера 110 сгорания рассчитана на сравнительно высокую температуру рабочей среды М, составляющую примерно от 1000°C до 1600°C. Чтобы даже при этих неблагоприятных для материалов рабочих параметрах обеспечить возможность сравнительно долгого срока эксплуатации, стенка 153 камеры сгорания на своей обращенной к рабочей среде Μ стороне снабжена внутренней футеровкой, образованной из элементов 155 теплозащитного экрана.

В связи с высокими температурами внутри камеры 110 сгорания для элементов 155 теплозащитного экрана или, соответственно, для элементов их крепления может быть предусмотрена система охлаждения. Тогда элементы 155 теплозащитного экрана являются, например, полыми и при необходимости имеют также выходящие в пространство 154 камеры сгорания отверстия для охлаждения (не изображены).

Каждый элемент 155 теплозащитного экрана, изготовленный из сплава, оснащен со стороны рабочей среды особенно жаропрочным защитным слоем (слой MCrAlX и/или керамическое покрытие) или изготовлен из огнеупорного материала (цельные керамические кирпичи).

Эти защитные слои 7 могут быть аналогичны лопаткам турбины.

На MCrAlX может также находиться, например, керамический теплобарьерный слой, который состоит, например, из ZrО2, Y2O3-ZrО2, т.е. он не стабилизирован или же частично или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния.

С помощью надлежащих способов нанесения покрытия, таких как, например, электронно-лучевое нанесение покрытий методом осаждения из паровой фазы (EB-PVD), в теплобарьерном слое получаются зерна столбчатой формы.

Возможны другие способы нанесения покрытий, например атмосферное плазменное напыление (APS), LPPS, VPS или CVD. Для улучшения стойкости к тепловому удару теплобарьерный слой может содержать пористые, имеющие микро- или макротрещины зерна.

Восстановление (ремонт) означает, что лопатки 120, 130 турбины, элементы 155 теплозащитного экрана после их применения при необходимости должны освобождаться от защитных слоев (например, посредством пескоструйной обработки). После этого осуществляется удаление коррозионных и/или оксидных слоев или, соответственно, продуктов. При необходимости осуществляется также ремонт трещин в лопатке 120, 130 турбины или элементе 155 теплозащитного экрана. После этого происходит повторное нанесение покрытия на лопатки 120, 130 турбины, элементы 155 теплозащитного экрана и повторное применение лопаток 120, 130 турбины или элементов 155 теплозащитного экрана.