Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к области композиционных материалов с керамической матрицей, предназначенных для работы в условиях окислительной среды и механического нагружения при высоких температурах.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий формирование каркаса из углеродных волокон, уплотнение его путем насыщения пироуглеродом и силицирования [патент США №4397901, кл. С23С 11/08, 1983].

При таком способе в материале остается много свободного кремния, понижающего уровень рабочих температур изделия и увеличивающего остаточные напряжения в материале (из-за расширения кремния при затвердевании), что приводит к снижению его прочности. Кроме того, материал имеет недостаточно высокое содержание карбида кремния, что снижает его стойкость при работе в окислительных средах при высоких температурах.

Известен способ изготовления изделий из керамоматричного композиционного материала, включающий изготовление каркаса из термостойких волокон и заполнение его дисперсным наполнителем с последующим силицированием полученной заготовки.

В соответствии с этим способом в качестве дисперсного наполнителя используют графитовый порошок, а силицирование осуществляют жидкофазным методом путем пропитки заготовки расплавом кремния [1) Л.Н. Тучинский. Композиционные материалы, получаемые методом пропитки.- М.: Металлургия, 1986 г., с. 194; 2) В.Н. Костиков и др. - В кн.

«Конструкционные материалы на основе углерода». - М.: Металлургия, 1980, №15, с. 78-88].

Способ позволяет существенно повысить содержание карбида кремния и снизить содержание свободного кремния в керамоматричном композиционном материале за счет уменьшения размеров пор в материале силицируемой заготовки и тем самым в какой-то степени повысить его окислительную стойкость и прочность.

Способ не обеспечивает возможность изготовления крупногабаритных тонкостенных изделий без их механической обработки. Кроме того, получаемый этим способом композиционный материал (КМ) имеет все-таки недостаточную прочность из-за частичной деградации свойств армирующих волокон, в частности, углеродные волокна под воздействием кремния частично карбидизуются, а карбидокремниевые - частично растворяются в расплаве (или конденсате паров) кремния.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления тонкостенных изделий из керамоматричного композиционного материала, включающий изготовление каркаса из термостойких волокон, заполнение его дисперсным наполнителем, пропитку каркаса коксополимерным связующим, формование заготовки, термообработку и силицирование.

В соответствии с указанным способом в качестве дисперсного наполнителя, которым заполняются поры каркаса, может быть использован мелкодисперсный наполнитель (п. 2 ф-лы), а силицирование проводят жидкофазным методом.

Способ не обеспечивает возможность полностью отказаться от механической обработки крупногабаритных заготовок, т.к. возникает необходимость в слесарной зачистке поверхности заготовки после проведения процесса силицирования жидкофазным методом из-за образования на ней наростов. Более того, материал изделий имеет низкое

содержание карбида кремния в керамической матрице из-за поверхностного характера силицирования. Все это обусловлено науглероживанием расплава кремния (или жидкого кремния, образующегося при разложении соответствующего прекурсора) и связанным с этим возрастанием его вязкости, в результате чего он может затечь только в поверхностные поры материала заготовки. Ситуация только усугубляется, когда поры материала заготовки устланы чрезвычайно активным к кремнию коксом.

Избежать этого можно только при нагреве заготовки с 1300 до 1700°C со скоростью 600-800 град/час, что невозможно осуществить при нагреве крупногабаритных заготовок.

Таким образом, недостатком способа является невозможность изготовления крупногабаритных изделий без их механической обработки, а также недостаточная надежность их работы в окислительных средах при высоких температурах из-за низкого содержания в керамической матрице карбида кремния.

Задачей изобретения является обеспечение возможности изготовления крупногабаритных тонкостенных изделий без применения механической обработки, а также повышение надежности их работы в окислительных средах при высоких температурах.

Поставленная задача решается за счет того, что в способе изготовления тонкостенных изделий из керамоматричного композиционного материала, включающем изготовление каркаса из термостойких волокон, заполнение его дисперсным наполнителем, пропитку каркаса коксополимерным связующим, формование заготовки, термообработку и силицирование в соответствии с заявляемым техническим решением в качестве дисперсного наполнителя используют нитриды тугоплавких металлов, например, таких как кремний и титан, при химическом взаимодействии которых с углеродом образуются тугоплавкие карбиды и/или карбонитриды металлов, термообработку пластиковой заготовки проводят при температуре 1300-1400°C - температуре начала образования карбидов и/или карбонитридов металлов, а силицирование заготовки осуществляют парожидкофазным методом при первоначальном введении кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки не более 1500°C и температуре паров кремния, превышающей температуру заготовки, с последующим нагревом до 1700-1850°C, выдержкой в указанном интервале температур в течение 1-2-х часов и охлаждением.

Более предпочтительным вариантом исполнения способа является использование в качестве дисперсного наполнителя нитрида кремния. Еще одним более предпочтительным вариантом исполнения способа является осуществление формования пластиковой заготовки на основе связующего, представляющего собой смесь коксообразующего связующего с силоксановым связующим.

Использование в качестве дисперсного наполнителя нитридов тугоплавких металлов, например таких как кремний, титан, цирконий, при химическом взаимодействии которых с углеродом образуются тугоплавкие карбиды и/или карбонитриды металлов, создает условия для формирования из последних некоторой части керамической матрицы и/или дисперсного упрочнения ее указанными соединениями.

Осуществление перед процессом силицирования операции формования пластиковой заготовки на основе коксообразующего связующего и термообработки при температуре начала образования карбидов и/или карбонитридов металлов позволяет придать заготовке требуемую форму и размеры до того, как ее материал превратится в трудно механически обрабатываемый, а также - в совокупности с выше рассмотренным признаком - реализовать условия, необходимые для частичного формирования керамической матрицы (еще до проведения процесса силицирования) или по крайней мере для дисперсного упрочнения керамической матрицы карбидами и/или карбонитридами тугоплавких

металлов. И еще: в результате химического взаимодействия кокса (углерода) с нитридами металлов расходуется часть кокса. Тем самым облегчается перевод оставшейся части кокса в карбид кремния при проведении процесса силицирования.

В еще большей степени облегчается - при проведении процесса силицирования - переработка кокса в карбид кремния, если формование пластиковой заготовки осуществляют на основе связующего, представляющего собой смесь коксообразующего связующего с силоксановым связующим. Обусловлено это тем, что при взаимодействии силоксановых групп с коксом образуются летучие соединения, а именно моноокись кремния (SiO) и окись углерода (СО), что приводит к формированию в материале заготовки (перед процессом силицирования) дополнительной открытой пористости.

Кроме того, осуществление перед процессом силицирования операции формования пластиковой заготовки на основе коксообразующего связующего и термообработки при температуре начала образования карбидов и/или карбонитридов металлов позволяет существенно уменьшить доступ кремния к поверхности армирующих волокон. Достигается это как за счет прикрытия части их поверхности частично образующейся керамической матрицей, так и за счет уменьшения размеров пор, в которые (в уже меньшем количестве) входит кремний, вынужденный (к тому же) в первую очередь взаимодействовать с более активным, чем армирующие волокна, коксом.

Проведение термообработки пластиковой заготовки при температуре 1300-1400°C - температуре начала образования карбидов и/или карбонитридов металлов - позволяет не только перевести полимерную матрицу в кокс, но и позволяет исключить существенное выделение тепла в заготовке в период проведения капиллярной конденсации паров кремния при температуре заготовки не более 1500°C. Обусловлено это тем, что это тепло уже выделится в период проведения термообработки при 1300-1400°C. Тем

самым ничто не помешает эффективному протеканию процесса капиллярной конденсации паров кремния, т.к. создаваемый в это время перепад температур между температурой паров кремния и заготовкой практически не будет снижаться.

Проведение силицирования пористой заготовки парожидкофазным методом при первоначальном введении кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки не более 1500°C и температуре паров кремния, превышающей температуру заготовки, позволяет ввести кремний в поры сколь угодно малых размеров (даже в поры менее 3 мкм, в которые не проникает расплав кремния) и даже в поры, поверхность которых устлана активным к кремнию коксом, и получить после их взаимодействия карбид кремния. Проведение дальнейшего нагрева до 1700-1850°C и выдержки в указанном интервале температур в течение 1-3-х часов позволяет завершить карбидизацию кремния, а также еще некоторой части нитридов и тем самым завершить формирование керамической матрицы. Использование в качестве дисперсного наполнителя нитрида кремния позволяет получить КМ с карбонитридокремниевой матрицей, имеющей наибольшую окислительную стойкость среди всех тугоплавких соединений.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать изделию из КМ требуемую форму и размеры без применения механической обработки, а также обеспечить высокое содержание в КМ керамической матрицы при исключении деградации свойств армирующих волокон.

Новое свойство позволяет решить поставленную задачу, а именно: обеспечивает возможность изготовления крупногабаритных тонкостенных изделий из керамоматричного композиционного материала без применения механической обработки, а также позволяет повысить надежность их работы в окислительных средах при высоких температурах.

Способ осуществляют следующим образом.

Изготавливают каркас из термостойких волокон таких, как углеродные и карбидокремние волокна. Затем заполняют каркас дисперсным наполнителем. При этом в качестве дисперсного наполнителя используют нитриды тугоплавких металлов, например, такие как кремний, титан, цирконий, при химическом взаимодействии которых с углеродом образуются тугоплавкие карбиды и/или карбонитриды металлов. В предпочтительном варианте исполнения способа в качестве дисперсного наполнителя используют нитрид кремния. Затем осуществляют формование пластиковой заготовки. Для этого каркас пропитывают коксообразующим связующим (а в предпочтительном варианте исполнения способа пропитывают связующим, представляющим собой смесь коксообразующего связующего с силоксановым связующим), отверждают под давлением при температуре отверждения связующего.

После получения пластиковой заготовки (с требуемой формой и размерами) проводят термообработку при конечной температуре 1300-1400°C, температуре начала образования карбидов или карбонитридов (для разных нитридов она может отличаться). Затем полученную после проведения термообработки пористую заготовку силицируют парожидкофазным методом при первоначальном введении кремния в поры материала путем капиллярной конденсации его паров при температурах не более 1500°C и температуре паров кремния, превышающей температуру заготовки. При этом происходит вхождение кремния в поры сколь угодно малых размеров.

После этого продолжают нагрев до 1700-1850°C, производят выдержку в указанном интервале температур в течение 1-3-х часов для завершения карбидизации кремния, а также дополнительной карбидизации некоторой части нитридов. В этот период может происходить также частичное химическое взаимодействие карбидов и/или карбонитридов металлов с

образованием фаз Новотного (типа Ti5Si3C и т.п.) и силицидов соответствующих металлов, обладающих высокой окислительной стойкостью. Затем заготовку охлаждают.

Ниже приведены примеры конкретного выполнения способа изготовления изделий из КМ с керамической матрицей.

Пример 1

Изделие в виде пластины размером 100×400×3,5 мм изготавливали следующим образом.

Из углеродной ткани марки ТМП-4 (имеющей на волокнах пироуглеродное покрытие) сформировали тканепрошивной каркас толщиной 4,0 мм. Каркас заполнили мелкодисперсным наполнителем, для чего приготовили суспензию на основе порошка нитрида кремния (Si3N4) с размером частиц не более 5 мкм и произвели ей пропитку каркаса под вакуумом с наложением на суспензию ультразвука. Затем полученную пористую заготовку пропитали коксообразующим связующим, а именно фенолформальдегидным марки БЖ-3. После этого произвели формование пластиковой заготовки под давлением 6 кгс/см2 при конечной температуре 150°C. Получили пластиковую заготовку размером 100×400×3,5 мм. Затем произвели термообработку пластиковой заготовки в инертной среде при конечной температуре 1300°C.

В этот период происходило образование из полимерной матрицы кокса и взаимодействие некоторой его части с нитридом кремния. При этом образовался карбид и карбонитрид кремния.

После этого полученную заготовку поместили в реторту (расположенную в реакторе вакуумной установки) вместе с тиглями, заполненными кремнием. Затем произвели нагрев заготовки и тиглей с кремнием при давлении в реакторе 27 мм рт. ст. до температуры 1750°C. При этом после достижения заготовкой температуры 1400°C на тиглях 9 с

кремнием установили более высокую температуру (в конкретном случае 1500°C) за счет дополнительного их подогрева, произвели выдержку при указанных температурах в течение 8 часов. В этот период реализовался процесс капиллярной конденсации паров кремния, что позволило заполнить поры материала кремнием. Затем произвели нагрев до 1750°C и выдержку при 1750-1800°C в течение 2-х часов в отсутствие перепада температур между парами кремния и заготовкой. В этот период большая часть кокса, оставшаяся непрореагировавшей после взаимодействия с нитридом кремния, карбидизовалась за счет взаимодействия с конденсатом паров кремния. После этого заготовку охладили. В результате получили пластину из КМ с сохранением ее формы и размеров, полученных после формования пластиковой заготовки. КМ имел кажущуюся плотность 1,70 г/см3 и открытую пористость 0,8%. Содержание в нем керамической матрицы и свободного кремния составило 40,9% и 9,2% соответственно.

Пример 2

Изготавливали аналогично примеру 1 пластину размером 100×400×3,5 мм из КМ. Отличие состояло в том, что в качестве дисперсного наполнителя использовали нитрид титана с размером частиц не более 5 мкм. Получили КМ, который имел кажущуюся плотность 1,86 г/см3 и открытую пористость 1,1%. Содержание в нем керамической матрицы (TiC*TiN-SiC) и свободного кремния составило 50,1% и 7,3% соответственно.

Пример 3

Изготавливали аналогично примеру 1 пластину размером 100×400×3,5 мм из КМ. Отличие состояло в том, что в качестве армирующего наполнителя использовали углеродную ткань марки УТ-900.

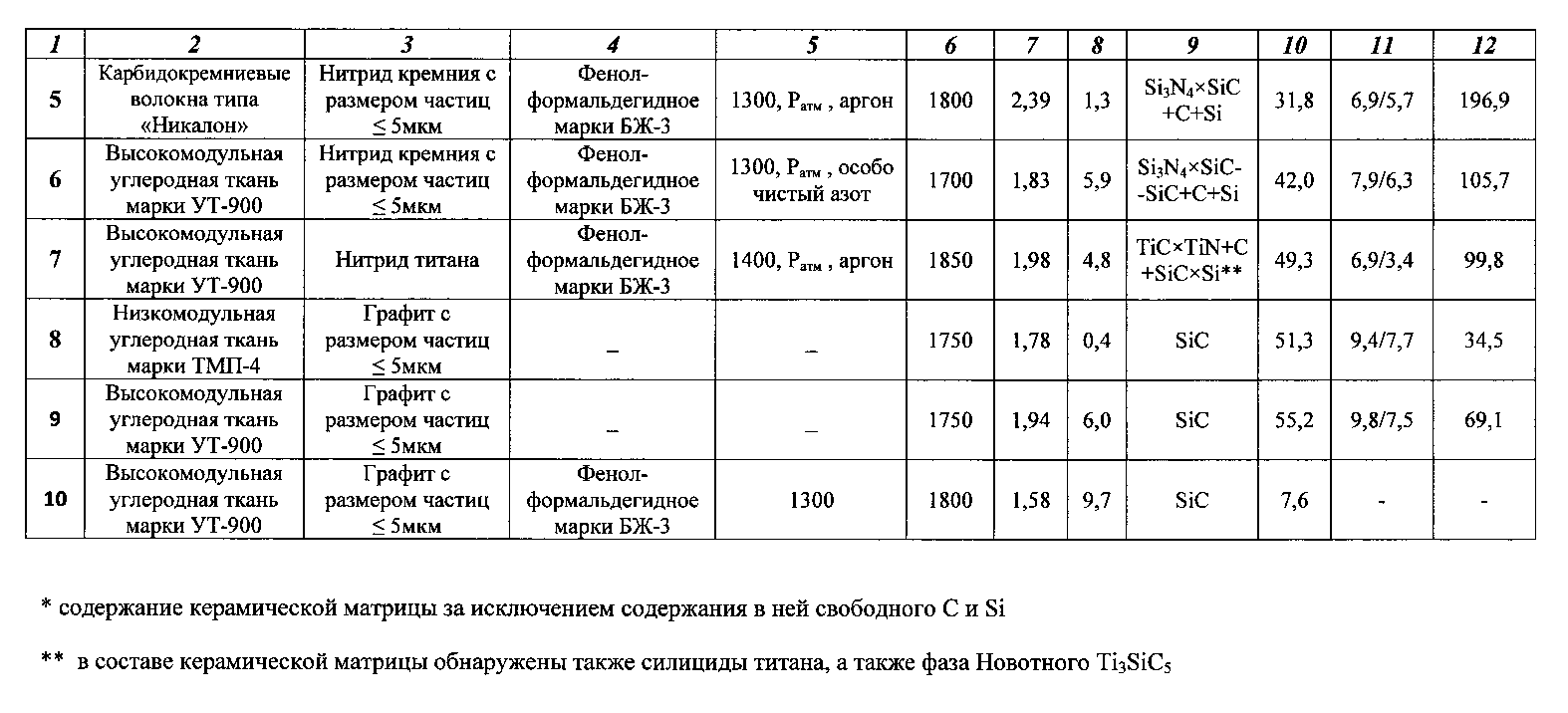

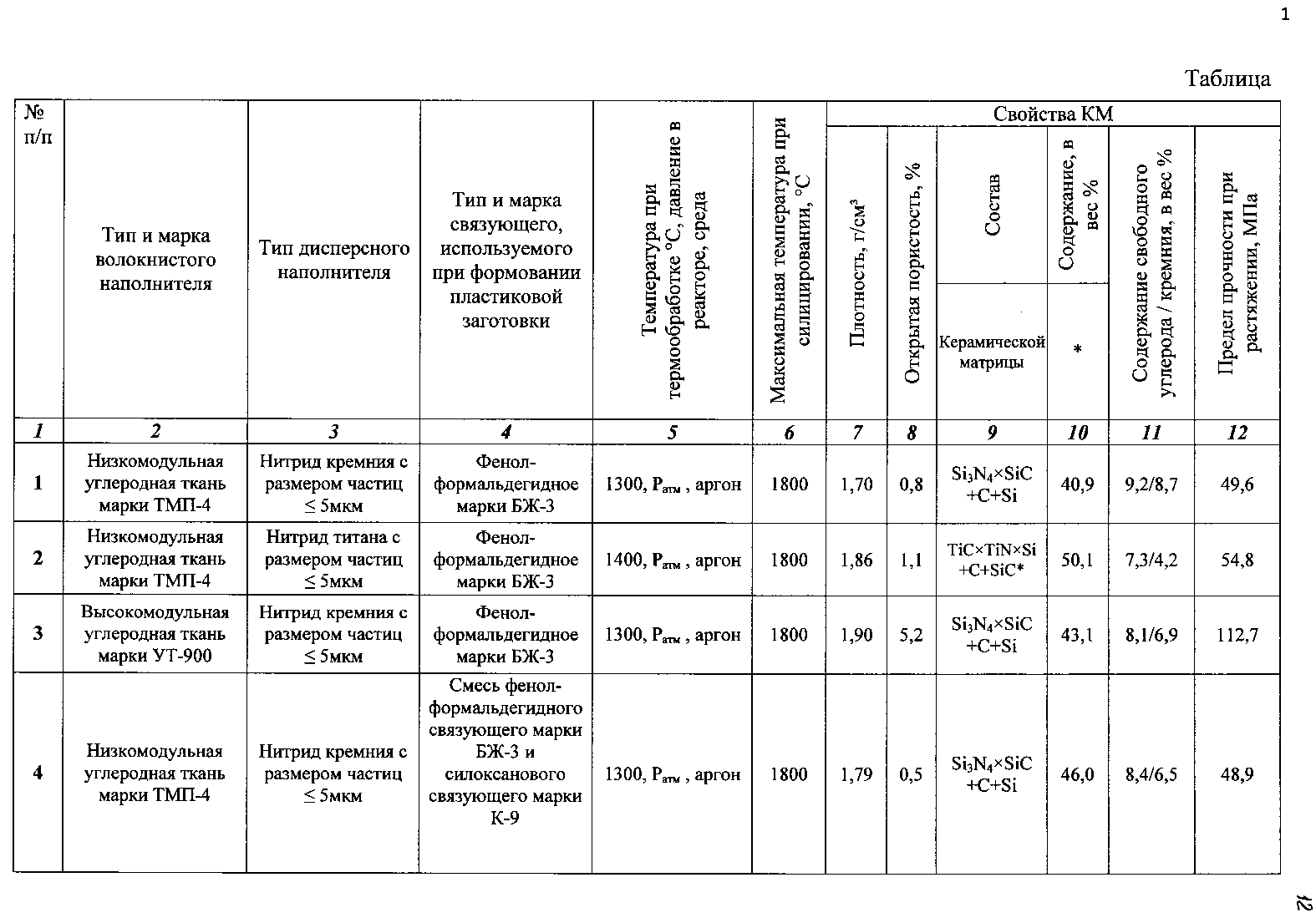

Свойства полученного материала приведены в таблице.

Пример 4

Изготавливали аналогично примеру 1 пластину размером 100×400×3,5 мм из КМ. Отличие состояло в том, что в качестве связующего при формовании пластиковой заготовки использовали смесь коксообразующего связующего (фенолформальдегидного марки БЖ-3) с полисилоксановым связующим (кремнийорганической смолой марки К-9). Получили КМ, который имел кажущуюся плотность 1,79 г/см3 и открытую пористость 0,5%, содержание в нем керамической матрицы и свободного кремния составило 46,0% и 8,4% соответственно.

Пример 5

Изготавливали аналогично примеру 1 пластину размером 100×400×3,5 мм из КМ. Отличие состояло в том, что в качестве армирующего наполнителя использовали ткань из карбидокремниевых волокон марки Никалон.

Свойства полученного материала приведены в таблице.

Остальные примеры 6-7 конкретного выполнения способа, а также примеры 1-5 в более кратком изложении, но с указанием некоторых свойств КМ приведены в таблице.

Здесь же приведены примеры 8-9 изготовления изделий из КМ в соответствии со 2-м аналогом, приведенным в описании, и пример 10 - в соответствии со способом-прототипом.

На основе анализа таблицы можно сделать следующие выводы:

1. Изготовление изделий из КМ с керамической матрицей в соответствии с заявленным способом позволяет получить КМ:

а) с достаточно высоким содержанием керамической матрицы, сравнительно низким содержанием свободного кремния и углерода;

б) с более высокой в сравнении с указанным аналогом прочностью (сравни примеры 1, 2, 4 с примером 8, а примеры 3, 6, 7 - с примером 9), что обусловлено меньшей деградацией свойств армирующего

наполнителя под воздействием кремния, а также более высоким содержанием керамической матрицы, чем в способе-прототипе (сравни примеры 1-7 с примером 10).

2. В зависимости от среды и температуры обработки пластиковой заготовки нитриды тугоплавких металлов превращаются в соответствующие карбиды и/или карбонитриды (карбонитрид условно обозначен как MeC*MeN, где Me - металл). При силицировании они частично переходят в силициды металлов.

Результаты замера формы и размеров заготовок пластин на переделах свидетельствуют о принципиальной возможности их сохранения и при изготовлении предлагаемым способом крупногабаритных тонкостенных изделий.

2