Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ

Вид РИД

Изобретение

Изобретение предназначено для применения в энергетическом машиностроении и может быть использовано при изготовлении теплообменных аппаратов, в частности при изготовлении аппаратов воздушного охлаждения газа.

Известен способ изготовления аппарата воздушного охлаждения газа, который предусматривает изготовление теплообменных труб, изготовление каркаса, по крайней мере, одной теплообменной секции с боковыми стенами и объединяющими их балками, изготовление камер входа и выхода газа, набивку пучка теплообменных труб, изготовление коллекторов подвода и отвода газа, опорной конструкции аппарата с опорами под двигатели вентиляторов и сборку элементов аппарата, причем каждую боковую стену теплообменной секции выполняют в виде швеллера с полками, обращенными к теплообменным трубам и размещенными на внутренней поверхности стенки швеллера продольно ориентированными вытеснителями - обтекателями потока охлаждающей среды, образующими ребра жесткости швеллера, которые устанавливают по высоте стенки швеллера с шагом в осях, соответствующим двойному шагу между рядами труб в пучке, при этом, по крайней мере, часть объема каждой крайней трубы в ряду и/или ее оребрения, по крайней мере, через один ряд при набивке заводят под свес полки швеллера соответствующей боковой стены теплообменной секции аппарата, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа (Патент РФ №2266493, опубл. 20.12.2005).

Наиболее близким к предложенному изобретению по технической сущности является способ изготовления аппарата воздушного охлаждения газа, который предусматривает изготовление и монтаж теплообменных секций с камерами входа и выхода газа и пучком теплообменных труб, коллекторов подвода и отвода газа и опорной конструкции аппарата с опорами под двигатели вентиляторов, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа, причем центральный опорный элемент выполняют в виде многогранного раструба с имеющей центральное сквозное отверстие опорной площадкой под двигатель вентилятора и соединенными с ней и между собой образующими боковые грани раструба чередующимися по его периметру опорными и соединительными пластинами, опорные из которых выполняют с конфигурацией, соответствующей конфигурации обращенных к ним опорных площадок концевых участков тяжей, преимущественно прямоугольными, и располагают опорные пластины с возможностью контакта по поверхности с поверхностью опорной площадки концевого участка соответствующего тяжа, а соединительные пластины выполняют в виде попарно идентичных трапеций, обращенных меньшими основаниями к опорной площадке под двигатель вентилятора, причем трапеции каждой пары размещают диаметрально противоположно друг другу, при этом центральный опорный элемент выполняют предпочтительно на стапеле (Патент РФ №2266492, опубл. 20.12.2005 - прототип).

Общим недостатком известных технических решений является множество промежуточных элементов между теплообменными трубами и коллектором, длительность и многостадийность соединения теплообменных труб и коллектора, что вызывает возникновение дополнительных сопротивлений потоку газа и снижает эффективность охлаждения.

В предложенном способе решается задача сокращения пути от теплообменных труб к коллектору, упрощения соединения теплообменных труб и коллектора.

Задача решается тем, что в способе изготовления аппарата воздушного охлаждения, включающем изготовление и монтаж теплообменных секций с теплообменными трубами, коллекторов подвода и отвода газа и опорной конструкции аппарата, согласно изобретению соединение теплообменных труб с коллектором выполняют через горизонтальную и наклонную гребенки, в горизонтальной гребенке выполняют отверстия для соединения с теплообменными трубами, на плоскости контакта с коллектором выполняют Х-образную разделку под сварку, в наклонной гребенке выполняют отверстия для соединения с теплообменными трубами, производят скос боковой поверхности к плоскости контакта с коллектором, на плоскости контакта с коллектором со стороны, противоположной скосу, выполняют V-образную разделку под сварку, горизонтальную гребенку приваривают к коллектору, для чего устанавливают горизонтальную гребенку на коллекторе, прихватывают сваркой, выполняют сварку корня шва с одной стороны, выполняют сварку корня шва с обратной стороны, выполняют сварку облицовочных швов послойно с остыванием сварного шва до температуры не более 90°С, на горизонтальной гребенке от места контакта гребенки и коллектора выполняют прямоугольное углубление, наклонную гребенку помещают в приспособление для монтажа гребенок, обеспечивающее угол между гребенками с основанием на оси коллектора равным 35°±30′, наклонную гребенку размещают в приспособлении скосом поверхности к горизонтальной гребенке, приспособление контактируют с прямоугольным углублением в горизонтальной гребенке, прихватывают сваркой наклонную гребенку к коллектору, снимают приспособление для монтажа гребенок, приваривают наклонную гребенку к коллектору, для чего выполняют сварку корня шва со стороны боковой поверхности со скосом, сварку корня шва с обратной стороны, выполняют сварку заполняющих швов и облицовочных швов, проводят термообработку и охлаждение на воздухе, рассверливают отверстия в гребенках, вставляют в отверстия гребенок концы теплообменных труб, заваривают концы теплообменных труб в отверстиях гребенок, собирают теплообменные секции, при этом скос боковой поверхности наклонной гребенки и прямоугольное углубление горизонтальной гребенки выполняют из условия обеспечения расстояния между гребенками на поверхности коллектора не менее 20 мм.

Сущность изобретения

Сборка аппаратов воздушного охлаждения является весьма трудоемким делом. Общим недостатком известных технических решений является множество промежуточных элементов между теплообменными трубами и коллектором, длительность и многостадийность соединения теплообменных труб и коллектора, что вызывает возникновение дополнительных сопротивлений потоку газа и снижает эффективность охлаждения. Так, в прототипе способ изготовления аппарата воздушного охлаждения газа характеризуется тем, что он предусматривает изготовление теплообменных труб, изготовление каркаса, по крайней мере, одной теплообменной секции с боковыми стенами и объединяющими их балками, изготовление камер входа и выхода газа, набивку пучка теплообменных труб, изготовление коллекторов подвода и отвода газа, опорной конструкции аппарата с опорами под двигатели вентиляторов и сборку элементов аппарата. Каждую боковую стену теплообменной секции выполняют в виде швеллера с полками, обращенными к теплообменным трубам, и размещенными на внутренней поверхности стенки швеллера продольно ориентированными вытеснителями - обтекателями потока охлаждающей среды, образующими ребра жесткости швеллера, которые устанавливают по высоте стенки швеллера с шагом в осях, соответствующим двойному шагу между рядами труб в пучке, при этом, по крайней мере, часть объема каждой крайней трубы в ряду и/или ее оребрения, по крайней мере, через один ряд при набивке заводят под свес полки швеллера соответствующей боковой стены теплообменной секции аппарата, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа. Камеру входа или выхода газа изготавливают путем выполнения заготовок из металлического листа для боковых, верхней, нижней и торцевых стенок и для не менее двух силовых, имеющих отверстия для пропуска через них потока газа перегородок камеры, последующей сборки и соединения на сварке боковых стенок с силовыми перегородками и через них между собой с образованием единой жесткой конструкции, к которой присоединяют верхнюю и нижнюю стенки, после чего в одной из боковых стенок, образующей трубную доску, выполняют отверстия под концы теплообменных труб, а в другой боковой стенке, образующей внешнюю доску, выполняют соосные с отверстиями в трубной доске резьбовые отверстия для обеспечения возможности введения технологических инструментов для закрепления концов труб в трубной доске и последующей установки заглушек преимущественно на резьбе в отверстиях внешней доски, а в нижней и/или в верхней стенках выполняют отверстия под патрубки преимущественно с фланцами для соединения с коллектором соответственно подвода или отвода газа. Каждый коллектор подвода или отвода газа выполняют путем изготовления, по крайней мере, промежуточных секций его корпуса с отверстиями под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовления торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовления фланцев преимущественно с патрубками, сборку и сварку корпуса коллектора путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к промежуточным секциям цилиндрическими, имеющими диаметр, не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90° третьим также цилиндрическим участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора устанавливают на технологических опорах, по крайней мере, часть из которых выполняют с двумя опорными плоскостями, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности, и дополнительно фиксируют корпус не менее чем одним накидным прижимным элементом.

Таким образом, аппарат по прототипу содержит множество элементов, деталей, узлов, соединяемых между собой сваркой, резьбой, что неизбежно снижает надежность эксплуатации аппарата. Общее количество деталей может быть более 40, а количество операций для изготовления аппарата может достигать 50 и более.

В предложенном изобретении промежуточные камеры и узлы исключены, соединение элементов выполнено только сваркой, количество элементов сведено к минимуму и не превышает 20, а количество операций для изготовления аппарата не превышает 40. В качестве элементов использованы, в основном, детали, выпускаемые промышленностью в виде труб, брусков и т.п.

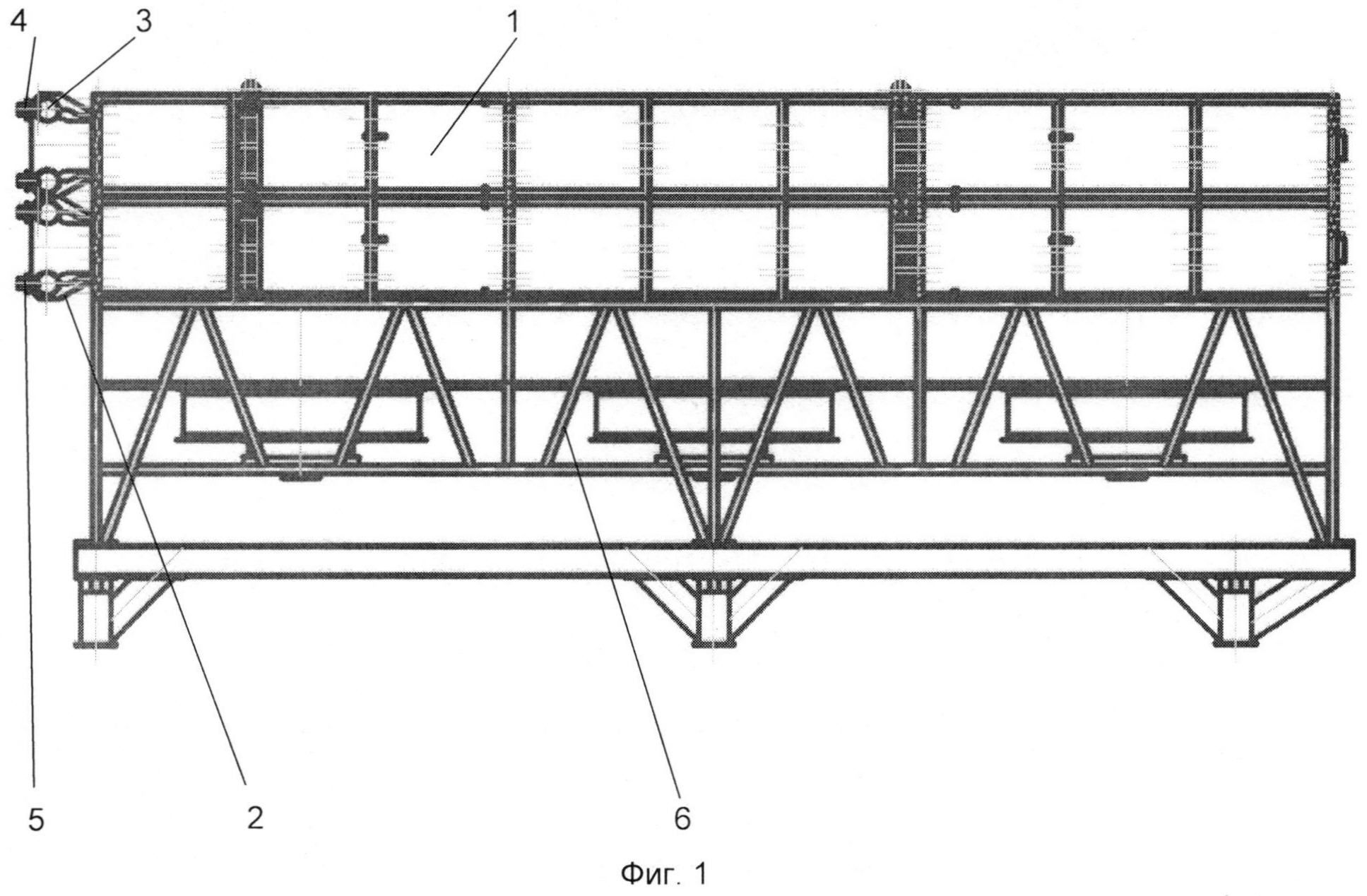

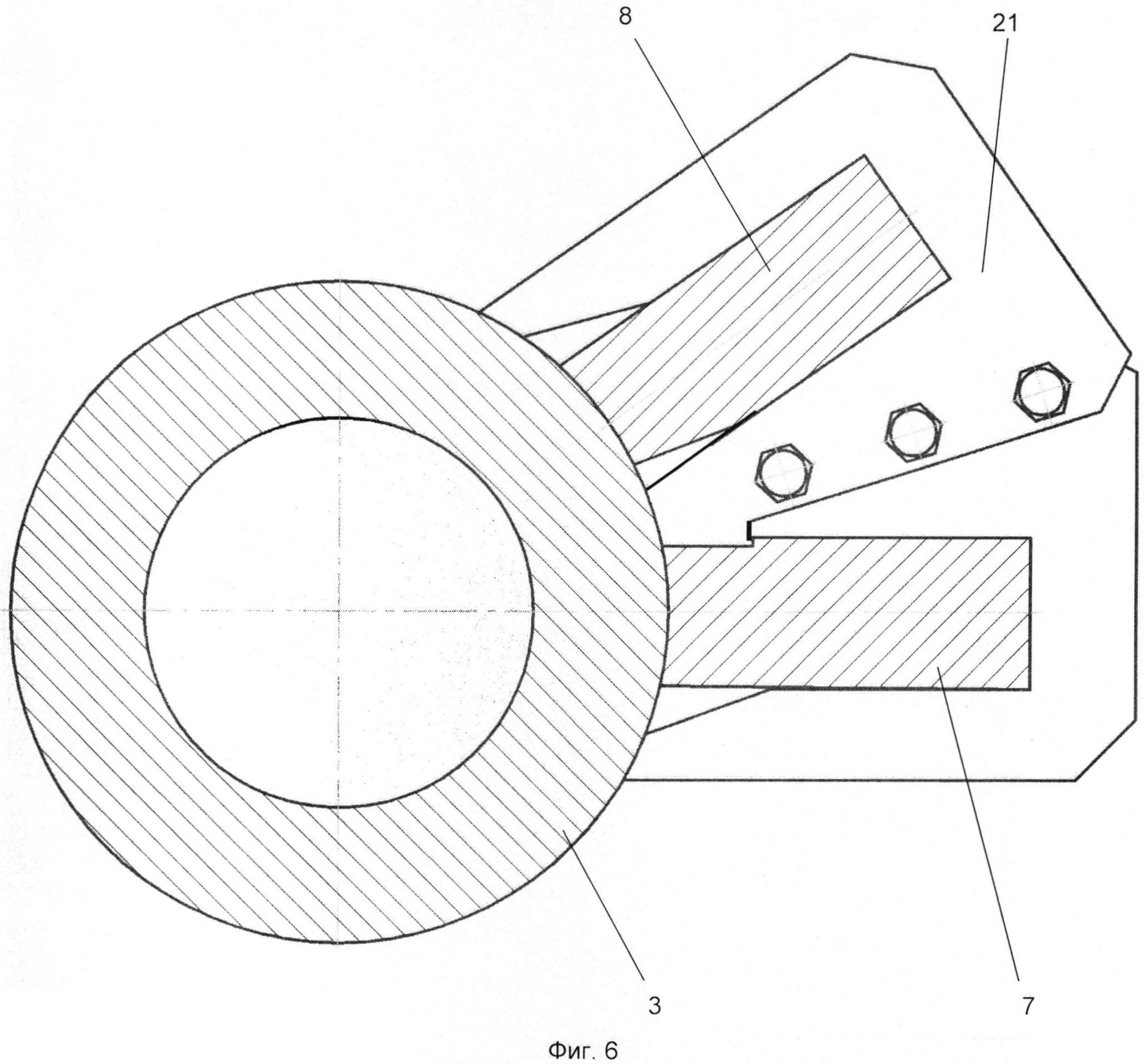

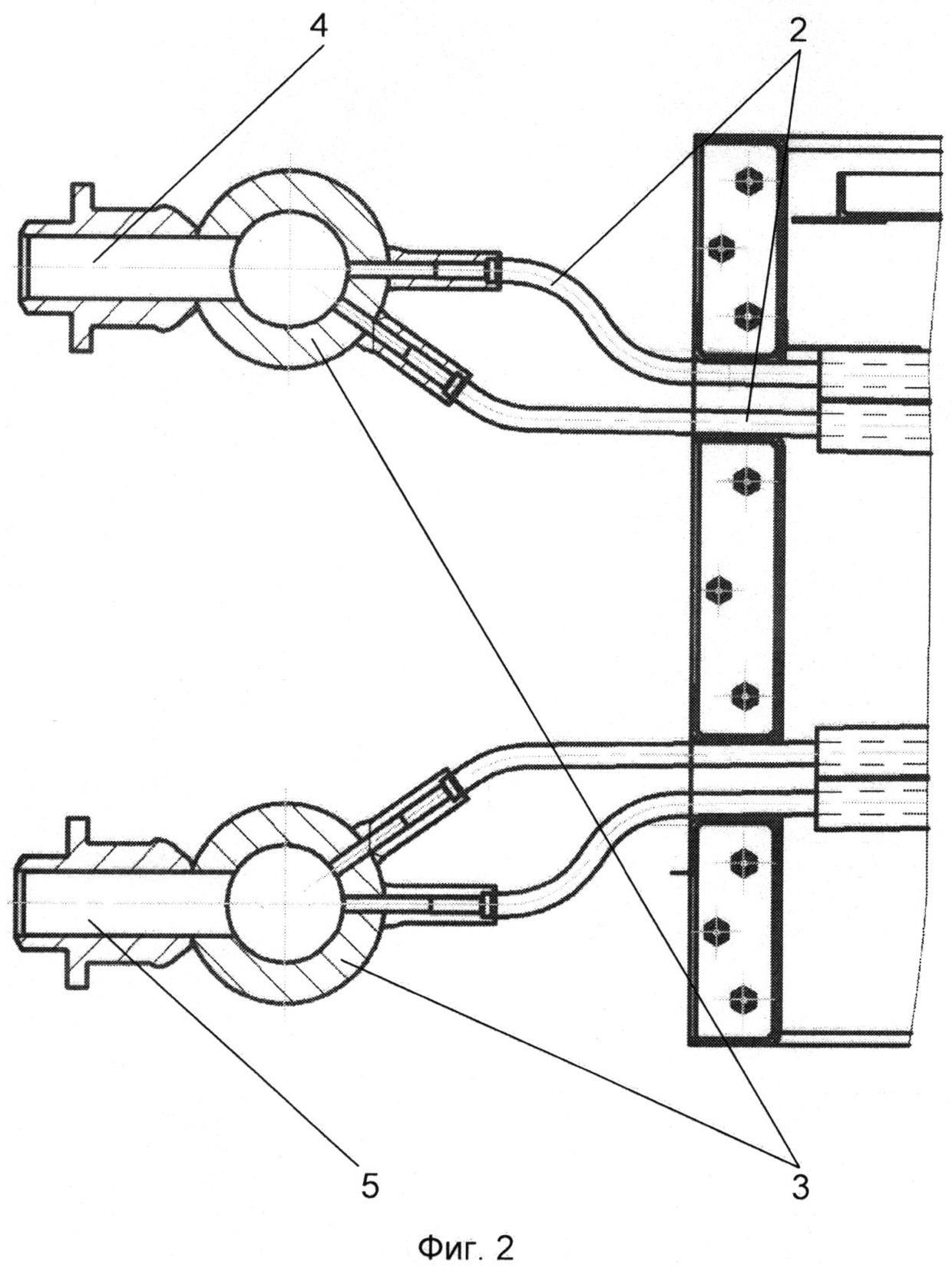

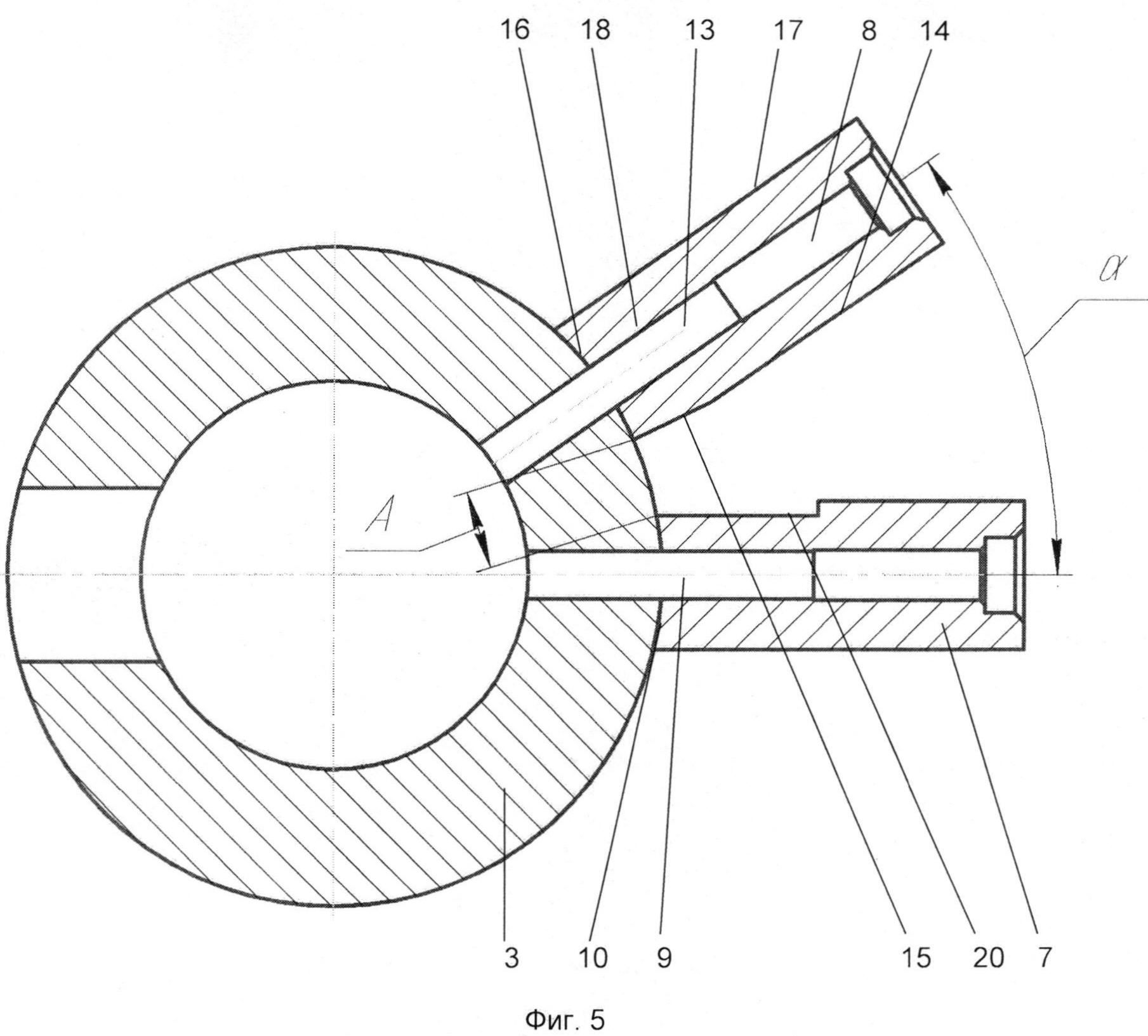

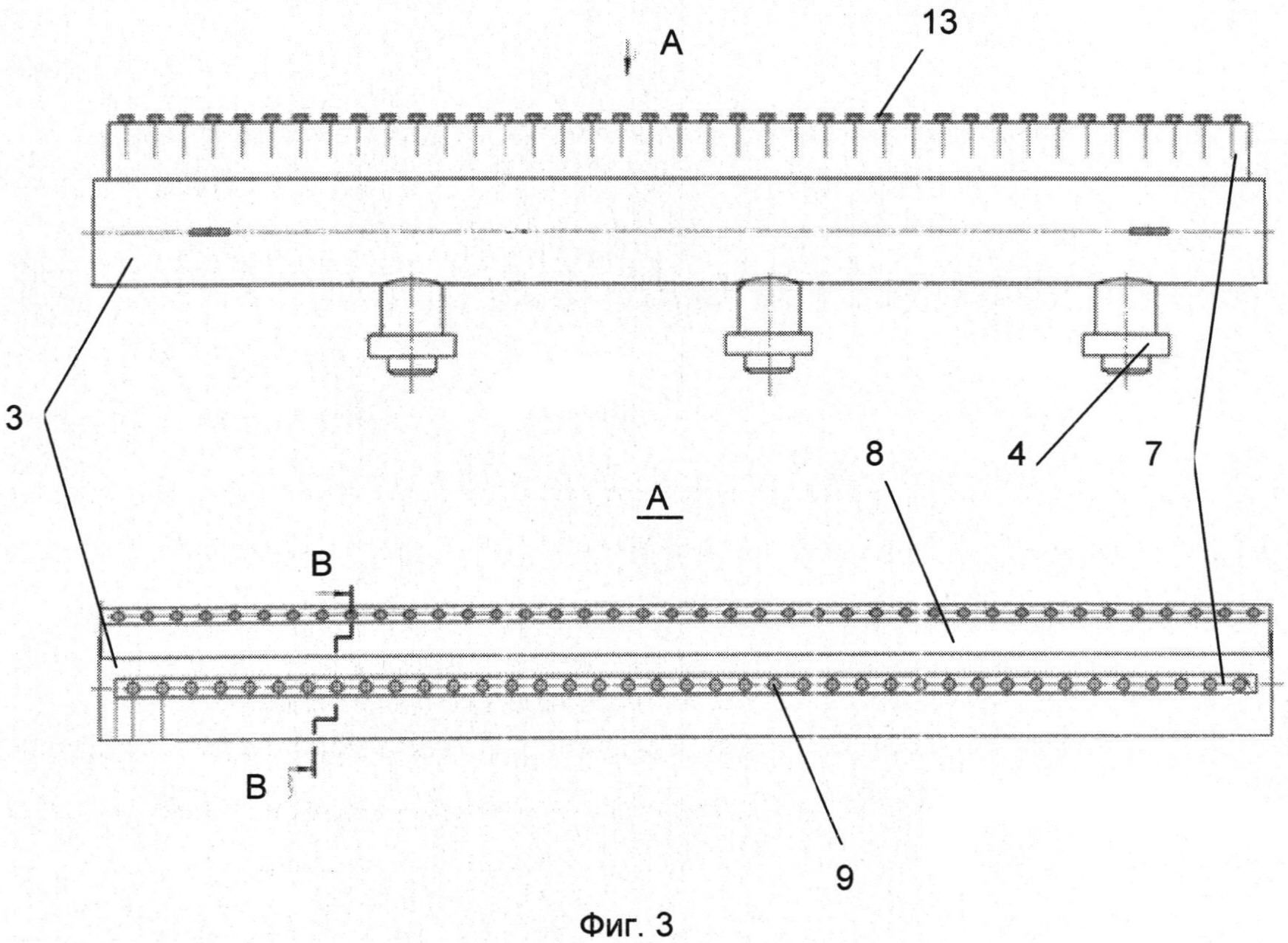

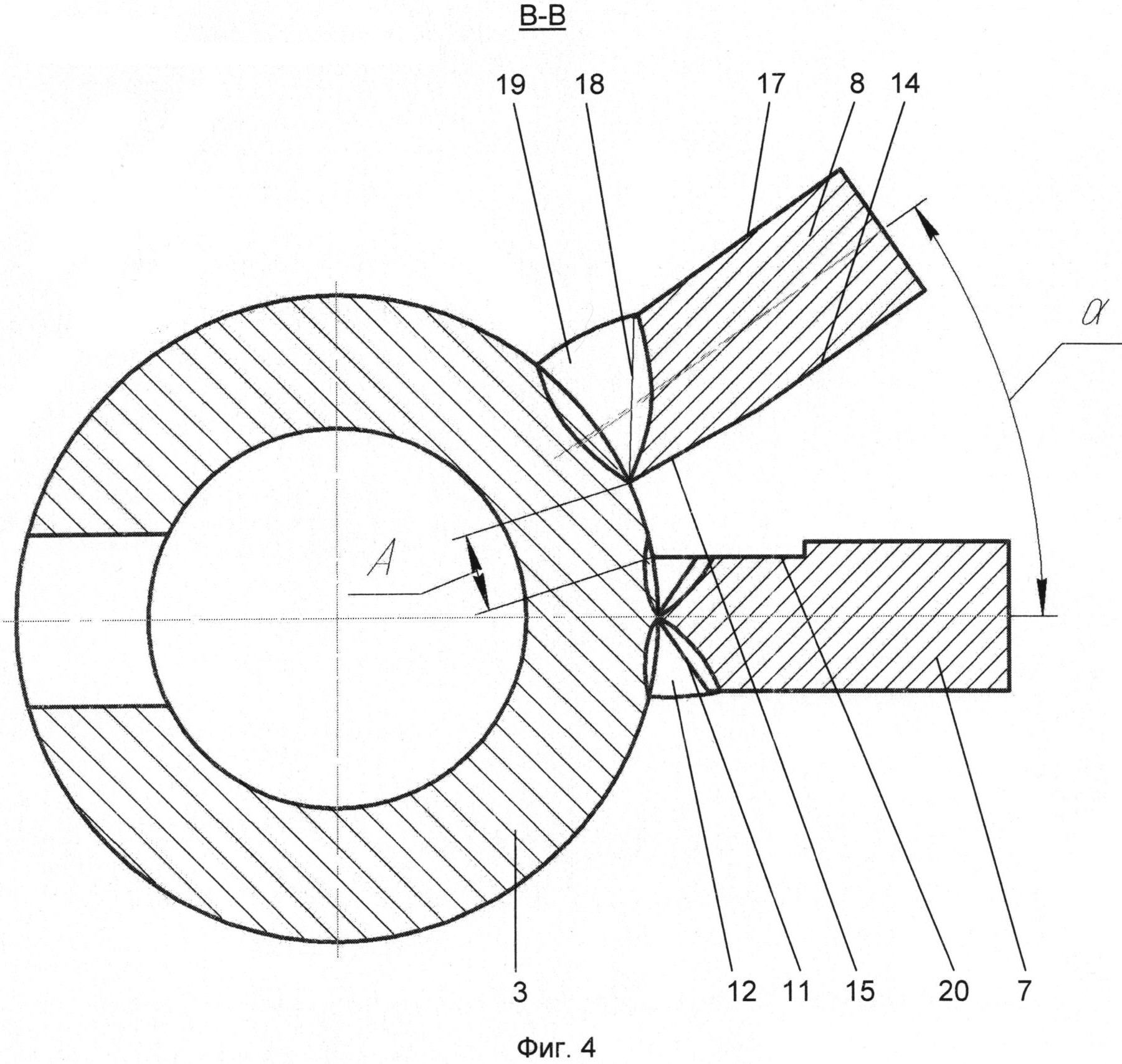

На фиг.1 представлен общий вид заявленного аппарата воздушного охлаждения, на фиг.2 - узел подвода и отвода охлаждаемого вещества, на фиг.3 - вид сбоку и сверху на гребенки и коллектор, на фиг.4 - сечение В-В, на фиг.5 - деталировка узла коллектора после сварки, на фиг.6 - приспособление для монтажа гребенок.

Аппарат воздушного охлаждения включает теплообменные секции 1 с теплообменными трубами 2, коллекторы 3 подвода 4 и отвода 5 газа и опорной конструкции аппарата 6. Соединение теплообменных труб 2 с коллектором 3 выполнено через горизонтальную 7 и наклонную 8 гребенки. В горизонтальной гребенке 7 выполнены отверстия 9 для соединения с теплообменными трубами 2. На плоскости контакта 10 горизонтальной гребенки 7 с коллектором 3 выполнена Х-образная разделка 11 под сварку 12. В наклонной гребенке 8 выполнены отверстия 13 для соединения с теплообменными трубами 2. На боковой поверхности 14 наклонной гребенки 8 имеется скос 15 боковой поверхности 14 к плоскости контакта 16 с коллектором 3. На плоскости контакта 16 со стороны 17, противоположной боковой поверхности 14, выполнена V-образная разделка 18 под сварку 19. Горизонтальная гребенка приварена к продольной части коллектора 3. На горизонтальной гребенке 7 от места контакта с коллектором 3 выполнено прямоугольное углубление 20. К коллектору 3 приварена наклонная гребенка 8. Угол между гребенками 7 и 8 с основанием на оси коллектора 3 равен α=35°±30′. Наклонная гребенка 8 обращена скосом 15 к горизонтальной гребенке 7. Скос 15 боковой поверхности 14 наклонной гребенки 8 и прямоугольное углубление 20 горизонтальной гребенки 7 обеспечивают расстояние «А» между гребенками 7 и 8 на поверхности коллектора 3 не менее 20 мм.

Аппарат воздушного охлаждения собирают следующим образом.

Выполняют изготовление и монтаж теплообменных секций 1 с теплообменными трубами 2, коллекторов 3 подвода 4 и отвода 5 газа и опорной конструкции аппарата 6. В качестве коллектора 3 использована труба большого диаметра. Соединение теплообменных труб 2 с коллектором 3 выполняют через горизонтальную 7 и наклонную 8 гребенки. Каждая гребенка 7 и 8 представляет собой металлический брусок, в котором просверлены отверстия 9 и 13 для сопряжения с теплообменными трубами 2. В горизонтальной гребенке 7 выполняют отверстия 9 для соединения с теплообменными трубами 2, на плоскости контакта 10 с коллектором 3 выполняют Х-образную разделку 11 под сварку 12. В наклонной гребенке 8 выполняют отверстия 13 для соединения с теплообменными трубами 2, производят скос 15 боковой поверхности 14 к плоскости контакта 16 с коллектором 3. На плоскости контакта 16 со стороны 17, противоположной боковой поверхности 14, выполняют V-образную разделку 18 под сварку 19. Горизонтальную гребенку 7 приваривают к коллектору 3, для чего устанавливают горизонтальную гребенку 7 на коллекторе 3, прихватывают сваркой 12, выполняют сварку 12 корня шва с одной стороны за 2-3 прохода, выполняют сварку 12 корня шва с обратной стороны за 2-3 прохода, выполняют сварку 12 облицовочных швов за 5-6 проходов послойно с остыванием сварного шва до температуры не более 90°С. На горизонтальной гребенке 7 от места контакта с коллектором 3 выполняют фрезеровкой прямоугольное углубление 20.

Прямоугольное углубление 20 выполнять заранее до сварки не следует, т.к. при сварке горизонтальной гребенки 7 к коллектору 3 заранее выфрезерованное прямоугольное углубление 20 привело бы к короблению самой гребенки 7 из-за большого объема наплавленного металла при сварке.

Наклонную гребенку 8 помещают в приспособление 21 для монтажа гребенок 7 и 8, обеспечивающее угол между гребенками 7 и 8 с основанием на оси коллектора 3 равным α=35°±30′. Наклонную гребенку 8 размещают в приспособлении 21 скосом 15 к горизонтальной гребенке 7. Приспособление 21 контактируют с прямоугольным углублением 20 горизонтальной гребенки 7. Прихватывают сваркой 19 наклонную гребенку 8 к коллектору 3, снимают приспособление 21, приваривают наклонную гребенку 8 к коллектору 3, для чего выполняют сварку 19 корня шва со стороны боковой поверхности со скосом 15, сварку 19 корня шва с обратной стороны, выполняют сварку 19 заполняющих швов и облицовочных швов с количеством слоем 4-6. Сваренную конструкцию термообрабатывают при температуре 600-650°С с выдержкой 1,8-2,0 часа и охлаждением на воздухе, рассверливают отверстия 9 и 13 в гребенках 7 и 8, вставляют в отверстия 9 и 13 гребенок 7 и 8 теплообменные трубы 2, заваривают теплообменные трубы 2 в отверстиях 9 и 13 и собирают теплообменные секции 1. При сборке и сварке обеспечивают расстояние «А» между гребенками 7 и 8 на поверхности коллектора 3 не менее 20 мм.

Приспособление 21 для монтажа гребенок 7 и 8 представляет собой сборную конструкцию с пазами для размещения гребенок 7 и 8, обеспечивающее неподвижность гребенок 7 и 8 в приспособлении 21 и угол α=35°±30′.

Угол α=35°±30′ выбран исходя из условия минимизации ширины всего аппарата воздушного охлаждения.

Расстояние «А» между гребенками 7 и 8 на поверхности коллектора 3 не менее 20 мм выбрано из условия обеспечения монтажа сваркой гребенок с сохранением прочности всей конструкции.

В результате получают конструкцию аппарата с минимальным количеством элементов, малой длительностью изготовления и малой стадийностью работ.

Пример конкретного выполнения

Выполняют изготовление и монтаж аппарата воздушного охлаждения газа. Аппарат предназначен для конденсации паров аммиака в непрерывном производстве процесса получения жидкого аммиака. Аппарат представляет собой теплообменные секции 1 с теплообменными трубами 2, коллектор 3 подвода 4 и отвода 5 газа и опорную конструкцию аппарата 6.

В качестве коллектора 3 использована труба с наружным диаметром 219 мм и толщиной стенки 45 мм. Соединение теплообменных труб 2 диаметром 25 мм с коллектором 3 выполняют через горизонтальную 7 и наклонную 8 гребенки. Каждая гребенка 7 и 8 представляет собой металлический брусок высотой 120 мм, шириной 50 мм и длиной 2500 мм, в котором просверлены 38 отверстий 9 и 39 отверстий 13 для сопряжения с теплообменными трубами 2. В горизонтальной гребенке 7 выполняют отверстия 9 для соединения с теплообменными трубами 2, на плоскости контакта 10 с коллектором 3 выполняют Х-образную разделку 11 под сварку 12. В наклонной гребенке 8 выполняют отверстия 13 для соединения с теплообменными трубами 2, производят скос 15 боковой поверхности 14 к плоскости контакта 16 с коллектором 3. Скос выполнен на длину 50 мм и глубину 5 мм. На плоскости контакта 16 со стороны 17, противоположной боковой поверхности 14, выполняют V-образную разделку 18 под сварку 19. Горизонтальную гребенку 7 приваривают к коллектору 3, для чего устанавливают горизонтальную гребенку 7 на коллекторе 3, прихватывают сваркой 12, выполняют сварку 12 корня шва с одной стороны за 2-3 прохода, выполняют сварку 12 корня шва с обратной стороны за 2 - 3 прохода, выполняют сварку 12 облицовочных швов за 5-6 проходов послойно с остыванием сварного шва до температуры не более 90°С. На горизонтальной гребенке 7 по всей ее длине от места контакта с коллектором 3 выполняют фрезеровкой прямоугольное углубление 20 шириной 52 мм и глубиной 5 мм. Наклонную гребенку 8 помещают в приспособление 21 для монтажа гребенок 7 и 8, обеспечивающее угол между гребенками 7 и 8 с основанием на оси коллектора 3 равным α=35°±30′. Наклонную гребенку 8 размещают в приспособлении 21 скосом 15 к горизонтальной гребенке 7. Приспособление 21 контактируют с прямоугольным углублением 20 горизонтальной гребенки 7, прихватывают сваркой 19 наклонную гребенку 8 к коллектору 3, снимают приспособление 21, приваривают наклонную гребенку 8 к коллектору 3, для чего выполняют сварку 19 корня шва со стороны боковой поверхности со скосом 15, сварку 19 корня шва с обратной стороны, выполняют сварку 19 заполняющих швов и облицовочных швов с количеством слоем 4-6. Сваренную конструкцию термообрабатывают при температуре 600-650°С с выдержкой 1,9 часа и охлаждением на воздухе, рассверливают отверстия 9 и 13 в гребенках 7 и 8 с продолжением отверстий в коллекторе 3, вставляют в отверстия 9 и 13 гребенок 7 и 8 теплообменные трубы 2, приваривают теплообменные трубы 2 в отверстиях 9 и 13 к гребенкам 7 и 8 и собирают теплообменные секции 1. При сборке и сварке обеспечивают расстояние «А» между гребенками 7 и 8 на поверхности коллектора 3 не менее 20 мм.

Собранный аппарат воздушного охлаждения газа обладает коротким путем от теплообменных труб к коллектору, упрощенным соединением теплообменных труб и коллектора.

Применение предложенного способа позволит решить задачу сокращения пути от теплообменных труб к коллектору, упрощения соединения теплообменных труб и коллектора.

Способ изготовления аппарата воздушного охлаждения, включающий изготовление и монтаж теплообменных секций с теплообменными трубами, коллекторов подвода и отвода газа и опорной конструкции аппарата, отличающийся тем, что соединение теплообменных труб с коллектором выполняют через горизонтальную и наклонную гребенки, в горизонтальной гребенке выполняют отверстия для соединения с теплообменными трубами, на плоскости контакта с коллектором выполняют Х-образную разделку под сварку, в наклонной гребенке выполняют отверстия для соединения с теплообменными трубами, производят скос боковой поверхности к плоскости контакта с коллектором, на плоскости контакта с коллектором со стороны, противоположной скосу, выполняют V-образную разделку под сварку, горизонтальную гребенку приваривают к коллектору, для чего устанавливают горизонтальную гребенку на коллекторе, прихватывают сваркой, выполняют сварку корня шва с одной стороны, выполняют сварку корня шва с обратной стороны, выполняют сварку облицовочных швов послойно с остыванием сварного шва до температуры не более 90°С, на горизонтальной гребенке от места контакта гребенки и коллектора выполняют прямоугольное углубление, наклонную гребенку помещают в приспособление для монтажа гребенок, обеспечивающее угол между гребенками с основанием на оси коллектора равным 35°±30′, наклонную гребенку размещают в приспособлении скосом поверхности к горизонтальной гребенке, приспособление контактируют с прямоугольным углублением горизонтальной гребенки, прихватывают сваркой наклонную гребенку к коллектору, снимают приспособление для монтажа гребенок, приваривают наклонную гребенку к коллектору, для чего выполняют сварку корня шва со стороны боковой поверхности со скосом, сварку корня шва с обратной стороны, выполняют сварку заполняющих швов и облицовочных швов, проводят термообработку и охлаждение на воздухе, рассверливают отверстия в гребенках, вставляют в отверстия гребенок концы теплообменных труб, заваривают концы теплообменных труб в отверстиях гребенок, собирают теплообменные секции, при этом скос боковой поверхности наклонной гребенки и прямоугольное углубление горизонтальной гребенки выполняют из условия обеспечения расстояния между гребенками на поверхности коллектора не менее 20 мм.