Результат интеллектуальной деятельности: УСТРОЙСТВО И СПОСОБ ЗАГРУЗКИ ЧАСТИЦ КАТАЛИЗАТОРА В ТРУБЫ С КОЛЬЦЕВОЙ ЗОНОЙ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области устройств, обеспечивающих загрузку катализатора в виде твердых частиц в реакторы, состоящие из множества труб (многотрубные реакторы).

Особенность среды загрузки по настоящему изобретению заключается в том, что она образована кольцевой зоной, заключенной между наружной и внутренней трубами.

Обычно такой тип труб называют «байонетной» трубой. Сам по себе катализатор состоит из частиц в целом цилиндрической формы с диаметром приблизительно от 1 до 2 см и длиной, заключенной между 0,5 и 2 см.

Настоящее изобретение не связано с особыми химическими реакциями, а относится, в целом, ко всему реактору с технологией труб, называемых байонетными трубами.

В рамках примера, реакторы, рассматриваемые в настоящем изобретении, представляют собой реакторы парового риформинга природного газа для производства синтез-газа большого объема (обычно 100000 Нм3/ч). Реакторы такого типа обычно образованы из системы, состоящей приблизительно из 200-300 труб высотой 15 метров, заключенных в кольцо, диаметр которого может достигать 15 метров.

Важной проблемой, встречающейся при загрузке многотрубных реакторов, является проблема однородности плотности загрузки между различными каталитическими трубами.

В действительности, любая разнородность загрузки приводит к различию в плотности загрузки, что может привести в свою очередь к преимущественному переходу из одной трубы в другую, даже внутри одной и той же трубы. Представляется важным, чтобы применяемый способ загрузки обеспечивал надлежащую однородность между различными каталитическими слоями.

Способ загрузки, соответствующий такому устройству, должен в равной степени быть воспроизводимым и достаточно быстрым для сохранения времени загрузки в разумных пределах.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Предшествующий уровень техники, относящейся к области загрузки каталитических реакторов, представлен двумя типами загрузки, называемым загрузкой типа «дождь» и загрузкой типа «рукав». Первый из этих типов загрузки состоит в распределении частиц катализатора внутри реактора посредством придания этим частицам вращательного движения с последующим осаждением в виде капель дождя.

Данный способ приводит к плотной и однородной загрузке, но требует оборудования для придания вращения, которое позволяет распределить катализатор в направлении множества радиусов так, чтобы правильно закрыть блок каталитического сектора.

Другой способ, называемый «рукав», заключается в введении частиц катализаторов в реактор через гибкий рукав, который постепенно поднимается вверх по мере того, как поднимается уровень выгруженных частиц катализатора. Этот способ приводит к загрузке, менее плотной, чем при способе «дождь», но требует более простого оборудования.

Приведенные ниже ссылки более точно описывают некоторые способы загрузки, используемые в промышленных реакторах:

UNIDENSE Catalyst Loading for Steam Reformers (способ загрузки UNIDENSE для реакторов парового риформинга, который был опубликован в 2008 году в коммерческой брошюре Джонсона Мэтью (Johтson Matthey);

Damand, M.B., Erikstrup, N.H.B., Marcher, J., Nielsen, H.C.L.T., and Kelling, D. (Даманд М.Б., Эрикструп Н.Х.Б., Марчер Дж., Нильсен Х.С.Л.Т. и Келлинг Д.) Загрузка реакторов парового риформинга способом, называемым «Спиралод способ» («Spiraload method» в техническом пособии Ammonia Technical Manual, 2003, статья Альдора Топсо (Haldor Topsoe).

“Spiraload Technology”, 2008, коммерческая брошюра Альдора Топсо (Haldor Topsoe).

Способы, известные из предшествующего уровня техники, не позволяют в достаточной степени решить проблему загрузки катализатора внутрь трубы, имеющей кольцевую зону, ограниченную наружной и внутренней трубами, то есть такого типа трубы, который специалисты в данной области техники называют «байонетной трубой».

И действительно, свободное пространство в кольцевой зоне байонетной трубы обычно составляет порядка 50 мм, то есть приблизительно половину пространства обыкновенной трубы диаметром 100 мм. Более того, необходимость поддерживать постоянное кольцевое пространство, то есть соблюдать надлежащую концентричность между внутренней и внешней трубами, обязывает устанавливать между внутренней и наружной трубами элементы, называемые центраторами, которые образованы лапками, жестко соединенными с одной из труб, или анкерными болтами, связывающими стенки внутренней и наружной труб.

Обычно количество этих центраторов составляет от 2 до 6, и предпочтительно их количество составляет 3 штуки на заданном секторе. На байонетной трубе длиной 15 , может быть необходимым установить центраторы на 4 или 5 уровнях равномерно ступенчато распределенными вдоль трубы.

Далее речь пойдет об угловом секторе для обозначения части пространства, заключенной между двумя последовательными центраторами.

Требования к загрузке частиц катализатора в байонетной трубе, снабженной центраторами, можно представить следующим образом:

- избежание разломов частиц под действием значительной высоты падения (обычно выше 5 м);

- избежание заедания частиц в самой трубе загрузки;

- избежание группового выхода частиц из трубы загрузки, потому что, как показывает практика, когда группа частиц покидает трубу одновременно, появляется высокий риск образования свода.

Из этой совокупности требований следует, что способ согласно настоящему изобретению является способом, который относится к загрузке «гранула за гранулой», который требует точного выбора диаметра трубы загрузки относительно размеров частиц катализатора.

Было установлено, что во избежание явлений заедания или выхода частиц группами, обеспечивая при этом прохождение частиц гранула за гранулой в самой трубе загрузки, достаточно соблюдать следующее условие для диаметра трубы загрузки Dt и размеров частиц dmax и dmin: Dt должен быть одновременно выше в 1,1 раз dmax и выше в 2 раза dmin, где dmax - наибольший размер частицы или гранулы катализатора, а dmin - наименьший размер указанной частицы.

КРАТКОЕ ОПИСАНИЕ ФИГУР

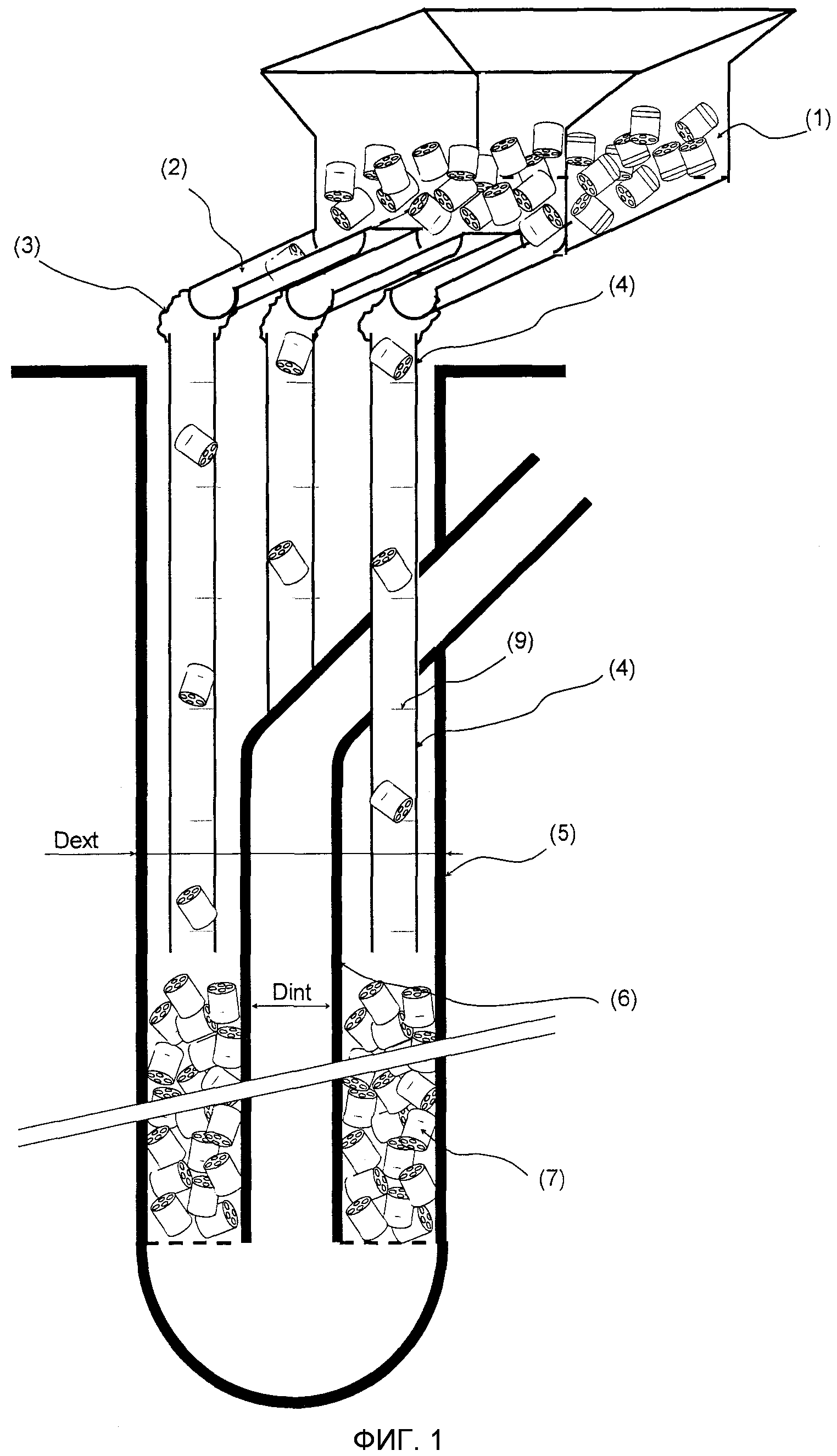

Фиг.1 показывает схематичный вид устройства согласно настоящему изобретению, в котором раскрыты все основные признаки указанного устройства.

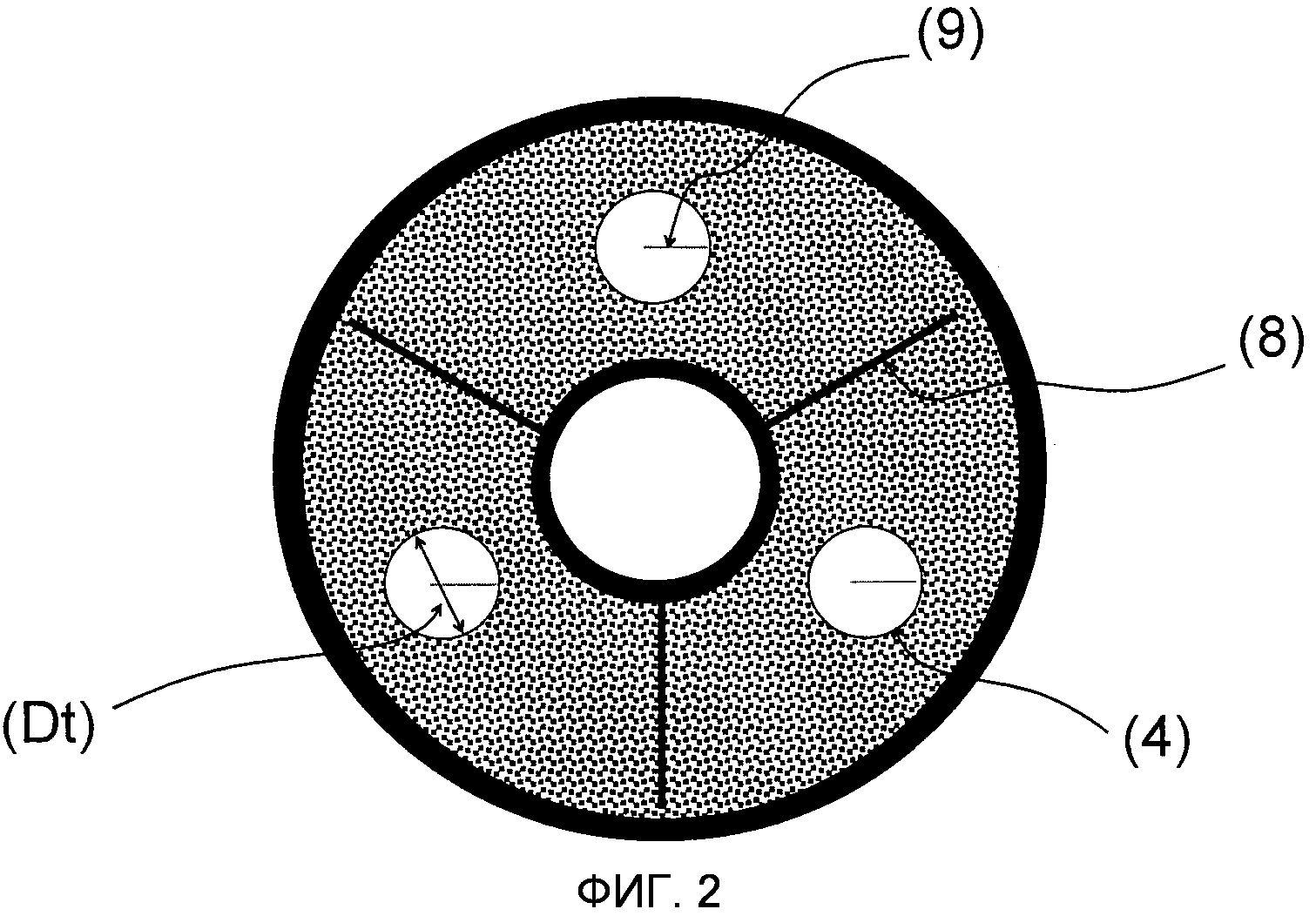

Фиг.2 показывает схематичный вид сверху, позволяющий увидеть угловые секторы и положение трубы загрузки в каждом секторе.

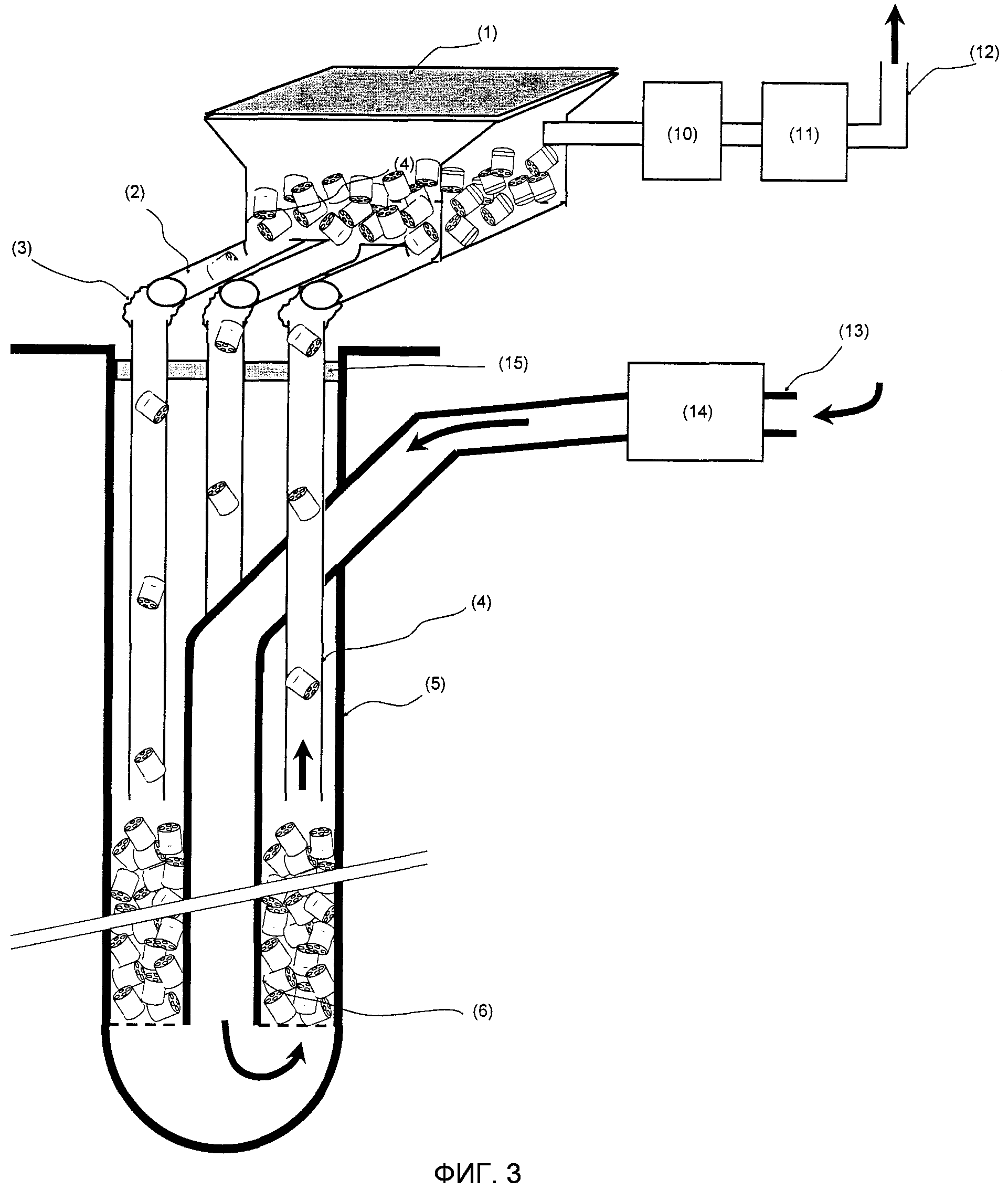

Фиг.3 показывает схематичный вид устройства согласно настоящему изобретению, опционно снабженному системой извлечения мелких частиц и торможения частиц катализатора встречным газовым потоком.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение можно классифицировать как изобретение, относящееся к устройству загрузки частиц катализатора в кольцевое пространство трубы байонетного типа. Труба байонетного типа обычно представляет собой трубу, состоящую из наружной трубы с диаметром Dext и внутренней трубы, расположенной концентрически относительно наружной трубы, с диаметром Dint. Кольцевое пространство, заключенное между наружной трубой и внутренней трубой, образует кольцевую каталитическую зону, которая должна быть заполнена частицами катализатора.

Такие трубы байонетного типа обычно используются в реакторах парового риформинга с различным углеводородным наполнителем, в частности природным газом, и представлены в виде множества труб, от 200 до 300, заключенных в кольцо, диаметр которого может достигать 15 метров.

Очевидно, что устройство, раскрытое в настоящем изобретении, может быть тиражировано требуемое количество раз для обеспечения одновременной загрузки множества байонетных труб.

Настоящее изобретения не связано с конкретной формой частиц катализатора.

В частности, частицы катализатора могут иметь форму малых цилиндров (7), в случае необходимости с просверленными каналами для увеличения особой поверхности указанных частиц.

Необходимо только различать в частицах катализатора наибольший размер, обозначенный как dmax, и наименьший размер, обозначенный как dmin. В действительности изобретение основывается на точной размерности труб загрузки, через которые частицы катализатора вводят в каждый сектор кольцевой зоны.

Диаметр труб загрузки должен быть чуть больше самого большого размера (dmax) частиц катализатора, оставаясь при этом в 2 раза больше наименьшего размера (dmin) указанных частиц. Под «чуть больше» понимается величина, в 1,1 раз превышающая размер dmax.

Для обеспечения надлежащей концентричности внутренних и наружных труб элементы, называемые «центраторами», связывают внутреннюю стенку наружной трубы и наружную стенку внутренней трубы.

На секцию предусматривают от 2 до 6 центраторов, а предпочтительно в количестве 3 на секцию реактивной трубы.

Центраторы распределены вдоль байонетной трубы и также способствуют ее жесткости, что является важным аспектом надлежащей оперативности реактора.

Устройство загрузки согласно настоящему изобретению позволяет, таким образом, осуществить загрузку частиц катализатора в кольцевую зону байонетной трубы, угловая секция которой разделена на N угловых секторов элементами, называемыми центраторами, при этом указанное устройство содержит:

- загрузочный лоток частиц катализатора, расположенный снаружи системы труб;

- систему вибрирующих N желобов, связанных с нижней частью лотка и с N труб загрузки, причем каждая труба загрузки подведена к угловому сектору и имеет диаметр Dt, превышающий в 1,1 раз наибольший размер частиц катализатора dmax и больший в 2 раза наименьшего размера частиц катализатора dmin, при этом длина Lt трубы загрузки первоначально по существу равна длине байонетной трубы Lb;

- систему N гибких связующих элементов, соединяющих каждый вибрирующий желоб с трубой загрузки с возможностью изменения соответствующего направления.

Под выражением «длина Lt трубы загрузки первоначально по существу равна длине байонетной трубы Lb» подразумевается тот факт, что Lt меньше Lb, по меньшей мере, на 1 метр и предпочтительно, по меньшей мере, на 0,5 метра.

В общем, количество угловых секторов заключено от 3 до 6, а предпочтительно равно 3.

Согласно одному из вариантов настоящего изобретения устройство может быть дополнено системой извлечения мелких частиц.

Согласно другому варианту настоящего изобретения устройство может быть дополнено системой торможения частиц, предназначенной для ограничения их скорости во время их продвижения в трубе загрузки, обычно расположенной вертикально или по существу вертикально.

Такая система торможения частиц катализатора может состоять из цилиндрических элементов, расположенных перпендикулярно к оси указанной трубы загрузки и прикрепленных к стенке указанной трубы на вертикальном расстоянии около самое большее 1 метр или 10 см самое меньшее.

Под выражением «по существу вертикально» понимается возможное положение байонетной трубы (и, следовательно, соответствующей трубы загрузки) с образованием угла плюс-минус 30 градусов с вертикалью.

Устройство загрузки согласно изобретению позволяет реализовать однородную по плотности загрузку по всей длине байонетных труб, а также между различными байонетными трубами, составляющими каталитическую зону реактора.

Изобретение также относится к способу установки оборудования, которое раскрыто в предыдущих параграфах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Устройство загрузки частиц катализатора в кольцевую зону байонетной трубы содержит следующие элементы, которые описаны в порядке продвижения частиц катализатора. Ссылочные номера приведены со ссылкой на фиг.1 и 2.

- загрузочный лоток (1), который может относиться к любому типу, известному специалисту в данной области техники;

- систему вибрирующих N желобов (2), один конец которых проникает в нижнюю часть лотка (1), а другой конец сообщается посредством гибкого связующего элемента (3) с каждой трубой загрузки (4);

- систему N труб (4) загрузки, причем каждая труба загрузки заходит в угловой сектор, при этом диаметр Dt каждой трубы загрузки удовлетворяет двум условиям: а) превышает в 1,1 раз наибольший размер частиц катализатора dmax и б) является больше в 2 раза наименьшего размера загружаемых частиц dmin.

Эта система может быть дополнена системой извлечения мелких частиц катализатора (10, 12 на фиг.3).

Для замедления падения частиц катализатора внутри трубы загрузки, обычно расположенной вертикально, может быть необходимым предусмотреть систему торможения указанных частиц. В качестве примера можно применить систему торможения, состоящую из цилиндрических элементов, выполненных из гибкого материала (типа «жгут»), расположенных перпендикулярно к оси указанной трубы загрузки, обозначенных ссылочным номером (9) на фиг.1, и прикрепленных к стенке указанной трубы на вертикальном расстоянии порядка 1 метра, расстояние может изменяться в зависимости от хрупкости загружаемого катализатора.

В качестве другого примера системы торможения можно применять восходящий поток воздуха, создаваемый всасыванием воздуха (11), (12) или продуванием воздуха, ссылочные номера (13), (14) на фиг.3.

В независимости от применяемого средства для создания циркуляции воздуха устройство (10) фильтрации позволяет задерживать мелкие частицы катализатора, которые могут быть вовлечены в поток. Под мелкими частицами понимаются фрагменты частиц, появляющиеся как следствие истирания и размер которых меньше 1 мм.

Очевидно, что в рамках изобретения можно применять любые другие системы, позволяющие замедлить падение частиц.

После загрузки байонетных труб качество загрузки проверяется путем измерения потери (ΔР) напора каталитического слоя, заполняющего кольцевую зону, то есть между входом байонетной трубы со стороны катализатора (верхний край кольцевого пространства) и выходом байонетной трубы (верхний край внутренней трубы).

Измерение (ΔР) осуществляется путем пропускания потока воздуха через трубу загрузки катализатора. Хорошая загрузка соответствует отклонению (ΔР) между двумя трубами ниже +/- 5% относительно среднего значения, что обеспечивает однородное распределение частиц катализатора между различными трубами.

Способ загрузки байонетной трубы осуществляется на следующих этапах:

- загрузка катализатора в загрузочный лоток;

- прохождение гранул по вибрирующим N желобам;

- загрузка «гранула за гранулой» в N труб загрузки;

- укорачивание труб загрузки, когда высота слоя загруженных частиц приблизится к нижнему краю трубы загрузки на расстояние меньше чем 1 метр, а предпочтительно меньше 0,5 метра;

- проверка качества загрузки путем измерения потери напора посредством осуществления циркуляции потока воздуха в каталитическом слое, заполняющем кольцевую зону, измерение (ΔР) производится между верхним краем кольцевого пространства, заполненного катализатором, и верхним краем внутренней трубы, по существу на том же уровне.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Рассмотрим реактор парового риформинга, предназначенного для производства синтез-газа 100000 Нм3/час, состоящего из множества байонетных труб, причем каждая труба байонетного типа образована концентрически установленными внутренней трубой и наружной трубой. На одну секцию трубы приходится 3 центратора, причем различные центраторы установлены по одной линии вдоль байонетной трубы и ограничивают три угловых сектора.

Внутренний диаметр наружной трубы (5):Dext=150 мм

Наружный диаметр внутренней трубы (6): Dint=50 мм

Размер кольцевого пространства: е=50 мм

Длина байонетной трубы: Lb=12 м

Диаметр реактора: 10 метров

Количество угловых секторов: N=3

Количество байонетных труб: 280

Размеры частиц катализатора цилиндрической формы:

dmin=9 мм

dmax=16 мм

Устройство загрузки включает в себя:

- загрузочный лоток;

- количество вибрирующих желобов: N=3;

- количество труб загрузки: N=3;

- диаметр труб загрузки: Dt=18 мм;

- первоначальная длина байонетной трубы Lt=11 м;

- устройство торможения из силиконовых цилиндров, расположенных на расстоянии 50 см.

Каждая труба загрузки состоит из соединения 11 участков по 1 метру.

При увеличении высоты каталитического слоя в кольцевой зоне указанные участки постепенно удаляются для уменьшения общей длины трубы загрузки и поддержания, таким образом, высоты падения частиц меньше 1 метра.

Высота падения оценивается как расстояние, отделяющее верхний край слоя частиц, уже загруженных в кольцевую зону, и выходной край трубы загрузки.

Четыре загрузки, обозначенные как 1, 2, 3 и 4, выполняются с применением устройства согласно изобретению.

Результаты, относящиеся к плотности каталитического слоя (кг/м3) и потери напора (ΔР в мбарах или 10-3 бар=102 Па) следующие.

|

Время загрузки одной трубы составляет примерно полчаса.

Общее время загрузки для всей системы из 280 труб - 35 часов при группировании байонетных труб, при котором на группу приходится 70 труб. Четыре устройства загрузки расположены параллельно.