Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА

Вид РИД

Изобретение

Изобретение относится к химической, горнодобывающей промышленности, в частности к технологиям переработки вторичного минерального сырья, в особенности, красного шлама и может быть использовано при производстве восстановленных железорудных окатышей, а также цемента.

Для производства одной тонны товарного глинозема необходимы: 2,6 тонны бокситов, 60-100 кг каустической щелочи и 30 кг известняка. Процесс ведется по способу Байера, который предполагает одним из конечных продуктов получение 1,3 тонны концентрированной суспензии. В классическом способе Байера выщелачивание боксита в автоклавах ведут из расчета связывания диоксида кремния SiO2 в гидроалюмосиликат натрия (ГАСН) с молярным составом Na2O·Al2O3·2SiO2·2a(NaAlO2)·sNa2SO4·cNa2CO3·hH2O, который выводится в массе нерастворимого остатка на шламовое поле. Это отходы, называемые красными шламами. Они содержат оксиды алюминия, железа, кремний, титан, кальций, натрий и другие металлы. Особо ценными составляющими являются примеси скандия и иттрия, извлечение которых повышает рентабельность переработки красных шламов. В отсутствие выгодных технологий переработки шлам складируют на тщательно изолированных территориях - шламохранилищах.

Для утилизации красных шламов предложено, в частности, перерабатывать это сырье в продукты для металлургии и производства строительных материалов - минеральных вяжущих. Способ, описанный в патенте РФ №2179590, опубл. 20.02.2002, включает: получение смеси красного шлама и известкового компонента, ее последующую обработку в присутствии восстановителя, отделение железосодержащего продукта. В смесь дополнительно вводят кремнеземистый компонент при следующем соотношении компонентов, мас.%: известковый компонент 5-20, кремнеземистый компонент 5-40, красный шлам - остальное, а термообработку полученной смеси в присутствии восстановителя производят при 1300-1500°C, после чего образовавшийся расплав нагревают до 1800°C, затем его охлаждают до 1500°C, осуществляют грануляцию и помол гранулята. Данный способ позволяет производить переработку в товарные продукты. Недостатком данного способа является сложность многостадийной технологии и высокие затраты на ее создание.

Предложен способ переработки красного шлама глиноземного производства, описанный в патенте РФ №2245371, дата публ. 27.08.2004, который включает подготовку порции шихты, содержащей красный шлам и углеродистый восстановитель, нагрев шихты в плавильном агрегате до температуры твердофазного восстановления железа, твердофазное восстановление оксидов железа в шихте углеродистым восстановителем и насыщение железа в подготовленной шихте углеродом, плавку восстановленной шихты с получением металлической фазы в виде чугуна и шлаковой фазы в виде первичного шлака, отделение чугуна от первичного шлака в полученном расплаве, нагретом до 1400°C. Технический результат - повышение эффективности переработки красных шламов за счет производства стали без промежуточного переплава, производства из вторичного шлака железотитанкремнистой лигатуры в виде самостоятельного продукта, а также производства из высокоглиноземистого конечного шлака глинозема или высокоглиноземистого цемента и концентрата РЗМ. Недостатком способа следует считать применение жидкого металла при высокой температуре, что будет вызывать его деградацию, взаимодействие с облицовкой, невозможность повышения давления продуктов, сложность и многостадийность очистки стали от кремния, серы и фосфора, высокие затраты.

Известен способ получения железорудных окатышей (пат. RU №2487952, опубл. 20.07.2013), принятый за прототип, который включает окомкование основного компонента, сушку и последующий двухстадийный высокотемпературный обжиг, в качестве основного компонента используют красный шлам, а высокотемпературный обжиг разделяют на стадию окислительного обжига и стадию восстановительного обжига, при этом стадию окислительного обжига осуществляют при температуре 1000-1150°C. При использовании способа достигается снижение содержания серы, фосфора и щелочных соединений и повышение прочности окатышей из красного шлама. Недостатком способа является большой расход дорогого кокса (соотношение с окатышами по весу 1:1), что снижает эффективность металлизации.

Задача настоящего изобретения - повысить коэффициент использования углеводородного сырья, снизить расход кокса и создать технологические возможности по уменьшению затрат на производство железорудных окатышей из красного шлама.

Поставленная задача решается тем, что в способе переработки красного шлама, включающем окомкование красного шлама, сушку и последующий двухстадийный высокотемпературный обжиг, состоящий из стадии окислительного обжига, проводимого при температуре 1000-1150°C в потоке воздуха, и стадии восстановительного обжига, стадию восстановительного обжига осуществляют при подаче в реактор восстановления продуктов адиабатической каталитической конверсии природного газа, нагреваемого потоком газа, выходящего из аппарата окислительного обжига.

Кроме того:

- сушку окомкованного шлама ведут за счет его контактирования в аппарате сушки с природным газом, нагретым до температуры 260-450°C,

- поток газа, выходящего из аппарата окислительного обжига, подают как на нагрев природного газа, так и на получение и перегрев водяного пара, подаваемого на смешение с природным газом,

- поток газа, выходящего из аппарата окислительного обжига, подают на нагрев потока парогазовой смеси, образуемой смешением нагретого природного газа и водяного пара, которую подают в реактор адиабатической каталитической конверсии природного газа,

- на выходе из реактора адиабатической каталитической конверсии природного газа поддерживают соотношение водород:моноксид углерода на уровне не ниже 4-8,

- высокотемпературный обжиг проводят при давлении 0.12-0.26 МПа,

- стадию восстановительного обжига осуществляют при температуре 750-950°C при регенеративном нагреве восстанавливающего газа потоком газа, выходящего из реактора восстановительного обжига,

- поток газа, выходящего из реактора восстановительного обжига, разделяют на поток, направляемый на рециркуляцию, и поток, сжигаемый в смеси с воздухом для повышения его температуры перед подачей в аппарат окислительного обжига,

- восстановительный обжиг проводят при добавлении в смесь твердого углерода в количестве 0.2-0.4 от веса шлама, подаваемого со стадии окислительного обжига.

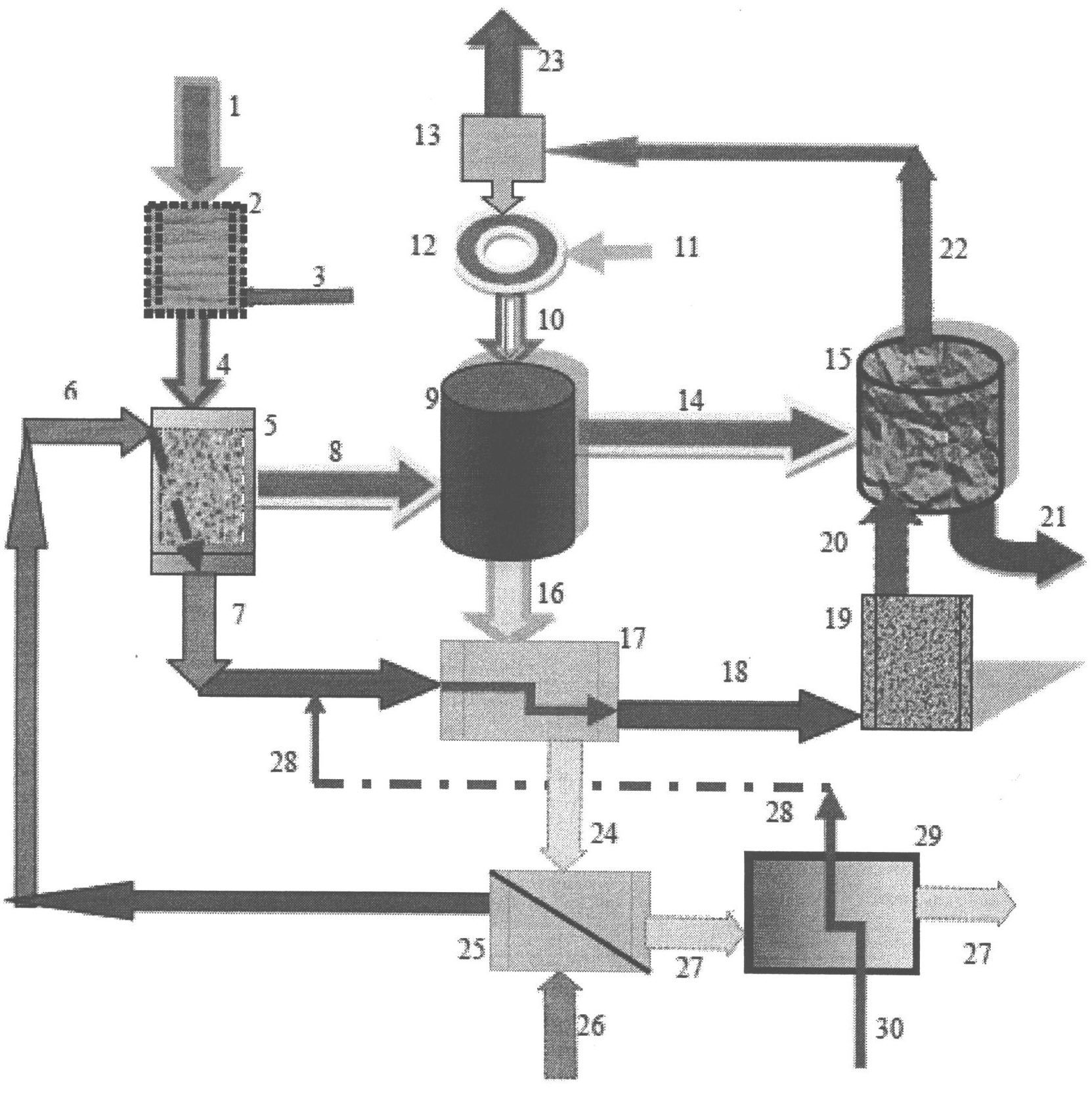

На фигуре дана схема реализации способа, где 1 - красный шлам, 2 - аппарат окомкования, 3 - подача связующего, 4 - сырые окатыши, 5 - аппарат сушки, 6 - поток нагретого природного газа, 7 - поток нагретой парогазовой смеси, 8 - сухие окатыши, 9 - аппарат окислительного обжига, 10 - нагретый воздух, 11 - подача воздуха, 12 - горелка, 13 - узел разделения газа, 14 - окисленные окатыши, 15 - реактор восстановительного обжига, 16 - поток газа окислительного обжига, 17 - высокотемпературный теплообменник, 18 - высокотемпературная парогазовая смесь, 19 - реактор адиабатической каталитической конверсии природного газа, 20 - продукты адиабатической каталитической конверсии, 21 - железорудные окатыши, 22 - восстановительный газ, 23 - поток рециркуляции, 24 - нагретый газ окислительного обжига, 25 - среднетемпературный теплообменник, 26 - природный газ, 27 - сбросные газы, 28 - водяной пар, 29 - парогенератор, 30 - питательная вода.

Примером реализации изобретения служит способ переработки красного шлама, описанный ниже.

В излагаемом примере осуществления изобретения в качестве красного шлама 1 применяется сырье, соответствующее по минеральному составу красному шламу после обработки его по гидрогранатовой технологии. Химический и минеральный состав гидрогранатовых шламов (235°C; Na2Oку=180; αку=30; добавка CaO+Na2O·Fe2O3) [http://www.alcorus.ru/articles/14.ru.html] приведен в Таблице 1.

|

|

В шихту окатышей 1 вводят связующие добавки 3 (главным образом бентонит, а также его смесь с водой, известь, хлористый кальций, железный купорос, гуминовые вещества), которые в количестве 0,5-1,5% вводят в шихту перед окомкованием. Сырые окатыши 4 подают в аппарат сушки 5, в который подают также поток нагретого природного газа 6. В процессе сушки образуется поток нагретой парогазовой смеси 7, а сухие окатыши 8 подают в аппарат окислительного обжига 9, в который также подают нагретый воздух 10, образующийся в горелке 12 при подаче воздуха 11 к конвертированному газу, поступающему из узла разделения газа 13.

Сушку окомкованного сырья (сырых окатышей красного шлама) 4 ведут за счет его контактирования в аппарате сушки 5 с природным газом 6, нагретым до температуры 260-450°C.

Основное упрочнение окатышей 8 происходит в аппарате окислительного обжига 9 при нагреве до температуры от 1000 до 1300°C, вызывающем собирательную рекристаллизацию Fe2O3. Нагрев обеспечивается в том числе и энергией окисления магнетита. Прочность окисленных окатышей 14 при восстановлении в реакторе восстановительного обжига 15 зависит от скорости нагрева окатышей 8 до температуры обжига. Так, при превышении «критической» скорости нагрева (90-130°C/мин) прочность окисленных окатышей 14 снижается в 2-3 раза, что объясняется незавершенностью окисления и наличием двухзонной структуры окатышей. Однако основным фактором, влияющим на поведение окатышей при восстановлении в реакторе восстановительного обжига 15, в котором используется водородсодержащий газ продуктов адиабатической каталитической конверсии 20, является структура, определяющая скорость восстановления окатышей. Чем выше удельная поверхность и средний размер пор, тем более вероятно протекание восстановления во всем объеме окатыша и тем выше скорость восстановления (металлизации) в реакторе восстановительного обжига 15, ниже прочность и выше разрушаемость окатышей. Так, для окатышей различного состава установлена следующая взаимосвязь прочности при восстановлении и скорости восстановления (водородом при 800°C): Рг=P0e-kR, где Рг - горячая прочность окатышей, H/окатыш; R - скорость восстановления (по кислороду), %/мин; P0 - начальная прочность окатышей, нагретых в нейтральной среде до температуры восстановления (близка к величине холодной прочности), H/окатыш; k - коэффициент, зависящий от состава окатышей [http://emchezgia.ru/syrye/20.2_Prochnost_okatyshyei_pri_vosstanovlenii.php]. Все мероприятия, обеспечивающие получение в аппарате окислительного обжига 9 окатышей 14 с более плотной структурой, приводят к росту горячей прочности окатышей. В частности, эффективным является получение окатышей с некоторым количеством расплава. Следовательно, образование при обжиге жидкой фазы с нужными свойствами (низкая вязкость, хорошая смачиваемость и др.) благоприятно сказывается на холодной и горячей прочности окатышей 14, определяется составом и анализом данных конкретных условий режима обжига, обеспечивающего получение высокопрочных окатышей 14 при минимальном снижении их восстановимости [Воскобойников В.Г. и др. Общая металлургия - 6-изд., перераб. и доп. - М.: ИКЦ «Академкнига», 2005 - 768 с.].

Окисленные окатыши 14 из аппарата окислительного обжига 9 направляют в реактор восстановительного обжига 15, в который также подают поток продуктов адиабатической каталитической конверсии 20, полученных в реакторе адиабатической каталитической конверсии природного газа 19 из высокотемпературной парогазовой смеси 18, нагретой в высокотемпературном теплообменнике 17 при охлаждении в нем потока газа окислительного обжига 16.

В реакторе восстановительного обжига 15 происходит металлизация окисленных окатышей 14 с образованием металлизованных железорудных окатышей 21, направляемых в металлургическое производство для дальнейшей переплавки в сталь или в доменное производство для получения чугуна.

Выходящий из реактора восстановительного обжига 15 восстановительный газ 22 поступает в узел разделения газа 13, в котором разделяют поток рециркуляции 23, подмешиваемый к исходному потоку продуктов адиабатической каталитической конверсии 20 и поток газа, направляемый для сжигания для нагрева воздуха 11, поступающего в аппарат окислительного обжига. Газы, выходящие из аппарата окислительного обжига 16, подают в высокотемпературный теплообменник 17 для нагрева высокотемпературной парогазовой смеси 18 до температуры 750-950°C, а затем в среднетемпературный теплообменник 25, в котором проводят нагрев природного газа 26, направляемого затем на сушку окатышей в аппарат сушки 5. Сбросные газы 27 среднетемпературного теплообменника 25 направляют в дымовую трубу или, при недостаточном содержании водяного пара 29 в высокотемпературной парогазовой смеси 18, на получение водяного пара 28 в парогенераторе 29 из питательной воды 30, которая может представлять из себя конденсат водяного пара, получаемый из сбросных газов 27 или потока рециркуляции 23 путем конденсации или абсорбции.

Поток газа, выходящего из аппарата окислительного обжига 9, могут подавать как на нагрев природного газа 26, так и на получение и перегрев водяного пара 28, подаваемого на смешение с природным газом или потоком нагретой парогазовой смеси 7, направляемой в высокотемпературный теплообменник 17. Для выбранного технологического процесса нагрева природного газа 26 и подачи нагретой парогазовой смеси 7 с водяными парами (получаемыми в основном из сырых окатышей при их контакте с нагретым природным газом 6) определены следующие значения теплофизических характеристик потоков, в расчете на подачу 10 т/ч восстановительного газа, см. Таблицу 2.

|

На выходе из реактора адиабатической каталитической конверсии природного газа 19 в продуктах адиабатической каталитической конверсии 20 поддерживают соотношение водород:моноксид углерода на уровне не ниже 4-8 с целью снижения образования сажи по реакции Будуара, что может ухудшить скорость восстановления окатышей 14 в реакторе восстановительного обжига 15.

Влияет на процесс восстановления окатышей 14 в реакторе восстановительного обжига 15 также и образование сажи согласно реакции (1):

, что также может понизить производительность реактора восстановительного обжига 15.

, что также может понизить производительность реактора восстановительного обжига 15.

Учитывая необходимость снижения работы сжатия потока рециркуляции 23, процесс в реакторе восстановительного обжига 15 ведут при давлении минимально отличном от давления в аппаратах высокотемпературного обжига, которое поддерживают на уровне 0.12-0.26 МПа.

Стадию восстановительного обжига в реакторе восстановительного обжига 15 осуществляют при температуре 750-950°C при регенеративном нагреве восстанавливающего газа продуктов адиабатической каталитической конверсии 20 потоком восстановительного газа 22, выходящего из реактора восстановительного обжига 15.

Восстановительный обжиг в реакторе восстановительного обжига 15 могут проводить при добавлении в смесь окатышей 14 твердого углерода в количестве 0.2-0.4 от веса окатышей 14, подаваемых со стадии окислительного обжига из аппарата окислительного обжига 9. Такая смесь может обладать улучшенной производительностью за счет несущей способности крупнокускового углерода, например кокса.

За счет реализации предложенного способа повышается коэффициент использования углеводородного сырья, снижается расход кокса и создаются технологические возможности по уменьшению затрат на производство железорудных окатышей из красного шлама.